Строй-Техника.ру

Строительные машины и оборудование, справочник

Время, затрачиваемое на захват и освобождение груза при переработке его кранами, составляет от 20 до 80% общей продолжительности цикла. Поэтому производительность кранов находится в прямой зависимости от конструктивных качеств захватных устройств и правильного их подбора к конкретному грузу и условиям работы с ним.

По принципу действия грузозахватные устройства делятся на три группы:

— присоединяемые к грузу (застропка) и отсоединяемые от груза (от-стропка) вручную рабочим-строполыциком;

— присоединяемые к грузу и отсоединяемые от него автоматически без участия строполыцика;

— присоединяемые к грузу вручную, а отсоединяемые автоматически.

Грузозахватные устройства подразделяются также на универсальные, обеспечивающие захват грузов различной конфигурации и размеров, и специальные, приспособленные для захвата грузов определенного вида.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

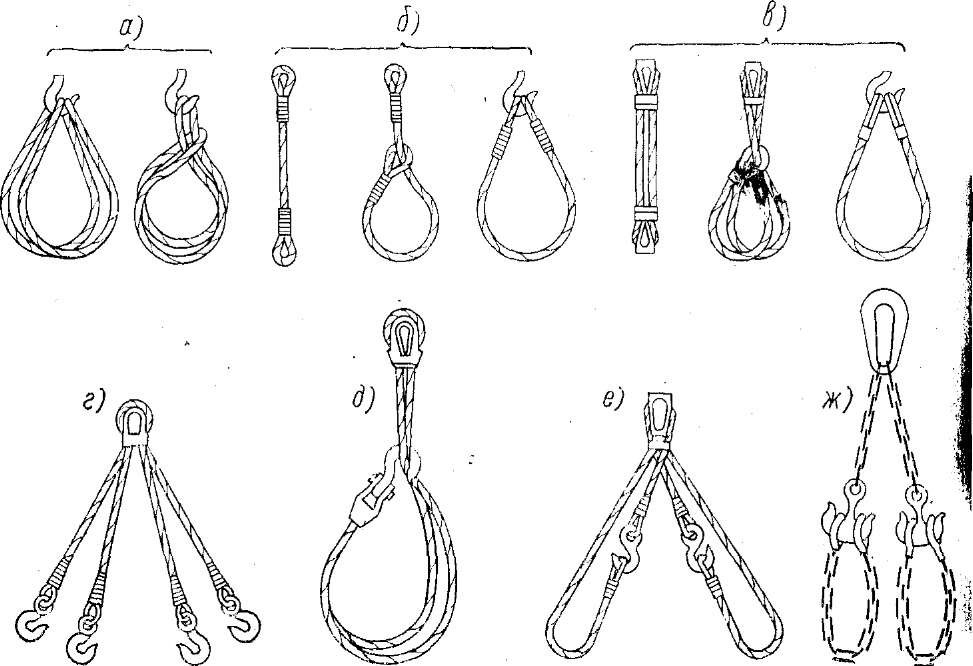

Для соединения грузозахватного устройства с грузом применяются стропы различной конфигурации. Изготавливаются они в виде кольцевого каната, отдельных отрезков, имеющих на обоих концах коуши или на одном конце коуш,?а на другом крюк или несколько крюков. При использовании стропов, показанных на рис. 66, е, крюк, скользя по канату, затягивает петлю на грузе. Недостатком стропов из стальных канатов является их скручивание, поэтому при тяжелых грузах часто пользуются цепными стропами.

Рис. 1. Типы стропов

Важнейшими требованиями ко всем захватным устройствам являются:

— простота и прочность конструкции, обеспечивающие надежность и безопасность в работе:

— минимальный собственный вес, что связано с производительностью крана и расходом энергии на тонну перерабатываемого груза;

— минимальная продолжительность захвата и освобождения груза (автоматизация этих операций путем передачи управления захватными органами в кабину машиниста крана и т. д.);

— универсальность, обеспечение сохранности перерабатываемого груза;

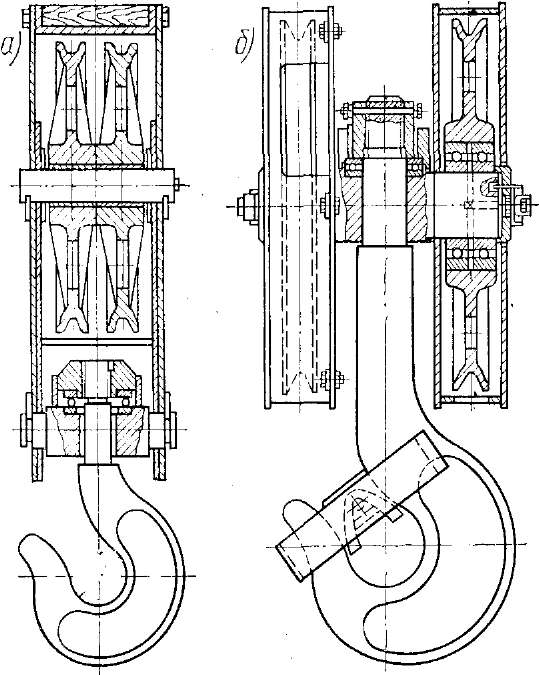

— соответствие требованиям техники безопасности и охраны труда. Размеры грузоподъемных крюков регламентируются ГОСТом. Крюки малой грузоподъемности крепят непосредственно к канату. Крюки стреловых, козловых и мостовых кранов подвешиваются на шариковой опоре к траверсе крюковой подвески. Число блоков в подвеске зависит от числа ветвей каната, на которых висит груз, крановые крюки изготавливают двух основных типов: однорогие и двурогие. Крюки обоих типов могут быть цельноковаными, штампованными или пластинчатыми.

Каждый крюк должен быть снабжен клеймом завода-изготовителя и паспортом с указанием грузоподъемности, удостоверяющим соответствие материала действующим ГОСТам. Применение крюков, не имеющих клейма и паспорта, не допускается.

Рис. 2. Крюковые подвески:

а — нижняя; б — верхняя

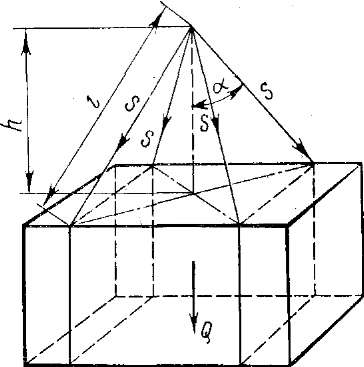

Рис. 3. Расчетная схема подвески груза к крюку крана

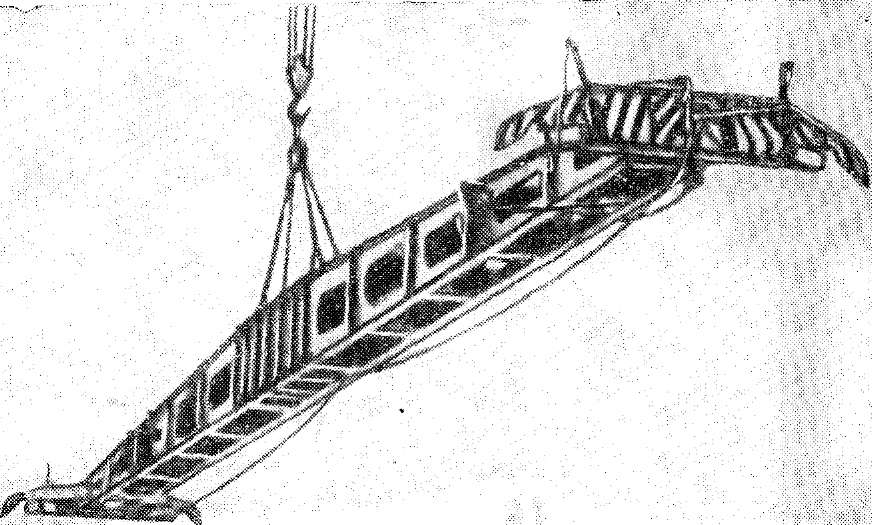

Рис. 4. Траверса с автоматическим управлением грузоподъемностью 20 т

Клещевые захваты удерживают груз под действием трения, сила которого зависит от массы груза. Они удобны в эксплуатации и ускоряют захват и освобождение груза.

Электромагнитные захваты применяют при переработке грузов, обладающих свойствами магнитопроводимости. Захват такого типа состоит из литого корпуса, внутри которого находится соленоидная катушка. Электропитание к ней подводится по гибкому кабелю. По форме корпуса электромагнитные захваты бывают круглыми и прямоугольными. Первые используются для переработки сравнительно мелких металлических грузов (болванки, чушки-отливки), вторые — для переработки проката (листовая и прутковая сталь, рельсы, трубы и др.). Грузоподъемность и производительность электромагнитов зависят от рабочей плоскости захвата, которая может быть увеличена в результате совместного применения двух или трех электромагнитов.

Грейферы — основные захватные приспособления для сыпучих грузов (уголь, руда, песок, гравий, щебень и др.). Они относятся к дистанционно управляемым приспособлениям. В зависимости от системы подвески, замыкания и размыкания челюстей грейферы бывают одноканатными, двухканатными, четы-рехканатными и приводными.

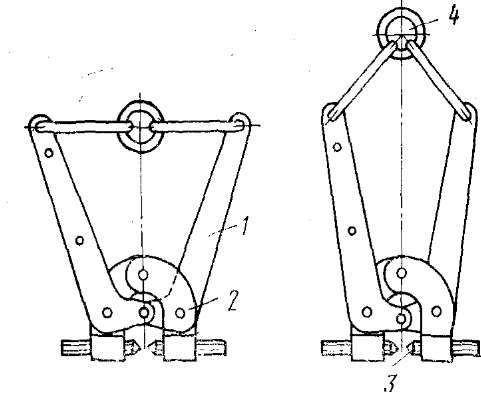

Рис. 5. Клещевой захват в открытом и закрытом положениях:

1 и 2 – основной и вспомогательный рычаги; 3 — винтовые зажимы; 4 — кругло-звенные подкески

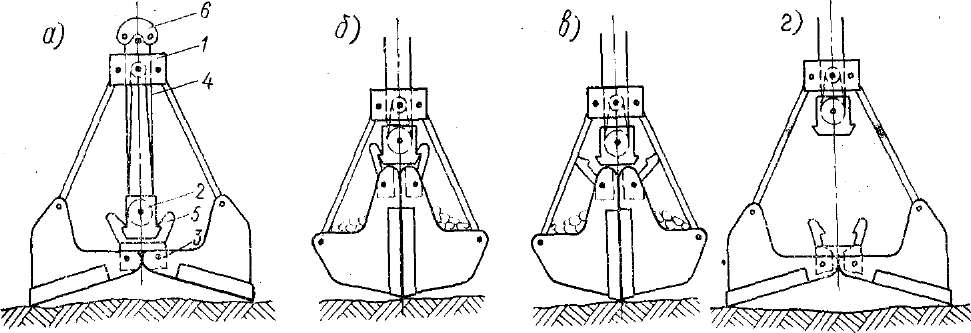

Рис. 6. Схема работы одноканатного грейфера:

а — раскрытие; б — зачерпывание груза; в — отсоединение головки; г — грейфер в порожнем состоянии

По числу рабочих челюстей различают грейферы двухчелю-стные и многочелюстные. Двухчелюстные грейферы используют главным образом при перегрузке мелкокусковых сыпучих грузов и лесоматериалов; многочелюстные — при переработке крупнокусковых сыпучих грузов, металлолома, чушек чугуна и т. п.

По назначению грейферы подразделяют на нормальные и специальные. При помощи нормальных грейферов осуществляют основные перегрузочные операции с навалочными грузами. Специальные грейферы служат для выполнения вспомогательных работ по подгребанию остатков и зачистке грузов (подгребающие грейферы). По характеру воздействия на зачерпываемый груз различают грейферные механизмы с интенсифицирующими устройствами и без них. К последним можно отнести вибрационные грейферы. В их конструкции для ускорения внедрения грейферных челюстей в груз применяют вибраторы.

Одноканатные грейферы представляют собой группу автоматических зачерпывающих устройств, навешиваемых на крюк крана (съемные грейферы), или связанных непосредственно с подъемным канатом крана (несъемные грейферы).

Рассмотрим принцип действия одноканатного грейфера. В момент зачерпывания головка грейфера и траверса связаны между собой промежуточной блочной обоймой, висящей на канатном полиспасте. На нижней части обоймы на траверсе имеются детали, образующие при соединении между собой запорное устройство. При стягивании полиспаста посредством скобы происходит сближение траверсы и головки, поворот челюстей вокруг шарниров на траверсе, внедрение в груз и его зачерпывание. Затем поднятый груженый грейфер перемещается к месту разгрузки. Здесь головка грейфера отсоединяется от траверсы в момент касания грейфером опорной поверхности, что ведет либо сразу к раскрытию челюстей, либо к раскрытию при последующем подъеме грейфера. Раскрытый грейфер возвращается за новой порцией груза. При опускании грейфера над грузом запорные устройства снова соединяют головку с траверсой.

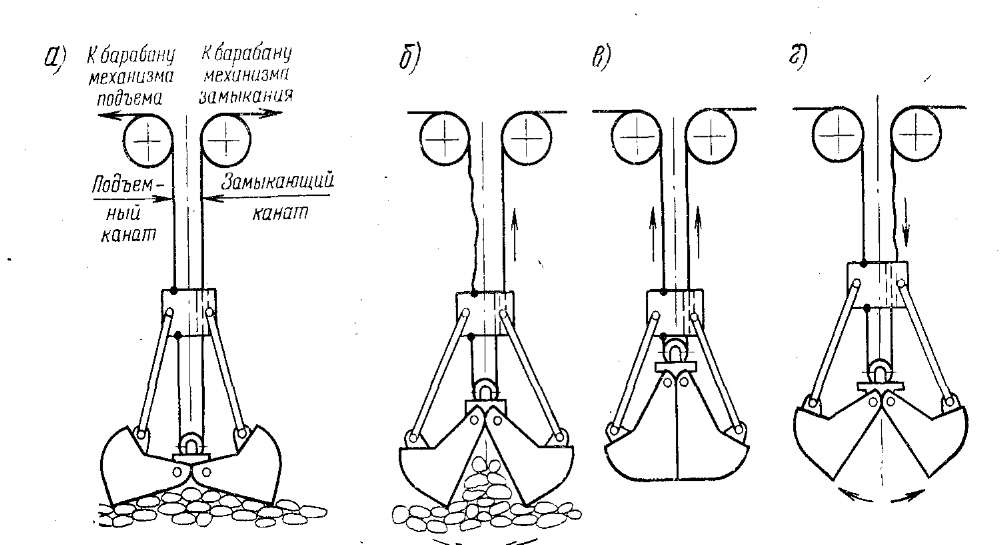

Рис. 7. Схема работы двухканатного грейфера:

а — раскрытие; б — смыкание челюстей (зачерпывание); в — подъем груженого грейфера;

Рабочий цикл двух- и четырехканатных грейферов включает следующие операции:

— опускание порожнего раскрытого грейфера на груз (подъемный и замыкающий канаты имеют одинаковую скорость опускания);

— зачерпывание груза (при смыкании челюстей замыкающим канатом и ослабленном подъемном канате);

— подъем груженого грейфера (участвуют обе группы канатов);

— освобождение груженого грейфера (раскрытие челюстей для выгрузки груза осуществляется при ослаблении замыкающего каната и неподвижном подъемном канате).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Грузозахватные приспособления к кранам"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы