Строй-Техника.ру

Строительные машины и оборудование, справочник

В портах из машин непрерывного транспорта наибольшее распространение имеют ленточные конвейеры (ГОСТ 10624—63). Они применяются как в виде отдельных линий, так и в составе специализированных перегрузочных установок. Цепные конвейеры и ковшовые элеваторы применяются в портах значительно реже, преимущественно в составе специализированных перегрузочных установок.

Основными условиями, определяющими нормальную работу машин непрерывного транспорта, являются правильность установки механических и опорных частей, а также надлежащие конструкция и установка приемных сбрасывающих и очистительных устройств, обеспечивающие плавность и прямолинейность движения рабочего органа и его сохранность.

Ленточные конвейеры. Приемные, сбрасывающие и очистительные устройства при неправильной их конструкции и установке могут вызвать одностороннюю загрузку ленты, нарушающую правильность ее хода, а также явиться причиной ускоренного износа обкладок ленты и аварийных ее повреждений. В процессе эксплуатации за работой этих устройств должно вестись систематическое наблюдение для выявления и устранения неполадок в их работе.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Уход за роликовыми опорами и их ремонт составляют значительную часть всего объема работ по обслуживанию ленточных конвейеров и в значительной мере определяются конструкцией роликовых опор. Расходы на ремонт и замену роликов составляют около 25% всех эксплуатационных расходов по конвейеру и по своему удельному весу стоят на втором месте после расходов по содержанию конвейерных лент.

В эксплуатационных условиях значительное увеличение сроков службы роликовых опор может быть достигнуто путем периодической их переборки. При большой длине конвейерных линий целесообразно проводить систематическую переборку роликов с ежедневной заменой какой-то части из них (0,25—0,5%). При переборке роликов производится их промывка, осмотр и, если нужно, замена подшипников и уплотнительных устройств.

Типичным повреждением рабочих поверхностей роликов является местный износ (лыски), образующийся при заедании роликов на осях.

У центрирующих роликоопор необходимо периодически проверять легкость вращения поворотных рам и при необходимости производить их переборку.

Концевые барабаны конвейера изнашиваются обычно мало. Наблюдаются случаи повреждения их кромок и износа футеровки. В частности, необходимо обращать внимание на болты, крепящие футеровку. Выступающие над поверхностью футеровки болты часто являются причиной повреждения обкладки ленты, прилегающей к барабану.

Соединение (стыковка) конвейерных лент исполняется по специальной технологии. Хорошая стыковка ленты является одним из основных условий нормальной работы конвейера.

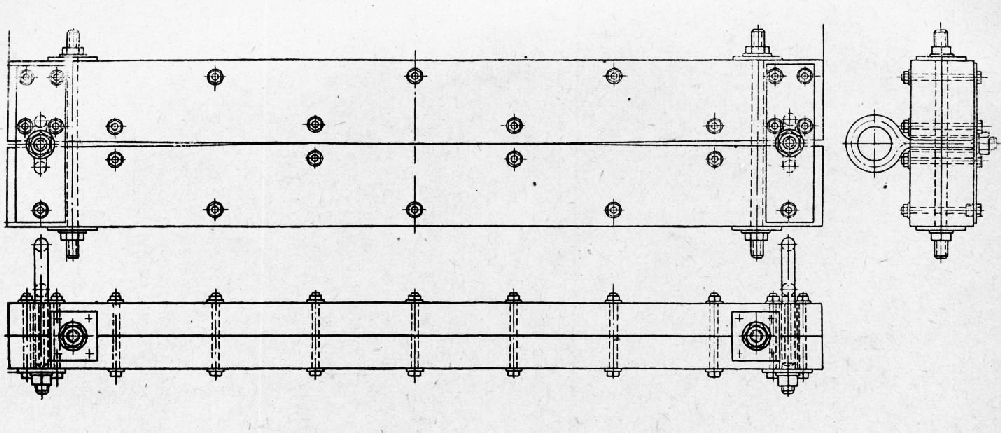

Среди большого количества способов соединения концов ленты пока не имеется вполне удовлетворительного, отвечающего всем эксплуатационным требованиям. Для выполнения стыка ленты на конвейере производится предварительное стягивание ее концов (порядок установки ленты на конвейер изложен в § 47). При этом натяжное устройство конвейера должно быть полностью ослаблено, а натяжной барабан — находиться в положении, со-otBeTCTByioineM минимальному натяжению ленты. Стяжка ленты производится двумя полиспастами (талями), прикрепленными к концам зажимов. Конструкция зажима для ленты шириной 2000 мм показана на рис. 93. Особое внимание должно быть уделено сильному и равномерному натяжению ленты перед соединением ее концов. Необходимо выбрать всю слабину ленты и, кроме того, растянуть ленту примерно на 1 % ее длины для компенсации остаточной вытяжки.

Соединение концов конвейерной ленты производится внахлестку или встык.

Соединение внахлестку выполняется обычно при помощи сыромятных ушивальников, заклепок, холодной склейки или горячей склейки (вулканизации). Все эти соединения неразъемные. Длина стыков, выполняемых внахлестку, кроме расхода ленты, в значительной мере определяет время и трудоемкость их выполнения. Поэтому излишнее удлинение стыков нежелательно, тем более, что это не повышает их прочности и долговечности.

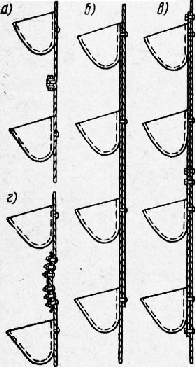

Разделка концов ленты при соединении внахлестку ведется ступенями (рис. 2, а). Высота ступени соответствует толщине прокладки. Наименьшая длина одной ступени составляет 125 мм. Для повышения плавности перегиба ленты на барабанах линии реза прокладок делаются наклонно по отношению к продольной

При сшивке сыромятными ушивальниками растягивающие ленту усилия воспринимаются в стыке в основном силами трения, возникающими между ступенями ленты, сжатыми между собой натяжением ушивальников в швах. Сами ушивальники воспринимают практически очень малую часть усилия, растягивающего ленту. Заклепочное соединение ленты внахлестку выполняется заклепками из красной меди или мягкой стали. Под головки заклепок подкладываются шайбы. Прочность стыка, выполненного внахлестку при помощи сыромятных ушивальников или заклепок, составляет практически 50—60% прочности ленты в целом месте.

Упоминаемые в ряде источников одноступенчатые и бесступенчатые стыки внахлестку, соединяемые сыромятными ушивальниками или заклепками, рекомендовать нельзя из-за недостаточной прочности (менее 50% прочности ленты), высокой жесткости и малого срока службы. При холодной склейке поверхности ступеней обоих концов ленты тщательно зачищаются от резины и протираются бензином, а затем покрываются тонким слоем резинового клея. Клей подсушивается, стык хорошо пригоняется и помещается в зажимы на 8—12 ч. Часто после этого стык дополнительно прошивается сыромятными ушивальниками.

Для горячей склейки (вулканизации) подготовка концов ленты выполняется . аналогично тому, как это делается для холодной склейки. Потом между обработанными концами ленты прокладывается тонкий слой сырой резины и стык зажимается между вулканизационными плитами, которые нагреваются паром или электрическим током. Температура вулканизации составляет 140° С, а продолжительность зависит от числа прокладок (толщины) ленты и составляет от 20 мин для трехпро-кладочной до 50 мин для двенадцатипрокладочной ленты.

Теоретически тщательно выполненный холодноклееный или вулканизированный стык при соединении концов ленты, как показано на рис. 2, в, может иметь прочность, равную прочности .целой ленты. При соединении концов ленты, как показано на рис. 2, б, прочность стыка будет меньше прочности целой ленты на величину разрывного усилия одной прокладки ленты, так как в сечении стыка одна прокладка всегда будет разрезанной, без компенсации разреза склейкой ступени.

В этом случае теоретическая прочность стыка не может превысить — 100% прочности целой ленты.

Однако вследствие неравномерного распределения усилий по ступеням соединения и повреждений прокладок при разделке концов ленты, прочность стыка заметно снижается. Практически прочность холодноклееного и вулканизированного многоступенчатого стыка внахлестку составляет 75—80% прочности Целой ленты.

При соединении встык специальной разделки концов ленты не требуется, но поперечный срез конца ленты должен быть сделан строго перпендикулярно ее продольной оси, что необходимо для сохранения прямолинейности ленты на участке стыка. Для соединения концов ленты встык наиболее широко распространены специальные металлические скобы и накладки на болтах.

Основное достоинство этих соединений — возможность быстрого изготовления стыка и относительная простота их установки. Кроме того, некоторые конструкции таких соединений делаются разъемными, что представляет большое удобство в случаях сезонной работы конвейеров, когда ленты на зимнее время обычно демонтируются.

Соединение концов лент скобами из листовой стали показано на рис. 4, а, шарнирное соединение скобами из стальной проволоки — на рис. 4, б. Для желобчатых лент стержень изготавливается из стального каната. Для защиты стыка от попадания грязи применяется уплотнение в виде полосы из пористого упругого материала.

Во всех соединениях лент встык с помощью скоб растягивающие усилия воспринимаются скобами за счет их внедрения в ленту, так как силы трения между концами ленты и скобами ничтожны. Из-за относительно малой прочности каркаса ленты он не может воспринимать от скоб значительных усилий. Прочность соединений рассматриваемого типа не превышает 55% прочности ленты.

Болтовое соединение встык (рис. 4, г) осуществляется с помощью ряда накладок. Соединение накладками на болтах более прочно, чем соединение скобами, так как силы трения между накладками и концами ленты здесь довольно значительны. Стыки этого типа имеют прочность примерно 65% прочности ленты.

Обследованиями конвейеров в промышленной эксплуатации установлено,-что долговечность стыкового соединения, зависит главным образом от его типа и рода транспортируемого материала. Длина конвейера, запас прочности ленты и диаметр барабана, если они лежат в пределах норм проектирования, заметного влияния на долговечность стыка не оказывают.

Соединение концов резинотросовых лент производится только горячей вулканизацией, причем тросы стыкуемых концов располагают в одной плоскости.

На рис. 5 показана схема разделки концов резинотросовой ленты шириной 1200 мм, выпускаемой отечественными заводами.

Если тросы располагаются по ширине ленты вплотную или с малыми промежутками, то при стыковке ленты применяются специальные накладки, содержащие необходимое по условиям равнопрочное количество более тонких тросов. Толщина места соединения не должна превышать толщину ленты более чем на 10%.

Прочность стыка резинотросовой ленты обеспечивается прочностью связи резины с тросами после ее вулканизации.

Счалка тросов резинотросовых лент путем пробивки прядей не может быть рекомендована, так как не обеспечивает одинаковых длин счаленных тросов, из-за чего часть тросов стыка не воспринимает нагрузки, тогда как для этих лент, применяющихся на конвейерах большой длины, прочность имеет первостепенное значение. Кроме того, концы прядей счалки плохо заполняются резиной при вулканизации и при огибании лентой барабанов прокалывают ее защитное покрытие, что способствует коррозии тросов.

Регулировка хода ленты служит для выверки и стабилизации ее движения при условии, что сборка и установка конвейера выполнены при монтаже с необходимой точностью.

Как уже указывалось, правильность движения ленты конвейера обеспечивается в первую очередь качеством установки его станины, роликовых опор, барабанов, приемных и сбрасывающих устройств.

При регулировании хода ленты ее предварительно натягивают, причем натяжение должно быть минимальным, но достаточным для движения и трогания с места ленты с грузом. Регулировку производят вначале при работе конвейера вхолостую.

Затем конвейер загружают материалом на расчетную производительность и производят дополнитёльную регулировку. Регулировка считается удовлетворительной, когда сход ленты в сторону во время работы не превышает 40—50 мм.

Если ход ленты, загруженной материалом, резко отличается от хода порожней ленты, то следует проверить работу загрузочных и очистительных устройств, так как причинами нарушения правильного хода ленты в этом случае могут служить нецентральная загрузка материала на ленту, плохая очистка барабанов и ленты, неравномерный нажим на ленту очистительных устройств, а также боковых уплотнительных полос загрузочного устройства. В тех случаях, когда, несмотря на длительную регулировку, добиться правильного хода ленты не удается, следует обратить внимание на точность монтажа конвейера и в первую очередь на прямолинейность его трассы и правильность установки роликов и барабанов.

Сход ленты с роликов и барабанов из-за их неправильной установки вызывается неравномерным натяжением ленты по ширине и силами трения между лентой и поверхностью роликов и барабанов.

Если угол между осью барабана и продольной осью ленты не равен 90°, то при вращении барабана лента начинает смещаться по барабану по винтовой линии до некоторого устойчивого положения, ‘при котором ее ось будет расположена асимметрично по отношению к середине барабана. При этом кромка ленты может свисать с торца барабана, что недопустимо.

Центрирование хода ленты на концевых барабанах, имеющих угол обхвата 180° и более, поворотом этих барабанов в плоскости, параллельной плоскости ленты, нецелесообразно, так как обычно (особенно на длинных конвейерах) желаемого эффекта не получается, а лента неравномерно вытягивается и интенсивно изнашивается на перекошенном барабане.

Целесообразнее центрировать ход ленты поворотом осей отклоняющих барабанов, которые имеют угол охвата лентой значительно меньший, чем 180°, и практически вся возникающая сила трения скольжения между лентой и барабаном центрирует ход ленты примерно аналогично рассматриваемому ниже центрированию хода ленты поворотом оси роликоопор. При этом почти не возникает нежелательной неравномерной вытяжки ленты.

При перекосе ролика в плоскости движения ленты, как видно из рис. 6, а, направления ее скорости ил и окружной скорости ролика ир различны; поэтому при движении ленты неизбежно появляется проскальзывание ее по ролику с относительной скоростью ve, равной геометрической сумме скоростей ил и ир. Проскальзывание ленты по ролику вызывает силу трения F. Кроме того, на ленту будет действовать сила Wp сопротивления ролика вращению.

Как видим, при увеличении угла а центрирующая сила резко уменьшается. Уменьшается она также с увеличением коэффициента сопротивления движению ленты по ролику со. При больших углах а сила С может принимать нулевые и даже отрицательные значения. Максимального значения сила С достигает при малых углах а. В связи с этим при центрировании ленты роликами и отклоняющими барабанами угол перекоса роликов и барабанов не должен превышать 2—3°. При этом сила, центрирующая ленту, получается максимальной, а работа сил трения скольжения ленты по ролику, следовательно, и износ ленты и роликов, минимальным.

У желобчатых роликоопор, кроме поворота их в плане, на ход ленты имеет влияние наклон плоскости осей роликов относительно направления хода ленты. В этом случае оба боковых ролика оказываются как бы перекошенными (рис. 6, б) и стабилизируют положение ленты. Выправление положения роликоопор ведется по направлению хода ленты: на рабочей ветви от натяжного к приводному барабану, на нижней — в обратном направлении. Заметив участок, где лента на ходу сдвигается в сторону, останавливают конвейер, последовательно поворачивают в соответствующем направлении (за несколько метров от места начала смещения ленты) несколько роликоопор и, снова пустив конвейер, проверяют правильность хода ленты. Путем ряда таких пусков и последовательных смещений роликов выравнивают ход ленты по всей длине конвейера.

Для повышения устойчивости хода ленты некоторые желобча.тые опоры (например, каждую пятую или шестую) можно наклонить вперед по ходу ленты на угол около 3°.

Регулировка хода лент реверсивных конвейеров значительно усложняется тем, что при изменении направления движения ленты направление действующих на нее центрирующих сил меняется на обратное. Сравнительно быстро можно регулировать ход ленты, если конвейер имеет специальные поворотные центрирующие опоры.

Применение для центровки ленты боковых дефлекторных роликов нежелательно, но в случае их установки нельзя допускать длительного трения о них ленты, так как это влечет за собой износ ее боковых кромок, ремонт которых весьма затруднителен.

Ремонт обкладок и бортов ленты имеет большое значение для срока ее службы и должен производиться периодически. Во время работы лента чаще всего получает местные повреждения в виде порезов, частичных срывов или местного отслаивания обкладки и повреждения бортов. Повреждения со сквозным прорывом ленты случаются редко.

Влага, попадающая в ленту при ее повреждениях, вызывает загнивание ткани резинотканевых лент и ржавление тросов резинотросовых лент. Ремонт лент ведется методом горячей вулканизации, для чего применяются специальные прессы, отличающиеся от рассмотренных выше тем, что у них лишь одна из плит имеет нагревательные элементы.

При ремонте обкладки поврежденное место вырезают, срезая края под углом 45° к поверхности обкладки. По форме вырезанной площади приготовляют заплату из невулканизирован-ной (сырой) резины, накладывают на ремонтируемое место, прокатывают роликом для удаления воздушных пузырей, прижимают вулканизационным прессом и вулканизируют.

При значительных поперечных надрывах ленты, затрагивающих ткань, и при ее повреждениях, распространяющихся на значительную длину, соответствующие участки ленты лучше всего вырезать и заменять вставками из новой ленты. Скрепление мест сквозных продольных разрывов ленты может производиться сыромятным ушивальником или при помощи металлических пластинчатых скоб.

Опыт эксплуатации показывает, что стыковые соединения ленты изнашиваются и выходят из строя скорее, чем производится замена ленты конвейера. Поэтому стыки ленты должны периодически ремонтироваться и возобновляться. Возобновление соединений встык не связано с большим уменьшением длины ленты и может производиться за счет запаса ленты в натяжном устройстве конвейера. Возобновление соединений внахлестку часто вызывает необходимость вставки новых кусков ленты.

Конвейерные ленты и стыковые соединения требуют особого внимания при работе в зимнее время, когда резко увеличивается вероятность их механических повреждений в связи со снижением эластичности резины при низких температурах.

Воздействие на ленту атмосферных осадков (особенно при неисправности ее обкладок), а также солнечных лучей способствует ускорению ее износа. Поэтому ленты открытых установок при длительных перерывах в работе рекомендуется снимать с конвейера и хранить на складе.

Рулоны лент должны храниться при температуре от —5 до + 30 °С в месте, защищенном от атмосферных осадков и прямых солнечных лучей.

Расстояние ленты от отопительных радиаторов, паровых труб и других теплоизлучающих устройств должно быть не менее 1 м.

Изнашивание и срок службы конвейерных лент в значительной мере определяют экономические показатели ленточных конвейеров. Эти показатели зависят от долговечности ленты, стоимость которой у конвейеров большой длины составляет около 60% стоимости всей установки.

Сведения о фактическом сроке службы лент конвейеров весьма противоречивы, что в большей мере объясняется случаями преждевременного выхода лент из строя из-за неудачной конструкции узлов конвейера или недостаточного ухода за ними.

Миннмальные гарантийные сроки службы новых резинотканевых конвейерных лент отечественного производства установлены в зависимости от рода перегружаемого груза и места нахождения конвейера ГОСТом 20—62. При транспортировании любых других материалов гарантийный срок службы лент устанавливается особо,- но не может быть менее 12 месяцев.

Большое значение имеет срок хранения лент после их изготовления до ввода в эксплуатацию. При хранении более трех месяцев соответственно уменьшаются гарантийные сроки службы лент, т. е. каждый последующий месяц хранения приравнивается к месяцу эксплуатации.

Ленточные элеваторы. Нормальная работа элеваторов, так же как и конвейеров, зависит в первую очередь от качества их монтажа, которое должно обеспечивать правильное взаимное положение осей обоих барабанов и строго вертикальное положение продольной плоскости симметрии элеватора в целом.

Ленты элеваторов обычно имеют большее число прокладок, чем ленты конвейеров, и поэтому в общем случае жестче последних. Из-за ограниченного хода натяжных устройств элеваторов возникает необходимость в относительно частом укорочении лент, связанном с перешивкой их стыков. Для уменьшения количества перешивок ленты подвергают предварительной вытяжке.

Обрывы лент у интенсивно работающих элеваторов являются одной из частых аварийных неполадок. Ликвидация обрывов лент — трудоемкая и длительная операция, так как падающая с большой высоты лента элеватора заклинивается в элеваторном кожухе, а ковши деформируются. Поэтому к конструкции стыков элеваторных лент предъявляются в первую очередь требования высокой прочности и возможности легкой разборки стыка.

Простейшая конструкция стыка с отгибом кромок ленты под прямым углом выполняется при помощи болтов и металлических накладок или угольников, длина которых соответствует ширине ленты. Этот стык достаточно надежен и прост для перешивки, но трудно выполним для жестких лент (с числом прокладок более 5—6). Кроме того, у более толстых лент при таком соединении возникают значительные местные напряжения, в результате которых в месте перегиба может произойти разрушение стыка.

Стык ленты внахлестку показан на рис. 8, б. Соединение концов ленты производится в этом случае болтами, крепящими ковши, а перекрытие концов делается не менее чем на 3—4 шага ковшей. Вследствие повышенной жесткости это соединение применимо для лент с числом прокладок не более 7—8. При таком соединении из-за износа происходит постепенное увеличение отверстий, через которые проходят болты, в результате чего последние прорываются сквозь ленту. При недостаточной плотности стыка под концы попадает транспортируемый материал, поэтому болты необходимо затягивать втугую, а кромки ленты срезать возможно ближе к болтам.

Соединение с накладкой по характеру работы мало чем отличается от соединения внахлестку. При таком соединении необходима установка дополнительных болтов непосредственно у кромок сшиваемой ленты и у кромок накладки.

Для многопрокладочных лент применяется соединение встык при помощи металлической пластины, изогнутой по радиусу барабана, к которой концы ленты крепятся несколькими рядами болтов.

Следует иметь в виду, что значительно выступающие из ленты головки болтов, крепящих ковши и стыки, часто являются причиной проскальзывания ленты на приводном барабане и повреждения поверхности барабанов, поэтому для указанных креплений следует применять болты с полупотайной головкой и тщательно следить за их обтяжкой.

Сбегание ленты с приводного барабана обычно является следствием неправильной сборки стыка ленты (с перекосом продольной оси). Сбегание ленты с натяжного барабана часто бывает вызвано перекосом его оси в вертикальной плоскости и налипанием на поверхность барабана транспортируемого груза.

Транспортируемый груз может сыпаться из верхней головки элеватора в кожух из-за низкого расположения крышки этой головки или неправильного расположения разгрузочного патрубка относительно струи груза. К таким же последствиям ведет несоответствие между формой ковшей и характером их разгрузки (центробежная или гравитационная) при данной скорости ленты. Материал, сыпящийся из верхней головки, может вызвать завал башмака элеватора и, как следствие этого, деформацию или срыв ковшей и обрыв ленты. Просыпание материала следует попытаться устранить путем изменения скорости ленты. Если это не дает желаемых результатов, необходимо проверить правильность конструкции и монтажа узлов элеватора.

Для устранения вибрации ленты следует изменить ее натяжение. Вибрация верхней головки быстроходных элеваторов обычно вызывается ослаблением ее крепления.

Цепные конвейеры и элеваторы. В установках непрерывного транспорта с цепным тяговым органом наиболее быстро изнашиваются ведущие звездочки и цепи и значительно медленнее путевые направляющие и натяжные звездочки.

В результате износа шарниров шаг цепей увеличивается. Благодаря особенностям профилирования звездочек тяговых цепей, цепь при износе не поднимается по зубцам звездочки, но все звенья, кроме одного, входящего в зацепление, отходят от зубцов. Предел увеличения шага тяговой цепи в связи с износом наступает (в условиях работы на звездочке с данным числом зубцов) в момент, когда сбегающее со звездочки звено Цепи начнет касаться своим шарниром неработающей стороны ближайшего зубца звездочки. При таком износе цепь подлежит замене.

Для нормальной работы конвейеров и элеваторов с парными Цепями большое значение имеют согласованность длины этих цепей и взаимно правильная установка парных ведущих звездочек. Невыполнение этих условий ведет к перекосам пей и звездочек, что резко ухудшает условия их работы и увеличивает износ.

Изгибы пластин тяговой цепи вызывают заклинивания ее на звездочке и защемление роликов. Толчки при движении тяговой цепи на определенном участке трассы свидетельствуют о значительном зазоре или ступеньке в стыке путевых направляющих или о защемлении роликов верхней шиной.

—

Элеваторы

Сыпучие и кусковые материалы в вертикальной и крутонаклонной плоскостях перемещаются элеваторами (нориями), широко используемыми для подачи материалов в бункера установок по приготовлению бетонных смесей и растворов.

Рабочим органом элеваторов служат ковши, которые в зависимости от рода перемещаемых материалов изготовляются глубокими, мелкими, чешуйчатыми и т.д.

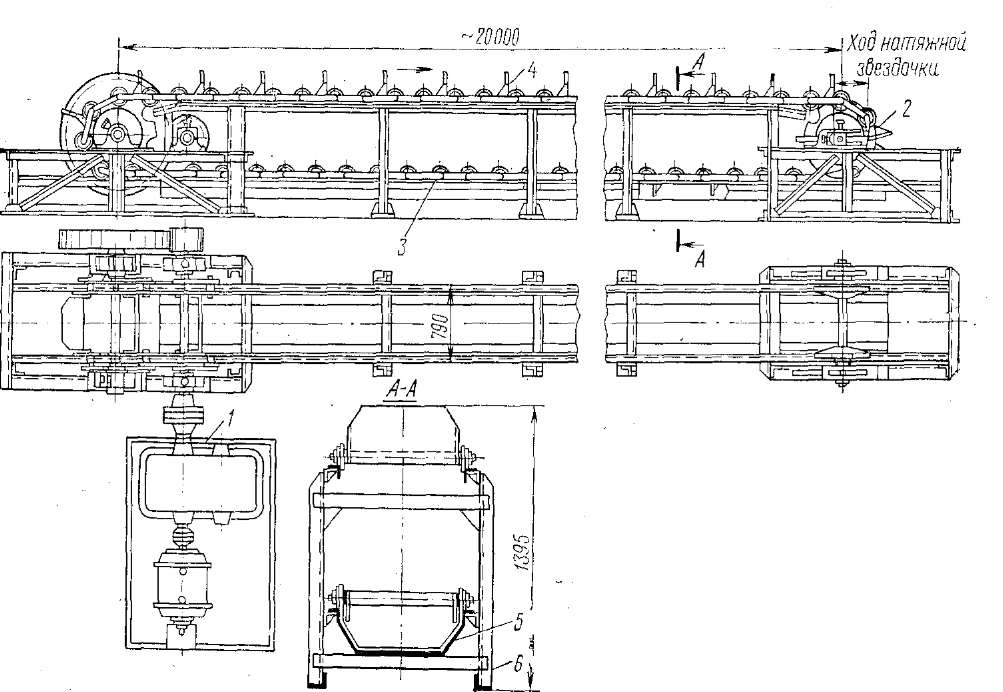

Ковшовый элеватор (рис. 10) сконструирован следующим образом. Внутри вертикального короба расположена непрерывно движущаяся лента (цепь) с прикрепленными к ней ковшами.

Приводной барабан (звездочка) размещается в оголовке короба и приводится во вращение механизмом, состоящим из электродвигателя и двухступенчатого шестеренчатого редуктора.

Натяжной барабан (звездочка) и винтовой механизм натяжения ленты (цепи) размещены в основании короба.

Скорость движения ленты ковшового элеватора зависит от рода перемещаемого материала. У быстроходных элеваторов она равна 1,25— 2 м/с. Эти элеваторы применяются для перемещения порошкообразных и мелкокусковых грузов.

При перемещении среднекусковых материалов скорость движения ленты допускается 0,4—1 м/с.

—

Конвейерами называются машины непрерывного действия, рабочие органы которых позволяют перемещать сыпучие грузы непрерывным потоком или штучные грузы с определенными интервалами. Конвейеры чаще всего используются как транспортные средства, перемещающие груз от одной перегрузочной операции к другой. Кроме этого, они могут выполнять и штабелирующие операции. В конструкциях многих погрузочно-разгрузочных машин непрерывного действия конвейеры являются важнейшими составными элементами, выполняющими функции транспортирования материала от захватного органа машины (приемного бункера) до места погрузки в транспортные средства, бункеры или на участки склада.

Конвейеры подразделяют на три группы: механические, пневматические и гидравлические. Механические конвейеры бывают с гибким и без гибкого тягового органа. К первым относятся конвейеры, у которых тяговым органом является лента, канат или цепь, ко вторым — винтовые, приводные роликовые и инерционные конвейеры.

В отдельную группу выделяются самотечные гравитационные конвейеры, перемещающие груз по наклонным плоскостям за счет массы самого груза. К самотечным конвейерам относятся также простые роликовые и винтовые спуски.

Стационарные ленточные конвейры предназначены для горизонтального и наклонного перемещения сыпучих, кусковых, штучных и тарных грузов. Производительность ленточных конвейеров в зависимости от ширины и скорости движения ленты изменяется в широких пределах.

Основой конвейера является бесконечная гибкая лента, являющаяся тяговым и рабочим органом. Лента огибает с одного конца приводной, а с другого — натяжной барабаны. Верхняя рабочая ветвь ленты и нижняя холостая ветвь поддерживаются между барабанами рядом желобчатых или прямых роликов. При одинаковой ширине и скорости движения ленты производительность конвейера с желобчатой лентой примерно вдвое выше производительности конвейера с плоской лентой. Для уменьшения габаритов конвейера и увеличения угла обхвата лентой приводного барабана устанавливают отклоняющие барабаны.

Рис. 11. Схема стационарного ленточного конвейера:

1 — натяжная станция; 2 — барабан натяжной станции; 3 — загрузочное устройство; 4 — лента; 5 — роликовые опоры; 6 — приводной барабан; 7 — разгрузочное устройство; 8 — приводная станция; 9 — очистное устройство; 10 — рама

Приводной барабан сообщает ленте поступательное движение и приводится во вращение от электродвигателя через редуктор. Натяжной барабан сообщает ленте постоянное натяжение посредством грузового, винтового или лебедочного механизмов. Направление движения рабочей ветви ленты, а с ней и груза выбирается, как правило, в сторону приводного барабана. Груз попадает на ленту через одну или несколько загрузочных воронок. Воронки бывают стационарными и передвижными. Выгрузка груза происходит через приводной барабан в приемную воронку или в любом месте по длине.конвейера посредством сбрасывающего устройства плужкового или барабанного типа.

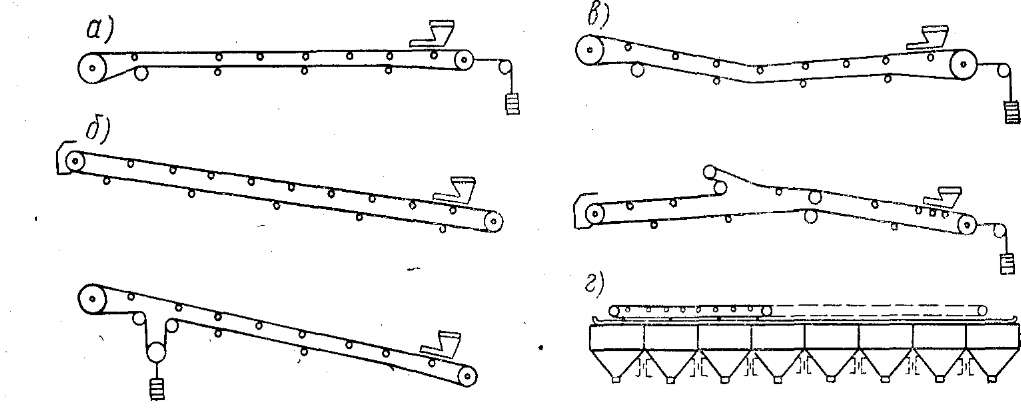

Стационарные ленточные конвейеры можно устанавливать горизонтально, наклонно или с перегибами в вертикальной плоскости. Величина угла подъема ограничивается в зависимости от свойств перемещаемого груза (угла естественного откоса, коэффициента внутреннего трения). Ниже приведены максимальные углы подъема ленты (в град) для следующих грузов: песок сухой, гравий — 15; руда крупная — 16; уголь сортовой, антрацит, кокс — 17; уголь рядовой, камень дробленый несортированный—19; уголь мелкий — 20; земля формовочная — 24. Скорость движения ленты конвейера выбирается в зависимости от рода перемещаемого груза и ширины ленты. При сильно пылящих материалах, например сухой антрацитный штыб, а также при оборудовании конвейеров плужковыми сбрасывателями скорость не должна превышать 1,6 м/еек. В случае установки сбрасывающих тележек барабанного типа скорость конвейера должна быть на 15—20% ниже обычной.

Рис. 12. Схемы установки ленточных конвейеров:

а — горизонтального; б — наклонного; в — горизонтально-наклонного; г — челночного типа

Рис. 13. Роликоопоры желобчатые переходные для лент шириной 1200—1400 мм

На рис. 12 показаны некоторые наиболее характерные схемы ленточных конвейеров.

Роликоопоры желобчатого типа служат для поддержания рабочей ветви конвейера и придания ей желобчатой формы. Роликоопора желобчатая состоит из трех роликов, имеющих одинаковую длину и диаметр. Ролики расположены в одной плоскости. Средний ролик — горизонтальный, боковые устанавливают под углом 20° к горизонту.

Роликоопоры прямые верхние предназначены для поддержания верхней рабочей ветви конвейера при плоской ленте. Роликоопора состоит из одного горизонтального ролика, выполненного из трубы и вращающегося в подшипниках качения.

Роликоопоры нижние поддерживают нижнюю холостую ветвь ленты конвейера.

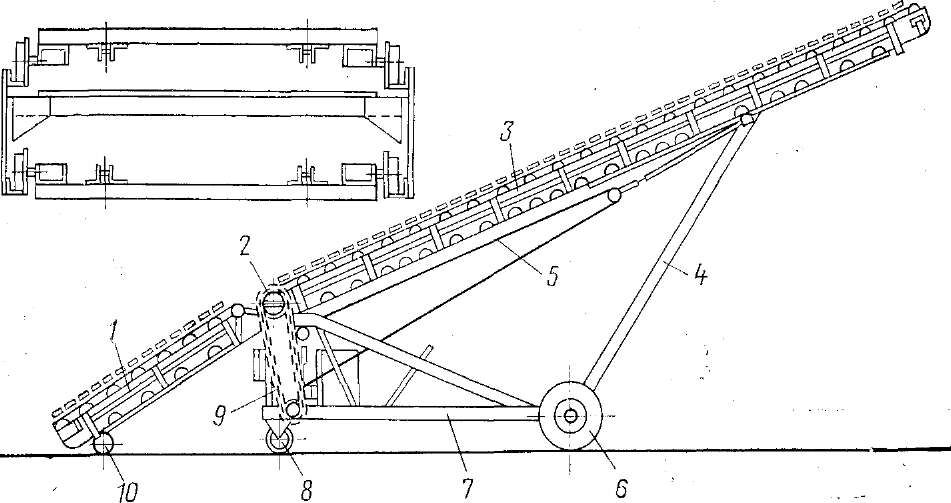

Конвейеры ленточные передвижные предназначены для перемещения сыпучих, кусковых и мелких штучных грузов на другие транспортирующие устройства и в отвал. Такие конвейеры могут перемещать грузы как в горизонтальной, так и в наклонной плоскостях. Конвейер монтируется на двухколесном ходу. Привод конвейера состоит из электродвигателя редуктора и цепной передачи. Загрузка конвейера происходит через загрузочный бункер, установленный над натяжным барабаном, а разгрузка обеспечивается непосредственно с ленты, огибающей приводной барабан. Передвигается конвейер вручную.

Пластинчатые конвейеры специализированы для перемещения главным образом штучных и реже сыпучих грузов. В качестве несущего органа пластинчатые конвейеры имеют настил из лотков или пластин (металлических или деревянных), соединенных с цепью. Конвейеры с металлическими пластинами предназначены для перемещения сухих кусковых абразивных материалов (цементного клинкера) и др. Они состоят из привода, приводной и натяжной станции, станины и пластинчатой цепи с пластинами. Настил бывает без бортов, с неподвижными и подвижными бортами. Ширину пластин выбирают в зависимости от производительности конвейера и размеров транспортируемого груза. Так как движущаяся цепь с пластинами опирается роликами на жесткие направляющие, она подвергается меньшим сотрясениям, чем лента в ленточных конвейерах, поэтому сыпучий груз на пластине располагается более высоким слоем, чем на ленте.

Рис. 15. Конвейер ленточный передвижной

Рис. 16. Конвейер пластинчатый передвижной:

1 – нижняя рама конвейера; 2 — приводная звездочка; 3 — верхняя рама конвейера; 4 — укосина; 5 — канат; 6 и 8 — опорные колеса; 7 — рама ходовой части; 9 — цепь; 10 — опорный ролик

Рис. 17. Скребковый конвейер

Разновидностью пластинчатых конвейеров являются лотковые, в которых пластины имеют форму изогнутых лотков.

Скребковые конвейеры — применяют в основном для подачи сыпучего груза непосредственно из штабеля. Скребковый конвейер с нижней рабочей ветвью состоит из приводного и натяжного устройств, одной или двух цепей со скребками. Скребки крепят непосредственно к цепям либо к штанге, соединяющей обе ветви цепи. Транспортируемый груз нагружается в желоб, укрепленный на станине конвейера.

Скребковые конвейеры используют для перемещения пылевидных, кусковых и зерновых грузов. Желоба конвейеров могут быть: прямоугольными, трапециедальными, полукруглыми и др. Нужно иметь в виду, что при прямоугольной форме желоба груз набивается в углы и это повышает сопротивление движению.

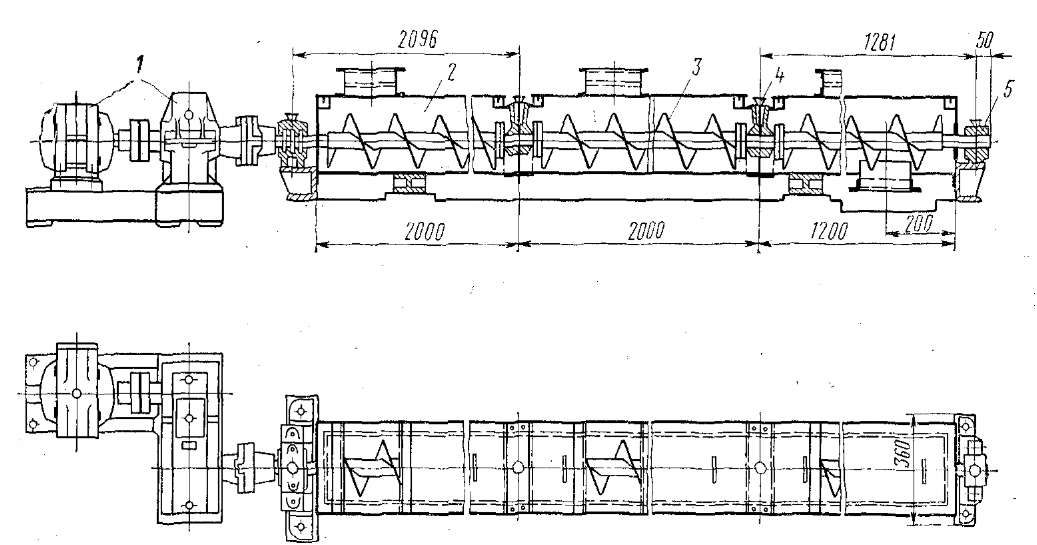

Винтовые конвейеры (шнеки) применяют для транспортирования в горизонтальном и наклонном направлениях (под углом до 20°) сухих сыпучих материалов — цемента, песка, минеральных удобрений и др. Рабочим органом конвейера является винт (шнек) сплошной, ленточный или лопастный, установленный в металлическом желобе. Сверху желоб накрыт крышкой, к которой прикреплены подшипники, служащие опорами для вала. Загрузочные и разгрузочные патрубки могут быть расположены в любом месте конвейера. В привод конвейера входит электродвигатель, муфта и редуктор. Схема винтового конвейера показана на рис. 81. Винтовые конвейеры просты в изготовлении и при необходимости могут быть герметичными, что особенно ценно при перемещении пылевидных грузов. Существенным недостатком является крошение транспортируемого груза и большой расход энергии вследствие значительного трения винта о материал.

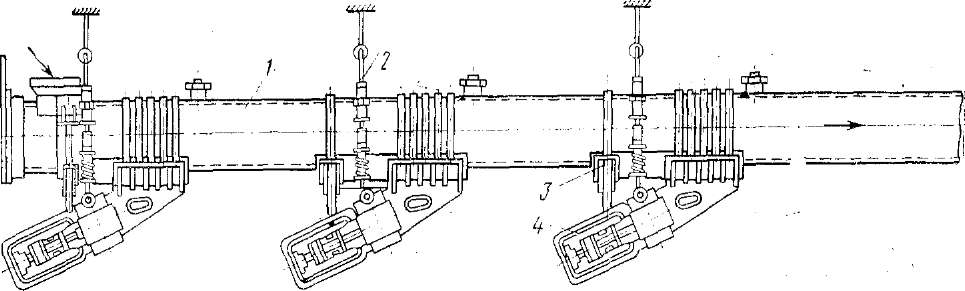

Вибрационные конвейеры обычно представляют собой уравновешенную систему, выполненную в виде двух транспортирующих труб, расположенных одна над другой в вертикальной плоскости. Трубы соединены между собой рессорными подвесками и приводятся в колебательное движение эксцентриковым приводом. Для удобства изготовления, транспортирования и монтажа вибрационный конвейер обычно расчленяется на отдельные секции длиной до 4 м. Трубы виброконвейера могут быть изготовлены из листового проката вальцеванием и сваркой.

Рессорная подвеска состоит из рессор, узлов крепления их к трубам, коромысла, резиновых втулок, оси подвижных опор.

Рессоры и резиновые втулки предназначены для уравновешивания инерционных сил, возникающих при работе виброконвейера.

Эксцентриковый двухшатунный привод включает в себя эксцентриковый вал, на концах которого насаживаются приводной и балансный шкивы, четыре корпуса с подшипниками и два шатуна. Два корпуса эксцентриковых узлов установлены на нижней трубе и выполняют роль коренных подшипников приводного вала, два других соединены с верхней трубой пластинчатыми шатунами. Вибрационные конвейеры имеют существенные преимущества перед скребковыми и винтовыми конвейерами. Прежде всего они полностью герметизированы, что в значительной мере улучшает условия труда. Кроме того, виброконвейеры просты по конструкции, надежны и безопасны в эксплуатации.

Рис. 18. Винтовой конвейер:

1 – приводная станция; 2 — желоб; 3 — винт (шнек); 4 — подвесной подшипник; 5 — концевой подшипник

Рис. 19. Вибрационный конвейер:

1 — металлическая труба; 2 — подвесы трубы; 3 — подвесы вибраторов; 4 — вибраторы

Производительность виброконвейеров при транспортировании песка достигает, например, 70 м3/ч. Амплитуда колебаний 3 мм. Частота колебаний 850 в мин, угол вибрации 30°. Мощность электродвигателя на одну секцию от 0,2 до 1,0 кет. Внутренний диаметр труб от 162 до 416 мм. На рис. 19 показан однотрубный виброконвейер.

Производительность наклонных ленточных конвейеров по отношению к производительности горизонтальных конвейеров уменьшается в зависимости от величины угла наклона ленты конвейера к горизонту.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конвейеры и элеваторы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы