Строй-Техника.ру

Строительные машины и оборудование, справочник

В настоящее время еще полностью не ликвидированы поломки и деформации звеньев тяговых цепей скребковых конвейеров, поэтому износ деталей по своему влиянию на долговечность, цепей стоит как бы на втором плане (хотя одну из причин разрушения и деформации звеньев можно видеть именно в увеличении действительного шага вследствие износа в шарнирах). Между тем при нормальной работе тяговых цепей (без конструктивных недостатков и технологических дефектов) срок службы должен определяться именно износом в шарнирах, приводящим к ухудшению зацепления со звездочками. Рассмотрим в связи с этим вопрос об износостойкости шарнирного соединения разборных цепей.

Номинальные удельные давления в шарнирах тяговых цепей скребковых конвейеров типа GKP-20 достигают 500 кГ/см2, т. е. примерно в 10 раз большей величины, чем в шарнирах гусеничного хода тракторов. Тем не менее скорость изнашивания относительно невелика, что следует полностью приписать действию угольной прослойки.

Стендовые испытания разборных цепей проводились на соединенных между собой приводной и натяжной головках серийного скребкового конвейера. При небольшой длине стенда (4 м) износ в шарнирах во времени происходил быстро, но процесс изнашивания физически соответствовал реальному, имеющему место в шахтных условиях. Испытывались серийные разборные цепи из стали 45Г2 производства Харьковского завода «Свет шахтера». Удельные давления в шарнирах составляли всего 80—90 кГ/см2.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

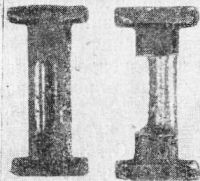

За 50 час работы стенда без угля износ пальцев достиг 13—15 мм (при исходном диаметре 18 мм). По внешнему виду изношенных поверхностей и по скорости изнашивания было легко установить, что шарниры работали в режиме заедания. При испытании на этом же стенде с углем изнашивание цепей происходило с очень низкой скоростью (за 1139 час работы стенда диаметр пальцев уменьшился в среднем на 0,53 мм) и имело все признаки тонкого абразивного процесса. На рис. 70 показаны изношенные пальцы после работы в течение 50 час на стенде без угля и после работы в нормальных эксплуатационных условиях.

Характерно, что смазка солидолом в этих условиях полностью не защищает от заедания, но снижает скорость изнашивания в сравнении с трением без угля примерно в 2 раза. Следовательно, именно угольная прослойка по существу определяет работоспособность разборных цепей (по износу). Конструкция шарнира разборных цепей удачна с точки зрения образования между трущимися поверхностями прослойки угля, поэтому на средних звеньях в месте контакта их с цилиндрической поверхностью вальца можно наблюдать плотно прилегающую корочку спрессовавшегося угля (не выпадающую иногда даже после разборки цепи). Последнее определяет возможность нормальной работы тягового органа при большом натяжении цепи в случае временного перерыва в доставке угля, например при транспортировании стоек и пр.

Изложенное показывает нежелательность обкатки конвейера вхолостую при значительных нагрузках на цепь. Начавшееся в .шарнирах заедание локализуется с большим трудом и требует принятия специальных мер — обильной смазки, постепенного нагружения и длительной приработки.

Рис. 1. Шарнирные пальцы после работы:

1 — на шахте им. Ленина комбината Ростовуголь; 2 — на конвейере при испытании без угля

Смазка шарниров машинным маслом или солидолом имеет для рассматриваемого типа цепей несколько иное значение, чем для быстроходных режуще-цепных органов. Склонность последних к заеданию значительно меньшая как из-за высокой твердости трущихся деталей, так и вследствие меньших удельных давлений. Поэтому масло в режущих цепях не столько защищает от схватывания деталей шарнира, сколько способствует проникновению между поверхностями угольных частиц, что повышает скорость изнашивания (выше отмечалась возможность различного действия смазки в зависимости от конструкции и условий работы шарнира). Для шарниров же разборных цепей (при высоких удельных давлениях) необходима прежде всего надежная защита от заедания, чему может содействовать смазка, привлекающая в шарнир частицы угля и способствующая образованию из них плотной защитной прослойки между трущимися деталями. Скорость изнашивания пальца составляет при этом примерно 0,5 мк/час или несколько выше при более высокой абразивности угля. При активно протекающем заедании, как это показали стендовые испытания цепей, скорость изнашивания доходит до 280 мк/час. Из этого следует, что роль смазки шарниров тяговых цепей заключается главным образом в содействии образованию угольной прослойки.

Для смазки разборных цепей (если при работе их наблюдается усиленный износ шарниров) может быть использовано отработанное, загрязненное масло.

Поскольку в шарнире наблюдается абразивный процесс изнашивания, следует указать на возможность повышения износостойкости пальца за счет его термической обработки с получением твердости в пределах 320—360 кГ/мм2. В настоящее время твердость пальцев составляет 200—240 кГ/мм2. Целесообразно также заменить сталь 45Г2 на среднеуглеродистую конструкционную сталь, не склонную к отпускной хрупкости.

Пальцы являются наиболее изнашивающимися деталями разборных цепей, поэтому повышение их износостойкости имеет существенное значение для долговечности всей цепи. На конвейерах СТР-30, например, наблюдается усиленный износ головок пальца, что приводит в отдельных случаях к самопроизвольному рассоединению цепей.

В контакте с боковыми звеньями износ пальцев, казалось бы, не должен происходить, но фактически это бывает и износ достигает в отдельных случаях значительных величин. На рис. 1 показаны пальцы с износом в месте контакта с боковыми звеньями (что создает впечатление изогнутости пальца, чего нет в действительности). Износ на краях цилиндрической поверхности происходит в результате высоких удельных давлений (примерно в 2—2,5 раза более высоких, чем в контакте со средним звеном) и наличия небольших перемещений боковых звеньев при работе цепи из-за зазоров между головками пальца и фиксирующими выступами боковых звеньев.

Для тяговых разборных цепей в основном применимы выводы, сделанные при рассмотрении вопроса об износе шарниров режущих цепей. Точно так же сохраняют свое значение факторы, определяющие правильность зацепления цепи со звездочкой.

Особенно следует подчеркнуть, что изнашивание зубьев тяговых звездочек происходит в условиях очень высоких контактных напряжений и сопровождается сильным пластическим деформированием поверхностного слоя на большую глубину. Тепловые и коррозионные факторы здесь не играют никакой роли. Следовательно, износостойкость определяется единственно способностью материала противостоять пластическому деформированию, что необходимо учитывать при подборе стали и ее термической обработке. Поверхностная закалка, если она не гарантирует глубокую прокаливаемость, применяться не должна.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Износ деталей разборных цепей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы