Строй-Техника.ру

Строительные машины и оборудование, справочник

Применительно к I и II схемам фрикционного контакта, т. е. для случая изнашивания рештаков скребковых конвейеров, проводилась отработка методических вопросов, связанных с оценкой износостойкости пластических масс. В связи с перспективами широкого использования полимерных материалов в машиностроении, в том числе для изготовления изнашивающихся деталей машин, представляет интерес рассмотрение некоторых особенностей изнашивания пластических масс.

В отечественном и зарубежном машиностроении область применения пластических масс непрерывно расширяется. Подшипники скольжения и качения, лопатки вентиляторов и насосов (в том числе шламовых), трубопроводы и детали гидравлической арматуры, облицовка вагонов для перевозки угля, шестерни, уплотнения вращающихся валов, тормозные колодки и большое число других элементов машин и средств транспорта могут изготовляться из полимерных материалов и иметь лучшие показатели износостойкости, чем при использовании металлов. Работа в этом направлении требует учета специфических особенностей пластических масс как износостойкого, антифрикционного и фрикционного материала, без которого невозможен обоснованный выбор оптимальных марок известных пластиков и разработка новых материалов с заранее заданными свойствами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Внешний вид изношенных пальцев после работы в нормальных эксплуатационных условиях

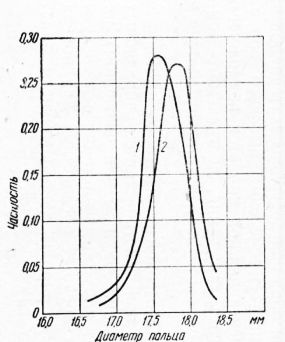

Рис. 2. Гистограмма величин износа по диаметрам пальцев разборной цепи:

1 — в месте контакта со средним звеном; 2— в месте контакта с боковыми звеньями

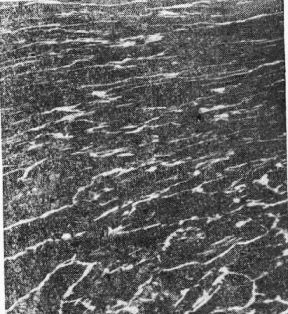

Рис. 3. Микроструктура поверхностного слоя изношенного зуба тяговой звездочки скребкового конвейера (Х100)

Для большинства конструкционных материалов, используемых для изнашивающихся деталей машин, износостойкость связывается с поверхностной прочностью при разных видах разрушения. Между тем полимерные материалы — эластики и пластики — именно в отношении поверхностной прочности 1 сильно уступают металлическим сплавам и композициям на основе карбидов, различных окислов и других неорганических соединений. Несмотря на это, имеющийся опыт показывает, что полимерные материалы в определенных условиях воздействия на поверхностный слой не только не уступают по износостойкости твердым конструкционным материалам, но и значительно превосходят их (например, резина при нормально направленном потоке абразивных частиц).

Условия применения пластмасс для трущихся деталей еще недостаточно выяснены. Следует, однако, подчеркнуть перспективность изысканий в этом направлении. Если до последнего времени к вопросу о выборе износостойких материалов чаще всего подходили с позиций обеспечения высокого сопротивления разрушению, то не менее важной является возможность снижения активности самого разрушения, достигаемого смягчением восприятия внешнего силового воздействия при замене металлов пластмассами.

Одно из объяснений высокой износостойкости полимерных материалов, в частности при действии потока абразивных частиц, заключается в поглощении (полном или частичном) их кинетической энергии за счет упругой деформации с последующей диссипацией энергии без вредных последствий для поверхностного слоя. Но эта трактовка природы износостойкости пластмасс не является, по-видимому, единственной.

- * *

Рассмотрим результаты сравнительных испытаний на изнашивание нескольких видов пластмасс. Опыты проводились на описанной выше машине С-6. Дно желоба было выложено плоскими образцами пластмасс трапецеидальной формы. В контакте с этими образцами находились резиновые скребки (нагрузка на каждый из них составляла 3 кГ) и частицы угля, которые при вращении, желоба затаскивались под скребки, частично заклинивались между скребками и образцами, и царапали последние. Механизм изнашивания заключался в срезе небольших объемов материала, что внешне проявлялось в образовании на поверхности хорошо видимых кольцевых царапин. Кроме того, после испытаний некоторых пластмасс в угольном штыбе обнаруживалась тонкая стружка изнашиваемого материала. Казалось бы, что износостойкость материалов при этом методе испытаний следует прямо связать с сопротивлением поверхностного слоя срезу. На этом собственно построена теория трения Ф. Боудена, а также Г. Эрнста и М. Мерчента.

В специальных исследованиях Ф. Боуден установил, что природа трения металлов и ,неметаллов аналогична. Для пластических масс, так же, как и для металлов, отмечается некоторая связь между сопротивлением срезу при прямых испытаниях и путем пересчета данных испытаний на трение.

Нельзя сказать, чтобы эта связь была прямой и очень четкой. Полистирен и найлон меняются местами по сопротивлению срезу, определенному двумя указанными способами; неодинаковы значения для полиметилметакрилата и найлона; отсутствует пропорциональность сопротивления срезу разных материалов при двух методах оценки.

Американские исследователи Г. Эрнст и М. Мерчент связывают коэффициент трения с сопротивлением материала срезу и его твердостью НВ следующей формулой:

Если трение зависит от сопротивления поверхностного слоя срезу, то тем самым определяется и механизм изнашивания. Но как при этом объяснить тот факт, что при испытании, например, на машине С-6 резиновые скребки изнашивались в десятки раз меньше сопряженных с ними стальных пластинок (с учетом различия в пути трения)? Ведь сопротивление срезу у стали значительно выше, чем у резины.

Сопоставление показателей износостойкости и сопротивления срезу для испытанных на машине С-6 образцов пластических масс также не показало непосредственной связи этих параметров.

Примечание. Испытанные образцы пластмасс не были однородными по качеству, чем и объясняется рассеивание результатов их испытаний. Износостойкость стеклопластиков повышается с увеличением содержания наполнителя. Для полиамидов, по-видимому, весьма существенно количество кристаллической фазы, с увеличением которой износостойкость повышается.

Оценка сопротивления срезу производилась при испытании на склерометре СТ-5, специально сконструированном для этой цепи. Резец из стали У8 с твердостью 60 Rc, с нулевым передним углом прорезал на поверхности испытуемого образца пластмассы лунку заданного размера. Мерой сопротивления срезу служила работа в граммосантиметрах, затраченная на прорезание лунки заданного объема. Доля трения в общей работе царапания определялась путем повторного прохождения резца по уже вырезанной лунке.

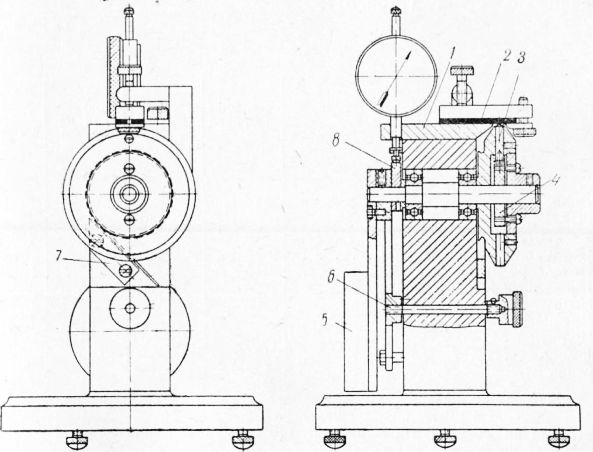

Рис. 4. Схема склерометра СТ-5:

1 — стол прибора; 2 — испытуемый образец пластмассы; 3 — резец; 4 — аксцентрик для регулирования глубины прорезаемой лунки; 5 — маятник; б — механизм спуска маятника; У механизм остановки маятника после прорезания лунки; 8 — эксцентрик для измерения угла отклонения маятника

Для объяснения отмеченного несоответствия были проведены следующие опыты. Стальной острый резец устанавливался на поверхности испытуемого образца. При ступенчатом повышении нагрузки на резец и перемещении образца устанавливается момент начала отделения стружки (наблюдением через сильную лупу в процессе испытания). После этого на двойном микроскопе акад. В. П. Линника определялась ширина царапины.

Результаты испытаний показали, что величины критических нагрузок, при которых начинался срез материала при заданной геометрии резца, существенно различаются для группы исследованных пластмасс.

Характерно, что на образце из стали Ст. 3 срез стружки фиксировался при нагрузке всего 11г. В то же время для полиамидов, поликапролактама, полиэтилена низкого давления и особенно полиамиды 548 критические нагрузки оказались в несколько раз большими (последний материал на износ не испытывался). Существенно различаются также значения ширины царапины — у стали Ст. 3 самые низкие величины; у пластических масс большие, но плохо связанные с твердостью по Бринеллю и Шору.

Сопоставление всех полученных данных позволяет сделать вывод о том, что при абразивном изнашивании пластических масс, сопровождающемся срезом микрообъемов поверхностного слоя, износостойкость материала определяется не только сопротивлением этому виду разрушения, но и способностью материала противостоять началу среза. Чем выше критическая нагрузка, тем лучше материал противодействует началу разрушения. Но если срез начался, то количество изношенного материала связывается уже с сопротивлением срезу и объемом единичных разрушений. Поэтому ширина царапины при критической нагрузке является одним из показателей активности процесса изнашивания для данного материала.

Не вполне ясно, с какими физическими свойствами связана способность материала сопротивляться началу среза. Имеют значение, вероятно, упругие свойства материала и коэффициент трения при взаимодействии с абразивными частицами.

Рис. 5. Внешний вид изношенной поверхности образца полиамида 54 после испытаний на износ под действием угля. Пластинка была установлена на дне рештака, работавшего на шахте им. Красина комбината Ростовуголь (с защитой от непосредственного контакта с цепью и скребками)

Замечательная способность полимерных материалов при низких значениях сопротивления срезу не допускать развитие этого процессасоставляет одну из специфичных особенностей пластмасс как износостойких материалов. Предположим, что на две поверхности из разных пластических масс действует одинаковое количество абразивных частиц с разными нагрузками на каждую из них. Один из испытуемых материалов (А) характеризуется высокими значениями критических-нагрузок и низким сопротивлением срезу.

Второй материал (Б), напротив, имеет высокую прочность, но разрушение начинается при малых нагрузках на абразивную частицу. В статистически равных условиях изнашивания в отношении количества, размера, геометрии абразивных частиц и пр.

Возможны следующие варианты относительной износостоикости двух рассматриваемых материалов:

а) при небольших нагрузках на каждую из абразивных частиц (не превышающих критические значения для материала А и более высокие для материала Б) износ первого материала не будет происходить; следовательно, owA > awE:

б) при несколько больших нагрузках начнется изнашивание материала А, но поскольку сопротивление его срезу меньше, чем у материала Б, то при определенном сочетании условий изнашивания значения износостойкости могут быть равными;

в) наконец, при высоких нагрузках или высокой абразивной способности твердых частиц, когда срез примерно с равной вероятностью начинается на обоих материалах, износостойкость должна быть выше у того из них, где больше сопротивление срезу и меньше размеры элементарных разрушений.

Вероятность начала среза (или разрушения другого вида), понятие о которой было введено в гл. III, характеризуется формулой (11). Анализ формулы (34) показывает, что при определенных условиях внешнего воздействия материал может вовсе не изнашиваться. Для этого он должен обладать очень высоким сопротивлением разрушению данного вида или хорошо противостоять началу и развитию процесса разрушения. Высокая износостойкость пластмасс обусловлена именно последним свойством.

В целях качественной проверки формулы (34) сопоставим результаты испытаний на срез (по работе царапания), на износ и на определение критических нагрузок, которые будем условно принимать обратно пропорциональными вероятности начала среза.

Для полиамидов 68 и 54 значения сопротивления срезу близки между собой, но вероятность начала среза на первом из них ниже, и в то же время меньше объемы единичных разрушений. Соответственно этому износостойкость полиамида 68 выше, чем полиамида 54.

Сопротивление срезу для стали Ст. 3 и полиамида 68 различается примерно в 5,2 раза, в то же время износостойкость стали выше в 17 раз. Между тем значения вероятности начала среза для этих материалов близки между собой. Различие в износе в этом случае определяется масштабами единичных разрушений.

Полиметилметакрилат имеет весьма низкую износостойкость, хотя сопротивление его срезу выше, чем на полиамидах. Но из-за низкой вероятности начала среза в процессе изнашивания большее количество частиц угля, чем для других материалов, фактически осуществляло срез. В конечном итоге образцы из полиметилметакрилата потеряли в весе больше, чем образцы из других материалов.

Износостойкость резины (скребков) в проведенных испытаниях на машине С-6 оказалась намного выше износостойкости стали. Несмотря на то, что скребки истирались непрерывно, средняя потеря их в весе составляла всего 1,8 мг (для стальных скребков в тех же условиях износ составлял 36,1 мг). Высокая износостойкость резины определяется исключительно низкой вероятностью начала среза (критическая нагрузка для резины во много раз превышает таковую для других испытанных материалов; при достижении этой нагрузки при принятой геометрии резца происходило разрушение — «надрыв» резины, но не отделение стружки). Несмотря на то, что сопротивление стали срезу во много раз выше, чем резины, разрушение (при срезе) происходит именно на стали, так как критические нагрузки здесь намного меньше.

Колебания в значениях вероятности начала среза для полиамида 68 связаны с различным количеством кристаллической фазы в разных образцах, а для стеклопластиков — с различным количеством наполнителя.

На критическую нагрузку при царапании в числе других параметров большое влияние оказывает геометрия абразивных зерен.

Частицы угля в наших опытах имели самые различные углы при вершинах, в связи с чем размеры отдельных царапин могли быть разными и, в частности, меньшими, чем определенные при царапании стальным резцом. По этой причине приведенные условные численные значения вероятности начала среза, по-видимому, занижены.

Существенно важно найти простые и надежные способы прямого определения значения. Возможно, что приемлемые результаты можно будет получить при усовершенствовании метода вопрос о поведении этих материалов при одновременном действии сил трения и коррозионных реагентов изучен еще недостаточно, имеются основания считать, что наибольшая эффективность замены металлов пластическими массами для изнашивающихся деталей будет достигнута именно в таких условиях трения, при которых коррозионное действие жидкой среды проявляется наиболее активно.

Проведенный опыт по изнашиванию стали и полиметилметакрилата с участием коррозионных факторов показывает, в частности, возможность использования армированных пластиков для производства рештаков скребковых конвейеров, желобов для самоспуска угля и других аналогичных изделий, работающих в присутствии воды.

В ближайшие годы предстоит выполнить большой объем работ по замене металлов на пластические массы для широкой номенклатуры изделий машиностроения. Эта работа в значительной мере коснется деталей, подверженных изнашиванию. Во избежание разнобоя в методах и средствах испытаний пластических масс на изнашивание, несопоставимости данных различных исследователей и несоответствия данных лабораторных и эксплуатационных испытаний необходимо разработать и стандартизовать строго обоснованные методы испытаний для наиболее распространенных условий трения.

Институт машиноведения АН СССР разработал, например, метод и машину И-47 для испытания материалов на фрикционную теплостойкость, повсеместное применение которых позволит быстро накопить необходимые сведения о трении и изнашивании материалов в условиях интенсивного теплообразования в контакте. Подобно этому следует отработать и стандартизовать методы испытаний материалов для широкого диапазона условий изнашивания при эрозионном, кавитационном и других видах воздействия на поверхностный слой, имеющих достаточно большое распространение.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"К вопросу о методике исследования износостойкости пластических масс"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы