Строй-Техника.ру

Строительные машины и оборудование, справочник

Потребность в больших количествах щебня для дорожного строительства обусловила создание камнедробильно-сортировоч-ных баз и заводов.

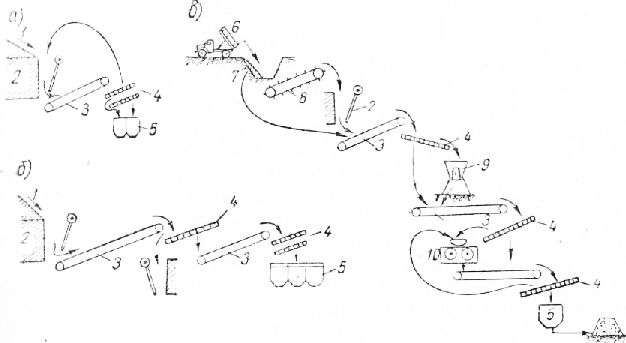

Камнедробильные заводы классифицируются по схеме технологического процесса (рис. 1) на заводы с открытым циклом, заводы с замкнутым циклом, с одностадийным, двухстадийным я многостадийным дроблением, а по степени подвижности — на передвижные, полустационарные и стационарные заводы.

На заводах с открытым циклом камень проходит через дробилку только один раз, после чего идет на сортировку по фракциям. На заводах с замкнутым циклом получают более равномерный продукт дробления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 1. Схема технологического процесса дробления:

а — одностадийная; б — одностадийная для гравия; в — двухстадийная; г — трехстадийная; 1 — питание; 2— щековая дробилка; 3— ленточный транспортер; 4— грохот; 5 — бункер; 6 — автомобиль-самосвал; 7 —колосниковая решетка; 8 — пластинчатый питатель; 9 — конусная дробилка; 10— валковая дробилка

Измельченный в дробилке материал направляется на грохот. С этого грохота нижний сорт, провалившийся через отверстия сита, поступает к потребителю, а куски верхнего сорта (не прошедшие через сито) вторично направляются в дробилку для повторного дробления. При замкнутом цикле материал проходит через дробилку несколько раз.

Производительность той же дробилки, работающей в замкнутом цикле, повышается; одновременно уменьшается переизмельчение и достигается значительная экономия расхода энергии уменьшается износ дробящих плит.

Недостатки замкнутого цикла — усложнение и удорожани всей установки. Поэтому при крупном и среднем дроблении, где точность продукта не столь важна, работают обычно по открытому циклу с предварительным грохочением на колосниковых Решетках.

Вторичное дробление осуществляется в специальной дробилке с меньшей выходной щелью. Материал вторичного дробления подвергается вторичной сортировке на том же первичном грохоте ли на других грохотах, установленных для этих целей.

При приготовлении бетона для ответственных сооружений (аэропортов и др.) требуется щебень и гравий очень высокого качества. Повышение качества щебня (особенно известнякового) и гравия возможно путем удаления и извлечения неполноценных (трещиноватых и слабых) зерен методом непрерывного обогащения в так называемых тяжелых суспензиях.

Метод основан на использовании разности объемных весов зерен обогащаемого материала.

Смесь гравия с наименьшей крупностью зерен 2 мм помещают в жидкостную среду, удельный вес которой несколько меньше объемного веса полноценных и прочных зерен. Полноценные зерна потонут и осядут на дно сосуда, а примеси и слабые зерна, имеющие меньший объемный вес, всплывут.

Суспензия состоит из взвешенного в воде тонкомолотого порошка материала с большим удельным весом (удельный вес порошка ферросилиция 6,5—5,2). Суспензия исп&льзуется несколько раз. Всплыв идет в отвал, а «осадок» — на склад (организация «Ройэл Канадиен Айр Фост» в Манитобе, фирма «Драво-Корорейшн» в Питсбурге и др.).

Технологический процесс дробления камня можно запроектировать по одно-, двух-, трех- и даже четырехстадийной схемам.

При одностадийной схеме дробление осуществляется как с открытым, так и с замкнутым циклом работы. Камень дробят на одной или нескольких параллельно работающих дробилках, после чего дробленый материал поступает на сортировку.

Двухстадийная схема наиболее распространена и применяется на дробильных заводах производительностью 15— 20 м3/час. Вместо установки нескольких небольших дробилок, работающих параллельно, устанавливают одну—две мощные дробилки первичного дробления. Крупный материал из этой дробилки поступает далее на вторичное дробление в одну или в несколько дробилок меньшей мощности и с более узкой выходной щелью.

Трех- и четырехстадийное дробление применяется сравнительно редко и только на мощных дробильных заводах с производительностью 350—500 м3/час. Кроме того, это дробление используют при необходимости получения в больших количествах дробленого материала мелких сортов (фракций).

При трехстадийной схеме раздробленный на первой камнедробилке камень поступает на вторичную дробилку, а затем в сортировку, из которой сверхмерный (верхний сорт) материал идет на повторное дробление в третью дробилку.

Передвижные дробильно-сортировочные установки позволяют в значительной степени ускорить ‘сроки начала работ на постройке дороги (за счет сокращения подготовительного периода) и создают условия для лучшего обеспечения потока щебнем.

Передвижные установки незаменимы в эксплуатации притрас-совых карьеров, расположенных вблизи трассы строящейся или эксплуатируемой дороги. Такие установки дают продукцию, вполне отвечающую техническим требованиям.

На рис. 96 приведена передвижная установка, предназначенная для двухстадийного дробления, которая состоит из двух агрегатов — первичного и вторичного дробления. Каждый агрегат смонтирован на двухосной тележке и перемещается на прицепе автомобилем или трактором. Оба агрегата могут быть использованы как совместно, так и независимо друг от друга.

В первом агрегате для дробления поступающего камня в щебень,, наибольший размер которого зависит от регулируемой ширины выходной щели дробилки, используют щековую дробилку. Камни, не прошедшие через грохот дробилки, дробят валковой дробилкой второго агрегата. Каждый агрегат приводится в действие отдельным двигателем внутреннего сгорания.

Промышленность выпускает также двухагрегатную установку с электроприводом, с использованием для машин отдельных электродвигателей и питанием от внешней сети. Применение электроприводов позволяет сократить вес и упростить конструкцию установки.

В отличие от установки с двигате-.лями внутреннего сгорания у электрифицированной под грохотом установлены три бункера над, тремя транспортерами готового продукта. Транспортер самой крупной фракции отводит готовый продукт влево, средней фракции — вправо и мелкой фракции — вперед по движению основного потока. Между соседними бункерами устанавливаются перекидные шиберы (заслонки), позволяющие производить смешение фракций щебня. Роторный элеватор отсутствует, а передача щебня от валковой дробилки на верхний транспортер осуществляется непосредственно транспортером-питателем. Двигатели внутреннего сгорания с системой трансмиссий заменяются индивидуальными электродвигателями. Каждый транспортер имеет свой двигатель, помещающийся в головной части между верхней и нижней ветвями транспортерной ленты и передающий вращение приводному барабану через редуктор, расположенный на боковой стенке транспортера. Агрегат первичного дробления имеет сзади скиповый (ковшовый) подъемник, который может устанавливаться на машину как дополнительное оборудование. Подъемник предназначен для загрузки первичной дробилки камнем. Привод лоткового питателя осуществляется от . индивидуального электродвигателя через червячный редуктор. Вместо лоткового питателя целесообразно устанавливать пластинчатый. Мощность электродвигателя для щековой дробилки 28 кет; для валковой дробилки — 28 кет; грохота — 7 кет; питателя аргегата первичного мробления — 4,5 квт\ скипового подъемника — 4,5 кет; транспортера агрегата первичного дробления—1,7 кег; транспортеров возврата и готовой продукции 1X4 шт. — 4 кет.

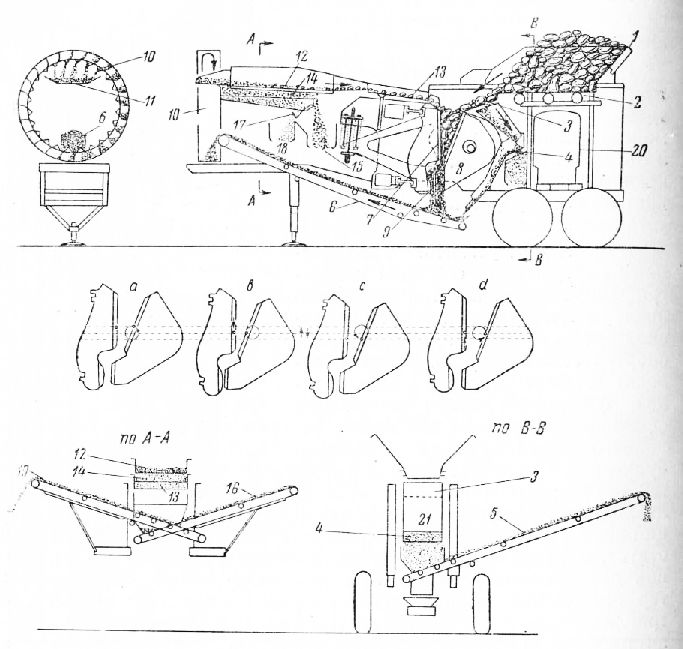

Рис. 2. Передвижная установка с дробилкой двойного действия:

1 — приемный бункер; 2 — питатель; 3 — колосниковый грохот; 4 — решетка; 5 — транспортер для песка; 6 — нижний транспортер; 7— верхняя часть дробилки .для первичного дробления; S —решетка; 9 — нижняя часть дробилки для вторичного дробления; 10 — роторный элеватор; 11 — лоток; 12 — верхняя сетка; 13 — желоб для верхнего сорта материала; 14 — нижняя сетка; 15 — бункер для щебня; 16 — транспортер для щебня; 17 — поворотная заслонка; 18 — бункер для мелкого щебня; 19 — транспортер для мелкого щебня; 20 — двигатель; 21 — желоб; а, в, с, d — лт>пмежуточные положения подвижной челюсти дробилки во время работы

За последние годы в США получили распространение дробилки двойного .действия (рис. 97) для двухстадийного дробления и получения большого .количества мелкого щебня. Их устанавливают обычно на передвижных дро-бильно-ссиртировочных установках.

К таким установкам передвижного типа относится установка Барбер Грин. Щековая дробилка у нее с комбинированными челюстями, производящими первичное (верхняя челюсть) и вторичное дробление (нижняя челюсть). Одна главная челюсть приводится в движение от эксцентрикового вала, btoV рая связана с первой специальным механизмом и приводится от нее в движение. Обе челюсти, сближаясь и удаляясь во время дробления, не имеют вертикального перемещения относительно друг друга; челюсти опускаются и поднимаются одновременно на одну и ту же величину. Это дает возможность получить щебень кубической формы при относительно небольшом износе дробящих плит.

На рис. 3 приведена полустационарная камнедробильная установка двухстадийного дробления.

Установка изготовляет щебень двух фракций. Постановкой дополнительного сита на грохоте количество фракций может быть доведено до трех.

Установка рассчитана на работу в карьере при подаче камня вагонетками или автотранспортом и отгрузке щебня в железнодорожные платформы или вагоны нормальной колеи.

Камнедробильная установка работает по замкнутому циклу со вторичным дроблением на валковой дробилке. Такая схема дробления дает более однородный по крупности щебень, больший полезный выход продукта и разных фракций щебня путем изменения ширины выходных щелей первичной и вторичной дробилок.

Весь процесс дробления, сортировки щебня и укладки его в штабели совершается автоматически, непрерывным и равномерным потоком.

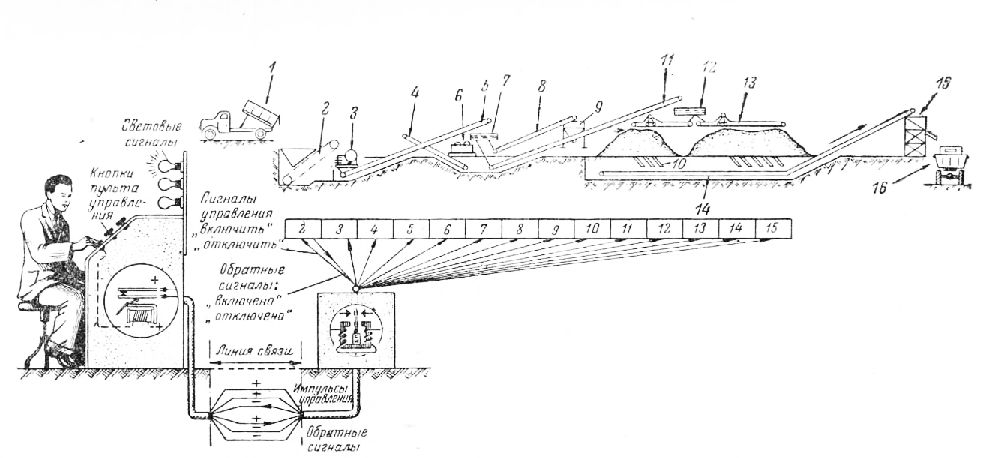

Дробильно-сортировочные заводы (установки) стационарного и полустационарного типа могут быть автоматизированными.

Оператор дает предупреждающий сигнал о пуске в действие дробильного завода. В цехах завода и у машин зажигаются лампы, раздается звуковой сигнал. Если все машины и транспортирующие устройства подготовлены и рабочих нет вблизи машин, деЬкурный механик нажимает кнопку «можно пускать». На пульте управления оператора зажигается лампочка «можно пускать». Только после этого оператор включает общий рубильник На пульте управления зажигается синяя лампочка «ток пущен». Оператор нажимает кнопку «пуск», и через контакторы и реле происходит последовательное включение всех двигателей. Первым включается двигатель траншейного (тоннельного) транспортера и все транспортеры и машины (обратно технологическому процессу переработки камня). Включение каждого последующего двигателя происходит автоматически с небольшими интервалами. Питатель подает камень из бункера в ще-ковую дробилку (первичную), откуда щебень ленточным транспортером транспортируется на грохот с двумя ситами. Крупный щебень (надрешетный продукт) попадает в валковую дробилку для вторичного дробления. Транспортер опять возвращает щебень из этой дробилки на транспортер. Отходы (мелкий щебень) транспортером направляются в металлический бункер, откуда автосамосвалами отвозятся в отвал. Ленточным транспортером щебень подается на грохот с одним ситом, где происходит разделение щебня на две фракции. Готовая продукция двумя ленточными транспортерами подается; на открытый конусообразный склад. Под штабельными складами находится траншейный ленточный транспортер, загрузка которого производится по- мере необходимости через лотковые затворы. Траншейным ленточным транспортером щебень требуемого размера подается в погрузочный бункер. Погрузка щебня в автомобили-самосвалы или железнодорожные вагоны производится по мере необходимости через лотковый затвор.

Рис. 4. Схема управления автоматизированным дробильным заводом:

1 и 16—автомобиль-самосвал; 2 — пластинчатый питатель: 3— щековая дробилка; 4, 5, 8, 11, 13 и 14 — ленточные гранспортеры; 6 — валковая дробилка; 7 — вибрационный грохот; 9 — бункер; 10 — лотковые затворы; 12 — вибрационный грохот; 15 — погрузочный бункер

Весь описанный процесс полностью автоматизирован и осуществляется под наблюдением одного—двух операторов. Дежурные слесари и электрики по сигналу оператора тут же исправляют или регулируют необходимое звено цепи автоматического завода.

Для нормальной работы дробилки должны загружаться камнем вровень с горловиной. На автоматизированном заводе этот процесс осуществляется периодическим автоматическим включением и выключением питателя. При этом на пульте управления появится сигнал «дробилка загружена». Предположим, с камнем в дробилку попал кусок стали. При этом распорная плита лопается и дробилка перестает работать. Будет ли работать питатель? Нет. Не только двигатель питателя, но и все остальные двигатели, приводящие в движение транспортеры, остановятся. На пульте управления вспыхнет надпись «дробилка № 1 неисправна». Оператор немедленно сообщит об этом дежурной ремонтной бригаде. Сломанную распорную плиту заменяют новой. Световая надпись «дробилка № 1 неисправна» погаснет, и оператор может снова пустить в ход весь завод.

На транспортере оборвалась лента, сломался грохот. И об этом сразу же узнает оператор. Ему сигнализируют приборы и автоматы. Время подходит к концу смены… Оператор дает команду прекратить Подачу камня в бункер. И после того, как весь материал сойдет с конвейеров, оператор остановит завод. Когда завод не работает — работает ремонтная бригада, бригада наладчиков и электриков. В их задачу входит подготовить машины, двигатели и транспортные устройства завода к следующему дню работы. Но как же быть с погрузкой железнодорожных вагонов, автомобилей, с подачей материала на траншейный транспортер? Ведь этот процесс связан с подачей и сменой транспортных средств. И эти процессы также автоматизированы, но совершаются они по воле оператора. Включение и отключение отдельных машин и целых систем во власти оператора. Все, что нужно, он сделает, не сходя со своего рабочего места, пользуясь различной аппаратурой, размещенной на пульте управления.

Во время работы дробильно-сортировочных машин следует соблюдать следующие правила техники безопасности. При установке дробильных и сортировочных машин проходы вокруг них должны быть не менее 1 м. Проходы вокруг заглубленного или приподнятого оборудования должны быть ограждены перилами. Все вращающиеся детали машин (шкивы, маховики и др.) должны быть надежно ограждены сплошными металлическими ограждениями. Если дробильные и сортировочные машины установлены в помещении, следует предусмотреть устройства, отсасывающие образующуюся при дроблении пыль.

Для замены изнашивающихся рабочих деталей дробильных машин (дробящих и распорных плит весом свыше 100 кг) нужно использовать грузоподъемные средства (тали и др.). Вся электропроводка должна быть выполнена в металлических заземленных трубах. Трубы проводки не должны выступать над плоскостью пола.

Электродвигатель и пусковые приборы необходимо надежно заземлить.

Над зевом щековых дробилок должен быть смонтирован металлический козырек, предупреждающий возможность выскальзывания камней из дробилок.

Приемная воронка над приемным зевом валковых дробилок должна быть перекрыта колпаком с открывающейся крышкой. Во время работы дробильных машин воспрещается подправлять или вынимать непосредственно руками из зева работающей дробилки не дробящиеся куски камней. Для этой цели следует применять ломы, крючья, клинья на рукоятках, а также клещи, подвешиваемые к тали.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Камнедробильно-сортировочные установки и заводы"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы