Строй-Техника.ру

Строительные машины и оборудование, справочник

Расчеты и технико-экономические исследования показали, что для создания сети газоснабжения автотранспорта в масштабе страны, необходимы АГНКС следующих типов и пропускной способности: стационарные (5—50 тыс. м3/сут), гаражные (ГАГНКС, до 10 тыс. м3/сут), передвижные станции или передвижные автогазозаправщики (ПАГЗ) (1000—4000 м3/рейс).

Из перечисленных выше типов АГНКС основными являются стационарные, конструкция и технология которых широко апробированы в мировой практике в течение нескольких десятилетий. В 12-й пятилетке стационарную АГНКС следует рассматривать в качестве базового элемента создаваемой системы газоснабжения автотранспорта страны. Стационарные АГНКС оборудуются относительно мощными компрессорными установками (500—1000 м3/ч), обеспечивающими заправку любого автомобиля не более чем за 10 мин.

В отличие от них гаражные АГНКС предназначены для медленной (в течение нескольких часов) заправки группы автомобилей. Они оборудуются компактными компрессорами с меньшей подачей. Гаражные АГНКС предусматривается размещать в небольших автохозяйствах (на 50—100 автомобилей) и эксплуатировать преимущественно в ночное время (приблизительно в течение 10 ч). Они должны быть укомплектованы двумя компрессорами с подачей соответственно 250 и 500 м3 газа. Их суточная подача составит 5000 и 10 000 м3. В случае необходимости время работы АГНКС может быть увеличено максимум вдвое. Соответственно возрастет и число заправляемых автомобилей.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Передвижные автозаправщики (ПАГЗ) предназначены для заправки автомобилей непосредственно на улицах города, когда они удалены от стационарных АГНКС и лишены возможности воспользоваться ГАГНКС. ПАГЗ могут быть применены также для заправки автомобилей в полевых условиях и в местах стоянки на магистральных шоссе.

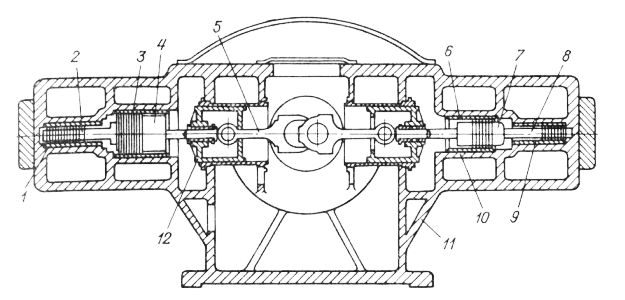

Основное оборудование АГНКС — компрессорная установка, обеспечивающая компримирование газа до требуемых параметров, от совершенства которой зависит надежная и экономичная работа станции в целом. На основе исходных требований, разработанных ВНИИгазом (г. Москва), заводом «Борец» (г. Москва) создана компрессорная установка 2ГМ4-1,3/12-250, предназначенная для сжатия природного газа от 0,98— 1,2 до 24,5 МПа для работы во взрывоопасном помещении класса В 1а. Ниже приведена ее техническая характеристика.

Компрессор относится к типу поршневых крейцкопфных машин. Он имеет оппозитное расположение трех цилиндров (оппозитная база 2ГМ4: I—III ступеней и II—IV ступеней), при котором силы инерции возвратно-поступательно движущихся масс направлены в противоположные стороны, благодаря чему достигается хорошая уравновешенность инерционных сил. Работает компрессор следующим образом: вращение ротора электродвигателя передается кривошипно-шатунному механизму, который приводит в движение поршни цилиндров I—III ступеней и II—IV ступеней. Вследствие разрежения во время хода поршня I ступени газ из всасывающего патрубка поступает через всасывающие клапаны в рабочую полость цилиндра I ступени, где снижается до промежуточного давления. Из цилиндра I ступени газ выталкивается через нагнетательные клапаны в промежуточный охладитель I ступени, где охлаждается водой и поступает последовательно в цилиндры и охладители II, III, IV ступеней. Отделение влаги и масла из сжимаемого газа происходит во влаго-маслоотделителях, расположенных после охладителей на каждой ступени сжатия.

Рис. 1. Продольный разрез компрессорной установки 2ГМ4-1,3/12-250.

1 — цилиндр III ступени; 2 — поршень III ступени; 3 — цилиндр I ступени; 4 — поршень I ступени; 5 — шатун; 6 — цилиндр II ступени; 7 — поршень II ступени; 8 — поршень IV ступени; 9 — цилиндр IV ступени; 10 — втулка цилиндра II ступени; 11— корпус; 12 — крейцкопф.

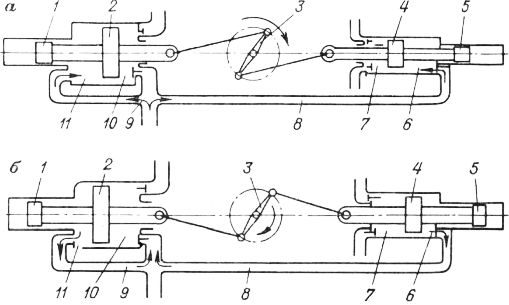

Рис. 2. Схема перетечек газа в компрессоре.

Рассмотрим схему перемещения компримируемого газа при полном Цикле работы машины. Кривошипно-шатунный механизм, выполненный по оппознтной схеме, приводит в движение поршни соответственно I, И, III и IV ступеней. Поршни 2 и 4 (I и II ступеней) перемещаются в цилиндрах, образуя рабочие полости соответственно I и II ступеней. Противоположные рабочим торцы поршней образуют с цилиндрами переходные полости I и II ступеней. Полость соединена с выходным патрубком ступени каналом, а полость — трубопроводом. Направление вращения коленчатого вала показано на схеме стрелкой. В положении механизма, показанном на рис. 2, а, поршни движутся в направлении к коленчатому валу. В этом случае в рабочих полостях имеет место процесс нагнетания, когда открыты нагнетательные клапаны и закрыты всасывающие. Переходные полости при этом работают в режиме всасывания. Вследствие того, что всасывающий клапан I ступени закрыт, весь подаваемый к компрессору газ направляется в переходные полости. После прохождения внешней мертвой точки направление движения поршней меняется и становится таким, как показано на рис. 2, б. В этом режиме рабочие полости работают на всасывание, выпускной клапан I ступени открыт. Переходные полости 10 и 6 наоборот работают в режиме выталкивания. При этом, поскольку суммарный по двум полостям описанный объем переходных полостей превышает описанный объем рабочей полости, поступление газа из входного трубопровода прекращается, рабочая полость И заполняется перетекающим газом из переходных полостей.

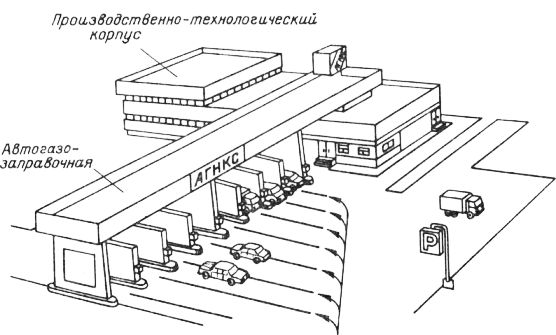

Рис. 3. Стационарная автономная АГНКС.

Стационарные АГНКС на 500 заправок. Эти АГНКС комплектуются технологическим оборудованием двух видов: оборудованием для производства и хранения газомоторного топлива, размещенным в производственно-технологическом корпусе и вне его на площадке, а также оборудованием для раздачи газа, установленным на автозаправочной площадке.

В производственно-технологическом корпусе установлено пять компрессоров типа 2ГМ4-1,3/12-250 завода «Борец» (г.Москва), из них четыре рабочих и один резервный. Станция рассчитана на режим круглогодичной 3-сменной работы. Мощность компрессорного блока и число газозаправочных колонок определены из условия следующего распределения заправок автомобилей в течение суток, %: 1-я смена 55, 2-я смена 35 и 3-я смена 10. Как показали расчеты, максимальная пропускная способность станции при почти полной загрузке 5 компрессоров в 1-ю наиболее загруженную смену при раздаче газа через 8 колонок составляет 667 автомобилей/сут. Списочное число обслуживаемых грузовых автомобилей одной АГНКС 1122. При этом выполняется хозрасчетное измерение расхода газа для расчета с потребителями.

Основное технологическое оборудование АГНКС — это комплектные компрессорные установки 2ГМ4-1,3/12-250; первичный сепаратор пропускной способностью до 4000 м3/ч; аккумуляторы газа (два объемом по 9 м3 и массой 27 т каждый) на рабочее давление 25 МПа; комплектная установка осушки газа и регенерации адсорбента, состоящая из двух адсорберов пропускной способностью до 4000 м3/ч, подогревателей газа регенерации, холодильников, сепараторов и влагомаслоотделителей; блоки запорной и регулирующей арматуры; аппараты воздушного охлаждения (АВО); комплектная трансформаторная подстанция (КТП); насосное оборудование; система централизованного контроля и управления; газозаправочные колонки и др. Все перечисленное технологическое оборудование устанавливается в производственно-технологическом корпусе, в состав которого входят компрессорное отделение, отделение охлаждения воды насосным оборудованием, воздушная компрессорная, вентиляционная камера, щитовая КТП, отделение запорно-регулирующей арматуры, механическая мастерская и операторская.

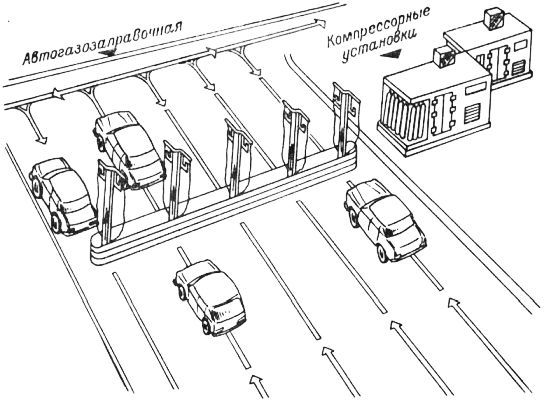

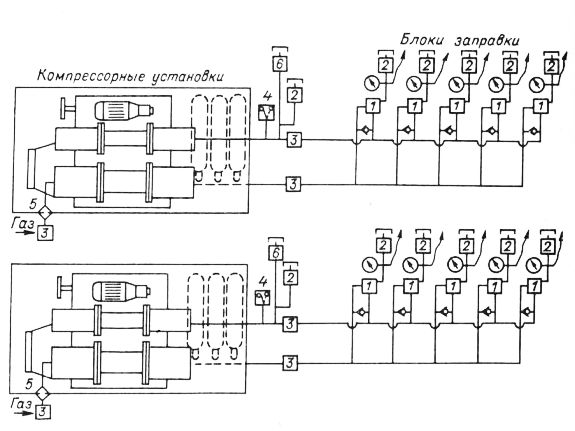

Гаражные АГНКС. Состоит из автоматизированной КС (один блок или более с компрессорными установками, размещенными в контейнерах) и рампы с постами заправки автомобилей. Компрессорные Установки работают в автоматическом режиме. В особых случаях возможно ручное управление. Станция обслуживается одним оператором.

Рис. 4. Гаражная АГНКС

Рис. 5. Принципиальная технологическая схема гаражной АГНКС.

1 — трехходовые краны; 2 — предохранительные клапаны; 3 — краны; 4 — прессостат; 5 — фильтр; 6 — свеча.

Как правило, компрессоры осуществляют закачку газа давлением до 20 МПа в баллоны автомобиля непосредственно. Аккумуляторы выполняют при этом роль гасителей пульсации и дополнительно могут использоваться для «быстрой» заправки одного-двух автомобилей в случае экстренной необходимости. При сооружении станции фундаментов не требуется. Она монтируется на стандартных железобетонных плитах. Для пуска ГАГНКС в работу необходимо осуществить ее заземление и подключить к газовой и электрическим сетям.

Система автоматики ГАГНКС обеспечивает автоматическое отключение компрессорной установки, включение световой и звуковой сигнализации при нарушении режима работ: повышении давления газа на приеме или выходе из компрессора; повышение температуры газа и охлаждающей жидкости; повышение или понижение температуры воздуха в контейнере сверх заданных пределов; появление пламени или возникновение загазованности в контейнере. Кроме того, система автоматики и соответствующее технологическое оборудование обеспечивают автоматический режим работы КС, с помощью вентиляционной установки и электродвигателей поддерживают температурный режим внутри контейнера (от 50 до 10 °С) при изменении температуры окружающего воздуха от —50 до 60 °С.

Автозаправочная рампа обычно имеет 5—10 постов. Каждый пост оснащен трехходовым краном и гибким шлангом с заправочной головкой. Линия раздачи газа снабжена предохранительным клапаном.

Малогабаритные гаражные АГНКС. Применение малогабаритных ГАГНКС на АТП позволит улучшить использование газовых сетей и линий электропередачи (ЛЭП), так как в ночное время число потребителей значительно уменьшается. Установка малогабаритных компрессоров непосредственно на АТП исключает «нулевой» пробег автомобилей от гаража до заправочной станции, тем самым уменьшаются затраты на топливо.

Отечественная практика применения автомобилей, работающих на СПГ, практически не имеет примеров использования малогабаритных ГАГНКС для заправки автомобилей непосредственно в АТП. За рубежом такой способ распространен довольно широко. Как показывает зарубежный опыт автотранспортных подразделений (частные гаражи), где устанавливаются ГАГНКС, поставляемые фирмами «Нуово пиньоне» и «Гид-ромекканика» (Италия), «Леоберсдорфер» и «Машиненфабрик» (Австрия), время заправки автомобилей 6 ч, Эти станции работают только в ночное время, когда автомобили находятся на стоянке. Гаражные АГНКС фирмы «Нуово пиньоне» комплектуются двух-, трех- и четырехступенчатыми компрессорами моделей BVTN/2; BVTN/3; 2BVTN/3; 2BVTN/4 (в зависимости от числа автомобилей в парке автотранспортных подразделений).

Компрессор помещается в контейнере, который устанавливается отдельно от здания гаража. В контейнере поддерживается микроклимат с температурой в диапазоне от 5 до 45 °С, а также предусмотрена 3-кратная в течение 1 ч вентиляция воздуха при нормальной работе и 8-кратная в аварийной ситуации. В связи с возможностью аварии рекомендуется устанавливать в контейнере противопожарный датчик. Помещение, где осуществляется заправка автомобилей, оснащено оборудованием для распределения газа с переменным числом распределителей от общего питающего трубопровода, а также имеет постоянную вентиляцию и аварийную, зависящую от устройства, сигнализирующего о загазованности помещения.

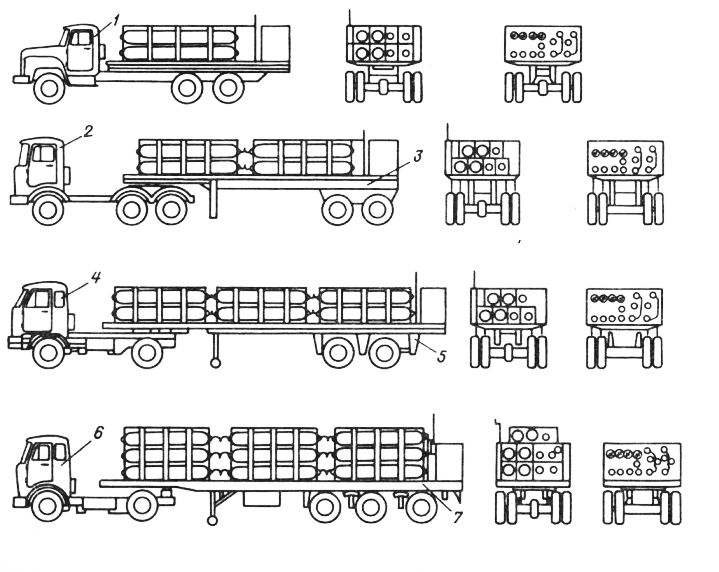

Передвижные автогазозаправщики. Предназначены для заправки сжатым природным газом автомобилей преимущественно городских АТП, удаленных от стационарных АГНКС и лишенных возможности размещения в ГАГНКС, а также для заправки транспортной техники в полевых условиях или на междугородных шоссе.

Автогазозаправщик представляет собой азтопоезд, состоящий из автомобиля-тягача и полуприцепа (или прицепа), на котором смонтирована газобаллонная установка с блоками раздачи газа автомобилям и для заправки самого автогазозаправщика. Газобаллонная установка ПАГЗ состоит, как правило, из трех секций газовых баллонов для ступенчатой заправки автомобилей бескомпрессорным способом. Наибольшее циркуляционный насос (для перекачивания воды).

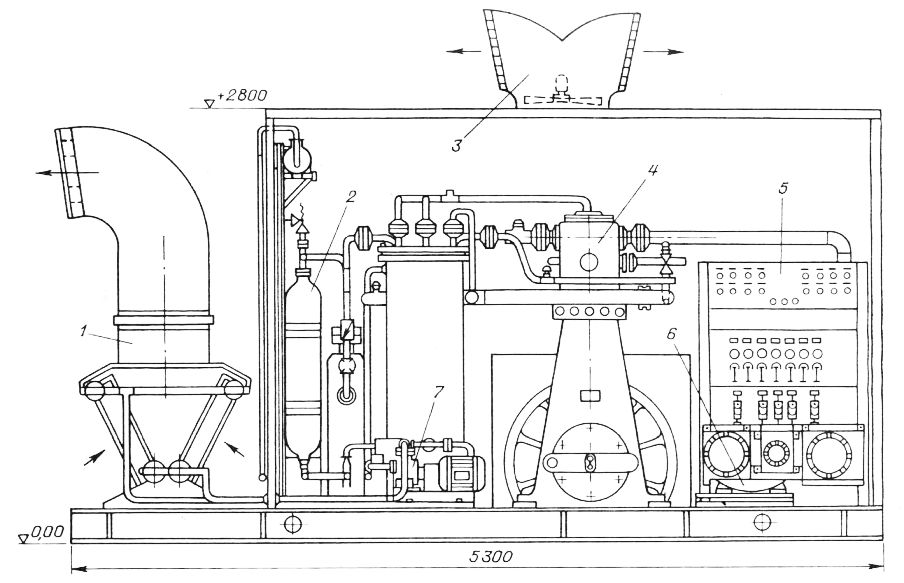

Рис. 6. Малогабаритная гаражная АГНКС.

1 — АВО; 2 — холодильник (антифриз — газ); 3 — дефлектор; 4 — компрессор; 5 — пульт управления; 6 — электродвигатель;

Рис. 7. Передвижные ав-тогазозаправщики (ПАГЗ).

1 — ЗИЛ-133ГЯ; 2 — тягач КаМАЗ-5410; 3 — полуприцеп СЩАЗ-9370; 4 — тягач МАЗ-504В; 5 — полуприцеп MA3-93971; 6 — тягач МАЗ-6422; 7 — полуприцеп МАЗ-9389.

Заправка ПАГЗ планируется на стационарных АГНКС, укомплектованных дополнительно дожимными (22,0 до 32,0 МПа) компрессорами в основном во 2-ю и 3-ю смены. Обычно за одним автомобилем-тягачом закрепляют 2—3 полуприцепа. Передвижными газозаправщиками может быть дополнительно взято на каждой стационарной АГНКС 25— 30 тыс. м3/сут газа, что существенно улучшает технико-экономические показатели этих станций. Общий недостаток рассматриваемых ПАГЗ — значительное количество остаточного газа в газовых баллонах (до 50%) заправщика, которые нельзя использовать для заправки баллонов автомобилей. Для повышения степени опорожнения газовых баллонов ПАГЗ в зарубежной практике нашел применение компрессорный отбор газа из баллонов. Проведенный во ВНИИгазе анализ показывает, что применение таких схем механического отбора требует специальных компрессорных установок, а также трубной обвязки, при которой теряется мобильность установки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Классификация АГНКС"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы