Строй-Техника.ру

Строительные машины и оборудование, справочник

Скрепер — землеройно-трансиортная машина, предназначенная для послойной разработки грунтов до IV категории включительно (для III и IV категорий после рыхления), перемещения грунта из забоя в отвал и отсыпки в отвале слоями заданной толщины, при этом скреперы частично уплотняют отсыпанный грунт. Дальность рационального перемещения грунта скреперами составляет 0,5… 1 км для прицепных и 1.5…3 км для самоходных скреперов.

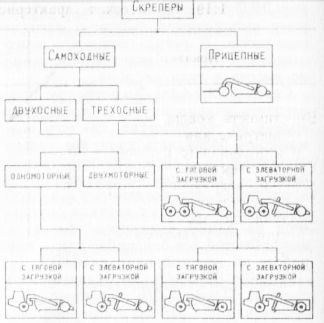

Классификация. По способу загрузки различают скреперы, загружаемые подпором грунта при реализации тягового усилия (скреперы с тяговой загрузкой) и заполняемые с помощью специального загрузочного устройства — элеватора (скреперы с элеваторной загрузкой).

По способу агрегатирования известны скреперы самоходные, представляющие собой землеройно-транспортную машину с собственной силовой установкой, обеспечивающей передвижение и управление рабочими органами, и прицепные, двухосные, буксируемые гусеничными или колесными тракторами, у которых вся нагрузка, в том числе вес грунта в ковше, передается на опорную поверхность через колеса скрепера.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

По способу выгрузки грунта из ковша различают скреперы со свободной разгрузкой путем опрокидывания ковша и высыпания грунта под действием силы тяжести; с принудительной разгрузкой путем прямолинейного перемещения задней стенки при поднятой заслонке; с полупринудительной разгрузкой — путем опрокидывания вперед днища и задней стенки ковша, выполненных в виде единого сварного узла.

Виды скреперных работ. К основным видам работ, выполняемых скреперами, относятся разработка в материковом залегании больших объемов грунта и его перемещение в земляное сооружение. Смягчение профиля трассы строящейся дороги. При этом грунт перемещают из выемок, разрабатываемых в возвышенностях, в насыпи, отсыпаемые в понижениях местности. Возведение дорожных и гидротехнических насыпей из боковых резервов. При этом для скреперов должны быть обеспечены съезды на откосах резерва и насыпи. Сооружение котлованов. Отсыпка насыпей — подходов к земляным сооружения (мостам или эстакадам). Удаление растительного слоя грунта. Планировка рисовых чеков, полей орошения, культурных пастбищ.

Особенности применения скреперов Различных типов. Самоходные двухосные, одномоторные скреперы с тяговой загрузкой и одной ведущей осью являются наиболее распространенными из-за простоты конструкции и меньшей стоимости по сравнению с самоходными скреперами других типов. Особенностью эксплуатации таких скреперов является необходимость использования толкача при загрузке. Несмотря на дополнительные затраты на содержание толкача, некоторые потери времени на его ожидание, повышенные требования к подъездным путям, одномоторный самоходный скрепер эффективен при разработке связных грунтов, перемещении грунта на расстояние до 2200 м по трассам с подъемами не выше 6% для груженых рейсов и 12% для порожних.

—

Скреперы с загрузкой движущим усилием выпускают нескольких типоразмеров с ковшом вместимостью от 3 до 15 м3. Прицепные и самоходные скреперы выполняют однотипно: с принудительной разгрузкой ковша прямолинейным выдвижением вперед по ходу его задней стенки.

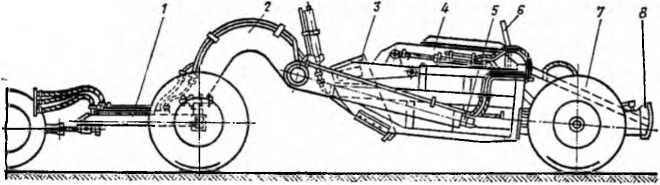

Прицепной скрепер ДЗ-20В работает с загрузкой движущим усилием и с принудительной разгрузкой. Скрепер оснащен гидросистемой для привода рабочих органов. Состоит скрепер из передней оси с буксирным дышлом, ковша с заслонкой и задней стенкой, тяговой рамы с хоботом, задних колес и несущей их металлоконструкции с буфером.

Передняя ось скрепера дышлом присоединена к буксирной скобе трактора. Через дышло и переднюю ось движущее усилие передается от трактора к тяговой раме скрепера. Последняя соединяет ковш с передней осью и дышлом. Ковш поднимается и опускается относительно тяговой рамы механизмом управления.

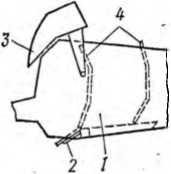

Ковш несет на себе ножи, режущие грунт, служит емкостью для разрабатываемого грунта и, кроме того, является основной несущей рамой машины, воспринимающей весовые (вертикальные) и тяговые (горизонтальные) нагрузки при работе скрепера. Из-за отсутствия специальной рамы скреперы такого типа называют безрамными. Ковш соединен упряжными шарнирами 5 с тяговой рамой

Спереди ковш закрывается подъемной заслонкой, а сзади ограничен выдвижной разгружающей стенкой. Сзади ковш опирается на металлоконструкцию буфера и задние колеса. Несущая металлоконструкция завершается собственно буфером, через который ковшу передается дополнительное движущее усилие от толкача.

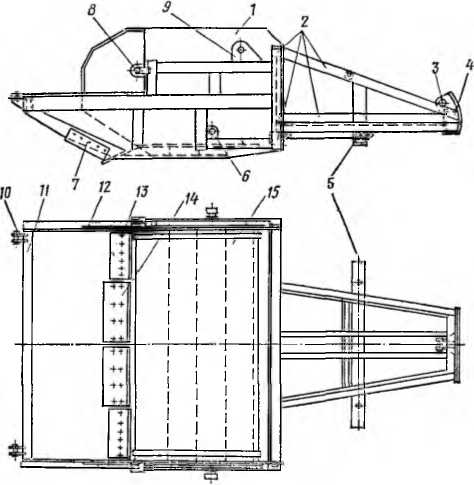

Ковш состоит из двух боковых стенок и днища. Стенки и днище снаружи усилены фасонными приварными накладками жесткости. Спереди боковые стенки соединены передней связью, на которой укреплены кронштейны подъемных гидроцилиндров ковша. Сзади боковые стенки соединены металлоконструкцией, включающей в себя верхнюю и нижнюю поперечные балки и пространственную стержневую ферму. К ферме снизу прикреплена балка, в которую с торцов вмонтированы полуоси задних колес, а сзади нее приварен буфер с кронштейном, предназначенным для подвески гидроцилиндра привода разгружающей стенки.

Передняя кромка днища оснащена подножевой плитой, к которой сверху присоединены на болтах средние ножи и крайние. На передних нижних кромках боковых стенок приварены вертикальные фартуки из толстой листовой стали. К фартукам прикреплены на болтах боковые ножи, подрезающие стружку грунта с боков, а также предохраняющие его от рассыпания на стороны в боковые валики.

На боковых стенках снаружи укреплены также упряжные шарниры, проушины для подвески передней заслонки и ее гидроцилиндров.

Заслонка скрепера ДЗ-20В щитом перекрывает передний зев ковша. Щит приварен торцами к двум боковым щекам.

Через соединительные обечайки щеки приварены к рычагам, на концах которых предусмотрены ушки. Ушки шарнирно пальцами присоединены к проушинам 8, укрепленным снаружи на боковых стенках ковша. Сверху на рычагах приварены стойки, к которым пальцами шарнирно присоединены головки штоков гидроцилиндров управления. Их корпуса подвешены шарнирно к проушинам боковых стенок.

Щит заслонки со щеками размещен между боковыми стенками ковша, а благодаря обечайкам рычаги расположены вне боковых стенок вместе с гидроцилиндрами управления.

Пальцы подвески заслонки и гидроцилиндров управления смазывают консистентной смазкой через пресс-масленки, сверления и радиальные каналы.

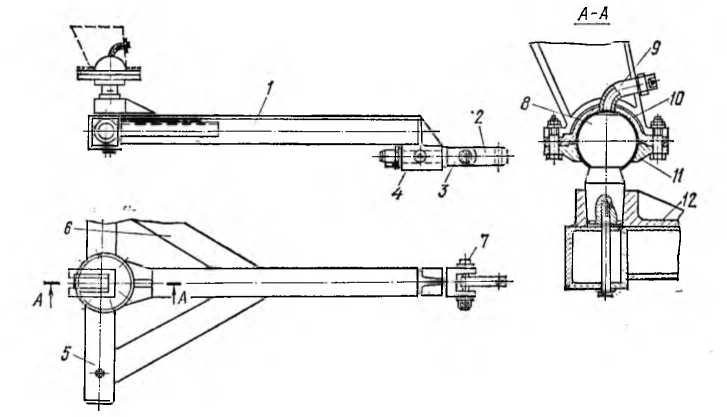

Механизм принудительной выгрузки состоит из выдвигающейся вперед задней стенки ковша, которая при движении после подъема передней заслонки вытесняет грунт из ковша вперед по ходу; вытесняемый грунт ссыпается по ножам и разравнивается (планируется) ими в виде слоя равномерной толщины. При выдвижении задняя стенка нижней и боковыми кромками очищает дно и боковые стенки ковша от налипшего грунта, освобождая таким образом весь ковш для приема грунта в последующей операции загрузки.

Разгружающая стенка ковша выполнена в виде щита, к тыльной поверхности которого приварен толкатель. Место стыка толкателя со щитом усилено наклонными и горизонтальными подкосами. В месте схождения подкосов на толкателе приварены проушины для присоединения головки штока разгружающего цилиндра. Корпус последнего шарнирно подвешен к кронштейну буфера.

На боковых и нижних кромках щита и на хвостовой части его толкателя установлены в кронштейнах парные ролики, соответственно одноребордные и сферические. Ролики катятся при выдвижении и обратном ходе щита по средним направляющим буобратном ходах. Совокупность парных роликов обусловливает движение щита без перекосов и смещений от основного направления.

Ролики катятся по полосам, приваренным на днище и боковых стенках ковша, причем реборды роликов исключают боковые смещения и подъем щита при рабочем и полости роликов защищены двухручейными лабиринтными уплотнениями, выполненными на торцах роликов и на внешних дисках. Собранная с роликами и подшипниками ось фиксируется в проушинах ригелем или разводным шплинтом.

Каждый ролик посажен на своей оси на парных шарикоподшипниках, смазочный материал к которым подается через пресс-масленки по продольным и радиальным сверлениям в теле оси.

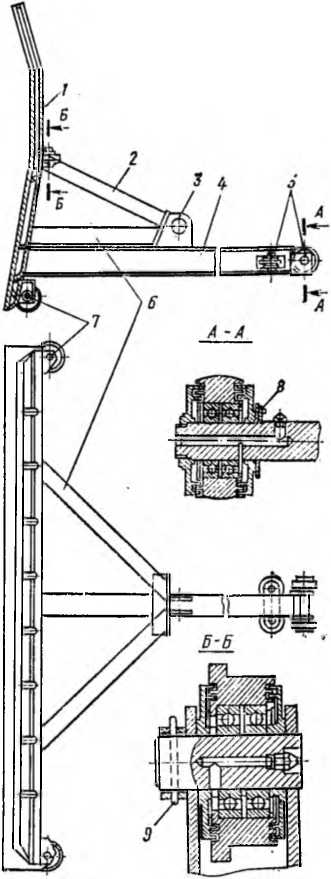

Тяговая рама соединяет ковш с передней осью и передает тяговое усилие от передней оси ковшу. Рама состоит из двух боковых тяг, соединяющей их поперечной балки и хобота. На концах боковых тяг приварены цапфы с крышками для соединения с упряжными шарнирами ковша. На поперечной балке размещены кронштейны для подвески гидроцилиндров подъема ковша. На нижнем конце хобота приварена шаровая опора, которой тяговая рама соединена со шкворнем передней оси.

Все основные элементы тяговой рамы выполнены сварными из листового и полосового проката, полыми в сечениях. Места присоединения хобота и тяг к балке усилены коробчатыми накладками жесткости. Втулки кронштейнов, опора и цапфы изготовлены из стального литья и приварены к металлоконструкции рамы.

Передняяось состоит из поперечной балки и продольного дышла, сваренных встык в виде единой Т-образной формы в плане. Стык балки и дышла усилен приваренными подкосами. Все элементы сборочной единицы (балка, дышло, подкос) выполнены сварными коробчатого сечения из сортового (углового) стального проката.

Сверху над стыком балки и дышла приварена опора, несущая конический хвостовик шарового шкворня. Шкворень закреплен в опоре болтом, ввернутым снизу через балку в хвостовик шкворня. Его шаровая головка охвачена сферическим вкладышем и крышкой, которые общими болтами прикреплены к шаровой опоре хобота тяговой рамы скрепера.

Смазочный материал к сферической поверхности трения подается по трубке, на конце которой установлена пресс-масленка. Трубка закреплена во вкладыше и через отверстия опоры и хобота выступает наружу в удобном для обслуживания месте.

Снизу к переднему концу дышла приварена опора, в которой помещен хвостовик продольного тягового шкворня. Пальцем к проушинам шкворня присоединена прицепная серьга. Передним отверстием серьга соединена с вертикальным шкворнем буксирной скобы трактора. Смазочный материал к шкворню подается через пресс-масленку, ввернутую сбоку в опору. Палец серьги не смазывается.

Шаровое сочленение тяговой рамы с передней осью, а также три взаимно перпендикулярные оси прицепного устройства (шкворня, пальца и переднего отверстия серьги) позволяют свободно поворачиваться передней оси с дышлом в трех плоскостях относительно трактора и тяговой рамы скрепера. Это необходимо для рулевого маневрирования и прохождения неровностей пути.

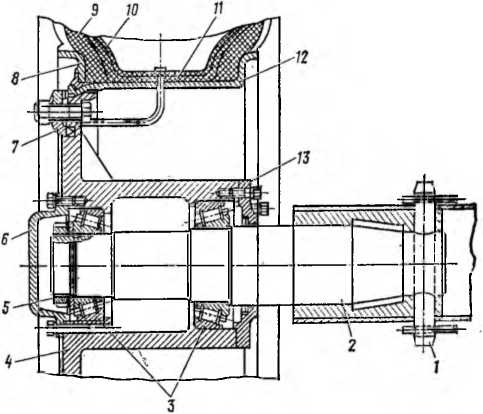

Скрепер ДЗ-20В смонтирован на четырех одинарных ходовых колесах, оснащенных пневматическими шинами.

Задние и передние колеса унифицированы. Каждое ходовое колесо скрепера смонтировано на полуоси, укрепленной чекой с разводными шплинтами в концевых втулках балок передней и задней осей. Ступица колеса посажена на полуось на конических роликоподшипниках. Выбирают люфт и регулируют затяжку роликоподшипников гайкой, которую фиксируют в приданном ей положении отгибными усами фасонной подкладной шайбы.

В ступицу при ее монтаже на полуоси закладывают смазочный материал и в процессе работы его не добавляют. Заменяют смазочный материал в ступице в сроки, установленные инструкциями по эксплуатации скреперов. Для удержания смазочного материала и защиты от внешних загрязнений полость ступицы закрыта крышками, из которых последняя оснащена уплотнительным кольцом.

На верхнюю коническую поверхность фланца ступицы посажен обод, закрепляемый в этом положении зажимами и затяжным бортовым кольцом. На наружной поверхности обода монтируют пневматическую шину, состоящую из камеры, покрышки и ободной ленты, предохраняющей камеру от повреждений в месте ее контакта с ободом. Шина удерживается на ободе съемным бортовым кольцом, причем давление воздуха в шине создает боковое давление покрышки на наружное бортовое кольцо, благодаря чему оно жестко зажимает шину на ободе и фиксирует ее в этом положении.

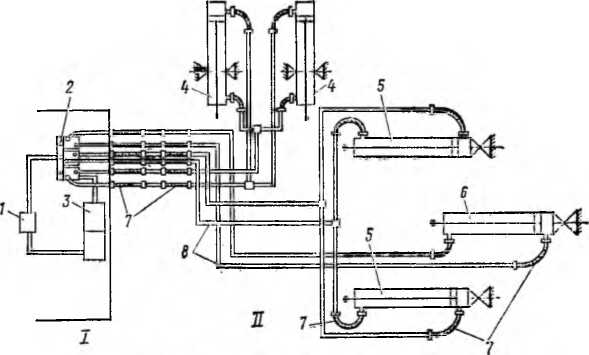

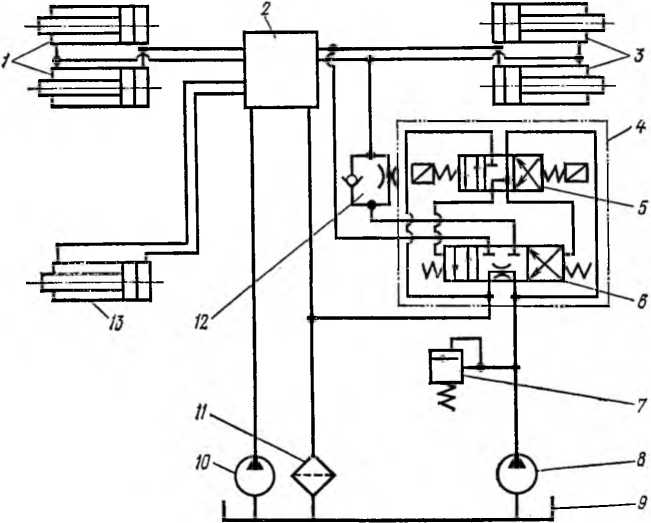

Гидросистема скрепера состоит из двух обособленных частей, одну из которых монтируют на тракторе, другую на скрепере.

Часть I состоит из привода (насоса), управления (гидрораспределителя) и вспомогательного оборудования (масляного бака). Часть включает в себя исполнительные механизмы (гидроцилиндры 4—6) и связывающие их трубопроводы. Между собой части трубопроводов гидросистемы соединены гибкими рукавами.

Гидроцилиндр разгружающей стенки ковша размещен внутри металлоконструкции буфера. Он выдвигает заднюю стенку вперед для разгрузки ковша и возвращает ее после разгрузки в исходное положение.

Гидроцилиндры опускают ковш для загрузки и заглубляют его ножи в грунт, а также поднимают ковш после загрузки в транспортное положение. В процессе загрузки гидроцилиндрами изменяют толщину срезаемой стружки грунта, поднимая — опуская ковш; таким образом управляют загрузкой, регулируя тяговую нагрузку базовой машины.

Гидрбцилиндры приподнимают заслонку ковша при его загрузке и опускают заслонку по окончании загрузки для удержания набранного грунта в ковше. Перед разгрузкой гидроцилиндры полностью поднимают заслонку, благодаря чему грунт с заслонки и из передней части ковша высыпается на землю перед его ножами.

Прицепные скреперы ДЗ-ЗЗ и ДЗ-77С подобны по конструкции скреперу ДЗ-20В и отличаются от него лишь некоторыми Сборочными единицами и деталями металлоконструкции и гидросистемы.

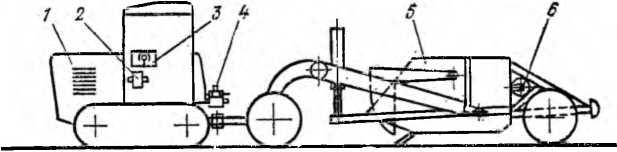

Самоходный скре-пёр ДЗ-11 выполнен аналогично скреперу ДЗ-20В и отличается от него лишь некоторыми конструктивными особенностями. Технологическая часть самого скрепера состоит из ковша с разгружающей стенкой и передней заслонкой.

Спереди снизу ковш оснащен основными и боковыми ножами. Сзади к ковшу поперечными связями присоединен буфер, на котором смонтированы задние ходовые колеса. Ковш хоботом тяговой рамы присоединен к поворотно-сцепному устройству одноосного тягача.

Тягач в этом агрегате заменяет переднюю ось прицепного скрепера. Колеса этой оси ведущие и для их привода на тягаче установлены двигатель и трансмиссия, а для управлений — кабина.

Рулевое управление агрегатом осуществляют путем поворотов в плане тягача относительно прицепного скрепера с помощью рулевой гидросистемы. Исполнительными органами гидросистемы служат рулевые гидроцилиндры, которыми тягач может поворачиваться в плане на угол 90° вправо или влево относительно скрепера. Этим обеспечивается минимально возможный радиус поворота агрегата в пределах его габарита по длине.

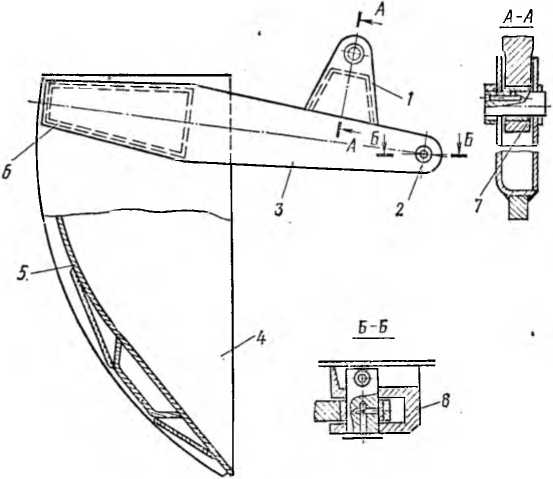

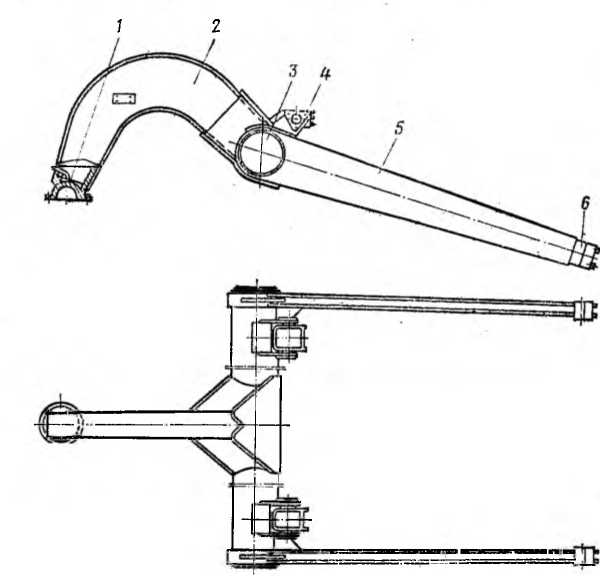

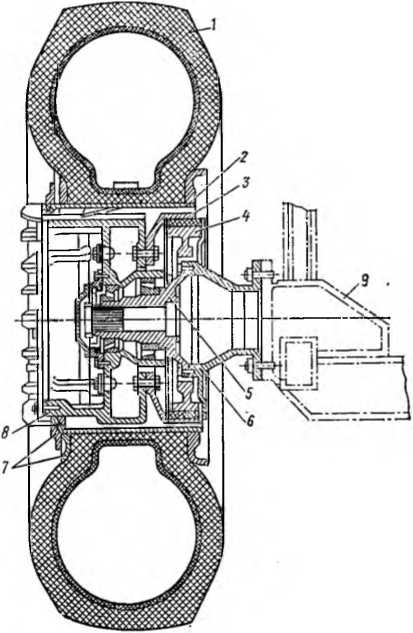

Поворотно-сцепное устройство скрепера показано на рис. 11. Тягач в плане поворачивается вокруг общей оси двух соосных вертикальных шкворней, сочленяющих оголовок хобота тяговой рамы скрепера с кронштейном поворотно-сцепного устройства.

Кронштейн снабжен вытянутой назад по ходу консолью, оканчивающейся поперечиной. К поперечине шарнирно присоединены корпуса рулевых гидроцилиндров. Головки штоков этих цилиндров соединены шарнирами с боковыми проушинами оголовка хобота. При работе цилиндров их штоки опираются на проушины оголовка хобота, а корпуса — на поперечину консоли кронштейна и, воздействуя на последнюю, поворачивают кронштейн относительно хобота.

Кронштейн соединен с поперечной связью рамы тягача двумя продольными соосными шкворнями, посаженными в отверстиях связи и нижних проушин кронштейна. Связь сварена с лонжеронами рамы тягача и опирается на балку моста колес тягача. При поворотах на шкворнях кронштейна вместе с ним благодаря шкворням поворачивается в плане и тягач.

Помимо соединения кронштейна с лонжеронами рамы тягача шкворни обеспечивают свободу боковых наклонов тягача относительно скрепера и наоборот. При прохождении колесами тягача боковых уклонов или неровностей пути тягач может наклоняться вправо или влево относительно оси шкворней. То же происходит при прохождении аналогичных участков пути колесами скрепера или одновременно колесами скрепера и тягача.

Взаимные боковые наклоны тягача и скрепера ограничены выступами на связи, контактирующими с упорами кронштейна. Угол одностороннего бокового наклона тягача или скрепера 15—20°. Этого достаточно для контакта всех четырех колес агрегата с опорной поверхностью при преодолении встречающихся в работе боковых уклонов и неровностей пути.

Ходовое колесо скрепера ДЗ-11 устроено аналогично колесу скрепера ДЗ-20В. Разница заключается в измененной конструкции полуоси и ее крепления к буферу, а также в использовании тормозов. Для скрепера ДЗ-11 тормоза необходимы из-за больших скоростей (до 40 км/ч), в четыре раза превышающих скорость движения скрепера ДЗ-20В.

Гидравлическое управление рабочими органами скрепера ДЗ-11 выполнено аналогично гидроуправлению скрепера ДЗ-20В; предусмотрены два гидроцилиндра подъема — опускания ковша, два гидроцилиндра управления заслонкой и два цилиндра привода задней стенки. Применением последних двух цилиндров гидросистема скрепера ДЗ-11 отличается от гидросистемы скрепера ДЗ-20В. У скрепера ДЗ-11 все шесть гидроцилиндров одинаковы по конструкции и размерам (диаметру поршня и ходу штока). Насосы, гидрораспределитель и масляный бак гидросистемы расположены на тягаче. Насосы приводятся в действие от двигателя тягача.

Самоходный скрепер ДЗ-13 подобен по схеме и конструкции скреперу ДЗ-11, но в нем изменена форма металлоконструкции.

Для повышения точности планировочных работ при формировании продольных уклонов строящихся дорожных насыпей и выемок, гидротехнических сооружений (плотин, дамб), взлетно-посадочных полос аэродромов, полей под заливные сельскохозяйственные культуры и других агротехнических объектов для скреперов с загрузкой движущим усилием создана система автоматического управления «Стабилоплан-1». Система обеспечивает автоматическую стабилизацию продольного углового положения ковша скрепера при выполнении планировочных работ, т. е. дает возможность автоматически выдерживать заданный уклон продольного профиля строящегося земляного сооружения.

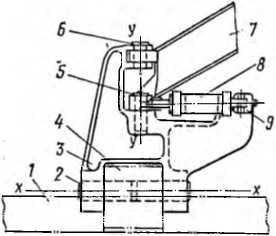

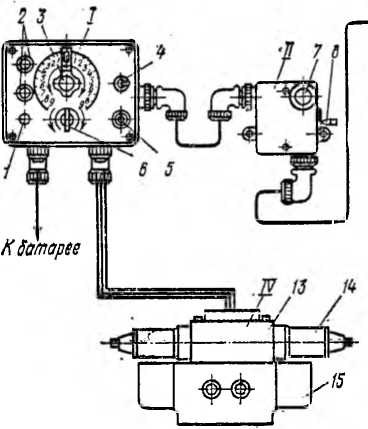

Такой системой оснащают прицепные скреперы ДЗ-20В с гидравлическим приводом рабочих органов. Система «Стабилоплан-1» состоит из унифицированных приборов, монтируемых на тракторе и буксируемом им скрепере. На тракторе в кабине водителя установлены блок управления и пульт дистанционного управления, а на задней части трактора размещен электрогидрозолотник 4 управления. На заднем буфере скрепера с помощью универсального монтажного устройства установлен преобразователь углового положения ковша.

Блок задает требуемый продольный уклон и изменяет сигнал преобразователя в команду, передаваемую электрогидрозолотнику управления. Пульт дистанционно управляет электрогидрозолотником для изменения глубины резания грунта ковша при автоматическом управлении процессом и включает — отключает автоматический режим управления.

Реверсивный электрогидрозолотник управляет гидроцилиндрами подъема — опускания ковша соответственно командам блока при автоматическом режиме управления.

Преобразователь следит за продольным углом расположения ковша в плоскости движения и вырабатывает электрические сигналы, передаваемые на блок при отклонениях ковша от заданного углового положения. Преобразователь прикреплен с помощью монтажного устройства на кронштейне, приваренном к буферу ковша около задних колес скрепера. Благодаря креплению хомутом преобразователь может поворачиваться в монтажном устройстве при выведении зуба защелки системы «Стабилоплан-1» из зацепления с зубчатым сектором. Положение сектора относительно неподвижного хомута устанавливают и фиксируют регулировочными болтами.

Корпус преобразователя можно поворачивать относительно зубчатого сектора (при выключенной защелке) на угол в пределах 29° от нейтрали в обе стороны, что соответствует грубой настройке преобразователя на заданный угол планирования поверхности. Кроме того, корпус преобразователя вместе с зубчатым сектором можно повернуть относительно неподвижного хомута на угол в пределах 8Q с помощью регулировочных болтов, что соответствует точной настройке преобразователя на заданный угол положения ковша для выполнения продольного планирования. Лампочка-индикатор сигнализирует о точной установке преобразователя в нужное положение.

В корпусе преобразователя свободно подвешен маятник, фиксирующий вертикаль при заданном угловом положении ковша. При изменении углового положения ковша изменяется и угловое положение корпуса преобразователя относительно вертикали, фиксируемой маятником. Маятник соединен с подвижным контактом потенциометра, включенного в мостовую электрическую схему, которая является частью электросхемы системы управления. При изменении углового положения корпуса преобразователя относительно маятника потенциометр вырабатывает электрический сигнал, передаваемый через пульт управления II блоку управления I. Потенциал электрического сигнала пропорционален величине углового отклонения корпуса преобразователя, а следовательно, и ковша скрепера от заданного положения.

На пульте II предусмотрена кнопка «Автомат» для включения (выключения) системы в режим автоматического управления и переключатель «Вверх — вниз», изменяющий толщину стружки грунта, срезаемого ножами ковша в процессе планирования в автоматическом режиме работы.

В блоке управления I установлены включатель питания системы током от аккумуляторной батареи; предохранители, защищающие систему от перегрузок током; рукоять задатчика потенциометра с градуированной в процентах шкалой «Уклон — подъем», с помощью которой задается угловое положение ковша; включатель режима настройки системы; рукоятка регулятора потенциометра, устанавливающая степень чувствительности системы; сигнальная лампочка, показывающая работоспособность системы при автоматическом режиме управления.

Электрогидрозолотник IV состоит из двух объединенных в общий блок золотников — золотника электроуправления и главного трехпозиционного четырехходового золотника с открытым проходом масла из насоса в бак и запертыми полостями цилиндров при нейтральном положении золотника.

Золотник оснащен электромагнитами, которые включаются по сигналам, поступающим от блока управления. Золотник управляет работой главного золотника.

У скрепера, оборудованного системой «Стабилоплан-1», гидравлическая схема привода рабочих органов дополняется блоком золотников с электромагнитным приводом, переключаемым с помощью блока управления. Блок служит для подъема и опускания ковша в автоматическом режиме работы.

Блок золотников включает золотник управления и главный золотник. Золотники соединены внутренними каналами и параллельно подключены к напорной гидролинии дополнительного насоса и к сливной гидролинии с общим фильтром.

Электромагниты золотника управления намагничиваются соответственно электросигналами от блока управления и перемещают золотник в положения подачи масла к торцовым полостям главного золотника. При подаче масла в одну из торцовых полостей золотник соответственно перемещается под давлением масла и направляет основной поток масла в соответствующие полости гидроцилиндров, вызывая тем самым подъем или опускание ковша для восстановления его заданного углового положения. После прекращения электросигнала от блока управления золотники возвращаются в нейтральное положение с помощью нуль-установочных пружин и действие гидроцилиндров подъема — опускания ковша прекращается.

Предохранительный клапан защищает дополнительную гидросистему от перегрузок. Блок с помощью обратного клапана обеспечивает полнопоточный пропуск масла в штоковые полости гидроцилиндров ковша при его подъеме и благодаря гидродросселю ограничивает скорость опускания ковша. Это необходимо при автоматическом режиме работы, чтобы не прерывать поток масла, подаваемого в поршневые полости цилиндров ковша. При неавтоматическом режиме работы, когда система отключена кнопкой, масло, нагнетаемое насосом, свободно сливается через золотник и фильтр в бак. В этом случае приводом рабочих органов скрепера машинист управляет вручную с помощью гидрораспределителя.

Переключателем «Вверх — вниз» пульта машинист передает электрические сигналы на электромагниты золотника управления, что при автоматическом режиме работы позволяет изменять толщину срезаемой стружки грунта соответственно тяговой нагрузке трактора. После перевода в нейтральное положение переключателя «Вверх — вниз» система автоматического управления восстанавливаетзаданноеугловое положение ковша, сохраняя измененную толщину срезаемой стружки грунта.

Скрепер, оснащенный системой «Стабилоплан-1», работает следующим образом. Кнопкой подключают систему к питающей батарее аккумуляторов. Перед началом первой загрузки рукояткой устанавливают задатчик углового положения ковша на заданный угол (в процентах) планируемой поверхности. Затем с помощью ручного распределителя опускают ковш ножами на поверхность грунта и нажимают кнопку, включающую в работу автоматический режим управления. Переключателем («Вверх — вниз») устанавливают глубину резания грунта ножами ковша (толщину стружки) соответственно тяговой загрузке трактора. В процессе наполнения ковша его подъемом — опусканием управляет система «Стабилоплан-1». По окончании наполнения ковша кнопкой выключают автоматический режим управления и ручным распределителем поднимают ковш в транспортное положение, затем направляют скрепер в место выгрузки грунта, а оттуда в забой.

В последующих циклах работы машинист включает автоматический режим перед началом наполнения ковша и отключает его по окончании наполнения, переходя на режим ручного управления при транспортных и разгрузочных операциях.

Система «Стабилоплан-1» обеспечивает шаг ступенчатой установки планируемого уклона 8 ± 0,9°, диапазон плавной установки планируемого уклона ±8,8°, диапазон установки планируемого уклона ±48°. Эта система значительно облегчает труд машиниста и обеспечивает планирование заданных уклонов со среднеквадратичным отклонением не более ±4 см от средней линии проектного профиля.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Классификация и конструкция скреперов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы