Строй-Техника.ру

Строительные машины и оборудование, справочник

Упомянутые выше средства для визуализации формы модели позволяют разработать подробную компоновку кузова (сетка с шагом 10 см), которая в дальнейшем служит основанием для выполнения детальных чертежей и проектирования оснастки, необходимой для изготовления прототипов. Компоновку целесообразно чертить на алюминиевых листах 8, чтобы ею можно было пользоваться длительное время. При использовании электронных чертежно-измерительных устройств компоновка не обязательна, так как этот метод позволяет автоматически вычертить отдельные сечения в требуемой проекции. В этом случае конструктору требуется только добавить указания, необходимые для изготовления детали, что существенно экономит время. Таким образом вычерчиваются все чертежи важнейших деталей кузова. Ниже рассмотрены только несущие, безрамные стальные кузова, которые в Европе применяются практически для всех легковых автомобилей, а в США являются преобладающими. Современная форма европейского рамного кузова показана на рис. 1. Указанная очень жесткая рама состоит из профилей коробчатого сечения и штампованных поперечин; посредством 16 резинометаллических опор рама соединена с кузовом, который выполнен в соответствии с изложенными выше принципами.

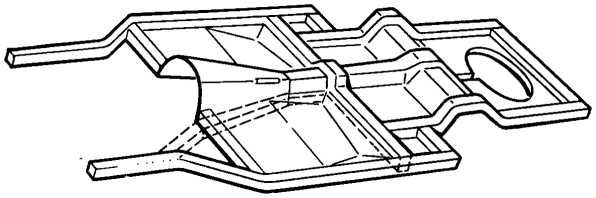

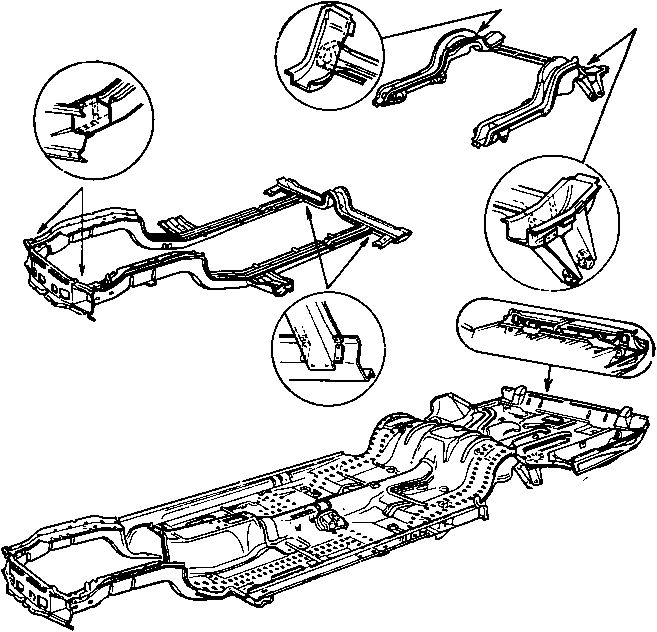

Конструирование деталей пола. Одновременно с конструированием агрегатов шасси следует разрабатывать нижние детали кузова, так называемые детали пола. Пол кузова представляет собой платформу, к которой крепят агрегаты шасси и жестко приваривают верхнюю часть кузова; необходимая жесткость конструкции обеспечивается специальной рамоподобной или вильчатой формой панели и приваренным к ней профилем коробчатого сечения. Монтаж агрегатов шасси осуществляется чаще всего снизу. Детали пола, отражающие его структуру» приведены на рис. 2 (показаны возможные решения для автомобиля с двигателем, расположенным спереди). Возможно исполнение нижней части кузова в виде оболочки, такая конструкция жестче и технологичнее в изготовлении. Однако подобную конструкцию предпочтительнее применять тогда, когда силовой агрегат устанавливается на вспомогательной раме и через изолированную прокладку крепится к средней части кузова с помощью резьбового соединения. Дальнейшая конструкторская работа концентрируется вокруг установки агрегатов, при этом в дополнение к тому, что изложено в п. 2.2, следует учитывать вопросы» рассмотренные ниже.

Рис. 1. Каркас кузова и рама автомобиля «Ситроен Ц-икс»

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рис. 2. Обычный пол сварной конструкции

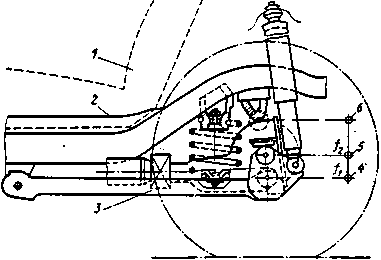

Положение задней подвески и карданного вала. Конструктивное исполнение задней части пола автомобиля классической компоновки зависит не только от выбранного расположения сидений, но и от типа задней подвески. Так как модель и чертеж строятся исходя из конструктивного веса, а изображение задних колес соответствует этой нагрузке, то силовой контур основания пола в задней части может быть определен лишь с учетом максимального хода подвески, заданного конструкцией шасси.

Рис. 3. Изгиб лонжеронов сзади и хода задней подвески:

1 — контур заднего сиденья; 2 — тоннель; 3 — задний шарнир карданного вала; 4—6 — положения центра колеса соответственно при снаряженном весе автомобиля, конструктивной нагрузке

Согласно стандарту SAE J 1100 конструктивный вес равен сумме снаряженного веса автомобиля и веса пассажиров, багажа или груза, оговоренного изготовителем. Вес каждого пассажира принимается равным 680 Н.

При наполовину сжатом буфере зависимой подвески колес необходимый изгиб лонжеронов равен сумме диаметра балки моста и зазора 10 мм; контур пола в задней части автомобиля определяется самым высоким расположением балки моста. В остальном форма несущих элементов задней части кузова зависит от конструкции выбранной подвески: например, если подвеска рычажнопружинная, то в местах опирания пружин основание должно быть усилено, так как все силы, воспринимаемые подвеской, концентрируются в точках опирания пружин. Следует проверить возможность касания задним карданным валом пола при отсутствии буферов сжатия подвески. Желательно иметь дополнительный резиновый буфер, чтобы исключить это. При независимой подвеске колес положение картера заднего моста и карданного вала относительно пола зафиксировано, что позволяет расположить заднее сиденье ниже и иметь тоннель меньшей высоты. Однако в связи с этим необходимо иметь прочные кронштейны крепления картера моста и опор рычагов, для чего требуется устанавливать усилители в точках крепления, расположенных на силовых элементах основания пола. Что касается определения изгиба лонжеронов, то вместо диаметра балки моста следует учитывать диаметр приводного вала и зазор по высоте, в результате чего изгиб может получиться небольшим. При обоих типах подвески (зависимой и независимой) уже на этом этапе проектирования следует обдумать размещение глушителей.

Затем следует уточнить форму пола и арок задних колес в зоне перемещения их с учетом поперечного перемещения, возможного при одностороннем ходе подвески. Таким образом определяется расстояние между задними лонжеронами. Далее, зная ширину салона и предполагаемый наружный контур кузова, можно окончательно установить колею задних колес, при этом следует учитывать пространство, необходимое для установки цепей противоскольжения (между шинами и арками колес в любом положении колеса должен быть зазор, равный по меньшей мере 40 мм).

При приводе на передние колеса, а также при двигателе, расположенном сзади, задача упрощается, поскольку в этом случае не требуется учитывать перемещения карданного и приводных валов. Выбранный тип задней подвески предопределяет конструкцию нижней части кузова; при этом все названные выше критерии остаются в силе. Задние подвески переднеприводных и заднеприводных автомобилей позволяют использовать более низкое размещение заднего сиденья.

Для легковых автомобилей при первых решениях по конструкции за основу принимают второй случай нагружения. В соответствии с этой нагрузкой наносится компоновочная сетка, например верхняя кромка порога расположена на расстоянии 300 мм от дороги— это равнозначно линии сетки 300 мм.

Чтобы исключить слишком низкое положение автомобиля при допустимом общем весе, советуем в соответствии с рекомендациями ЕЭК ООН расчетный конструктивный вес автомобиля увеличивать на каждого человека на 70 Н багажа. Нагрузку автомобиля важно знать при расчете подвески, а также при проверке готового автомобиля.

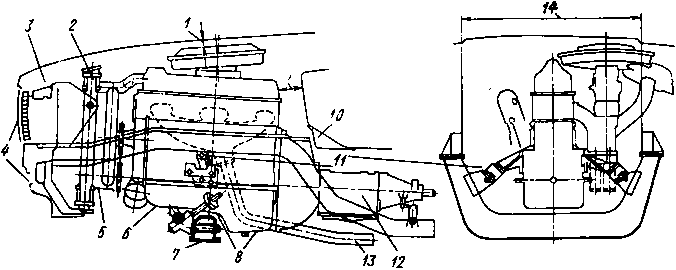

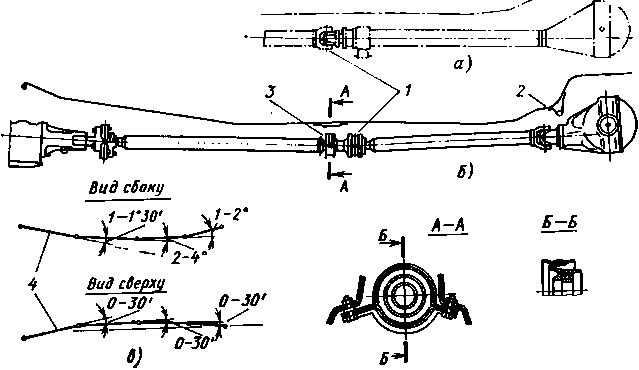

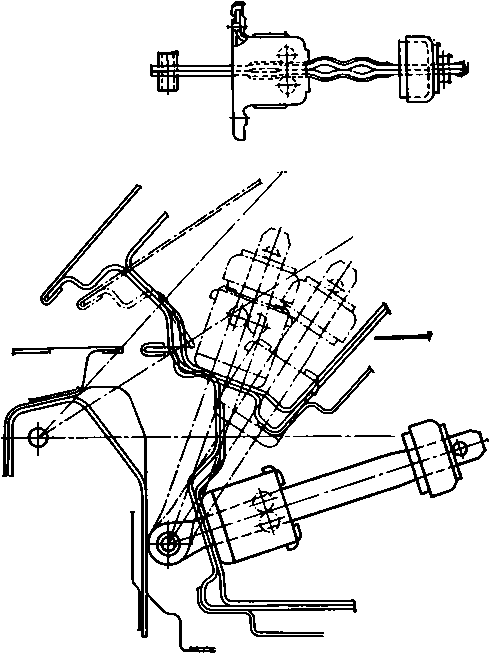

Положение передней подвески, двигателя, коробки передач, рулевого управления, педалей. Сначала рассмотрим автомобили с двигателем, расположенным спереди и с приводом на задние колеса. На этом этапе следует еще раз проверить предварительно принятое положение двигателя, обратив особое внимание на конструкции масляного поддона и опоры передней подвески, а также на обеспечение достаточного дорожного просвета под картером маховика. Нередко одним этим уже определяется продольный наклон двигателя, который должен быть точно согласован с положением карданного вала. Необходимое расстояние между передними лонжеронами определяется с учетом размещения всех навесных агрегатов двигателя (генератора, компрессора кондиционера и др.) и возможности установки двигателя снизу на изготовляемый автомобиль. Независимо от этого следует сохранить возможность установки двигателя сверху при ремонте и техническом обслуживании. На рис. 4 приведены требования, которые следует соблюдать при размещении двигателя. Предельные углы между валами в карданных шарнирах должны быть проверены при всех возможных положениях задней подвески (зависимой). При той частоте вращения карданного вала, которая имеется в современных автомобилях, одновальная карданная передача (двухшарнирный вал) допустима только в том случае, если длина вала меньше 1300 мм. Как пояснено в разд. 2.2.5.1, почти всегда следует ориентироваться на карданный вал, состоящий из двух валов (трехшарнирный вал), предельные углы в шарнирах которого также необходимо проверить при всех положениях моста. Необходимо стремиться к тому, чтобы при конструктивном весе автомобиля углы в карданных шарнирах по возможности были равны нулю, тогда для крайних положений подвески будет легко определить угловые отклонения. Такое последовательное исследование позволяет правильно определить высоту размещения промежуточной опоры карданного вала. Для соблюдения указанных выше условий, в связи с этим иногда даже требуется корректировка угла продольного наклона двигателя. Промежуточная опора карданного вала очень чувствительна — следует предусмотреть достаточный зазор (по меньшей мере 20 мм) между поддоном двигателя и поперечиной. Расстояние от поддона двигателя до дороги определяется минимальным дорожным просветом в нагруженном состоянии (160 мм), а также объемом масла и степенью защиты поперечиной подвески;

Рис. 4. Схема установки двигателя:

1 — зазор между капотом и деталями двигателя должен быть не менее 30 мм. Если необходимо, то двигатель устанавливают с наклоном вбок; 2 — радиатор должен располагаться таким образом, чтобы вентилятор обдувал его по всей площади. При вентиляторе с независимым приводом (например, электрическим) это требование остается в силе, но компоновочные возможности в этом случае шире; 3 — передняя поперечина применяется в целях лучшего восприятия ударов при авариях и для сохранения жесткости при кручении, выполняется из профиля коробчатого сечения; 4—отверстия поступления воздуха для охлаждения и вентиляции отсека двигателя. Поступление воздуха к двигателю сбоку не зависит от скоростного напора при движении автомобиля. Дополнительные отверстия для поступления воздуха под решеткой радиатора должны располагаться таким образом, чтобы они не закрывались бампером или номерным знаком; 5 — кожух вокруг вентилятоа используется в целях увеличения его производительности и уменьшения размеров радиатора. Необходим радиальный зазор по меньшей мере 40 мм для компенсации перемещений двигателя. Чтобы сохранять доступ воздуху, расстояние между сердцевиной радиатора и вентилятором не следует принимать менее 50 мм. Без кожуха этот размер уменьшается до 20 мм. (Имеется множество моделей автомобилей, в которых указанные параметры имеют меньшие значения.— Примеч. ред.); 6 — следует обратить внимание на то. чтобы масляный поддон снимался без демонтажа других агрегатов. Возможно следует предусмотреть небольшой лючок, который бы позволял осуществлять контроль и очистку масляного фильтра; 7 — поперечину передней подвески желательно выполнить в виде защитного экрана, предохраняющего двигатель; 9 — необходим достаточный зазор между двигателем и переднем щитом салона, чтобы предотвратить интенсивный нагрев и обеспечить возможность установки других элементов. Картер сцепления вместе с коробкой передач должен выниматься без демонтажа или ослабления креплений двигателя. При этом особое внимание следует обратить на доступ к верхним болтам картера; 10 — в целях повышения жесткости кузова на кручение, по меньшей мере, в нижней части переднего щита салона следует предусмотреть поперечину коробчатого сечения (если верхнюю часть щита нельзя выполнить двустенной или коробчатого сечения); 11 — передние опоры двигателя должны располагаться вблизи центра тяжести силового агрегата, по возможности с широкой базой и перед приемной трубой выпуска отработавших газов; 12 — положение центра коленчатого вала и его размещение в пространстве определяются положением радиатора, дорожным просветом и конструкцией задней оси, а также типом карданной передачи (двух- или трехшарнирный карданный вал); 13 — трасса системы выпуска отработавших газов, чаще с двумя глушителями, должна резко опускаться вниз для предотвращения перегрева. Следует обратить внимание на дорожный просвет, а также на возможность размещения дополнительных глушителей или нейтрализаторов отработавших газов; 14 — расстояние между лонжеронами должно выбираться таким, чтобы имелась возможность установки и снятия двигателя сверху и снизу, по возможности, без снятия дополнительных агрегатов, например, компрессора кондиционера пли насоса усилителя рулевого управления к вибрациям, поэтому поперечина, к которой крепится эта опора, должна быть прочной. В этом случае поперечина сможет также служить опорой основания переднего сиденья. Желательно промежуточную опору виброизолировать от кузова и крепить с помощью легкого кронштейна к нижней части кузова.

На основании окончательного решения по размещению двигателя, коробки передач и карданного вала устанавливают размеры и форму центрального тоннеля, который при традиционной конструкции (двигатель — главная передача) сильно выступает в салоне. Отделенная главная передача или передача «трансэксл» позволяют получить более удачные решения и, к тому же, заменяют промежуточную опору карданного вала. После определения положения тоннеля можно проверить размещение педалей. Пространство, используемое для размещения педалей, ограничено по ширине контуром тоннеля и боковой внутренней панелью кузова, причем слева от педали сцепления должно оставаться место для постановки левой ноги в нерабочем состоянии. Вследствие этого нежелательно иметь арки колес, выступающие внутрь салона. На рис. 50 показаны рекомендуемые соотношения между размерами, определяющими положения педалей, по стандарту DIN 73001.

Рис. 5. Положение карданного вала при конструктивной нагрузке (двух- и трехшарнирный вал). Эластичное крепление промежуточной опоры (схема):

а — двухшарнирный вал с промежуточным шарниром фирмы <Опель> (углы в шарнирах равны О—Г); б — трехшарнирный вал; в— допустимые углы при трехшарпирном карданном вале; 1 — шарнир равных угловых скоростей (в основном); 2— центральный буфер; 3 — центральная опора; 4 — ось двигателя

При заднеприводной компоновке автомобиля не возникает каких-либо больших трудностей по конструктивному исполнению нижней части кузова. Остается только обеспечить легкую установку и снятие силового агрегата. Силовые элементы пола по конструкциям относительно просты, и на них требуется предусмотреть только точки крепления двигателя, опор рычагов подвесок и пружин. Установка передней подвески и педалей также не вызывает трудностей, тем более что в оформлении передней части пола имеется полная свобода выбора. Однако следует убедиться в том, что арки передних колес не выступают слишком далеко в салон, поскольку это затрудняет проектирование. При данной схеме автомобиля такая ошибка допускается довольно часто, так как связана со стремлением получить меньшие габаритные размеры автомобиля путем укорачивания базы колес, а следовательно, меньшую массу и стоимость автомобиля.

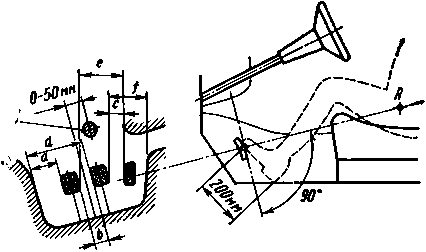

Рис. 6. Расположение педалей, рекомендуемое в проекте стандарта DIN 73001:

Рекомендуемые размеры: а=130 мм; 6=60 мм; с=70 мм; d=260; е=200 мм, / = 170 мм. По действующему правилу R 35 ЕЭК ООН а>50 мм (В оригинале указан размер 120 мм, однако в Правилах а>50 мм. — Примеч. пер.), с=50— 100 мм, f>130 мм

Переднеприводная компоновка также создает определенную свободу в конструировании деталей пола, а при оформлении задней части автомобиля проектировщик имеет еще большую свободу. Передняя часть автомобиля определяется способом установки двигателя (продольное или поперечное), причем в первом случае форма передней части тоннеля зависит от размеров коробки передач и влияет на расположение педалей точно так же, как в автомобиле классической компоновки. Отсутствие карданного вала и привода к задним колесам в значительной мере облегчает конструктивное оформление нижней части кузова.

Положение топливного бака, системы выпуска отработавших газов и запасного колеса. В п. 2.2.6 были рассмотрены основные проблемы, которые приходится решать при размещении топливного бака. В данном разделе мы коснемся вопросов конструкции заливной горловины топливного бака и ее вентиляции, так как размещение заливной горловины иногда вызывает затруднения. Заливное отверстие должно всегда располагаться как можно выше верхнего края топливного бака (по меньшей мере на 15 см), чтобы обеспечить легкую заправку бака и возможность его вентиляции. Заливная горловина бака может быть выведена на боковину, противоположную стороне водителя. Бак и горловина по возможности должны быть единым целым. Уплотнение между горловиной и кузовом обычно осуществляется с помощью эластичной манжеты. Использование отдельной горловины бака из пластмассы, необходимой по технологическим требованиям, и соотвественно — эластичной соединительной манжеты между горловиной и баком, очень проблематично с точки зрения безопасности и несколько выше по стоимости. Горловину все-таки лучше приваривать к пластмассовому баку (пластмассовые баки согласно Правилу ЕЭК ООН должны удовлетворять требованиям специальных предписаний!). Если бак располагается под полом багажника, то горловина может быть выведена назад, с учетом, что заливное отверстие расположится достаточно высоко. Впуск атмосферного воздуха при разрежении в баке и выход воздуха при избыточном давлении в простейшем случае происходит через пробку бака. Если пробка должна прилегать плотно, например, при низком ее расположении, то следует предусматривать отдельный сапун, возможно, даже и расширительный бачок. Вентиляционная система будет необходима тогда, когда в ФРГ вступит в силу запрет на выпуск паров бензина в атмосферу в целях уменьшения загрязнения окружающей среды (в США такое предписание уже принято). В этом случае воздушная трубка соединяется со специальным фильтром и адсорбером, расположенным в подкапотном пространстве и предназначенном для поглощения паров горючего в системе питания двигателя. Прокладка трассы воздухопровода и ее крепление с помощью пружинных зажимов осуществляются таким же образом, как и для топливопровода. Бак к кузову лучше всего крепить посредством упругих стальных лент, чтобы по возможности предотвратить отрыв бака и повреждения его при авариях. Для выполнения этого требования на нижней части кузова должны быть предусмотрены места для крепления бака. Кроме того, конфигурация днища бака должна обеспечивать возможность полного использования его содержимого.

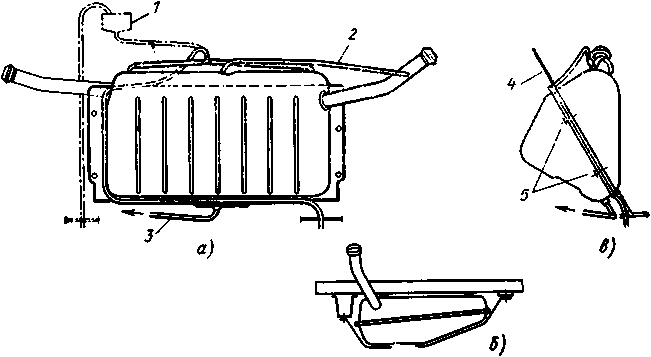

Рис. 7. Различные способы размещения топливного бака, система воздушной вентиляции и крепление топливного бака:

а — система двусторонней вентиляции бака с расширительным бачком или без него; б — размещение бака под полом (бак крепится с помощью стальных лент); в — размещение бака за спинкой заднего сиденья; 1 — расширительный бачок объемом 0,5—1 л, 2 — трубка вентиляции заливной горловины; 3 — топливопровод, идущий к двигателю; 4 — перегородка; 5 — места крепления топливного бака за сварные фланцы

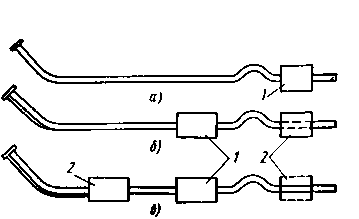

Рис. 8. Различные способы размещения глушителей системы выпуска отработавших газов:

42 — с одним основным глушителем (неудачная конструкция с точки зрения колебаний и акустики, а также противодавления); О —с двумя приемными трубами, основным глушителем и дополнительным глушителем позади него (система является удовлетворительной с точки зрения противодавления): в — с двумя приемными трубами, основным глушителем и двумя дополнительными, один располагается перед ним, а второй — позади него, последнего может не быть (оптимальное размещение глушителей, высокоэффективное поглощение шума): 1 — основной глушитель; 2 — дополнительный глушитель

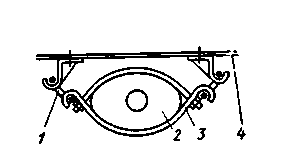

Рис. 9. Упругая подвеска глушителя системы выпуска отработавших газов:

1 — упругое звено (резиновое кольцо или лента); 2 — глушитель; 3 — стяжная лента; 4 — пол

При размещении системы выпуска отработавших газов особые трудности возникают с установкой двух приемных труб глушителя (часто при рядных двигателях и всегда при V-образных), так как оба отводящих трубопровода по соображениям вибростойкости * должны соединяться в одном резонаторе, имея лишь определенную длину. Подробнее об этом смотрите в работе и на рис. 8. В поперечинах, располагающихся под полом, должны быть предусмотрены такие углубления, чтобы необжатые трубы системы выпуска могли размещаться в них и при этом сохранялся минимальный дорожный просвет, равный 180 мм при конструктивном весе. Кроме того, должен оставаться достаточный зазор между полом и трубами (по меньшей мере 50 мм), чтобы исключался сильный нагрев пола. Это особенно важно в том случае, когда для уменьшения токсичности отработавших газов необходимо устанавливать химические реакторы, которые нагреваются до очень высокой температуры и для размещения которых требуется больше места, чем для обычных глушителей. Особого внимания требуют эластичные элементы крепления глушителей и труб, поскольку они постоянно испытывают воздействие больших сил вибраций. Для предотвращения колебаний элементы крепления следует располагать в центрах колебаний, т. е. по возможности ближе к жесткой поперечине и ни в коем случае не устанавливать посередине большой металлической поверхности. Типичная конструкция такой эластичной подвески глушителя показана па рис. 9.

Рис. 10. Почти вертикальное размещение запасного колеса возле боковой стенки багажника (крепление с помощью ленты)

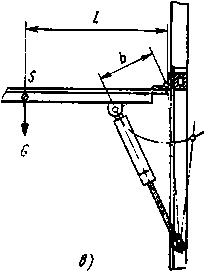

Некоторые данные по конструкции деталей пола. Пример конструкций передней и задней частей основания пола, а также поперечин показан на рис. 11. Для изогнутых передних и задних лонжеронов технология изготовления (изогнутый U-образный профиль или штампованная деталь с отбортовкой) определяется их формой. Поперечины могут располагаться как над полом, так и под полом, образуя с ним коробчатые сечения. Следует стремиться по возможности к простым прямоугольным или лучше к квадратным поперечным сечениям, так как они работают эффективно на кручение и изгиб. В общем случае для этих целей пригодна полая балка, у которой повышенный момент сопротивления сечения достигается путем расположения материала на периферии; фланцы для приварки кронштейнов лучше всего располагать по нейтральной оси сечения в зоне минимальных напряжений, поскольку фланцы, особенно при низком качестве сварки, склонны к надломам» Соединение балок должно осуществляться таким образом, чтобы изгибающий и крутящий моменты воспринимались ими по возможности без прогибов. Для того чтобы оценить конструкции» сложных узлов, для них можно сделать модели (например, из плексигласа). Толщина различных деталей пола выбирается не только с учетом напряжений, но и во многом с учетом возможности изготовления детали методом вытяжки, так как от этого сильно зависит величина принимаемой толщины.

Рис. 11. Рама и пол (фирма «Опель»)

В качестве материала используется только листовая сталь по стандартам DIN 1541 и DIN 1623, которая поставляется с интервалом изменения толщины 0,1 мм. Подробности см. в п. 5.1.8. В целях обеспечения коррозионной стойкости некоторые детали, работающие в агрессивной среде, изготовляют из оцинкованной листовой стали. Для предотвращения возникновения опасных вибраций больших панелей их жесткость увеличивают с помощью выштамповок, см. п. 6.1.2.1, причем следует обратить внимание на их правильное расположение и форму (выдавки должны быть четкими).

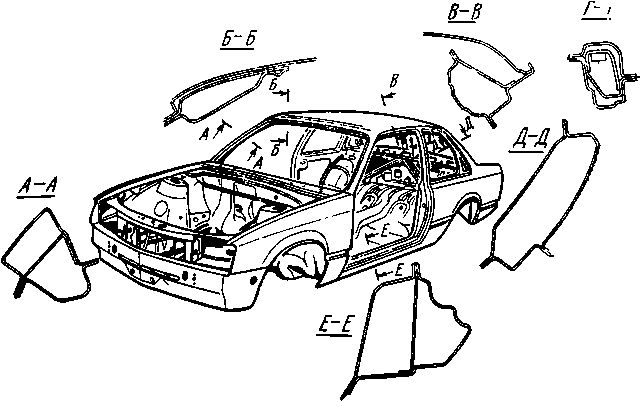

Рис. 12. Несущий цельнометаллический кузов с типичными сечениями элементов каркаса (автомобиль «Опель рекорд» выпуска 1978 г.)

Черный кузов. По конструкции кузова можно привести только общие данные и положения, так как конструкция кузова в значительной степени зависит от его формы и типа, технологических возможностей и программы выпуска. Чаще всего сначала выполняют чертежи деталей наружной поверхности (крыша, боковины, капот, крышка багажника, крылья, панели дверей), так как на разработку вытяжных штампов, необходимых для их изготовления, затрачивается больше времени, чем на все остальное. Одновременно следует разрабатывать конструкцию внутренних деталей, поскольку все цельнометаллические кузова для достижения необходимой прочности выполняют двухстенными. Наружные детали определяют форму кузова и жесткость его внешней поверхности, а внутренние усилители и детали обеспечивают необходимую жесткость каркаса при кручении и изгибе под нагрузками, возникающими при движении автомобиля, которые нельзя воспринять только основанием кузова. Конструктивные особенности, связанные с обеспечением деформируемости, определяемой по условиям безопасности, в общих чертах были описаны в п. 3.5. Особую роль играют дверные стойки кузова, соединяющие крышу, боковину и пол. Что касается конструктивного исполнения кузова, то для него в целом остаются верными те же принципы, что и для пола (см. выше). При имеющемся многообразии форм конструктивные исполнения кузова тоже очень различные. В качестве примера можно привести схему типичного кузова автомобиля массового производства, на которой также показаны важнейшие сечения. Наряду с требованиями по жесткости, конструкцию кузова в значительной степени определяет технология изготовления; штампуемые детали должны конструироваться с учетом допустимой глубины вытяжки используемого материала, обладать формой, обеспечивающей необходимую жесткость и приемлемый коэффициент использования материала, т. е. при их изготовлении должны быть незначительные потери металла на обрезку, детали должны обеспечивать хорошую собираемость при применении точечной сварки. Необходимость разделения штампованных деталей на части вызывает применяемая технология, поэтому это разделение должно обсуждаться с момента начала конструирования во всех деталях. Деление кузова на узлы может быть осуществлено двумя путями: продольным и поперечным членением. В настоящее время предпочитают их комбинацию, так как целый кузов невозможно изготовить из одной заготовки. В частности, обе боковины сваривают из двух отдельных штампованных деталей или, что возможно только для небольших двухдверных автомобилей, каждую сторону изготовляют только из одной наружной и одной внутренней штампованных деталей. В этом случае боковые штампованные детали простираются от передней стойки до конца автомобиля, включая проемы дверей и боковых окон. Преимущество такой конструкции заключается в том, что детали получаются очень точными по размерам, что облегчает подгонку дверей и окон. Для небольших четырехдверных автомобилей этот метод тоже применяют, однако для упрощения изготовления центральную стойку часто вваривают как отдельную штампованную деталь. Если позволяют размеры штампа, то крышу с передним и задним проемами окон можно изготовить из одного цельного листа металла, тогда эти проемы получаются очень точно по размерам. Если такое решение невозможно, то переднюю и заднюю стойки вместе с переходными зонами изготовляют отдельно и затем приваривают к крыше. Передний щит и задняя панель кузова, крыша, боковины и пол создают салон автомобиля, который сваривается в комбинированном свалочном приспособлении (главном кондукторе) после того, как предварительно подсобраны внутренние панели боковин и внутренняя рама крыши. Сварных швов на наружной поверхности кузова по возможности следует избегать. Если это обеспечить невозможно, то швы, по крайней мере, должны быть минимальной длины.

Конструкцию переднего щита следует хорошо продумать, поскольку щит не только служит разделительной перегородкой между салоном и отсеком двигателя, но и является важнейшим поперечным элементом каркаса салона, в значительной степени определяющим его жесткость при кручении. Поэтому передний щит должен быть двухслойным, или, по меньшей мере, усилен в нижней части приварной деталью коробчатого сечения. Лишь в этом стучае * передний щит будет достаточно жестким соединительным элементом между порогами, передними стойками и лонжеронами. Жестко приваренные элементы, направляющие воздух, могут увеличить поперечную жесткость щита. Кроме того, при конструировании следует учитывать значительные силы, возникающие в точках крепления элементов управления автомобиля (узлы управления сцеплением, рабочими тормозами или стояночным тормозом) на переднем щите, а также рулевого механизма. Приведенные в качестве примера эскизы показывают возможные конструктивные исполнения.

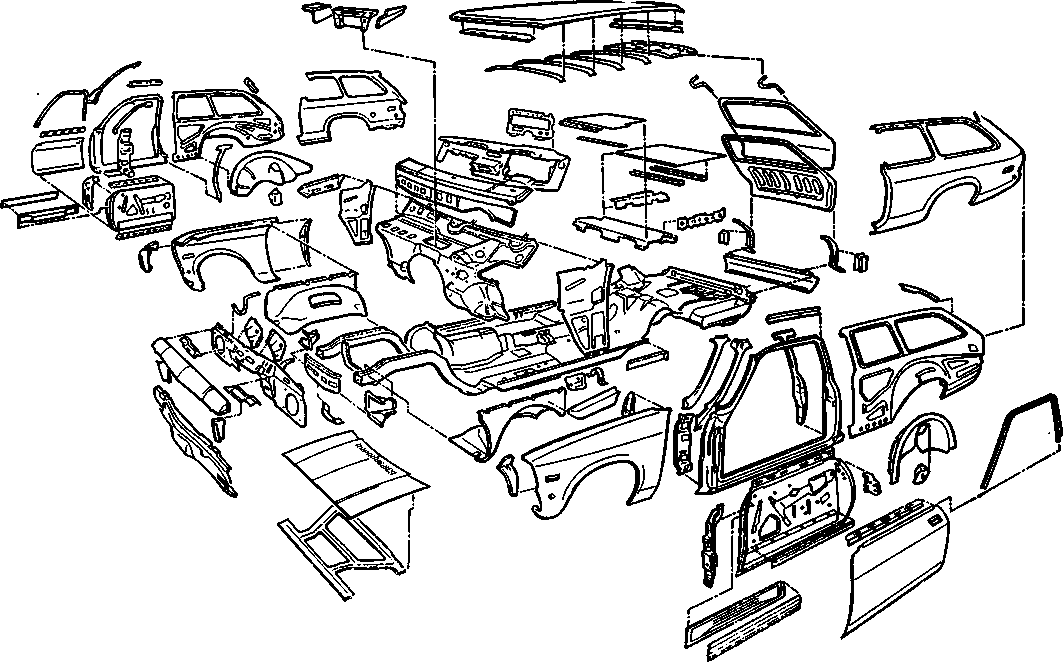

Рис. 13. Важнейшие детали двухдверного цельнометаллического кузова с откидной задней дверью

Конструкция задней части автомобиля не вызывает при проектировании больших затруднений и целиком определяется формой автомобиля. На рисунке показана конструкция задней части кузова фастбек с откидной задней дверью.

Особая тщательность требуется при конструировании передней части автомобиля. В процессе конструирования этой части автомобиля наряду с остальными требованиями (монтаж и демонтаж двигателя, направление потока холодного воздуха, подвеска передних колес) следует принимать во внимание требования по пассивной безопасности. Капот может крепиться на шарнирах (петлях) спереди или сзади. Чтобы исключить проникновение капота в салон при столкновении автомобиля, необходимо предусмотреть двусторонний запор капота в случае расположения петель спереди.

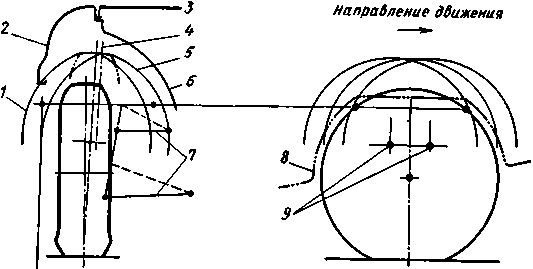

Верхняя поперечина рамки радиатора с деталями крепления, брызговики и нижняя панель рамки радиатора обычно предварительно подсобираются с передней частью каркаса и свариваются таким же образом, как и салон, с помощью приспособления, обеспечивающего соблюдение размеров. Передние крылья в целях упрощения замены при повреждениях чаще выполняются съемными. Это уменьшает жесткость крыльев при кручении **. Оформление брызговика переднего колеса не относится к стилистической задаче, к которой его часто сводят; форма брызговика должна соответствовать поверхности, огибающей крайние точки, занимаемые колесом при всех возможных его перемещениях и деформациях, которые находят путем построения или расчета (рис. 58) ***. В автомобилях с приводом на передние колеса следует дополнительно предусматривать пространство для установки цепей противоскольжения. Нередко в связи с этим требуется корректировка замыслов стилистов, особенно если в районе переднего колеса слишком мала ширина автомо’биля. Иногда из-за этого приходится вводить выступы, которые уменьшают отбрасывание грязи, камней и воды от передних колес. Задние крылья в целях получения требуемой жесткости обычно приваривают к кузову, в результате чего крылья становятся частью боковины. При проектировании арки колеса, наряду с обеспечением необходимой свободы перемещения колеса (в случае привода на задние колеса — с цепями противоскольжения) следует предусмотреть возможность легкой замены колеса.

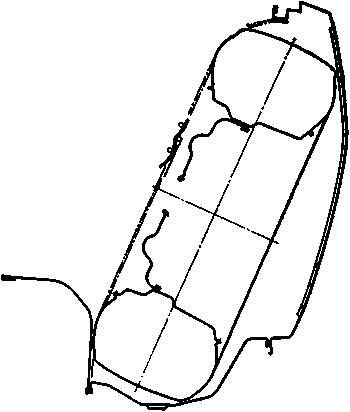

Рис. 14. Графическое определение формы брызговика и крыла по развороту колеса:

1 — правый поворот (сжатие); 2 — крыло: 3 — капот: 4 — центр шины в повернутом состоянии (сжатие); 5 —левый поворот (сжатие); 6 — брызговик; 7 — подвеска; 8— возможная форма выреза в крыле для колеса; 9 — центры колеса (при повернутом колесе и сжатии пружины подвески); 10 — огибающая

Тщательный подход требуется при размещении и конструировании упоров для домкрата, располагаемых на нижней части кузова. Лучше всего предусматривать четыре упора (по одному около колеса), вместо одного упора на сторону, расположение которого, принимая во внимание возможность различных соотношений между нагрузками, очень проблематично и может быть определено только на основании многочисленных экспериментов.

В настоящее время в США решетку радиатора и облицовку фар изготовляют заодно с общей пластмассовой облицовкой передней части автомобиля, чтобы удовлетворять предписаниям по деформируемости передней части при небольших столкновениях.

Конструирование дверей, замков и относящихся к ним деталей. Конструкция двери должна обеспечивать пе только удобный вход и выход, но и защиту людей при авариях.

Расположение и форма двери определяются стилем. Однако имеется множество конструкций дверей со своими особенностями.

Важнейшими из этих особенностей для легковых автомобилей являются следующие:

— поворотная дверь, шарнирно прикрепляемая спереди (применяется чаще всего);

— откидная дверь, шарнирно прикрепляемая вверху или внизу (задняя дверь);

— сдвижная дверь (как возможное решение в будущем).

Поворотная дверь является простейшей конструкцией. Она имеет существенный недостаток — при ее открывании требуется сбоку очень много пространства, а свободный вход обеспечивается только с одной стороны (со стороны замка). В связи с этим дверь должна иметь возможность открываться на 60—70°, а проем двери, оптимально расположенный относительно подушки сиденья, должен заходить на крышу. В двухдверных автомобилях удобный вход можно создать только для переднего сиденья, а вход к заднему сиденью всегда является результатом компромиссного решения, который может оказаться удачным, если предусмотреть откидывание спинки переднего сиденья или всего переднего сиденья. По этой причине следует отдавать предпочтение четырехдверной конструкции, хотя она менее жесткая, более тяжелая и выше по стоимости.

Для задней двери шарниры лучше всего располагать сверху, тогда для открывания двери, особенно в автомобилях со скошенной формой задней части, требуется мало места, а при загрузке и разгрузке салона имеется защита от атмосферных осадков. Задняя дверь, состоящая из двух частей (верхняя часть открывается вверх, нижняя половина вниз), которую предпочитают использовать для универсалов в США, дороже в изготовлении и вызывает проблемы по снижению шума и обеспечению уплотнения. Допустимо также расположение шарниров сбоку (слева для автомобилей, предназначенных для правостороннего движения!), однако такому расположению отдают предпочтение лишь при почти вертикальной задней панели кузова. Но в этом случае для открывания двери требуется много места сзади автомобиля.

Боковая сдвижная дверь по месту, занимаемому при открывании, и размеру проема для входа очень удачна. Однако механизм привода такой двери сложен и требуются большие затраты на его изготовление, конструкция замков и деталей крепления дверей тоже не просты. Чтобы обеспечить хороший вход, необходимо изменить положение стоек дверей от общепринятого, но в этом случае форма кузова также должна быть другой. По этой причине, а также вследствие большей стоимости, подобную дверь в настоящее время используют только для грузовых автомобилей малой грузоподъемности. Возможность придания двери прямоугольной формы позволяет значительно упростить ее конструкцию. С помощью двух сдвижных боковых дверей можно получить хорошие условия для входа в автомобиль и хорошую обзорность.

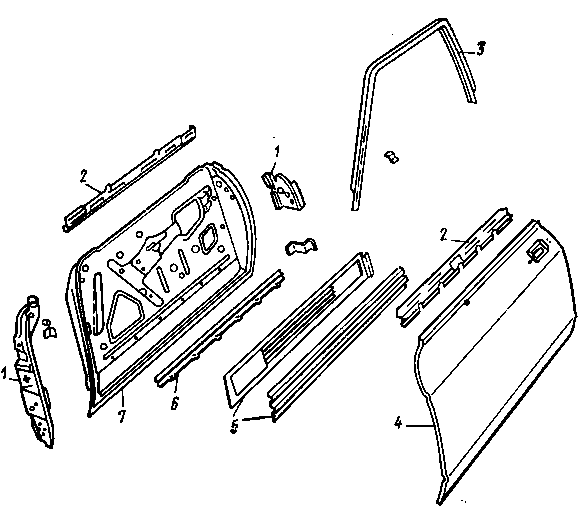

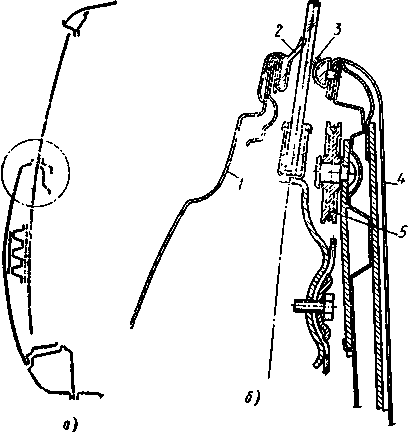

Поворотная дверь. Каждая дверь состоит из наружной панели, поверхность которой определяется формой кузова, и внутренней панели, являющейся несущим элементом для деталей привода, петель и замка. Верхнюю часть двери, т. е. раму окна, целесообразно выполнять как одно целое с внутренней штампованной панелью, что, разумеется, сопряжено с некоторыми стилистическими уступками в оформлении углов. Вполне возможно, а часто и предпочтительнее, верхнюю раму двери приваривать к нижней половине двери в виде отдельного профиля. Обе панели двери (наружная и внутренняя) жестко соединяются одна с другой с помощью точечной сварки или завальцовки. Конструкция такой двери показана на рис. 15. Особо тщательный подход требуется при разработке конструкции и деталей крепления дверного замка, петель, стеклоподъемника.

Рис. 15. Конструкция поворотной двери:

1 — усилители под петли и замок; 2 — держатель уплотнителя окна; 3 — рамка стекла; 4 — наружная панель двери; 5 — брус защиты от боковых ударов; 6 — направляющая стеклоподъемника; 7 — внутренняя панель двери; 1, 3, 5 — привариваются или соединяются с помощью резьбового соединения с внутренней панелью двери; 4 и 7 — жестко соединяются одна с другой с помощью завальцовки

Современные безопасные замки дверей являются специально сконструированными узлами, которые ничего общего не имеют с обычными замками, разве что только название.

Безопасные замки должны удовлетворять следующим требованиям:

— компактность, малые габаритные размеры;

— легкое, надежное закрывание и малое усилие, необходимое для открывания двери;

— малая чувствительность к отклонениям при монтаже;

— виброустойчивость и бесшумная работа, возможность регулировки фиксатора замка;

— достаточная прочность в продольном и поперечном направлениях, по крайней мере, обеспечивающая выполнение существующих предписаний по безопасности;

— надежная фиксация закрытой двери.

Две типичных конструкции замка (вильчатый и штыревой замки) показаны на рис. 60, а и б. Работа, совершаемая при запирании замка, и его фиксация зависят от конструкции. Внутренняя ручка двери должна располагаться по возможности посередине двери (что вынуждает применять дистанционное управление замком), В двухдверном автомобиле внутреннюю ручку следует располагать так, чтобы ею можно было пользоваться как с переднего, так и с заднего сиденья, в противном случае может потребоваться вторая внутренняя ручка. Наружная ручка двери по возможности должна непорредственно воздействовать на механизм замка и не выступать над наружной поверхностью двери, а даже быть несколько утопленной. Движение ручки при открывании двери должно быть логически согласовано с направлением открывания двери. Часто используемая кнопка открывания двери, обычно встраиваемая в наружную ручку, уже не удовлетворяет новым требованиям по пассивной безопасности. Кнопка слишком далеко выступает из наружной поверхности двери, и при аварии от удара или под действием сил инерции кнопка может открыть дверь. Наружное запирающее устройство и внутренняя блокировка замка должны надежно защищать автомобиль от угона. Кнопочная блокировка, часто используемая в настоящее время, не является оптимальным решением, так как ее несложно разблокировать снаружи. Лучше использовать кнопку, утопленную во внутреннюю панель двери. Желательно унифицировать механизмы замков, наружные запоры и детали внутренней блокировки по типу и расположению. Краткие данные, приведенные о размещении замков, запоров, могут быть использованы для этого.

В последнее время все чаще применяют электрическую центральную систему блокировки замков дверей, управляемую с места водителя.

Петли дверей чаще выполняют скрытыми. Во время проектирования петель следует добиваться того, чтобы торцовая кромка двери при полном ее открывании находилась на достаточном расстоянии от кузова, а сама дверь не перекашивалась. Оси петель должны быть по возможности вертикальными, чтобы дверь не захлопывалась самопроизвольно. Поэтому в двери обычно предусматривают стопор двери с промежуточными и конечными положениями, который в то же время ограничивает максимальное открывание двери. Чтобы петли могли выдерживать высокие нагрузки при авариях и отвечали соответствующим предписаниям ЕЭК ООН и федеральным стандартам США, рекомендуется детали петель изготовлять из прокатного профиля или поковок. Следует предусматривать возможность смазывания петель, если ни в одной из деталей не предусмотрены пластмассовые втулки, не требующие смазки. Для повышения прочности запрессовки на оси петли может быть сделана мелкая накатка, однако требуется сохранять возможность демонтажа, поскольку петли из соображений прочности часто приваривают к двери и кузову, а не привинчивают, как раньше.

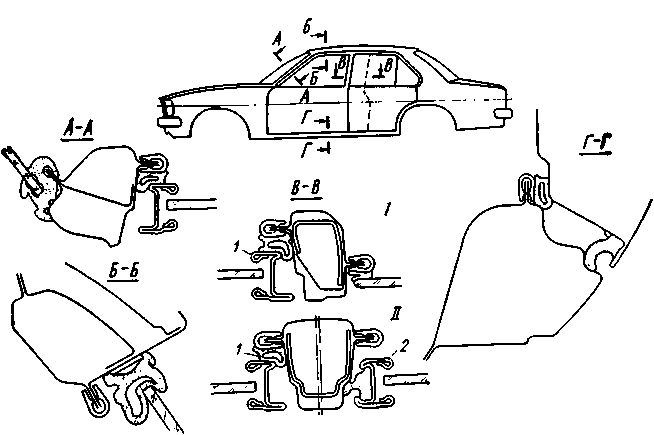

Особые требования предъявляются к уплотнителю двери, который должен препятствовать проникновению в автомобиль пыли й воды снаружи, и в то же время должен не препятствовать закрыванию и открыванию двери. Кроме того, он должен быть устойчивым к воздействиям температуры, света и атмосферных условий. Лучше всего этим требованиям удовлетворяют манжетные уплотнители и полые профильные уплотнители, приклеиваемые к торцу двери или к проему кузова. Такие уплотнители обеспечивают плотное прилегание к уплотняемым поверхностям и в то же время незначительно противодействуют вдавливанию кромок этих поверхностей. В качестве материала обычно используется микропористая резина «Мусгуми» (Moosgummi), имеющая плотную оболочку, или экструдированная озоностойкая резина «Эластомер» (Elastomer).

Рис. 16. Ограничитель открывания двери со средним положением (конструкция фирмы «Шарвехтер», г. Ремшайд)

Общепринятые в настоящее время сильно выгнутые двери существенно затрудняют решение проблемы уплотнения. Часто уплотнитель двери невозможно расположить в одной плоскости. Его следует располагать как можно ближе к наружной поверхности, чтобы предотвратить загрязнение дверного проема, а также уменьшить шум ветра.

При проектировании направляющей рамки стекла следует обратить внимание на то, чтобы поперечное сечение двери (толщина) и кривизна стекла соответствовали друг другу, так как стекло при опускании в дверь наряду с другими элементами стеклоподъемником) должно занимать определенное место. Направляющая рамка и уплотнитель опускного стекла не так просты, как кажутся. Ориентация стекла осуществляется с помощью рамки двери и расположенных внутри двери направляющих профилей, к которым приклеивают бархатистые эластичные профили, позволяющие достичь бесшумного перемещения опускного стекла и одновременно создать необходимое уплотнение.

Рис. 17. Типичные уплотнители двери:

1— двухдверный автомобиль: II — четырехдверный автомобиль; АЛ — сечение уплотнения передней стойки; ББ—сечение уплотнения безрамного стекла (кузов купе); ВБ—сечение уплотнения средней стойки; ГГ — сечение уплотнения нижнего контура снаружи и изнутри; 1 и 2 — соответственно внутренний и внешний уплотнители двери

Осуществить уплотнение опускных стекол в дверях, не имеющих оконной рамки, которые часто применяют в автомобилях типа купе, еще труднее, так как наряду с неизбежными отклонениями при монтаже и установке двери отсутствие направляющих у стекла приводит к значительным погрешностям в установке стекла. К этому можно добавить ненадежное уплотнение заднего бокового опускного стекла. Подобные конструкции следует исключать из рассмотрения.

Широко распространенные ранее треугольные поворотные форточки по соображениям безопасности (возможность угона, опаспость травматизма, ухуд-шение обзорности) в настоящее время уже не применяют, несмотря на то, что при использовании такой форточки упрощаются направляющая система опускного стекла, механизм подъема, а при правильном конструировании направляющей системы можно получить хорошо регулируемую вентиляцию. Разработка замка с противоугонным устройством и обеспечение безупречного уплотнения форточки теперь не вызывают затруднений. Опасность травматизма при использовании ремней безопасности мала. Поэтому напомним об одной из эффективных конструкций форточки. В качестве форточек задних дверей используют простые треугольные стекла без поворотных устройств, чтобы обеспечить полное опускание основного стекла, так как цельное стекло задней двери почти всегда упирается в арку заднего колеса. Заметим, что полной гарантии от проникновения воды внутрь двери при опуск-пых стеклах не существует. Поэтому внизу каждой двери следует предусматривать сливные отверстия, через которые будут вентилироваться внутренние полости двери. Эти отверстия должны располагаться с наружной стороны двери, чтобы вода могла свободно вытекать наружу.

Рис. 18. Профиль двери и уплотнение стекла:

а — профиль двери (профиль двери и кривизна стекла должны быть согласованы); б — уплотнение стекла; 1 — наружная панель; 2 — уплотнительный язычок (скребок); 3 — бархатистый уплотнитель (пыльник); 4 — обивка двери; 5 — ролик стеклоподъемника

Рис. 19. Поворотная форточка для вентиляции салона с самотормозящимся механизмом поворота (конструкция фирмы «Опель»)

Для подъема стекол существует множество систем, из которых не все одинаково пригодны для общепринятых гнутых стекол.

К важнейшим типам конструкций стеклоподъемников, обычно применяемых на легковых автомобилях, относятся следующие:

— механический рычажный с шестеренчатым приводом (однорычажный, двухрычажный, параллелограммный);

— тросовый (с замкнутым контуром или со спиральным тросом и зубчатым приводом);

— электрический.

Однорычажные стеклоподъемники подходят только для небольших (узких) плоских стекол. Для эффективной работы таких стеклоподъемников необходима точная направляющая стекла, которая в большинстве случаев имеется в задних дверях. В случае отсутствия направляющей, в частности при очень сильно скошенных окнах, когда направляющая образуется без применения упомянутой треугольной форточки, используют двухрычажные стеклоподъемники, так как они обеспечивают более точное и четкое перемещение стекла. Это остается верным и для безрамных окон. Там, где важна точная ориентация стекла (при широких окнах и выгнутой форме двери, когда ориентация стекла осуществляется направляющей, расположенной только с одной стороны), следует использовать параллелограмный стеклоподъемник. Для размещения всех механизмов подъема стекла требуется много места внутри двери, а для параллелограммного стеклоподъемника еще требуется высокая точность монтажа, особенно направляющей. Ход стеклоподъемников ограничен. Положение ручки стеклоподъемника предопределяется конструкцией. Все стеклоподъемники имеют относительно большую массу.

Очень прост по конструкции тросовый стеклоподъемник с витой спиралью и зубчатой передачей. Такой стеклоподъемник легко монтируется, занимает мало места и особенно пригоден для гнутых стекол. При широких стеклах его следует применять только с центральными направляющими профилями. К спирали стеклоподъемника, с которой зацепляется шестерня стеклоподъемника, предъявляются особо повышенные требования, так как ее срок службы сильно влияет на работоспособность всего очень удачного механизма. Широкие возможности для применения, малый вес, относительно малая стоимость — все это имеет компактный тросовый стеклоподъемник с замкнутым по контуру тросом. Этот стеклоподъемник обеспечивает точную ориентацию стекла, особенно в случае правильного расположения роликов. Стеклоподъемник можно применять при гнутых стеклах. Ход и положение ручки стеклоподъемника можно подобрать в соответствии с формой стекла. Слабым местом этого хорошего механизма является необходимость в точном монтаже и в поддержании натяжения троса. Поэтому в контуре троса следует предусматривать натяжители, к которым должен быть обеспечен доступ с внутренней стороны двери.

Электрические стеклоподъемники чаще всего являются механизмами со скрещивающимися рычагами, в состав которых входит очень плоский электродвигатель с встроенным редуктором. Он должен иметь большое передаточное число, чтобы стекло не перемещалось слишком быстро. Электрические стеклоподъемники очень удобны, однако для их эффективной работы требуются очень точные монтаж и направляющие элементы, чтобы не происходило заедание стекла. Затруднения в работе электрического подъемника могут возникнуть при замерзании окна; поэтому часто для предохранения от перегрузки предусматривают муфты скольжения. Досадно, что при отказе механизма стекло невозможно перемещать вручную. Кроме того, такие механизмы имеют большие массу и стоимость, поэтому повышенный интерес к ним неоправдан, их можно считать излишеством. Электрический стеклоподъемник, как и другие элементы исполнения «люкс», следовало бы устанавливать только по особому желанию потребителя за дополнительную плату.

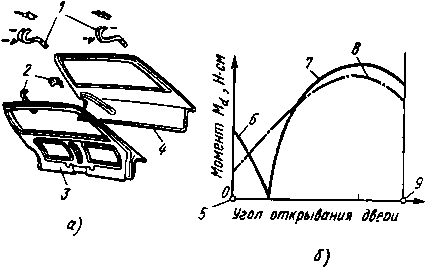

Рис. 20. Конструкция задней двери, схема газового амортизатора и его характеристика:

я — конструкция задней дпери (внутренняя и наружная панели соединены вместе путем за-яальцовки); 6 — характеристика амортизатора; в—схема газового амортизатора, используемого для уравновешивания двери; 1 — петли; 2 —усилители; 3 — внутренняя панель; 4 — наружная панель; 5 — закрытое состояние; 6 — момент амортизатора, закрывающий дверь; 7—момент амортизатора, открывающий дверь; 8 — момент, создаваемый дверью; 9 —полностью открытое состояние

Задняя дверь. Конструкция задней двери подобна конструкции боковой двери, т. е. она состоит из двух панелей: внутренней и наружной, которые сварены точечной сваркой или завальцованы. Вследствие этого дополнительный внутренний элемент жесткости часто не нужен, так как изогнутая форма двери придает ей достаточную жесткость. Поскольку шарниры расположены в большинстве случаев сверху, то необходимо предусмотреть устройство, удерживающее дверь в открытом положении. Самым элегантным решением является телескопическая стойка со сжатым газом или спиральными пружинами сжатия.

Очень часто на двери крепится задний номерной знак; необходимо предусмотреть выход для электропроводов к лампам освещения номерного знака, к токообогревному элементу стекла и к очистителю стекла (установка которого очень желательна). Запирание задней двери может осуществляться либо с помощью специальной ручки, либо только с помощью ключа, что предпочтительнее. Однако в этом случае следует предусмотреть для открывания ручку, отдельно расположенную от замка. Уплотнение двери нетрудно осуществить с помощью полого резинового профиля, если дверь не будет иметь чрезмерно изогнутую форму. Стекло может быть надежно закреплено подобно тому как ветровое стекло посредством [резинового профиля или приклеено. Двери, у которых шарниры расположены сбоку, имеют аналогичную конструкцию, поэтому приспособление, удерживающее дверь в открытом положении, может быть таким же или выполненным в виде штанги, перемещающейся в желобке. Ни к замку задней двери, ни к шарнирам навески, ни к прочности двери в настоящее время не существует предписаний по безопасности.

Рис. 21. Поворотно-сдвижная дверь системы Гроссбах фирмы «Лунке унд зон» (Luncke und Sohn, г. Виттен):

1 — замок; 2 — консоль; 3 — профильная направляющая; 4 — несущий рычаг; 5 —управля-ющий рычаг; 6 — ограничитель направляющей

Сдвижные двери. Хотя в настоящее время сдвижные двери не применяют в массовом производстве легковых автомобилей, однако их использование или применение дверей с аналогичной траекторией открывания было бы очень интересным явлением. Проблемы, возникающие с применением сдвижной двери, многогранны: уплотнение, механизм закрывания, легкая работа, соответствие современным формам кузова и вопросы стоимости. Чтобы пробудить интерес к деятельности в этом направлении, на рис. 21, а показана комбинированная поворотно-сдвижная дверь фирмы «Лунке унд зон» («.Luncke und Sohn», г. Виттен), которая крепится к центральной стойке. Дверь скользит параллельно кузову по центральной профилированной направляющей. На рис. 21, б показана надежная конструкция сдвижной двери грузового автомобиля «Фольксваген», которая из-за наружного расположения направляющей неприменима для легковых автомобилей. Кроме того, для размещения такой двери требуется относительно плоская боковая поверхность кузова. Тем не менее все проблемы сдвижной двери в данной конструкции, кажется, решены наилучшим образом. Дальнейшая разработка этой конструкции в целях применения на легковых автомобилях представляет особый интерес.

Капот (спереди) и крышка багажника (сзади).

В качестве шарниров могут быть использованы простые изогнутые петли, которые крепятся на болтах и допускают регулировку. В общем случае вместо весового уравновешивания используют простой стержневой упор. Во время проектирования шарниров следует добиваться того, чтобы изогнутая задняя кромка капота при открывании не касалась деталей кузова, например рамы окна или деталей омывателя и очистителя ветрового стекла, и не повреждала их. Иногда можно применить параллелограммные шарниры.

В большинстве случаев капот состоит из наружной панели, поверхность которой определяется формой кузова, и внутреннего каркаса, которые соединены между собой точечной сваркой по невидимым снаружи фланцам. К внутреннему каркасу «крепятся шарниры. Для увеличения жесткости и исключения вибраций внутренний каркас и наружная панель в некоторых местах склеиваются, поскольку точечная сварка на лицевых панелях нежелательна. Для шумоизоляции иногда наклеиваются картонные прокладки.

Расположение шарниров капота спереди, а замка сзади препятствует открыванию капота при фронтальном ударе, что требуется по соображениям безопасности. В этом отношении еще эффективнее двусторонний замок капота. Иногда в капоте выполняют отверстия для поступления воздуха в систему вентиляции и отопления. Эти отверстия следует изолировать от отсека двигателя. При проектировании внутреннего каркаса капота необходимо добиваться ровных уплотняющих поверхностей. Уплотнение должно быть мягким и эластичным, чтобы быть способным компенсировать отклонения положения капота при монтаже.

Крышки багажника имеют конструкцию, аналогичную капоту. Однако в шарнирах следует предусматривать уравновешивание с помощью пружины или торсионов. Запирание багажника, как и задней двери, лучше осуществлять только ключом.

В процессе проектирования крышки багажника следует добиваться хорошего уплотнения, чтобы предотвратить проникновение пыли воды, продумать, как получить возможность расположить рядом с уплотнителем желоб для стока воды при открытой крышке. Заметим, что замок не должен открываться при ударе сзади.

Раздвижная крыша. В Европе вновь возвращаются к популярным ранее кузовам с открывающейся и складывающейся крышей (кабрио-лимузин, кабриолет), однако без повторения присущих им недостатков. Сдвижной люк, расположенный в крыше, довольно хорошо удовлетворяет желанию иметь свободный обзор вверх и улучшенную вентиляцию.

На расположение проема люка в крыше влияет наклон ветрового стекла. Центр проема должен располагаться примерно в районе отрыва воздушного .потока, т. е. в зоне пониженного давления, чтобы происходила вытяжка воздуха. Это означает, что чем наклоннее расположено стекло, тем дальше от передней кромки крыши должен находиться люк. Особенно просто обеспечить эффективную вентиляцию с помощью конструкций, в которых крышка люка может не только сдвигаться, но и устанавливаться под углом к крыше.

Благодаря наличию переключателя в поворотном устройстве оба движения могут осуществляться раздельно.

Особую проблему составляет уменьшение шума воздушного потока, который зависит как от скорости автомобиля и ветра, так и от размеров люка крыши и его положения.- Проблемы с уплотнением стального сдвижного люка в крыше едва ли возникают, особенно если соблюдаются указания по расположению проема. Параллельно открываемый люк сдвигается под крышу автомобиля, в результате чего над задним сиденьем теряется пространство толщиной 25—30 мм, которое необходимо учитывать при определении формы крыши и высоты расположения подушки сиденья. Прочность крыши со сдвижным люком повышают путем введения необходимых фланцев и усилителей. Распространенные в США люки из тонированного плексигласа не рекомендуется применять из-за постоянной свето и- теплопроницаемости.

Применяемые материалы. Все кузова в силу множества причин изготовляют из листовой стали. Важнейшими из этих причин являются высокая прочность; деформируемость (возможность вытяжки); свариваемость (а также пригодность для опайки); окрашиваемость; достаточный срок службы при надлежащей противо-крррозионной обработке; удовлетворительная стоимость.

Сорта листовой стали. В общем случае применяются следующие листовые стали:

тонколистовая, холоднокатаная спокойная сталь марки RRST 1405 по DIN 1623 (стандарт на качество), DIN 1541 (стандарт на размеры) с пределом прочности 270—350 МПа, относительным удлинением более 36%, с матовой, чистой поверхностью, толщиной 0,6—0.9 мм (поставляется с интервалом толщины 0,1 мм), используется для видовых (окрашиваемых) наружных панелей (крыша, капот, двери, боковины и т. д.);

те же сорта стали, которые указаны выше, иногда тонколистовая кипящая сталь марки UST 1203 или UST 1303, т. е. худшего качества, с пределом прочности 270—410 МПа, относительным удлинением 28—32%, той же толщины, что указана выше, используется для невидовых (окрашиваемых), наружных панелей, а также деталей пола (внутренний каркас, усилители, панели пола, поперечины и т. д.);

горячекатаная стальная лента по DIN 1624 (стандарт на качество), DIN 1606 (стандарт на размеры) марки ST 4 с пределом прочности 280—380 МПа, относительным удлинением более 38%, толщиной 1,5—2,5 мм и больше, используется для деталей, расположенных внизу кузова (усилители, опоры, фланцы и т. д.), особенно большой толщины.

Конструкция и технология изготовления деталей должны ориентироваться на максимальную ширину поставляемой листовой стали (в настоящее время 2000 мм). Для деталей, работающих в корро-зионно агрессивной чреде, следует применять оцинкованную листовую сталь, учитывая, что при изготовлении деталей такая сталь не допускает больших деформаций (изгиб, небольшая вытяжка). В особых случаях можно применять алюминированную листовую сталь. Обе поверхности стальных листов можно подвергнуть специальной обработке.

Легкие металлы. До сегодняшнего дня продолжаются дискуссии о целесообразности применения легких металлов в кузовостроении, так как используя их, можно существенно уменьшить вес конструкции. Как ни интересны алюминиевые кузова специальных (гоночных и спортивных) автомобилей и автобусов, тем не менее вероятность применения алюминиевого листа для массового производства легковых автомобилей мала по следующим причинам.

Стоимость алюминия (как материала) почти в 3 раза больше, чем стали. Затраты на изготовление листа вследствие лучшей пластичности алюминия несколько меньше, в то же время масса листа меньше только на 30%, так как алюминий обладает меньшей прочностью, и в связи с этим приходится применять лист большей толщины. Однако автомобили продают не по весу, а увеличение стоимости материалов слишком заметно, поскольку снижение стоимости других элементов вследствие уменьшения общего веса, например, тормозов, шин и т. д., ничтожно мало, а снижение расхода топлива не сказывается на продажной цене автомобиля. Следовательно, автомобили с большим количеством алюминиевых деталей становятся существенно дороже.

Вследствие меньшей прочности алюминия большинство деталей кузова, особенно элементы каркаса, должны иметь увеличенную толщину. Из-за меньшего модуля упругости жесткость, обусловливаемая формой кузова, а также его срок службы относительно малы, поэтому поглощение энергии при ударе тоже мало. Все это нежелательно с точки зрения безопасности.

Чистые алюминиевые сплавы обладают достаточной коррозионной стойкостью. Однако не все детали и соединительные элементы кузова могут изготовляться из легкого металла, по меньшей мере в местах соединения алюминиевых и стальных деталей существует повышенная опасность возникновения коррозии. Последнюю можно уменьшить путем применения анодированного стального листа, но в этом случае резко возрастают затраты.

Возникают трудности со сваркой и пайкой, которые становятся осуществимыми только при определенных условиях (защита от окисления).

По перечисленным выше причинам применение легкого металла в кузовах легковых автомобилей ограничивается внутренними деталями, изготовляемыми из листа, отливок или деформируемых сплавов, а также молдингами, возможно, бамперами. Оригинальная литая деталь (кронштейн крепления органов управления и замка зажигания) показана на рис. 71, а. Досадно, что стоимость алюминия на мировом рынке постоянно сильно колеблется. В конечном итоге масса алюминиевых деталей, включая детали шасси, в европейских легковых автомобилях составляет около 2,2% общей массы.

Пластмассы. В последнее время повышенный интерес вызывает возможность применения пластмасс в кузовостроении, хотя цельные пластмассовые кузова или даже пластмассовые несущие узлы — дело далекого будущего. Однако известно много предложений по данной теме. Фирма «Джи-эм» с 1953 г. изготовляет в довольно большом количестве автомобиль «Шевроле-корвет» с кузовом, штампуемым из полиэфирного материала, армированного стекловолокном. Кузов имеет несущий каркас из стальных труб. Определенный интерес представляет пол многослойной конструкции, экспериментально изготовленный для открытого пластмассового кузова, армированного стекловолокном. В будущем в небольшом количестве можно будет изготовлять легкие открытые кузова из термопласта для специальных автомобилей.

Преимуществами пластмасс являются малый вес, высокая прочность и жесткость, хорошие шумопоглощающие свойства, обусловливаемые высоким внутренним демпфированием, легкая сборка узлов, достигаемая благодаря возможности изготовления крупных деталей, высокая коррозионная стойкость. Этим несомненным преимуществам пластмасс противостоят существенные недостатки, в частности, высокая стоимость материалов и их изготовления, большая длительность технологического цикла, затрудненные монтаж и ремонт, малое поглощение энергии.

Вследствие обладания этими недостатками пластмассы не подходят для кузовов массового выпуска. Тем не менее высокая технологичность пластмасс, возможность изготовления деталей методом литья или с помощью вакуумной вытяжки позволяют широко использовать пластмассы как для мелких, так и для больших штампованных деталей. При выборе пластмассы в основном руководствуются механическими и термическими свойствами материалов. В кузовостроении применяются следующие важнейшие виды пластмасс.

1. Термореактивные пластмассы (так называемые реактопласты) по стандартам DIN 7708, DIN 16911, DIN 16912 используются для сильно нагруженных деталей (рычаги, ручки); если пластмасса армирована стекловолокном, то ее используют и для больших деталей специальных (спортивных) автомобилей под названием стеклопластик, например, для капотов, крышек багажников, декоративных решеток, крыльев, боковин и т. д.

2. Различные термопласты (ниже приведены только некоторые из возможных материалов, которые предлагаются под различными фирменными наименованиями). Например, акрилонитрил-бутадиен-стирол используется для деталей, получаемых вакуумной вытяжкой, таких как облицовки радиатора, панели приборов; акрило-стекло — для прозрачных деталей, окон, рассеивателей, фонарей; полиамид — для быстроизнашивающихся деталей таких, как подвижные элементы замков, корпуса воздуховодов и др.; поливинилхлорид— для эластичных и мягких деталей, искусственной кожи, пленочных покрытий, шлангов, уплотнителей, изоляции; полиуретан— для высокопрочных деталей; пенистый полиуретан — для накладок, изоляционных материалов; полиуретан с твердой поверхностной зоной — для ручек, подлокотников, облицовок, панели приборов, деформируемой облицовки передней части и др.

3. Эластомеры (этилен-пропилеп-резина) с монолитной оболочкой используются, например, для уплотнителей, устойчивых к погодным условиям и старению (двери, окна).

Этот перечень можно рассматривать только как ориентировочный. Промышленность, выпускающая полимеры, в состоянии предложить или разработать материалы, пригодные для определенных условий применения. Пластмассы имеют следующие преимущества: малые затраты на изготовление деталей и малый вес; удовлетворительная стабильность заданных размеров; простая технология обработки и соединения (склеивание); возможность получения поверхности различного цвета и тиснения (возможна блестящая и матовая металлизация); высокая устойчивость к погодным условиям и коррозии.

Вследствие широких возможностей для применения пластмасс не вызывает удивления тот факт, что доля пластмассовых деталей (по весу) в кузове постоянно увеличивается и в настоящее время у европейских автомобилей составляет примерно 7,8% общего веса. Пластмассы открывают большие возможности для уменьшения веса кузова в будущем.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструирование черного кузова автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы