Строй-Техника.ру

Строительные машины и оборудование, справочник

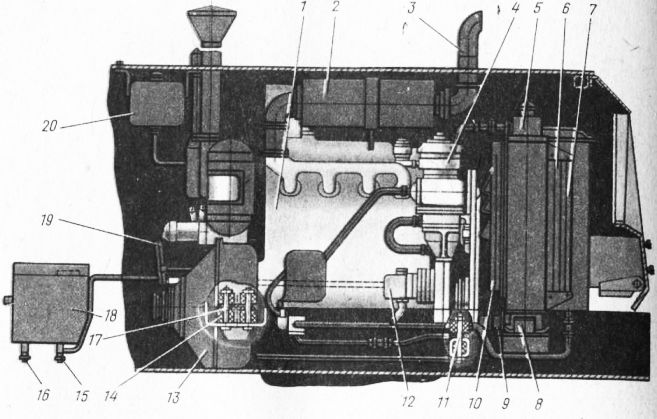

Силовые установки. Силовые установки включают дизельные двигатели с пусковым двигателем или электростартером, их системы (питания, охлаждения, выпуска отработанных газов и др.), согласующий редуктор с демпфером или редуктор отбора мощности.

Двигатель пневмоколесных погрузчиков, смонтированный на специальных шасси с цельной рамой, располагают в задней части машины и закрепляют к раме в трех точках.

Двигатели погрузчиков на специальных шасси или тракторах с шарнирно-сочлененной рамой расположены в задней части или на задней полураме.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Двигатели погрузчиков, смонтированных на колесных тракторах с цельной рамой и гусеничных тракторах, расположены в передней части машины.

Устройство и работа двигателя, регулирование, правила эксплуатации и ухода изложены в «Инструкции по эксплуатации Двигателей».

Системы питания двигателей включают топливный бак, фильтры грубой и тонкой очистки, топливный насос, форсунки и топливопроводы.

Рис. 1. Силовая установка пневмоколесного погрузчика

1 — двигатель; 2 — глушитель; 3 — выхлопная труба; 4 — компрессор; 5 — водяной радиатор; 6 — радиатор гидротрансформатора; 7 — масляный радиатор; 8— траверса; 9—сливной кран радиатора; J0 — диффузор; 11 — задняя опора; 12 — гидронасос; 13 — редуктор отбора мощности; 14 — амортизатор; 15 — линейный кран; 16 — сливной кран; 17 — передняя опора; 18 — топливный бак; 19 — рукоятка; 20 — топливный бак пускового двигателя

Системы смазки двигателей состоят из масляного насоса, фильтров грубой и тонкой очистки, масляного радиатора, трубопроводов и каналов в двигателе. Давление в системах смазки при прогретом двигателе должно Составлять 0,25…0,35 МПа.

Для нормальной работы двигателей температура масла не должна превышать 80…90 °С. В весенне-летний период рекомендуется работать с включенным радиатором, зимой радиатор можно отключать.

Системы охлаждения двигателей состоят из водяного насоса, вентилятора, жалюзи, водяного радиатора и трубопроводов.

Двигатели оборудуют также предпусковыми подогревателями, которые предназначены для запуска двигателей при низких температурах.

Предпусковые подогреватели состоят из котла, топливного бачка, подогревателя с фильтром, подводящего и отводящего трубопроводов.

Редукторы отбора мощности (РОМ) предназначены для независимого отбора мощности на привод насосов рабочего оборудования и рулевого управления. На редукторах могут быть установлены устройства для включения пускового двигателя.

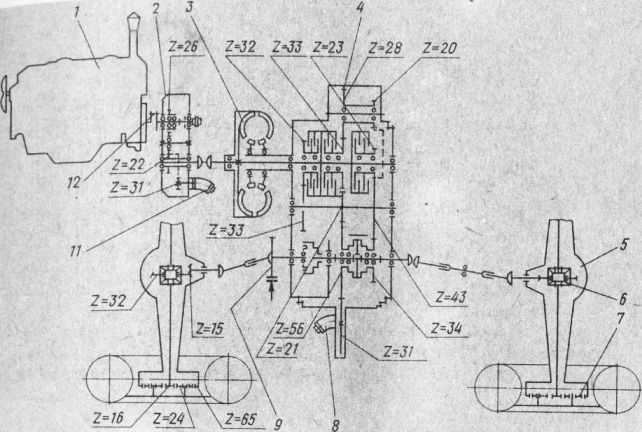

Трансмиссии пневлдоколесных погрузчиков могут быть гидромеханические и механические.

Рис. 2. Кинематическая схема гидромеханической трансмиссии пневмоколесного погрузчика (ТО-18)

1 — двигатель; 2 — редуктор отбора мощности (РОМ); 3 — гидротрансформатор коробки передач; 4 — гидромеханическая коробка передач; 5 —- передний мост; 6 — главная передача моста; 7 — ступичный редуктор; 8 — ручной тормоз; 9 — аварийный насос; 10 — задний мост; 11 — насос гидросистемы погрузочного оборудования; 12 — демпфер

Гидромеханические трансмиссии включают гидромеханическую коробку передач (ГМКП), карданные валы и ведущие мосты.

Гидромеханическая коробка передач предназначена для преобразования крутящего момента, передаваемого от двигателя к ведущим мостам погрузчика, и состоит из двух преобразователей — гидравлического и механического.

Гидравлический преобразователь — гидротрансформатор (ГТ) автоматически регулирует скорость перемещения погрузчика в зависимости от сопротивления на режущей кромке рабочего органа, создавая оптимальные условия для работы двигателя и трансмиссии. При этом улучшается динамика и проходимость погрузчика. Гидротрансформаторы, как правило, одноступенчатые, имеют четыре колеса: насосное, турбинное, колеса реакторов. Внутреннюю полость гидротрансформаторов заполняют маслом.

Механическая часть ГМКП представляет собой основной редуктор (ОР) с механическим переключением диапазонов скоростей.

Механические трансмиссии имеют колесные трактора «Беларусь» МТЗ-80/82, нй которые навешивают погрузчик ДЗ-133, и гусеничные трактора ДТ-75БВ-С2 и Т-130.1.Г-1, Т-130.1.Г-2 и Т-130МГ-2, используемые под навеску погрузчиков ТО-7А и ТО-10А.

Механические трансмиссии не имеют гидротрансформатора с гидромеханической коробкой передач.

Передача крутящего момента от двигателя осуществляется через муфту сцепления к коробке перемены передач и. далее через трансмиссию на ведущий мост трактора (колесные погрузчики) и бортовые редукторы трактора (гусеничные погру3. чики).

Механические трансмиссии проще и дешевле в изготовлении по сравнению с гидромеханическими, но не позволяют осуществлять бесступенчатое изменение скорости движения машины при наборе материалов или грунта в ковш.

Гидросистема коробки передач регулирует питание рабочей жидкостью гидротрансформатора и фрикционов, включает и выключает передачи в зависимости от положения рычага управления коробкой и левой тормозной педали, обеспечивает смазывание подшипников, шестерен, дисков фрикционных муфт и других трущихся поверхностей, отвода тепла и очистку рабочей жидкости.

На коробке передач установлены все элементы гидросистемы, за исключением бака, фильтра и радиатора.

В качестве обслуживающих насосов используют шестеренные насосы, которые установлены на торце картера гидротрансформатора.

Ходовое оборудование. Колесные трактора, специальные шасси и тягачи, используемые под навеску погрузочного оборудования, имеют цельные или шарнирно-сочлененные рамы.

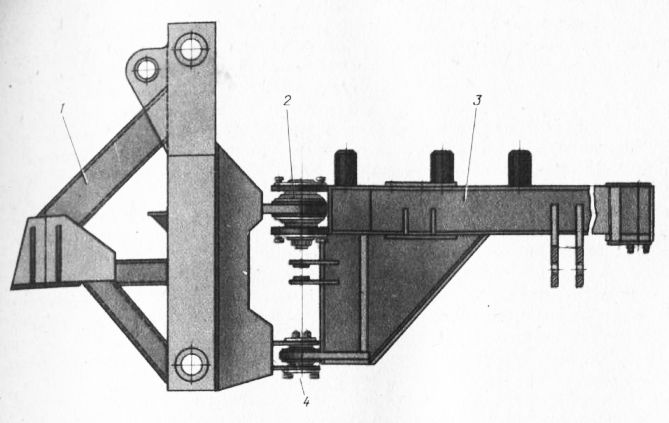

Наиболее современными и прогрессивными конструкциями являются шарнирно-сочлененные рамы, которые значительно повышают маневренность машин, сокращают время рабочего цикла. Шарнирно-сочлененная рама состоит из двух полурам — передней и задней. Шарнирное соединение полурам выполняют в виде двух соосных вертикальных пальцев (шкворней).

Радиальные (горизонтальные) нагрузки передаются шарнирными подшипниками. Применение шарнирных подшипников позволяет компенсировать некоторую неточность изготовления сварных конструкций полурам.

Вертикальные (осевые) нагрузки воспринимаются упорными подшипниками верхнего шарнира.

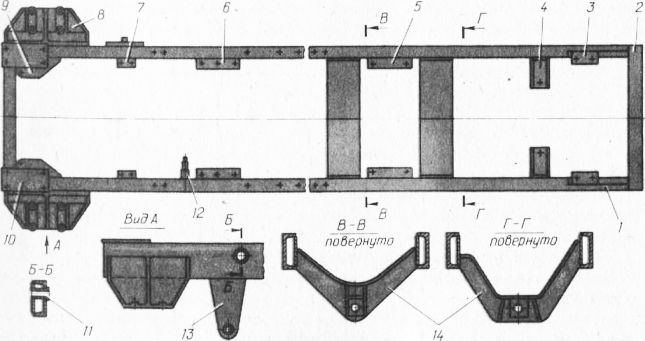

Цельная рама пневмоколесных погрузчиков состоит из двух продольных балок (лонжеронов), соединенных поперечинами. На лонжеронах и поперечинах имеются кронштейны и отверстия для установки сборочных единиц и систем погрузчика.

Погрузчики, смонтированные на колесных тракторах общего назначения с цельной рамой, имеют один или два ведущих моста и управляемые передние колеса.

У малогабаритных универсальных погрузчиков с бортовым поворотом все ведущие колеса неповоротные установлены жестко без подвески.

Карданные передачи включают карданные валы, которые унифицированы с аналогичными изделиями автомобильной промышленности (вилками, крестовинами, подшипниками и др.).

Рис. 3. Шарнирно-сочлененная рама

1 — передняя полурама; 2 — верхний шарнир; 3 — задняя полурама; 4 — нижний шарнир

Мосты. Как правило, пневмоколесные погрузчики имеют оба ведущих моста (колесная схема 4X4), чтобы получить наибольшую .силу тяги по сцеплению. Мосты закрепляют на раме шасси жестко (без рессор). Передний мост закрепляют непосредственно на раме (цельной или передней полураме шарнирно-сочлененной рамы), задний — на поперечной балансирной рамке (балке).

Рис. 4. Цельная рама

1 — лонжерон; 2 — задняя балка; 3…10, 13 — кронштейны; 11 — втулка; 12 — ось; 14 — поперечины

Качание заднего моста вместе с балансирной рамкой в плос кости, поперечной движению погрузчика, позволяет разгруЗИть раму машины от поперечных нагрузок (в случае наезда на препятствие или при передвижении по мягкому грунту и т. д.).

Мосты чаще всего имеют встроенную автоматически действующую блокировку дифференциала для обеспечения необходимой силы тяги.

Для увеличения передаточного отношения и силы тяги в трансмиссию после главной передачи в колеса у мостов встраивают редукторы планетарного типа.

Колеса погрузчиков разъемного типа. Шины пневматические многослойные нормальной или повышенной проходимости.

Рулевое управление пневмоколесных погрузчиков гидравлическое и состоит из рулевого механизма и гидравлической системы. Гидравлическая система рулевого управления включает насосы шестеренный и аксиально-плунжерный,предохранительный клапан, гидроцилиндры, фильтр магистральный, бак, трубопроводы и рукава.

При навеске погрузочного оборудования на гусеничные тракторы общего назначения увеличивают ширину колеи, чтобы были зазоры для размещения балок стрелы между рамой трактора и звеньями гусениц. Для этого удлиняют полуоси и ступицы ведущих звездочек, а также устанавливают специальные проставки между рамами и раскосами гусеничных тележек.

Для увеличения продольной устойчивости погрузчиков гусеницы удлиняют, а спереди устанавливают дополнительные опорные катки. Взамен балансирной рессоры устанавливают поперечную балку, на которую опирается рама трактора.

Гидравлические системы привода рабочего оборудования. Гидравлические системы привода рабочего оборудования погрузчиков служат для приведения в действие рабочих органов и обеспечивают подачу рабочей жидкости в полости исполнительных гидроцилиндров с помощью гидронасосов, гидрораспределительных устройств, трубопроводов и рукавов высокого давления.

Гидросистемы включают гидробак для рабочей жидкости, гидронасос, гидрораспре.целитель, исполнительные гидроцилиндры, клапаны различных типов и назначения, фильтр магистральный и сами магистрали (стальные тонкостенные трубопроводы и рукава высокого давления).

Гидросистемы характеризуются номинальным рабочим давлением и подачей рабочей жидкости. Рабочее давление в гидросистемах погрузчиков в зависимости от настройки предохранитегьного клапана составляет 10…16 МПа.

Подача рабочей жидкости в гидросистемах погрузчиков с помощью гидронасосов в зависимости от номинальной грузоподъемности погрузчиков составляет 100…500 л/мин.

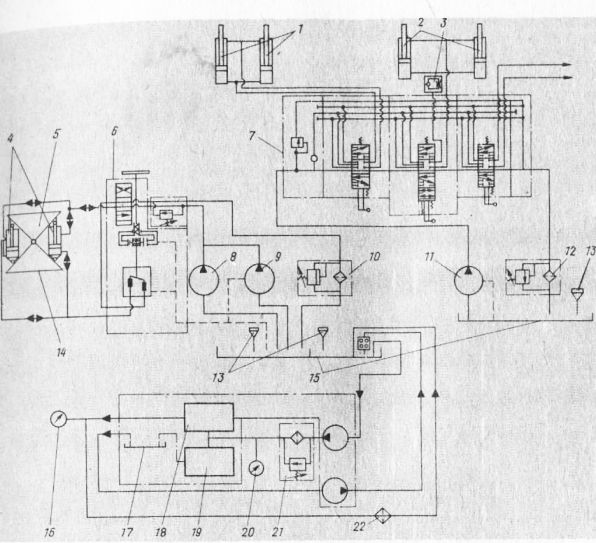

Принципиальная схема гидросистемы пневмоколесного погрузчика приведена на рис. 5. Гидросистема состоит из гидробака, гидронасосов, гидрораспределителей, гидроцилиндров подъема

Рис. 5. Принципиальная схема гидросистемы лнеамоколесного погрузчика

1 — гидроцилиндры поворота ковша; 2 — гидроцилиндры подъема (опускания) стрелы; 3 — клапан замедлительный; 4 — гидроцилиндры поворота полурам; 5 — передняя полурама; 6 — гидроруль; 7 — гидрораспределитель; 8, 9, 11 — гидронасосы; 10, 12 — фильтры; 13 — заливная горловина; 14 — задняя полурама; 15 — гидробаки; 16, 20 — манометры; 17 — картер; 18 — гидротрансформатор; 19 — коробка переключения передач; 21 —фильтр; 22—радиатор масляный

(опускания) стрелы, гидроцилиндров поворота рабочего органа, клапанов различного типа, фильтров, соединительных металлических трубопроводов, рукавов высокого давления и контрольно-измерительных приборов.

Гидронасосы служат для привода исполнительных гидро-цилиндров. Применяют гидронасосы шестеренные типа НШ и аксиально-поршневые постоянной производительности типа 210…А.

Рабочая жидкость из камеры нагнетания поступает по пазу в полость над втулками и прижимает торцы подвижных втулок к торцам шестерен, тем самым ликвидируя зазор между ними. Вытекание рабочей жидкости под действием высокого давления предотвращается манжетой.

Устройство аксиально-поршевого нерегулируемого насоса типа 210…А показано на рис. 20. При вращении вала поршни, установленные на блоке цилиндров, вращаются относительно блока и одновременно совершают возвратно-поступательные движения. За один оборот каждый поршень совершает один двойной ход. При этом за одну половину оборота вала поршень всасывает рабочую жидкость, а за другую — вытесняет ее в гидросистему. Синхронизация вращения вала и блока цилиндров обеспечивается шатунами.

Гидронасосы типа 210…А могут быть использованы также как гидромоторы для привода бортовых редукторов и др. (например в конструкции погрузчика ТО-31).

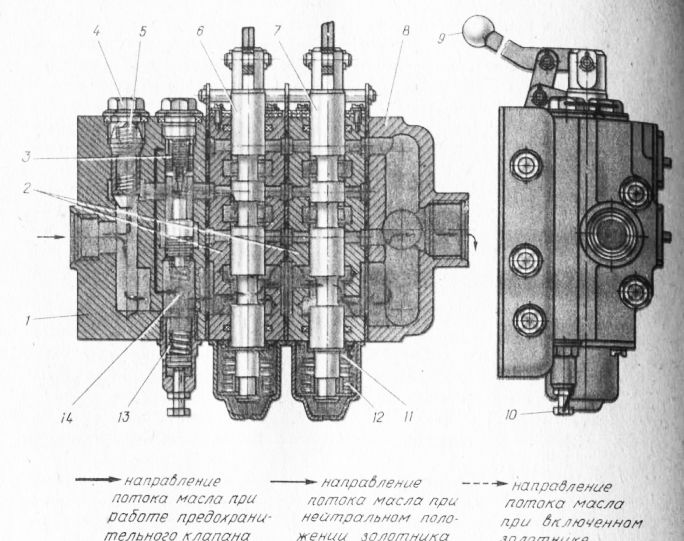

Гидрораспределительные устройства предназначены для направления и распределения потоков рабочей жидкости, поступающей от гидронасосов к исполнительным гидроцилиндрам.

Применяют в основном многосекционные гидрораспределители золотнйкового типа, которые состоят из напорной секции, рабочих секций и сливной секции. Собранные в распределительный блок секции стягивают болтами с определенным натягом, который не должен деформировать секции. Деформация секций при сборке вызывает заедание золотников при их перемещении.

Гидрораспределители могут иметь следующие позиции: нейтральное положение рычагов, подъем, опускание принудительное и плавающее положение.

Применяют также конструкции моноблочных гидрораспределителей, которые надежней в работе, но более сложны в изготовлении.

Исполнительные гидроцилиндры — устройства, приводящие в движение навесное и рабочее оборудование погрузчиков (подъем и опускание стрелы, поворот рабочего органа, внедрение и подъем рыхлителя и др.).

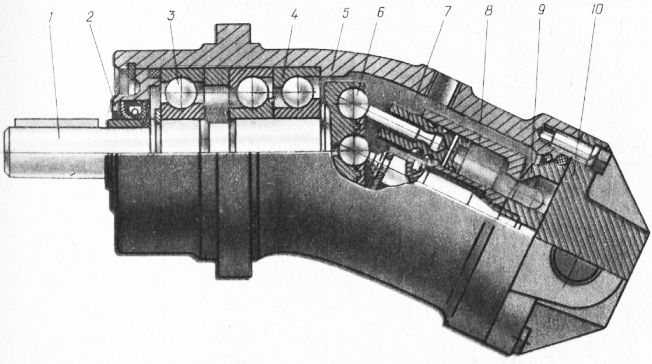

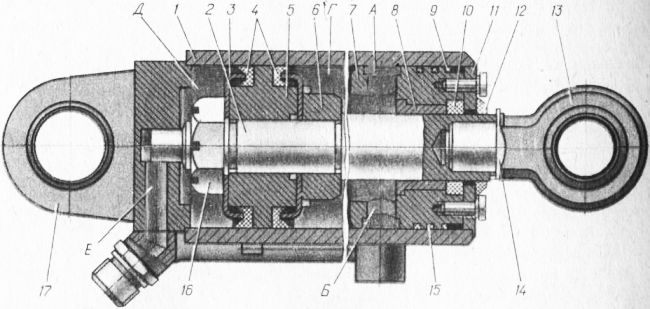

Применяют гидроцилиндры двойного действия с демпфированием в конце хода поршня. В зависимости от типа и мощности гидроцилиндры имеют различный диаметр и различные хода штоков. Типовая конструкция исполнительного гидроцилиндра приведена на рис. 9.

Гидроцилиндры изготовляют из стальных бесшовных труб, внутренную поверхность которых обрабатывают. Стальные штоки гидроцилиндров хромируют.

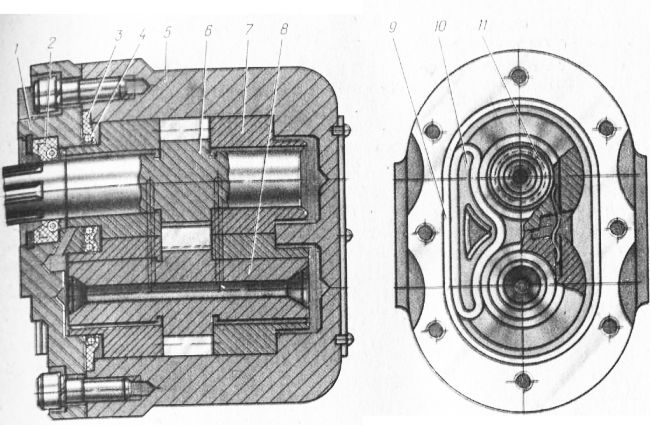

Рис. 6. Шестеренный насос

1 — крышка; 2, 4 – манжеты; 3, 9 – уплотнения; 5 – корпус; 6 – ведущая шестерня; 7 – втулка; 8 -1_ крышка, ведомая шестерня; 10 — вкладыш; 11 – замок

Рис. 7. Аксиально-поршневой насос

1 — вал; 2 — крышка; 3 — подшипник; 4 — подшипник; 5 — корпус; 6 — шатун; 7 — поршень; 8 — цилиндров; 9 — распределитель; 10 — крышка

Рис. 8. Гидрораспределитель

I — напорная секция; 2 — рабочие секции; 3 — предохранительный клапан; 4 — обратный клапан; 5 — пружины обратного клапана; 6 — золотник управления цилиндрами подъема стрелы; 7 — золотник управления гидроцилиндрами подъема ковша; 8 — сливная секция; 9 — рукоятка; 10 — регулировочный винт; 11 — шайба золотника; 12 — пружина золотника; 13 — пружина предохранительного клапана; 14 — сливное отверстие; К, Л, М—отверстия; В, Е, И — полости; Н — каналы

Рис. 9. Гидроцилиндр

1 — труба; 2 — шток; 3 — манжетодержатель; 4 — манжеты для уплотнения поршня; 5 — поршень; 6 — демпфер; 7 — крышка; 8 — втулка; 9 — кольцо; 10 — манжета для уплотнения штока; 11 — фланец; 12 — грязесьемник; 13 — ухо; 14 — отгибная шайба; 15 — уплотнительное кольцо; 16 — гайка; 17 — проушина; А—канавки; Б, Е— отверстия; Г, Д — полости

Пневмооборудование пневмоколесных погрузчиков служит для приведения в действие тормозной системы и стеклоочистителей. Сжатый воздух пневмосистемы может быть использован также для накачивания шин, обдува машины и ее деталей во время ее чистки и мойки. Принципиальная схема пневмосистемы приведена на рис. 10.

Воздух, поступающий в компрессор, очищается от механических примесей фильтром и через регулятор давления нагнетается в ресиверы. Из ресиверов сжатый воздух поступает через тормозной кран в мембранные пневмотолкатели передних и задних колес, приводя в движение тормоза. Часть потока воздуха по воздушным магистралям через запорно-регулировочный кран подается к стеклоочистителям и используется для работы звукового сигнала.

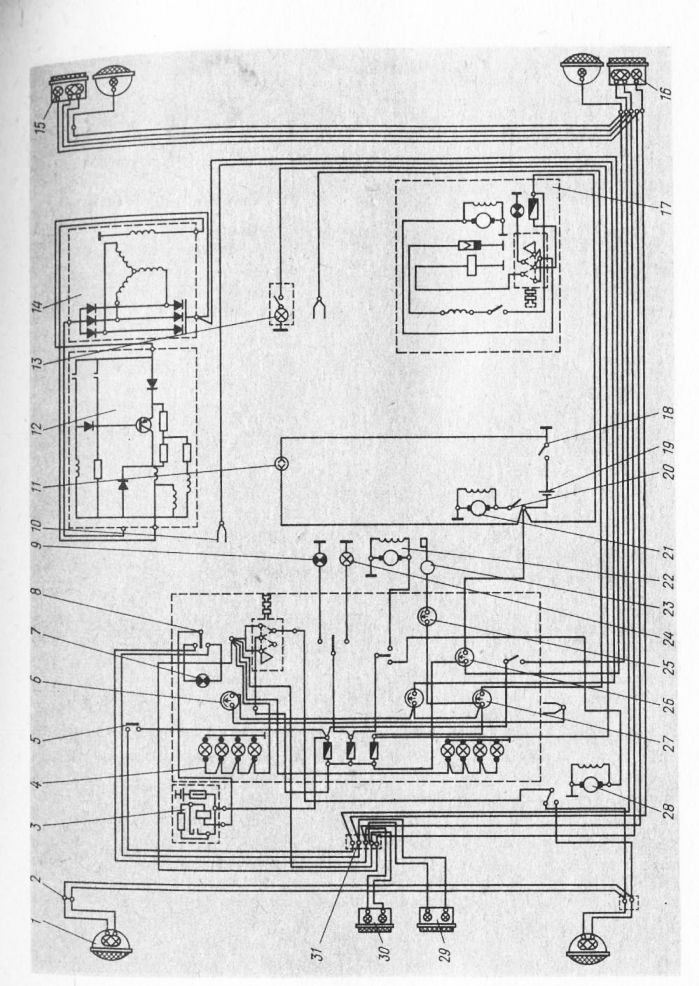

Электрооборудование. Погрузчики оснащают электрооборудованием постоянного тока с номинальным напряжением 12 В. Приборы электрооборудования соединены по однопроводной системе проводки, при которой отрицательным полюсом служат металлоконструкции погрузчика.

Источник электроэнергии — аккумуляторные батареи и генератор, работающие совместно с реле-регулятором и выпрямительным блоком.

Потребители электроэнергии: стартер запуска пускового двигателя, система освещения, привод предпускового подогрева, вентиляция и обогрев кабины.

Кабины погрузчиков цельнометаллические одноместные или двухместные каркасные, устанавливаемые на раме жестко или через резиновые подушки-амортизаторы, уменьшающие вибрацию и шум, передаваемые от рамы к кабине.

Двери кабин открываются на 180° и могут фиксироваться в открытом положении. В кабинах расположены органы управления и установлено сиденье с амортизатором, которое можно регулировать в продольном направлении по массе машиниста и по высоте.

Кабины оборудуют отопителем, стеклоочистителем, солнцезащитными козырьками, зеркалами заднего вида, аптечкой, термосом, вентилятором и т. д.

Крыши, внутренние стенки кабин и двери теплошумоизолированы и облицованы декоративным материалом.

В кабинах погрузчиков расположены органы управления и щиток контрольно-измерительных приборов.

Рис. 10. Принципиальная схема пневмосистемы пневмоколесного погрузчика

1 — мембранный пневмотолкатель; 2 — регулятор давления; 3 — компрессор; 4 — предохранительный клапан; 5 — воздушный баплон; 6 — кран слива конденсата; 7 — кран слива конденсата; 8 — включатель сигнала; 9 — звуковой сигнал; 10 — стеклоочиститель; 11 — кран включения стеклоочистителя; 12 — контрольный манометр; 13 — тормозной кран

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Конструктивные особенности одноковшовых фронтальных погрузчиков"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы