Строй-Техника.ру

Строительные машины и оборудование, справочник

Определение вязкости. Вязкость характеризует доброкачественность лакокрасочных материалов с точки зрения их дальнейшего применения. Вязкость лакокрасочных материалов считается удовлетворительной, если она не создает затруднений при определенном способе применения продукции. Высокая вязкость весьма затрудняет применение лакокрасочных материалов, так как слишком вязкие материалы с трудом проходят или даже совсем не проходят через сопло распылителя и не могут быть распределены ровным слоем по поверхности окрашиваемого изделия. При слишком низкой вязкости лакокрасочные материалы стекают с окрашиваемых вертикальных или наклонных поверхностей, оставляя на верхней ее части слишком тонкий слой материала и образуя натеки в нижней части поверхности. Таким образом, каждый лакокрасочный материал должен обладать оптимальной вязкостью, зависящей от способа их применения. Ровную пленку, имеющую одинаковую толщину по всей поверхности, удается получить только при использовании лакокрасочных материалов, обладающих такой оптимальной вязкостью.

В действующих стандартах и технических условиях на лакокрасочные материалы нормирован показатель вязкости в условных единицах. Условная вязкость— это продолжительность истечения (в секундах) определенного объема жидкого продукта через калиброванное сопло принятого диаметра при 20 °С или другой регламентированной температуре.

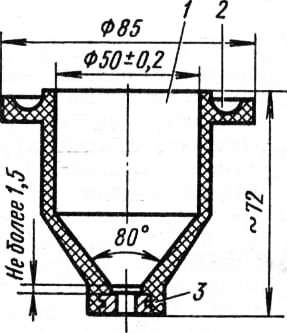

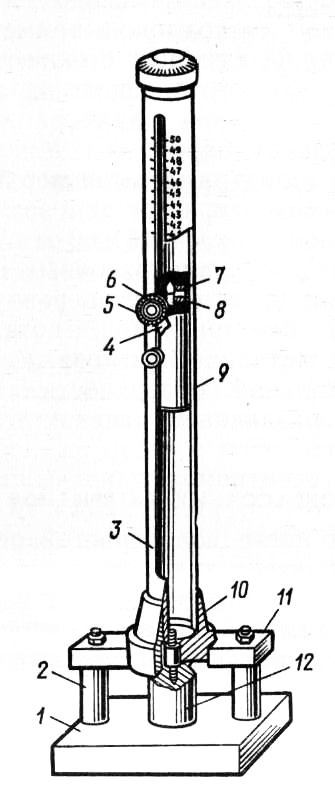

Наиболее распространено определение условной вязкости по вискозиметрам ВЗ-4, -246. Прибор представляет собой дуралюминиевый или пластмассовый цилиндрический сосуд, переходящий в полый конус. Верхний край цилиндрической части имеет желоб для слива избытка испытуемого материала. Коническая часть заканчивается соплом (диаметр 4± ±0,02 мм, высота 4±0,02 мм) из нержавеющей стали, емкость вискозиметров ВЗ-4 равняется 100±0,5 мл. В комплект вискозиметра входит еще два сопла диаметром 2 и 6 мм.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Перед определением испытуемый материал тщательно перемешивают, доводят до температуры 20±2 °С и оставляют стоять для выхода пузырьков воздуха (обычно 5— 10 мин).

Вискозиметр тщательно промывают растворителем и высушивают. Особое внимание должно быть обращено на чистоту сопла. Вискозиметр устанавливают на штативе, отверстие сопла закрывают шариковым клапаном или пальцем и заполняют сосуд испытуемым материалом вровень с краями. Избыток стекает в боковой желоб. Пузырькам воздуха, находящимся в жидкости, дают подняться на поверхность, пену сдвигают линейкой или стеклянной палочкой в желоб. Под вискозиметр подставляют приемный сосуд, после чего поднимают шариковый клапан или отнимают палец от сопла, пуская одновременно секундомер. По прекращении истечения непрерывной струи секундомер останавливают. Время истечения определяют с точностью до 2 с.

Рис. 1. Вискозиметр ВЗ-4

За условную вязкость (х) в секундах, определенную по вискозиметрам ВЗ-4, -246, принимают среднее арифметическое значение трех параллельных измерений времени истечения испытуемого материала, вязкость вычисляют по формуле x=tk, где t — среднее арифметическое значение времени истечения испытуемого материала, с; k — поправочный коэффициент вискозиметра. Допускаемые отклонения отдельных измерений времени истечения от среднего значения не должны превышать ±2,5%. Поправочный коэффициент (k) указывается в паспорте на вискозиметр и на его бирке и должен быть в пределах от 0,9 до 1,1. После окончания работы вискозиметр промывают соответствующим растворителем и тщательно вытирают мягким материалом.

Опеределение укрывистости. Количественно укрывистость выражают массой краски в граммах, необходимой, чтобы сделать невидимым цвет закрашиваемой поверхности площадью в 1 м2. Чаще всего укрывистость определяется по шахматной доске. Для определения укрывистости этим способом применяют пластину размером 90X120 мм из фотостекла и шахматную доску, разбитую на 12 черных и белых квадратов. Размер шахматной доски 90X120 мм.

Для определения укрывистости лакокрасочный материал разбавляют до рабочей вязкости. Стеклянную пластину, взвешенную с погрешностью 0,0002 г, ставят на шахматную доску и наносят один или два слоя лакокрасочного материала. Если квадраты шахматной доски просвечиваются, то наносят следующий слой, пока разница между черными и белыми квадратами шахматной доски окончательно не исчезнет. Лакокрасочный материал должен быть нанесен равномерным слоем без потеков и посторонних включений, так как в противном случае будут получены искаженные результаты. Затем пластинку высушивают в сушильном шкафу и взвешивают с погрешностью не более 0,0002 г.

Чем меньше укрывистость лакокрасочного материала, тем меньше его расход на окрашивание изделия. Укрывистость главным образом зависит от типа пигмента, входящего в лакокрасочный материал и его дисперсности (перетира). Как правило, черные лакокрасочные материалы, содержащие сажу, имеют хорошую укрывистость, а белые материалы — наоборот.

Определение розлива (растекаемости). Под розливом понимают способность лакокрасочного материала после нанесения на подложку растекаться с образованием ровного поверхностно го слоя. ГОСТ 21823 — 76 устанавливает два метода определения розлива. Первый метод применяют для определения розлива лакокрасочных материалов, наносимых распылением. В этом случае розлив оценивают по шагрени и наличию потеков. Наличие потеков определяют визуально сравнением с утвержденным образцом, а шагрень — визуальным методом сравнения с эталоном или измеряют на профилографе и выражают в баллах от 1 до 5.

Второй метод применяют для определения розлива лакокрасочных материалов, наносимых кистью. В этом случае оценку производят в сравнении со шкалой розлива и выражают степенью от 0 до 10. Для определения розлива по этому методу изготовляют прибор из инструментальной стали для нанесения пяти пар параллельных полос лакокрасочного материала на стеклянную пластинку из фотостекла размером 100×200 мм. Размеры канавок и ширина выступов прибора приведены в ГОСТ 21823—76. Прибор устанавливают на стеклянную пластинку, наносят лакокрасочный материал и перемещают его вдоль направляющей стекла, нанося параллельные полосы. Розлив испытуемого лакокрасочного материала определяют количеством слившихся пар параллельных полос материала, нанесенного на пластинку, и сопоставлением с соответствующей степенью по шкале розлива. Розлив считается хорошим при полном слиянии пяти пар полос (степенью 10), плохим, если все полосы разъединены — степень 0.

Определение адгезии покрытий. Для определения адгезии используют два метода: решетчатого надреза и параллельных надрезов. При определении адгезии методом решетчатых надрезов на испытуемом покрытии делают не менее пяти параллельных надрезов до подложки бритвенным лезвием или скальпелем по линейке или шаблону на расстоянии 1—2 мм друг от друга и столько же аналогичных надрезов перпендикулярно первым. В результате на покрытии образуется стандартная решетка из квадратов одинакового размера 1X1 мм — для покрытий толщиной менее 60 мкм или 2X2 мм — для покрытий более 60 мкм.

Поверхность покрытия после нанесения решетки очищают кистью от отслоившихся кусочков пленки и оценивают адгезию покрытия по четырехбалльной шкале.

Для покрытий, обладающих высокой адгезией (более единицы по методу решетчатых надрезов), применяют метод параллельных надрезов с целью более точной оценки ее. На покрытии делают не менее пяти параллельных надрезов до подложки бритвенным лезвием или скальпелем по линейке или шаблону на расстоянии 1 — 2 мм друг от друга. Перпендикулярно надрезам накладывают полоску липкой полиэтиленовой ленты размером 10X100 мм, оставляя один конец полоски неприклеенным. Быстрым движением ленту отрывают перпендикулярно от по-

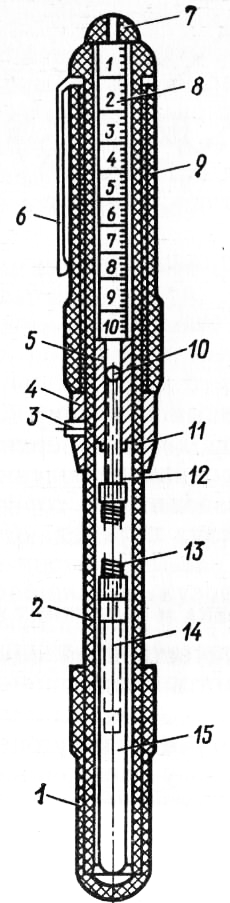

Определение твердости покрытий. Чаще всего твердость покрытия, высушенного до требуемой степени, определяют на маятниковых приборах и выражают десятичной дробью, являющейся отношением времени качания двух шариков маятника на поверхности покрытия, нанесенного на стеклянную поверхность, ко времени качания маятника на поверхности непокрытой стеклянной пластинки. Для определения твердости покрытий применяют маятниковый прибор типа МЭ-3 (для определения твердости покрытия при 20 — 200 °С) и маятниковый прибор типа М-3 (для определения твердости покрытий при 20 ± 1 °С).

На пластинку из фотостекла наносят испытуемый лакокрасочный материал, а затем его высушивают в соответствии с требованиями технических условий. Перед началом работы производят проверку маятникового прибора по «стеклянному числу»— времени затухания колебаний маятника, точки которого лежат на пластинке из фотостекла от 5 до 2°. Пластинку помещают на столик прибора. «Стеклянное число» должно быть 440 ±6 с.

Твердость (X) в условных единицах вычисляют по формуле X = t/tu. где t — время затухания колебаний маятника от 5 до 2° на испытуемом лакокрасочном покрытии, с; t — время затухания колебаний маятника от 5 до 2° на пластинке из фотостекла («стеклянное число»), с. За результат испытания принимают среднее арифметическое из двух измерений, расхождение между результатами которых не должно превышать 3%. Твердость, измеренная этим методом, указывается в ГОСТах и технических условиях на все эмали, выпускаемые отечественной промышленностью.

В настоящее время для измерения твердости всего комплекса лакокрасочного покрытия на готовом изделии, а также для отдельных лакокрасочных материалов применяют метод определения твердости с помощью карандашей. Поверхность пленки царапают остро заточенными карандашами различной твердости (от 10Н до 8В); твердость пленки выражают максимальной твердостью карандаша, не оставляющего на пленке видимого следа царапины. Этот метод считается очень чувствительным и воспроизводимым при условии, если применяемые при замерах карандаши выпускаются определенным предприятием со стабильной твердостью. Для этих целей можно использовать карандаши чехословацкого производства «KOH-I-NOOR».

Определение эластичности покрытий. Для испытания лакокрасочных пленок на эластичность применяют метод изгиба покрытия на шкале гибкости (ШГ) и метод с использованием пресса Эриксена. На результаты испытаний влияют толщина покрытия, температура помещения, продолжительность изгибания пластинки, поэтому эти параметры должны быть регламентированы.

Наиболее простым методом является изгибание пленки вокруг металлических стержней 1 —12 различных диаметров до появления трещин. Метод основан на определении Минимального диаметра стержня, изгибание на котором окрашенной металлической пластинки не вызывает механического разрушения лакокрасочного покрытия. На пластинку из жести, очищенную от окалины и обезжиренную уайт-спиритом, наносят испытуемый материал по способу, указанному в ТУ. После высыхания пленки пластинку плотно прижимают к стержню и изгибают пленкой вверх на 180° вокруг стержня диаметром 20 мм. Изгибание производят плавно в течение 2 — Зс. Если после изгибания на пленке не образуются трещины и отслаивание, то производят изгибание пластинки в другом месте вокруг стержня с диаметром 15 мм, затем в новом месте вокруг стержня диаметром 10 мм до тех пор, пока на пленке не будут обнаружены трещины или отслаивание, видимые в лупу четырехкратного увеличения. Прочность пленки при изгибе выражается минимальным диаметром стержня, на котором лакокрасочное покрытие осталось неповрежденным. Определение прочности лакокрасочных пленок на изгиб производится с помощью прибора ШГ-5.

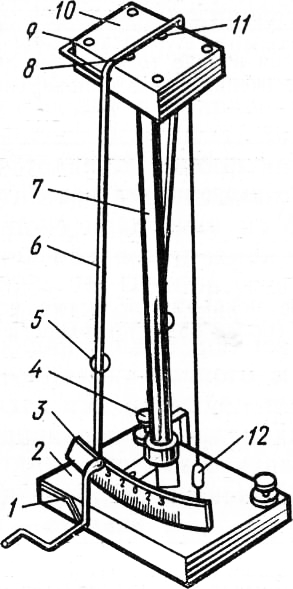

Рис. 2. Маятниковый прибор типа М-3 для определения твердости покрытий при 20 °С:

1 — пусковой механизм, 2 — основание, 3 — шкала, 4 — установочные винты, 5 — груз, 6 — двухстрелочный маятник, 7 — штатив, 8 — соединительная планка, 9 — рамка, ГО —- столик, 11 — стальные шарики, 12 — отвес

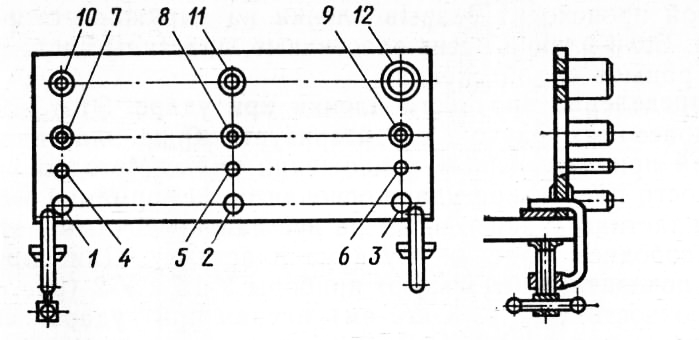

Рис. 3. Шкала гибкости

Испытание эластичности по Эриксену заключается в постоянном вдавливании в металлическую пластину с лакокрасочным покрытием шаровидного пуансона. Эластичность покрытия в данном случае определяется степенью растяжения пленки лакокрасочного материала, нанесенного на металл. Критерием эластичности считается глубина вытяжки подложки (в мм), при которой происходит разрыв пленки на наружной стороне пластины. Если пленки очень эластичные, пластины часто разрушаются раньше самой пленки.

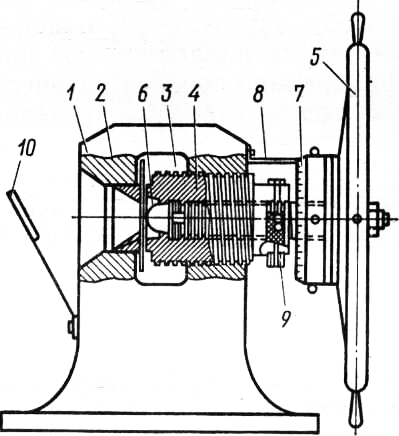

Рис. 4. Прибор-пресс для определения прочности покрытий при выдавливании металлической подложки:

1 — чугунная станина, 2 — кольцевая матрица. 3, 4 — винты, 5 — штурвал, 6 — шарообразная насадка (пуансон), 7 — кольцеобразная шкала, 8 — неподвижная шкала, 9 — муфта сцепления, 10 — увеличительное зеркало

Определение прочности пленки при ударе. Этот показатель лакокрасочных пленок характеризует также эластичность покрытий при мгновенном приложении силы. Метод определения прочности пленок при ударе основан на деформации металлической пластины с нанесенным на нее лакокрасочным материалом при свободном падении груза на пластинку. Для определения этого показателя используют приборы У-1а и У-2.

Прочность (Дж или кгс-см) пленки при ударе выражает максимальную высоту (см), с которой на пластину падает груз массой 1 кг при нормальном ускорении свободного падения, не вызывая при этом механических разрушений (трещин, смятия, отслаивания). За результат испытания принимают среднее арифметическое трех измерений, проводимых последовательно на разных участках образца.

Определение толщины покрытий. Известны разнообразные способы определения толщины как свободной пленки, так и покрытия на подложке — от простого измерения микрометром до применения сложных оптических и магнитных приборов. Наиболее распространено определение толщины покрытий магнитными методами, так как они дают возможность определять толщину лакокрасочного покрытия на любом предмете (из ферромагнитных металлов) без нарушения целостности покрытия.

Для измерения толщины лакокрасочных покрытий* применяют измеритель толщины ИТП-1. Принцип действия прибора основан на изменении силы притяжения магнита к ферромагнитной подложке в зависимости от толщины немагнитной пленки. Сила притяжения выражается удлинением пружины на передвижной шкале. Зависимость силы притяжения магнита от толщины пленки указывается в номограмме, предназначенной для перевода показаний шкалы измерителя. За результат измерения принимают среднее арифметическое пяти измерений.

В последнее время разработано много различных приборов для определения толщины лакокрасочных покрытий, основанных на магнитном способе (МИП-10, МТ-ЗОН).

Определение степени блеска. Для установления класса покрытий измеряют прежде всего блеск различными методами и оптическими (фотометры) и фотоэлектрическими приборами. Сущность метода определения блеска лакокрасочных покрытий заключается в измерении фототока, возбуждаемого в фотоприемнике под действием пучка света, отраженного от поверхности

испытуемого покрытия. Метод обеспечивает количественную оценку блеска покрытий. Блеск лакокрасочных покрытий выражают в процентах в соответствии с показаниями шкалы прибора.

Рис. 5. Прибор У-1 А:

1 — станина, 2 — стойка, 3 — труба направляющая, 4 — стрелка указательная, 5 — винт стопорный, 6 — кнопка, 7 — стопор, 8 — корпус, 9 — груз массой 1 кг, 10 — боек с шариком, 11 — траверса, 12 — наковальня

Рис. 6. Схема прибора ИТП-1:

1 — съемный колпачок, 2 — эбонитовый корпус, 3 — стопорный винт, 4 — упорная втулка, 5 — ползун, 6 — защепка, 7 — гайка, S — шкала, 9 — муфта, 10 — штифт, 11 — контргайка, 12 — шпилька, 13 — пружина, 14 — алюминиевая переходная втулка, 15 — магнит

Измерение блеска лакокрасочных покрытий производят с помощью фотоэлектрического блескомера ФБ-2 или другого прибора этого типа, основанного на бескомпенсационной схеме, т. е. позволяющего отсчитывать результат испытания непосредственно по шкале прибора. Для измерения блеска лакокрасочных покрытий фотоэлектрическим методом в качестве подложки применяют пластинки стеклянные, подготовленные для нанесения лакокрасочных материалов. Минимальные размеры поверхности покрытий для замера блеска—40X60 мм. Образцы лакокрасочных покрытий, подготовленные к замеру блеска, должны иметь ровную, гладкую и однородную поверхность, без припусков, потеков, морщин, посторонних включений и механических повреждений. Замеры производят на горизонтальной поверхности. Величину блеска образца определяют на различных участках его поверхности.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Контроль лакокрасочных материалов и покрытий"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы