Строй-Техника.ру

Строительные машины и оборудование, справочник

Работа каждой машины связана с преодолением сил трения, возникающих при относительном движении ее деталей. Как бы малы эти силы ни были, они вызывают изнашивание деталей — изменение их размеров и конфигурации. В основном детали экскаваторов выходят из строя вследствие механического изнашивания при трении рабочих поверхностей.

Механическое изнашивание подразделяют на естественное и аварийное. Естественное изнашивание является неизбежным поверхностным разрушением, интенсивность которого определяется назначением и конструкцией сочленения; с течением времени естественное изнашивание медленно нарастает.

Аварийное изнашивание появляется’ при непрерывной эксплуатации машины и приводит к преждевременному выходу детали из строя. Аварийное изнашивание развивается интенсивно и может вызвать в деталях напряжения, превышающие расчетные.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

При нормальном естественном изнашивании машина работает бесперебойно до тех пор, пока не наступает момент, когда образовавшийся в сочленении зазор превышает допустимый для нормальной работы сочленения, после чего начинается интенсивное изнашивание.

Различают трение жидкостное, при котором трущиеся поверхности полностью разделены слоем смазки, сухое, когда между трущимися поверхностями смазка полностью отсутствует, граничное, при котором трущиеся поверхности разделены очень тонким слоем смазки. Для деталей экскаватора характерна работа в условиях граничного трения (подшипники скольжения гусеничного движителя механизма передвижения), когда трущиеся поверхности непосредственно контактируют.

Некоторые детали (например, рабочие поверхности фрикционных муфт и тормозов) работают при сухом трении. Изнашивание при сухом трении протекает интенсивно и зависит главным образом от свойств материалов трущихся деталей и скорости скольжения. Общее изнашивание при сухом трении слагается из двух не зависящих друг от друга процессов: истирания и смятия. В некоторых соединениях при сухом трении преобладает один из этих процессов. Например, поверхности тормозных и фрикционных дисков изнашиваются главным образом за счет отрыва мелких частиц металла диска и колодки, т. е. за счет истирания; проушины звеньев гусениц изнашиваются в основном из-за смятия металла.

Для подшипников качения и зубьев шестерен закрытых передач характерно изнашивание от усталостного выкрашивания рабочих поверхностей. Это же относится и к поверхностям гусеничных звеньев и опорных катков. Выкрашивание чаще всего приобретает характер прогрессивно нарастающего процесса, так как поверхности трения покрываются «оспинами», в которые легко вдавливается смазка. Рабочие поверхности начинают работать в режиме сухого трения, что повышает интен-. сивность изнашивания.

Точное определение технического состояния машин дает возможность составить реальный план подготовки ее к ремонту. Машинист экскаватора при работе машины или проведении технического обслуживания должен контролировать состояние различных деталей: их размеры, появление течи, стуков, вибраций и т. п.

При ежесменном, обслуживании (очистке и обтирке машины) машинист и его помощник не только проверяют состояние металлоконструкций, но и выявляют ослабленные болтовые соединения от вибрации и толчков, возникающих при работе машины. Ослабевшие болты обнаруживают легким постукиванием молотком по гайкам и головкам: недостаточно затянутые гайки издают глухой дребезжащий звук.

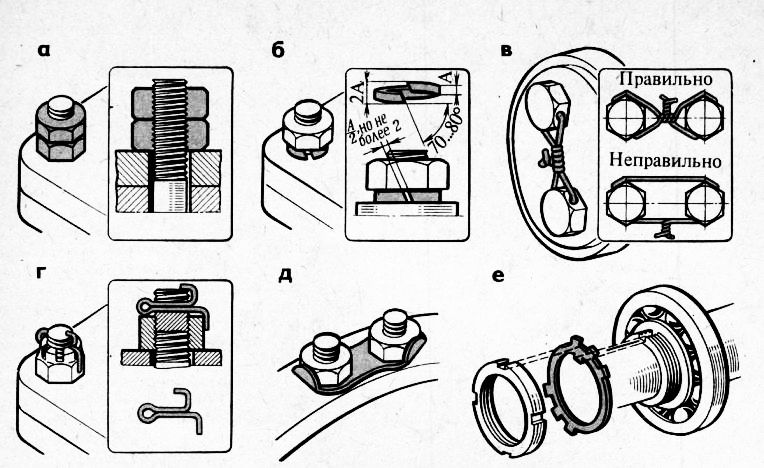

Для предохранения болтового соединения от раскручивания применяют контргайки, пружинные шайбы, стопорную проволоку, корончатые гайки со шплинтами, отгибные шайбы, круглые и замковые шайбы. Контргайку навинчивают только после затягивания основной гайки. Пружинные шайбы устанавливают лишь в том случае, если их внутренний диаметр соответствует диаметру болта или шпильки. Шайбы, бывшие в употреблении, можно использовать вторично, если они не потеряли упругости (размер развода концов шайбы составляет не менее полуторной ее толщины). После затяжки гайки пружинная шайба должна прилегать к опорной поверхности детали и торцу гайки по всей окружности; зазор в разрезе шайбы допускается до половины ее толщины, но не более 2 мм. Не допуск-ается устанавливать две пружинные шайбы под одну гайку.

При использовании пружинных шайб опорные поверхности под гайку и торец гайки портятся, поэтому при переборке соединения их зачищают. Пружинные шайбы применяют для крепления болтов крышек корпусов, соединения частей кузова и всевозможных фланцев.

Головки болтов, крепящих прокладки седловых подшипников, торцовые крышки стреловых болтов часто стопорят мягкой проволокой без скрученных и надломленных мест. Проволоку в отверстия вводят крест-накрест таким образом, чтобы натяжение, получающееся после Стягивания концов проволоки, способствовало завинчиванию резьбы. Концы проволоки тщательно скручивают и обрезают на расстоянии 5…7 мм от начала скрутки.

Рис. 1. Приспособления, предохраняющие детали от самопроизвольного ослабления:

а — контргайка, б — пружинная шайба, в — стопорная проволока, г — корончатая гайка со шплинтом,. д — отгибная шайба, е — круглая гайка и замковая шайба

При стопорении гайки разводным шплинтом шплинт должен сидеть в отверстии болта или в шпильке плотно и выступать над торцовой поверхностью гайки не более чем на 0,3 его диаметра, головка его должна утопать в прорези гайки. Концы шплинта разводят (один — на торец болта, другой — на грань гайки) и плотно прижимают к деталям.

Отгибные шайбы выполняют из мягкой листовой стали толщиной 1…1,25 мм. После затяжки гайки выступы шайбы отгибают: один — на грань, а второй — по кромке корпуса. Таким способом крепят, например, разъемные корпуса седловых подшипников.

Замковыми шайбами стопорят круглые гайки, крепящие подшипники на валах механизмов реверса, поворота, главной и стреловой лебедок. В процессе эксплуатации контроль деталей выполняет машинист экскаватора, при заводском ремонте все детали после разборки сборочных единиц, обезжиривания и очистки поступают в дефектовочное отделение, где их осматривают и замеряют. Перед замером деталь тщательно протирают.

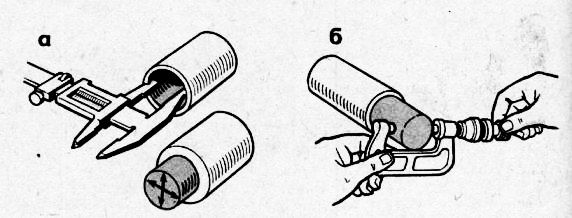

Подшипники скольжения. Проверяют размер зазора между втулкой и осью, положение вала, состояние трущихся поверхностей и поступление к ним смазки. В разъемных подшипниках размеры зазоров контролируют измерением люфта с помощью свинцовой проволоки, расплющиваемой между валом и подшипником: снимают верхнюю крышку подшипника, кладут на подшипник вала свинцовую проволоку, ставят на место и затягивают болтами до отказа крышку. Зазор определяют по толщине сплющенной проволоки.

У неразъемных подшипников размеры зазора и деталей определяют щупом, индикатором, штангенциркулем или микрометром. Изношенные внутренние поверхности деталей замеряют индикаторным нутромером с точностью 0,01 …0,005 мм. Существуют и другие измерительные инструменты, например микрометрический и телескопический штихмассы, точность отсчета которых не превышает 0,01 мм.

Подшипники качения. Контролируют качество посадки, радиальный или осевой люфт, состояние рабочих поверхностей тел качения и беговых дорожек. Для измерения радиального зазора подшипник устанавливают на плиту и, поднимая наружное кольцо, определяют индикатором зазор. Для определения осевого зазора индикатором подшипник устанавливают на оправке, зажимают внутреннее кольцо и, поднимая и опуская наружное кольцо, определяют зазор. Без индикатора зазор определяют перемещением одного кольца относительно другого вручную.

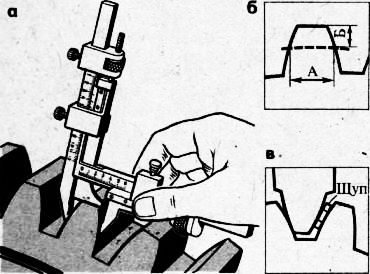

Зубчатые передачи. Размер зуба определяют штангензубомером. Для этого по чертежу определяют расстояние от головки зуба до места замера, устанавливают этот размер на зубомере и затем определяют размер А зуба на этой глубине щупом. Сравнив полученный результат с номинальным размером (размером А по чертежу), определяют размер износа зуба.

Шпоночные и шлицевые соединения. Износу подвергаются торцовые и боковые поверхности шпоночных канавок, шпонок и шлицев. Наличие износа определяют по качанию детали. Во время ремонта проверяют размеры шпоночных канавок по шаблону, а также параллельность установленных шпонок индикатором на раздвижных ножках. При смене шлицевых валов и втулок штангенциркулем проверяют размеры шлицев.

Пальцы и шпильки. Проверяют на перпендикулярность установки с помощью угольников, а шпильки, кроме того, на плотность установки, для чего слегка покачивают шпильку, ввернутую в корпус. Качание шпилек не допускается.

Пружины. На экскаваторах применяют в основном цилиндрические пружины. Деформацию винтовой цилиндрической пружины определяют измерением ее геометрических размеров. Сила сжатия или растяжения пружины создается за счет ее деформации; эта сила прямо пропорциональна размеру деформации. Работоспособность пружин и их упругость проверяют специальными приборами и приспособлениями.

Рис. 2. Замеры втулок и цапф подшипников скольжения штангенциркулем (а) и микрометром (6)

После проверки состояния деталей и их замеров полученные результаты сравнивают с данными технических условий и устанавливают пригодность деталей. Детали делятся на три группы: годные, требующие ремонта и негодные. У годных деталей износ не превышает допустимого, и их можно снова использовать на экскаваторе без ремонта. Требующие ремонта детали можно восстановить до первоначального или ремонтного размера. Их передают в соответствующие цеха для восстановления или на склад деталей, ожидающих ремонта. Негодными являются детали, восстановление которых нецелесообразно из-за высокой стоимости ремонта, их заменяют новыми;

Рис. 3. Проверка износа зубчатых передач:

а — замер зуба штангензубомером, б — места замера зуба, в — замер бокового зазора

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Контроль состояния и крепления деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы