Строй-Техника.ру

Строительные машины и оборудование, справочник

Различают надземный рельсовый крановый путь, применяемый для установки мостовых и передвижных консольных кранов, и наземный рельсовый крановый путь, применяемый для установки башенных, портальных, козловых кранов и мостовых перегружателей. Путь железнодорожного крана также относится к категории наземного пути. Надземный крановый путь может быть выполнен опорным (для опорных мостовых кранов) и подвесным (для подвесных одно-, двух- и многоопорных мостовых кранов). Подвесной путь применяется также для электрических передвижных талей и электрических тележек.

Устройство кранового пути, кроме пути железнодорожного и башенного строительного крана с давлением на ходовое колесо до 28 тс, должно производиться по проекту, составленному проектной организацией. В проекте наземного рельсового кранового пути должны содержаться сведения о типе рельсов; типе, сечении и длине шпал; расстоянии между шпалами; способе крепления рельсов между собой и к шпалам; наличии прокладок между рельсами и шпалами; конструкции прокладок и способе установки; величине зазора между рельсами; материале и размере балластного слоя, допустимом минимальном радиусе кривой на криволинейных участках пути; предельно допустимой величине общего продольного уклона; упругой просадке под колесами и допусках на ширину колеи и разность уровня головок рельсов; конструкции тупиковых упоров и устройстве заземления рельсового пути.

Для козлового, портального и башенного кранов (кроме башенного строительного с давлением на ходовое колесо -до 28 тс) эти же сведения должны быть указаны заводом-изготовителем в паспорте крана или на приложенном к паспорту эскизе.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Рельсовый путь башенного строительного крана с давлением на ходовое колесо до 28 тс (включительно) выполняется и содержится в соответствии с Инструкцией по устройству, эксплуатации и перебазированию подкрановых путей для строительных башенных кранов СН 78—73* Госстроя СССР. Для башенных кранов с давлением на ходовое колесо свыше 28 тс крановые пути изготовляются по указаниям, изложенным в паспорте крана, и инструкции по его монтажу и эксплуатации. В особых случаях при специфических условиях эксплуатации для кранов с давлением на колесо до 28 тс подкрановые пути сооружаются по специальным проектам.

Укладка путей производится из сборных инвентарных секций (на железобетонных балках, из дерево-металлических секций, из секций на деревянных полушпалах или из отдельных элементов).

Площадка земляного полотна кранового пути планируется в поперечном направлении с уклоном i от 0,008 до 0,01 в сторону водостока, как показано на рис. 1. Водосток может не устраиваться в песчаных грунтах и в районах с засушливым климатом.

Рис. 1. Профиль земляного полотна подкранового пути:

а — для кранов с колеи размером =^5000 мм; б — для кранов с колен размером >5000 мм

К специфическим условиям относится эксплуатация строительных башенных кранов на конструкциях зданий и сооружений; в местностях, имеющих карстовые явления; на косогорах с поперечным уклоном более I : 10; на криволинейных участках пути; в условиях Крайнего Севера при устройстве путей на снежном основании.

Крановый путь наземных кранов на опорных элементах (шпалах, железобетонных балках и т. п.) состоит из верхнего и нижнего строений.

В состав верхнего строения входят рельсы, накладки, соединяющие рельсы между собой, шпалы или другие опорные элементы, элементы крепления рельсов к шпалам и балластный слой.

Нижнее строение кранового пути состоит из земляного полотна (постели) и устройства для отвода воды. В качестве балластного материала для кранового пути башенных строительных кранов используется песок (по ГОСТ 8736—67), гранулированный металлургический шлак, доменный шлак, щебень и гравий естественный (карьерный) или сортированный (обогащенный). Гранулометрический состав балластного материала должен отвечать определенным требованиям.

Общий продольный уклон земляного полотна и водостока должен быть в пределах от 0,002 до 0,005.

В дренирующих и скальных грунтах земляное полотно выполняется горизонтальным.

Профиль и размеры земляного полотна на криволинейных участках пути должны соответствовать нормам, установленным для прямолинейных его участков. Поперечный профиль водоотвода должен соответствовать указанному на рис. 4.23 с откосами для песчаных грунтов п : 1,5 (для других грунтов п=1:1). Допускается засыпка водостока дренирующим материалом (щебень, гравий, крупный песок). Разрешается земляное полотно устраивать из насыпного грунта при укладке его слоями 200—300 мм с обязательным последующим уплотнением.

При устройстве земляного полотна на основном и насыпном грунте насыпной грунт должен быть однороден с основным; откос в месте примыкания к основному грунту 1 : 1,5. Плотность грунта земляного полотна должна отвечать инструкции СН 78—73.

Проверка степени плотности грунта производится не менее чем в одном месте на участке длиной 25 м под каждой рельсовой ниткой. Рекомендуется эту проверку производить по ГОСТ 12374—66 или методом зондирования с помощью удлиненного ударника. Этот метод основан на том, что грунт обладает определенной сопротивляемостью, величина которой зависит от степени плотности и влажности его. Степень плотности определяется по величине сопротивляемости вдавливанию в грунт стандартного штампа. Для этого на выровненную поверхность грунта устанавливают вертикально удлиненный ударник и, сбрасывая гирю массой 2,5 кг с высоты 30 см, забивают ударник в грунт на глубину 25 см. По тарировочному графику для данного вида грунта находят значение плотности грунта, соответствующее числу ударов, затраченных на забивание ударника. Результаты проверки заносятся в акт сдачи подкранового пути в эксплуатацию.

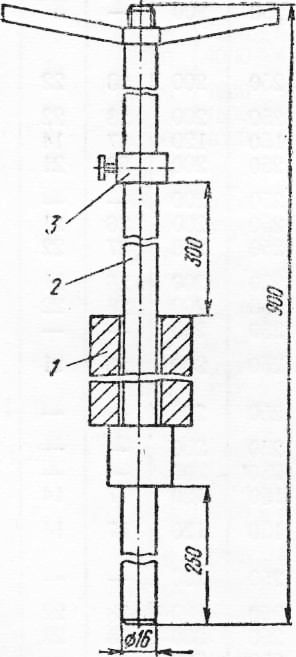

Рис. 2. Удлиненный ударник для определения плотности грунта методом зондирования:

1 — гиря; 2 — направляющий стержень; 3 —ограничительное кольцо

Засыпка и уплотнение траншей и пазух, над которыми сооружаются крановые пути, производятся аналогично устройству основания из насыпного грунта.

Профиль кранового пути башенного крана на деревянных полушпалах показан на рис. 3.

При устройстве пути у неукрепленного котлована, траншеи и другой выемки расстояние I должно соответствовать следующим размерам по горизонтали от края дна котлована до нижнего края балластной призмы: для песчаных и супесчаных грунтов — не менее 1,5 глубины котлована плюс 400 мм; для глинистых грунтов — не менее глубины котлована плюс 400 мм. Эти же требования должны соблюдаться при расположении выемок с торцов пути.

Откосы боковых сторон призмы п принимаются при устройстве ее из песка и гранулированного шлака от 1 : 1,5 до 1:2, а из щебня и гравия—от 1:1 до 1 : 1,5. При размере колеи более 4000 мм рекомендуется устраивать раздельные балластные призмы.

Укладка балластного слоя на неподготовленную основную площадку земляного полотна, а также укладка пути на грунт без балластного слоя не допускается.

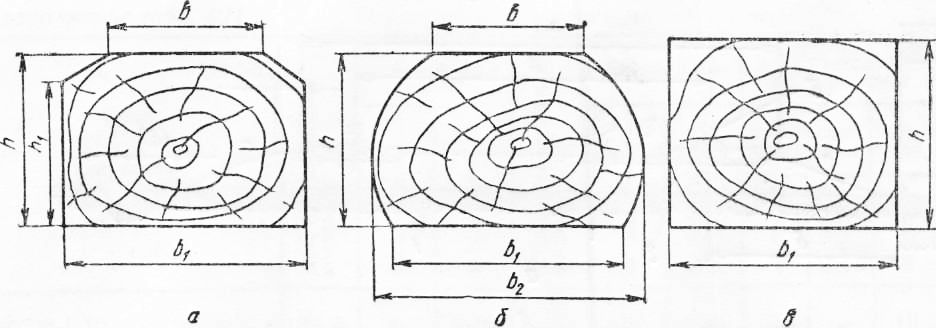

Рис. 3. Поперечные сечения шпал:

а — обрезная (тип IA, IIIA); б — необрезная (тип 1Б, ШБ); в —брус

Полушпалы изготовляются из сосны, ели, пихты, лиственницы, кедра или березы. Допускается замена стандартных полушпал брусьями по ГОСТ 8466—66 и бревнами с отесанными постелями шириной, равной ширине полушпал. Полушпалы длиной 900 мм допускаются при устройстве пути кранов с давлением на ходовое колесо до 15 тс.

Возможно использование для этих целей старогодних (отбракованных на железной дороге) рельсов первой и второй группы, согласно классификации Министерства путей сообщения (ТУ 32/ЦП-1-65), имеющих сопроводительную документацию, подтверждающую соответствие рельсов этим техническим условиям. Старогодние рельсы должны удовлетворять следующим требованиям: износ головки не должен превышать величин, указанных в табл. 4.13; кривизна рельса (стрела изгиба в горизонтальной плоскости) не должна превышать 1/500 длины рельса. Допустимы плавные вмятины и забоины до 2 мм и плавный местный износ кромки подошвы от костылей до 3 мм.

При устройстве пути в 4, 5, 6 и 7 ветровых районах по ГОСТ 1451—55 (см. 9.24) боковые стороны балластного слоя из песка и гранулированного шлака ограждаются. Шпалы для рельсовых путей применяются первого и второго сортов по ГОСТ 78—65 «Шпалы деревянные для железных дорог широкой колеи».

Применение старогодних рельсов при указанных условиях подтверждено МПС (письмо № А 36031 от 15 декабря 1972 г.).

Под рельсы на полушпалы устанавливаются плоские металлические подкладки.

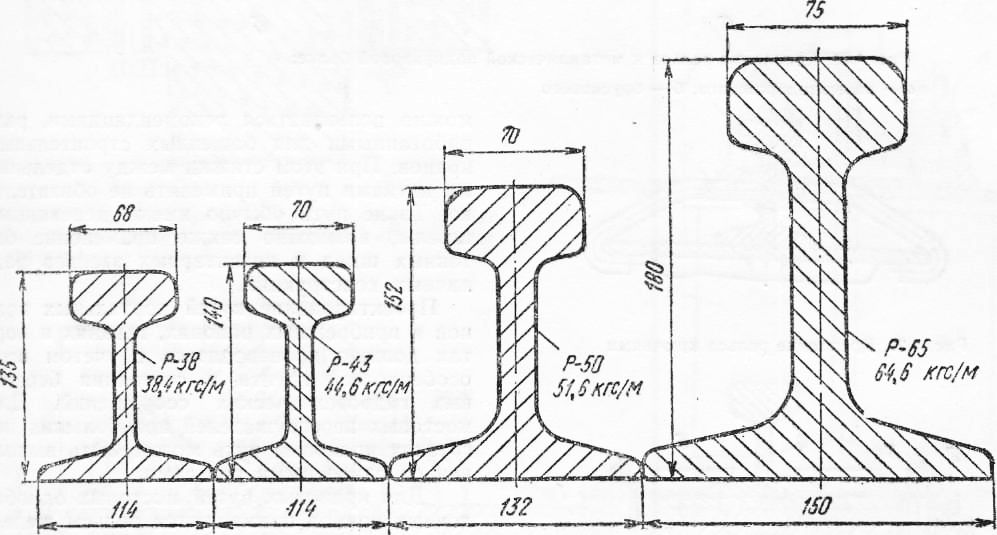

Рис. 4. Профиль рельсов

Для стыковки применяются накладки рельсовые двухголовые для железных дорог широкой колеи. Чтобы иметь возможность использовать такие накладки для ранее выпущенных кранов с постоянно действующими захватами тискового типа, Госстрой СССР рекомендует заменять их полуавтоматическими.

Уложенный путь башенных строительных кранов должен отвечать следующим требованиям:

— отклонение колеи от номинального размера и разность отметок рельсов в поперечном уклоне не должны превышать данных, указанных в табл. 4.10 (проверка производится через каждые 6 м пути);

— отклонение от прямолинейности пути на участке длиной 10 м не должно превышать для кранов с жесткими ходовыми рамами 20 мм, для кранов с балансирными ходовыми тележками 50 мм (прямолинейность проверяется по натянутой струне);

— продольный и поперечный уклоны не должны превышать 0,004;

— рельсовый стык должен быть расположен над опорным элементом с зазором 6 мм при температуре 0° и длине рельсов 12,5 м. При изменении температуры на 10° величина зазора изменяется на 1,5 мм;

— рельсовые накладки должны быть установлены с двух сторон с помощью болтов, пружинных шайб и гаек;

— смещение торцов стыкуемых рельсов стяжки устанавливаются через каждые 6 м. При применении в качестве стяжек деревянных брусьев их длина должна превышать размер колеи на 1350 мм;

— шаг расположения полушпал не должен иметь отклонения от номинального более чем ±50 мм.

Складирование строительных материалов и размещение временных сооружений и оборудования на подкрановых путях не разрешаются.

На крановых путях устанавливаются и закрепляются на расстоянии не менее 1500 мм от конца рельсов инвентарные тупиковые упоры. Буферная часть крана при подходе его к тупикам должна одновременно касаться обоих тупиковых упоров.

Линейки для концевых выключателей должны изготовляться из металла по чертежам завода — изготовителя крана. В процессе эксплуатации крана производится периодическая окраска линеек в цвет, хорошо отличимый из кабины крановщика. Если в паспорте отсутствует указание о пути торможения крана, длину линейки принимают не менее 1200 мм. Линейка должна быть установлена таким образом, чтобы отключение двигателя механизма передвижения происходило на расстоянии от буферной части крана до амортизаторов тупиковых упоров, равном пути торможения крана, но не ближе чем 1500 мм.

Во избежание быстрого износа кабеля, питающего электродвигатели башенного крана, вдоль пути крана выполняется деревянный лоток шириной 500 мм, глубиной 200—250 мм. Сдача кранового пути в эксплуатацию производится по акту, к которому прикладываются результаты нивелировки, а также схема геодезической съемки поперечного профиля пути.

Проверка горизонтальности пути башенных строительных кранов должна производиться не реже одного раза в месяц, а в период оттаивания грунта — через каждые пять дней и каждый раз после ливневых дождей.

При укладке подкранового пути должно быть предусмотрено звено длиной 12,5 м с поперечным и продольным уклоном не более 0,003 для стоянки крана в нерабочее время. Звено должно иметь табличку с надписью «Место стоянки крана».

Укладка путей козловых и портальных кранов производится на основании данных, приведенных в их паспорте и в инструкции по монтажу и эксплуатации крана. Путь на железобетонном основании устраивается по индивидуальным проектам. Для путей на гравийно-щебеночном основании можно пользоваться рекомендациями, разработанными для башенных строительных кранов. При этом стяжки между отдельными нитками путей применять не обязательно. Такие пути обычно имеют деревянные шпалы; возможно также применение бетонных шпал и инвентарных звеньев различных конструкций.

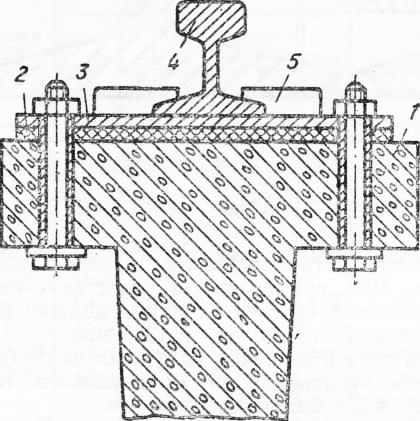

Рис. 5. Крепление рельса крючьями

Рис. 6. Схема крепления рельса к железобетонной балке

Проектирование путей портальных кранов в прибрежных районах, гаванях и портах должно производиться с учетом всех особенностей грунта и состояния береговых гидротехнических сооружений. Для мостовых перегружателей при больших нагрузках крановый путь может быть выполнен со сдвоенными рельсами.

Для крановых путей мостовых однобалочных кранов применяются рельсы железнодорожные узкой колеи по ГОСТ 6368—52 или сталь горячекатаная квадратная с закругленными углами.

Для крановых путей мостовых двухбалочных кранов применяются рельсы железнодорожные для дорог широкой колеи по ГОСТ 3547—47, 7173—54 и рельсы специального профиля по ГОСТ 4121—52. Крепление рельсов кранового пути мостовых опорных кранов можно выполнять различными способами, предохраняющими рельс от бокового и продольного сдвигов при работе крана. Крепление рельсов к подкрановым балкам чаще всего осуществляется прижимами и болтами. Применяется также способ крепления рельсов к подкрановым балкам с помощью крючьев. Этот способ неудобен в эксплуатации и обслуживании и ненадежен вследствие вытягивания крючьев или срезания их по резьбе.

Рационализаторами предложено много эффективных способов крепления рельсов к железобетонным и металлическим балкам. Способ крепления рельсов к железобетонным балкам, применяемый на Азербайджанском трубопрокатном заводе, состоит в том, что на железобетонную балку, предварительно очищенную от неровностей заливки, последовательно укладываются упругая прокладка из прорезиненной ткани толщиной 10 мм, затем металлическая пластина толщиной 16 мм с закрепленным на ней металлическими прижимами рельсом. Сборка пластин и рельсов, а также приварка прижимов производятся заранее на ремонтной площадке. Рихтовка рельсов после установки их на подкрановые балки в горизонтальной плоскости осуществляется с помощью овальных отверстий, предусмотренных для этих целей в металлической пластине, а вертикальная рихтовка достигается установкой металлических подкладок под подошву рельсов. Возможность регулировки положения рельсовых путей в вертикальной плоскости с помощью подкладок имеет важное значение при подъеме их до проектных отметок в случае неравномерной осадки подкрановых путей.

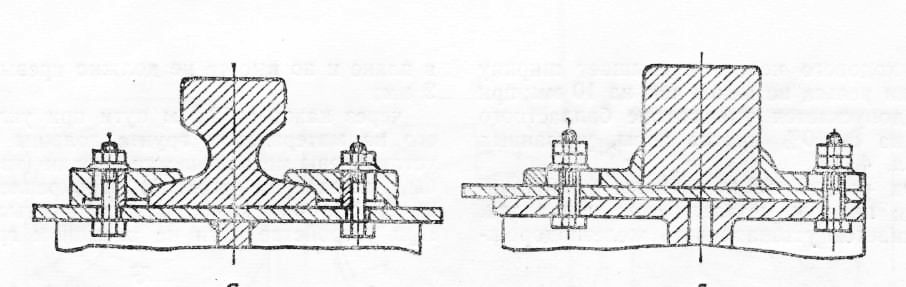

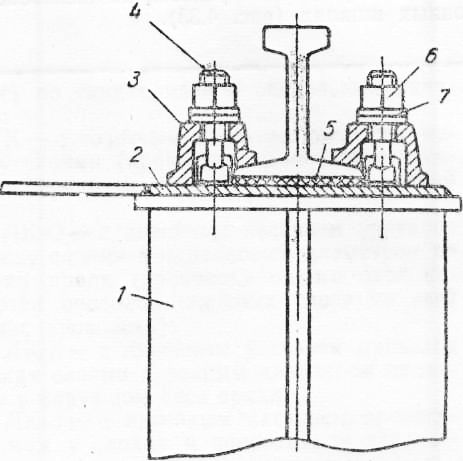

Рис. 7. Крепление рельса к металлической подкрановой балке:

а — железнодорожного; б — брускового

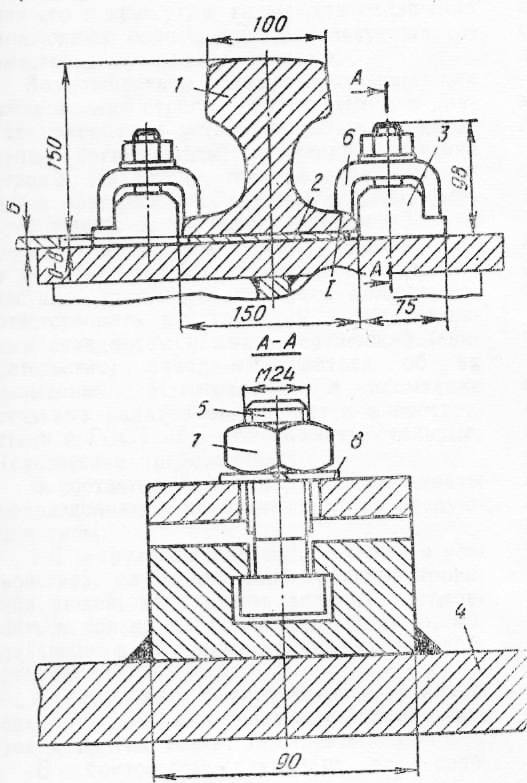

Конструкция крепления разработана ленинградским институтом «Промстройпроект» для мостовых кранов легкого режима грузоподъемностью 16 тс. Укладка рельсов по этому варианту производится в следующей последовательности. На очищениую поверхность подкрановой балки укладывается упругая прокладка толщиной 8 мм из прорезиненной ткани с двусторонней резиновой обкладкой типа А-1 или из транспортерной (отработанной) ленты. На эту подкладку устанавливается рельс и закрепляется прижимами с помощью болтов. Под прижимы для предохранения бетона от разрушения укладываются прокладки, а для амортизации прижимов на них также кладутся прокладки. Прокладки изготовляются из той же прорезиненной ткани, что и прокладка. Для предупреждения смещения упругой прокладки к нижней части прижимов привариваются фиксаторы — металлические пластины толщиной 4 мм — или увеличивается ширина прокладки с таким расчетом, чтобы ее стороны упирались в прижимные болты. Для обеспечения надежности конструкции необходимо периодически производить затяжку болтов.

Рис. 8. Схема крепления рельса к железобетонной балке (конструкция института «Промстрой-проект»)

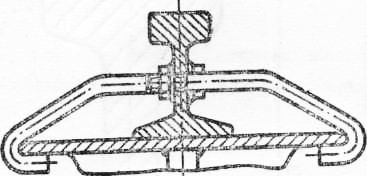

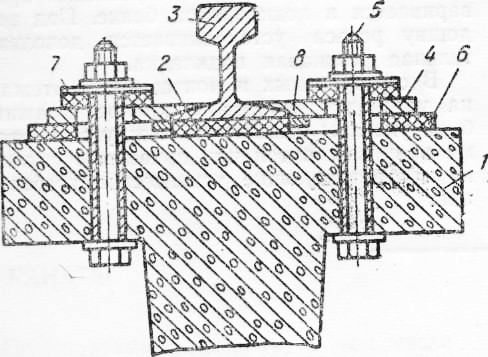

Рис. 9. Крепление рельса (конструкция Урал-машзавода)

1 — балка подкрановая; 2 — подкладка; 3 — клемма промежуточная; 4 — болт нажимной; 5 — резиновая подкладка под рельс; 6 — гайка; 7 — шайба пружинная

Рациональный способ крепления рельсов к металлическим подкрановым балкам разработан Уралмашзаводом.

Крановый рельс устанавливается на эластичной подкладке между башмаками, приваренными к подкрановой балке. Башмаки оборудованы Т-образным пазом, в который заводится головка болта. Клемма (прижим) надевается на болт и закрепляется гайкой. Скошенной опорной поверхностью клемма прижимает подошву рельса. Второй конец клеммы опирается на основание башмака. Для предотвращения самоотвинчивания гайки под нее устанавливается пружинная шайба. Шаг установки подкладок и башмаков вдоль кранового пути выбирается в зависимости от грузоподъемности кранов и режима их работы.

Рис. 10. Крепление рельса с помощью железнодорожных подкладок;

Некоторым недостатком указанного способа является трудоемкость изготовления башмаков. Этот недостаток легко устраняется в случае использования рельсового скрепления, применяемого на железных дорогах для установки рельсов на железобетонных шпалах.

Прокладка рельсового скрепления приваривается к подкрановой балке. Под подошву рельса устанавливается дополнительная резиновая подкладка.

В строительных и монтажных чертежах на установку мостовых кранов должны быть указаны отклонения между элементами крановых путей или приведены ссылки на соответствующие технические требования.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Крановый путь"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы