Строй-Техника.ру

Строительные машины и оборудование, справочник

Блок цилиндров — это общая отливка, в которой располагаются цилиндры. Он служит основанием для крепления и сборки всех механизмов и узлов двигателя.

Внутренняя рабочая поверхность цилиндров, тщательно обработанная, именуется зеркалом цилиндра. Между стенками цилиндров и наружными стенками блока имеется полость, которая заполняется охлаждающей жидкостью и называется рубашкой охлаждения.

Блок цилиндров двигателя ЗМЗ-66 отлит из алюминиевого сплава. В блок вставляются гильзы, которые непосредственно омываются охлаждающей жидкостью и поэтому называются «мокрыми». В верхнюю часть гильз, выполненных из серого чугуна, для повышения коррозионной устойчивости и уменьшения износа запрессованы вставки из специального антикоррозионного чугуна.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Уплотнение гильз цилиндров в верхней части блока осуществляется сталеасбестовыми прокладками головок блока, а в нижней части — медными прокладками. При установке гильз в блок цилиндров верхние их кромки должны выступать над плоскостью блока на 0,02—0,09 мм.

Для придания блоку необходимой жесткости он имеет в средней части три поперечные перегородки и плоскость разъема картера опущена ниже оси коленчатого вала на 75 мм. По оси блока на стенке коробки толкателей, а также в передней и задней стенках блока имеются отверстия для подшипников распределительного вала.

Спереди в блоке имеются: два отверстия для подвода охлаждающей жидкости из водяного насоса в рубашки блока, два отверстия под болты крепления упорного фланца распределительного вала, штифты под упорную шайбу коленчатого вала, отверстие для слива масла через редукционный клапан, приливы для масляных каналов подвода масла к первой коренной шейке коленчатого вала, к первой опорной шейке распределительного вала и отвода масла к масляному радиатору, отверстия под шпильки крепления крышки распределительных шестерен.

В задней стенке выполнены: приливы для подвода масла от масляного насоса к главной и дополнительной масляным магистралям, три технологических отверстия, закрываемых заглушками, два установочных штифта картера сцепления и маховика.

Справа блок имеет: приливы под шпильки кронштейна крепления двигателя, гнездо редукционного клапана, отверстие под штуцер для подвода масла к масляному радиатору, сливной кран для слива охлаждающей жидкости и площадку для крепления стартера.

Слева в блоке сделаны: прилив для дополнительной масляной магистрали и прилив с отверстиями для крепления масляного насоса, сливной кран для слива охлаждающей жидкости, отверстие для масломерной линейки и приливы под шпильки кронштейна крепления двигателя.

Снизу выполнены постели коренных подшипников коленчатого вала с отверстиями для крепления крышек и для подвода масла.

Головки являются крышками блока цилиндров. В головках блоков, отлитых из алюминиевого сплава, расположены камеры сгорания, впускные и выпускные каналы, а также запрессованы седла и направляющие втулки клапанов. Направляющие втулки изготовлены из металлокерамики.

Головки крепятся к блоку цилиндров шпильками через сталеасбестовые прокладки. Момент затяжки шпилек 7,3— 7,8 кгс-,м. Сверху головки закрыты крышками, которые крепятся гайками и уплотняются резиновыми прокладками. В головках блока внутри выполнена рубашка охлаждения, которая через каналы сообщается с рубашкой охлаждения блока.

В развале блока устанавливается верхняя крышка блока цилиндров, сделанный из алюминиевого сплава. В крышке имеются впускные трубопроводы, которые омываются охлаждающей жидкостью с целью подогрева горючей смеси. Сверху крышка имеет площадку с двумя отверстиями для установки карбюратора.

Нижний картер является защитным кожухом кривошипно-шатунного механизма снизу и резервуаром для масла. Он сделан из листовой стали и имеет отверстие для слива масла. Отверстие закрывается пробкой с магнитом для сбора металлических частиц на дне поддона.

Картер сцепления и маховика является защитным кожухом сцепления и маховика. Выполнен из алюминиевого сплава, крепится к задней части блока цилиндров. Точная фиксация картера маховика, необходимая для правильного соединения двигателя с деталями коробки передач и сцепления, производится штифтами, запрессованными в блок цилиндров.

Поршень служит для восприятия давления газов и осуществления вспомогательных тактов. Верхняя усиленная часть поршня именуется головкой, а нижняя направляющая часть — юбкой. Приливы в стенках юбки, служащие для установки поршневого пальца, называются бобышками.

Поршни отлиты из алюминиевого сплава и покрыты по боковой поверхности тонким слоем олова для лучшей приработки.

Юбки поршней в поперечном сечении имеют форму эллипса. Большая ось эллипса расположена в плоскости, перпендикулярной оси поршневого пальца. Юбки в продольном направлении имеют форму усеченного конуса с большим основанием по нижней кромке поршня. В нижней части юбки сделаны вырезы для прохода противовесов коленчатого вала.

Параллельно продольной оси двигателя в бобышках поршня сделаны отверстия для установки поршневого пальца. На головках поршней имеются три канавки: две верхние — для компрессионных и нижняя — для маслосъемного колец. По окружности канавок под маслосъемные кольца выполнены отверстия для отвода масла, снимаемого кольцами.

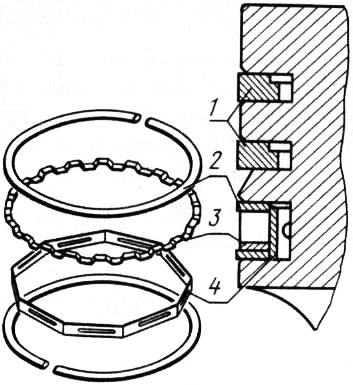

Поршневые кольца предназначены для предотвращения прорыва газов через зазор между юбкой поршня и стенкой цилиндра, а также для удаления излишнего масла со стенок цилиндра, препятствуя проникновению его в камеру сгорания. Поршень двигателя ЗМЗ-66 имеет три кольца. Два верхних — компрессионные, а нижнее—маслосъемное. Зазор в замке компрессионных колец 0,4 ± 0,1 мм. Все кольца изготавливаются из чугуна за исключением маслосъемных, которые выполняются составными — из двух плоских стальных колец и двух расширителей—осевого и радиального. Верхние компрессионные кольца покрыты пористым хромом.

Компрессионные кольца устанавливаются на поршне так, чтобы выточки на их внутренней поверхности были обращены вверх, как показано на рисунках. Кольца, не подвергающиеся хромированию, покрывают по наружной поверхности тонким слоем олова для лучшей приработки. При установке колец на поршень их стыки (замки) следует устанавливать под углом 90° один к другому.

Поршневой палец предназначен для шарнирного соединения поршня с шатуном. Поршневые пальцы плавающего типа, с фиксацией от осевого смещения двумя стопорными кольцами в поршне.

Для получения достаточной, прочности и износоустойчивости палец изготовляют из малоуглеродистой стали и после механической обработки подвергают термической обработке (цементируют и закаливают токами высокой частоты). Наружную поверхность пальца шлифуют.

Ось отверстия для поршневого пальца смещена на 1,5 мм вправо (по ходу автомобиля) от оси поршня. Вследствие этого в верхней мертвой точке не происходит быстрого перебрасывания поршня от одной стенки цилиндра к другой и стук поршня уменьшается.

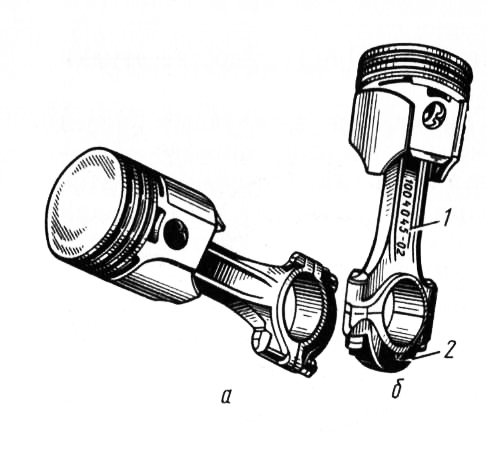

Рис. 1. Соединение шатуна с поршнем:

а — для установки в 1, 2, 3 и 4-й цилиндры: б — для установки в 5, 6, 7 и 8-й цилиндры; 1 — номер на шатуне; 2 — метка на крышке шатуна

Рис. 2. Установка колец на поршне:

1 — компрессионные кольца; 2 — плоское стальное кольцо; 3 — осевой расширитель; 4 — радиальный расширитель

Так как алюминиевый сплав при нагревании расширяется больше, чем сталь, то, чтобы избежать появления большого зазора и стука в прогретом двигателе, палец устанавливают с натягом. Поэтому при сборке шатуна с поршнем последний предварительно нагревают в масле (воде) до температуры 55—70 °С. Запрессовка пальца в поршень не допускается.

Шатун предназначен для передачи усилия от поршня на коленчатый вал. Шатуны — стальные, штампованные, двутаврового сечения. Шатун состоит из верхней головки, стержня и нижней головки. В верхнюю головку шатуна запрессована бронзовая втулка под поршневой палец. Для подвода смазки к трущимся поверхностям в головке и втулке имеются отверстия. Нижняя головка разъемная. Плоскость разъема выполнена перпендикулярно оси шатуна. Крышка к нижней головке шатуна крепится двуМя болтами. В нижней головке шатуна имеется отверстие для выбрасывания масла на стенку цилиндра и кулачки распределительного вала.

Шатунными подшипниками являются тонкостенные стале-алюминиевые вкладыши. От смещения вкладыши удерживаются выступами, входящими в соответствующие пазы на шатуне и крышке.

Для правильной сборки шатунно-поршневой группы сделаны метки. На стержнях шатунов имеется детальный номер шатуна, а на крышке — выступ. При правильной сборке номер на стержне и выступ на крышке должны быть обращены в одну сторону. Поршни устанавливаются в соответствии с имеющейся на них надписью «Вперед», «Назад». При этом номер на стержне и метка на крышке первого, второго, третьего и четвертого шатунов должны быть обращены назад, а пятого, шестого, седьмого и восьмого шатунов — вперед.

Затяжку гаек болтов шатуна необходимо производить динамометрическим ключом с моментом 6,8—7,5 кгс-м.

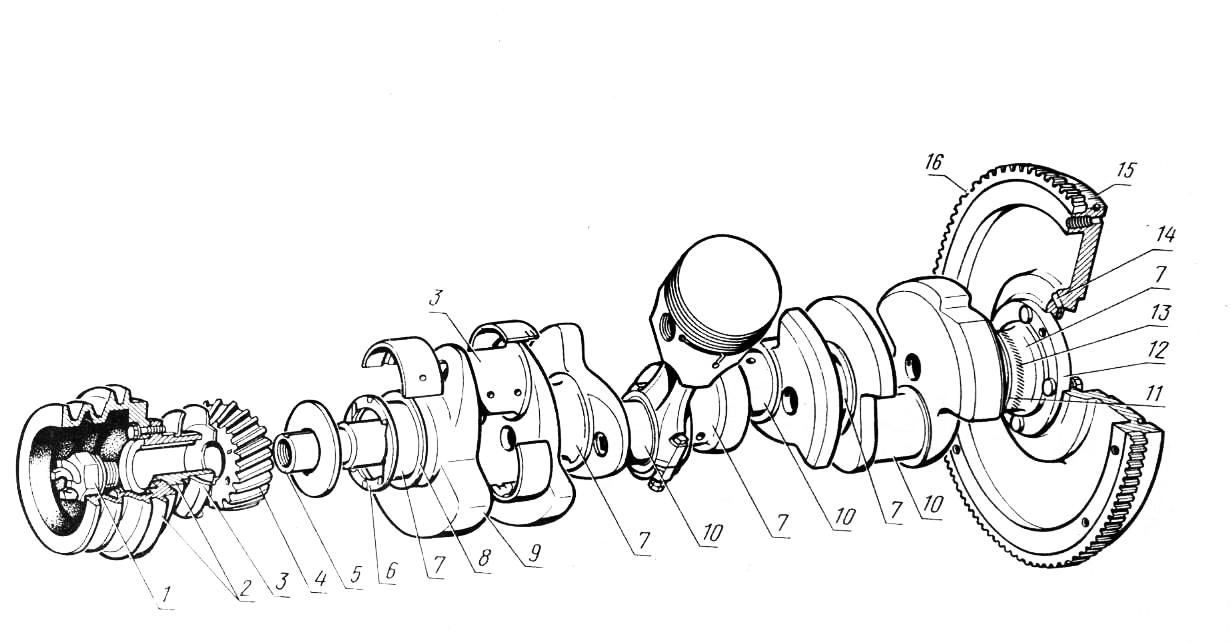

Коленчатый вал служит для восприятия усилия от шатунов и передачи его на маховик. Он изготовлен из магниевого чугуна. Состоит из следующих элементов: носка, коренных шеек, шатунных шеек, щек с противовесами и фланца для крепления маховика.

Коренные и шатунные шейки вала подвергаются закалке токами высокой частоты. В щеках вала просверлены каналы для подвода масла от коренных подшипников к масляным полостям в шатунных шейках. Масляные полости являются дополнительными грязеуловителями (ловушками). Грязевые частицы центробежной силой отбрасываются к периферии полостей, а чистое масло через отверстия подается к шатунным подшипникам.

На носке коленчатого вала крепится храповик для заводной рукоятки, шестерня привода механизма газораспределения и шкив привода вентилятора и водяного насоса. Коренными подшипниками коленчатого вала являются стальные тонкостенные вкладыши по конструкции, аналогичные шатунным. Момент затяжки болтов крышек коренных подшипников равен 10—L1 кгс-м.

От осевых перемещений коленчатый вал удерживается двумя упорными шайбами, установленными по обе стороны переднего коренного подшипника. Шайбы стальные и залиты антифрикционным сплавом. Стороной, залитой этим сплавом, передняя шайба должна быть обращена в сторону шестерни, а задняя в сторону буртика шейки вала. Осевое перемещение коленчатого вала допускается в пределах 0,07—0,17 мм. Для уплотнения переднего конца коленчатого вала в крышке распределительных шестерен установлен резиновый самоподжимный сальник и маслоотражательная тарель.

Задний конец коленчатого вала уплотнен сальником из асбестовой набивки, установленным в пазах блока и задней крышке. Кроме того, на заднем конце коленчатого вала имеется маслосбрасывающий гребень и маслосгонная спиральная канавка.

Маховик предназначен для уменьшения неравномерности вращения коленчатого вала и обеспечения. преодоления двигателем кратковременных перегрузок за счет накопленной при вращении энергии.

Маховик представляет собой чугунный диск, который крепится болтами к фланцу коленчатого вала. На наружной поверхности маховика напрессован зубчатый венец для пуска двигателя стартером. Маховик имеет метки для определения верхней мертвой точки поршня первого цилиндра и каналы для отвода излишней смазки от переднего подшипника ведущего вала коробки передач. Коленчатый вал в сборе с маховиком и сцеплением динамически сбалансирован.

Рис. 3. Коленчатый вал

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Кривошипно-шатунный механизм двигателя ЗМЗ-66"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы