Строй-Техника.ру

Строительные машины и оборудование, справочник

Механизм газораспределения осуществляет впуск в цилиндры свежих порций горючей смеси и выпуск из них продуктов сгорания — отработавших газов. Эти процессы должны происходить в соответствии с принятым для данного двигателя порядком работы цилиндров и фазами газораспределения.

К механизму газораспределения относятся: ременный привод распределительного вала, распределительный вал, выпускные и впускные клапаны 2, пружины клапанов с деталями крепления и толкатели с регулировочными шайбами. Кулачок распределительного вала действует на клапан через толкатель.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

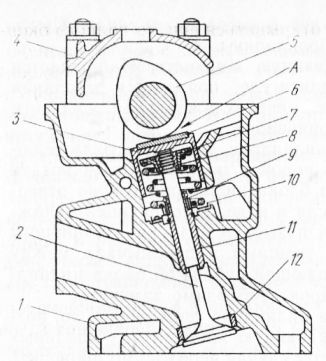

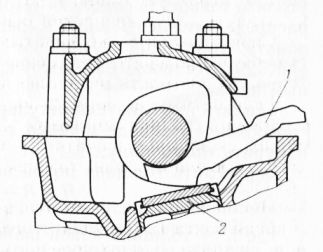

Рис. 1. Разрез головки цилиндров но впускному клапану:

1 – головка цилиндров; 2 – клапан; 3 – толкатель; 4 – корпус подшипников распределительного вала; 5 – распределительный вал; 6 – регулировочная шайба; 7 – тарелка пружин; 8 – сухарь клапана; 9 – маслоотражательный колпачок; 10 – опорная шайба пружин; 11 – направляющая втулка; 12 – седло клапана;

Рабочий цикл в цилиндре двигателя происходит в течение двух оборотов коленчатого вала, т. е. за четыре последовательных хода (такта) поршня: впуск в цилиндр горючей смеси; сжатие; рабочий ход, при котором происходит сгорание и расширение смеси; выпуск отработавших газов. Процессы впуска горючей смеси и выпуска отработавших газов (фазы газораспределения) обеспечиваются своевременным открытием и закрытием соответствующих клапанов.

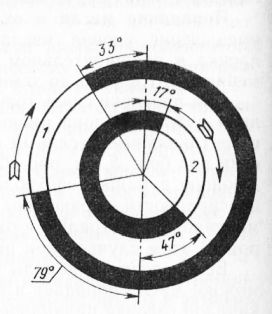

Впускной клапан начинает открываться еще до начала такта впуска, т. е. до подхода поршня к В. М. Т. на расстоянии, соответствующем 33° поворота коленчатого вала. Это необходимо для того, чтобы клапан полностью открылся к тому моменту, когда поршень пойдет вниз. Тогда через впускное отверстие поступит больше свежей горючей смеси.

Закрывается впускной клапан с запаздыванием, т. е. после прохождения поршнем Н. М. Т. на расстоянии, соответствующем 79° поворота коленчатого вала. Вследствие инерционного напора струи горючая смесь продолжает поступать в цилиндр, когда поршень уже начал движение вверх.

Рис. 2. Диаграмма фаз газораспределения:

1 – открытие впускного клапана; 2 – открытие выпускного клапана.

Выпускной клапан начинает открываться еще до полного окончания рабочего хода, т. е. до подхода к Н. М. Т., на расстоянии, соответствующем 47° поворота коленчатого вала. В этот момент давление в цилиндре еще довольно велико, и газы начинают интенсивно выходить из цилиндра, в результате чего их давление и температура быстро падают. Это значительно улучшает очистку цилиндра от отработавших газов и предохраняет двигатель от перегрева. Выпуск завершается после прохождения поршнем В. М. Т., т. е. после того как коленчатый вал повернется еще на 17°.

Из диаграммы фаз газораспределения видно, что существует такой период (в течение поворота коленчатого вала на 50°), когда открыты одновременно оба клапана — впускной и выпускной. Из-за малого промежутка времени перекрытие клапанов не приводит к проникновению отработавших газов во впускной трубопровод; наоборот, инерция уходящего потока отработавших газов вызывает подсос горючей смеси в цилиндр и тем самым улучшает его наполнение.

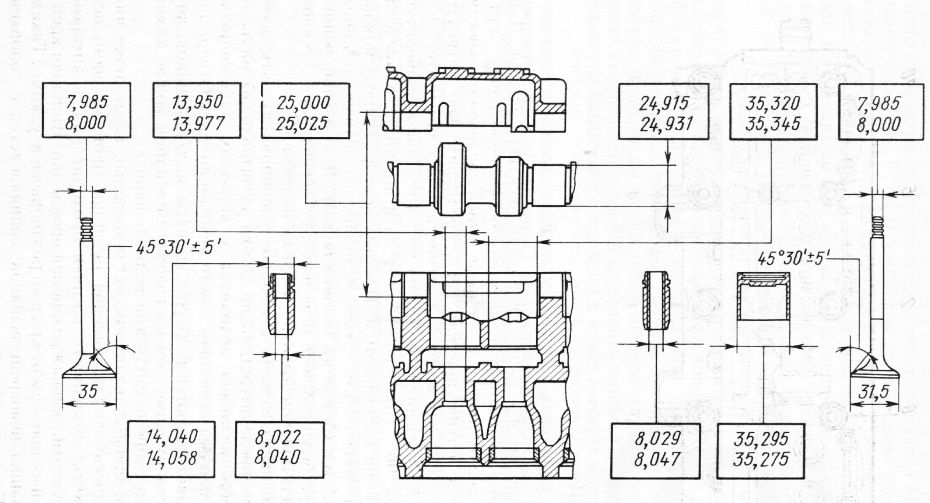

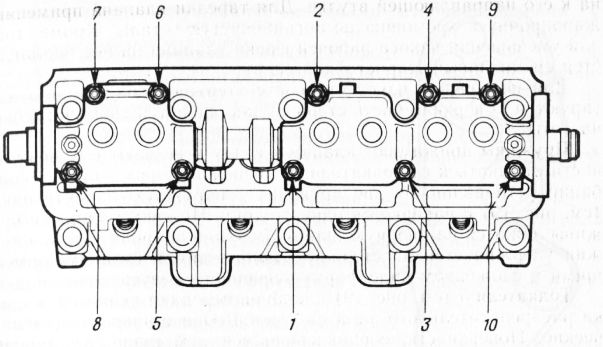

Головка цилиндров. Детали механизма газораспределения установлены на головке цилиндров. Основные размеры головки цилиндров и деталей механизма газораспределения даны на рис. 21.

Общая для четырех цилиндров головка отлита из алюминиевого сплава. Она подвергается воздействию высоких температур и давления газов. Поэтому у нее жесткая нижняя опорная часть, которая интенсивно охлаждается жидкостью. Толщина же стенок сделана по возможности равномерной, чтобы уменьшить внутренние напряжения от теплового расширения.

В головке цилиндров расположены камеры сгорания клино-^ видной формы с впускными и выпускными каналами, которые выведены на правую сторону и через прокладки соединяются с соответствующими трубопроводами. В каждой камере сгорания имеются резьбовые отверстия для свечей зажигания, выходящие на левую сторону головки цилиндров. С левой же стороны находятся и два канала для стока масла в масляный картер.

Свободное пространство внутри головки цилиндров образует охлаждающую рубашку, которая с задней стороны имеет выход к отводящему патрубку. С этой стороны ввинчен и датчик указателя температуры охлаждающей жидкости. Через отверстия на нижней стороне охлаждающая рубашка головки цилиндров сообщается с охлаждающей рубашкой блока цилиндров. С правой стороны через два отверстия охлаждающая жидкость проходит в рубашку впускного трубопровода для подогрева горючей смеси.

В правой верхней части вдоль всей головки цилиндров просверлен канал для масляной магистрали, от которой по наклонным каналам масло подается к опорам распределительного вала, а по горизонтальному каналу — на правую сторону к датчику контрольной лампы давления масла.

Рис. 3. Основные размеры головки цилиндров и деталей механизма газораспределения

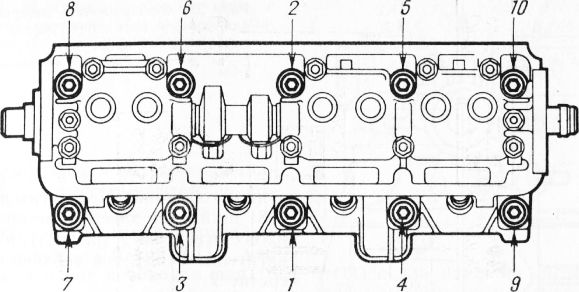

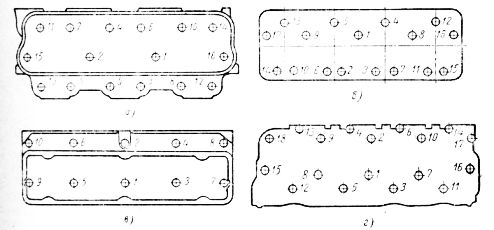

Рис. 4. Порядок затягивания болтов крепления головки цилиндров

Головка крепится к блоку цилиндров десятью болтами. Для равномерного и плотного ее прилегания болты необходимо затягивать на холодном двигателе в определенной последовательности и в четыре приема: 1-й—предварительно затянуть болты моментом 2 кгс-м; 2-й — подтянуть болты моментом 7,1… 8,7 кгс-м; 3-й г-довернуть болты на 90°; 4-й —снова довернуть все болты на 90°. Поскольку болты затягиваются до предела текучести, то они вытягиваются. Поэтому повторно болты можно использовать только в том случае, если они вытянулись до длины не более 135,5 мм (без учета головки болта). Две центрирующие втулки вокруг болтов обеспечивают точное взаимное расположение головки и блока цилиндров.

В верхней части головки цилиндров расположены пять опор под шейки распределительного вала. Опоры выполнены разъемными. Верхняя половина находится в корпусах подшипников (переднем и заднем), а нижняя — в головке цилиндров. Отверстия в опорах обрабатываются в сборе с корпусами подшипников, поэтому они невзаимозаменяемы и головку цилиндров можно заменять только в сборе с корпусами подшипников.

Механизм привода клапанов, установленный на головке цилиндров, закрывается алюминиевой литой крышкой. По всему периметру нижней поверхности крышки проходит паз, в который вставляется уплотнительная резиновая прокладка. Шпильки крепления также изолированы от крышки резиновыми втулками. Таким образом, крышка непосредственно не соприкасается с головкой цилиндров. Поэтому вибрация от головки цилиндров не передается крышке и снижается шум от механизма газораспределения.

На двигатели 21081 и 2108 устанавливаются одинаковые головки цилиндров. Но у них есть отличие в месте установки шпильки натяжного ролика. На двигателях 2108 шпилька завертывается в нижнее отверстие, а на двигателях 21081 — в верхнее отверстие.

Рис. 5. Расположение отверстий для шпилек натяжного ролика нй головках цилиндров:

1 — на двигателе 2108; 2 — на двигателе 21081

Головка цилиндров двигателя 21083 отличается от головки 2108 увеличенными диаметрами впускных клапанов — 37 мм вместо 35 мм. Соответственно увеличены диаметры седел впускных клапанов и диаметры впускных каналов головки цилиндров. Номер головки цилиндров отливается на ее левой стороне, которая из-за поперечного расположения двигателя на автомобиле является передней.

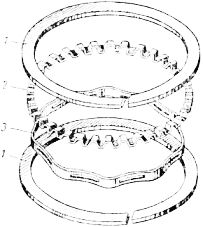

Прокладка головки цилиндров предназначена для обеспечения герметичности между блоком и головкой цилиндров. Она имеет стальной каркас, обложенный с двух сторон асбестом. Каркас удерживает асбест от расползания. Края отверстий для цилиндров окантованы алюминированной сталью, отверстие для прохода масла к распределительному валу — медной лентой, а у отверстий для стока масла в картер предусмотрено дополнительное герметизирующее покрытие в виде валика из натурального каучука шириной 2 мм и высотой 0,035 мм.

При сборке двигателя надо всегда устанавливать новую прокладку. Использование бывшей в употреблении прокладки не допускается, так как она не обеспечит герметичности. Устанавливая прокладку, следует обращать внимание на то, чтобы отверстие для прохода масла (окантованное медной лентой) находилось в зоне 5-го болта крепления головки цилиндров.

На двигателях 2108 и 21081 применяются одинаковые прокладки, а на 21083 — другая, с увеличенными отверстиями под цилиндры. Их легко отличить по внешнему виду. Так, у прокладки 21083 перемычка между отверстиями под цилиндры составляет всего 5 мм, а сами отверстия имеют форму окружности. У прокладки же 2108 отверстия под цилиндры имеют сложную конфигурацию, а перемычка между ними составляет 7 . 9 мм.

Седла клапанов изготавливаются из специального чугуна, чтобы обеспечить высокую прочность при воздействии ударных нагрузок. Седла впускных клапанов запрессовываются в головку цилиндров с натягом 0,081… 0,121 мм, а выпускных клапанов — 0,071… 0,111 мм. Такой натяг необходим для того, чтобы седла надежно держались в головке цилиндров в условиях высоких температур и ударных нагрузок. Для облегчения установки седел их перед запрессовкой либо охлаждают в жидком азоте до — 175 °С, либо нагревают головку цилиндров до 80 °С. Рабочие фаски седел клапанов после запрессовки обрабатывают в сборе с головкой цилиндров, чтобы обеспечить точную соосность фасок и отверстий направляющих втулок.

Рис. 6. Основные размеры седел и фасок клапанов

(I — впускного клапана, II — выпускного клапана)

Направляющие втулки клапанов изготавливают из чугуна и запрессовывают в головку цилиндров с натягом 0,063…0,108 мм. На их наружной поверхности имеется проточка, в которую вставляется стальное стопорное кольцо. Оно обеспечивает точность положения втулок при запрессовке и предохраняет их от возможного выпадения.

Отверстия во втулках обрабатывают после их запрессовки в головку цилиндров. Это обеспечивает узкий допуск на диаметр отверстия и точность его расположения по отношению к рабочим фаскам седла клапана. В отверстиях направляющих втулок сделаны спиральные канавки для смазки. У втулок впускных клапанов канавки нарезаны до половины длины отверстия, а у втулок выпускных клапанов — по всей длине отверстия.

Сверху на направляющие втулки надеваются колпачки из тепломаслостойкой резины со стальным арматурным кольцом, которые охватывают стержень клапана и служат для уменьшения проникновения масла в камеру сгорания через зазоры между направляющей втулкой и стержнем клапана.

Клапаны. Впускной клапан изготавливают из хромоникель-молибденовой стали. Для лучшего наполнения цилиндра его тарелка имеет несколько больший диаметр, чем тарелка выпускного клапана.

Выпускной клапан работает при высоких температурах в агрессивной среде отработавших газов. Поэтому он сваривается из двух частей. Стержень клапана изготавливают из хромоникельмолиб-деновой стали, обладающей высокими износостойкостью и теплопроводностью для эффективного отвода тепла от. iарелки к.:|ана-на к его направляющей втулке. Для тарелки клапана применяют жаропрочную хромоникельмарганцовистую сталь. Кроме того, для уменьшения износа рабочей фаски клапана на нее наплавляется специальный жаростойкий сплав.

Для повышения износостойкости стержней оба клапана азотируются, а верхняя часть стержня закаливается токами высокой частоты.

Пружины прижимают клапан к седлу и не дают ему возможности отрываться от толкателя. Во избежание резонансных колебаний устанавливают две пружины — наружную и внутреннюю с навивкой в одну сторону. Нижними концами пружины ложатся на опорную шайбу. Верхняя опорная тарелка пружин удерживается на стержне клапана двумя сухарями, имеющими в сложенном виде форму усеченного конуса.

Толкатели клапанов передают усилие от кулачка распределительного вала на клапан. Они стальные цилиндрические. Поверхность, соприкасающаяся с клапаном, для повышения износостойкости нитроцементируется на глубину 0;2 мм. В верхней части толкателей имеется гнездо для регулировочной шайбы.

Регулировочные шайбы — плоские стальные нитроцементированные на глубину 0,6 мм. Подбором их толщины регулируется зазор А между кулачком и шайбой. В запасные части поставляются шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы (цифры) маркируется электрохимическим способом на ее нижней поверхности.

Распределительный вал представляет собой стержень с кулачками и опорными шейками. Форма и расположение кулачков обеспечивают открытие и закрытие клапанов в соответствии с порядком работы цилиндров (1—3—4—2) и фазами газораспределения.

Распределительный вал — чугунный литой пятиопорный. С его задней стороны находится эксцентрик для привода топливного насоса, а на хвостовике — паз для соединения с муфтой датчика-распределителя зажигания. Рабочие поверхности кулачков, эксцентрика и поверхность под сальник отбеливаются для увеличения износостойкости. Этот процесс заключается в электродуговом оплавлении поверхностей, в результате которого образуется слой так называемого «белого» чугуна, обладающего высокой твердостью.

Для исключения осевого перемещения распределительного вала у него с заднего конца предусмотрен фланец, который фиксируется между головкой цилиндров (с корпусом подшипников) и корпусом вспомогательных агрегатов. Передний конец распределительного вала уплотняется самоподвижным резиновым сальником.

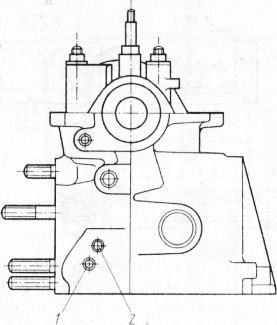

Корпуса подшипников распределительного вала. Опорные шейки распределительного вала вращаются в отверстиях которые наполовину выполнены в головке цилиндров, а наполовину в корпусах подшипников (переднем и заднем). Корпуса подшипников — алюминиевые литые. В переднем корпусе находятся первая и вторая, в заднем — третья, четвертая и пятая опоры. Зазор между отверстиями опор и шейками распределительного вала лежит в пределах 0,069… 0,11 мм. Максимально допустимый зазор (износ) — 0,2 мм.

Рис. 7. Порядок затягивания гаек крепления корпусов подшипников распределительного вала

Каждый корпус подшипников центруется относительно головки цилиндров двумя установочными втулками, надеваемыми на шпильки крепления. Чтобы из-под корпусов подшипников не подтекало масло, применяется жидкий самотвердеющий герметик типа SUPER THREE BOND No 50 или аналогичный ему герметик КЛТ-75Т отечественного производства. Он выпускается в тюбиках, при сборке двигателя жгутиком наносится на поверхность головки цилиндров в зоне крайних опор распределительного вала.

Для исключения поломки или коробления корпусов подшипников распределительный вал следует укладывать в опоры, повернув кулачками первого цилиндра вверх, а затягивать гайки крепления необходимо в определенной последовательности и в два приема. Сначала предварительно затянуть гайки до прилегания поверхностей корпусов подшипников к головке цилиндров. При этом установочные втулки корпусов должны свободно войти в свои гнезда. Затем окончательно затянуть гайки крепления моментом 2,2 кгс-м, соблюдая ту же последовательность.

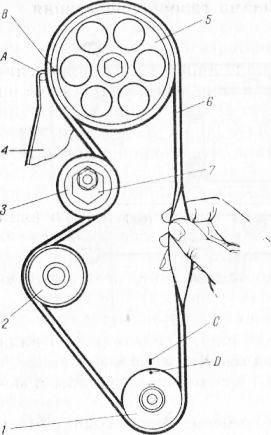

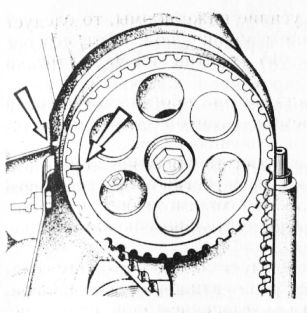

Привод распределительного вала состоит из зубчатого ведущего шкива на коленчатом валу, ведомого зубчатого шкива на распределительном валу; натяжного ролика и зубчатого ремня. Этим же ремнем приводится во вращение и шкив насоса охлаждающей жидкости. Ременная передача работает в сухой среде, без смазки. От пыли и грязи она закрыта передней пластмассовой и задней стальной защитными крышками.

Рис. 8. Схема привода распределительного вала:

1 — зубчатый шкив коленчатого вала; 2 — шкив насоса охлаждающей жидкости; 3 — натяжной ролик; 4 — задняя крышка ремня; 5 — шкив распределительного вала; 6 — зубчатый ремень; 7 — ось натяжного ролика; А — установочный усик на задней крышке ремня; В — метка на шкиве распределительного нала; С метка на крышке масляного насоса; D — метка на шкиве коленчатого вала

Особенность привода — зубчатый эластичный пемень с зубьями полукруглой формы. Он изготавливается из маслостойкой резины, армированной кордом из стекловолокна. Зубья для повышения износостойкости покрываются эластичной тканью. Корд и тканевая оболочка скрепляются с резиной в процессе вулканизации и придают ремню высокую прочность. Две ветви ремня вместе выдерживают усилие на разрыв до 1200 кгс.

Натяжение ремня осуществляется натяжным роликом, который вращается на эксцентриковой оси. Поворачивая ось относительно шпильки крепления, можно изменять положение центра вращения ролика.

Чтобы согласовать моменты открытия и закрытия клапанов с углами поворота коленчатого вала (т. е. обеспечить правильную установку фаз газораспределения), на шкивах коленчатого и распределительного валов сделаны метки «В» и «D». На задней крышке зубчатого ремня имеется метка «Л» (отогнутый усик), а на крышке масляного насоса метка «С». Если фазы газораспределения установлены правильно, то при нахождении поршня первого цилиндра в В. М. Т. в конце такта сжатия метка «В» на шкиве распределительного вала должна совпадать с меткой «Л» на задней крышке, а метка «D» на зубчатом шкиве коленчатого ва-ла — с меткой «С» на крышке масляного насоса.

На автомобиле двигатель расположен так, что метки «С» и «D» находятся в плохо просматриваемой зоне. Поэтому возможен также контроль положения коленчатого вала по метке на маховике и шкале в люке картера сцепления.

Техническое обслуживание механизма газораспределения

После пробега первых 2000 км необходимо:

— подтянуть гайки крепления корпусов подшипников распределительного вала моментом 2,2 кгс-м в порядке, указанном на рис. 25;

— отрегулировать зазоры в механизме газораспределения;

— проверить двигатель на отсутствие посторонних шумов и стуков;

— проверить герметичность уплотнений;

— проверить состояние ремня привода распределительного вала и при необходимости отрегулировать его натяжение.

Через каждые 15 000 км пробега необходимо:

— проверить двигатель на отсутствие посторонних шумов и стуков;

— проверить герметичность уплотнений;

— проверить состояние ремня привода распределительного вала и при необходимости отрегулировать его натяжение.

Через каждые 30 000 км пробега отрегулировать зазоры в механизме газораспределения.

Через каждые 60 000 км пробега заменить зубчатый ремень привода распределительного вала.

Проверка состояния ремня привода распределительного вала. Чтобы не допустить внезапного обрыва ремня, надо постоянно следить за его состоянием. Поверхность зубчатой части ремня должна быть с четким профилем зубьев, без складок, трещин, подрезов и отслоений ткани от резины. На торцевых поверхностях не должно наблюдаться расслоения и разлохмачивания, но незначительное выступание бахромы ткани допускается. Поверх ность наружной плоской части должна быть ровной, без складок, трещин, углублений и выпуклостей.

Необходимо также проверять, нет ли замасливания ремня из-за течи масла через сальники распределительного и коленчатого валов. Это совершенно недопустимо, так как ремень, смоченный маслом, может быстро выйти из строя. Для замены поврежденных сальников следует немедленно обратиться на станцию технического обслуживания.

К обрыву ремня может привести и попадание посторонних предметов в привод распределительного вала. Поэтому прежде чем закрыть ремень защитной крышкой, следует убедиться, не осталось ли в зоне ремня каких-либо инструментов или «лишних» деталей.

Регулировка натяжения ремня привода распределительного вала. Снять переднюю защитную крышку зубчатого ремня и повернуть коленчатый вал за его болт по часовой стрелке на два оборота.

Проверить натяжение ремня. Оно считается нормальным, если в средней части ветви между шкивами распределительного и коленчатого валов ремень закручивается на 90° усилием пальцев 1,5… 2 кгс. Если же усилие ниже нормы, то следует ослабить гайку крепления натяжного ролика, повернуть его ось за шестигранную головку на 10… 15° против часовой стрелки и затянуть гайку крепления оси.

Снова повернуть коленчатый вал на два оборота по часовой стрелке и проверить натяжение ремня. Если оно опять недостаточно, то повторить операцию по натяжению ремня.

Если натяжение нормальное, то затянуть гайку крепления оси натяжного ролика моментом 4 кгс-м и установить переднюю защитную крышку зубчатого ремня. Необходимо избегать излишнего натяжения ремня, так как это значительно сокращает срок его службы.

Проворачивать коленчатый вал следует только в сторону затягивания болта (по часовой стрелке). При натяжении ремня запрещается проворачивать коленчатый вал вращением за шкив распределительного вала или за болт его крепления.

Регулировка зазоров в механизме газораспределения. Зазор А между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть (0,2±0,05) мм для впускных клапанов и (0,35 + 0,05) мм для выпускных.

Эти зазоры необходимы для того, чтобы обеспечить нормальную работу механизма газораспределения при тепловом расширении деталей.

На работающем двигателе клапаны сильно нагреваются раскаленными газами, стержни их удлиняются и зазоры уменьшаются почти до нуля. Если на холодном двигателе зазоров не будет или они будут меньше нормы, то на работающем двигателе клапаны будут оставаться приоткрытыми. Это приведет к перегреву и резкому сокращению долговечности клапанов и седел, а также к уменьшению компрессии в цилиндрах, а следовательно, и мощности двигателя. Если зазоры будут слишком большими, то возрастут ударные нагрузки и износ в механизме газораспределения. Работа двигателя будет сопровождаться стуками. Поэтому регулировке зазоров надо уделять очень серьезное внимание.

Для выполнения регулировки необходимо снять воздушный фильтр с терморегулятором, отсоединив шланг системы вентиляции картера от крышки головки цилиндров, а гофрированный шланг подачи теплого воздуха от заборника теплого воздуха. Закрыть горловину карбюратора технологической заглушкой. Затем отсоединить от карбюратора и крышки головки цилиндров тросы привода воздушной и дроссельной заслонок карбюратора.

Снять крышку головки цилиндров, отсоединив от нее шланги системы вентиляции картера. Снять переднюю защитную крышку зубчатого ремня, вывернуть свечи зажигания и удалить масло из масляных ванн головки цилиндров. Осмотреть поверхности кулачков распределительного вала: на них не должно быть задиров и каких-либо повреждений.

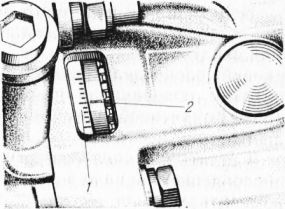

Рис. 9. Проверка совпадения установочных меток на шкиве распределительного вала и задней крышке ремня

Рис. 10. Фиксирование толкателей клапанов в нижнем положении:

1 — регулировочная шайба; 2 — фиксирующее приспособление

Рис. 11. Утапливание толкателей клапанов для замены регулировочной шайбы:

1 – оправка для утапливания толкателя; 2 – толкатель

После окончания регулировки залить масло в масляные ванны головки цилиндров, установить крышку головки цилиндров и переднюю крышку зубчатого ремня. Установить на место и отрегулировать привод воздушной и дроссельных заслонок карбюратора (см. «Техническое обслуживание системы питания»). Установить на место воздушный фильтр.

При регулировке коленчатый вал следует поворачивать только по часовой стрелке либо за болт коленчатого вала, либо за шкив распределительного вала приспособлением в виде рычага с двумя захватами, которые входят в отверстия шкива. Не допускается поворачивать коленчатый вал за болт крепления шкива распределительного вала, так как можно повредить болт.

Рис. 12. Шкала (1) и метка (2) на маховике для установки В. М. Т. поршней 1-го и 4-го цилиндров

Замена ремня привода распределительного вала. Выполняя операции по замене ремня, необходимо помнить, что при снятом ремне нельзя вращать коленчатый вал. Также нельзя вращать и распределительный вал, если поршни какого-либо из цилиндров находятся в В. М. Т. Вращение валов приведет к ударам поршней о клапаны и к повреждению механизма газораспределения и кривошипно-шатунного механизма.

Производя замену ремня, надо затормозить автомобиль стояночным тормозом и включить четвертую или пятую передачу в коробке передач. Снять переднюю защитную крышку зубчатого ремня.

Ослабить ремень привода генератора и снять его со шкивов. Отвернув болт крепления, снять шкив привода генератора с коленчатого вала и поставить на место болт крепления шкива.

Установить рычаг коробки передач в нейтральное положение и повернуть коленчатый вал по часовой стрелке в такое положение, чтобы метка на маховике, видимая в люке картера сцепления, находилась против среднего деления шкалы. При этом метка на шкиве распределительного вала должна находиться против установочной метки на задней крышке зубчатого ремня.

Ослабить гайку крепления оси натяжного ролика и повернуть ]го в такое положение, при котором ремень будет максимально ослаблен. Снять ремень со шкивов.

Надеть новый ремень на шкив коленчатого вала и, натягивая обе ветви ремня, надеть левую ветвь на шкив насоса охлаждающей жидкости и завести ее за натяжной ролик. Надеть ремень на шкив распределительного вала и слегка натянуть его натяжным роликом, поворачивая его ось против часовой стрелки. При установке ремня необходимо избегать резких перегибов.

Повернуть коленчатый вал на два оборота но часовой стрелке и проверить, совпадают ли установочные метки на шкиве распределительного вала и задней крышке ремня (см. рис. 27), а также, находится ли метка на маховике против среднего деления шкалы.

Если метки не совпадают, то повторить операцию по установке ремня. Если же они совпадают, то вывернуть болт из коленчатого вала, установить шкив привода генератора и закрепить его болтом с шайбой, окончательно затянув его моментом 10,5 кгс-м.

Отрегулировать натяжение зубчатого ремня и установить переднюю защитную крышку. Надеть ремень привода генератора и отрегулировать его натяжение, как указано в главе «Генератор». Проверить и при необходимости отрегулировать момент зажигания.

Основные неисправности механизма газораспределения и головки цилиндров

Стук клапанов. Частота его меньше частоты стука подшипников коленчатого вала, так как клапаны приводятся в действие от распределительного вала.

Причины неисправности и способы ее устранения:

— увеличенные зазоры между кулачками распределительного вала и регулировочными шайбами. Проверить и отрегулировать зазоры;

— износ кулачков распределительного вала, износ направляющей втулки или стержня клапана. Обратиться на станцию технического обслуживания для проверки и замены изношенных деталей;

— поломка клапанной пружины. Проверить и заменить пружину.

Отсутствие герметичности клапанов. Пониженная компрессия в цилиндрах.

Причины неисправности и способы устранения:

— отсутствие зазора (или недостаточный зазор) между кулачками распределительного вала и регулировочными шайбами. Проверить и отрегулировать зазоры;

— плохое прилегание клапанов к седлам. Для проверки и устранения этой неисправности лучше обратиться на станцию технического обслуживания, так как потребуется снятие головки цилиндров и, возможно, притирка или замена клапанов. Герметичность клапанов проверяют, наливая керосин во впускные и выпускные каналы головки цилиндров. При этом в течение 3 мин не должно наблюдаться течи керосина из-под клапанов.

Если клапаны негерметичны, то их необходимо притереть к седлам. Поврежденные клапаны, имеющие выкрашивание металла или раковины на рабочей фаске, следует заменить. Притирают клапаны к седлам с помощью притирочной пасты. Во время притирки под клапан рекомендуется устанавливать отжимную пружину с малой упругостью, а клапан поворачивать попеременно в обе стороны оправкой с резиновой присоской, закрепленной, например, в коловороте.

Негерметична охлаждающая рубашка головки цилиндров. Наблюдается попадание охлаждающей жидкоспгв масло или, наоборот, масла в охлаждающую жидкость. Если блок цилиндров проверен (см. главу «Основные неисправности кривошипно-шатунного механизма…») и цел, то необходимо проверить герметичность головки цилиндров на станции технического обслуживания. Возможно, что в стенках охлаждающей рубашки головки цилиндров имеются трещины, пористость или раковины.

Для проверки герметичности отверстия охлаждающей рубашки закрывают заглушками с прокладками. Например, нижние отверстия можно закрыть сплошной стальной пластиной, закрепив ее болтами через отверстия для болтов крепления головки цилиндров. Отверстия для прохода жидкости к впускному трубопроводу закрыть также стальными пластинами, закрепив их на шпильках крепления выпускного коллектора. А вместо выпускного патрубка охлаждающей рубашки установить специальный штуцер и подать через него воду под давлением 5 кгс/см2. В течение 2 мин не должно наблюдаться течи воды из головки цилиндров.

Можно проверить герметичность головки цилиндров и сжатым воздухом. Для этого также необходимо закрыть отверстия охлаждающей рубашки заглушками, опустить головку цилиндров в ванну с водой, нагретой до 60… 80 °С, и прогреть головку цилиндров в ванне в течение 5 мин. Затем подать внутрь головки цилиндров сжатый воздух под давлением 1,5… 2 кгс/см2. В течение 1… 1,5 мин не должно наблюдаться травления воздуха из головки цилиндров.

Головку цилиндров с негерметичной охлаждающей рубашкой необходимо заменить.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Механизм газораспределения и головка цилиндров автомобиля ВАЗ"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы