Строй-Техника.ру

Строительные машины и оборудование, справочник

Разработка методов и средств, позволяющих оценить техническое состояние автомобиля без разборки, ведется давно. В качестве диагностических симптомов принимались различные параметры выходных процессов. Однако общий недостаток разработанных методов и приборов заключается в том, что они не были объединены общей идеей и решали отдельные частные задачи (диагностика технического состояния отдельных механизмов, узлов, сопряжений). Применение этих средств мало эффективно и они не получили широкого распространения на автомобильном транспорте. Несмотря на это, выполненные работы представляют известный интерес как в теоретическом, так и в практическом смысле. Эти методы и средства для оценки технического состояния автомобиля или его элемента можно разделить на две группы: а) без указания причины неисправности; б) с указанием причины, вызвавшей ту или иную неисправность.

Оценка общего технического состояния автомобиля без разборки производится по таким параметрам выходных процессов: по контрольному расходу топлива, величине пути свободного качения автомобиля, величине пути и времени разгона автомобиля до заданной скорости, величине усилий, которые необходимо прикладывать к механизмам управления, и др.

Контрольный расход топлива проверяют на участке дороги с ровным асфальто-бетонным покрытием хорошего качества с короткими подъемами не более 1,5% при номинальной нагрузке как средний по результатам заездов в оба конца.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Замер расхода топлива производят с помощью мерного бачка роторного или электрического расходомера и другими способами. Повышение расхода топлива может быть вызвано износом или нарушением регулировок двигателя, силовой передачи, ходовой части или тормозов. Путь свободного качения автомобиля замеряют на ровном асфальто-бетонном шоссе мерной линейкой или прибором «путь — скорость — время».

Путь свободного качения (с определенной скоростью) характеризует величину потерь на трение в механизмах силовой передачи ходовой части и тормозов. В зависимости от величины пути свободного качения изменяется топливная экономичность автомобиля.

Путь и время разгона до заданной скорости характеризуют мощность двигателя, общее техническое состояние и регулировку механизмов силовой передачи, ходовой части и управления. Например, для технически исправного и правильно отрегулированного груженого автомобиля ГАЗ-51 на прямой передаче время разгона с 15 до 40 км/ч должно быть не более 40 сек, а для автомобиля ЗИЛ-164 — 35 сек. Автомобиль ЗИЛ-130 разгоняется за 30 сек до скорости 63 км/ч.

В последнее время делаются попытки использовать параметры динамических качеств для поэлементной диагностики агрегатов и систем автомобиля.

Интегральная оценка технического состояния автомобиля мо-может быть также произведена по общему уровню шума, создаваемому его агрегатами, механизмами и системами при движении.

Мощность карбюраторного автомобильного двигателя при установившемся скоростном режиме прямо пропорциональна разряжению во всасывающем трубопроводе. Этой зависимостью часто пользуются для определения мощности двигателя на стенде с беговыми барабанами. Однако следует иметь в виду, что при таком методе измерения мощности погрешности могут составить.5—7%. Для оценки степени износа цилиндров, поршней или поршневых колец, герметичности клапанов применяют метод опрессования цилиндров сжатым воздухом.

Разность показаний компрессометра для отдельных цилиндров не должна превышать 1,0 кГ/см2. Понижение давления Ря.с. на 30—40% свидетельствует о неисправности цилиндро-поршневой группы (поломка или пригорание поршневых колец, негерметичное прилегание клапанов к гнездам, пробита прокладка головки блока и др.).

Причину низкого давления конца сжатия можно легко установить методом опрессовки цилиндров сжатым воздухом под давлением 7—9 кГ/см2.

Если сжатый воздух проникает в карбюратор, это свидетельствует о негерметичном прилегании впускного клапана, а поступление воздуха в глушитель — выпускного клапана; выход воздуха из маслоналивного патрубка двигателя указывает на износ цилиндров, поршней или поршневых колец.

Техническое состояние деталей цилиндро-поршневой группы может быть также определено по относительной величине утечки воздуха, подаваемого в цилиндры, . с помощью прибора НИИАТ К-69А, выпускаемого Новгородским заводом ГАРО.

Уравнение (47) характеризует лишь в общих чертах качественную сторону явления.

Количество газов, прорывающихся в картер двигателя, замеряют газовым счетчиком типа ЭГКФ-6 или ГКФ-6, который соединяют резиновым шлангом с маслоналивным патрубком двигателя (при закрытых отверстиях для масломерного щупа и системы вентиляции картера).

Избыточное давление в картере двигателя замеряют водяным пьезометром. Прорыв газов в картер двигателя ЗИЛ-120 должен составлять не более 120—130 л/мин и избыточное давление в картере не должно превышать 90 мм вод. ст.; соответственно для двигателя ГАЗ-51 — 110 л/мин и 80 мм вод. ст.

Как известно, с износом деталей цилиндро-поршневой группы двигателя резко возрастает расход масла на угар (масло перекачивается в камеру сгорания и сгорает).

- Технические состояния системы смазки, а также зазоры в сопряжениях вал — подшипник (коленчатый и распределительный валы) характеризуются давлением масла, которое измеряют с помощью эталонного манометра, подключаемого к масляной магистрали гибким шлангом (температурный режим двигателя, техническое состояние маслонасоса и вязкость масла должны соответствовать нормам).

Давление масла в системе смазки должно соответствовать техническим условиям. Падение давления масла ниже 1 кГ/см свидетельствует об износе подшипников или шеек коленчатого и распределительного валов.

Динамика накопления железа и других металлических примесей в картерном масле характеризуют интенсивность интегрального износа двигателя.

По количеству накопленных продуктов износа в масле можно также установить предельное состояние двигателя или другого исследуемого агрегата (коробки передач, раздаточной коробки, ведущего моста).

Измерение количества продуктов износа, содержащихся в масле, производится калориметрическим, полярографическим или спектральным методами. Для этой цели могут быть также использованы радиоактивные индикаторы.

Ряд параметров, характеризующих техническое состояние автомобильного двигателя, имеет одинаковую закономерность изменения. Поэтому необходимо пользоваться наиболее информативными и доступными параметрами, сочетая их так, чтобы можно было наиболее точно решить поставленную задачу. Например, сначала проверяют давление конца сжатия в цилиндрах двигателя, убедившись в том, что клапаны герметично прилегают к своим гнездам и не пробита прокладка головки цилиндров. Затем по величине давления газов или по количеству газов, прорывающихся в картер, устанавливают техническое состояние поршневых колец, цилиндров и поршней, а по давлению масла в системе смазки — величину зазоров в подшипниках коленчатого вала.

Анализируя функциональные взаимосвязи элементов и систем автомобильного двигателя, Ленфилиал НИИАТ рекомендует такой порядок диагностических работ по двигателю:

1) проверка цилиндро-поршневой группы и распределительного механизма;

2) проверка системы зажигания;

3) проверка системы питания;

4) проверка системы охлаждения и смазки.

Приборы и методы диагностирования элементов силовой передачи автомобиля разработаны еще недостаточно.

Оценка технического состояния сцепления производится по величине пробуксования его при затормаживании ручным тормозом (при проворачивании ведущих колес автомобиля на стенде с беговыми барабанами).

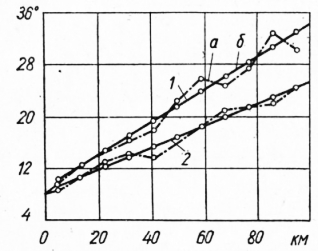

Оценка технического состояния коробки передач, главной и карданной передач осуществляется методом замера суммарных угловых зазоров (рис. 2).

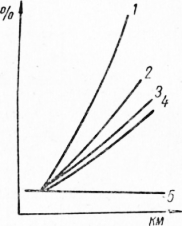

Исследования, проведенные в ХАДИ, показали, что средняя интенсивность нарастания суммарного углового зазора в главной передаче автомобилей ГАЗ в условиях городского движения составляет около 0,25 на 1000 км и ЗИЛ —0,35 на 1000 км.

Несвоевременная регулировка главной передачи автомобиля ЗИЛ-130 вызывает увеличение интенсивности нарастания суммарного углового зазора в 1,5—20,0 раз и подтекание масла через подшипник ведущего вала. Предельная величина суммарных угловых зазоров составляет: в карданной передаче 5—6°, в коробке передач 5—15° (с увеличением передаточного числа зазор уменьшается) и в главной передаче 55—65°.

Диагностика тормозной системы автомобиля производится по величине выбега тормозного момента или усилия на каждом колесе и синхронности торможения каждого колеса. Эта проверка осуществляется на стенде с беговыми барабанами с инерционным нагружением или на ленточном стенде.

Оценка эффективности действия тормозов по величине замедления автомобиля производится с помощью механических, электронных или жидкостных деселерометров.

Диагностирование рулевого управления осуществляется по суммарному люфту рулевого колеса, по величине усилия, прикладываемого к рулевому колесу, и по величине зазоров в сопряжениях рулевого привода. Для этой цели применяется комплект приспособлений, разработанный НИИАТ (динамометр-люфтомер, прибор модели Т-1 и др.).

Однако следует отметить, что проверка технического состояния рулевого управления с помощью перечисленных приборов является весьма трудоемкой и не может быть автоматизирована.

Для проверки углов установки передних колес применяется метод замера боковых сил, образующихся в зоне контакта колес с опорной поверхностью. Для этой цели используются динамометрические площадки или специальные барабанные стенды.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Методы и средства поэлементной диагностики технического состояния автомобиля"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы