Строй-Техника.ру

Строительные машины и оборудование, справочник

Принципы восстановления свойств автомобилей и их составных частей.

Технологические методы восстановления автомобилей их сборочных единиц и деталей основаны на следующих принципах использование остаточных ресурсов, которое позволяет не под вергать ремонту значительную часть сборочных единиц и деталей, имеющих допустимые размеры и другие параметры;

компенсация износа и деформаций деталей за счет применения соответствующих методов обеспечения точности сборки;

изменение номинальных размеров сопрягаемых деталей с обеспечением предусмотренных рабочим чертежом завода-изготовителя точностных параметров, шероховатости поверхностей и физико-механических свойств материала;

восстановление размеров, формы, взаимного расположения поверхностей, шероховатости и физико-механических свойств материала деталей до значений, предусмотренных рабочим чертежом завода-изготовителя.

Методы обеспечения точности сборки. Требуемую точность посадок и пространственного положения деталей в соединениях определяют путем решения размерных цепей. Размерная цепь представляет собой замкнутый контур взаимосвязанных размеров, обусловливающий их числовые значения и допуски.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

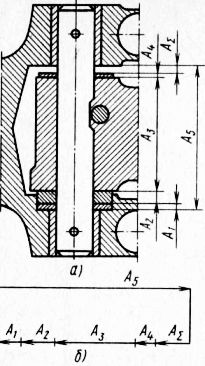

Размерная цепь состоит из составляющих и замыкающего звеньев. От размера замыкающего звена зависят параметры, характеризующие исправность механизма. Для шкворневого соединения замыкающее звено — зазор Ау.

Методом полной взаимозаменяемости точность замыкающего звена обеспечивается у всех изделий, собираемых из деталей, размеры которых соответствуют рабочим чертежам, без дополнительной обработки или подбора деталей. Достоинствами этого метода являются простота, высокая производительность процесса сборки, широкая возможность при менения поточного метода и кооперирования Недостаток — высокие требования к точности размеров составляющих звеньев, что вызывает повышенные затраты на их обработку.

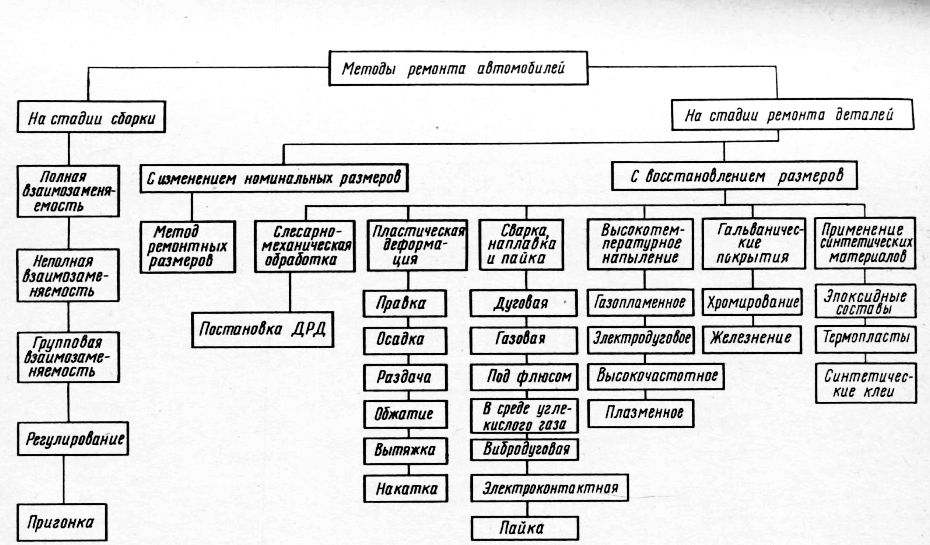

Рис. 1. Классификация технологических методов восстановления свойств автомобилей

Методом неполной взаимозаменяемости точность замыкающего звена достигается не у всех изделий, а у обусловленной их части при сборке из деталей размеры которых соответствуют рабочим чертежам, без дополнительной обработки или подбора деталей. При этом имеется риск получения брака (процент которого заранее обусловлен), однако допуски на размеры сопрягаемых деталей могут быть больше, а затраты на их обработку меньше, чем при использовании метода полной взаимозаменяемости.

Методом групповой взаимозаменяемости точность замыкающего звена обеспечивается подбором деталей, принадлежащих одной размерной группе, на которые детали рассортировывают после изготовления или ремонта. Детали имеют более широкие допуски, но наличие нескольких размерных групп усложняет организацию и увеличивает трудоемкость сборки.

Методом регулирования точность замыкающего звена обеспечивается при изменении величины компенсирующего звена без снятия с него слоя металла. Компенсирующим звеном является одно из составляющих звеньев, размер которого в зависимости от конструктивного устройства изменяют либо путем его поворота или линейного перемещения (подвижной компенсатор), либо путем замены на такую же деталь или набор деталей, но с другим размером (неподвижный компенсатор). К подвижным компенсаторам относятся, например, регулировочный болт толкателя, регулировочные винты коромысел клапанов верхнеклапанных двигателей. Примером неподвижного компенсатора являются регулировочные шайбы. При использовании метода регулирования требования к точности составляющих звеньев невысоки, но трудоемкость сборки увеличивается.

Рис. 2. Шкворневое соединение автомобиля ЗИЛ-130:

а — сборочный чертеж, б — размерная цепь; А1 — толщина опорной шайбы, А2 — толщина опорного кольца, Аз — высота бобышки балки. At — толщина регулировочной шайбы, Аъ — расстояние между рабочими поверхностями проушин поворотной цапфы, Ле — зазор (замыкающее звено)

Ввиду высокой трудоемкости и потреб-сН -тИ в рабочих высокой квалификации метод пригонки применяют Н ДТП при малом объеме ремонтных работ.

В Восстановление деталей методом ремонтных размеров состоит удалении изношенного поверхностного слоя детали с помощью Механической обработки, в результате чего деталь получает новый размер, называемый ремонтным. Обрабатывают обычно более сложную и дорогостоящую из сопряженных деталей. Сопрягаемая с ней деталь также должна иметь соответствующий ремонтный размер. Это достигается постановкой при сборке новых, выпускаемых промышленностью деталей ремонтных размеров или восстановлением изношенной детали путем наращивания слоя материала с последующей ее обработкой до необходимого размера. Взаимное расположение и шероховатость обработанных поверхностей должны удовлетворять требованиям рабочего чертежа завода-изготовителя.

Различают три вида ремонтных размеров: стандартные (с которыми сопрягаемые более дешевые детали выпускаются промышленностью), регламентированные (установленные техническими условиями на ремонт) и свободные. При использовании свободных ремонтных размеров деталь обрабатывают до получения правильной геометрической формы и шероховатости поверхности. Размер детали при этом не оговаривается, поэтому заранее изготовить сопрягаемую деталь нельзя, а необходимо подгонять ее к восстановленной до свободного ремонтного размера. Преимущество стандартных и регламентированных ремонтных размеров перед свободными состоит в том, что они позволяют заранее подготовить сопрягаемую деталь и этим сократить продолжительность ремонта.

Сопрягаемые детали могут иметь несколько ремонтных размеров, которые определяются износостойкостью деталей, запасом их прочности и глубиной термически обработанного слоя.

Восстановление деталей постановкой дополнительных ремонтных деталей (ДРД). ДРД применяют для компенсации износа рабочих поверхностей деталей, а также при замене поврежденной части детали.

Изношенную поверхность вращения подвергают механической обработке, после чего запрессовывают (напрессовывают) новую втулку из того же материала, что и восстанавливаемая деталь. Исключение составляют чугунные детали, для восстановления которых могут использоваться стальные ДРД.

Ремонтную втулку изготовляют с размерами, обеспечивающими ее установку в отверстие или напрессовку на шейку вала с натягом., Диаметр ремонтной втулки должен иметь припуск ла обработку. Обрабатывают втулку под размер рабочего чертежа или ремонтный размер после запрессовки в отверстие (напрессовки на шейку вала).

Деталь сложной формы, у которой изношены или повреждены отдельные поверхности, можно восстанавливать путем удаления поврежденной части и установки (обычно приварки) вместо нее ДРД. Так восстанавливают, например, части кузовов и блоки шестерен, у которых изношен один из зубчатых венцов.

Геометрическая форма, шероховатость и структура материала рабочей поверхности ДРД должны соответствовать требованиям рабочего чертежа завода-изготовителя.

Восстановление деталей методом пластического деформирования основано на использовании пластических свойств металла. Изменения размеров изношенных поверхностей деталей достигают за счет перемещения металла с нерабочих поверхностей на изношенные рабочие поверхности.

Пластическое деформирование деталей проводят как в холодном, так и в горячем состоянии. При горячем деформировании детали из углеродистых сталей нагревают до 350—700 °С, что снижает сопротивление материала деформированию.

Правку деталей выполняют обычно под прессом в холодном состоянии. Во избежание возврата деформации (из-за остаточных напряжений в детали) деталь перегибают в направлении, противоположном первоначальному прогибу, на величину, вдвое большую прогиба. Возможным способом стабилизации формы детали после правки является ее нагрев до температуры не ниже 200 °С, но не выше температуры отпуска при ее изготовлении.

Правка под прессом снижает усталостную прочность деталей. При нагреве возможно изменение физико-механических свойств металла в зависимости от температуры. От этих недостатков свободна правка наклепом, которую применяют для валов диаметром до 30 мм. Деталь кладут прогибом вниз на плиту и легким молотком наносят в зоне прогиба частые удары, пока деталь не выпрямится.

Осадку применяют для уменьшения внутреннего и увеличения наружного диаметра полых деталей, а также увеличения наружного диаметра сплошных деталей за счет уменьшения их длины.

Раздачей восстанавливают наружные размеры полых деталей за счет увеличения их внутренних размеров.

Обжатие применяют для уменьшения внутреннего диаметра полых деталей за счет уменьшения их наружного диаметра.

Вытяжка дает увеличение длины детали за счет уменьшения площади ее поперечного сечения.

Накатка компенсирует износ наружных цилиндрических поверхностей деталей за счет выдавливания металла из восстанавливаемой поверхности.

Рис. 3. Виды пластического деформирования, применяемые при восстановлении деталей:

а — осадка, б — раздача, в — обжатие, г — вытяжка, д — накатка; Р — усилие, 6 — деформация

Восстановление деталей сваркой, наплавкой и пайкой. Сваркой и наплавкой восстанавливают более 40% деталей автомобилей: сваркой устраняют механические повреждения (трещины, обломы, пробоины), наплавкой наращивают изношенные поверхности.

Ручную дуговую сварку и наплавку применяют для устранения небольших повреждений и восстановления деталей сложной формы. Электродом при ручной сварке и наплавке служит стальной стержень с покрытием (обмазкой).

Газовую сварку применяют при ремонте кабин, кузовов и деталей из чугуна и алюминиевых сплавов, используя теплоту, выделяющуюся при сгорании горючих газов в среде кислорода. Наибольшее применение нашла ацетилено-кислородная сварка.

Наплавку под флюсом применяют для восстановления изношенных внешних и внутренних поверхностей вращения и плоских поверхностей. Процесс наплавки происходит при горении дуги между электродной проволокой и деталью под слоем сыпучего флюса, покрывающего ванну расплавленного металла и предохраняющего его от разбрызгивания и окисления кислородом воздуха. Этот вид наплавки наиболее эффективен для деталей большого диаметра. При восстановлении валов с диаметрами гладких шеек менее 40 мм наплавка под флюсом невозможна из-за осыпания флюса и быстрого нагрева детали.

Наплавка в среде углекислого газа позволяет наплавлять детали меньшего диаметра (от 10—20 мм) при любом их пространственном положении.

Вибродуговую наплавку применяют для восстановления деталей, не испытывающих значительных знакопеременных нагрузок, при необходимости получения высокой твердости наплавленного слоя без последующей термообработки.

Электроконтактная сварка имеет три разновидности — стыковую, точечную и шовную.

Стыковую сварку применяют для крепления ДРД к восстанавливаемой детали при замене части детали.

Точечную сварку применяют для соединения деталей из листовой стали небольшой толщины (в основном при ремонте кузовов и кабин).

Шовную сварку можно применять при ремонте кузовов, кабин, баков.

Электроконтактная наплавка является перспективным способом восстановления изношенных валов. Она включает навивку на изношенную поверхность проволоки или металлической ленты и ее контактную приварку за счет импульсов тока большой силы.

Пайку деталей осуществляют низкотемпературными (температура плавления до 280 °С) и высокотемпературными (температура плавления выше 500 °С) припоями.

Низкотемпературной пайкой восстанавливают детали водяных и масляных радиаторов, электрооборудования и топливных баков. Перед пайкой кромки детали зачищают, подогревают до температуры, превышающей на 40—50 °С температуру полного расплавления припоя, флюсуют и лудят. Пайку производят паяльником или погружением детали в расплавленный припой.

Высокотемпературной пайкой восстанавливают трубопроводы системы питания и смазки двигателей, контакты электроприборов и детали из стали, чугуна и алюминиевых сплавов. Кромки спаиваемых деталей зачищают, наносят на них флюс в виде порошка или пасты и укладывают на место шва припой требуемой формы (например, в виде пластины, кольца, прутка). Деталь нагревают в месте пайки газопламенным или электрическим способом в печах или ваннах до температуры, несколько превышающей температуру полного расплавления припоя, и выдерживают при этой температуре в течение заданного времени.

После пайки детали медленно охлаждают до температуры полного затвердевания припоя, а затем паяный шов промывают горячей водой и зачищают от наплывов припоя.

Восстановление деталей высокотемпературным напылением. Напыление применяют для восстановления изношенных наружных и внутренних „цилиндрических поверхностей деталей. Сущность процесса напыления состоит в распылении предварительно расплавленного металла струей сжатого газа (воздуха). Мелкие частицы распыленного металла, имея высокую скорость полета, при ударе о поверхность детали деформируются, внедряются в ее поры и неровности и образуют металлическое покрытие.

Для обеспечения прочного сцепления покрытия с поверхностью детали ее обезжиривают, очищают от загрязнений, подвергают предварительной механической обработке и создают требуемую шероховатость. При механической обработке с поверхности детали снимают слой металла с таким расчетом, чтобы после нанесения и окончательной обработки покрытия его толщина была не меньше 0,5—0,8 мм. Требуемую шероховатость поверхности детали создают дробеструйной обработкой или накаткой зубчатым роликом.

При ремонте автомобилей применяют газопламенное, электродуговое, высокочастотное и плазменное напыление.

Восстановление деталей нанесением гальванических покрытий. Гальванические покрытия получают из электролитов при прохождении через них электрического тока, когда анодом является металлическая пластина, а катодом — восстанавливаемая деталь. Основными гальваническими процессами восстановления деталей являются хромирование и железнение. При хромировании наращивают покрытия толщиной до 0,5 мм (обычно 0,2—0,3 мм), при железне-нии — до 1,5 мм и более (обычно 0,4—0,6 мм).

При подготовке деталей к нанесению покрытия восстанавливаемым поверхностям придают путем механической обработки правильную геометрическую форму, затем их очищают и обезжиривают.

Восстановление деталей с применением синтетических материалов. Для восстановления деталей применяют эпоксидные составы, полимеры и синтетические клеи.

Эпоксидные составы применяют для заделки механических повреждений (трещин, пробоин) и восстановления посадочных поверхностей под подшипники в корпусных деталях.

При заделке трещин на их концах просверливают отверстия, снимают фаску, зачищают на 40 —50 мм по обе стороны трещины до металлического блеска и делают на ней насечки. Поверхность трещины с зачищенным участком обезжиривают ацетоном и просушивают. На подготовленную поверхность наносят эпоксидный состав и хорошо его уплотняют, потом размещают накладку из стеклоткани, чтобы она перекрывала трещину на 20—25 мм, и прикатывают ее роликом. Накладку предварительно обезжиривают и кипятят в воде в течение 2—3 ч или прожигают на огне для Удаления жировых отложений и влаги. Затем укладывают вторую накладку из стеклоткани так, чтобы она перекрывала первую на 10—15 мм, прикатывают ее роликом и дают составу отвердеть.

Термопласты, применяемые для восстановления втулок из антифрикционных материалов и посадочных поверхностей в корпусных деталях, наносят путем погружения деталей в их расплав, литьем под давлением и различными способами напыления порошков.

Синтетические клеи применяют для приклеивания накладок на пробоины в тонкостенных деталях (топливных баках, бачках радиаторов), при восстановлении кузовов и для наклейки фрикционных накладок на диски сцепления и тормозные колодки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Методы ремонта авгомобилей и их составных частей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы