Строй-Техника.ру

Строительные машины и оборудование, справочник

Трубопроводы служат для подвода газа к компрессору, соединения его ступеней с промежуточными аппаратами, подачи газа в нагнетательную сеть или газосборник. Кроме основного трубопровода в зависимости от типа компрессора монтируют линии продувок масловлагоотделителей, линии отсоса газа от сальников и предохранительных клапанов на каждой ступени сжатия и различные бай-пасные (обводные) линии. Помимо газовых линий монтируют также трубопроводы систем смазки и охлаждения компрессора.

Наиболее эффективен монтаж трубопроводов, поступающих на монтажную площадку в виде узлов и блоков. Практически, в связи с отступлениями в размерах здания и фундаментов, в трубные узлы на месте приходится вносить поправки, удлиняя или укорачивая их прямые участки. Поэтому трубные узлы проектируют и изготовляют так, чтобы можно было за счет прямых участков компенсировать строительные погрешности. На месте монтажа обычно изготовляют трубопроводы диаметром до 40 мм, трубопроводы подачи смазки и воды, а также трубопроводы для контрольно-измерительных приборов.

Подготовка трубопроводов. Обычно узлы трубопроводов изготовляют в цехах или мастерских трубных заготовок, если же их приходится готовить на месте монтажа, то на площадке отводят место для хранения деталей трубопроводов. Площадку снабжают необходимыми подъемными устройствами и сварочным оборудованием. Детали трубопроводов, а также опоры и подвески раскладывают по типам и размерам, крепежные детали хранят в ящиках. Для хранения деталей трубопроводов высокого давления выделяют кладовую со стеллажами.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Трубопроводы изготовляют по” рабочим (или реже сборочным) чертежам (форматкам) с последующим уточнением по месту за счет прямых участков или по размерам, снятым с натуры.

Марки труб для газопроводов устанавливают по чертежу и техническим условиям. Для давлений до 60 кгс/см2 в зависимости от назначения для масло- и водопроводных линий применяют трубы водогазопроводные, обыкновенные и усиленные (ГОСТ 3262—62), трубы из сталей 10 и 20 или Ст.2 и Ст.З диаметром от V2 до 4” и для газовых линий трубы электросварные (ГОСТ 10704—63) диаметром 57, 76, 89 и 114 мм.

Для давлений от 60 до 350 кгс/см2 используют трубы диаметром 10—45 мм стальные бесшовные холоднотянутые и холоднокатаные (ГОСТ 8734—58) и трубы диаметром 57—426 мм горячекатаные (ГОСТ 8732—58), выполненные из сталей 10, 20 и низколегированной. Для высоких давлений и температур применяют легированные трубы (с добавками хрома, никеля, молибдена и других элементов).

Фасонные детали трубопроводов, отводы всех видов, переходы, компенсаторы, тройники, крестовины и заглушки выполняют из тех же материалов, что прямые участки соединяемых с ними труб. Фасонные части поступают на площадку в готовом виде. Гнутье отводов на месте монтажа выполняют как исключение для трубопроводов из легированных и толстостенных труб, для которых не выпускаются готовые отводы.

Подготовка труб и способы их соединения. Трубы и их детали обычно соединяют электро- и газосваркой. Отдельные узлы трубопроводов и арматуру соединяют на фланцах. Тип фланца устанавливается по чертежу и зависит от диаметра трубы, давления и способа соединения фланца с трубой на резьбе, сваркой встык и пр. Фланцы различают также по форме соприкасающихся уплотняющих поверхностей (гладкие, с выступом и впадиной, под линзу, под прокладку).

Детали и узлы трубопроводов высокого давления имеют резьбовые соединения; применяют также фланцы или соединительные муфты с различными линзовыми уплотнениями. При давлениях до 40 кгс/см2 фланцы соединяют болтами, при давлениях 40 кгс/см2 и более — шпильками. Для давлений до 16 кгс/см2 применяют черные болты, до 40 кгс/см2 — получистые болты и свыше 40 кгс/см2 — точеные шпильки.

Ручную газовую сварку применяют для стальных труб диаметром до 114 мм при толщине стенки до 3 мм, а также для труб из цветных металлов. Дуговой электросваркой пользуются при толщине стенки трубы более 3 мм. Для ручной электросварки углеродистых и низколегированных труб используют электроды следующих марок (ГОСТ 9467—60): ОММ-5, ЦМ-7, УОНИ-13/45 и др. Для сварки легированных труб применяют специальные электроды. Необходимо стремиться даже в условиях монтажной площадки применять автоматизированные способы сварки, а также использовать различные приспособления, так как это повышает качество работ и производительность.

При подготовке труб под сварку их кромки механической обработкой или газовой резкой скашивают под углом 15—35°. Поверхность трубы зачищают с помощью стальных щеток или шлифовальных машинок на длину 10—30 мм от кромки под сварной стык, а сам стык точно центрируют с помощью различных приспособлений. Форма, угол скоса и величина притупления кромок труб зависят от материала труб и способа сварки. Ручную электродуговую сварку труб с толщиной стенки до 5 мм включительно и газовую сварку выполняют без скоса кромок. Угол скоса кромок проверяют шаблоном, а перпендикулярность торцов труб по отношению к их профильной оси — линейкой и угольником.

Соосность труб при центровке проверяют линейкой длиной 400 мм, которую прикладывают в трех-четырех местах по окружности подготовленного стыка. Допускаемый просвет между концом линейки и трубой на расстоянии 200 мм от стыка для труб диаметром до 100 мм составляет 1 мм и для труб диаметром более 100 мм — 2 мм. Смещение кромок и различие в толщинах труб (при необработанных концах) не должны превышать 10—15% от толщины стенки и не должны быть более 3 мм. Сварной шов располагают на прямом участке трубы. Расстояние между швами должно превышать условный диаметр трубы и быть не менее 200 мм. Расстояние от шва до начала закруглений должно быть не менее наружного диаметра трубы и не менее 100 мм. В круто загнутых угольниках заводского изготовления швы располагают у начала закругления, поэтому допускается сварка без прямых участков между ними.

После пригонки и сборки стыков трубы прихватывают в трех-четырех местах по окружности теми же электродами., которыми будет производиться сварка. При сборке выдерживают зазоры между стыками для газовой сварки 0,5—2 мм, для ручной электродуговой сварки 1,5—3 мм при толщине стенки до 8 мм и 2—3,5 мм при толщине стенки 8 мм и выше.

Трубопроводы высокого давления сваривают с предварительной механической обработкой скосов стыкуемых кромок, более точной центровкой и применением подкладных колец. Сварку выполняют равномерным наплавле-нием металла по окружности стыка с предохранением его от резкого охлаждения.

Проверка соединений. К сварке трубопроводов компрессоров допускаются только дипломированные сварщики, сваренные стыки маркируют клеймом, присвоенным каждому из них. Качество сварных стыков проверяют рентге-нографированием или просвечиванием лучами от радиоактивного элемента. В зависимости от категории трубопроводов проверяется 1—2—3% от общего количества стыков, заваренных каждым сварщиком, но не менее одного. В трубопроводах для взрывоопасных и горючих газов (1-я и 2-я категории) просвечивают 100% стыков. Перед проверкой все стыки осматривают и проводят механические испытания и металлографическое исследование образцов, взятых из контрольных стыков. Количество этих стыков должно составлять 1% от общего числа стыков, но не менее одного. Сварные стыки труб с толщиной стенки 10 мм и более подвергают термической обработке (отжигу) для снятия внутренних напряжений и улучшения структуры металла шва и прилегающей к нему зоны. Это необходимо для предупреждения образования трещин. Режим (температура нагрева, длительность выдержки и порядок охлаждения) указывается в технических условиях. Места соединения нагревают индукционным способом, электрическими нагревательными элементами, которые накладывают на отжигаемый стык и в электрических муфелях сопротивления или с помощью форсунок и газосварочных горелок (для труб диаметром до 100 мм). Температура нагрева контролируется термопарами, снабженными показывающим и записывающим устройством или термокарандашами и термокрасками, наносимыми на трубу и изменяющими цвет при определенной температуре.

Подготовка трубопроводов . высокого давления. При заготовке прямых участков трубопроводов высокого давления длину труб определяют по месту путем последовательной сборки одного участка трубопровода за другим с установкой всех фасонных частей и арматуры. Изготовление можно вести и по рабочим чертежам (форматкам) с выделением компенсационного звена — прямого участка трубы, длина которого уточняется по месту. Обычно одновременно готовят не более двух-трех прямых участков труб. Резьбу нарезают на трубонарезных и токарно-винторезных (для труб малого диаметра) станках. Резьбу по 2-му классу точности проверяют калибрами или по резьбе фланца, который будет навернут на трубу.

На торце трубы растачивают по шаблону гнездо под уплотняющую сферическую или конусообразную линзу.

На отрезаемые части труб переносят маркировку, которая была поставлена на заводе-изготовителе или при проверке перед выдачей в нарезку. Все трубы, а также все сопрягаемые с ними фланцы и фасонные части строго учитывают, на них заводят специальную документацию. Трубы и детали хранят в отдельных кладовых на стеллажах. Поступление новых деталей и выдача их на монтажную площадку записывают в журнал. Подбирают и хранят сертификаты — заводские документы, поступающие вместе с трубами и деталями.

Обработанные поверхности и резьбы предохраняют от коррозии густой смазкой.

Подготовка прокладок. Заготовку уплотняющих прокладок рекомендуется проводить до монтажа в условиях мастерской, при этом лучше используется материал и изготовляются прокладки хорошего качества. Материал прокладок зависит от давления, температуры и среды. Листовой паронит (прессованная смесь асбеста и резины) применяют для воздуха при давлении до 64 кгс/см2, для пара и неагрессивных газов при давлениях до 40 кгс/см2 и температуре 375—400 °С. Картон прокладочный листовой и резину (одно- и многослойную) используют для водяных линий, а также для воздухопроводов при давлении до 6 кгс/см2. Асбестовый картон применяют для трубопроводов, по которым транспортируется аммиак при давлении до 30 кгс/см2 и температуре до 200 °С.

При давлениях от 16 до 100 кгс/см2 и температурах до 300 °С ставят прокладки из листового алюминия или комбинированные асбоалюминиевые прокладки из отожженного листового алюминия толщиной 0,3 мм с асбестовой прослойкой. Применяют также металлические гофрированные прокладки из специальных жароупорных сплавов с асбестовой прослойкой. Для маслопроводов в качестве прокладок применяют картон, фибру, листовой алюминий и свинец.

Наружный диаметр прокладки должен соответствовать наибольшему диаметру уплотнительной поверхности фланца, а внутренний диаметр прокладки на 2—3 мм превышать его условный проход, чтобы при обжатии не уменьшилось свободное сечение трубы. Толщина прокладок должна быть минимальной 2—3 мм.

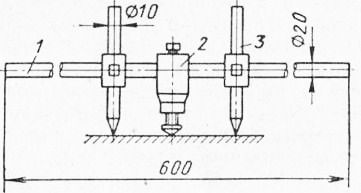

Прокладки вырезают из листа на сверлильных станках или вручную с помощью специальных приспособлений (рис. 69). Стержень-рукоятка имеет посредине центрирующий упор, устанавливаемый в центр окружности прокладки. На стержень надеты с каждой стороны одна-две пары ножей 3, которые можно перемещать относительно центрирующего упора для получения радиусов внутренней и наружной окружностей прокладки. Центрирующий упор устанавливают на прокладочный материал и с нажимом вращают приспособление, используя упор как ось. При повороте ножи должны врезаться в материал, формируя прокладку за четыре-пять оборотов. Для прокладок диаметром до 250—300 мм такие приспособления устанавливают на сверлильные станки. Металлические прокладки из листа изготовляют штамповкой. Линзы сферические или конусообразные для уплотнений трубопроводов высокого давления изготовляют из тех же труб, что и прямые участки, и обрабатывают одновременно с ними. Необходимая плотность прилегания достигается непосредственно притиркой линз к гнездам или при помощи притиров.

Рис. 69. Приспособление для вырезки прокладок:

1 — стержень-рукоятка; 2 — центрирующий упор; 3 — нож

Гнутье труб. В трубопроводах с большим количеством изгибов для межступенчатой трубопроводной обвязки компрессоров высокого давления, а также в трубопроводах из легированных сталей, для которых не поставляются готовые отводы, трубы приходится гнуть в процессе монтажа. Размеры гнутых участков снимаются по месту с помощью шаблонов из проволоки диаметром 2,5—3 мм. Трубы диаметром до 127 мм и толщиной стенки до 12 мм следует гнуть холодным способом на переносных трубогибочных станках с гидравлическим приводом, трубы диаметром до 159 мм и толщиной стенки до 10 мм — на стационарных трубогибах.

Гнутье на станках горячим способом с нагревом т. в. ч. применяют для труб диаметром до 205 мм и с помощью различных приспособлений и набивки песком для труб диаметром до 377 мм. В последнем случае трубы нагревают в печи или горне, а гнут между упорами, которые бетонируют в земле или на специальной площадке. Наименьший допускаемый радиус изогнутой трубы не должен быть меньше четырех наружных диаметров трубы при гнутье холодным способом и 3,5 диаметра при гнутье горячим способом.

После горячего гнутья всех труб и холодного гнутья труб диаметром более 89 мм проводят нормализацию по режиму, указанному в технических условиях для снятия остаточных напряжений.

Заготовку трубных узлов в условиях мастерской выполняют по рабочим чертежам трубопроводов. На готовые узлы наносят указанную на чертежах порядковую маркировку. В условиях мастерской узлы испытывают на прочность, а затем комплектуют арматурой и крепежными деталями.

При изготовлении узлов на монтажной площадке также возможна предварительная заготовка некоторых элементов (отвод — прямой участок — фланец, отвод — прямой участок — отвод и т. п.) с последующей сборкой всего узла и присоединением арматуры при монтаже всего трубопровода.-

Монтаж трубопроводов. Трубопроводы, поступающие на площадку готовыми узлами, сортируют по чертежу общего вида всей трубопроводной обвязки. Монтаж обычно начинают с трубопроводов большого диаметра всасывающих линий первой ступени, затем монтируют трубопроводы, связывающие все аппараты со ступенями компрессора, и, наконец, линии нагнетания.

В первую очередь в помещении машинного зала монтируют в траншеях или подвешивают коллекторы (прямые трубы), по которым проходят всасываемый и нагнетаемый газ, охлаждающая вода, масло (в расходный масляный бак и к машинам). К коллекторам, установленным и закрепленным на опорах или кронштейнах, подсоединяется вся сеть трубопроводов компрессора или разводка этой сети, если монтируется несколько машин. Значительно сокращает время монтаж трубопроводов одновременно нескольких ступеней и систем. Так на ше-стиступенчатой машине можно одновременно монтировать трубопроводы газа низкого и высокого давления, системы охлаждения, системы смазки, трубопроводы продувок, отсоса и слива, а также все коллекторы с разводками. Монтаж можно начинать, не ожидая окончания установки цилиндров, к которым присоединяются большинство трубопроводов. Устанавливают всю межступенчатую аппаратуру и монтируют все трубопроводы между аппаратами, кроме последних участков, примыкающих к цилиндрам. За их счет компенсируют все погрешности. Монтаж ведут по принципу «труба к машине» в отличие от принятого, когда монтаж трубопроводов начинают последовательно от цилиндров.

При подгонке и сварке стыков труб необходимо учитывать те же требования, которые предъявляются и к заготовке трубных узлов. В стены и перекрытия здания, через которые проходят трубопроводы, закладывают патроны (отрезки труб большего диаметра), обеспечивающие свободный осмотр и выемку трубопровода. Патроны выступают на 50 мм по обе стороны стены и бетонируются в ней. Участки труб, находящиеся в патроне, не должны иметь сварных стыков. Между фундаментом машины или стенками здания и монтируемым трубопроводом оставляют минимальный зазор, достаточный для наблюдения за состоянием поверхности трубы или изоляции, если она предусматривается проектом.

Трубопроводы, устанавливаемые в одном ряду, размещают так, чтобы трубы были параллельны, промежутки между ними были одинаковые. Вертикальность труб проверяют по отвесу, горизонтальность — по уровню с базой 300—400 мм. При этом соблюдаются уклоны, указанные в проекте. Обычно допускаемые уклоны на 1 м длины трубопровода составляют для газа 2 мм по ходу и 3 мм против хода газа, для воды 2 мм по ходу воды и для высоковязких продуктов 20 мм по ходу продукта. Для воздухо-газопроводов рекомендуется также уклон 0,003 в сторону водомаслоотделителей. Не допускаются мертвые зоны, где может скапливаться вода или масло. Трубопроводы не должны касаться стенок аппаратов.

Все такелажные работы выполняют с помощью имеющихся в помещении подъемных средств (крана, крана-балки или тельфера) или надежно закрепленных талей или блоков с лебедкой. В процессе монтажа-трубопроводы закрепляют на опорах и подвесках, не оставляя эти работы на заключительный период перед испытанием. Это особенно важно при монтаже узлов, присоединяемых к цилиндрам, необходимо, чтобы вес трубных узлов не вызывал смещения цилиндров или сдвига компрессора. Фланцы трубопроводов подгоняют к присоединительным фланцам цилиндров так, чтобы соединение производилось без натяга и не нарушалась точность центровки цилиндров. Во многом это зависит от правильной установки креплений и опор и достаточного их количества, что также необходимо для уменьшения вибраций трубопроводов при работе машины. Между металлическими деталями опор и трубопроводами, где это предусмотрено, устанавливают деревянные колодки.

Собранный на месте участок трубопровода после сварки стыков, приварки фланцев и подгонки к соседним участкам разбирается и очищается от грязи, сварочного грата и окалины обстукиванием и прогонкой ершами. Расконсервации и очистке подвергают также и готовые трубные узлы. Гидравлические испытания узлов, собранных на месте, обычно проводят после сборки всего трубопровода.

Трубопроводы следует присоединять к аппаратам без натяга, что достигается тщательной пригонкой и приваркой фланцев и правильной установкой опор. Между присоединительными фланцами должен быть постоянный зазор по всей окружности, достаточный только для установки прокладки. Очищенные уплотнительные поверхности фланцев не должны иметь поперечных рисок и забоин. Мягкие прокладки перед установкой натирают с обеих сторон графитовым порошком для предохранения их от прилипания к уплотнительным поверхностям фланца. Прокладки устанавливаются концентрично относительно отверстия фланца и не должны перекрывать его живого сечения. Фланцы с уплотнительными поверхностями типа выступ-впадина соединяют и закрепляют только после правильного их совмещения.

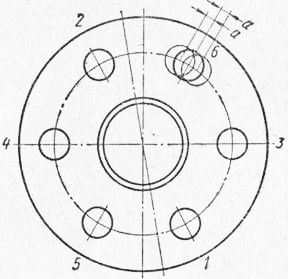

Необходимо ставить все болты и располагать гайки по одну сторону от фланцевого соединения. Затяжку производят стандартными ключами. Для увеличения усилия затяжки используют удлинители длиной до 0,5 м. Ударять по ключу не рекомендуется. Применяются также гайковерты со специальными насадками для навинчивания гаек и для затяжки. При мягких прокладках затяжку болтов или шпилек выполняют крест-накрест (рис. 70), при металлических — по кругу за три-четыре прохода. Для компенсации перекоса фланцев не допускается установка скошенных прокладок. Допускаемая непараллельность фланцев в соединении на каждые 100 мм диаметра трубопровода при давлениях до 16 кгс/см2 составляет 0,2 мм, при давлениях от 16 до 50 кгс/см2 — 0,1 мм, при давлениях свыше 50 кгс/см2 — 0,05 мм. Смещение а осей отверстий фланца под болты при сборке соединения для болтов диаметром до 27 мм не должно превышать ± 1 мм, диаметром до 34 мм — ±1,5 мм, диаметром до 41 мм— ±2 мм.

Рис. 70. Схема затяжки болтами фланцевого соединения (цифрами обозначена последовательность затяжки)

При сборке фланцевых и муфтовых соединений трубопроводов высокого давления у всех деталей, входящих в комплект, проверяют наличие клейма, состояние резьбы, качество обработки и чистоту поверхности уплотнитель-ных деталей и гнезд под них. Каждое фланцевое соединение должно комплектоваться шпильками одной партии. Перед сборкой линзы (сферические и конические) и гнезда под них протирают насухо, соединение выполняют без смазки. Фланцы навертывают на трубы так, чтобы длина выступающего конца трубы соответствовала указанной в чертеже или была равна 3—5 мм. Затяжку соединения следует производить тарированными или динамометрическими ключами, которые позволяют контролировать усилие затяжки. Параллельность фланцев при затяжке проверяют с помощью штангенциркуля или щупа.

При сборке трубопроводов высокого давления участки соединяют последовательно, для того чтобы правильно определить длину последующих прямых участков трубопроводов, на которых должна нарезаться резьба. При определении длины исходят из кратчайшего расстояния от соединительной детали уже законченного участка до места установки очередного соединения (например, отвода, фланца), учитывая правильное направление трубопровода относительно компрессора, аппаратов и стен здания. Учитывают также размеры линзы, затяжку резьбы и удлинение трубы при нагреве. Для ускорения работы трубы обрабатывают на станках, которые временно устанавливают в помещениях, примыкающих к монтажной площадке. Там же хранят трубы высокого давления. Организуется учет их механической обработки, фиксируемый в специальном журнале. При перерывах в работе с любыми трубопроводами свободные открытые концы труб следует закрывать деревянными и пластмассовыми заглушками.

Ревизия и монтаж арматуры. Перед выдачей на монтажную площадку арматуру проверяют на плотность и прочность путем ревизии в условиях мастерской. Арматуру разбирают полностью или частично для выявления возможных повреждений деталей и уплотнения запорного устройства, а также для проверки состояния сальниковой набивки. При разборке прилегающие детали маркируют керном.

Плотность прилегания поверхностей запорного устройства проверяют по стиранию нанесенных на них карандашных рисок. Соприкасающиеся поверхности сжимают и поворачивают одну относительно другой 2—-3 раза в обоих направлениях на 0,25 оборота. Выявленные неплотности устраняют при зазоре до 0,05 мм притиркой, при зазоре до 0,5 мм протачиванием на токарном станке и притиркой.

Для грубой притирки применяют шлифовальные порошки М28 и М20, для средней притирки М10 и М14 и для окончательной притирки М7. Доводку выполняют пастами ГОИ и непосредственной притиркой уплотняющих поверхностей одна о другую без порошков, с маслом или всухую. В качестве смазки для чугуна применяют керосин и машинное масло, для стали — машинное масло. В пасту ГОИ добавляют бензин. Разводят порошки или пасту очень густо, чтобы они не стекали с притираемых поверхностей. При грубой притирке давление на 1 см2 поверхности не должно превышать 1,5 кгс, при средней притирке 1,0 кгс и при окончательной притирке и доводке 0,5 кгс.

Притирку запорных устройств вентилей, обратных и предохранительных клапанов в условиях мастерской выполняют на станках и механизированных приспособлениях. Притирают непосредственно соприкасающиеся детали (клапан и седло, пробку и гнездо, плашку и направляющие) или отдельно каждую деталь специальными чугунными или абразивными притирами. В монтажных условиях притирка вентилей и клапанов с условным проходом до Dy 150 мм может выполняться вручную или с помощью электрической дрели. В качестве направляющей в крышках вентилей устанавливают специальный сальник с отверстием, равным диаметру штока, на котором закреплен притираемый клапан. В кранах притирку допускают в том случае, когда опускание конической пробки не вызывает взаимного смещения отверстий корпуса и пробки.

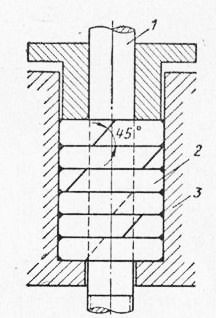

При сборке арматуры тщательно устанавливают на место сальниковую набивку, уплотняющую шпиндель в сальниковой коробке. Материал сальниковой набивки определяется условиями работы арматуры: для воздуха и газа применяют плетеный асбестовый шнур с нитями из медной проволоки, пропитанный антифрикционной массой, для воды — пеньковый шнур с жировой пропиткой, для масла — тот же шнур, но пропитанный графитом. Набивки применяют круглого или квадратного сечения с диаметром или соответственно стороной квадрата, равным 4—50 мм. Толщина набивки в 1,4—2 раза превышает диаметр уплотняемого шпинделя. Высота набивки в 4—8 раз больше ее диаметра или толщины. Набивку нарезают из шнура, делая срезы под углом 45° так, чтобы при замыкании получалось ровное кольцо без утолщений в стыке (рис. 71). Кольца набивки укладывают в коробку сальника так, чтобы смежные стыки были смещены на 60°. После укладки кольца уплотняют в сальнике с помощью сальниковой втулки и грундбуксы.

При ревизии иногда просверливают отверстия во фланцах арматуры, поступающей на площадку без отверстий под болты и без ответных фланцев. Сверлят по разметке или с помощью кондуктора, в качестве которого используют соединяемый фланец.

Всю арматуру после расконсервации и ревизии подвергают гидравлическому испытанию для проверки прочности корпуса при давлении, превышающем в 1,25 раза рабочее, и для проверки плотности запорного устройства при рабочем давлении. Испытание производится на стендах и реже — на площадке гидропрессом с установкой заглушек. Запорные устройства при испытании не должны пропускать воду. Появление росы, не переходящей в течь, по краям уплотнительных поверхностей не считается дефектом.

Пружинные предохранительные клапаны при испытании регулируют на давление, при котором они должны срабатывать. Это давление должно превышать номинальное давление нагнетания на следующую величину: при давлениях до 3 кгс/см2 на 0,5 кгс/см2, при давлениях от 3 до 60 кгс/см2 на 15% и при давлениях выше 60 кгс/см2 на 10%. Таким же образом регулируют и рычажные предохранительные клапаны в машинах старых марок. Груз закрепляют на рычаге стопорными болтами и отмечают его положение риской, чтобы восстановить в случае сдвига при транспортировании. Окончательно предохранительные клапаны регулируют при испытании компрессора под нагрузкой. Результаты гидравлического испытания арматуры отмечают в журнале, на корпусе арматуры ставят клеймо.

Рис. 71. Сальник арматуры с шнуровой набивкой:

1 — шпиндель; 2 — кольца набивки сальника 3 — коробка сальника

Перед монтажом арматуры проверяют соответствие типа, марки и условного давления указанных в чертежах, а также наличие клейма о прохождении ревизии и испытания. Монтаж арматуры для щитов управления выполняют в мастерской, где обычно собирают все трубопроводы, входящие в комплект щита, на его каркасе. На площадку щит подают в собранном виде после гидравлического испытания.

Арматуру на монтажной площадке хранят на деревянном настиле, рассортированной по типам и маркам, закрывая выходные отверстия деревянными заглушками. При такелаже арматуру стропы укрепляют на ее корпусе. Нельзя крепить стропы за штурвалы, рычаги и сальники, чтобы не повредить их при подъеме. Штурвалы во избежание поломки устанавливают на арматуру непосредственно перед испытанием. Место установки, а также пространственное положение арматуры указывается в чертеже. Необходимо следить за тем, чтобы был возможен подход к арматуре при обслуживании и ремонте, а также за тем, чтобы направление потока в трубопроводе совпало со стрелкой, помеченной на корпусе арматуры.

Вместо отсутствующей арматуры временно устанавливают соответствующие ей по размерам куски труб («катушки») с приваренными фланцами. Требования к операциям пригонки фланцев, установки уплотнительных прокладок и затяжки фланцевых соединений для арматуры те же, что и для трубопроводов. Более осторожно эти операции выполняют с чугунной арматурой, чтобы не повредить корпус и фланцы. В арматуре высокого давления ревизии на монтажной площадке подвергают только присоединительные детали, проверяют состояние резьбы и гнезд под линзы, которые расконсервируются непосредственно перед установкой.

Испытание трубопроводов. По окончании монтажа трубопровод разбивают на участки. Трубы закрепляют на всех опорах, аппараты отключают, на открытых концах труб ставят на болтах металлические заглушки. Заглушки рекомендуется устанавливать при монтаже трубопровода, так как это позволяет избежать разборку и сборку стыков, в которые должны быть установлены заглушки, и более тщательно их подогнать. Заглушки должны иметь хвостовик для удобства их удаления. Закрывают также все бобышки и штуцера под приборы. В наинизших точках устанавливают арматуру для спуска воды, а в наивысших точках — арматуру для выпуска воздуха («воздушники»). Перед испытанием трубопроводы продувают сжатым воздухом, чтобы удалить ржавчину и грязь, трубы диаметром до 150 мм промывают водой. Трубопроводы испытывают до покрытия их изоляцией. В противном случае для контроля оставляют открытыми сваренные стыки.

Способ испытания смонтированного трубопровода на прочность и плотность (гидравлический — водой или пневматический — воздухом, инертным газом), а также рабочее и испытательное давление, при которых должны проводиться испытания, указываются в инструкции по монтажу. При рабочем давлении до 5 кгс/см2 испытательное давление превышает рабочее в 1,5 раза; испытательное давление не должно быть менее 2 кгс/см2- При рабочем давлении свыше 5 кгс/см2 испытательное давление превышает рабочее в 1,25 раза, испытательное давление не должно быть менее 3 кгс/см2. Под испытательным давлением трубы при гидравлическом испытании на прочность выдерживают в течение 5 мин, затем давление снижают до рабочего, при котором трубопровод испытывают на плотность, и одновременно осматривают его. При осмотре стальных трубопроводов сварные швы с обеих сторон обстукивают молотком (массой до 1,5 кг). Вода в трубопровод подается от водопровода или насосом до полного вытеснения воздуха. Давление создается гидравлическим прессом приводным и для небольших систем — ручным.

Гидравлическое испытание трубопроводов сверхвысокого давления (1500—2500 кгс/см2) выполняется маслом с пониженной вязкостью.

Трубопровод считается выдержавшим испытание, если давление в нем по манометру не падает, а в сварных швах и фланцевых соединениях нет течи. Для исправления дефектов давление в трубопроводе снижается полностью. Затем испытание повторяют до получения удовлетворительных результатов.

При пневматическом испытании давление в трубопроводе при помощи воздушного компрессора поднимают постепенно. Трубопровод осматривают при давлениях, составляющих 0,3 и 0,6 от испытательного, когда рабочее давление более 2 кгс/см2, и при давлении, составляющем 0,6 от испытательного, когда рабочее давление менее 2 кгс/см2. Испытательное давление выдерживают в течение 5 мин, после чего давление воздуха снижают до рабочего.

Трубопроводы для взрывоопасных и воспламеняющихся газов, а также холодильных установок испытывают пневматически на плотность при рабочем давлении с определением падения давления по времени. Длительность испытания на плотность 12 или 24 ч (график испытания устанавливается техническими условиями). За этот период подсчитывают величину утечки воздуха (в процентах) с учетом изменения давления и температуры в начале и конце испытания. Допускаемые потери давления за период испытания для ядовитых веществ до 1%, для остальных газов до 2% от рабочего давления. При пневматическом испытании проверяют плотность сварных швов и фланцевых соединений, покрывая их мыльной эмульсией, на которой в случае пропуска воздуха появляются пузырьки. В воздух иногда добавляют небольшое количество фреона. Пропуски в этом случае обнаруживают с помощью газоанализаторов-течеискателей.

По окончании гидравлического испытания воду из трубопровода спускают при открытых воздушниках и трубопровод продувают воздухом для удаления остатков воды. Вентили и задвижки при продувке полностью открывают. В зимний период при проведении гидравлического испытания необходимо следить за тем, чтобы не произошло размораживания труб и арматуры. При гидравлическом и, особенно, пневматическом испытании принимают меры, обеспечивающие безопасность персонала.

Результаты испытаний заносят в журнал и оформляют специальным актом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Монтаж трубопроводов и арматуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы