Строй-Техника.ру

Строительные машины и оборудование, справочник

В машинах, поступающих в сборе, подшипники и коленчатые валы устанавливают на заводе-изготовителе. На монтаже это приходится выполнять, если компрессоры поставляют узлами, при ревизиях и устранении неполадок, связанных с обкаткой машин и после капитального ремонта.

При установке коленчатых валов выполняют следующие операции:

1) проверяют по постелям, рамы и крышек коренных подшипников все коренные вкладыши, при необходимости делают пригонку;

2) вкладыши коренных подшипников проверяют и пригоняют к соответствующим шейкам вала;

3) вал, уложенный во вкладыши, проверяют и выравнивают по горизонтали;

4) устанавливают необходимые диаметральные и осевые зазоры между шейками вала и вкладышами подшипников.

Следует учитывать, что неправильная установка может вызвать преждевременный износ механизма движения или поломку вала._ К укладке вала приступают после затвердевания бетонной подливки рамы. Это не относится к горизонтальным компрессорам с односторонними рядами цилиндров, у которых укладка вала выполняется до подливки и служит для проверки правильности установки рам.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

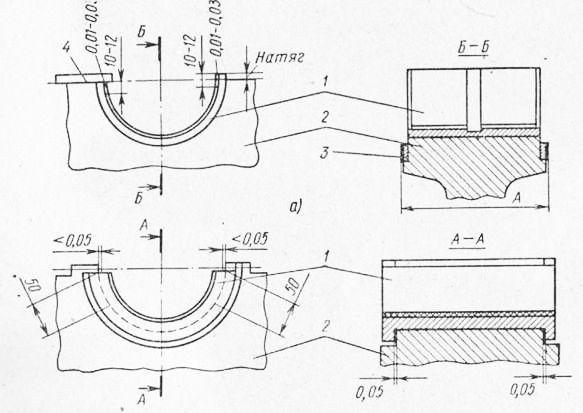

Подгонка вкладышей. В отечественных оппози.тных компрессорах применяют тонкостенные вкладыши с толщиной слоя баббитовой заливки 0,7— 1 0 мм с допуском ±0,2 мм при радиусной толщине стенки вкладыша 7,5—10 мм. Эти вкладыши более работоспособны и требуют меньше подгоночных работ (шабровки), так как, легко деформируясь, хорошо прилегают к постелям рамы и шейкам вала. Их проверяют, как и толстостенные вкладыши, по краске на прилегание к постелям рамы и крышек к шейкам коленчатого вала (см. с. 62), но с обжатием, чтобы имитировать натяг. Сшабриваются и сглаживаются в основном заусенцы и дефекты обработки. Количество пятен краски в квадрате 25×25 мм должно быть 10—12 при контакте с постелью рамы и 10 — с шейкой вала, прилегание вкладыша к постели должно составлять не менее 75% его поверхности. У краев вкладышей, прилегающих к стыкам, делают скосы на длину 10—12 мм, глубиной 0,01—0,03 мм, чтобы исключить сужение зазоров при натяге.

Рис. 29. Схема пригонки по постели рамы вкладышей подшипников тонкостенного (а) и толстостенного (б):

1 — вкладыш; 2 — постель рамы; 3 — упорное кольцо; 4 — линейка

Подшипник из двух тонкостенных вкладышей собирают без^прокладок между их стыками. При этом длина наружной полуокружности каждой половины должна быть на 0,13—0,17 мм больше длины полуокружности постели рамы крышки. Вследствие такой разности длин при установке крышки подшипника создается натяг, обеспечивающий плотное прилегание вкладышей к постелям и требуемый радиальный зазор для смазки. Величину натяга вкладыша измеряют по превышению одного стыка над диаметральной плоскостью постели (ножкой штангенциркуля или калибром и щупом) при условии, когда второй стык с этой плоскостью совмещен.

В обычных толстостенных вкладышах (рис. 29, б) прилегание баббитовой заливки вкладышей проверяют на звук, обстукивая их на весу. При отставании заливки или наличии трещин звук глухой. Об отставании баббита можно судить также по выделению масла при нажиме в местах неплотного прилегания заливки. Перед укладкой вала вкладыши проверяют по краске на плотность прилегания к своим постелям. Из-за недостаточно плотного прилегания при затяжке крышки деформируется вкладыш и нарушаются монтажные зазоры, появляются трещины в баббите.

Для проверки на поверхность постелей под вкладыши чистой тканью наносят тонкий слой краски (сажа или берлинская лазурь, разведенные на масле до полужидкого состояния). Далее на постель ставят вкладыши и поворачивают его руками примерно на 1/4 оборота, чтобы на местах касания его затылка с постелью остались следы краски. Пригонку выполняют припили-ванием или пришабриванием затылка вкладыша в местах натиров. Однако снимать слой больше 0,25—0,3 мм не следует.

Прилегание вкладыша к постели считается достаточным, когда пятна краски равномерно распределяются по поверхности его затылка. В любом квадрате 25×25 мм должно быть не менее 10—12 таких пятен.

Зазор между постелью рамы и стенкой вкладыша с каждой стороны не должен превышать 0,05 мм на длине 0,1 полуокружности (но не более 50 мм) от плоскости стыка. При чрезмерном зазоре вкладыш можно слегка расширить («раздать»), если это не повлияет на целостность баббитовой заливки. При этом проверку и пригонку вкладыша следует произвести вторично. Не следует ставить между постелью и вкладышем прокладки или кернить их наружную поверхность. Зазор проверяют с помощью щупа.

В упорном подшипнике толстостенные вкладыши должны прилегать к постели рамы и к крышке с боковым зазором между буртиком вкладышей и торцовой стенкой постели, не превышающим 0,05 мм на сторону. Это необходимо во избежание сдвига вала по оси при работе. Излишний.зазор можно устранить установкой прокладки между буртиком вкладыша и рамой. Под каждый бурт ставят прокладку, которая крепится к бурту винтами с потайной головкой. Допускается также наплавка или напайка тыльной стороны буртов с последующей их опиловкой по упорной поверхности рамы. При этом вкладыш должен быть предохранен от деформации и от повреждения баббитовой заливки. Вкладыши устанавливают в постели рамы и крышек, руководствуясь маркировкой, нанесенной на заводе-изготови-теле или при разборке узла.

В упорном подшипнике с тонкостенными вкладышами, не имеющими буртиков, для упора служат стальные или бронзовые разрезные кольца, которые крепятся к торцам постели. Наружная поверхность колец залита баббитом. К этим кольцам при работе примыкают ограничительные буртики упорной коренной шейки. Вместо одного из буртиков иногда служит щека кривошипа. Расстояние А должно быть равно расстоянию между буртиками с минусовым допуском 0,15— 0,3 мм для создания минимального осевого перемещения вала («разбега»). Прилегание буртиков к кольцам проверяют по краске. При необходимости пригонки сшабривают баббит и ставят подкладки под кольца.

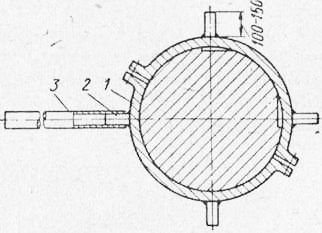

Пришабривание начинают с нижних вкладышей. Коренные шейки вала покрывают легким слоем краски. Опущенный на вкладыш вал поворачивают (на 1—1,5 оборота) с помощью приспособления (рис. 30), имеющего стягиваемый хомут с приваренными к нему короткими штырями. Для поворота используют в качестве рычага трубу, которую поочередно надевают на штыри.

Рис. 30. Приспособление для поворачивания вала:

1 — хомут; 2 — штыри; 3 — труба

Пришабривание ведут по местам натиров, на которых заметны следы краски. После подгонки, в процессе которой пришабривается в основном центральная часть вкладыша, снимают немного баббита с его боковых поверхностей, чтобы создать необходимый зазор. Применяют шаберы с рабочей частью полукруглой или серповидной формы, с наружной режущей гранью. Удобны для работы шаберы со сменными лезвиями. При шабровке снимают стружку шириной 5—10 мм, чтобы не вызвать излишне мелкой разбивки пятен.

Рис. 31. Схема расположения зазоров вкладышей подшипников

Вкладыш прилегает к шейке вала удовлетворительно, когда пятна касания расположены равномерно по всей его рабочей поверхности. На каждом квадрате 25×25 мм должно быть не менее 10 пятен. В целом при равномерном распределении пятен степень окрашивания должна составлять не менее 25—30% от всей площади вкладыша.

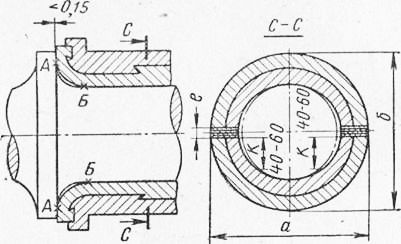

Вкладыш должен охватывать шейку полностью, исключая поверхность холодильников К (рис. 31). В упорном коренном подшипнике торцовая часть галтели вкладыша должна быть плотно по краске пригнана к такой же части галтели вала. В зазор не должен проходить щуп 0,15 мм. Такой зазор дается на каждую галтель независимо от диаметра и длины шейки. В результате допустимое осевое перемещение («разбег») вала должно составлять 0,15—0,3 мм. Галтель вкладыша не должна касаться галтели вала на участке АБ, чтобы не создавать излишнего трения.

Величины осевых зазоров свободных подшипников с учетом температурного удлинения вала при работе выбирают из расчета 1 мм на 1 м длины вала. Зазор — со стороны упорного подшипника. С другой стороны осевой зазор равен зазору упорного подшипника. Для подшипников с двумя вкладышами холодильники вкладышей в плоскости, перпендикулярной их оси, должны иметь клиновидное сечение. Глубина холодильника в утолщенной части такого сечения составляет 2—3 мм. В месте перехода поверхности холодильника в рабочую поверхность вкладыша (наиболее тонкой части клинового сечения) не должно быть уступа. Ширина холодильника должна составлять 1/5—1/6 от диаметра вала.

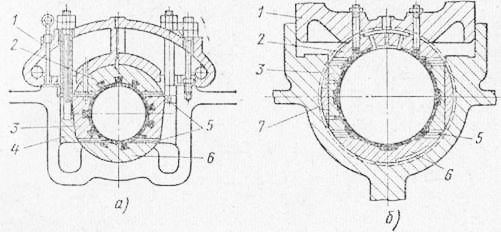

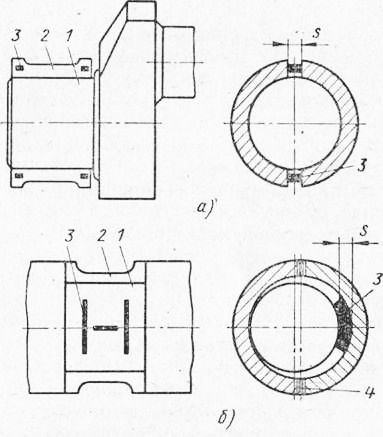

Рис. 32. Подшипник с вкладышем из четырех частей, регулируемый клиньями (а) и прокладками (б):

1 — крышка; 2 — верхний вкладыш; 3 — боковые вкладыши; 4 — клин; 5 — стыковые прокладки; 6 — нижний вкладыш; 7 — боковые прокладки

Верхний вкладыш любого подшипника проверяют по шейке вала перед укладкой. Окончательно пригонку выполняют после установки вала на нижние вкладыши. Для получения в этом случае лучших «натиров» следует поставить и даже слегка прижать крышку подшипника. Слой краски на шейку вала дают больше, так как значительная часть краски при повороте вала остается на нижних вкладышах.

В подшипниках, имеющих четыре вкладыша (рис. 32), подгонку нижнего, боковых и верхнего вкладышей проводят обычным способом. При проверке по краске на поверхности баббита в каждом квадрате 25×25 мм должно быть не менее 10 равномерно распределенных пятен.

В подшипниках, у которых боковой вкладыш прижимается к шейке вала с помощью клина (рис. 32, а), пригонку последнего проводят одновременно с пригонкой вкладыша по шейке. На краску проверяют прилегание каждого клина к задним стенкам боковых вкладышей и к вертикальным опорным поверхностям постели. Клин должен равномерно прилегать своей рабочей поверхностью, число пятен касания на каждый квадрат 25X25 мм — не менее шести. Прилегание и пригонку клиньев проверяют при полностью собранном подшипнике. В подшипнике, где установку боковых вкладышей 3 регулируют набором прокладок (рис. 32, б), пригонку вкладыша выполняют обычным способом, а толщину набора прокладок определяют при регулировке зазора.

Рис. 33. Схема проверки горизонтальности вала с помощью стрел и отвесов:

1 — микрометрическая головка; 2 — стрела; 3 — струна; 4 — бачок с маслом

Укладка коленчатых валов сочетается с операцией пригонки вкладышей подшипников. Цель ее — расположить вал в горизонтальном положении, не допуская излома его о‘си. До укладки вала в подшипники все смазочные каналы вала продувают воздухом. В отверстия каналов, имеющие резьбу, ввертывают пробки, резьбу уплотняют свинцовым суриком. В противовесах, закрепленных на щеках вала, проверяют затяжку и стопорение болтовых соединений, а также отсутствие зазора между гнездом противовеса и щекой кривошипа. Не допускается зазор и в посадке клиновой шпонки. Проверку ведут щупЪм толщиной 0,05 мм.

Горизонтальность оси вала проверяют с помощью уровня. Уровень с ценой деления 0,1 мм на 1 м устанавливается последовательно на все коренные шейки вала. Величину и направление наклона каждой шейки определяют (среднее арифметическое из четырех замеров), поворачивая вал на 90, 180, 270 и 300°. Общий наклон вала определяют по наклонам всех коренных шеек.

Рекомендуется (для контроля) ставить уровень на шейку дважды с поворотом на 180°.

Аналогично наклон вала определяют при установке уровня на шатунные (кривошипные) шейки. Следует обращать особое внимание на то, чтобы уровень не попадал на галтели шеек, что может резко исказить результаты замеров.

При подсчетах наклона отдельных шеек следует учитывать погрешности (конусность и др.) их изготовления на заводе. Обычно эти данные приведены в паспорте компрессора.

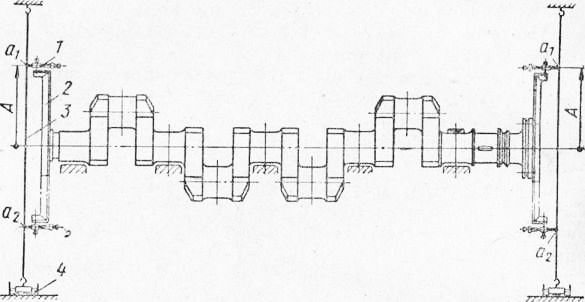

В оппозитных, угловых и вертикальных компрессорах, поступающих в сборе, горизонтальность оси вала можно проверить при помощи стрел и отвесов. На каждом конце вала с помощью хомутов закрепляют по стреле (рис. 33). Последнюю выполняют из стального уголка 30×30 или 25×25 мм. На свободном конце стрелы на расстоянии не менее 1 м от оси вала крепят микрометрическую головку. Поворотом коленчатого вала ставят стрелы в вертикальное положение и против каждой микрометрической головки закрепляют струну отвеса. Груз отвеса для уменьшения колебания опускают в бачок с минеральным маслом. Стержни микрометрических головок подводят к струне и фиксируют показания. Далее вал поворачивают на 180° и, подводя стержни к струне, вторично снимают показания. Разность показаний ах—а2 (в мм) микрометрической головки в верхнем и нижнем положении стрелы, деленная на расстояние 2А (в м) между точками замера, дает величину уклона вала (в мм) на 1 м длины. Когда значения уклонов, полученные на обеих стрелах, имеют одинаковое значение и направление, ось вала прямолинейна. Абсолютное значение уклона позволяет сравнить его с допускаемым. Для жестких и коротких валов можно пользоваться одной стрелой.

Если нет микрометрических головок, то к стреле крепят стержень с заостренным концом или стрелу выполняют в виде крючка. Острие стержня или крючка направляют в сторону етруны. Зазор между струной отвеса и острием при верхнем и нижнем положении стрелы замеряют с помощью щупа. Величину и направление (по знаку) уклонов определяют как частное от деления разности ai—а2 (в мм) зазоров в верхнем, и нижнем положенных стрелы на 2А (в м) — удвоенное расстояние от точки замера до оси вала. Если верхний замер больше нижнего, то конец вала, на котором закреплена стрела, направлен вверх, в противном случае — вниз. Допускаемое отклонение вала от горизонтали не должно превышать 0,1 мм на 1 м длины.

Если уклон вала выходит за пределы допускаемых величин, то пришабривают вкладыши так, чтобы придать валу горизонтальное положение. При этом баббит в нижней части вкладыша снимается на глубину, равную произведению значения устраняемого уклона (в мм) на расстояние (в м) между центрами данного и наиболее заниженного вкладыша. Пришабрквание боковой поверхности вкладышей производят крайне осторожно, чтобы не допустить чрезмерного увеличения зазора в «усах» и холодильниках. Одновременно при необходимости проверяют прилегание к валу галтелей упорных подшипников.

В процессе пришабривания, связанного с приведением вала в горизонтальное положение, при каждой проверке контролируют по краске прилегание к вкладышам всех коренных шеек. В допуске на уклон вала учитывают уклон, с которым была ранее установлена рама.

В еппозитных компрессорах ири необходимости многократного подъема вала на раму компрессора устанавливают по концам вала две балки из швеллера или двутавра № 10—12. Через отверстия в балках пропускают один или два подъемных винта М20—24 в зависимости от веса вала. К нижним концам винтов крепят тросы, огибающие вал, на верхние навертывают гайки, с помощью которых производят подъем.

В горизонтальных компрессорах с односторонним расположением цилиндров укладка коренного вала является контрольной операцией при выверке положения рам перед подливкой. Если уклон вала превышает допустимое значение, то горизонтального положения вала добиваются изменением положения рам на комплектах подкладок. Прилегание нижних вкладышей к шейкам вала проверяют щупом 0,05 мм, который не должен проходить между баббитовой заливкой вкладыша и шейкой вала. Замеры производят в четырех точках с торцов вкладыша при четырех положениях вала.

Проверка «угла вала» — это операция выверки перпендикулярности осей рядов направляющих крейцкопфов и цилиндров в оппозитных компрессорах и рам горизонтальных компрессоров с односторонним расположением цилиндров по отношению к оси коленчатого (коренного) вала.

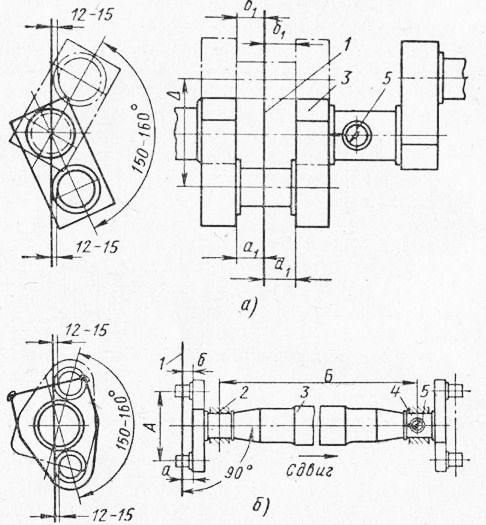

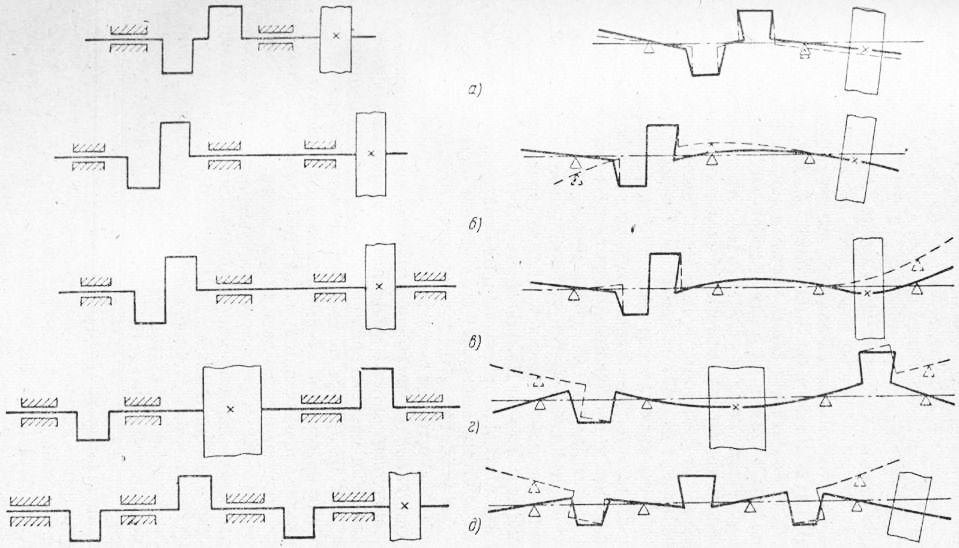

В оппозитных компрессорах, поступающих узлами, перед установкой вала на подшипники снимают струну, натянутую по оси подшипников, по которой центровали раму при затяжке анкерных болтов во избежание ее коробления. Затем после привалки цилиндра в проверяемом ряду натягивают струну, которую крепят со стороны направляющей на стойке-кронштейне, установленной на фундаменте, и со стороны вала закрепляют на направляющей противоположного ряда. Здесь проверка «угла вала» практически совмещается с центровкой осей направляющей крейцкопфа и цилиндра (см.с. 102). Шатунная шейка вала (рис. 34, а, б) должна находиться под струной, которую расцентровывают по оси проверяемого ряда штихмасом, установленным по направляющим крейцкопфа и боковым площадкам — «банкам». Вал поворачивают так, чтобы шейка не дошла до струны на расстояние, равное высоте галтели (т. е: на 13—15 мм). Это необходимо для удобства измерения расстояния а от струны до бурта вала. Расстояние б измеряют после поворота вала на 150—160° так, чтобы шейка кривошипа заняла противоположное положение. Расстояния а и б между струной и буртом вала измеряют штихмасом электроакустическим способом. Места установки штихмаса отмечают мелом. Ось рамы компрессора перпендикулярна к оси вала, когда расстояния а и б равны. Допускаемое расхождение а и б составляет 0,1 мм на 1 м длины струны и равно (а—б): А, где а и б — расстояния между струной и буртом вала в двух его положениях в мм, а Л — расстояние между точками замеров в м.

В компрессорах с односторонним расположением цилиндров перпендикулярность осей вала и рам сначала проверяют для базовой рамы (рис. 34, б).

Рис. 34. Схемы проверки перпендикулярности оси вала к оси рамы в компрессорах горизонтальных оппозит-ных (а) и с односторонним расположением цилиндров (б):

1 — струна; 2 — базовая рама; 3 — вал; 4 — вторая рама; 5 — индикатор

В связи с наличием осевых зазоров во вкладышах упорного подшипника вал при повороте может сдвинуться на величину этих зазоров вдоль своей оси. Осевое перемещение измеряют индикатором часового типа, который устанавливают на одной из рам так, чтобы он упирался в галтели какой-либо коренной шейки. Когда шейка кривошипа находится в первом положении, стрелку индикатора устанавливают на нуль. При повороте шейки во второе положение отклонение стрелки индикатора покажет величину и направление осевого сдвига вала.

Если вал сдвигается в сторону струны, от которой ведется измерение, то размер б окажется уменьшенным на величину сдвига, показанную индикатором. Величина сдвига должна быть прибавлена к расстоянию. Когда вал свдигается в сторону от струны, величину сдвига вычитают из расстояния б.

Недопустимое отклонение от перпендикулярности осей базовой рамы и вала. устраняется небольшим пришабри-ванием нижних вкладышей (при этом вал смещается в требуемом направлении) или сдвигом второй рамы. Установка этой рамы по струне также может быть выполнена недостаточно точно, что вызывает перекос осей. Требуемый сдвиг рамы относительно ее оси равен произведению разности расстояний а и б от бурта до струны на отношение расстояния А между точками замеров по струне к расстоянию Б между коренными подшипниками.

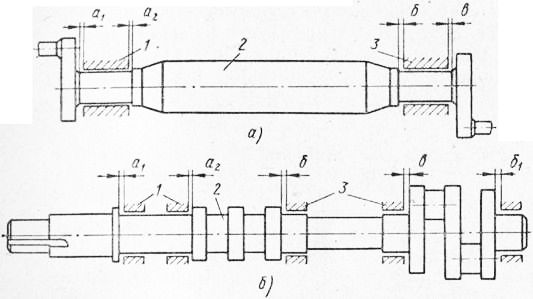

Рис. 35. Схема проверки осевых зазоров в коренных подшипни ках кривошипного (а) и коленчатого (б) вала:

1 — упорный подшипник; 2 — вал; 3 — свободный подшипник

После сдвига второй рамы вторично проверяют угол вала на обеих рамах. Необходимо постоянно контролировать расцентровку струн по раме ввиду возможных нарушений ее при повороте вала и случайных прикосновениях к шейкам вала.

В компрессорах с односторонним расположением цилиндров одновременно с «углом вала» проверяют, насколько точно определено расстояние между рамами.

Расстояние выверяют по осевым зазорам в коренных подшипниках (рис. 35, а). Щупом проверяют зазоры между торцами вкладышей подшипников и буртами шеек вала, от которых начинаются галтели. При отсутствии бурта измерение ведут до стенки кривошипа.

Осевые зазоры регулируют параллельным смещением второй рамы в требуемом направлении по оси вала. Перемещение контролируют по индикаторам часового типа, которые ставят на раме. При малых зазорах сшабривают баббит с торцов вкладышей, при чрезмерных зазорах наплавляют баббит с последующей пригонкой.

Для оппозитных, а также других компрессоров, имеющих многоопорные коленчатые валы, зазор б в свободном подшипнике (рис. 35, б) может быть принят также из расчета 0,1—0,15 мм на каждые 100 мм расстояния от торца упорного подшипника до галтели свободного подшипника. Перед окончательным измерением следует еще раз проверить затяжку анкерных болтов. После окончательной установки рам производят подливку их бетоном.

В горизонтальных компрессорах с вильчатой рамой коренной (коленчатый) вал укладывают на нижние вкладыши внутренних подшипников. После проверки прилегания шеек к вкладышам по краске и щупу 0,05 мм, а также проверки горизонтальности рам (допускаемое отклонение 0,1 мм на 1 м) выверяют осевые зазоры и перпендикулярность осей обеих рам по отношению к оси вала. Затем в наружные подшипники устанавливают нижние вкладыши. Эти вкладыши окончательно проверяют и подгоняют после укладки коренного вала с установленным на него ротором электродвигателя. При подгонке нижних вкладышей необходимо учитывать расхождение щек в вертикальной плоскости, а при подгонке боковых вкладышей — расхождение их в горизонтальной плоскости. Порядок укладки вала по расхождению щек рассмотрен на с. 76.

Проверка расхождения щек коленчатых валов. Коленчатый вал, если он не имеет достаточной жесткости, при укладке во вкладыши подшипников может прогибаться под действием собственного веса. При наличии более трех коренных подшипников вкладыши их в процессе подгонки к шейкам вала могут оказаться на разной высоте. В результате возникает излом оси вала, который можно установить только по величине расхождения щек кривошипа («раскепу») коленчатого вала, поворачиваемого на 360°.

Величина расхождений увеличивается при установке роторов и маховиков, присоединении промежуточных валов со шкивами, неправильном расположении выносного подшипника и в других случаях. Если вал работает с недопустимым расхождением щек, то может произойти поломка вала по щеке или шейке в наиболее слабом сечении.

Измерение расхождения щек. Расхождение щек проверяют на каждом кривошипе. Для этого измеряют расстояние между щеками в двух диаметрально противоположных положениях кривошипа (в вертикальной и горизонтальной плоскостях). Величина расхождения равна разности значений, полученных при замерах в одной плоскости.

Расхождение щек можно измерять микрометрическим штихмасом, который устанавливают по оси вала. Место установки штихмаса отмечают керном. Для жестких валов штихмас ставят на расстояние 15—20 мм от верхнего края щеки (по ее оси). Измеренная в этой точке величина расхождения будет больше фактической и поэтому для сравнения с допускаемыми расхождениями в нее нужно внести поправку на расстояние от оси вала до точки замера штихмасом.

В коленчатых валах оппозитных и быстроходных компрессоров, имеющих перекрытие коренных и шатунных шеек, рекомендуется измерять раскеп штихмасом или аналогичным ему приспособлениями, установленными между щеками на расстоянии, равном радиусу кривошипа плюс половина диаметра коренной шейки. Величиной поправки здесь можно пренебречь. За полный оборот вала по ходу кривошипа делают четыре замера через каждые 90°, начиная от одной из мертвых точек.

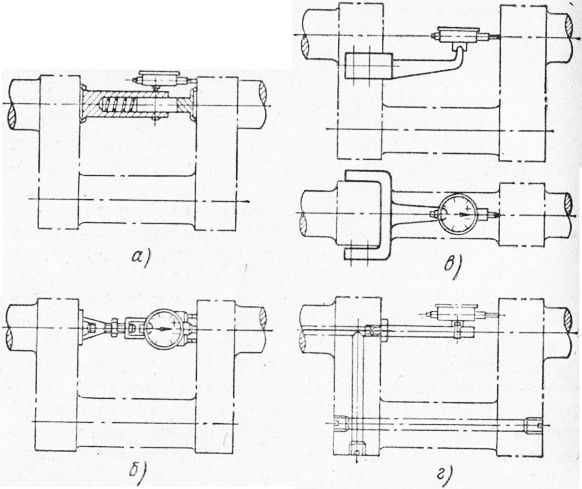

Более удобны приспособления, представляющие собой сборный стержень (рис. 36) с упругим звеном — пружиной. Стержень под действием пружины жестко зажимается между щеками кривошипа в направлении оси вала. При расхождении щек длина стержня изменяется. На стержне закреплен индикатор часового типа, ножка которого касается щеки. Индикатор показывает изменение расстояния между щеками. Иногда стержень крепят к одной из щек с помощью магнитной плиты. Шкалу индикатора устанавливают на ноль при положении кривошипа в одной из мертвых точек; За полный оборот вала стрелка индикатора, показав расхождения щек во всех положениях, должна вернуться на ноль. Для наблюдения за шкалой индикатора, когда она обращена вниз, служит зеркальце.

Рис. 36. Приспособление для измерения расхождения щек:

а — с пружиной; б — на опорной стойке; в — на скобе; г — на опорном стержне

Для определения, какая из щек дает наибольшее расхождение, что, в свою очередь, позволяет определить неправильно лежащую коренную шейку, применяют приспособление с двумя индикаторами. Индикаторы устанавливают на штативе, закрепленном хомутом на шатунной шейке. Ножки индикаторов касаются щек и порознь фиксируют их расхождение.

Показания записывают на схеме, представляющей собой круг с нанесенными вертикальным и горизонтальным диаметрами. На концах диаметров отмечают показания индикатора, соответствующие данному положению кривошипа. В начале отсчета дают нулевую отметку и стрелкой показывают направление вращения вала, сближение. щек обозначено знаком плюс, удаление — знаком минус. Величину расхождения отдельно в вертикальной и горизонтальной плоскостях подсчитывают как алгебраическую разность изменений расстояния между щеками.

Коленчатые валы быстроходных компрессоров с небольшим радиусом кривошипов и малым расстоянием между щеками имеют такую жесткость, при которой прогиб их под действием собственного веса очень незначителен. Поэтому во избежание погрешностей при замере расхождения щек следует, давая на вал дополнительную нагрузку, убедиться, что шейки вала плотно лежат в нижних вкладышах. Коренные шейки проверяемого кривошипа прижимают к вкладышам. Для этого затягивают гайки крышки верхнего вкладыша, предварительно удалив регулировочные прокладки, устанавливаемые между вкладышами. Чтобы произвести замер в следующем положении кривошипа, гайки освобождают, поворачивают вал на 90° и вновь затягивают крышку подшипников так, чтобы верхний вкладыш вошел в соприкосновение с валом.

Величина допускаемого расхождения щек зависит от величины хода поршня (удвоенного радиуса кривошипа) и не должна быть больше 0,0001s (s — ход поршня в мм). При монтаже следует стремиться к получению минимальных значений расхождения щек, учитывая, что при эксплуатации значение их возрастет. Расхождение щек в горизонтальной плоскости не должно превышать 0,01 мм.

Для двухопорных коленчатых валов, имеющих один или два кривошипа между опорами, расхождение щек зависит от величины зазора, оставляемого для смазки во вкладышах коренных подшипников. Расхождение не должно превышать 0,001s. При одном кривошипе расхождение щек в вертикальной плоскости при надетом шкиве составляет 0,08—0,15 мм, а при двух кривошипах 0,2— 0,25 мм. Расхождение при горизонтальном положении кривошипа не должно превышать 0,01 мм. Расхождение щек возрастает по мере износа вкладышей.

Указанные выше допуски на расхождение щек справедливы как при укладке одних коленчатых валов, так и при выверке излома их оси во время установки, роторов электродвигателей и шкивов, навески шатунов (при большом весе шатунно-поршневой группы) и т. п.

Регулирование расхождения щек. В двухопорных валах расхождение щек можно уменьшить только изменением радиального зазора во вкладышах коренных подшипников (рис. 37, а). Минимальные значения радиальных зазоров, которые можно установить при данном диаметре шейки вала, определяются условиями подучи смазки, а также величиной теплового расширения вала при работе. При чрезмерном уменьшении зазоров может произойти «защемление» вала при нагреве и выплавление баббита вкладышей.

Большие расхождения щек при горизонтальном положении кривошипов связаны обычно с нарушением соосности нижних вкладышей обоих подшипников. Следует перезалить один комплект вкладышей и при их расточке сместить центр относительно наружной поверхности по горизонтали на величину расхождения. Величина смещения центра составляет 0,25 от произведения расхождения на отношение расстояния от щеки кривошипа до центра вкладыша к радиусу кривошипа.

Рис. 37. Схемы деформации валов:

а — двухкривошипного двухопоркого; 6 — двухкривошипного трехроторчого с ротором на консоли; в — двухкривошип-ного трехопорного с выносным подшипником; а — двухкривошипного с ротором посредине; 0 — многоопорного

При установке на наружной консольной части коленчатого вала шкива увеличивается расхождение щек кривошипов и происходит излом оси вала. Для уменьшения расхождения вкладышу, примыкающему к шкиву, дают небольшой уклон в сторону шкива. Для этого после проведения всех операций по укладке вала между коренной шейкой, противоположной шкиву и ее вкладышам, ставят латунную пластину толщиной 0,07—1,0 мм. Затем вторично пришабривают вкладыш, промыкающий к шкиву, для полного устранения образовавшегося зазора.

О характере излома оси многоопорных коленчатых валов судят, замеряя расхождение щек всех кривошипов отдельно в вертикальной и горизонтальной плоскостях. Сопоставление проводят графически. Для этого от горизонтальной нулевой линии, разделенной на части (соответственно количеству опор), откладывают в любом масштабе величины расхождений. Вверх от горизонтальной линии — расхождения со знаком минус, вниз — расхождения со знаком плюс. Все точки соединяют между собой. Полученная ломаная линия приближенно воспроизводит искривление оси вала. По этой линии можно судить о том, в каком направлении необходимо сместить вкладыши подшипников, вызывающие искривление оси.

Для опускания оси сшабривают баббит нижнего вкладыша так, чтобы между нижним и верхним вкладышами сохранился достаточный набор регулировочных прокладок. Смещение оси вбок путем сшабривания баббита вкладыша возможно, если это позволяют величины боковых зазоров. В противном случае комплект вкладышей следует перезалить и при их расточке сместить центр в требуемом направлении (см. с. 65). Также поступают в случае, когда необходимо поднять ось подшипника. Установка прокладок между вкладышем и его постелью не допускается. Шабровку вкладышей при исправлении искривления оси вала необходимо вести постепенно с неоднократной проверкой уменьшения расхождения щек в вертикальной и горизонтальной плоскостях.

На консольной части трех- и пятиопорных коленчатых валов оппозитных компрессоров устанавливают роторы электродвигателей, имеющие большую массу. Возникающее при этом чрезмерное расхождение щек плохо поддается регулировке (рис. 37, б), так как трудно изменить положение вкладышей подшипников по высоте. Тем не менее условия работы коленчатого вала будут значительно облегчены, если при прогибе консольной части вала подшипник, примыкающий к первому от ротора кривошипу, приподнять, а подшипник, примыкающий ко второму от ротора кривошипу, опустить. Первая операция выполняется наплавкой баббита на нижний вкладыш и последующей расточкой обоих вкладышей со смещением центра. При второй операции пришабривают нижний вкладыш. Величины смещений зависят от прогиба консольной части вала. Следует учитывать, что наибольшую нагрузку несут верхние вкладыши среднего и левого подшипников, поэтому пригонять их нужно наиболее тщательно.

При работе верхнего вкладыша зазор для смазки располагается между “шейкой вала и нижним вкладышем и измеряется щупом. Для таких коленчатых валов (см. рис. 37, б) расхождение щек можно регулировать следующим способом. После обычной укладки вала во вкладыши и посадки на консоль ротора нижний вкладыш примыкающего к первому кривошипу подшипника извлекают, приподнимая вал. Опиливают тыльную часть вкладыша на глубину до 0,3 мм с проверкой прилегания к постелям рамы по краске. Затем нижний вкладыш ставят на место и крышкой подшипника поджимают верхний вкладыш, доводя расхождение щек в вертикальной плоскости до нормы.

Зазор между шейкой вала и нижним вкладышем проверяют щупом и доводят до монтажного дополнительной опиловкой.

По зазорам в стыках вкладышей подбирают комплект прокладок.

При больших расхождениях применение указанного способа может снизить перегрузку подшипника.

В тонкостенных вкладышах возможности изменять величину раскепа ограничены, так как слой баббита имеет толщину 0,7—1,0 мм с допуском ±0,2 мм, а снятие затылка вкладыша может уменьшить величину натяга при посадке вкладыша в постель. Изменение возможно только за счет небольшого сшабривания баббита при минусовом допуске на 0,1—0,2 мм и при плюсовом до 0,3— 0,4 мм. Минимальная толщина слоя допускается 0,5 мм.

Возможно также смещение осей вкладышей на требуемую величину смещения при вторичной их перезаливке баббитом и механической обработке.

Расхождение щек коленчатых валов горизонтальных компрессоров, подшипники которых состоят из четырех частей, вызывается прогибом вала после установки на него ротора (рис. 37, г). Масса ротора при чрезмерном расхождении щек увеличивает нагрузку на вкладыши внутренних подшипников и может вызвать при работе компрессора их нагрев и выплавление баббита.

Расхождение щек регулируется пришабриванием соответствующих вкладышей. Если в нижнем положении кривошипа его щеки расходятся, а.в верхнем — сближаются, то следует пришабрить нижние вкладыши внутреннего подшипника или приподнять нижний вкладыш наружного подшипника. Если же щеки сближаются в нижнем и расходятся в верхнем положении кривошипа, то шабрят нижний вкладыш наружного подшипника или поднимают вкладыш внутреннего.

При горизонтальном положении кривошипов расхождение щек регулируют правильной установкой боковых вкладышей, что осуществляется с помощью наборов прокладок. При регулировке расхождения щек по вертикали в связи с прогибом вала над действием массы ротора баббит сшабривают с вкладышей с небольшим уклоном в сторону ротора. Положение шеек, во вкладышах проверяют по краске на прилегание к баббиту и по щупу — на величину зазора.

Когда консольная часть вала опирается на выносной подшипник (см. рис. 37, в), положение щек кривошипа после, установки на вал ротора электродвигателя или шкива регулируют изменением положения выносного подшипника. Для регулировки положения выносного подшипника по высоте между строгаными выступами его основания и фундаментной плитой устанавливают наборы прокладок толщиной 2,0; 1,0; 0,5; 0,2 и 0,1 мм. Положение выносного подшипника по горизонтали регулируют с помощью упорных болтов, которые по одному или два ввертывают в боковые стенки фундаментной плиты и прижимают с двух сторон основание корпуса подшипника. Вместо упорных болтов можно применять клинья, которые забивают на разную длину между боковыми стенками плиты и основанием корпуса подшипника, смещая его по горизонтали на требуемую величину. При регулировке положения выносного подшипника изменение расхождения щек неоднократно контролируют. Положение во вкладыше примыкающей к ротору, коренной шейки проверяют щупом 0,03 мм. Не допускается отрыв шейки от вкладыша при подъеме выносного подшипника. При замерах расхождения щек во избежание подъема шейки ее прижимают верхним вкладышем и крышкой без прокладок.

Установка зазоров в подшипниках. Радиальный монтажный зазор во вкладышах подшипников нужен для подачи смазки к шейке вала и обеспечения ее теплового расширения. В подшипниках с тонкостенными вкладышами требуемый расчетный зазор устанавливается при затяжке крышки за счет натяга вкладышей, которые подлине окружности превышают постель на 0,13—0,17 мм. Зазор нерегулируемый и при предельных значениях зазора вкладыши заменяются. Величина радиального зазора, задаваемая при обработке, составляет 0,0005— 0,00075 от диаметра шейки вала.

В обычных вкладышах зазоры регулируют установкой наборов прокладок в разъёме вкладышей подшипников, состоящих из двух частей, или в стыках между боковыми, верхними и нижними вкладышами в подшипниках из четырех частей.

Монтажный зазор устанавливают по данным о фактическом зазоре между верхним вкладышем и шейкой вала или о зазоре между стыками вкладышей, установленных без прокладок при затянутых крышках подшипников. Фактические зазоры определяют с помощью свинцовых оттисков (рис. 38). При регулировке радиальных зазоров в подшипниках, состоящих из двух частей, между верхним вкладышем и шейкой вала закладывают полоски (толщиной 0,5—1,0 мм, шириной 2—3 мм) из листового свинца, свернутые спиралью. Одну полоску располагают по оси и две — поперек шейки вала у ее краев. Ставят на место верхний вкладыш с прокладками 4 и прижимают крышку гайками. Толщину извлеченных оттисков, соответствующую фактическому зазору s, измеряют микрометром. Для изменения зазора уменьшают или увеличивают толщину набора прокладок между вкладышами. Зазор должен быть одинаковым вдоль всего вкладыша. Отдельные места с уменьшенным зазором дополнительно пришабривают.

При установке радиального зазора в подшипнике с вкладышами из четырех частей после пригонки нижней части радиальные зазоры между шейкой вала и боковыми вкладышами регулируют. В подшипниках, где этот зазор регулируют с помощью прокладок, боковые вкладыши до установки соединяют с набором прокладок, который зажимают между вкладышем и направляющей щекой. Последнюю предварительно проверяют по краске на прилегание к постели под вкладыш подшипника. Оба боковых вкладыша устанавливают одновременно.

Рис. 38. Схемы измерения зазоров в стыках вкладышей (а) и между вкладышем и валом (б) по свинцовым оттискам:

1 — шейка пала; 2 — вкладыш подшипника; 3 — свинцовый оттиск; 4 — прокладки”

В собранном виде они должны заходить на свое место в подшипник от легких ударов молотком. Чтобы не повредить вкладыш, применяют наставку из металла, более мягкого, чем молоток.

Величину бокового зазора между шейкой вала и боковыми вкладышами проверяют щупом. При необходимости изменяют толщину набора прокладок между затылком вкладыша и щекой. Величина бокового зазора должна составлять 0,12—0,14 мм для шеек диаметром 250—300 мм.

В подшипниках, у которых боковые вкладыши прижаты с помощью клиньев, установку боковых зазоров проводят в следующем порядке. После подгонки клиньев по краске к затылкам вкладышей и постелям подшипник полностью собирают вместе с валом (см. рис. 32, а). При этом гайки, подтягивающие клинья, ослабляют, чтобы вал свободно лежал на нижних вкладышах. На раме устанавливают индикатор часового типа, чтобы фиксировать сдвиг вала при подтягивании клиньев.

Сначала затягивают гайку одного клина до тех пор,, пока стрелка индикатора не сместится на 0,02 мм. После этого затягивают гайку второго клина до возврата стрелки индикатора на ноль. При такой затяжке клиньев между боковыми вкладышами и шейкой вала зазоров не будет.

Далее гайки обоих клиньев освобождают на величину, необходимую для создания требуемого бокового зазора. Количество оборотов, на которое требуется повернуть при этом гайку клина, должно быть равно отношению заданной величины радиального бокового зазора (в мм) к шагу резьбы гайки клина (в мм) и к уклону клина, который обычно принимают равным 1 : 10. Радиальный боковой зазор при отсутствии особых указаний принимают равным половине верхнего зазора.

Величину и равномерность верхнего радиального зазора для подшипников из четырех частей чаще всего проверяют следующим способом. Удаляют наборы прокладок между боковыми и верхним вкладышами. Но углам стыков укладывают четыре свинцовых кубика с длиной ребра 15 мм. Верхний вкладыш устанавливают на место и прижимают крышкой с затянутой гайкой. По толщине полученных свинцовых оттисков, измеряемой микрометром, можно судить о толщине наборов прокладок, которые следует поставить в стыках при нулевом радиальном зазоре в верхнем вкладыше. Толщина такого набора прокладок равна полусумме толщин оттисков, лежащих в одном сечении шейки вала.

Когда полусуммы толщин оттисков, взятых в двух или трех сечениях, различаются более чем на 0,02 мм, следует произвести дополнительную шабровку верхнего вкладыша, снимая баббит в местах с уменьшенным зазором. Проверку производят на краску по шейке вала. Окончательно толщину набора прокладок подсчитывают как сумму толщины набора при нулевом зазоре и паспортного верхнего зазора в подшипнике. Этим же способом (рис. 38, а) может быть установлен радиальный зазор и в подшипниках с вкладышами из двух частей.

Например, набор толщиной 4 мм должен включать две прокладки толщиной 1 мм, три — толщиной 0,5 мм, две — толщиной 0,2 мм и одну — толщиной 0,1 мм. Контур прокладок должен соответствовать контуру стыков. При наличии контрольных штифтов в прокладках должны быть отверстия. Зазор между шейкой вала и кромкой набора прокладок сохраняют в пределах 0,3— 0,5 мм. При, большем зазоре возможны утечки масла.

После укладки вала окончательно промывают и протирают вкладыши и шейки вала, еще раз продувают воздухом и смазывают маслоподводящие каналы, закрывают деревянными пробками отверстия в подшипниках, к которым впоследствии присоединяют маслопроводы. Если при обкатке компрессора перегреваются вкладыши или появляются стуки, доводку и регулировку подшипников проводят дополнительно.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Установка подшипников и коленчатых валов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы