Строй-Техника.ру

Строительные машины и оборудование, справочник

Навесной гидрофицированный копнитель предназначен для формирования и периодической выгрузки на ходу комбайна копен соломы вместе с половой. Он представляет собой камеру вместимостью 14 м3 («Дон-1500») и 11 м3 («Дон-1200»), оборудованную подавателями грабельного типа для заполнения и подпрессовки соломы и половы, устройствами выгрузки копны и элементами электрогидравлики в случае автоматического сброса копны при случайных перегрузках и закрытии камеры после каждой выгрузки.

Технологический процесс работы копнителя протекает следующим образом.

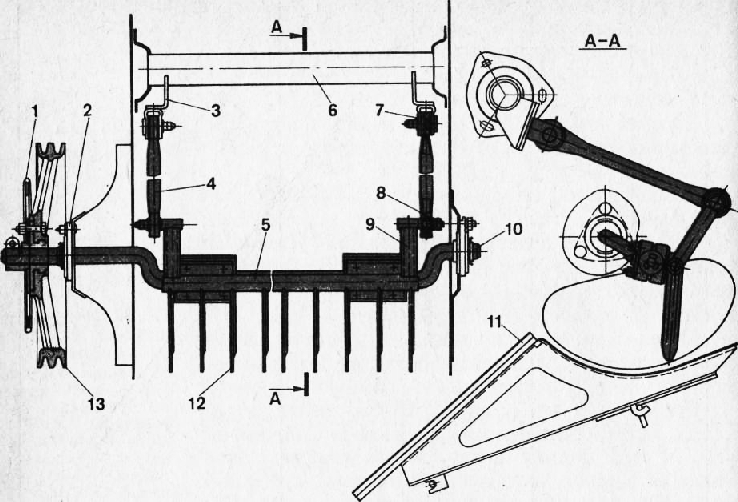

Зубья граблин захватывают солому на выходе клавишного соломотряса и подталкивают отдельными порциями через зону подпрессовки в камеру. Эта зона образована щитком и консольными отсекателями, приваренными к трубчатой балке. Камера ограждена панелями боковины копнителя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Прессование соломы начинается после того, как солома, заполнившая камеру, начинает препятствовать подаче новых порций от соломотряса. При этом граблины с нарастающим усилием перемещают массу в заполненную камеру копнителя, увеличивая степень подпрессовки копны. Концы отсекателей и зубчатые элементы щитка исключают обратное движение соломы в зону. Уголки верхней решетки корпуса копнителя предотвращают заматывание коленчатых валов соломонабивателя соломой.

Полова с очистки поступает на лоток и гребенками поло-вонабивателя сбрасывается в камеру.

Копна выгружается под действием собственной массы после открытия гидроцилиндром защелок, запирающих задний клапан. При этом днище поворачивается вокруг оси до соприкосновения пальцев с почвой. Копна, взаимодействуя со стерней, сползает на поле. После ее выгрузки днище и клапан автоматически возвращаются в закрытое положение гидравлическими цилиндрами.

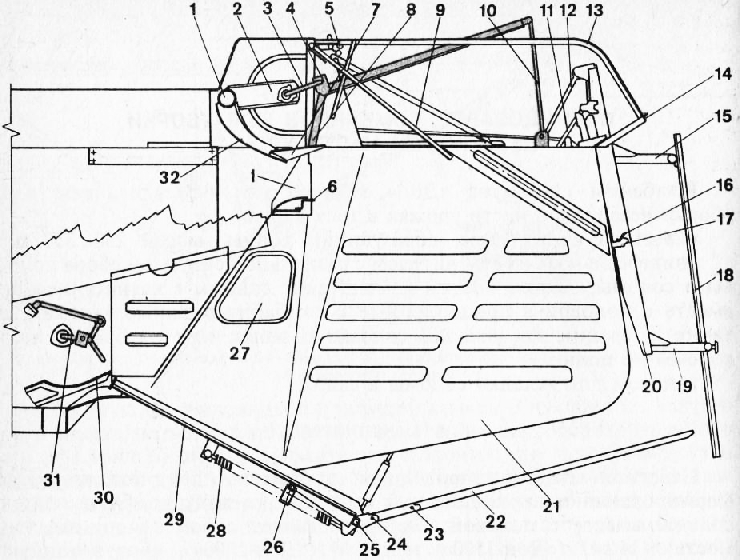

Корпус копнителя образован боковинами, связанными в верхней части капотом соломонабивателя, щитком сброса соломы и поперечным уголком, а снизу -днищем и раскосами прицепного устройства для перевозки тележки с жаткой.

Боковины -это сварные панели из листовой стали, усиленные по периметру жесткостями. Для выхода воздуха из очистки при заполненной камере в передней части боковин выполнены окна.

К верхнему брусу приварены вилки, крепящие кулисы соломонабивателя, а на пластинах — оси защелок клапана.

Капот соломонабивателя представляет собой пространственную сварную конструкцию, внутри которой на подшипниках монтируют коленчатый вал соломонабивателя.

На левой боковине устанавливают гидроцилиндр и трубчатый вал с рычагами, с помощью которых одновременно открываются защелки 16 клапана.

Днище копнителя — поворотная платформа, выполненная из двух различных по назначению частей (для сбора половы — глухая часть из оцинкованного листа, для сбора соломы и выгрузки копны на поле — пальцевая решетка). В нижней части днище усилено задним трубчатым брусом с кронштейнами и брусом с цапфами, на которых оно вращается в отверстиях кронштейнов боковин.

На кронштейнах шарнирно закреплены промежуточные звенья и консольные пальцы, образующие подвижную пальцевую решетку днища.

Цапфы заднего бруса соединены тягами с рычагами клапана. Для лучшего сцепления копны со стерней в систему подвески днища вводят пружины, которые связаны с кронштейнами на боковинах копнителя.

При выгрузке копны глухое днище, поворачиваясь на осях, становится вертикально, а пальцы благодаря промежуточным звеньям опираются на почву и копируют все неровности поля. При этом достигается необходимое сцепление основания выгружаемой копны со стерней.

Назначение пружины — удерживать пальцевую решетку днища в нижнем положении до полной выгрузки. Конструкция решетки позволяет выгружать копну только на прямых участках движения комбайна (на поворотах возможны поломки пальцев).

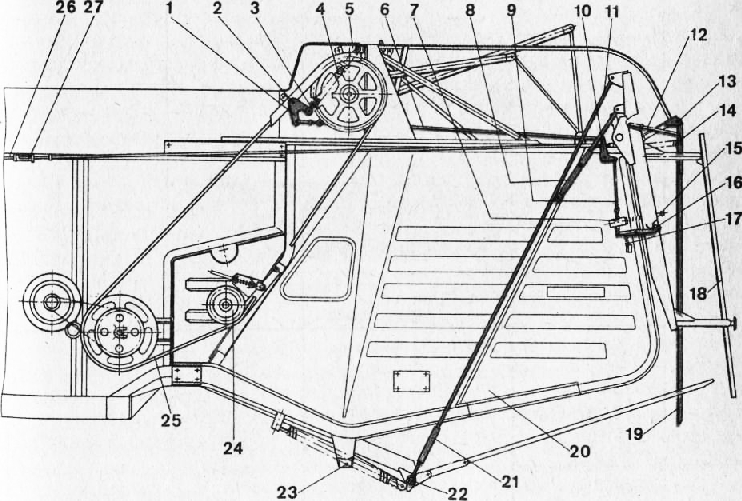

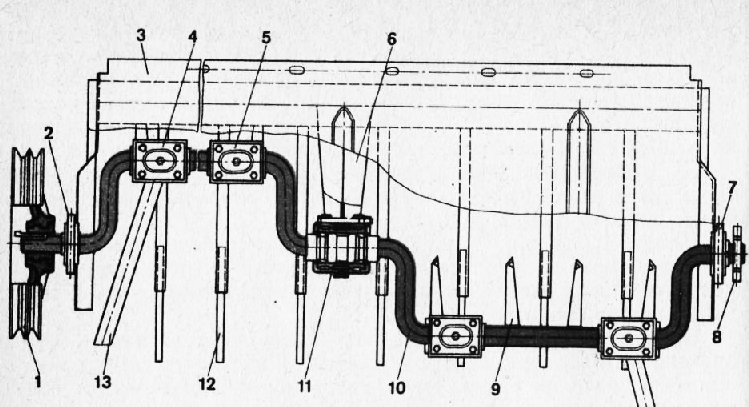

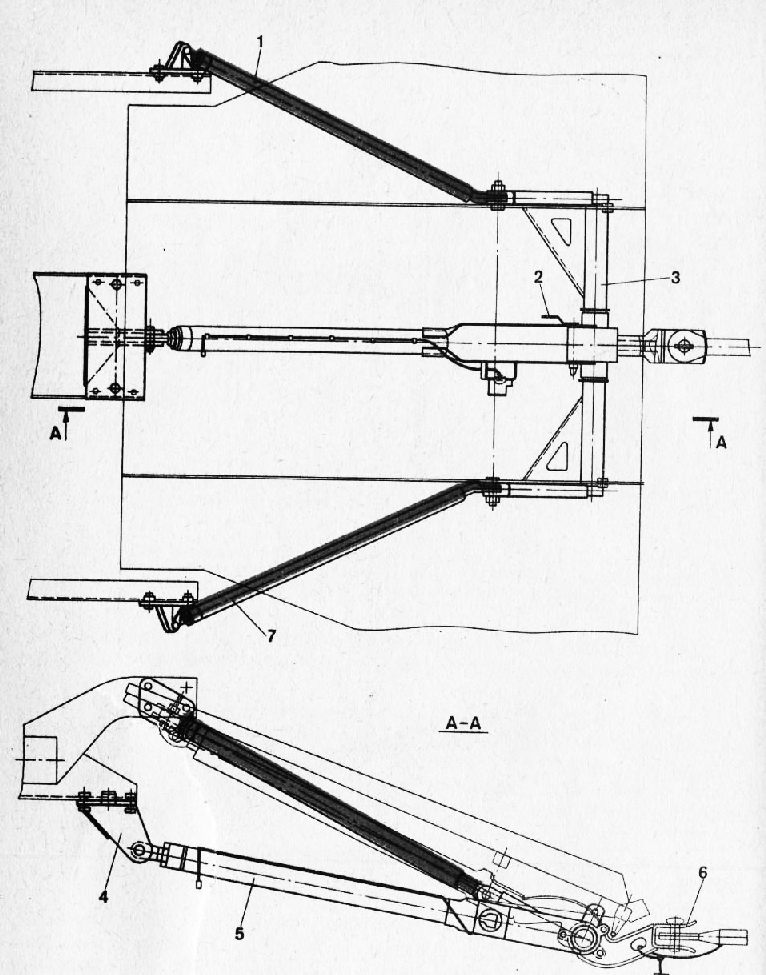

Соломонабиватель состоит из двух четырехзвенных механизмов, коленчатые валы которых соединены шлицевой муфтой под углом 180°.

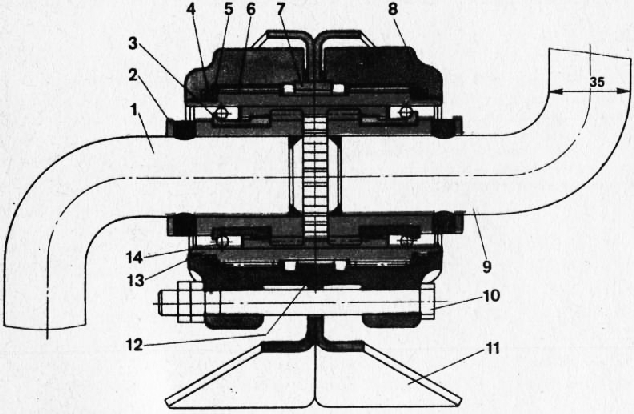

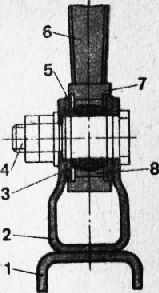

Составной коленчатый вал устанавливают на боковинах капота в двух шарикоподшипниках, расположенных в корпусах. В средней части он опирается шлицевой втулкой на игольчатые подшипники. Последние монтируют в чугунных корпусах, стянутых болтами на кронштейне рамы соломо-набивателя.

Корпуса игольчатых подшипников центрируют закладной втулкой. Масляные резервуары уплотнены резиновыми кольцами.

Шлицевые соединения муфты рассчитаны только на передачу крутящего момента от левого коленчатого вала к правому. Радиальное усилие от граблин при прессовании соломы передается от валов через втулки и неработающие участки шлицев на игольчатые подшипники.

Коленчатый вал приводится в действие алюминиевым шкивом двухручьевой ременной передачи, который крепят клиновой шпонкой.

Граблины опираются на шейки коленчатых валов разъемными деревянными подшипниками. Задний конец рычага граблин заканчивается вилкой, которая соединена с кулисой сферическим подшипником и осью. Кулиса соломонабивателя своим нижним концом связана с вилкой, приваренной к верхнему поясу боковины копнителя.

Шарнирное соединение кулисы состоит из сферического капронового кольца, установленного на оси, обоймы, шайбы, ограничивающих свободное поперечное отклонение кулисы. Гайки плотно стягивают все детали, через которые проходит ось.

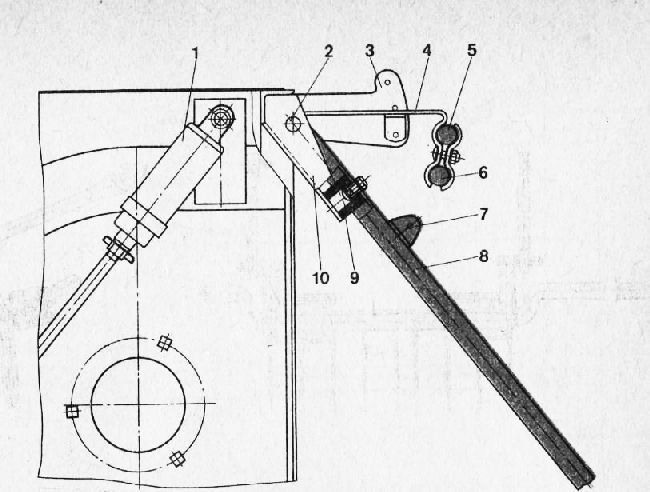

Половонабинатель представляет собой четырех-звенный механизм, состоящий из коленчатого вала, граблины, кулис со сферическими подшипниками и опор, приваренных к трубе заднего контрпривода молотилки.

Коленчатый вал диаметром 30 мм вращается на двух шарикоподшипниках, размещенных во фланцевых корпусах.

На левом конце вала монтируют звездочку и ведущий шкив ременной передачи привода соломонабивателя с помощью клеммы и шпонки.

При вращении коленчатого вала концы граблин движутся по эллипсной траектории, захватывая и продвигая по лотку сходы очистки в камеру копнителя.

Клапан копнителя включает два рычага, связанные трубчатыми брусьями. На брусьях болтами закреплены планки, образующие решетку.

Клапан шарнирно подвешен на боковинах и соединен с цапфами днища тягами. С помощью тяг происходит синхронное открытие клапана и поворот днища при выгрузке копны.

Закрытие клапана выполняется автоматически гидроцилиндрами, связанными с рычагами клапана. Последний в закрытом положении запирается подпружиненными защелками, которые могут быть открыты только при включении гидроцилиндра механизатором из кабины или автоматом аварийного сброса копны.

На левом брусе установлен подпружиненный толкатель. В опущенном положении он нажимает на кнопку конечного выключателя, сигнализирующего о закрытом положении копнителя. Сигнальная лампо, чка, находящаяся на щитке приборов, погаснет при нажатом выключателе, а при включении механизма выгрузки — наоборот.

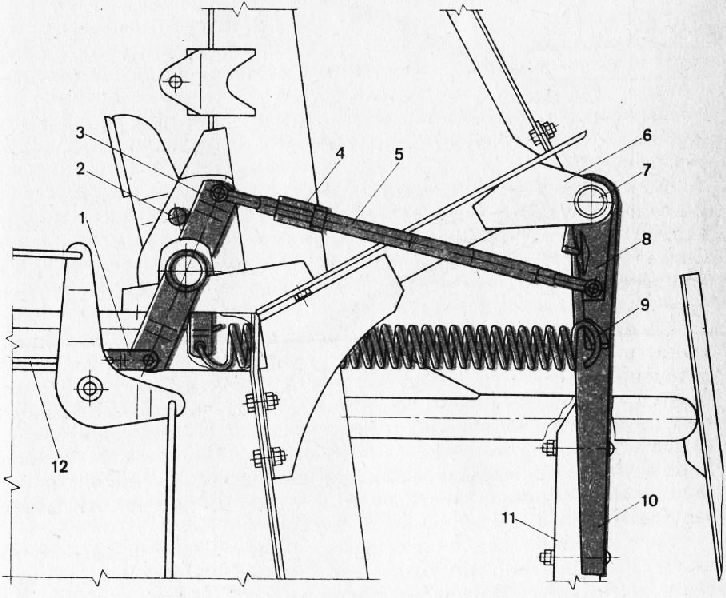

Сигнализатор заполнения копнителя. Чрезмерное заполнение копнителя вызывает перегрузку привода соломонабивателя и отрицательно сказывается на работе соломотряса и очистки. На комбайнах «Дон» применяют бесконтактные датчики, срабатывающие при двух уровнях заполнения копнителя. Вначале сигнализируют о необходимости выгрузки, а затем, если механизатор по какой-либо причине не отрекгировал на сигнал, включают гидроцилиндр. С помощью последнего автоматически открывается защелка копнителя и копна сбрасывается.

Сигнализатор представляет собой рычажный механизм, состоящий из поворотной штанги, на которой закреплен магнит. Этот магнит взаимодействует поочередно по мере заполнения копнителя с датчиками, установленными на скобе.

В зависимости от состояния убираемой культуры положение датчиков регулируют по высоте. Для этого на стойке расположены три отверстия.

При уборке влажной массы скобу с датчиками устанавливают в нижнее положение, а при уборке в сухих условиях — в верхнее. При этом предохранительная фрикционная муфта на валу заднего контрпривода, оттарированная на 100 Нм (10 кгс-м), не должна нагреваться более 50…70 °С.

Механизм возврата подвижных частей копнителя в исходное положение состоит из распределителя с гидроцилиндрами, связанными с клапаном копнителя, и механического датчика, который с помощью рычагов и тяг включает золотник системы возврата механизмов в исходное положение после сброса копны на поле.

После выгрузки копны механический датчик опускается вниз и с помощью рычагов и тяг перемещает золотник в положение «нагнетание» (крайнее правое). Нагнетаемое насосом масло направляется в гидроцилиндры, которые при выдвижении плунжеров закрывают копнитель.

Скорость закрытия клапана копнителя зависит от выбора диаметра дросселя. Клапан закрывается без резкого удара о торцы боковин при установке дросселя.

Усилие на торцах золотника, создаваемое разностью давлений в нагнетательной (до дросселя) и последроссельной магистралях, надежно удерживает золотник в положении «нагнетание» до тех пор, пока не прекращается поток масла в гидроцилиндры. После закрытия клапана давление жидкости в последроссельной полости уравнивается с давлением в магистрали. Золотник распределителя под действием пружины возвращается в положение «слив», в котором он находится до выгрузки очередной копны.

Прицепное устройство для перевозки тележки с жаткой выполнено совместно с днищем копнителя.

Центральная переставная тяга установлена шарнирно на раме, которая, в свою очередь, кронштейнами связана с задней балкой днища и дополнительно подкреплена раскосами. Нижние шарниры последних расположены соосно с цапфами поворота днища. Прицепная серьга фиксируется относительно рамы в двух положениях.

Для транспортировки тележки с жаткой центральную тягу соединяют с кронштейном, размещенным на поперечной балке рамы комбайна. Прицепную серьгу выводят в транспортное положение.

При работе с копнителем тягу отъединяют от рамы комбайна и закрепляют на днище копнителя. При этом освобождают проход от соломы и половы при выгрузке копны. Прицепную серьгу переводят под днище и фиксируют штырем в кронштейне центральной тяги.

Положение днища регулируют при закрытом копнителе поворотом стяжек.

Длину тяг изменяют таким образом, чтобы зазор между задней кромкой лотка половонабивателя и днищем составлял не более 40 мм.

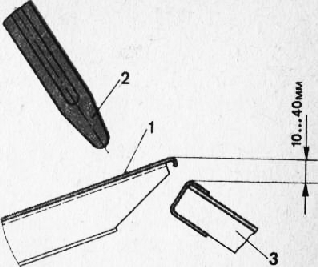

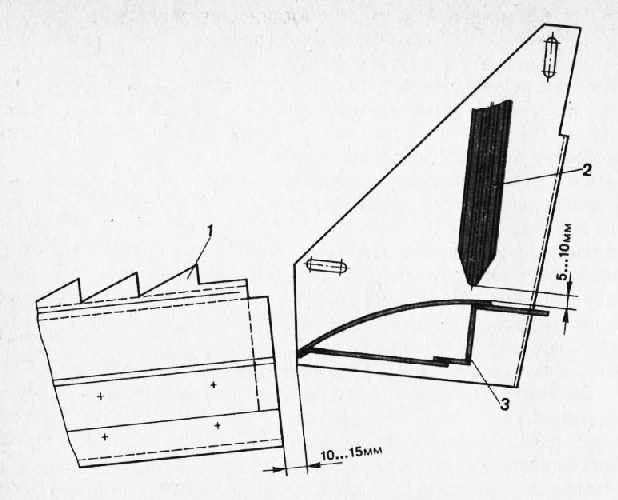

Щиток сброса соломы перемещают в пределах овальных отверстий боковин копнителя. Граблины соломонабивателя должны проходить над его поверхностью с зазором 5… 10 мм, а концы клавиш -не доходить до щитка на 10… 15 мм. При уборке культур с влажностью более 30% возможна работа без лотка.

Процесс выгрузки протекает нормально с учетом выполнения следующих условий:

при нажатии механизатором на кнопку выгрузки обе защелки открываются одновременно;

в замкнутом положении зуб защелки перекрывается скобой на брусе клапана на полную высоту; все тяги должны быть натянуты.

Положение защелок регулируют изменением длины тяг с помощью винтового соединения вилки с болтом.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Навесной гидрофицированный копнитель"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы