Строй-Техника.ру

Строительные машины и оборудование, справочник

Увеличение вторичного использования деталей является прямым средством снижения расходов на ремонт. На Рутченков-ском рудоремонтном заводе, например, непрерывно расширяется номенклатура восстанавливаемых деталей, успешно внедряются прогрессивные методы наплавки, электролитических покрытий, пластического деформирования для компенсации износа и пр., что наряду с другими организационно-техническими мероприятиями позволяет заводу систематически снижать издержки производства.

Использование деталей, бывших в эксплуатации, должно быть строго регламентировано соответствующими техническими условиями. Браковочные признаки, которыми руководствуются на ремонтных заводах при разборке машин, должны быть в такой же мере обоснованы, как и технические условия на изготовление новых деталей. В противном случае машины, прошедшие капитальный ремонт, по качеству будут значительно уступать новым машинам, особенно в части надежности работы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

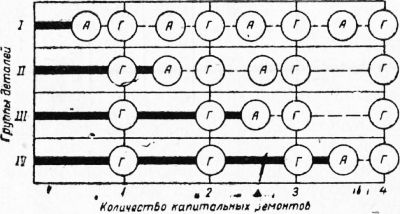

Рис. 1. Диаграмма аварийности деталей забойных машин:

А — выход из строя; Г — признание детали годной для дальнейшей работы (при капитальном ремонте)

При дефектировке бывших в употреблении деталей качество их оценивается, как правило,только по таким внешним признакам, как размеры, состояние поверхностей, отсутствие видимых дефектов и т. п. Однако соответствие техническим условиям на выбраковку деталей (если эти условия регламентируют только внешние признаки) вовсе не означает, что принятая к дальнейшему использованию деталь может выдержать еще один межремонтный период. По техническим условиям Рутченковского завода годной для вторичного использования (непосредственно и после восстановления) считается почти половина основных деталей, отработавших один срок (49,3 и 48,7% соответственно для комбайнов и врубовых машин). Количество же деталей, выдержавших полностью второй межремонтный период, в несколько раз меньше. Следовательно, далеко не все детали, прослужившие один срок и признанные годными к дальнейшей работе, смогли выдержать до следующего ремонта.

Вторичное использование деталей, неспособных надежно отработать второй (третий) межремонтный период, приводи! к повышению различных неполадок в работе машин и к увеличению расхода запасных частей в эксплуатации. На рис. 1 представлена схематическая диаграмма аварийности деталей забойных машин с условной разбивкой деталей на четыре группы. В первую из них входят детали, не выдерживающие одного межремонтного срока службы (выход из строя таких деталей обозначен- на схеме буквой А). После замены деталей на шахте машина продолжает работать и затем передается на капитальный ремонт. Замененные детали к этому времени могут не иметь внешних признаков неработоспособности и при дефектировке признаются годными к дальнейшей работе (это обозначено буквой Г). В следующем межремонтном периоде эти детали вновь могут послужить причиной аварии машины.

Детали II—IV групп выдерживают соответственно один, два или три межремонтных периода и при каждом капитальном ремонте считаются годными, но выходят из строя в эксплуатации из-за несвоевременной их замены. В известной мере этим объясняется большой расход запасных частей непосредственно в эксплуатации.

Необходимость ограничения вторичного использования деталей определяется тем, что при работе поверхностный слой деталей подвергается изменениям, которые существенно влияют на их работоспособность.

При составлении технической документации на ремонт горных машин и, в частности, при обосновании браковочных признаков для повторно используемых деталей (в том числе восстанавливаемых) необходимо исходить не только из условий сборки машин, но и из требований надежной их работы в пределах установленного межремонтного периода. Последнее не может быть достигнуто без ограничения вторичного использования деталей при капитальном ремонте машин с применением современных средств оценки состояния деталей.

В связи с необходимостью регламентировать вторичное использование деталей целесообразно рекомендовать рудоремонтным заводам:

а) введение четкой системы клеймения деталей и учета количества отработанных ими межремонтных периодов;

б) наблюдение за фактическими сроками службы деталей с учетом их вторичного использования;

в) разработку и внедрение не только методов восстановления размеров деталей, но и их качества;

г) разработку объективных критериев оценки работоспособности деталей (составление нормативов для вторичного использования деталей имеет несколько ограниченное значение в связи с резким различием в условиях работы деталей).

Особого внимания заслуживают те детали, которые в большом количестве расходуются на шахтах и одновременно имеют высокие значения коэффициента вторичного использования при капитальном ремонте.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Об ограничении вторичного использования деталей горных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы