Строй-Техника.ру

Строительные машины и оборудование, справочник

Способ нанесения лакокрасочного материала зависит от природы пленкообразующего, на основе которого он изготовлен, от растворителя (разбавителя), входящего в его состав, а также от объема окрасочных работ. На автозаводах большинство работ по нанесению лакокрасочных материалов автоматизировано, что позволяет добиться хорошей воспроизводимости режимов окрашивания и получать покрытия высокого качества.

Первый слой грунтовки (водоразбавляемой) на кузова легковых автомобилей наносят методом электроосаждения. Второй слой — методом электростатического либо пневматического распыления с помощью установок, работающих в автоматическом режиме. Эмаль также наносят методом автоматического пневмораспыления. И только труднодоступные места, для прокрашивания которых работы должны иметь очень сложную конструкцию, подкрашивают пневматическим распылением вручную. Мелкие детали автомобиля окрашивают окунанием либо струйным обливом.

При проведении ремонтных работ используют обычно два метода: пневмораспыление для окрашивания поверхностей, к которым предъявляются высокие требования по декоративности, и кистевое окрашивание для всех остальных поверхностей. Пневматическое распыление — наиболее распространенный способ окрашивания при ремонте лакокрасочных покрытий автомобилей. Сущность способа заключается в Дроблении лакокрасочного материала струей сжатого воз-ДУха до частиц размером 10-60 мкм. Частицы аэрозоля переносятся струей сжатого воздуха к поверхности окрашиваемой детали, прилипают к ней и растекаются. Этот метод позволяет наносить почти все виды лакокрасочных материалов, окрашивать изделия сложной конфигурации и получать покрытия с хорошим декоративным видом.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Эмаль для пневмораспыления разводят до вязкости 17— 30 с по вискозиметру ВЗ-246 (с соплом диаметром 4 мм) и распыляют при давлении сжатого воздуха 0,2-0,6 МПа. Промышленность выпускает ручные краскораспылители различных марок: КР-10, КР-20, КРУ-1, ЗИЛ, СО-71, 037А, 0-45, КРВ, КРП-3, КРП-6, КРМ и др. (табл. 15). Они обеспечивают производительность при окрашивании в ручном режиме 100— 200 м2/ч.

Основным узлом пневматического краскораспылителя является распылительная головка. В зависимости от конструктивного оформления корпуса, а также от размеров отверстий для воздуха и краски в распылительной головке и их соотношения краскораспылители могут быть среднего давления – давление воздуха 0,2-0,6 МПа и низкого давления -давление воздуха менее 0,2 МПа.

Красконаливной стакан может быть расположен вверху краскораспылителя либо внизу. Если краску подают из крас-конагнетательного бака (при больших объемах работ), то используют краскораспылители без красконаливного стакана.

Очистить корпус краскораспылителя кисточкой, пропитанной растворителем, или же протереть его кусочком ткани.

Не следует опускать весь краскораспылитель в растворитель, так как при этом будет смыто масло, которым он смазан и, кроме того, могут разрушиться прокладки и сальники.

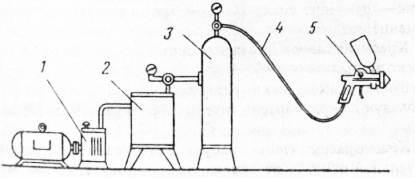

Сжатый воздух перед подачей в краскораспылитель нужно очистить от влаги, масла и других загрязнений, пропуская через масловодоотделители и фильтры. Кроме того, для уменьшения колебаний давления сжатого воздуха в установках с короткой воздушной магистралью рекомендуется оставить ресивер – промежуточную емкость большего объема.

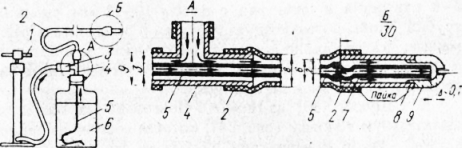

Принципиальная схема установки для пневматического распыления приведена на рис. 1.

Сжатый воздух для краскораспылителей обеспечит любой компрессор, создающий давление 0,2-0,6 МПа. Удобен в работе готовый окрасочный агрегат СО-74, состоящий из компрессора СО-45А и пистолета СО-19.

При использовании краскораспылителей низкого давления в качестве источника сжатого воздуха можно также использовать комбинацию из камеры запасного колеса и ножного насоса, снабженного манометром. Когда давление в шине падает до 0,1 МПа, необходимо подкачать в нее воздух до 0,2 МПа.

Некоторые лакокрасочные материалы (например, эмали НЦ-11, НЦ-“Ява” и отдельные виды грунтовок УРФ-0110, “Грунтовка для металлических поверхностей” и др.) поступают в продажу не только в жидком виде, но и в аэрозольной упаковке.

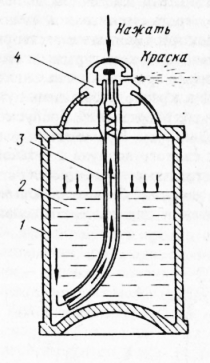

Аэрозольная упаковка выполняет две функции: является емкостью для хранения лакокрасочного материала и одновременно аппаратом для его распыления. Лакокрасочный материал в аэрозольном баллоне смешан с распыляющим веществом (пропеллентом) – сжиженным или сжатым газом. Пропеллент необходим для подачи лакокрасочного материала к соплу и его распыления.

В верхней части баллона вмонтировано распыляющее устройство, состоящее из клапана шарикового типа, пружины и стержня с пусковой головкой.Внутрь баллона для улучшения перемешивания эмали перед употреблением помещены металлические, керамические или стеклянные шарики.

Выпускаются аэрозольные баллоны вместимостью от 150 мл до 1 л. Окрашивание из них можно проводить при температуре не ниже 15 °С. Диаметр отпечатка факела с расстояния 25—35 см до окрашиваемой поверхности 30-60 мм.

При температуре воздуха ниже 20 °С рекомендуется перед использованием подогреть баллон в теплой воде до 20-25 0 С. Перед употреблением необходимо хорошо перемешать содержимое баллона. Для этого его встряхивают до тех пор, пока не будет явственно слышен стук шариков внутри баллона.

Для сохранения герметичности баллона в конце работы рекомендуется перевернуть его и нажать на 2—3 с на распылительную головку.

Нельзя нагревать баллон до температуры выше 50 °С.

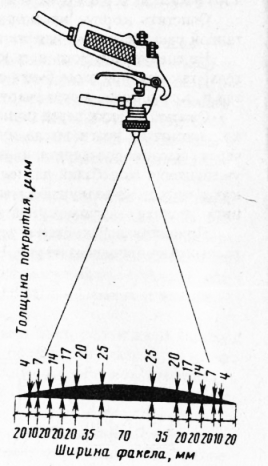

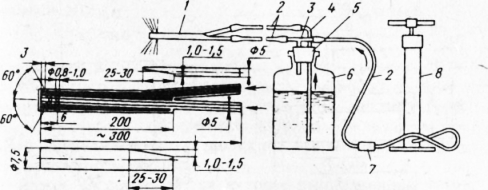

При нанесении грунтовки или эмали методом пневмо-распыления краскораспылитель нужно перемещать параллельно окрашиваемой поверхности на расстоянии 25-30 см от нее (рис. 18). Если держать краскораспылитель на слишком большом расстоянии, то часть лакокрасочного материала не будет попадать на окрашиваемую поверхность, в результате чего увеличатся его потери, снизится производительность труда, а покрытие будет получаться матовым. Если же краскораспылитель держать слишком близко, то лакокрасочный материал будет сбиваться наносимой струей, а на окрашиваемой поверхности будут образовываться морщины и подтеки.

Форма факела краски рекомендуется овальная, больший размер овала около 30 см. Скорость перемещения краскораспылителя 30-40 см/с. При слишком быстром движении краска ложится в недостаточном количестве, а при слишком медленном поверхность перенасыщается краской и она будет стекать.

Угол колебания краскораспылителя в горизонтальной и веотикальной плоскостях относительно перпендикуляра к окрашиваемой поверхности не должен превышать 5—10°. Если он будет больше, материал ляжет неравномерным слоем и могут возникнуть дефекты окрашивания. Краску нужно наносить параллельными полосами, перекрывая их края на 40—60 мм, чтобы компенсировать слабоокрашенные места покрытия. Для улучшения равномерности окрашивания первый слой лакокрасочного материала рекомендуется наносить горизонтальными полосами, а второй – вертикальными. Заканчивая полосу, нельзя оттягивать краскораспылитель от поверхности или делать поворот кистью руки, отводя факел краски в сторону, так как это приводит к получению неравномерных покрытий.

Необходимо следить за правильным соотношением расхода воздуха и краски, потому что при недостатке воздуха из краскораспылителя выбрасываются крупные брызги, а при недостатке краски получается пульсирующая прерывающаяся струя. Поэтому перед началом работы необходимо проверить плотность соединения шлангов^ для воздуха, отрегулировать работу краскораспылителя, форму факела и проверить качество распыления пробой на листе фанеры или картона.

Уменьшить количество слоев эмали за счет увеличения их толщины недопустимо, так как это ведет к снижению механических показателей пленки, образованию на ней морщин и подтеков.

Если близлежащие поверхности, не подлежащие окрашиванию, были защищены от попадания на них лакокрасочного материала трафаретами, то непосредственно после окрашивания необходимо дать эмали подоохнуть на воздухе 10-15 мин, а затем очень аккуратно снять оклейку и только после этого приступать к горячей сушке покрытий. Если липкую ленту не снять заранее, она может “поплыть” при нагреве или оставить на эмали несмываемый след.

Если часть эмали или грунтовки в виде тонкой пыли все-таки попала на неподлежащие окрашиванию участки, то их следует удалить ветошью, смоченной в растворителе сразу после окрашивания до горячей сушки.

Окрашивание кистью применяется преимущественно при нанесении медленно высыхающих лакокрасочных материалов, например масляных и битумных. Преимущество окрашивания кистью заключается в простоте, возможности окрашивания изделий сложной конфигурации, хорошей адгезии (прилипанию) материала к подложке вследствие втирания в поры и неровности подложки при его растушевании и минимальной потере лакокрасочных материалов.

Применение кистей при восстановлении лакокрасочных покрытий автомобилей ограничено. Кистями можно окрашивать отдельные внутренние поверхности, двигатель, шасси, грунтовать внутреннюю поверхность крыльев, днище снизу и другие детали и узлы, к внешнему виду которых не предъявляются высокие требования по декоративности.

Быстросохнущие эмали, например нитроцеллюлозные, наносить кистями трудно. Кистью можно подкрашивать нитроэмалями только очень небольшие участки при ремонте, например острые кромки и отдельные царапины.

Из выпускаемых промышленностью кистей для ремонтного окрашивания автомобилей наиболее пригодны так называемые “ручники” — небольшие круглые или плоские кисти, предназначенные для работы одной рукой. Номер кисти соответствует диаметру волосяной части у круглой кисти или ширине этой части у плоской кисти. Для подкрашивания острых кромок и отдельных царапин удобно применять филеночные кисти. Они имеют совсем небольшой размер и более мягкий волос.

У новых кистей из натуральной щетины или натурального волоса перед использованием желательно обжечь выступающие из общего пучка ворсинки, а затем зачистить обожженные концы о шлифовальную шкурку.

Вязкость лакокрасочных материалов при нанесении кистью должна быть 70-100 с по ВЗ-4. Для получения качественных покрытий при окрашивании кистью необходимо соблюдать следующие правила.

Кисть в лакокрасочный материал нужно погружать примерно на третью часть длины щетины, набирая краску так, чтобы она не капала с кисти. Излишек краски с кисти отжимают о край емкости с лакокрасочным материалом.

При нанесении на поверхность кистью медленновысыхаю-щих лакокрасочных материалов, например грунтовок ГФ-021, ФЛ-ОЗК, антикоррозионных мастик для защиты днища, их нужно наносить сначала широкими параллельными полосами, а затем растушевывать эти полосы кистью, одновременно втирая краску в поры подложки. Растушевывание необходимо делать до тех пор, пока лакокрасочный материал не распределится равномерно по окрашиваемому участку поверхности.

Кисть при окрашивании нужно держать постоянно под одним и тем же углом к окрашиваемой поверхности — примерно 50—60°. Если в процессе окрашивания наклон кисти изменяется, то покрытие получится не одинаковым по тол-шине.

Нельзя допускать высыхания на кистях лакокрасочных материалов, поэтому по окончании работы кисти необходимо тщательно вымыть сначала растворителем, а затем теплой водой с мылом. Хранить кисти нужно в вертикальном положении щетиной вверх, чтобы она не деформировалась.

Нитроэмали перед нанесением кистью лучше разводить растворителями N® 649 или 650, так как они имеют более низкую, чем другие нитрорастворители, летучесть. Нитроэмали, как правило, не растушевывают.

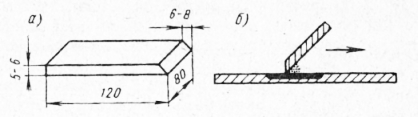

Отдельные дефекты окрашиваемой поверхности, которые не удается выправить рихтованием металла, выравнивают шпатлеванием. Шпатлевки наносят на хорошо просушенную грунтовку пластмассовым или металлическим шпателем (для ровных поверхностей) или куском листовой резины толщиной 5-6 мм (для криволинейных поверхностей).

В зависимости от характера поверхности и объема работ ширина шпателя (длина рабочей кромки) составляет 30— 170 мм. Рабочая кромка шпателя должна быть чистой, ровной и гладкой, без щербин и царапин.

Металлические шпатели изготавливают из упругой стали марок У8, 65Т толщиной 0,5±0,05 мм. Номер шпателя (45, 100, 170) условно обозначает ширину его полотна. При нажиме лезвие шпателя должно свободно изгибаться, сохранять упругость и не ломаться. При отсутствии шпателя с ручкой можно использовать тонкие упругие стальные пластинки.

Для изготовления резиновых шпателей обычно используют листовую резину толщиной 5—6 мм. Рабочую кромку шпателя заостряют.

Шпатель при работе рекомендуется держать четырьмя пальцами руки с одной стороны и большим пальцем с другой. Можно его слегка изогнуть, что позволит наносить шпатлевку на профильные поверхности. Во время работы шпатель должен находиться под углом 25—35° к выравниваемой поверхности, а при удалении излишков шпатлевки – под углом 45-50°. Шпатлевать надо, равномерно надавливая на шпатель с небольшим усилием, так как свободно наложенный слой шпатлевки получается пористым. Слишком толстый слой может растрескаться в процессе сушки. Шпатлевание обычно проводят сверху вниз полукруглым движением. Иногда целесообразно разровнять шпатлевку пальцем, чтобы хорошо заделать углы и закругления.

При выравнивании дефектов поверхности сначала шпатлевку нужно наносить на наиболее углубленные места. После сушки зашпатлеванные участки обрабатывают шкуркой и в случае необходимости проводят второе местное, а затем общее шпатлевание всей поверхности. Не рекомендуется наносил. больше трех слоев шпатлевки.

Общая толщина слоя не должна для эпоксидных и полиэфирных шпатлевок превышать 2 мм, а для всех остальных шпатлевок 0,3 мм.

При работе с нитрошпатлевками нужно стараться нанести их ровным слоем за одно-два движения, потому что поверхность нитрошпатлевки очень быстро подсыхает и при многократном проведении по ней шпателем шпатлевка начинает “цепляться” за шпатель, скручиваться и отслаиваться от подложки. После окончания работ шпатель необходимо тщательно очистить от остатков шпатлевки.

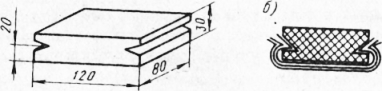

Как указано в разд. “Шлифование и полирование”, при шлифовании плоских поверхностей шлифовальную шкурку целесообразно обвернуть вокруг плоского резинового или войлочного бруска. Удобно использовать для этой цели специальную пластину из твердой резины. По бокам пластины сделаны прорези, в которые можно зажать сразу несколько слоев шлифовальной шкурки. Рекомендуется следующий практический прием шлифования. В одной руке держат резиновую пластину с зажатыми в ней листами шлифовальной шкурки, в другой губку, рядом ставят ведро с водой. Периодически пластину со шкуркой промывают в воде, а губкой постоянно смачивают обрабатываемое место и смывают остатки сошлифованного материала. Стершийся слой шкурки отрывают, открывая свежий, и продолжают работу.

Тампоны для ручного полирования можно изготовить из бязи, ситца, сатина или другой мягкой, чистой ткани, не оставляющей на полируемой поверхности ворсинок и штрихов. В квадратный или круглый кусок такой ткани нужно завернуть вату, ветошь или обрезки ткани, а сверху перевязать прочной ниткой или тонким шнуром. Вместо тампона для ручного полирования можно использовать кусок сукна, фетра или войлока.

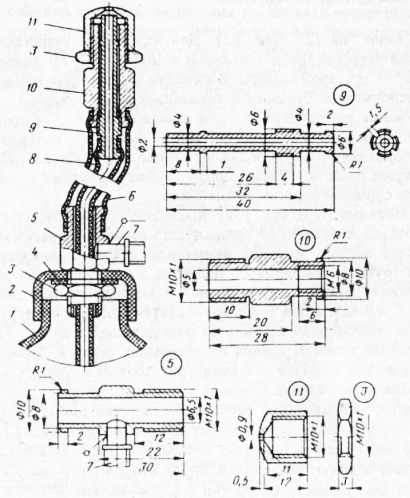

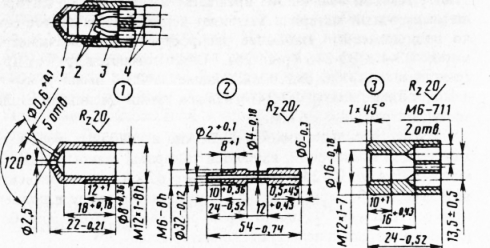

Сложность применения Мовиля в условиях индивидуального гаража состоит прежде всего в том, что промышленностью не выпускается простого и дешевого оборудования, с помощью которого автолюбители сами могли бы провести антикоррозионную обработку автомобиля. Обычные краскораспылители для нанесения автоконсервантов в скрытые полости, пороги и другие труднодоступные места непригодны. Поэтому автолюбителями разработаны и успешно применяются распылители для Мовиля собственной конструкции. Схема одного из них предложена А. Павловым. В распылителе использована форсунка от обычного одеколонного пульверизатора, припаянная к латунной трубке. Сопло рассверлено до диаметра 1,2 мм. К внутренней стенке трубки припаяна тонкая, тоже латунная трубка для подачи Мовиля. Воздух от насоса идет через шланг (армированный, полиамидный, дюритовый и т. п.), надетый на трубку, а консервант – через полихлорвиниловый кембрик и трубку. Распылитель обеспечивает получение факела Мовиля диаметром до 200 мм при постоянном нагнетании воздуха автомобильным насосом.

Подача сжатого воздуха и Мовиля совмещена в единой конструкции. В качестве нагнетательного бачка может быть применена обыкновенная стеклянная бутылка, наполовину заполненная консервантом. Вторая половина бутылки используется как ресивер для накопления воздуха, обеспечивающего равномерную подачу Мовиля в распылительную головку. Воздух и Мовиль смешиваются непосредственно в сопле форсунки, что позволяет обходиться давлением сжатого воздуха 0,2-0,3 МПа и добиться однородности факела даже при небольшом расходе консерванта.

Зенин разработал конструкцию распылителя, изготовляемого почти целиком из латунного шестигранника под ключ “на 12”. Для надежного соединения системы подачи воздуха с насосом в штуцер он впаял вентиль от старой камеры. В качестве емкости для консерванта использовал бутылку с завинчивающейся пробкой, закрепив ее на штуцере при помощи гайки с прокладкой. Воздух и Мовиль подают из емкости к распылительной головке по двум полихлорвиниловым трубкам, диаметр которых равен 4 и 8 мм. Длину трубок подбирают в соответствии с длиной порогов автомобиля.

Москвич И. Цебро предложил схему распылителя, в которой в отличие от предыдущих вариантов воздух и консервант подают по двум резиновым или поливинилхлорид-ным трубкам одинакового диаметра 5 мм. Все металлические детали изготовлены из медных трубок диаметром 5 и 8 мм, а для соединения системы подачи воздуха с насосом использован вентиль от отслужившей камеры. Распылительная головка спаяна из отдельных деталей. Единственное условие, которое по мнению разработчика, следует соблюсти при изготовлении головки, чтобы консервант хорошо распылялся — правильное сверление отверстий для его выхода. Их сверлят после того, как все детали головки будут соединены между собой припоем. Первый ряд располагают на расстоянии 3 мм от запаянного торца, второй ряд – на расстоянии 6 мм. Диаметр отверстий для распыления Мовиля 0,8-1,0 мм. Оси отверстий первого ряда наклонены под углом 60° к продольной оси трубок, второго ряда – перпендикулярны. В каждом ряду достаточно иметь по 3-4 отверстия, тогда факел будет большого объема и равномерной насыщенности.

Для обработки легкодоступных мест можно изготовить сменную головку направленного действия, расположив 6—8 отверстий в один ряд с шагом 10—12 мм вдоль оси трубки. Чтобы поток воздуха поступал в распылитель равномернее, целесообразно поставить между насосом и бутылкой с автоконсервантом емкость, которая будет выполнять роль ресивера, выравнивающего давление.

Н. Семухин из Нижнего Новгорода разработал распылительную головку (рис. 24), которая состоит из четырех деталей. Автор конструкции указывает, что концы штуцеров 2 подгибают по месту, после того как завернут их в корпус 3 головки.

И. Вильчур из Москвы предлагает использовать для распыления автоконсервантов садовый опрыскиватель ОП-2-7. В этом случае вместо маломощного штатного насоса опрыскивателя нужно поставить крышку с вентилем, а к ней присоединить автомобильный ножной насос, с помощью которого и создавать необходимое давление воздуха. Если выточить специальную крышку сложно, то разработчик предлагает вентиль от старой камеры вклеить на эпоксидной смоле в крышку штатного насоса, предварительно разобрав его.

Текучесть Мовиля значительно улучшается, если его перед распылением подогреть до 50-60 °С в сосуде с горячей водой. В этом случае, считает А. Беленов, для распыления консерванта можно использовать и старый автомобильный насос и садовый опрыскиватель и даже поршневой шприц, заправив их подогретым Мовилем.

На окрасочном участке необходимо иметь хотя бы самое простое оборудование для измерения вязкости лакокрасочных материалов и для определения толщины покрытий.

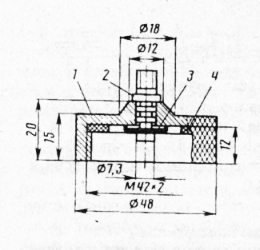

Вязкость лакокрасочных материалов обычно характеризуют условной величиной: временем в секундах, за которое лакокрасочный материал вытекает Через калиброванное сопло вискозиметра. Наиболее распространены вискозиметры марок ВЗ-4 и ВЗ-246 (рис. 26). Они отличаются друг от друга только тем, что сопло вискозиметра ВЗ-4 имеет диаметр 4 мм, а вискозиметр ВЗ-246 снабжен тремя сменными соплами диаметрами 2,4 и 6 мм.

Изготовить вискозиметр несложно в условиях любой механической мастерской, имеющей токарный станок. Вискозиметры ВЗ-4 и ВЗ-246 представляют собой цилиндрические резервуары объемом 100 см3, переходящие внизу в полный конус с соплом. Верхний край резервуара имеет желобок для слива избытка испытуемого материала.

Для измерения вязкости лакокрасочного материала вискозиметр нужно закрепить вертикально на каком-либо штативе. Под вискозиметр поставить сосуд вместимостью 150— 200 мл. Отверстие сопла снизу закрыть пальцем и налить в вискозиметр испытуемый материал вровень с краями. Дать краске отстояться для удаления пузырьков воздуха, а образовавшуюся пену снять стеклянной палочкой. Затем открыть отверстие сопла и одновременно включить секундомер, который остановить в момент появления прерывающейся струи лакокрасочного материала.

Время (в секундах), за которое лакокрасочный материал вытекает из вискозиметра, принимается условно за вязкость этого материала. Температура краски при измерении вязкости должна быть 20±2 °С.

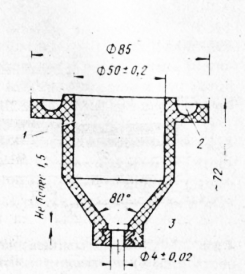

Приборы для измерения толщины лакокрасочных покрытий самим изготовить сложно, но промышленность выпускает их в широком ассортименте. Наиболее прост по конструкции и достаточно точен измеритель толщины покрытий марки ИТП-1.

Измеритель толщины ИТП-1 — портативный прибор с постоянным магнитом, усилие отрыва которого измеряется пружинным динамометром. Принцип действия прибора основан на изменении силы притяжения магнита к ферромагнитной подложке в зависимости от толщины лакокрасочного покрытия. Величину удлинения пружины определяют по шкале прибора, а затем по прилагаемой к прибору номограмме переводят ее в микрометры.

Для проведения испытаний с толщиномера нужно снять колпачок и установить прибор вертикально на покрытии. Торцовой частью корпуса и магнита прибор плотно прижать к поверхности покрытия. Медленно вращая муфту, нужно выдвигать из корпуса шкалу до отрыва магнита от поверхности покрытия. В этот момент прекратить вращение муфты и на шкале прочитать показания прибора. По номограмме, приложенной к прибору, определить толщину покрытия. Диапазон измерений толщиномера ИТП-1 10-500 мкм.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для нанесения и контроля лакокрасочных материалов и противокоррозионных защитных составов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы