Строй-Техника.ру

Строительные машины и оборудование, справочник

Система выпуска газов современных автомобилей работает в тяжелых, способствующих коррозии условиях. Изнутри ее разрушают горячие отработавшие газы, пары кислоты и конденсата влаги, а снаружи – вода, грязь, соль, камни. Кроме того, тенденция к уменьшению высоты современного автомобиля приводит к тому, что его выпускная система приближается к дорожному полотну, вследствие чего глушитель и трубы корродируют еще быстрее.

Из большого количества-эксплуатационных факторов, способствующих коррозии, можно выделить пять основных: общая внутренняя коррозия; общая внешняя коррозия; местная коррозия в местах сварки, щелях и зазорах; коррозия под влиянием механических нагрузок и деформации; коррозия под влиянием высокой температуры.

Общая внутренняя коррозия системы выпуска разивает-ся вследствие образования при сгорании топлива воды, окислов углерода, азота и серы. Все эти вещества являются сильными окислителями металла. Кроме того, этилированные топлива содержат рафинирующие добавки в виде хлоридов и бромидов, которые являются источником образования соляной и бромистоводородной кислот.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Коррозия внутренних поверхностей глушителя ускоряется также от действия нагара, образующегося во время работы двигателя. Вследствие большого различия коэффициентов теплового расширения слоя нагара и материала глушителя слой нагара при резких перепадах температур (например, при попадании на наружную поверхность глушителя воды) подвергается большим внутренним напряжениям и частично отслаивается. Открывается незащищенная поверхность металла, которая легко корродирует.

Коррозия наружных поверхностей выпускной системы вызывается повышением температуры металла от контакта с отработавшими газами, а также воздействием водяных брызг, соли и грязи. Кроме того, при движении автомобиля от вибрации двигателя в глушителе и других деталях выпускного тракта возникают усталостные напряжения, ускоряющие процесс их коррозии.

Эффективным способом защиты от коррозии наружных поверхностей системы выпуска является их окрашивание. Однако при этом надо учитывать, что температура отработавших газов, измеренная у выпускного трубопровода, обычно находится в пределах 420- 760 °С, а температура металла выхлопной трубы составляет соответственно 200-540 °С . Поэтому для их окрашивания пригодны только термостойкие, в основном кремнийорганические эмали и лаки.

Термостойкость последних значительно повышается при добавлении к ним 6-10% алюминиевой пудры. Смешивать пудру с лаком нужно непосредственно перед употреблением, так как при длительном хранении (более 4—6 ч) пудра теряет способность всплывать. В результате ухудшаются эксплуатационные показатели и внешний вид покрытий.

Кремнийорганические эмали и лаки после добавления к ним алюминиевой пудры имеют следующую термостойкость: КО-83 до 420 °С, КО-88 и КО-815 до 500 °С, КО-811 и КО-814 — до 400 °С.

Специально для окрашивания деталей системы выпуска отработавших газов автомобиля предназначены эмали КО-828 и КО-813 алюминиевого цвета. Покрытия из эмали КО-828 обладают хорошей адгезией, соле- и влагостойкостью, выдерживают температуру +400 °С. Ее наносят методом пневматического распыления без предварительного грунтования поверхности двумя слоями способом “мокрый по мокрому”, с промежуточной выдержкой на воздухе в течение 5 мин и сушат в течение 30 мин при 130 °С. В качестве растворителей используют сольвент или РКБ-1.

Эмаль КО-813 перед пневмораспылением разводят толуолом до вязкости 12-13 с, а сушат при 150 °С в течение 2 ч.

Лак КО-83 после смешивания с алюминиевой пудрой со-крГЯеТ жизнеспособность в течение 6 ч. При нанесении из

кораспылителя его нужно развести до вязкости 13-14 с по ВЗ-4 растворителем № 646. Сушат его при 170-180 °с в течение 2 ч.

Эмали КО-811 выпускают красного, черного и зеленого цветов. Высыхают они за 2 ч при 200 °С. Разводят их разжи-жителем Р-5. Вязкость при распылении 12-15 с.

Высокой термостойкостью обладают покрытия из полиамидных лаков. Они имеют хорошую адгезию к металлам и стойки к абразивному износу. Добавление в них 20 % алюминиевой пудры значительно повышает термостойкость покрытий.

Автолюбители используют и другие способы защиты системы выпуска. Например, для предохранения от коррозии наружных поверхностей выпускных труб и глушителя автомобиля их очищают от грязи и рыхлой ржавчины, а затем покрывают тонким слоем графитовой смазки. После того как она обгорит, детали оказываются покрыты довольно прочной термостойкой противокоррозионной пленкой черного цвета.

С этой же целью глушитель можно обмотать несколькими слоями стеклоткани, промазанной силикатным клеем. В клей предварительно нужно добавить треть (по объему) алюминиевой пудры и развести его водой до удобной для работы консистенции. Сушат такое комбинированное покрытие при 60-70 °С. Разработчик этого способа утверждает, что под таким покрытием на глушителе не появилось даже следов ржавчины после 6 лет эксплуатации.

Двигатель автомобиля окрашивают нитроглифталевой эмалью с алюминиевой пудрой или эмалью МС-17 светлосерого цвета. Перед употреблением в эмаль МС-17 нужно добавить 2% сиккатива № 63 или 64.

Поверхность двигателя в процессе эксплуатации может нагреваться до 80 °С. Масла, пыль, сажа и другие загрязнения, скапливаясь на различных частях двигателя, образуют смесь, которая под воздействием тепла постепенно превращается в плотную, довольно толстую пленку. Эта пленка является хорошим теплоизолятором и затрудняет процесс естественного охлаждения двигателя за счет теплообмена с воздухом. Зимой это незаметно, а летом, особенно в южных районах, может стать прямой причиной ухудшения работы двигателя : снижения мощности, повышения расхода топлива, преждевременного износа.

Входящие в состав грязи агрессивные примеси (соединения серы и хлора, влага) способствуют разрушению лакокрасочного покрытия двигателя, возникновению и развитию под пленкой грязи коррозии. Поэтому очистка двигателя от грязи является технической необходимостью.

Опытные водители с целью очистки двигателя от грязи и для его противокоррозионной защиты советуют 1 раз в две недели протирать блок, крышку распределительного вала, кожух вентилятора, поддон и другие детали двигателя ветошью, обильно смоченной в моторном масле, а затем насухо вытирать двигатель чистой тряпкой.

Если же грязь уже накопилась, то ее можно снять с помощью скребков, щеток и тряпок. Однако это весьма трудоемкий процесс, да и качество очистки не очень хорошее. Поэтому на авторемонтных предприятиях для этой цели применяют водные моющие растворы, состоящие из смеси три-натрийфосфата, кальцинированной соды, метасиликата натрия и др. Двигатель снимают с автомобиля и погружают в горячий (70—90 °С) моющий раствор. При комнатной температуре этот раствор малоэффективен, поэтому в условиях индивидуального гаража непригоден. Растворители, обычно используемые для обезжиривания, если слой грязи старый и плотный, тоже не полностью удаляют загрязнения, а после их применения на поверхности двигателя зачастую остается тонкая липкая пленка, содержащая остатки масел и смолистых веществ. К этой пленке легко пристает пыль, и двигатель снова быстро загрязняется.

Промышленность выпускает “Автоочиститель двигателя’‘, позволяющий быстро и качественно очистить его поверхность. В состав очистителя входят растворители, поверхностно-активные вещества, ингибиторы коррозии и др. Очиститель хорошо снимает с двигателя все загрязнения и не оказывает отрицательного воздействия на металл. “Автоочиститель двигателя” пожароопасен, поэтому до нанесения препарата на двигатель необходимо отключить провода от клемм аккумуляторной батареи, чтобы предотвратить возможность искрения.

Лучше всего проводить очистку двигателя на открытой площадке, оборудованной коммуникацией для отвода сточных вод и краном с холодной водой. На поверхность двигателя очиститель наносят малярной кистью или распылением. Особенно тщательно препарат нужно наносить на места, где много грязи. Состав выдерживают некоторое время на поверхности и затем смывают водой из шланга. Если двигатель очень загрязнен и одноразовой обработки не хватает, сильно загрязненные места обрабатывают повторно.

Мольвин-МЛ, Резистин и др. Эти материалы изготавливают на основе продуктов переработки нефти, сланцев, каучуков, эпоксидных смол. В их состав входят также ингибиторы коррозии, поверхностно-активные вещества, связующие (смолы, каучуки, парафины, церезины, синтетические полимеры), а также наполнители (тальк, асбестовая крошка). Составы обладают хорошей смачивающей способностью, легко проникают в дефекты сварочных швов, трещины, узкие зазоры между листами металла, а также в рыхлую ржавчину, пропитывая ее и замедляя процесс коррозии там, где он уже начался.

К противокоррозионным составам для днища исходя из условий эксплуатации автомобилей и проведения ремонтных работ предъявляются следующие основные требования: хорошая стойкость к воздействию влаги, минеральных солей, сернистого газа; малая гигроскопичность; высокая адгезия, стойкость к вибрациям и абразивному износу, ударным нагрузкам; стойкость к воздействию высоких (до 140 °С) и низких (до —40 °С) температур; непродолжительное время высыхания; нейтральность растворителя, содержащегося в защитном компоненте, по отношению к лакокрасочным и грунтовочным покрытиям, а также к резине.

Разработке таких составов уделяют значительное внимание, и в настоящее время выпускаемые отечественной промышленностью антикоры при правильном их применении способны обеспечить надужную противокоррозионную защиту автомобилей на многолетний период.

В литературе, посвященной противокоррозионным составам, часто встречается термин “ПИНС”, что означает “пленкообразующие ингибированные нефтяные составы. Это все те же антикоры, только название относится к группе, в которой основой обычно являются продукты переработки нефти. ПИНС марок НГ-216А, НГ-222А, Шасси-универсал, НГМ-шас-си, широко используемые для консервации и противокоррозионной защиты техники, хранимой под открытым небом композиции на основе битума, каучука, полимеров и полимерных восков с добавками наполнителей, ингибиторов коррозии и органических растворителей. Содержание нелетучих веществ в них 50—80 Композиции имеют хорошие водо-вытесняющие свойства, а после высыхания образуют твердые или полутвердые покрытия, стойкие к атмосферным воздействиям. Приставкой “шасси” обозначаются составы, используемые для консервации автомобилей на заводах-изготовителях на станциях технического обслуживания.

ПИНС марок НГ-216Б и НГ-222Б отличаются отНГ-21бд и НГ-222А только большим содержанием растворителей.

Прежде чем начинать заниматься противокоррозионной обработкой автомобиля, подготовьте необходимые для работы инструменты и материалы: металлическую щетку, де-ревянный скребок, приспособления для распыления антикора, кисти (широкую и узкую), крупнозернистую шлифовальную шкурку, ветошь, уайт-спирит, преобразователь ржавчины, противокоррозионную мастику.

Перед нанесением противокоррозионных защитных составов на днище и другие поверхности их необходимо подготовить. Если заводское покрытие хорошо сохранилось, то днище и колесные ниши достаточно тщательно вымыть водой и моющим раствором. Мыть нужно жесткой кистью или щеткой до тех пор, пока не будет удалена вся грязь. Затем кузов необходимо хорошо просушить. Высушенное днище осмотреть, выявляя места, где заводское покрытие отслоилось, повреждено или на нем имеются ржавчина, или пятна масла. Замасленные места нужно протереть ветошью, смоченной бензином до полного удаления следов масла. Отслоившиеся и легко отделяющиеся участки старого покрытия снять острым ножом или шпателем. Ржавчину с металла снять грубой шкуркой или составами для удаления ржавчины, а затем эти места покрыть грунтовкой ГФ-021. После высыхания грунтовки нанести на нее противокоррозионный защитный состав.

В случаях когда удалить ржавчину не представляется возможным, поверхности перед нанесением противокоррозионных защитных составов рекомендуется обработать преобразователем ржавчины.

В магазинах для этой цели бывают в продаже следующие составы: “Автопреобразователь ржавчины”, “Автопреобразователь ржавчины”, “Автопреобразователь ржавчины лиг-нинный”, “Нейтрализатор ржавчины ВСН-1”, “Буванол” и др.

Следует отметить хорошую совместимость битумных материалов с пленкой, полученной после обработки поверхности преобразователями ржавчины, а также грунтовками преобразователями ржавчины.

Значительно повысить противокоррозионные свойства защитных составов на пнише и коыльях можно, если поепва-

тельно нанести на них подслой “Автогрунтовки цинкона-по л пенной”. Грунтовку перед употреблением необходимо ооошо перемешать, а затем нанести на чистый металл кистью одним слоем. Грунтовка высыхает при комнатной температуре за 1 ч. Благодаря большому содержанию цинкового порошка грунтовка обладает свойством значительно замедлять коррозию стали, даже если на покрытии образуются сквозные механические повреждения.

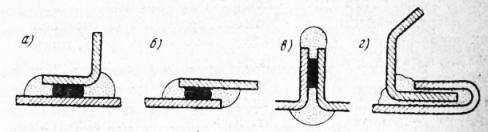

При нанесении противокоррозионных мастик кистью рекомендуется пользоваться двумя плоскими кистями: широкой (около 50 мм) и узкой (около 15 мм) [15]. Широкой кистью пользуются при нанесении мастики на большие, хо-рошодоступные поверхности, а узкой – для труднодоступных мест – утлы, углубления, пазы и т. п. Мастику сначала “втирают” кистью с некоторым усилием, чтобы она хорошо смочила поверхность. Затем слой мастики растушевывают по поверхности так, чтобы она распределилась равномерным слоем. Средняя толщина одного слоя мастики должна быть 0,2-0,4 мм.

Узкие щели между сваренными листами металла, в которые мастика из-за густой консистенции не затечет, целесообразно промазать сначала Мовилем, который обладает хорошей проникающей способностью и заполнит щель и сделает невозможным проникновение в нее воды. Мастику на эти места наносят после того, как Мовипь высохнет, через 4—6 ч.

При нанесении мастики необходимо следить, чтобы она не попала в какие-либо механизмы, тормозные барабаны, тросы, отверстия для стока воды в вентиляции.

Не следует выезжать на автомобиле до полного высыхания мастики, потому что к непросохшему слою мастики легко пристают песок, мелкие камни и пыль. В результате поверхность покрытия становится шероховатой и впоследствии с нее трудно смывать грязь.

Покрытия из поливинилхлоридных пластизолей, наносимые на заводе, значительно лучше противостоят всем видам разрушений, Чем покрытия из других материалов, но и они со временем разрушаются. Существующие поливинил-хлоридные пластизоли отверждаются при 130 ° С, а пластизо-ли холодного отверждения пока не разработаны, поэтому при ремонте покрытий го пластизолей возникают определенные трудности. В частности, лабораторно-эксплуатационные испытания, проведенные на ВАЗе, показали, что “Мастика битумная антикоррозионная”, БПМ-1 и большинство других наиболее широко применяемых мастик для этой цели непригодны. Зарубежные исследователи, имеющие большой опыт в этой области, предлагают использовать для ремонта покрытий из поливинилхлоридных пластиэолей восковые составы типа разновидностей Tectyl (Швеция). Из выпускаемых отечественной промышленностью составов для этой цели могут быть успешно использованы ингибированные нефтяные составы НГМ-шасси и НГ-216А, а также водно-восковая дисперсия “Автоконсервант”.

Основное достоинство покрытий из эпоксидных антикоров перед битумными в стабильности их свойств. Они не становятся хрупкими и не растрескиваются на морозе, не размягчаются и не становятся липкими в летнюю жару. При необходимости на них можно нанести любую краску или эмаль из применяемых при ремонте автомобиля. После отверждения эпоксидные покрытия стойки к большинству растворителей, в том числе и к бензину.

Покрытия из эпоксидно-каучукового автоантикора обладают повышенной стойкостью к ударным нагрузкам и абразивному износу, а кроме того, после отверждения не липнут и не пачкаются. Поэтому они пригодны не только для защиты днища и крыльев, но и для нанесения внутри багажника.. На это покрытие можно наносить краску.

В литературе описаны другие способы усиления противокоррозионной защиты днища и крыльев автомобилей. Для этой цели, например, рекомендуется поверхность передних крыльев вокруг отверстий для фар (изнутри), панель передка между фарами и подфарниками, стыки арок передних и задних колес покрыть толстым слоем обычного детского пластилина либо универсальной замазки.

Пластилин также надежно защитит головки и резьбовые части болтов и гаек под днищем автомобиля. Необходимо только перед его нанесением хорошо зачистить и насухо вытереть металл. Менять пластилин нужно не реже чем раз в 1-1,5 года.

Для улучшения механической прочности и стойкости к износу покрытий из противокоррозионных составов пред латается после нанесения первого слоя мастики дать ей подсохнуть, а затем, приклеив на этот слой куски марли, стеклоткани, капрона или бязи (в основном под крыльями и в других местах, наиболее подверженных абразивному действию песка и камней), покрыть эти места еще одним слоем мастики.

Для защиты днища и крыльев легковых автомобилей от коррозии предназначена поступающая в продажу “Паста автомобильная ПА”. Паста состоит из двух компонентов — rep мстика и отвердителя. Перед нанесением их нужно тщательно смешать, добавляя к 100 г герметизирующей пасты 23 г отвердителя. Наносят ее шпателем на чистую, сухую поверхность слоем толщины 1-2 мм при температуре не ниже 10 °С. Отверждается герметик при 18-22 °С в течение 3 сут.

Одним из лучших способов защиты ниш передних и задних колес считается применение пластмассовых подкрылков. Однако поскольку их прикрепляют с помощью винтов-само-резов, то в местах, где саморез ввернут в кромку крыла, возникают очаги коррозии. Через 1,5-2 года в местах крепления вследствие контактной коррозии появляются рваные дыры. Опытные водители предлагают предотвратить это следующим образом. В кромках крыльев просверлить отверстия диаметром 6 мм, обработать их противокоррозионным составом и вставить пластмассовые заглушки, а уже в них ввинтить саморез.

Перед установкой пластмассовых подкрылков целесообразно покрыть их наружную поверхность противокоррози-‘онной мастикой и вставить в арки колес до ее высыхания. Это придаст конструкции дополнительную жесткость и прочность, да и подкрылки будут лучше держаться.

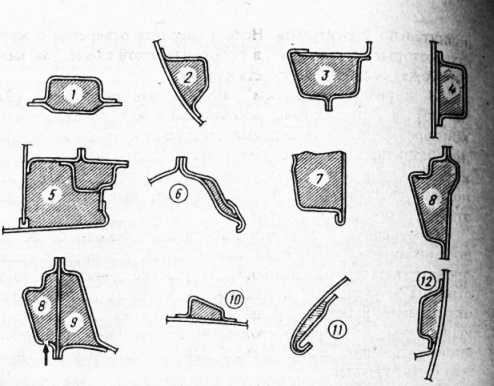

У легковых автомобилей особо опасными в коррозионном отношении являются несущие пустотелые профили кузовов и днищ, нижние зоны дверей и дверных стоек, а также соединения внахлестку и точечной сваркой в нижней зоне автомобиля.

Дорожная грязь и химические противообледенительные средства проникают при движении автомобиля во все щели и пазы и не поддаются удалению даже при самой основательной мойке. В то же время при мойке автомобиля вода вместе с растворенными в ней солями через неплотности и щели проникает в закрытые полости кузова, где после испарения влаги наступают благоприятные условия для развития процесса коррозии. Даже после непродолжительной эксплуатации автомобиля можно обнаружить ржавчину на внутренних поверхностях дверей, которая затем распространяется снизу на их наружные поверхности.

В результате многолетнего изучения способов борьбы с коррозией автомобилей в Швеции еще в 50-х годах была разработана технология, известная под названием ML-метода.

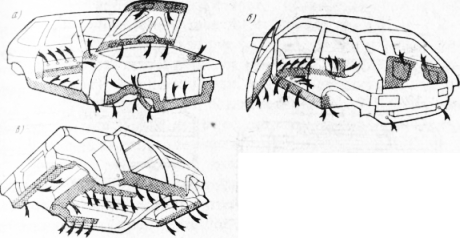

Сущность его заключается в том, что через систему специальных отверстий во все внутренние полости нижней части кузова, порогов, стоек дверей наносят препараты, обладающие противокоррозионным эффектом. Однако такая защита будет достаточно эффективной только в том случае, если отверстия, через которые впрыскивают противокоррозионные препараты, расположены правильно.

Нельзя сверлить отверстия в мес-П0ЛНкоторые не указаны в технологической схеме, так как это может ослабить жесткость кузова.

В журнале “За рулем” опубликован ряд статей, в которых даны рекомендации по обработке противокоррозионными защитными составами кузовов автомобилей различных марок с учетом их конструктивных особенностей. Автор использовал этот материал, обобщив его и дополнив сведениями о новых составах, выпускаемых для этой цели промышленностью.

Помещения, в которых выполняются работы по противокоррозионной обработке автомобилей, должны: хорошо проветриваться; освещенность на участке должна соответствовать нормам для помещений, в которых производятся окрасочные работы; лампы для освещения должны быть выполнены во взрывобезопасном исполнении; электрический подъемник, используемый при проведении работ, должен быть заземлен.

Работы по нанесению мастик необходимо выполнять только после выключения двигателя и отключения аккумулятора, так как композиции для противокоррозионной защиты автомобилей горючи, а растворители, содержащиеся в них, взрывоопасны. Нельзя выполнять одновременно с операциями по защите кузова работы, которые могут вызвать появление искры (например, от режущих инструментов).

Качественное выполнение работ по защите внутренних полостей кузова может быть достигнуто только при соблюдении определенных условий. Нельзя наносить противокоррозионные препараты сразу после мойки автомобиля или после хранения его под открыть»! небом в период значительных суточных изменений температуры, которые приводят к конденсации влаги внутри скрытых полостей. Самым удобным для обработки является период установившейся теплой сухой погоды, когда кузов сухой и хорошо прогрет.

Перед нанесением противокоррозионных составов в скрытые полости из них необходимо удалить грязь, тщательно вымыть и высушить. Больше всего грязи обычно собирается в полостях крыльев и в порогах. Полости крыльев промывают струей воды под давлением, предварительно сняв резиновый уплотнитель, и сушат. Качество очистки значительно улучшается при использовании специально изготавливаемого ДЛя эт°й цели порошкообразного “Автосредства для мытья порогов”. При мытье порогов “Жигулей” грязь, вымываемая водой, обычно не полностью удаляется через существую^ дренажные отверстия, а частично остается внутри поро^ Чтобы струя воды прямотоком выносила вымываемую грязь можно просверлить дополнительные отверстия в нишах пе^ редних колес. При этом улучшаются и условия сушки порогов.

Сверло перед началом работы рекомендуется смазать тугоплавкой смазкой, чтобы при сверлении опилки и стружка прилипали к ней, а не скапливались в полостях, способствуя возникновению в них очагов контактной коррозии. Отвер-стия обычно сверлят диаметром 8—10 мм и после окончания работ закрывают резиновыми пробками.

Наибольшее распространение для консервации скрытых и труднодоступных полостей автомобилей получили: Мовиль, Мольвин^МЛ и НГМ-МЛ. Эти материалы имеют хорошую проникающую способность и водовытесняющие свойства. В то же время абразиво- и атмосферостойкость у них хуже, чем у составов, применяемых для защиты днища.

При противокоррозионной обработке скрытых полостей в условиях индивидуальных гаражей чаще всего используют Мовиль, который по своим технологическим показателям очень удобен для этого. Он хорошо наносится практически любыми распыляющими устройствами, а высыхает при комнатной температуре. В качестве разбавителей Мовиля используют бензин или уайт-спирит, которые не разрушают меламиноалкидные покрытия, если они хорошо высушены.

Одним из ценных свойств Мовиля является его хорошая способность проникать через слои сухой рыхлой ржавчины и остатков масла. Это очень важно, так как проконтролировать степень очистки- поверхности внутри закрытых полостей практически невозможно. Однако если перед обработкой Мо-вилем в закрытых полостях или других местах остались мокрые пласты ржавчины или грязи, то он не сможет проникнуть сквозь них к поверхности металла, а, покрыв сверху мокрую грязь и ржавчину, будет препятствовать высыханию и способствовать ржавлению металла под ними.

На автозаводах для защиты скрытых полостей автомобилей используют составы НГМ-МЛ и Мольвин-МЛ. Эти материалы имеют высокую термостойкость пленок и хорошо вписываются в действующие технологические схемы заводов.

Мовиль нетиксотропен и нетермостоек, поэтому на заводах его не используют. Если при противокоррозионной обработке автомобиля в гараже требуется ускорить сушку Мовиля в скрытых полостях, то не следует нагревать кузов температуры свыше 70 °С.

На доступные места составы мржно наносить кистью, а при обработке труднодоступных мест с помощью гибкого шланга с распыляющим наконечником, обеспечивающим факел распыления диаметром не менее 150 мм.

Схемы противокоррозионной обработки легковых автомобилей различных марок приведены ниже.

В целом же после ознакомления со схемЬй нанесения консерванта в скрытые полости дальнейшие работы рекомендуется проводить в следующем порядке:

— вымыть автомобиль;

— установить автомобиль на подъемник или на смотровую канаву;

— извлечь запасное колесо, резиновый коврик, водительский инструмент;

— снять облицовку ророгов передней и задней дверей; отогнуть коврики пола у порогов и в зоне ног водителя и пассажира;

— демонтировать колеса автомобиля; проверить наличие грязи в закрытых полостях, при необходимости промыть и продуть их сжатым воздухом;

— удалить воду, попавшую в салон и внутрь багажника; просушить кузов автомобиля;

— снять технологические заглушки в местах, подлежащих обработке;

— изолировать поверхности, не покрываемые защитными составами;

- задний мост автомобиля с тормозными барабанами, передние тормозные диски, карданный вал, отсек для двигателя снизу.

Целесообразно также на всю длину автомобиля липкой лентой прикрепить листы бумаги так, чтобы они закрывали лакокрасочное покрытие на нижней части автомобиля от попадания на него противокоррозионного состава.

После этого распылить Мовиль или другой препарат в скрытые полости автомобиля сначала в нижние части, а затем в верхние. Снять изоляцию с поверхностей, которые предохраняли от попадания на них защитных составов, установить снятые заглушки, колеса и пвугие пемонтиоованные детали на свои места, уложить на место запасное колесо и резиновые коврики, снять консервант, попавший на окрашенные поверхности автомобиля.

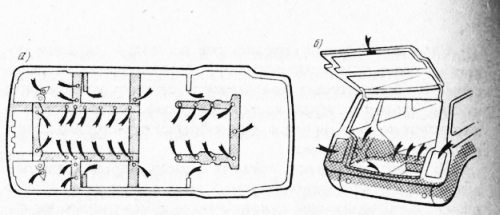

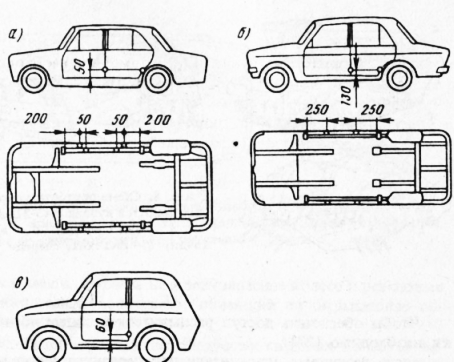

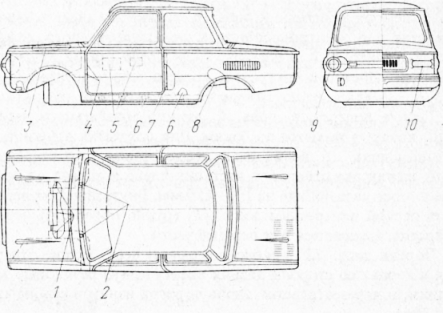

а – автомобилей ВАЗ-2101, -2102, -2103, -2106, -21013 (вид снизу) ; б – автомобиля 2 102 (вид сзади)

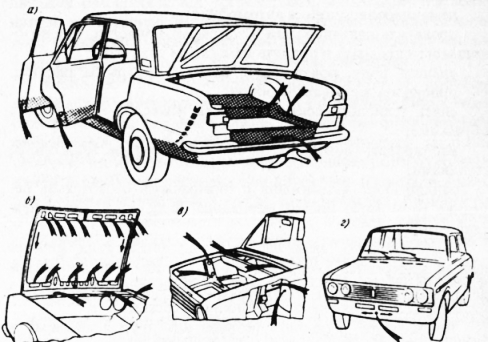

Противокоррозионная обработка скрытых полостей автомобилей “Жигули”. Схемы противокоррозионной обработки скрытых полостей автомобилей “Жигули” различных моделей приведены на рис. 6—8. Стрелки на рисунках показывают отверстия, через которые нужно вводить шланг распылителя.

Чтобы обеспечить доступ распылителя к зонам обработки, необходимо:

— снять резиновые уплотнители под передними крыльями, ободки фар и сами фары (для моделей автомобилей BA3-21013, -2102);

— открыть багажник и вынуть запасное колесо, домкрат и коврик у автомобиля BA3-21013 и обивку багажника у автомобилей BA3-2103 и-2107;

— открыть заднюю дверь автомобиля ВАЗ-2102 и снять коврик багажника, обивки боковин, крышку запасного колеса и само запасное колесо;

— демонтировать фонари сигнализации открытой передней двери у автомобилей ВАЗ-2103 и -2106 и фонарь заднего хода у автомобиля ВАЗ-2103.

Пороги “Жигулей” разделены на две части продольной перегородкой. Отверстие в нише заднего колеса открывает доступ только во внутреннюю часть порога, поэтому распылять Мовиль внутри порога нужно в два приема. Сначала через отверстие в нише заднего колеса и ближайшее к нему в перегородке (можно нащупать пальцем) гибкий шланг распылителя нужно ввести во внешнюю часть порога до конца по всей длине и распылять консервант, медленно выводя инструмент из полости. Затем распылитель ввести до конца во внутреннюю полость порога и распылять Мовиль, постепенно выводя инструмент из полости.

Места сверления дополнительных отверстий для противокоррозионной обработки скрытых полостей в кузовах различных моделей автомобилей ВАЗ приведены на рис. 9.

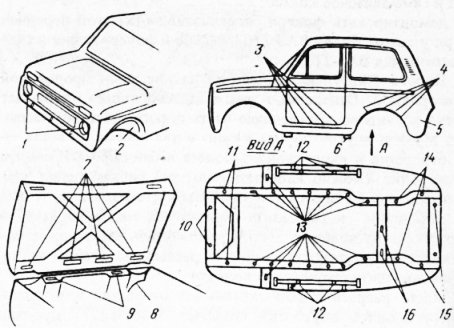

Схема противокоррозионной обработки автомобиля ВАЗ-2121 “Нива”, описанная Я. М. Вайсманом и В. И. Горенковым, приведена на рис. 10. С автомобиля необходимо предварительно снять: решетку радиатора, ободки фар и сами фары, обивку задних крыльев, щитки, закрывающие карманы передних крыльев, две резиновые заглушки в поперечине между арками задних колес со стороны днища и две заглушки в нижней задней поперечине.

Полости лонжеронов, поперечин и порогов нужно.промыть струей воды под давлением. Мыть надо до тех пор, пока из отверстий не начнет вытекать чистая вода. После этого нужно хорошо просушить полости, например, струей сжатого воздуха.

Противокоррозионный состав наносить на детали кузова и в скрытые полости автомобиля ВАЗ-2121 “Нива” рекомендуется в следующей последовательности: сначала в полости дверей арок задних колес; верхней поперечины задней панели кузова; верхней передней поперечины кузова; нижней передней поперечины кузова; передних лонжеронов порогов; продольных лонжеронов пола кузова и их усилителей; задних лонжеронов; нижней задней поперечины; поперечины между арками задних колес, затем в ниши фар; в карманы передних крыльев; в кронштейны под домкрат; в карманы капота; в места соединений панели с боковинами передних крыльев.

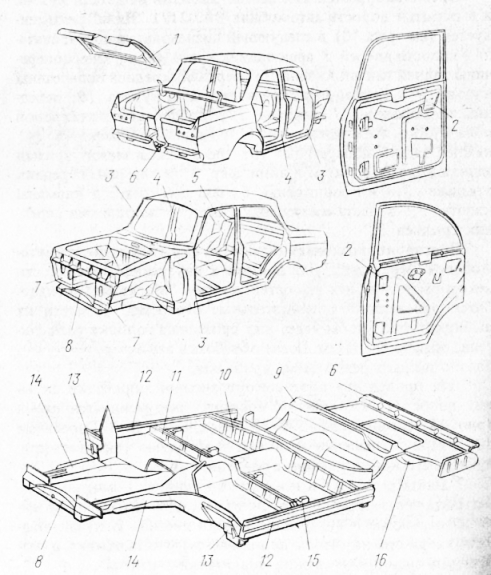

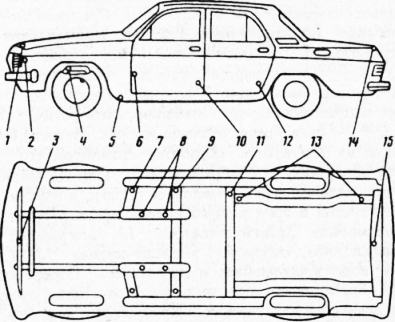

Противокоррозионная обработка скрытых полостей автомобилей “Москвич”. Для доступа к внутренней поверхности некоторых скрытых полостей кузова “Москвича” понадобится просверлить дополнительные отверстия. Диаметр их выбирают так, чтобы через них проходила головка распылителя, обычно 8—10 мм. После обработки эти отверстия нужно плотно закрыть резиновыми пробками.

Для проведения противокоррозионной обработки скрытых полостей автомобиля “Москвич” рекомендуется схема, предложенная Ю. Н. Зарудным и Д. Г. Гуревичем. При распылении антикора необходимо учитывать следующие его конструктивные особенности.

Усилители капота и крышки багажника можно обрабатывать через отверстия в усилителях. Для нанесения Мови-ля на наружные и внутренние панели дверей нужно поднять вверх стекла (чтобы не испачкать), снять обивку и разбрызгать антикор через окна на внутренних панелях.

Для обработки передних стоек кузова необходимо снять обивку и ввести распылитель через отверстия и окна в листовых усилителях на внутренней стороне стоек. Частично антикор можно нанести также через отверстия под дверные выключатели плафона внутреннего освещения, для чего выключатели нужно демонтировать, а если их нет, то вынуть заглушки, закрывающие отверстия.

Средние стойки боковины покрывать так же, как передние стойки. Задние стойки кузова и усилитель надколес-ного кожуха нужно обрабатывать через боковые проемы изнутри багажника. Если снять обивку, то можно обработать их также через отверстия в листовых усилителях на внутренних сторонах стоек.

Четвертую поперечину пола нужно покрывать через отверстия для электропроводки к фонарю номерного знака, а щиты радиатора и гнезда фар — после снятия решетки радиатора. Доступ к внутренней поверхности поперечины рамы имеется через отверстие для пусковой рукоятки.

Третью поперечину пола можно обрабатывать через щели, которые имеются по бокам. Для покрытия второй поперечины пола необходимо предварительно просверлить в ней сверху два отверстия, отступив влево и вправо от продольной оси автомобиля на 100- 150 мм. Внутреннюю поверхность первой поперечины пола можно обработать через отверстия, имеющиеся в ее верхней части.

Пороги пола удобно покрывать через задние отверстия в торцах со стороны задних колес, вынув резиновые заглушки, и через отверстия вдоль порогов изнутри салона автомобиля.

Передние усилители пола можно обработать антикором, только просверлив отверстия в наклонных частях пола между порогом и лонжеронами рамы, отступив от линии изгиба пола вверх на 30-50 мм. Лонжероны рамы (левый и правый) 14 можно покрывать через открытые задние торцы.

Усилители днища (левый и правый) нужно обрабатывать изнутри через открытые торцы. На модели “Моск-вич-2140” усилители днища заменены на жесткостные элементы на полу между салазками передних сидений и порогом пола. Доступ к их внутренним поверхностям можно получить, рассверлив технологические отверстия на их задних стенках.

Лонжероны пола (левый и правый) покрыть можно, только если просверлить отверстия со стороны багажника на участках пола, образующих с лонжеронами скрытые полости. Отверстия рекомендуется сверлить на расстоянии 50-100 мм по обе стороны от втулки крепления заднего конца рессоры.

После того как автоконсервант высохнет, все технологи- . ческие и просверленные специально для обработки отверстия необходимо плотно закрыть резиновыми пробками. Только в порогах оставить открытыми задние нижние технологические отверстия для слива воды и вентиляции.

Противокоррозионная обработка скрытых полостей автомобилей “Запорожец” ЗАЗ-968. Противокоррозионную обработку кузовов автомобилей “Запорожец” рекомендуется проводить по схеме, разработанной Г. Харьковским. Полости первой поперечины нужно покрывать через конструктивные отверстия внутри салона. Внутренние полости усилителей пола по периметру брызговиков передних колес обрабатывать антикором через отверстия в полу кузова из салона, для этого необходимо высверлить отверстия такого диаметра, чтобы через них проходила распылительная головка. Шов соединения передних крыльев с желобками передних брызговиков покрывать со стороны арок передних колес. Полости переднее стоек можно обрабатывать через отверстия для петель, а внутренние панели дверей — через монтажные окна. Полости порогов б нужно покрывать, распыляя Мовиль через окна и щели в задней части салона, а полости средних стоек — через щель между панелями кузова.

Необходимо обработать антикором также поверхности боковин внутри арок задних колес, гнезда фар и внутренние поверхности мотоотсека, доступные для скопления воды.

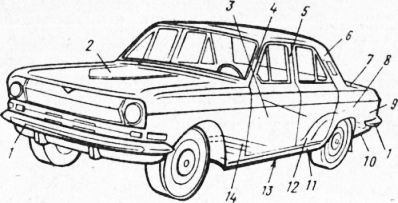

Противокоррозионная обработка автомобилей “Волга” ГАЗ-24 и ГАЗ-3102.

На буфера антикор наносят с тыльной стороны. Подкапотное пространство и капот двигателя, а также стыки и места крепления крыльев и капота покрывают, распыляя автоконсервант во всех направлениях. Внутренние полости дверей обрабатывают через имеющиеся отверстия, предварительно сняв обивку дверей. Переднюю стойку покрывают через отверстия для дверного выключателя света, предварительно демонтировав выключатель. Среднюю стойку обрабатывают антикором через отверстия выключателя света или через отверстия в нижней части стойки, а заднюю дверную стойку — через отверстие, которое просверливают ниже замка. Крышку багажника покрывают, распыляя Мовиль во всех направлениях, через имеющиеся отверстия, а багажник – сняв предварительно коврик. Нужно обратить внимание на тщательную обработку антикором его углов. Заднюю поперечину обрабатывают, распыляя Мовиль во всех направлениях через имеющиеся пороги, а пороги — через отверстия в арке заднего колеса, предварительно подняв автомобиль. Задний лонжерон покрывают через имеющиеся внизу отверстия, а днище кузова и ниши колес – подняв автомобиль и сняв колеса. Поперечину пола обрабатывают через имеющиеся отверстия, предварительно демонтировав сиденья. Кронштейны коробки передач покрывают, распыляя Мовиль во всех направлениях через имеющиеся отверстия, подняв автомобиль. В передней поперечине отверстия для введения распылителя нет, поэтому его нужно просверлить. Среднюю поперечину покрывают через отверстия в днище кузова изнутри салона. Для обработки переднего лонжерона нужно снять коврик в салоне автомобиля и вынуть заглушки из отверстий в днище кузова.

Дополнительную противокоррозионную обработку автомобиля целесообразно провести сразу после его приобретения, не дожидаясь, пока появится ржавчина. Вот такие советы дает по этому поводу водитель с более чем 20-летним стажем В. Кондратюк. Он считает, что первую противокоррозионную обработку нового автомобиля необходимо по-возможности провести на станции техобслуживания, а уже затем самому дополнительно нанести антикоррозионный состав на некоторые труднодоступные, либо обычно не обрабатываемые на СТО части автомобиля. Для этого понадобятся: старый шприц на 50-100 см3, тонкая кисть, деревянная пластинка 200×50×10 мм, заточенная с одного конца наподобие отвертки, и препарат Мовиль.

Поскольку мастика, заложенная в сварные швы передних и задних крыльев на заводе, зачастую растрескивается на первом же году эксплуатации, рекомендуется швы и щели между молдингами и кузовом залить Мовилем с помощью шприца. Таким же образом надо обработать оконные проемы дверей в тех местах, где на них надеваются резиновые уплотнители стекол. Затем шприцем или тонкой кисточкой нужно покрыть Мовилем дождевые желобы крыши.

В моторном отсеке нужно тщательно промазать кисточкой все сварные швы кузова, капота, передних крыльев. Рекомендуется также покрыть Мовилем корпуса всех реле, кронштейны, тормозные трубки и детали, имеющие гальваническое покрытие. Через две недели обработку нужно повторить.

После первого же года интенсивной эксплуатации, вследствие вибрации кузова, может стираться лакокрасочное покрытие под уплотнителем ветрового и заднего стекол. Предотвратить коррозию металла в этих местах можно, залив Мовиль между кузовом и уплотнителем. Для этого нужно деревянной пластинкой осторожно оттянуть край уплотнителя и при помощи кисточки заполнить образовавшуюся щель Мовилем. Не забудьте после этого прочистить спичкой дренажные отверстия в нижних углах уплотнителя ветрового стекла.

Если днище автомобиля было обработано на заводе по-л ив инил хлорида ым пластизолем, то при нанесении М о вил я необходимо предохранять пластизольное покрытие, потому что под воздействием Мовиля эти покрытия, особенно новые, набухают, разрыхляются и могут отслаиваться от поверхности металла.

При отсутствии рекомендованных выше противокоррозионных составов заводского изготовления можно использовать для обработки автомобиля разогретое до 40—60 °С трансмиссионное масло, либо отработанное моторное масло. При этом необходимо учитывать, что, поскольку в их состав не входят ингибиторы коррозии и другие целевые добавки, они не могут остановить и локализовать уже начавшуюся коррозию. Поэтому их можно наносить только на хорошо очи; щенную от ржавчины и загрунтованную поверхность. Срок службы покрытий из этих составов не более 1,5 лет.

Внутренние части основания кузова со стороны салона, особенно под ковриками, подвержены сильному коррозионному разрушению.

Причин этого много:

— места сварки основания негерметичны и через них просачивается влага;

— под ковриками скапливается вода, заносимая на обуви водителя и пассажиров;

— применяются теплошумоизолирующие материалы, склонные к водопоглощению, гниению, плесневению.

Необходимо хотя бы 1 раз в год снимать коврики и изоляцию, очищать и сушить днище, устранять в случае необходимости коррозионные повреждения.

При обнаружении коррозионных повреждений пола салона необходимо:

— удалить поврежденное покрытие и ржавчину металлической щеткой или скребками;

— обработать очищенные места преобразователем ржавчины;

— кистью нанести слой грунтовки ГФ-021; высушить грунтовку при 18-24 °С не менее 48 ч; нанести на всю поверхность пола салона толстый слой противокоррозионной битумной мастики, обращая особое внимание на обработку стыков и мест, которые могут быть недостаточно уплотнены;

— высушить нанесенную мастику при открытых дверях по режиму;

— уложить на место изоляцию пола и коврики.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Защита от коррозии двигателя и системы выпуска"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы