Строй-Техника.ру

Строительные машины и оборудование, справочник

Установки для торкретирования применяют при нанесении на бетонные поверхности с помощью сжатого воздуха жесткого раствора или бетонной смеси (торкрета) с целью создания уплотненных гидроизоляционных слоев.

Цемент-пушка СБ-117 предназначена для нанесения на поверхность уплотненного слоя бетона с помощью сжатого воздуха. Цемент-пушка применяется для гидроизоляции резервуаров, тоннелей, а также используется при строительстве и ремонте бетонных сооружений. Она состоит из загрузочного бункера, барабана, приводного механизма, рукава для подачи смеси и щитка управления. Для удобства передвижения цемент-пушка снабжена колесами и дышлом.

Рукав для подачи смеси состоит из трех секций длиной до 10 м, соединенных накидными гайками. Последняя секция соединяется с соплом через камеру, внутри которой расположена перфорированная втулка. К втулке подводится вода от источника водоснабжения. Для регулирования подачи воды на рукаве устанавливается вентиль. Щиток управления представляет собой систему кранов с манометром, обеспечивающих подачу воздуха от компрессора к выходному патрубку и основанию бункера. Кран (вентиль) служит для подачи воздуха в систему от компрессора. На этом же щитке расположен пакетный выключатель.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Цемент-пушка работает следующим образом. Сухая смесь подается на сетку бункера и просеивается. Через отверстия в основании бункера и верхнего уплотнительного диска смесь попадает в ячейки барабана. Непрерывно вращающийся барабан переносит смесь к разгрузочному отверстию нижнего уплотнитсльного диска и далее (через отверстия в плите) в выходной патрубок.

Рис. 1. Рукав для подачи воды и смеси:

1 — водяной рукав; 2 — вентиль; 3 — сопло; 4 — камера смачивания; 5 — перфорированная втулка; б — секция рукава; 7— накидная гайка

Полному опорожнению ячеек барабана способствует сжатый воздух, подводимый к верхней части ячейки через основание бункера. Из выходного патрубка смесь поступает в рукав. Транспортирование смеси по рукаву осуществляется сжатым воздухом. В конце рукава, в камере, сухая смесь смачивается водой и в виде распыленной массы наносится на торкретируемую поверхность.

Необходимо тщательно следить за качеством песка, не допуская включений крупностью более 8 мм; основная масса песка должна быть крупностью 1—3 мм. Влажность песка должна составлять 5—8%, что обеспечивает охлаждение барабана и резиновых уплотнителей.

По окончании работы необходимо полностью выработать содержимое бункера. Для этого в конце работы через бункер пропускают 8— 10 лопат сухого песка, выключают электродвигатель, прекращают подачу воздуха и сливают воду из шлангов; из воздухоочистителя удаляют масло и воду; отсоединяют шланги для подачи воды. В конце каждого рабочего дня необходима полная очистка цемент-пушки, для этого снимают бункер, побудитель-маховичок и шлюзовой барабан.

В комплект поставки входят бункер разгрузочный, съемник, рукава, сопла, диски верхний и нижний.

Установка для набрызга бетонной смеси СБ-67Б-1 (СБ-67Б-2) предназначена для нанесения на поверхность уплотненной бетонной смеси с помощью сжатого воздуха. Она применяется для гидроизоляции поверхностей, безопалубочного бетонирования и при сооружении туннелей. В зависимости от условий применения установка изготавливается в двух исполнениях: СБ-67Б-1 — общего назначения и СБ-67Б-2 — шахтная.

Установка СБ-67Б-1 предназначена для эксплуатации в условиях умеренного климата при температуре окружающего воздуха не ниже 5 “С. Установка СБ-67Б-2 применяется в шахтах и туннелях, оборудованных рельсовыми путями с колеей 750 или 900 мм.

Установки типа СБ-67Б состоят из рабочей камеры, привода дозатора, пневморазводки, ходовой части (платформы), механизма подъема бункера и пульта управления, шланга с соплом, рукава для подачи воды и воздушного рукава.

Ходовая часть(платформа) оборудована пневматическими (СБ-67Б-1) или рельсовыми (СБ-67Б-2) колесами.

Ходовая часть установки общего назначения снабжена дышлом для прицепа к автомобилю. Схема пневморазводки, ее элементы и органы управления представлены на рис. 3.

Подача бетонной смеси осуществляется через загрузочную воронку и клапан, закрывающийся с помощью пневмоцилиндра, к которому сжатый воздух подводится через кран управления пнев-моцилиндром и маслораспылитель непосредственно от питающей сети.

С помощью лопастного дозатора, приводимого во вращение приводом, бетонная смесь равномерно переносится к выходному отверстию корпуса дозатора, где подхватывается струей воздуха и переносится через патрубок по шлангу к соплу, где смачивается водой, и с большой скоростью выбрасывается на бетонируемую поверхность.

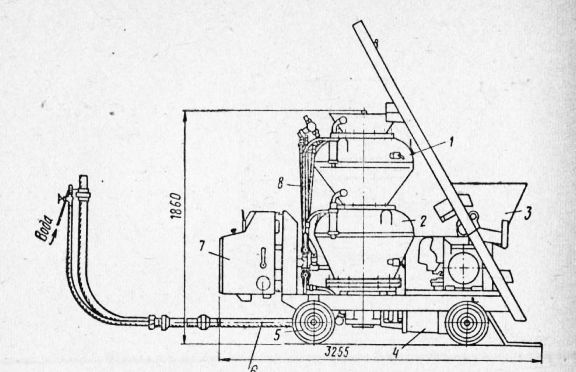

Рис. 2. Установка для набрызга бетонной смеси СБ-67Б-1 (обычное исполнение):

1 — сопло; 2 — рукав для подачи воды; 3 — шланг; 4 — пневморазводка; 5 — воздушный рукав; 6 — пневмоцилиндр; 7,8 — рычаги; 9 — клапан; 10 — загрузочная воронка; 11 — рабочая камера; 12 — привод дозатора; 13— ходовая часть (платформа); 14 — пневматические колеса; 15 — электродвигатель; 16 — дышло; 17 — механизм подъема бункера; 18 — пульт управления

Рис. 3. Пневматическая схема установок для набрызга бетонной смеси:

1, 14 — вентили; 2 — рукав; 3 — рабочая камера; 4 — пневмоцилиндр; 5 — рукав; 6 — загрузочный клапан; 7, 13 — муфтовые краны; 8 — 4-ходовой сальниковый муфтовый кран; 9, 10— маслораспылители; 11 — рукав; 72— манометр; 15, 16—рукава; 17—дозатор; 18 — патрубок; 19 — рукав

Подача воды регулируется вентилем у сопла. По окончании цикла работы подвод воздуха пре- I кращается с помощью крана, а оставшийся в paбочей камере сжатый воздух удаляется через кран спуска воздуха.

Установка эксплуатируется в комплекте с оборудованием для приготовления, транспортирования и загрузки сухой бетонной смеси.

Для нормальной работы установки используется источник сжатого воздуха, который обеспечивает давление до 0,6 МПа с расходом воздуха не менее 8 м3/мин при установке на нем предохранительного клапана. Давление воды, подводимой к установке от источника водоснабжения, не более 1 МПа.

Для приготовления смеси применяются бетоносмеситель гравитационного или принудительного действия вместимостью по загрузке 500—750 л, приемный бункер вместимостью 0,5-4 м3 в зависимости от имеющихся средств транспортирования. При централизованном приготовлении бетонной смеси для загрузки установки применяют конвейеры с шириной ленты 400 или 500 мм производительностью не менее 50 т/ч.

Рис. 4. Загрузка пневмоустановки для набрызга бетонной смеси: а — с бетоносмесителем; 6 — из бункера; в — с помощью конвейера; 1 — бетоносмеситель; 2 — установка; 3 — бункер вместимостью 2 м3 с дозатором; 4 — автобетоновоз; 5 — бункер вместимостью 0,5-4 м3; 6 — ленточный конвейер

Для приготовления бетонной смеси в качестве крупного заполнителя используются материалы фракций 5—10 и 10—20 мм; щебень марки не менее 800; гравий или щебень из гравия (марка по дробимости в цилиндре не более Др8); в качестве мелкого заполнителя могут применяться пески.

Гранулометрический состав смеси заполнителей для бетонной смеси выбирается в пределах заштрихованного участка.

В качестве вяжущего применяется портландцемент, шлакопортландцемент, пуццолановый портландцемент и быстротвердеющий шлакопортландцемент. Марки цемента не ниже 400. В состав бетонной смеси могут быть введены специальные добавки — ускорители схватывания и твердения бетона в количестве 2—4% массы цемента.

Расход цемента на 1 м3 сухой смеси колеблется в пределах 220—350 кг в зависимости от марки цемента и гранулометрического состава заполнителей. Перед началом работы проверяется присоединение рукавов и шлангов к установке, соплу и источникам сжатого воздуха и водоснабжения, наличие в соединениях рукавов резиновых прокладок. Сопло, секции шланга, рама установки в шахтном исполнении заземляются. При укладке шланга необходимо стремиться к меньшему числу его перегибов и большим радиусам изгибов (минимальный радиус изгиба — 750 мм).

Рис. 5. Гранулометрический состав заполнителей бетонной смеси

Установка обслуживается бригадой, состоящей из оператора, сопловщика и подсобных рабочих, занятых приготовлением и загрузкой бетонной смеси, укладкой шланга, обеспечением сигнализации между сопловщиком и оператором. Подача смеси осуществляется только по сигналу сопловщика. Бетонная смесь в приемный бункер загружается через воронку и загрузочный клапан при прикрытых кранах подачи воздуха в пневмосисте-му и открытом кране спуска воздуха. После загрузки бетонной смеси загрузочный клапан закрывается, открывается кран управления пневмо-цилиндром, кран спуска воздуха перекрывается; открываются краны подачи воздуха в бункер, к патрубку и в вентиль расхода воздуха.

После продувки шланга сжатым воздухом включается электродвигатель привода питателя. Подача воды регулируется вентилем. При оптимальном количестве воды наносимый слой бетона имеет равномерный, слегка маслянистый блеск и не сползает. Сопло удерживается по возможности перпендикулярно бетонируемой поверхности на расстоянии 1 — 1,2 м от нее. Небольшие круговые движения сопла обеспечивают получение ровной поверхности бетона, толщина наносимого за один проход слоя составляет 3—10 см.

После окончания работы установка продувается сжатым воздухом, чтобы не осталась бетонная смесь внутри рабочей камеры и шланга; загрузочная воронка и выходной патрубок очищаются от прилипшего цемента; разбирается и очищается сопло; втулка с отверстиями для распыления воды промывается водой.

Перед торкретированием поверхности очищаются от грязи и промываются водой с помощью данной установки. Сильно загрязненную поверхность можно отпескоструить, загружая вместо сухой смеси сухой (влажностью не более 6%) песок. Для промывки торкретируемой поверхности отключается электродвигатель и в пневмосистему подается воздух. После образования устойчивой струи воздуха из сопла открывается вентиль подачи воды.

Таблица 1

Установки для набрызга бетонной смеси

—

Установки для торкретирования применяются при нанесении на бетонные поверхности с помощью сжатого воздуха жесткого раствора или бетонной смеси с целью создания уплотненных гидроизоляционных слоев.

Цемент-пушка СБ-13 (С-320) непрерывного действия состоит из бункера с сеткой, шлюзового барабана дозатора с приводным механизмом и водопомпы. Сухую смесь цемента с песком подают на сетку бункера, после чего через отверстие верхнего уплотнительного диска она попадает в ячейки шлюзового барабана. Вращающийся шлюзовой барабан перемещает находящуюся в его ячейках смесь к разгрузочному отверстию нижнего уплотнительного диска, смещенному на 180° по отношению к отверстию верхнего диска. Затем смесь попадает в полость дозатора.

Из карманов дозатора смесь выносится струей сжатого воздуха в резиновый рукав, присоединенный к крышке дозатора. На конце рукава имеется распылительная форсунка, к которой по шлангу подается вода от шестеренчатого водяного насоса. Насос расположен на конусе приводного механизма цемент-пушки. В форсунке сухая смесь смешивается с водой и выбрасывается через сопло на торкретируемую поверхность.

В процессе работы бункер цемент-пушки должен быть заполнен сухой смесью.

Необходимо тщательно следить за качеством песка, не допуская включений крупностью более 8 мм; основная масса песка должна быть крупностью 1—3 мм. Влажность песка должна составлять 5—8%, что обеспечивает охлаждение барабана и резиновых уплотнителей.

По окончании работы необходимо полностью выработать содержимое бункера. Для этого в конце работы через бункер пропускают 8—10 лопат сухого песка, выключают электродвигатель, прекращают подачу воздуха и сливают воду из шлангов; из воздухоочистителя удаляют масло и воду; отсоединяют шланги для подачи

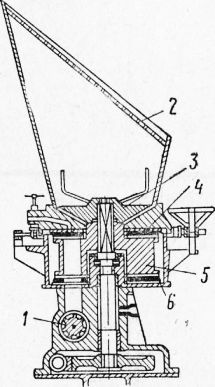

Рис. 6. Цемент-пушка СБ-13(С-320)

а — общий вид; б — разрез; 1 — водяная помпа; 2 — бункер; 3 — пружинное кольцо; 4 — выключатель; 5 — электродвигатель; 6 — маховичок; 7 — выходной патрубок

воды. В конце каждого рабочего дня необходима полная очистка цемент-пушки, для этого снимают бункер, побудитель-маховичок и шлюзовой барабан.

Машина для безопалубочного бетонирования СБ-67 (С-1007) состоит из корпуса рабочей камеры, дозатора с приводом, воздухораспределительной сети, электродвигателя, водяного и материального шлангов, сопла и ходовой тележки. Корпус имеет рабочую камеру с загрузочным бункером и колоколообразным клапаном. Клапан приводится в действие рычагом управления. Пневмосистема снабжена фильтром и предохранительным клапаном, отрегулированным на давление 0,6 МПа.

Сухая смесь цемента, песка и щебня из загрузочного бункера попадает в рабочую камеру. Колоколообразный клапан закрывается, и в камеру подается сжатый воздух. Дозатор приводится во вращение от электродвигателя. Карманы дозатора переносят порции смеси к выходному отверстию, где попадают под струю сжатого воздуха, выдувающего сухую смесь в материальный шланг.

Для предупреждения задиров материальных шлангов они соединяются на стальных втулках. На конце шланга смонтировано сопло, к которому по шлангу подводится вода. Подача воды регулируется вентилем. В смесительной камере сопла сухая смесь перемешивается с водой и выбрасывается с большой скоростью на торкретируемую поверхность.

Установка для набрызга бетонной смеси состоит из верхнего и нижнего бункеров, питающего устройства, материального шланга, пульта управления и тележки. Загрузочные отверстия обоих бункеров перекрываются колоколообразными затворами; закрывающимися пневмоцилиндрами одностороннего действия. Затворы открываются под действием колоколов.

Питающее устройство, закрепленное в нижней части рабочей камеры, состоит из дозирующей звездочки, корпуса, редуктора и электродвигателя. Под корпусом имеется выходной патрубок, через который сухая смесь из ячеек дозатора выдувается в материальный шланг. На расстоянии 2 м от конца материального шланга сухая смесь проходит через смесительную камеру, куда через водокольцевую втулку под давлением подается вода. Перемешивание смеси с водой происходит на последнем участке, материального шланга, который заканчивается соплом с закрепленным на нем вентилем для регулирования подачи воды. Управление установкой осуществляется с пульта. Загрузка установки производится скиповым подъемником, смонтированным на раме тележки.

Рис. 7. Конструктивная схема цемент-пушки СБ-13 (С-320)

1 — полость дозатора; 2 — бункер; 3 — побудитель; 4 — верхний уплотнительный диск; 5 — шлюзовый барабан; 5—нижний уплотнительный диск

Рис. 8. Машина СБ-67 для безопалубочного бетонирования

а — общий вид; б — конструктивная схема; 1 — червячный редуктор; 2 — корпус дозатора; 3 —дозатор; 4 — колоколообразный клапан; 5 — загрузочный бункер; 6 — рабочая камера; 7 — патрубок; 8 — материальный патрубок; 9 — фланец; 10 — втулка; 11 — материальный шланг; 12 — вентиль; 13 — сопло; 14 — водяной шланг

Рис. 9. Установка СБ-66 для набрызга бетонной смеси

1 — верхний бункер; 2 — нижний бункер; 3 — скиповый подъемник; 4 — привод питателя; 5 —тележка; 6 — материальный шланг; 7 — пульт управления; 8— пневмосистема внешняя

Рис. 10. Пневматическая схема установки СБ-66

1 — воздухораспределитель; 2 —клапан сброса давления; 3 — пневмоцилиндр верхнего затвора; 4 — клапан подачи давления; 5 — пневмоцилиндр нижнего затвора; 6, 10 — края сальниковый муфтовый; 7 —клапан предохранительный; 8 — влагомаслоотделитель; 9 — маслораспылитель; 11 — манометр; 12 — кран последовательного вклкыения

Продолжительность загрузки и пересыпания сухой смеси из верхнего бункера установки в нижний не должна превышать 2 мин, иначе может произойти перерыв в подаче материалов к соплу.

Ежедневно после работы установку рекомендуется очищать, сняв предварительно материальный патрубок. Продувают установку воздухом при вращающемся электродвигателе. Конические клапаны и выходной материальный патрубок очищают от прилипшей смеси; из во-домаслоотделителя удаляют осевшие воду и масло; тщательно продувают материальные шланги, разбирают и прочищают смесительное сопло. Снаружи установку очищают воздухом и водой из материального и водяного шлангов.

Прямоточные растворонасосы с пневмоприставкой представляют собой реконструированные растворонасосы С-263 или С-317. По сравнению с базовыми растворо-насосами в них реконструирована рабочая камера и установлена дополнительная приставка для подвода сжатого воздуха. В отличие от других машин для на-брызга для прямоточных растворонасосов используют’ не сухую смесь, а заранее приготовленный раствор. Это обеспечивает постоянство состава торкретной смеси, уменьшает пыление и отскок, упрощает эксплуатацию машины.

Прямоточный растворонасос состоит из электродвигателя, кривошипно-шатунного механизма, загрузочного бункера, насосной камеры, плунжера, рабочей камеры, камеры нагнетательного клапана, смесительной камеры и завихрителя.

Смесительная камера представляет собой раструб с фланцем, к которому крепятся два штуцера для подвода воздуха, зубчатый завихритель и соединительная втулка.

При работающем растворонасосе раствор всасывается в рабочую камеру и выталкивается из нее через шаровой нагнетательный клапан в смесительную камеру. В смесительной камере раствор подхватывается поступающим из штуцеров сжатым воздухом и через завих-ритель поступает в материальный шланг. Для образования факела на конце материального шланга укреплено конусное сопло.

Перед началом работы следует залить насосную камеру водой. Предохранительный клапан должен быть отрегулирован на давление не более 0,6 МПа. В случае образования пробки и повышения давления клапан срабатывает и вода из насосной камеры выбрасывается наружу; при этом подача раствора в материальный шланг прекращается.

Песок для раствора не должен содержать включений крупнее 8 мм; в противном случае неизбежно засорение шаровых клапанов. Компрессор должен обеспечивать производительность по воздуху 8—9 м2/мин при использовании растворонасоса С-317 и 3 м3/мин при растворонасосе С-263.

Начало работы следует осуществлять на растворе повышенной пластичности.

По окончании работ и перед длительным перерывом в работе растворонасос рекомендуется промыть, прокачивая воду до тех пор, пока из материального шланга не будет поступать вода, загрязненная раствором.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Оборудование для торкретирования"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы