Строй-Техника.ру

Строительные машины и оборудование, справочник

Бетоносмесительная установка СБ-134 предназначена для приготовления бетонных смесей на объектах строительства на открытых площадках при температуре окружающей среды не ниже +5 °С.

Установка оснащена двумя бетоносмесителями гравитационного действия и смонтирована из укрупненных сборочных единиц, основными из которых являются: смесительно-дозировочный блок; склад цемента; шнековый питатель; стреловой скрепер; секторный распределитель; склад заполнителей. Смесительно-дозировочный блок состоит из рамы, дозатора цемента, дозатора воды, механизма подъема загрузочного ковша, распределительной воронки, установки бетоносмесителей и кабины оператора с пультом управления.

Дозатор цемента (ДЦ) и дозатор жидкости (ДЖ) унифицированы и различаются только конструкцией затворов.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Дозатор цемента снабжен выпуклым затвором дроссельного типа, открывание которого осуществляется под действием сжатого воздуха давлением 0,4—0,6 МПа, закрывание — под действием пружин.

Дозатор цемента снабжается двумя рукавами. Один надевается на выпускную горловину, другой — на впускную горловину и соединяет бункер с винтовым конвейером. В дозаторе жидкости применен затвор клапанного типа. Для предотвращения разбрызгивания воды при ее сливе из дозатора жидкости бункер снабжен рукавом. Механизм подъема загрузочного ковша бетоно-смесительной установки состоит из загрузочного ковша и механизма его подъема.

Распределительная воронка представляет собой бункер прямоугольной формы, в нижней части разделенный на две горловины овальной формы. В верхней части воронки болтовым соединением закреплена крышка, в которой имеются ограждающий козырек и два загрузочных отверстия для заполнителей и цемента. Между горловинами корпуса распределительной воронки установлен вибратор ИВ-95 с круговыми колебаниями, предназначенный для лучшей выборки сыпучих материалов из загрузочного ковша в распределительную воронку.

Бетоносмесительная установка оборудована двумя цикличными бетоносмесителями типа СБ-91 А. После окончания замеса смесительный барабан опрокидывается, и бетонная смесь выгружается в кузов автомобиля.

Рис. 1. Бетоносмесительная установка СБ-134:

1 — кабина с электрооборудованием; 2 — поворотная платформа; 3 — секторный распределитель; 4 — склад заполнителей; 5 — направляющая; 6 — загрузочный ковш; 7 — дозатор цемента; 8 — дозатор воды; 9 — скреперный привод; 10 — вибратор; 11 — склад цемента; 12 — бетоносмеситель

Склад цемента состоит из силоса, наклонного винтового конвейера (шнекового питателя). К конической части силоса крепится затвор, предназначенный для регулирования истечения цемента и для ремонтных работ. Склад заполнителей состоит из скреперного ковша, стрелы, поворотной платформы, опорно-поворотного механизма секторного распределителя, весового устройства и электрооборудования.

На поворотной платформе размещены кабина управления, скреперная двухбарабанная лебедка, рычажная система, гидрооборудование. Механизмы, расположенные вне кабины, закрыты откидными крышками. На наружной стене кабины закреплен шкаф электрооборудования.

Работа бетоносмесительной установки начинается с заполнения секторного распределителя инертными материалами и цементного склада цементом. Предварительное заполнение секторного распределителя щебнем и песком и последующее систематическое транспортирование щебня и песка к загрузочным окнам питателей осуществляются стреловым скрепером, управляемым машинистом из кабины.

Бетоносмесительная установка СБ-145А предназначена для производства бетонных и цементно-растворных смесей в различных климатических условиях, в том числе при температуре окружающего воздуха до —30 °С. В состав установки входят: смесительный блок, блок управления, опоры, стойка, площадка, блок бункеров, блок загрузки, галерея, пневмооборудование, электрооборудование, разгрузочный лоток, силос. Бетоносмесительная установка монтируется из отдельных объемных блоков, в которых размещено оборудование для приготовления бетонных смесей. Выдача бетонной смеси осуществляется на высоте 3,95 м, что позволяет загружать как автобетоносмесители, так и бетоновозы.

Основным механизмом смесительного блока является бетоносмеситель принудительного действия. Конструкция бетонной установки обеспечивает возможность ее быстрой перебазировки на другое место.

Рис. 2. Бетоносмеситель!тя установка СБ-145А:

1 — блок бункеров; 2 — блок загрузки; 3 — галерея; 4 — стойка; 5 — смесительный блок; 6, 7 — силосы; 8 винтовой питатель; 9 — блок управления; 10— разгрузочный виток

—

Бетоносмесительные установки представляют собой технологический комплект оборудования, предназначенный для выполнения полного цикла операций по подготовке материалов, перемешиванию и выпуску готовой смеси. Все агрегаты смесительной установки работают в единой технологической цепи.

В зависимости от режима работы бетоносмесительные установки разделяют на установки цикличного и непрерывного действия.

В зависимости от назначения и мощности бетоносмесительные установки могут быть стационарными, инвентарными и передвижными.

Стационарные установки постоянно эксплуатируются в течение 5—10 лет вплоть до окончания строительства. Инвентарные установки выполняют в виде отдельных блоков, габариты которых не выходят за пределы, допускаемые правилами транспортирования. Монтаж и демонтаж таких установок не занимает много времени. Передвижные установки оснащают пневмоколесным ходовым устройством. Эти установки транспортируют по мере надобности вслед за перемещением строительства.

По компоновке оборудования в вертикальной плоскости бетоносмесительные установки делятся на одноступенчатые и двухступенчатые. Для установок с одноступенчатой компоновкой требуется лишь однократный подъем составляющих смеси. Затем они перемещаются самотеком под действием силы тяжести в агрегаты, расположенные ниже. При одноступенчатой компоновке все основные агрегаты расположены один под другим по вертикали. Заполнители подаются из приемного бункера наклонным ленточным конвейером вверх на поворотный ленточный питатель и через него в соответствующие отсеки расходного бункера. Цемент сжатым воздухом направляется по трубе в циклоны (где он очищается от воздуха), из которых поступает в силос и далее винтовым конвейером — в дозатор. Отмеренные дозаторами песок, щебень, цемент и вода поступают в бетоносмеситель принудительного действия. Готовая смесь выгружается в раздаточный бункер и из него выдается в транспортные средства. Работой установки управляет один оператор с пульта управления.

Рис. 3. Схема бетоносмесихельной установки

Рис. 4. Схема бетоносмесигельной установки

В бетон ос меси тельной установке с двухступенчатой компоновкой песок и щебень поднимаются вверх дважды— первоначально многоковшовым конвейером через поворотную воронку в отсеки расходного бункера и вторично из отсеков после дозирования в дозаторе скиповым подъемником в бетоносмеситель.

При двухступенчатой компоновке бетоносмесительной установки увеличивается площадь застройки завода и объем строительных работ. Однако строительные и монтажные работы упрощаются, поскольку отсутствуют сооружения большой высоты.

Рис. 5. Схема инвентарной бетоносмесительной установки цикличного действия:

1 — разделительная стенка, 2 — стреловой скрепер, 3— силосы цемента, 4 — дозатор цемента. 5 —кабина оператора, 6 — бетоносмеситель, 7 — скиповой подъемник, 8 — дозатор песка и щебня, 9 — склад песка и щебня

На рис. 5 показана схема инвентарной бетоносмесительной установки цикличного действия. Установка состоит из следующих укрупненных блоков: смесительного блока, силосов цемента, стрелового скрепера и дозатора песка и щебня. Монтируют установку с помощью автомобильного крана. На сварной раме смесительного блока установлены дозатор цемента, дозатор воды, бетоносмеситель, кабина оператора с пультом управления, механизм подъема ковша скипового подъемника.

Отсек склада песка и щебня в плане представляет собой сектор, разделенный стенками на более мелкие секторы по фракциям каменных материалов. Со склада материал подается стреловым скрепером в секторный распределитель, оборудованный затворами. Под затворами расположен дозатор 8, который поочередно взвешивает три фракции щебня и песок. Последовательность подачи материала и его взвешивание осуществляются автоматически при срабатывании преобразователей, установленных на циферблатном указателе’дозатора. Взвешенный материал из дозатора выгружается в ковш скипового подъемника и подается вверх к бетоносмесителю. Одновременно дозируют цемент и воду. В момент подъема ковша скипового подъемника к загрузочному отверстию бетоносмесителя открывается затвор дозатора цемента и составляющие смеси поступают в смеситель.

Передвижные бетоносмесительиые установки предназначены для приготовления цементобетонной смеси вблизи от места строительства дорожных покрытий в количестве, необходимом для бесперебойной работы транспортирующих и бетоноукладочных машин. Конструктивное исполнение агрегатов передвижной установки позволяет быстро транспортировать оборудование с объекта на объект. Независимо от мощности завода оборудование демонтируют в течение двух— четырех рабочих смен.

По мощности передвижные бетоносмесительиые установки подразделяют на следующие четыре типа: малой мощности — производительностью 30— 40 м3/ч; средней мощности — производительностью 60—75 м3/ч; большой мощности — производительное тыо 120—150 м3/ч; сверхмощные — производительностью 240— 300 м3/ч и выше.

Передвижные бетоносмесительиые установки состоят из отдельных блоков, которые транспортируют автотягачами.

Передвижная бетоносмесительная установка СБ-109 производительностью 120 м3/ч предназначена для приготовления бетонной смеси при скоростном строительстве цементобетонных покрытий. Установка состоит из блока дозирования песка и щебня, расходного бункера цемента с дозатором непрерывного действия, смесительного блока, блока управления установкой. Рамы блоков выполнены в виде полуприцепов седельного типа к тягачу МАЗ-504.

Блок дозирования песка и щебня предназначен для непрерывного дозирования заполнителей. Он состоит из трех расходных бункеров общей вместимостью 48 м3 с подвешенными дозаторами непрерывного действия СБ-114. Расходные бункера загружаются с временных складов бетонного завода тремя передвижными ленточными конвейерами с приемными воронками, в которые составляющие смеси подают фронтальным пневмоколесным погрузчиком. В транспортном положении каждый ленточный конвейер складывается пополам относительно горизонтальной оси таким образом, что ведущий барабан с приводом опирается на приемную воронку; в средней части конвейер крепят к седельному устройству тягача.

Расходные бункера песка и щебня оборудованы нижним и верхним указателями уровня. При опорожнении бункера до нижнего уровня автоматически включается привод передвижного ленточного конвейера, который отключается верхним указателем уровня при заполнении бункера.

Для предотвращения сводообразования песка на стенках расходного бункера установлены два сводообрушителя ударного действия М0-200Б, которые включаются одновременно с дозатором песка.

В рабочем положении блок дозирования песка и щебня опирается на стойки блока расходного бункера цемента; при транспортировании блок снимается краном и устанавливается так, что с одной стороны опирается на автотягач седельного типа, а второй — на подкатную тележку.

Блок расходного бункера цемента состоит из силоса вместимостью 40 м3, дозатора непрерывного действия СБ-90 и сборного горизонтального ленточного конвейера с шириной ленты 1000 мм. В рабочем положении силос цемента установлен вертикально; при транспортировании его поворачивают с помощью крана относительно шарнира до горизонтального положения. Дозатор цемента при этом отсоединяется от силоса и остается подвешенным на металлоконструкции рамы блока.

Из силоса цемент подается дозатором непосредственно на ленту наклонного ленточного конвейера 5. Заполнители из бункеров поступают через дозаторы на сборный горизонтальный, а затем на наклонный конвейер, который подает отдозироваиные составляющие в бетоносмеситель. Наклонный конвейер закрыт секционным кожухом, предохраняющим сухие составляющие смеси от атмосферных воздействий.

При переводе в транспортное положение наклонный ленточный конвейер вместе с кожухом складывается пополам относительно горизонтальной оси и перевозится седельным тягачом.

Смесительный блок состоит из гравитационного бетоносмесителя непрерывного действия с приемной воронкой, насоса-дозатора воды, поверочного дозатора, привода наклонного ленточного конвейера, привода бетоносмесителя и ходовой части.

Система дозирования жидкости состоит из двух параллельных линий — бака для воды вместимостью 2 м3 с постоянным уровнем и насоса-дозатора с дистанционным регулированием производительности. Бак для воды обеспечивает постоянный расход, соответствующий примерно половине требуемого количества жидкости. Насосом-дозатором подается недостающая жидкость, количество которой регулируется в зависимости от рецептуры смеси.

В рабочем положении бак для воды установлен вертикально над бетоносмесителем. При транспортировании по железной дороге и вдоль трассы строительства бак поворачивают на шарнирах и укладывают на специальные стойки, благодаря чему он входит в транспортные габариты.

Поверочный дозатор АВДИ-240 используют для настройки дозаторов непрерывного действия и их весового контроля. Рама дозатора закреплена на основной раме блока. Во избежание разрушения подвесок при транспортировании циферблатный указатель отсоединяется от шкафа, а весовые рычаги с помощью дополнительных стяжек арретируются.

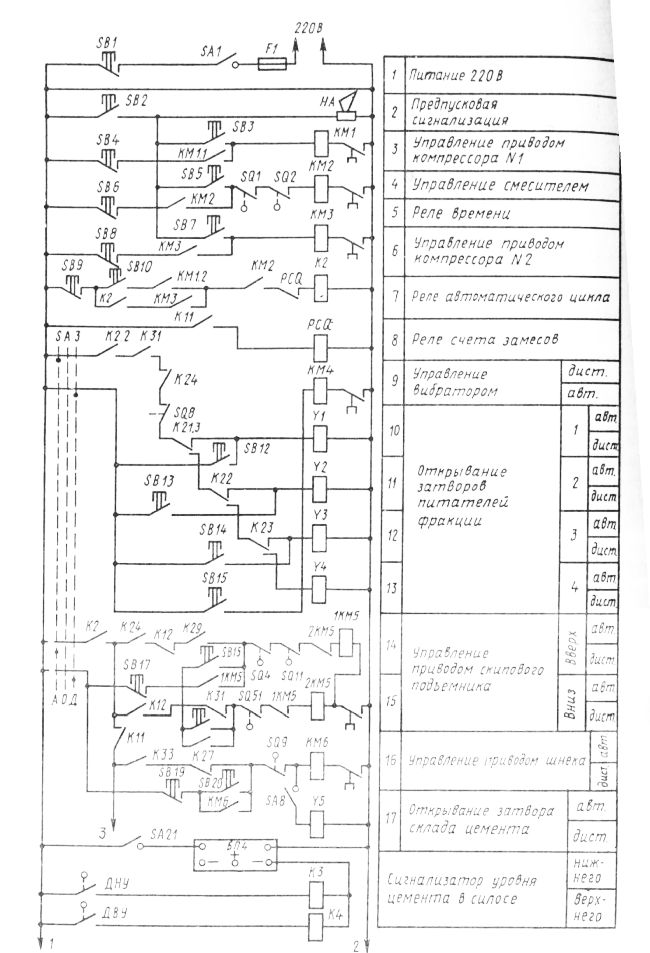

Электрическая схема управления установкой предусматривает автоматический режим работы, дистанционное управление всеми механизмами с местных пультов при наладочных работах. Приборы контроля и управления дозаторами установлены на пульте управления в кабине оператора. Кабина оператора и электрооборудование размещены в передвижном блоке управления.

Передвижная бетоносмесительная установка производительностью 240 м3/ч состоит из пяти блоков, смонтированных на пневмоколесных тележках.

Первый блок — трехсекционный расходный бункер 6 вместимостью 63,4 м3 для заполнителей. Выпускные отверстия секций бункера перекрыты секторными затворами с электропневматическим управлением. Секции расходного бункера заполняются тремя передвижными ленточными конвейерами с шириной ленты 600 мм. Ленточные конвейеры пускают и останавливают по сигналу указателей уровня, находящихся в секциях расходного бункера. В рабочем положении расходный бункер заполнителей уста-танавливают краном на базовый блок и крепят болтами.

Третий блок состоит из силоса цемента вместимостью 63 м3, весового цикличного дозатора цемента и узла загрузки бетоносмесителя. Силос цемента оснащен пневматической системой загрузки из автоцементовозов. При монтаже оборудования третий блок поднимают в вертикальное положение и крепят болтами к базовому блоку установки.

Смесительный блок состоит из цикличного гравитационнного бетоносмесителя с приводом и гидроцилиндрами наклона смесительного барабана, который установлен на раме двухосного полуприцепа. В рабочем положении полуприцеп устанавливают на опорную раму и крепят болтами.

Бетоносмесительная установка оснащена передвижным блоком управления, в котором установлена силовая панель и центральный пульт. Управление установкой полностью автоматизировано.

Бетоносмесительные установки оснащают агрегатированным комплектом аппаратуры «АКА-бетон». Комплект «АКА-бетон». позволяет автоматизировать установки со смесителями объемом от 250 до 3000 л, выпускающие смеси любого состава. Аппаратура дает возможность осуществлять различный уровень автоматизации, начиная с минимального (автоматического управления дозаторами и смесителями) и кончая высшим, включающим в себя программное управление заданием марок, введение поправок, регистрацию заданного и фактического состава смеси и вывод информации на централизованные системы управления. Уровень автоматизации изменяют путем введения дополнительных подсистем и блоков к базовым системам управления.

На рис. 6 показана структурная схема агрегатированного комплекта аппаратуры «АКА-бетон». В технологическом процессе приготовления цементобетонной смеси имеются базовые операции: подача материалов в расходные бункера, дозирование, смешивание и выдача готовой смеси. В комплекте «АКА-бетон» для управления этими операциями имеются базовые подсистемы. Для автоматического и дистанционного управления и визуального контроля подачи материалов в расходные бункера в комплекте «АКА-бетон» используют подсистему 16 «Кактус», для управления операциями дозирования, смешивания и выдачи готовой смеси — подсистему 15 «Униблок».

К базовым подсистемам может быть подсоединена дополнительная система 14 «Сузи», при которой марки цементобетонной смеси задаются дистанционно и автоматически (жетонами, перфокартами и т. п.) или вводятся поправки. Последнюю систему применяют также для работы в системах централизованного управления.

На рис. 7, а показан образец перфокарты для программного управления технологическим процессом приготовления смеси.

Перфокарта представляет собой лист картона с пробитыми в нем отверстиями. Требуемый состав и количество бетонной смеси задаются числом и взаимным расположением отверстий на перфокарте. Зашифрованные в соответствии с заданной программой дозирования перфокарты закладывают в считывающее устройство, откуда команды подаются в дешифратор и далее в систему автоматики дозаторов. Для получения смеси по новому рецепту меняют только перфокарту — старую вынимают и вставляют новую с требуемым рецептом смеси. Перфокарты могут содержать не только записи взвешиваемых доз материала, но и такие команды, как последовательность взвешивания, время смешивания.

Рис. 6. Структурная схема комплекта аппаратуры «АКА-бетон» для автоматизации бетоносмесительных установок: 1 — преобразователи положения поворотной воронки, 2 — преобразователь скорости ленты конвейера, 3 — преобразователь толщины материала на ленте конвейера, 4, 5 — указатели предельных уровней материала в бункерах, 6 — исполнительные механизмы, 7—9, 18 — дозаторы, 10 — преобразователи положения затворов, 11 — сборная воронка, 12 — бетоносмеситель, 13 — бункер готовой смеси, 14 — система «Сузи», 15 —подсистема «Униблок», 16—подсистема «Кактус», 17 — дистанционные циферблатные указатели

Рис. 7. Программная система управления бетоносмесительной установкой: а — перфокарта, б — считывающее устройство

При построении систем автоматики используют приборы контроля работы технологического оборудования: преобразователи положений затворов расходных бункеров и поворотной воронки для распределения заполнителей по расходным бункерам; указатели предельных уровней материала в бункерах; преобразователь толщины материала на ленте конвейера; преобразователь скорости ленты конвейера; исполнительные механизмы управления затворами и кранами. Порции материала отмеривают дозаторами и циферблатными указателями.

Материал из дозаторов поступает в сборную воронку и бетоносмеситель и далее в бункер готовой смеси. На центральном пульте управления смонтированы дистанционные циферблатные указатели.

—

Системы автоматического управления бетоносмесительными установками цикличного действия построены на базе блока БАУ-9. Для передачи дистанционных показаний задатчиков массы компонентов использован дублирующий указатель типа УЦД-250-ЗВП с сельсинной парой. Блоки управления реализуют циклограмму работы этих установок.

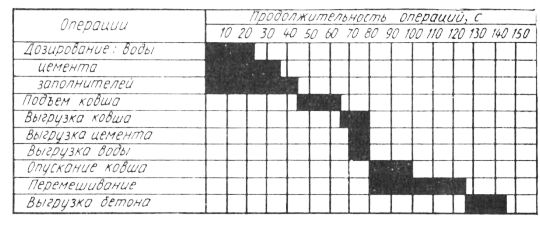

Рис. 8. Циклограмма работы бетоносмесительиой установки

Принципиальная электрическая схема выполнена на релейно-контактных элементах. В качестве преобразователей массы использованы датчики БК-А.

Схема автоматического управления позволяет приготовлять от одного до пятнадцати замесов бетонной или растворной смеси. Задатчики доз на циферблатных указателях дозаторов для цемента и жидкости заранее устанавливают в положение, соответствующее семи различным маркам (рецептам) смеси. Выбор марки производят соответствующими переключателями на пульте управления. С помощью этих же переключателей можно исключить из рецептуры любую фракцию заполнителей. При изготовлении известковых растворов цемент исключают из рецептуры с помощью переключателя на пульте управления. Другими переключателями в схему включают датчики, установленные на дублирующем (дистанционном) или основном указателях.

Цикл автоматического управления начинается только при соблюдении следующих условий: ковш скипового подъемника находится на грузоприемном устройстве дозатора и стрелки циферблатных указателей установлены в положение «О».

В дистанционном режиме управляют всеми механизмами соответствующими кнопками и переключателями. При этом в электрической схеме сохраняются все блокировки между технологическими механизмами. Массу компонентов оператор контролирует по стрелкам дистанционных циферблатных указателей.

Оператор при необходимости исключает из рецептуры любую фракцию заполнителей тумблерами SA15 (32) — SA18 (35).

Для работы в автоматическом режиме переключатель Si43 (9) переводят в положение «Автоматический режим». Включением кнопок SB3 (2), SB5 (4), SB7 (6) подают напряжение на магнитные пускатели электроприводов компрессоров КМ1 (3), КМЗ (6) и смесителя КМ2 (4). Кнопкой SB10 (7) включают автоматический цикл, при этом работает реле автоматического цикла К.2 (7) и высвечивается сигнальная лампа HL2. Через замкнувшиеся контакты реле К2, реле К36 (скип снизу), реле К21 включается электромагнит Y1 (10) воздухораспределителя затвора первой фракции заполнителя. Затвор открывается, и в ковш скипового подъемника загружается первая фракция. Через контакт К2 включается катушка пускателя КМ6 (16) привода шнека цемента. Тумблерами S/1S (16) включают электромагнитный затвор силоса цемента Y5 (17), и материал начинает поступать в дозатор. При достижении заданной массы флажок стрелки циферблатного указателя входит в паз соответствующего датчика БК.-А, включается реле дозы КЗО (50) и отключает пускатель шнека КМ6. Высвечивается сигнальная лампа HL15 (71) о наборе дозы цемента. Затем через контакт К2 включается электромагнит Y6 (21) воздухораспределителя впускного затвора дозатора жидкости. При наборе заданной дозы жидкости датчик на циферблатном указателе воды дает команду на включение реле К26 (42), которое встает на самоблокировку и своим контактом разрывает цепь питания электромагнитов Y6 и при наборе заданной дозы воды светится сигнальная лампа HL16 (72).

Набор массы первой фракции заполнителей фиксирует реле К21 (32), которое своим контактом отключает питание электромагнита Y1 (10) и при закрытии затвора своим контактом подает питание на электромагнит Y2 (11) с одновременным зажиганием сигнальной лампы HL7 (62). Электромагнит Y2, включившись открывает затвор второй фракции, и материал начинает посту.’ пать в ковш скипового подъемника. При достижении заданной массы срабатывает реле К22 (33) дозы второй фракции и своими контактами отключает питание электромагнита Y2, затвор закрывается, прекращая дозирование второй фракции, срабатывает сигнализация HL8 (63) о наборе второй фракции и подается питание на электромагнит Y3 (12) набора третьей фракции.

Рис. 9. Принципиальная электрическая схема управления бетоносмеситель-ными установками на базе блока БАУ-9

Электромагнит Y3, включившись, открывает затвор третьей фракции заполнителя и при наборе заданной дозы включается реле К23 (34), которое своими контактами отключает питание электромагнита Y3, затвор закрывается и при наборе третьей фракции подается питание на электромагнит Y4 (13) набора четвертой фракции.

Одновременно с включением электромагнита Y4 получает питание пускатель вибратора КМ4 (9) и открывается затвор четвертой фракции заполнителя. При достижении заданной массы четвертой фракции заполнителя в ковше скипового подъемника включается реле задания дозы К24 (35), отключается электромагнит Y4 и пускатель вибратора КМ6 (16), затрор четвертой фракции закрывается и при наборе заданной дозы четвертой фракции высвечивается сигнальная лампа НПО (65).

Замкнувшийся контакт К24 подает питание на пускатель 1КМ5 (14) привода скипового подъемника, который начинает движение вверх. Дойдя до крайнего верхнего положения, скип опрокидывается, выгружая заполнители в смеситель. Затем через замкнутые контакты реле К31 (51) (скип не в нижнем положении), К27 (44) (набрана доза цемента), К26 (42) (набрана доза воды) и конечный выключатель SQ4 (скип в верхнем положении) включается реле времени КТ10 (28), которое с выдержкой времени дает команду на открытие выпускных затворов дозаторов воды и цемента. Одновременно с реле КТ10 срабатывает его реле-повторитель К.11 (29) и размыкает цепи питания пускателя КМ6 (16) механизма дозирования цемента, электромагнитов впускных затворов жидкости Y6 (21), разрывает цепи питания реле набора доз заполнителей К21 (32)—К24 (35), жидкости К25 (40), цемента К.28 (43) и подает питание на обмотку переключателя PGQ (8) числа замесов, который отсчитывает один замес.

Через замкнувшийся с выдержкой времени контакт реле времени КТ10 включаются реле К10 (22) и электромагниты выпускных затворов жидкости Y7 (22) и цемента Y8 (23).

После разгрузки дозаторов воды и цемента стрелки циферблатных указателей займут нулевое положение, реле К25 (40) и К28 (43) включатся, замкнутся их контакты в цепи питания

ле времени КТ13 (26), которое сработает и начнет отсчет вре-Р ни перемешивания смеси в смесителе. Одновременно с реле включается его повторитель К12 (26). Своими контактами пе К12 разрывает цепь питания пускателя скипового подъем-Ре“ка ВВерх и подает питание на магнитный пускатель 2К.М5 (15) Нвижения скипового подъемника вниз. Ковш скипового подъемника устанавливается в нижнем положении. После отсчета выдержки времени реле КТ13 подается питание на электромагнит уЮ (24) и открывается выпускной затвор смесителя. Одновременно включается реле открытого положения затвора КЗО (50) н срабатывает реле времени КТ14 (27). По истечении времени контакт реле К14 размыкается, отключаются реле КТ13, КТ14, К12, снимается питание с электромагнита YJ0 (24) и затвор смесителя закрывается.

После полной разгрузки дозаторов жидкости и цемента по истечении выдержки времени реле КТ10 выпускные затворы закрываются и скиповый подъемник устанавливается в нижнее положение. Дозаторы начинают загрузку второго цикла.

После набора заданной дозы всех компонентов смеси при закрытом затворе смесителя и свободном смесителе происходит (сигнал от лампы НЫ1 (66)) разгрузка компонентов в смеситель. Если смеситель занят (высвечивается сигнальная лампа HI.12 (67)) и затвор смесителя открыт, скиповый подъемник останется внизу до полного освобождения смесителя от бетонной смеси.

Циклы дозирования, перемешивания и выгрузки повторяются до тех пор, пока не будет выполнено заданное число замесов (размыкается контакт PGQ). Тогда реле автоматического цикла К2 (7) обесточивается. Для нового цикла автоматического дозирования вновь устанавливают задатчик на необходимое число замесов и включают реле автоматического цикла К2 с помощью кнопки SB 10 (7).

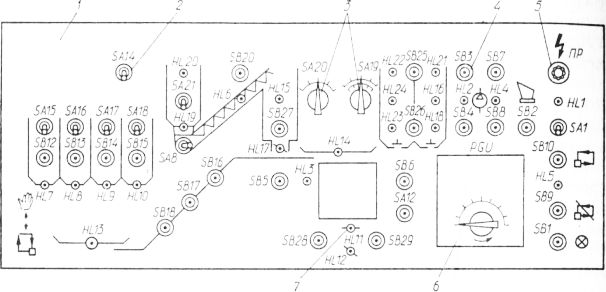

Обслуживает систему управления один оператор. Электрической схемой предусмотрено два режима управления: дистанционный и автоматический. Выбирают режим переключателем 5Л5 (8), который расположен на пульте оператора. Питание цепей управления включают тумблером SA1 и при этом высвечиваются лампочки HL1, HL17, HL11, HL18, HL21 — HL23, контролирующие закрытое положение затворов, и сигнальная лампа HL13 (скиповый подъемник находится в нижнем положении).

Перед началом работы необходимо убедиться в том, что указательные стрелки задатчиков масс находятся на нулевых отметках, давление жидкости и воздуха в заданных пределах, все механизмы занимают исходное положение и стрелки задатчиков доз установлены на заданные по рецепту значения масс компонентов бетонной смеси.

Затем устанавливают переключатель PGQ в положение, соответствующее требуемому числу замесов, и выбирают марку бетонной смеси переключателями SA14, SA19, SA20.

При необходимости тумблерами SA15—SA18 исключают из рецептуры любую фракцию заполнителей. Кнопкой SB2 включают предупредительную сигнализацию, кнопками SB3, SB5, SB7 -I пускатели компрессоров и смесителя. Контролируют включения этих механизмов по сигнальным лампам HL2—HL4. При работе шнека высвечивается сигнальная лампа HL6.

Рис. 10. Пульт управления бетоносмесительной установкой на базе блока БАУ-9:

Набор доз по заданному рецепту контролируют по сигнальным лампам: HL7—HL10 (для инертных), HL15 (для цемента), HL16 (для жидкости); открытое положение затворов дозаторов контролируют по сигнальным лампам HL17, HL23, HL18, открытое положение затвора смесителя — по лампе HL12.

При несрабатывании одного из элементов электрической схемы цикл работы установки автоматически прекращается. При этом кнопкой SB9 отключают автоматический режим и после устранения неисправности кнопкой SB10 снова включают автоматический режим управления.

В процессе работы система управления обеспечивает дозирование цемента и воды в дозаторах ДЦ и ДЖ, последовательное дозирование до четырех различных фракций заполнителей в дозаторе ДИ, открывание и закрывание впускных и выпускных затворов и дозаторов жидкости и цемента, загрузку и разгрузку смесителя.

Управляют установками с диспетчерского пульта. Система автоматизации обеспечивает автоматический пуск и остановку агрегатов (дозаторов, конвейеров, смесителей). Цепи блокировок при нарушении процесса (произвольной остановке или повреждении одной из машин) осуществляют аварийную остановку всей технологической линии и подачу светового сигнала на пульт оператора.

При поступлении отдозированных сыпучих компонентов в бетоносмеситель включается дозатор воды. Готовая смесь из бун-кера-копильника выгружается автоматически только при наличии транспортных средств. Дозаторы сыпучих материалов непрерывного действия автоматически регулируют производительность за счет изменения скорости движения их ленты.

На примере системы управления бетоносмесительной установкой СБ-109А производительностью 120 м3 в час рассмотрим основные принципы автоматизации установок непрерывного действия. Для подачи напряжения на схему управления включают автоматический выключатель на пульте управления — высвечивается сигнальная лампа. Специальный ключ устанавливают в положение А — автоматический режим, затем нажимают кнопку запуска технологических механизмов — автоматически подается предпусковая звуковая сигнализация, по истечении заданной выдержки времени включается магнитный пускатель первого механизма (сборный наклонный конвейер) и его реле-повторитель отключает звуковую сигнализацию. О включении любого пускателя сигнализирует соответствующая сигнальная лампа.

Схема предусматривает аварийную световую сигнализацию при отсутствии материала на лентах дозаторов, а также при их неправильном натяжении и перекосе. При перекосе ленты любого дозатора отключается с выдержкой времени питание дозаторов, а схема управления компрессором смесительного отделения, насосом закачки жидкости в расходный бак, бетоносмесителем продолжает работать.

При аварии отключают установку кнопками «Стоп» с главного пульта управления или с местных пультов дозировочного и смесительного отделений.

При наладке и ремонтных работах для безопасности обслуживающего персонала двигатели всех механизмов установки отключают выключателями безопасности, которые установлены на пультах управления дозировочного и смесительного отделений.

Система управления в штатном режиме работает следующим образом. После отключения звуковой сигнализации оператоп включает магнитные пускатели электродвигателей загрузочных конвейеров, компрессоров дозировочного и смесительного отделений и насоса закачки жидкости в расходный бак. О включенном положении механизмов сигнализируют на мнемосхеме сигнальные лампы.

Управление электромагнитами воздухораспределителей затворов может осуществляться в автоматическом (от указателей верхнего уровня материала) и дистанционном режимах.

Электромагниты воздухораспределителей аэрации, трехходовой кран системы водопитания, двухрукавный шибер, выпускной затвор тарировочного дозатора и раздаточного конвейера включают тумблерами и кнопками с главного и местного пультов управления.

Электромагнит встряхивателя фильтра расходной банки цемента включается через определенные промежутки времени с помощью двух реле, работающих в режиме пульс-пары. Включают и отключают пульс-пару тумблером с главного пульта управления.

В силовую схему электродвигателя бетоносмесителя через трансформаторы тока включен ваттметр, который измеряет переменную мощность электродвигателя в зависимости от подвижности бетонной смеси.

Вода в бетоносмеситель в процессе смешивания компонентов бетонной смеси подается с помощью исполнительного механизма вариатора насоса-дозатора в зависимости от измеряемой мощности электродвигателя, характеризующей подвижность смеси. При изменении скорости вращения вариатора уменьшается или увеличивается количество подаваемой воды, а следовательно, изменяется подвижность бетонной смеси. Показания ваттметра пропорциональны скорости вариатора насоса-дозатора, измеряемой тахогенератором, установленным на выходном валу двигателя насоса.

Сигнализация наполнения расходных бункеров заполнителей и жидкости в цистерне от датчиков уровней производится сигнальными лампами на мнемосхеме главного пульта управления. При этом расходный бункер цемента оснащен световой сигнализацией трех уровней: верхней, средней и нижней. Кроме того, верхний и средний уровни имеют светофоры, которые обеспечивают сигнализацию водителю цементовоза при загрузке цементного силоса.

Расход жидкости из расходного бака устанавливает оператор включением исполнительного механизма регулировочного крана МЭО по показаниям самопишущего прибора, размещенного на щите в кабине оператора.

—

Под бетоносмесительной установкой (БСУ) понимают комплекс технологического и вспомогательного оборудования, обеспечивающего выполнение операций по приготовлению бетонной смеси: прием компонентов в расходные емкости, подачу их к дозировочным устройствам, дозирование, подачу в смеситель, смешивание и выдачу готовой смеси.

ВНИИстройдормашем разработана следующая классификация БСУ: по характеру технологического процесса — цикличные, непрерывные; по компоновке технологического оборудования — башенные, партерно-сту-пенчатые; по расположению расходных емкостей — с гнездовым или линейным расположением; по возможности перебазирования — стационарные, инвентарные, инвентарно-мобильные, мобильные; по способу монтажа — самомонтирующиеся, с помощью грузоподъемных средств; по способу заводской готовности — многоэлементные, блочные, моноблочные; по требованию к опорной поверхности — фундаментные, безфундаментные; по климатическому исполнению — летние, для умеренно-отрицательных температур (до —15 °С), для районов Крайнего Севера (до —30 °С).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Бетоносмесительные установки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы