Строй-Техника.ру

Строительные машины и оборудование, справочник

Полигоном называется предприятие, организованное преимущественно на открытой площадке с простым технологическим и транспортным оборудованием, благодаря чему его строительство возможно осуществить в короткие сроки при относительно небольших капиталовложениях. На полигоне могут изготовляться в течение круглого года элементы сборных железобетонных конструкций и детали различных размеров и веса.

В летнее время особенно при наличии быстротвердею-щих цементов сборные железобетонные элементы изготовляют на полигоне обычно без тепловой обработки. В зимних условиях изделия изготовляют при помощи паро- или электропрогрева.

Наиболее целесообразно располагать полигоны вблизи от таких промышленных или производственных строительных предприятий, которые могут обеспечить полигон готовой бетонной смесью, арматурными каркасами, формами, опалубкой, паром, горячей водой, электроэнергией и т. д.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Благодаря простоте оборудования и устройств на полигоне можно сравнительно легко переходить от производства одних деталей к другим, а также выполнять по мере необходимости нестандартные конструкции, добиваясь вместе с этим максимально механизированного процесса производства. На полигонах изготовляют для промышленного, жилищно-гражданского и сельскохозяйственного строительства фундаменты, колонны, балки, ригеля, перемычки, плиты перекрытий и покрытий, пегородки, оконные и дверные коробки, лестницы, “гслды элементы эстакад, детали подземных коммуникаций стен набережных, оград и прочие изделия.

По своему назначению, оборудованию и местораспо-ложению полигоны разделяются на комплексные, при-заводские й припостроечные.

Комплексные полигоны в виде самостоятельных предприятий сооружаются при отсутствии или недостаточной производительности заводов, изготовляющих сборные железобетонные изделия. Они рассчитаны на длительную эксплуатацию и изготовление изделий по широкой номенклатуре.

Призаводские полигоны входят в состав завода железобетонных изделий о целью увеличения его производительности.

Припостроечные полигоны организуются вблизи крупного строительства и предназначаются для изготовления преимущественно крупноразмерных конструкций и изделий.

По срокам действия устраивают полигоны постоянными и временными.

Постоянные полигоны строят для обслуживания значительного объема строительства. Они рассчитаны на эксплуатацию в течение ряда лет, а временные полигоны предназначаются для определенного объекта строительства, часто располагаются непосредственно на площадке строительства, а срок действия их ограничивается продолжительностью строительства конкретного здания или сооружения.

Решение планировки полигона определяется следующими исходными положениями: формой и рельефом местности выделенного для полигона участка; требуемой производительностью полигона и номенклатурным планом подлежащих выпуску изделий; выделенными механизмами для выполнения внутриполигонных погрузоч-но-разгрузочных и транспортных операций.

Как правило, все здания и сооружения, устраиваемые на полигонах, должны быть облегченного типа, а для временных полигонов — легко перевозимыми (мобильными).

Основным сооружением на припостроечных и приза-водских полигонах является стенд для изготовления железобетонных изделий.

На комплексном полигоне, кроме стенда, предусматриваются бетонорастворный узел, мастерские для изготовления опалубки и арматуры, помещение для лаборатории и администрации, котельная, трансформаторные подстанции, склады готовой продукции и т. д.

Стенды располагают в одну или несколько линий, предусматривая возможность их дальнейшего расширения путем удлинения действующих или пристройки новых стендовых линий.

Остальные устройства для обслуживания стендовых линий располагают с учетом наибольшей простоты подачи материалов, сокращения операций по съему и складированию готовой продукции, уменьшения протяженности энергетических сетей и т. д.

Склады заполнителей размещают у бетоносмеситель-ной установки вдоль железнодорожного пути или при подвозке автомашинами — веером у дороги. Заполнители укладывают в открытые штабеля, предусматривая максимальную механизацию погрузочно-разгрузочных операций. Для исключения возможности смешивания разных фракций заполнителей между отдельными штабелями устраивают разделяющие стенки. Склады легких заполнителей рекомендуется защищать навесами, а цемент хранить в закрытых складах или. бункерных устройствах, расположенных в одном блоке с бетоно-смесительной установкой.

Бетонорастворный узел размещают с учетом наиболее удобной подвозки к нему заполнителей и цемента и обеспечения легкой подачи бетонной смеси и раствора на стенд.

Рациональным является также применение полностью механизированных инвентарных передвижных бетонорастворных установок.

Арматурную и опалубочную мастерские строят .в виде самостоятельных цехов с навесами для хранения арматурной стали, готовых каркасов, сеток, лесоматериалов и опалубки.

Котельную, при отсутствии централизованного источника тепла, располагают в наиболее низкой части участка для обеспечения возврата конденсата самотеком. На временных полигонах для получения пара используют локомобили или непригодные для нормальной эксплуатации паровозы.

Подъемно-транспортные операции на стендах и складах готовой продукции обычно выполняют при помощи передвижных стреловых, башенных и козловых кранов. При большом объеме подъемно-транспортных операций, кроме основного крана, применяют дополнительно автомобильный кран.

Кроме того, для осуществления различных транспортных операций внутри полигонов применяют разнообразные транспортные средства: автопогрузчики, электрокары, опрокидные вагонетки, шнеки, элеваторы и т. д.

Дороги на постоянных полигонах рекомендуется выполнять с бетонным покрытием; на временных и припо-строечных полигонах устраивают обычно грунтовые дороги, Дополнительно уплотненные отходами щебня или гравия и имеющие простейший водоотвод.

1. Стендовые площадки и стенды — пропарочные камеры

Стенды или стендовые линии могут быть двух типов: временные, на которых изготовляемые конструкции твердеют в естественных условиях, и постоянные, на которых изготовляемые конструкции обогревают или пропаривают.

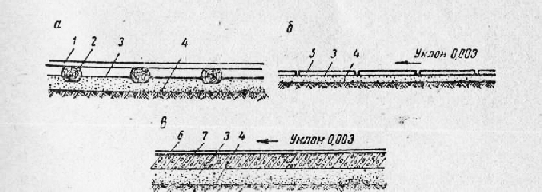

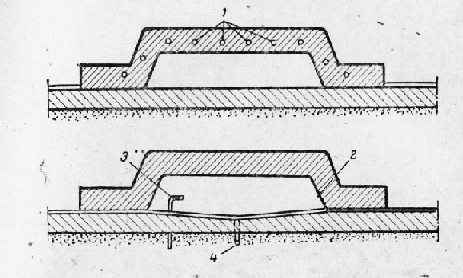

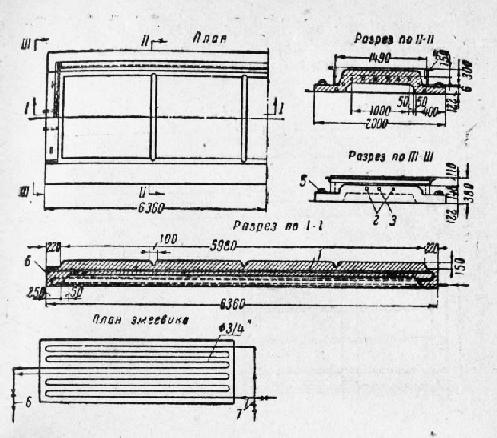

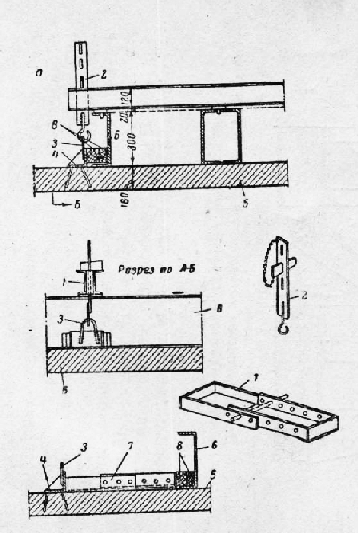

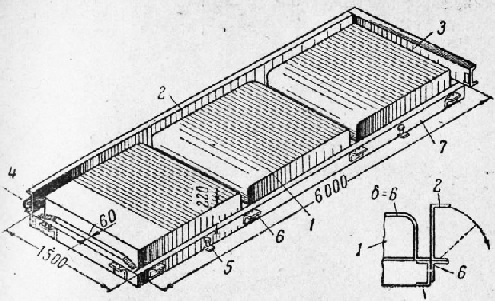

Временные необогреваемые стенды (рис. 1) представляют собой деревянный настил или бетонные пло-шадки с зажелезненной или мозаичной поверхностью. Площадки стендов располагают на спланированном грунте с дренирующей верхней прослойкой. Временные стенды используют в теплое время года при изготовлении небольшого количества железобетонных изделий.

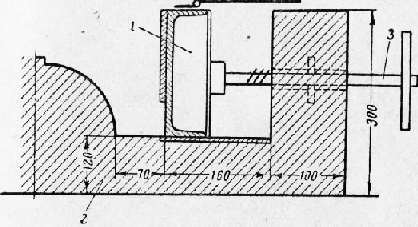

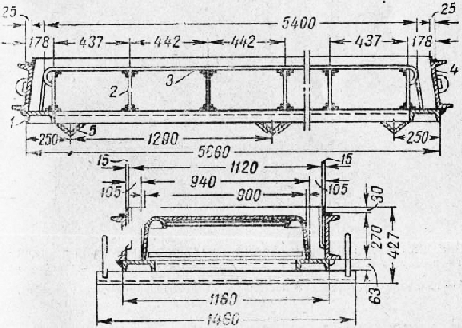

Постоянные стенды представляют собой железобетонные площадки из бетона марки 300—400 или ямные камеры с рабочей поверхностью из отшлифованного мозаичного слоя толщиной 2—3 см. Тепловая обработка изделий на постоянном стенде обеспечивается подогревом бетонных площадок, прожариванием под колпаками с одновременным подогревом стенда и пропари-ванием изделия сверху.

Схемы стендов с тепловой обработкой изделий показаны на рис. 2,б. На стендах, устраиваемых согласно рис. 2, а, изделия формуют в железобетонных матрицах, установленных на слой песка или шлака; вдоль стенда устраивают канал, в котором расположены паро- и конденсатопроводы. Каждую матрицу после укладки бетона укрывают колпаком, под который подается пар.

При формовании изделий в бортовой опалубке применяют стенды, представляющие собой напольные камеры с бетонным полом, в котором уложены паропроводы и предусмотрена возможность тепловой обработки изделий острым паром.

Стенды — пропарочные камеры устраивают также без паропроводов в теле площадки.

При низком уровне грунтовых вод пропарочные камеры можно заглублять ниже уровня пола стенда, где устраивают бетонный пол с уклоном для отвода конденсата. Такие камеры называют камерами ямного типа и предназначают для изготовления относительно высоких изделий, а также для бетонирования элементов в несколько ярусов.

Комбинированный метод тепловой обработки одновременно при прогреве изделий снизу и острым паром сверху положительно сказывается на процессе нарастания прочности бетона, так как пар увлажняет бетон и создает благоприятные темпёратурно-влажностные условия для его твердения.

Стенды — пропарочные камеры позволяют формовать крупноразмерные детали непосредственно на стенде, а малогабаритные — на формовочном посту. При этом формы с изделиями от формовочного поста транспортируют в пропарочную камеру и укладывают в несколько рядов на крупноразмерные изделия. Благодаря этому сокращается расход пара, так как камеры используются более полно.

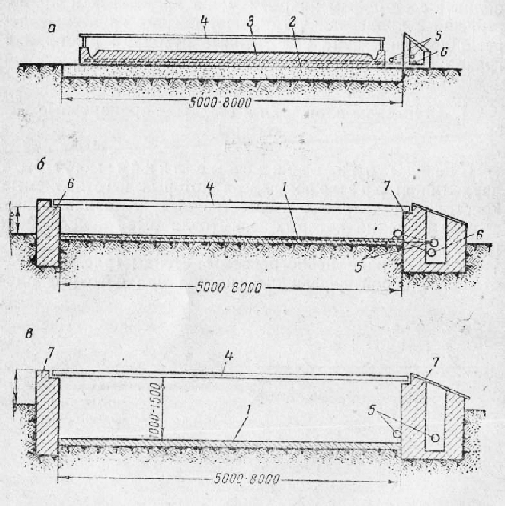

Стендовые линии выполняются в виде единой железобетонной конструкции лоткового сечения или в виде отдельных продольных стенок из бетона или бетонных камней с укладкой между ними железобетонной плиты.

Температурные швы на стендовых линиях устраиваются при гладкой подогреваемой площадке через каждые 10 м, при матрицах — через каждые 20 м. Подготовка под стендовые линии состоит из слоя шлаковой засыпки толщиной 200—400 мм и шлакобетонной подготовки толщиной 100 мм. Такая подготовка обеспечивает удобное для бетонирования стенда оановаиие, дренаж и необходимую тепло-изоляцию.

Гладкий пол стенда устраивается из бетона марки 150—200 толщиной 100—120 мм и армируется сварной сеткой из стержней диаметром 6—8 мм с ячейками 200X200 или 300X300 мм.

На бетонную плиту укладывают поверхностный слой мозаичного раствора толщиной 20—30 мм состава 1:1,5 или 1:2 из цемента и мраморной крошки с крупностью зерен до 8 мм. После вызревания поверхность мозаичного пола шлифуют, чтобы впадины были не более 1 мм на 1 м длины. После шлифовки площадку пропитывают горячей олифой.

Крышки камер выполняют деревянными с металлическим каркасом с уклоном 0,01—0,02 для стока дождевой и конденсационной воды и гидравлическим затвором, который создается стальными 8-миллиметровыми полосами и продольными и поперечными стенками — швеллерами № 12, заполняемыми водой.

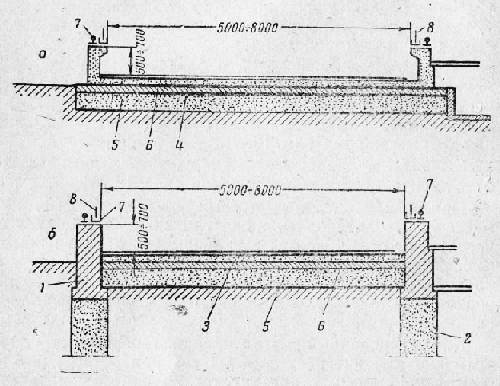

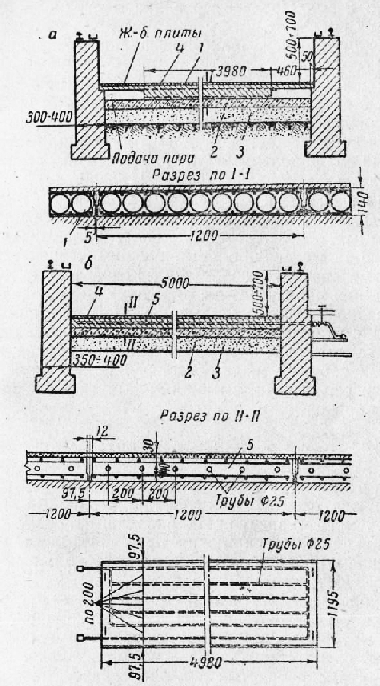

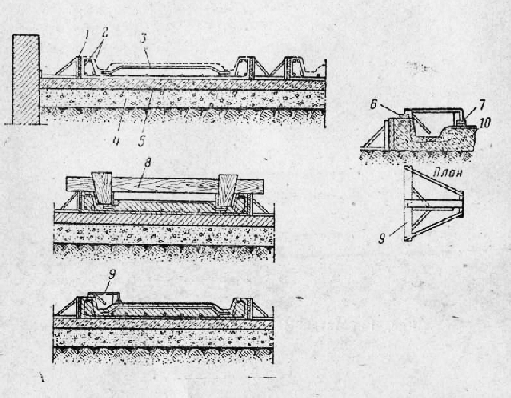

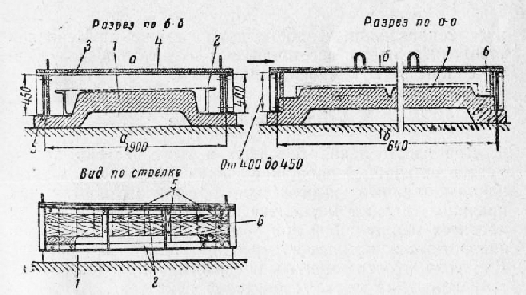

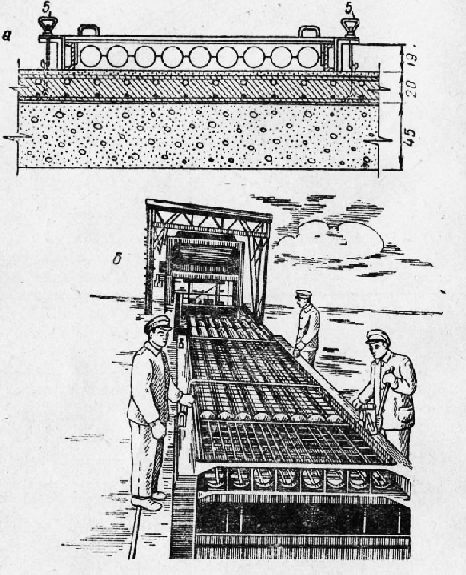

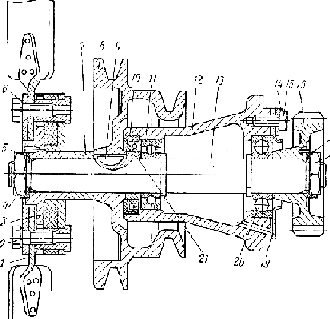

В пропарочных камерах бетонная площадка стенда (рис. 3) может быть выполнена из сборных многопустотных железобетонных плит, укладываемых на бетонную подготовку, с последующим устройством лицевого мозаичного слоя. Стенд подогревается за счет пропускания пара через пустоты плит. Для подачи пара и отвода конденсата укладывают железобетонные коллекторы с гидроизоляционным слоем. Гладкая бетонная площадка стенда может быть также собрана из специальных сборных железобетонных плит с заложенными в них регистрами, имеющими выпуск для подключения к паровой сети полигона.

2. Стенды-матрицы

Матрицы представляют собой форму, являющуюся отпечатком профилированной поверхности бетонируемого изделия. Их располагают на бетонном полу стендовой линии между продольными стенками с оставлением проходов. Матрицы изготовляют из армированного бетона марки не ниже 200.

Для прогрева матриц в них закладывают систему труб или устраивают полости для впуска пара. Неразборные матрицы конструируются так, чтобы ни одна их часть не препятствовала извлечению изделия.

При съеме ребристых изделий следует наклон всех стенок матрицы делать таким, чтобы он обеспечивал свободное поворачивание элемента у его нижних граней (рис. 14). Железобетонные матрицы изготовляют на моделях изделий или при помощи специальных шаблонов. На моделях матрицы изготовляют при сложной поверхности изделия, трудно выполнимой в специальных шабнях и При весе матрицы не более 5—7 т, ие вызываю-ЛрГ значительных затруднений при перевертывании, модель делают из дерева точно по размерам изделия, и после шпаклевки и окраски масля-ной краской поверхности бетонирования используют для изготовления одной матрицы. Дальнейшее применение деревянной модели может привести к искажению размеров матриц, поэтому для изготовления последующих матриц того же типа моделью могут служить железобетонные изделия, забетонированные на первой матрице.

Изделия, которые намечено использовать в качестве модели, изготовляют из бетона марки не ниже 300.

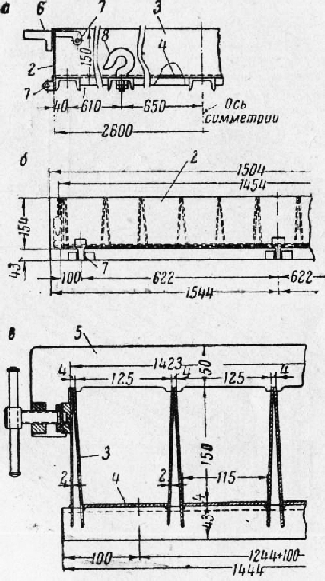

В деревянных шаблонах матрицы изготовляют в рабочем положении (рис. 15) с армированием сеткой,с ячейками размером 200 или 300 мм. Формование верхнего отделочного слоя из жирного цементного раствора создает рельеф поверхности матрицы.

Качество отделки эксплуатационной части матрицы определяет качество лицевой поверхности изделий. Возможные дефекты на поверхности матрицы (пузырьки воздуха, шероховатость и прочее) должны быть устранены до бетонирования изделия. Очень важно тщательно отделать боковые поверхности матрицы, с тем чтобы облегчить съем изделий.

Конструкции железобетонных матриц подбирают так, чтобы изделие можно было легко извлекать из матрицы без ее разборки. Матрицы, выполненные из плотного и прочного бетона и усиленные необходимой арматурой, при правильной эксплуатации могут служить в течение нескольких лет и выдерживать до 300 производственных циклов. При массовом изготовлении изделий стоимость матриц, приходящаяся на 1 м3 изделия, составляет около 10 рублей.

3. Оборудование для обогрева

Для обогрева стендов используют регистры или змеевики, изготовленные из труб диаметром 25 мм, расирлагаемых через 150—300 мм.

Регистры и змеевики закладывают в тело бетона на прокладках, обеспечивающих уклон 0,005 в направлении стока конденсата.

Глубина заложения труб от поверхности матрицы составляет 50—80 мм, что обеспечивает температуру на поверхности пола не более 80°, при этом разность температур поверхности гладкой площадки или матрицы над трубой и посередине между трубами не должна превышать 5—7°. Трубы, объединяющие регистр и служащие для подачи пара и отвода конденсата, обычно имеют диаметр 32—38 мм.

При гладкой площадке стенда обычно применяют регистры, состоящие из трубных секций. Длина регистров равна ширине стендовой линйи, а ширина регистра принимается не свыше 4—5 м.

В матрицы в зависимости от типа изготовляемых изделий закладывают регистры или змеевики. При прогреве ответственных и массивных частей бетонируемых изделий рационально применять змеевики, при которых эффективно используются более горячие начальные участки.

Регистры и змеевики перед включением в работу опрессовывают и проверяют на равномерность прогрева.

Все виды горячих трубопроводов и обратные линии располагают в каналах. Подача острого пара в камеры (под колпаки и брезентовые покрытия) осуществляется через перфорированные трубы, укладываемые у продольных стен.

Размеры колпаков при продаривании должны соответствовать размерам изготовляемых изделий.

Крышки и стенки колпака располагаются на -поверхности изделия и его бортовой оснастки на расстоянии 50—100 мм. Для большей теплоизоляции колпак желательно укрыть теплоизоляционными плитами. Применяют также облегченный колпак—в виде брезентового покрытия.

Для покрытия забетонированных изделий брезентом изготовляют легкий деревянный или лучше металлический каркас, сваренный из арматурной стали. Увеличение теплоизоляции достигается также применением утепленных одеял, изготовляемых из двух слоев брезента с прослойкой минеральной ваты.

4. Бортовая оснастка

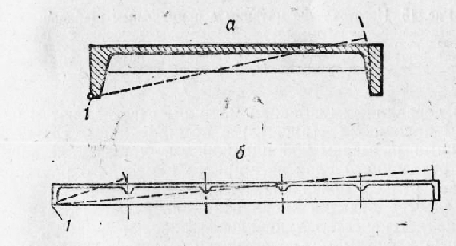

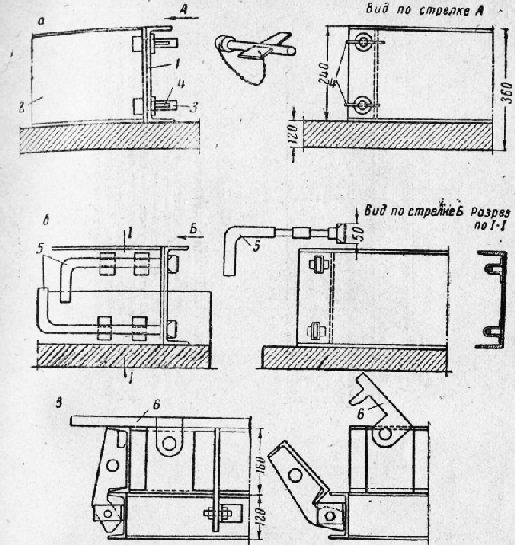

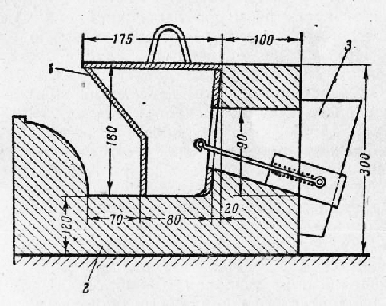

Для изготовления бетонных и железобетонных элементов на гладкой площадке стенда или матрицах устанавливают бортовую оснастку. Бортовую оснастку, как правило, делают металлической (рис. 11), ее детали крепятся между собой при помощи штырей с клиньями, поворотных зажимных штырей или накидных крюков. Для сохранности мелкие крепежные приспособления закрепляют на деталях бортовой оснастки. Бортовую (стендовую) оснастку для элементов, изготовляемых на гладкой площадке стенда, делают съемной и откидной.

Ее устанавливают в любом месте и прикрепляют к площадке при помощи поперечных траверс «ли раздвижных упоров (рис. 12 ,а,б).

Откидная бортовая оснастка шарнирно закрепляется на металлических швеллерах, окантовывающих выступающую на стенде бетонную площадку. Откидная бортовая оснастка стендов конструируется так, чтобы ее можно было свободно поворачивать без упора в изделие.

Бортовая оанастка для элементов, изготовляемых на матрицах, бывает закрепленной — отодвигаемой и съемной. Последняя закрепляется на матрице при помощи клиньев или рычажного устройства.

Если съемная бортовая оснастка не прикрепляется к матрице и скрепляется по углам, то ее снимают с матрицы одновременно с изделием.

5. Опалубка и формы

Опалубка и формы являются одними из основных частей оборудования полигонов.

Опалубка и формы могут быть деревянные, металлические, железобетонные и комбинированные. Металлические формы могут быть сварными, штампованными, литыми, а комбинированные — дерево-металлическими или металл о-железобетонными.

По особенностям применения формы делятся на неподвижные, переносные, съемные, сборно-разборные и неразъемные.

По количеству одновременно формуемых деталей опалубка бывает одиночной и пакетной. Деревянная опалубка при современной технологии изготовления сборного железобетона, особенно в заводских условиях, применяется редко. Даже очень тщательно выполненная деревянная опалубка быстро изнашивается под действием влаги, высокой температуры при тепловой обработке изделия и механических повреждений при транспортных операциях. Уже после 8—10 оборотов нарушается точность размеров деревянной опалубки, а ее малая жесткость осложняет многоярусную загрузку камер. Применение деревянной опалубки при формовании изделий на виброплощадках совершенно исключается. Однако учитывая, что деревянная опалубка в настоящее время еще применяется, следует знать об основных рациональных решениях ее конструкции.

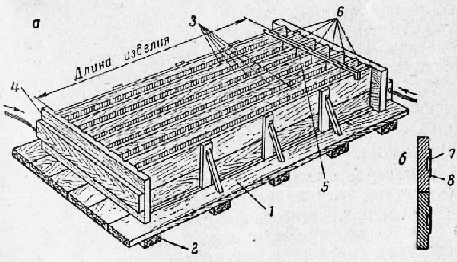

Деревянная пакетная опалубка для изготовления однотавровых балок показана на рис. 24, а, б, в. В полигонных условиях железобетонные изделия можно изготовлять в пакетной термоактивной деревянной опалубке, имеющей пазы для подачи пара (рис. 25, а, б). В этой опалубке, как указывают авторы ее конструкции, совмещаются два технологических процесса: формование изделий и их тепловая обработка. Опалубка состоит из деревянного поддона с закладными досками, шести продольных боковых щитов и двух торцовыу щитов и упорных ребер.

Процесс изготовления термоактивной опалубки следующий: днище — поддон из досок толщиной 40 мм — помещают на горизонтально расположенные на расстоянии 1 м друг от друга деревянные лаги. Сверху к днищу прибивают упорные бруски размером 250X80X80 мм Длина поддона должна быть на 100 мм больше длины! наибольшего изделия (включая толщину торцовых щитов). Боковые щиты изготовляют из досок толщиной 40 мм и вдоль их выбирают пазы шириной 40 мм и глубиной 10 мм, устраивая один паз на каждые 200 мм: высоты бетонируемого изделия.

При изготовлении тавровых балок независимо от наличия пазов, обогревающих ребра, вдоль боковых граней тавра устраивают дополнительные пазы шириной в 20 мм. Полоски кровельной стали, перекрывающие пазы, углубляются в доску щита на 1,5 мм заподлицо с его поверхностью, благодаря чему исключается затекание в паз цементного молока. Торцовые щиты опалубки изготовляют из брусков 60X80 мм, обшиваемых с обеих сторон слоем толя и 40-миллиметровыми досками,, и служат в качестве парораспределительного короба; наличие толя не допускает выхода пара через щели между досками обшивки. В наружной обшивке вырезают отверстие для ввода штуцера пароподводящего* шланга, а на внутренней устраивают прорези для ввода боковых щитов опалубки.

Пар, проходящий по пазам, и конденсат, поступающий из-под стальных полос, нагревают и увлажняют бетон, обеспечивая благоприятные условия для его твердения. Опыт использования такой опалубки показывает, что она допускает 10—15-кратную оборачиваемость.

Следует отметить, что малая оборачиваемость деревянной опалубки значительно удорожает стоимость ее эксплуатации.

Применение при изготовлении сборных железобетонных изделий металлических форм обеспечивает точность размеров, четкость и правильность граней и ребер и хорошую отделку поверхностей. Большая оборачиваемость металлических форм позволяет быстро окупить сравнительно крупные затраты на их изготовление.

Так, по данным «Главмосжелезобетона», затраты на металлические формы при оборачиваемости в- 300— 350 циклов составляют не более 3—4 процентов от стоимости готовых железобетонных конструкций.

Основные задачи при конструировании металлических форм заключаются в придании им достаточной жесткости и обеспечении неизменяемости размеров как при подготовке изделия к бетонированию, так и при транспортировке форм.

Применение более тонкой стали (вызывает коробление форм и уменьшает их оборачиваемость.

Каркас щитов при длине формы до 5 м выполняется из уголков, а при длине более 5 м — из швеллера.

Отдельные элементы формы — обшивку, ребра жесткости и пояса — сваривают прерывистыми швами длиной 40—60 мм. Для исключения возникающих при сварке деформаций элементы формы закрепляют в кондукторах и соблюдают установленную последовательность наложения швов.

Бортовые элементы формы целесообразно соединять между собой накидными крюками, а с поддоном — шарнирами, возможно также для крепления применять металлические клинья. Не рекомендуется соединять элементы формы болтами, так как при эксплуатации резьба забивается цементным раствором, а сама операция крепления болтами весьма трудоемка.

В подготовленной к бетонированию форме все элементы должны быть тщательно подогнаны, щели размером более 2 мм замазаны густой шпаклевкой из мыла и глины состава 1:20, с поверхностей, соприкасающихся с бетоном, удалены случайные наплывы металла, швы сварки тщательно зачищены.

Металлические формы бывают разъемные, когда все детали формы собирают и разбирают из отдельных элементов, и неразъемные, когда борта формы шарнирно соединены с днищем и при распалубке отводятся только на некоторый угол от вертикали. Второй вид металлических форм имеет большое распространение.

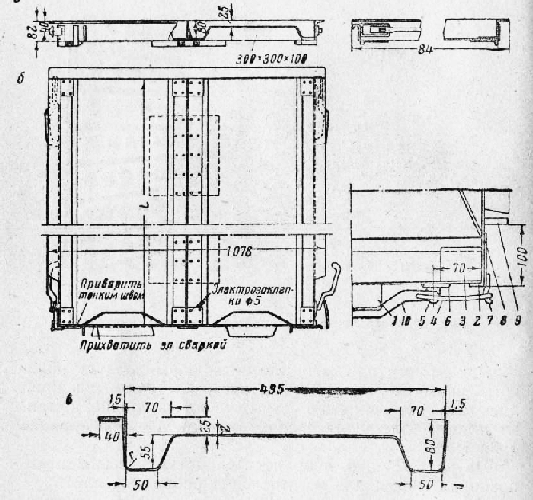

Неразъемная металлическая форма для изготовления железобетонных панелей покрытий, борта которой скрепляются между собой клиньями, показана на рис. 16.

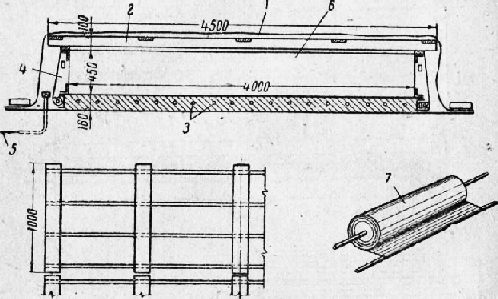

Сварная металлическая форма с откидными бортами (рис. 17) для изготовления прогонов представляет собой собранную из швеллеров горизонтальную раму. Эта конструкция придает форме достаточную жесткость, которая при необходимости может быть увеличена дополнительными раскосами.

Откидные борта формы парными шарнирами соединены со швеллерами нижней рамы и скрепляются между собой при помощи накидных крюков. При распалубке изделия крюки легко освобождаются и борта формы откидываются на 45—60°. Форма оснащена металлическими закладными элементами, что позволяет изготовлять изделия разной длины в одной форме.

Такая конструкция формы в системе «Главмоспром-стройматериалов» является наиболее распространенной для большинства видов железобетонных изделий; стоимость ее составляет от 2 до 3 тысяч рублей за 1 т.

После каждых 100 оборотов металлические формы должны проходить текущий ремонт, стоимость которого составляет примерно 10 процентов от стоимости формы.

Анализ, проведенный за период почти пятилетней массовой эксплуатации металлических форм на заводах «Главмоспромстройматериалов» показал, что наряду с неоспоримыми достоинствами они имеют некоторые конструктивные недостатки, которые отражаются на точности размеров изготовляемых в них изделий. В частности, недостаточно надежным оказалось крепление бортов накидными крюками, а требуемый для их размещения срез верхней полки в продольном бортовом швеллере уменьшал жесткость бортов форм. Эти недостатки устранены в усовершенствованных конструкциях форм (рис. 18, а, б), например формы для девятипустот-ной панели.

Конструктивно по-новому было решено усиление шарнира. С каждой стороны его оси ввели две дополнительные накладки и уголки и изменили устройство фаски, закрепив полосовую сталь под бортами. Благодаря этому устраняется вытекание раствора из-под бортов форм.

В длинных формах для предотвращения выгибания продольных бортов во время вибрации устраиваются дополнительные два упора с каждой стороны виброплощадки, и, кроме того, продольные борта скрепляются специальными стяжками из швеллера. На рис. 29, а, б, в приводится металлическая пакетная форма для изготовления перемычек.

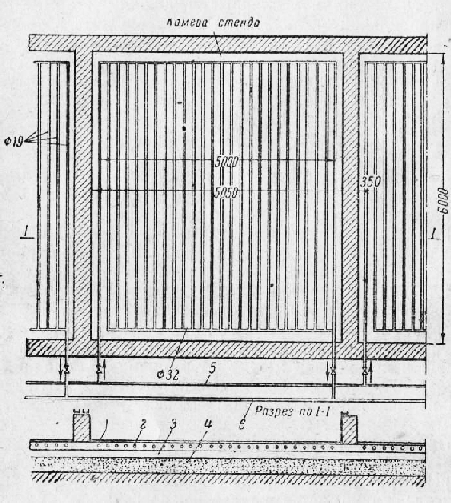

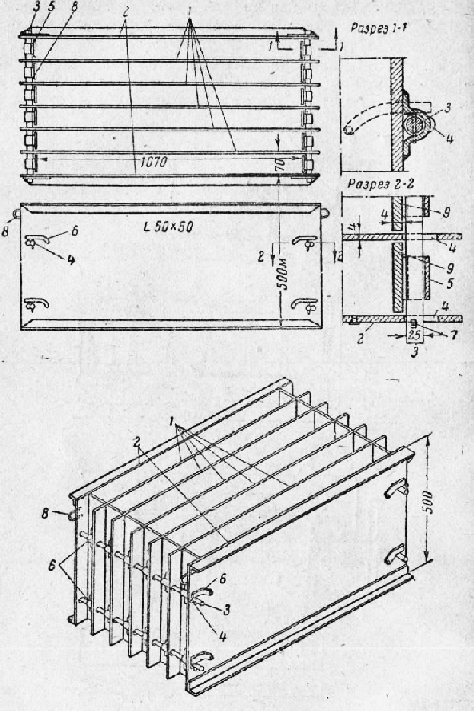

На рис. 20 показана съемная пакетная форма для одновременной формовки шести плоских плит размерами 1 070X500X70 мм. Форма не имеет дна и состоит из пяти внутренних и двух наружных продольных листов, набранных на четырех стяжных стержнях, проходящих через отверстия листов. Элементы формы скрепляются крюками, заходящими в отверстие стержней. На рис. 21 дается устройство для пропарки готовых настилов.

При конструировании съемных форм следует обращать внимание на то, чтобы элементы форм соединялись между собой не под острым углом, а плавно, а стенки их для облегчения распалубки имели уклон порядка 1:40; 1:50.

На рис. 22, а, б, в приводится металлическая штампованная форма для изготовления ребристых плит.

Несмотря на незначительную толщину листа — 2 мм — его гребневидный профиль обеспечивает достаточную жесткость формы при малой металлоемкости.

Представляет интерес разъемная железобетонная опалубка для изготовления пространственных санитарно-технических блоков-кабин (рис. 23).

Форма для бетонирования пространственных сани-тарно-технических кабин в вертикальном положении получается при помощи установки железобетонных плит наружной и внутренней опалубки в вертикальном положении на расстоянии, равном толщине стенки кабины.

При шарнирном скреплении с .нижней плитой формы имеется возможность откидывать плиты боковой опалубки на угол, необходимый для выполнения смазки, установки закладных деталей и других подготовительных операций.

Нижняя плита формы оборудована шарнирами для крепления наружных и внутренних откидных железобетонных плит для наружной опалубки и двумя сердечниками для внутренней опалубки, каждый из которых состоит из четырех попарно соединенных щитов.

По окончании формования блока и термообработки при помощи паровых регистров, заложенных в теле бетона внутренних щитов, плиты боковой опалубки откидываются, а готовое изделие снимается краном и отправляется на склад.

Полы санитарно-технических кабин бетонируются отдельно. Перед бетонированием кабин формы очищаются, смазываются и устанавливаются в рабочее положение. Потолком блока является боек, служащий приспособлением для приема бетона сверху формы.

До закрытия наружных щитов формы устанавливают дверные коробки, фрамуги, арматуру стен и детали для крепления санитарно-технических устройств. Клиновидными угловыми замками закрывают наружные щиты, и бетон с бойка подается в стенки кабин.

На многих полигонах применяют также неразъемные металлические виброформы для изготовления блоков фундаментов и стен подвалов (рис. 24). Не имея уклонов, стенки виброформы скользят по поверхности отформованного изделия, производя этим операцию, исключающую последующую затирку блоков. Виброформу снимают с отформованного изделия при включенных вибраторах краном незамедлительно после укладки бетонной смеси. Как только форма начинает скользить по изделию, вибраторы выключают и форму снимают. Вызревание изделий производится на месте формования.

6. Смазка форм

После того как все рабочие поверхности сопряжения и крепления новой формы хорошо очищены, производят смазку форм, уменьшающую сцепление рабочих поверхностей с бетоном. Для металлических поверхностей применяются смазки, состоящие из керосина — 35 процентов, «солярки» — 35 процентов, соапстока — 30 процентов или солидола — 60 процентов и керосина — 40 процентов. Глиняная смазка используется для деревянных поверхностей с примерным расходом 60—70 г на 1 м2 поверхности. При приготовлении смазки глину растворяют в воде (1 часть глины на 0,3—0,5 части воды по весу), отмученный раствор пропускают через сито с отверстиями 0,1—0,2 мм и добавляют 5—10 процентов мыла (по весу).

Для смазки железобетонных матриц применяют цементно-масляную эмульсию, составляемую из отработанного масла—1, цемента — 1,2—1,4, воды — 0,3— 0,4 (в весовых частях). Вначале смешивают цемент с маслом, затем с водой; смазку готовят примерно за один день до применения.

При накладывании смазки не должны допускаться натеки, наплывы и сгущения. После первоначальной обработки форму смазывают перед каждой формовкой. Толщина слоя смазки, наносимой краскопультами или пневматическими распылителями, должна составлять 0,2—0,3 мм.

7. Перемещение и содержание форм

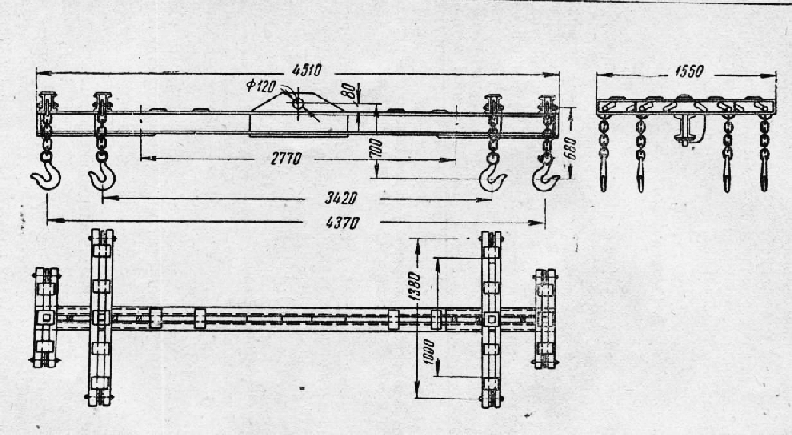

Перемещать формы, как пустые, так и вместе с отформованными изделиями следует исключительно пРи помощи траверс.

На рис. 25 показана универсальная траверса грузоподъемностью до 4 т для перемещения форм и изделий различных размеров. Пределы захвата такой траверсы составляют от 2 770 до 3 420 мм по длине м от 1 000 до 1380 мм по ширине.

После изготовления изделий требуется тщательная очистка форм от остатков бетона особенно в местах сопряжений и креплений. Для этого применяются специальные стальные и щетинные щетки и скребки.

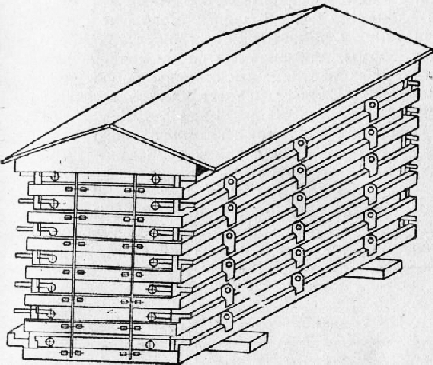

Временно не «спользуемые формы густо смазывают чистым машинным маслом, укладывают на прокладках в штабели по типоразмерам (рис. 26) и укрывают шатровой крышкой.

8. Технико-экономические показатели форм

Одним из важных показателей, характеризующих металлическую форму, является ее удельная металлоем- ! кость, то есть -вес формы, отнесенный к 1 м3 (для плоских элементов к 1 м2) формуемого в ней изделия.

Приведенные данные позволяют сделать вывод, что по мере укрупнения сборной железобетонной детали удельная металлоемкость формы уменьшается, а усложнение конфигурации изделий резко увеличивает удельную металлоемкость форм.

Более экономичными по расходу металла являются штампованные формы; удельная металлоемкость таких форм для узких ребристых плит перекрытий и покрытий снижается до 800—1 100 кг/м3, или 50—80 кг/м2.

Средняя оборачиваемость деревянных сборно-разборных форм для сложных изделий 5—15 раз, для простых изделий — 15—20 раз.

Оборачиваемость металлических сборно-разборных форм достигает 800—1000 раз, а железобетонных матриц—250 раз.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Общее понятие о полигонах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы