Строй-Техника.ру

Строительные машины и оборудование, справочник

1. Общий обзор

За рубежом напряженно армированные конструкции находят широкое применение при сооружении мостов, резервуаров, напорных водоводов, перекрытий промышленных и гражданских зданий, мачт для линий электропередач и связи, свай, шпунта и других конструкций и изделий. Разработаны многочисленные виды напряженно армированных конструкций, созданы и широко применяются различного типа натяжные и анкерующие устройства, разнообразные виды пучков арматуры. Все шире распространяются методы последующего натяжения арма|>ры цельных и составных железобетонных конструкции. Напряженное армирование с последующим натяжением все в большей степени начинает применяться и для статически неопределимых конструкций: неразрезных балок, рамных и арочных конструкций, а также для оболочек.

В Англии с 1946 года было построено и сдано в эксплуатацию около 40 предприятий, изготовляющих различные напряженно армированные изделия стендовым способом. Из числа этих предприятий только очень немногие работают с применением в качестве арматуры тонкой проволоки диаметром в 2 мм. На большинстве предприятий применяется проволока диаметром 5 мм, а на некоторых — 7 мм. При диаметре более 2,5 мм употребляется также и профилированная проволока.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Английские специалисты считают целесообразным применять отдельные формы, воспринимающие усилия предварительного напряжения. Индивидуальные формы считаются целесообразными лишь при изготовлении труб и трубчатых конструкций методом центрофугирования.

Существует мнение, что выгоднее применять длинные стенды для изготовления массовой продукции при условии, если эти стенды имеют достаточную и постоянную загрузку.

Изделия подвергают тепловой обработке лишь в отдельных случаях. Применяется быстротвердеющий цемент, особенно когда это необходимо для ускорения работ.

Стендовым способом изготовляются элементы различных размеров, начиная от лестничных ступеней и столбов для заборов и кончая элементами весом 12—15 г и длиной до 24—27 м.

Наиболее распространена следующая номенклатура изделий: сваи, шпунты, двускатные балки покрытий пролетом от 12 до 20 м, столбы, мачты, шпалы и стандартные балки различного профиля для перекрытий (полые, корытного профиля, двутаврового и однотавро-вого профилей).

До настоящего времени на железных дорогах Англии применялись напряженно армированные железобетонные шпалы, изготовленные в соответствии с британским стандартом 986 класса Е, который отвечал требованиям для условий главного пути лишь при ограниченных скоростях движения поездов в военное время.

При увеличении количества поездов и повышении их скоростей стала очевидной необходимость усовершенствования конструкции железобетонных шпал.

Поэтому сейчас для английских железных дорог разработаны типы шпал с упругими прокладками для применения их на главных путях класса А; при этом имелось в виду, что скорости, вероятно, будут повышены (нагрузка на ось составляет 35 т). Ведется изучение изоляционных свойств прокладок в условиях эксплуатации железнодорожных путей. Сохранение этих свойств является необходимым для обеспечения приемлемого срока службы шпал.

Одновременно проводятся опыты по пропитке бетона изоляционными составами.

На заводе фирмы «Штрангбетон» в Швеции применяют стенды длиной 30 и 85 м для изготовления свай, балок для покрытий промышленных зданий и других конструктивных элементов. Для армирования изделий применяют высокопрочную проволоку диаметром 2 мм, бетон марок 600 и 700 на гранитном гравии. Балки для промышленных зданий изготовляют, как правило, длиной 15—18 м, в отдельных случаях длиной до 30 м. Вес таких балок не превышает 15 т (исходя из мощности подъемно-транспортных средств). Балки больших пролетов рассчитываются на сравнительно небольшие полезные нагрузки, например балки пролетом 30 м могут нести нагрузки не более 900 кг/ пог. м.

Заводы фирмы «Шпанбетон» в г. Альфене на Рейне (Голландия) имеют стенды длиной 30 и 107 м, а также формы длиной до 12 м, которые могут воспринимать усилия от предварительного натяжения проволоки. Стенд длиной 107 м предназначен для изготовления свай; он находится на открытом воздухе, причем изделия не подвергаются пропариванию. Несмотря на относительно мягкий климат, в зимнее время стенд почти не работает; поэтому его производственная мощность используется только на 80—85 процентов.

На этом же заводе на более коротких стендах, находящихся внутри цеха, в специальной камере производится термообработка изделий. Ей подвергаются изделия длиной до 12 м с температурой обработки 40°.

Для изготовления изделий применяют быстротвердею-щий цемент и профилированную проволоку диаметром 5 мм и прочностью 16 кг/см2, дающие в этих условиях через 24 часа прочность бетона до 375 кг1смг.

Применяются также комбинированные конструкции из сборного напряженно армированного железобетона в сочетании с обычным монолитным. В Англии этот вид конструкций используется преимущественно для покрытий, состоящих из прямоугольных сборных балок, работающих совместно с железобетонными монолитными плитами.

В Лондонском аэропорту таким способом была возведена 21 тысяча м2 покрытий. В Голландии сооружаются мосты из сборных напряженно армированных железобетонных балок с уложенным между балками и над ними монолитным железобетоном. Арматура проезжей части мостов подвергается натяжению также и в поперечном направлении. При этом проезжая часть моста может работать как неразрезная балка благодаря тому, что отдельные ее элементы соединены друг с другом посредством напряженных поперечных пучков арматуры.

Небольшое, но заслуживающее внимания отличие английских методов конструирования таких сборно-монолитных конструкций от голландских состоит в том, что в Англии обычно применяются прямоугольные скобы (хомуты) для восприятия скалывающих усилий, возникающих в месте соединения монолитного железобетона с напряженными сборными железобетонными элементами, а в Голландии — спирали. В Голландии при проектировании, в противоположность Англии, не учитывается усадка монолитного бетона при сборно-монолитных конструкциях.

По опыту ГДР при сочетании монолитного бетона со сборными напряженными железобетонными балками допускается применять бетон одинакового состава.

Напряженно армированные конструкции, собираемые из готовых элементов на месте строительства с последующим обжатием готовых элементов напрягаемой арматурой, получили широкое распространение в Англии, Голландии и ряде других стран.

За последнее время этот метод применяется для получения неразрезных напряженных конструкций, которые в ряде случаев значительно более экономичны, чем разрезные.

Многочисленные примеры показывают, что конструкции, собираемые из готовых блоков, применяются как при малых пролетах, так и при больших — от 10 до 45 м. Такие конструкции использовались, например, при сооружении Лондонского аэропорта, перекрытии кинотеатра на острове Мальта, моста Фоли в Оксфорде и других работ во многих странах.

Стыки этих конструкций выполняются на растворе. Зачеканка стыков цементным раствором жесткой консистенции и заливка раствора под давлением себя оправдали. Непригодной оказалась лишь попытка заполнять раствором швы путем нанесения раствора на один из стыкуемых элементов с последующей надвижкой одного элемента на другой.

В Чехословакии из напряженного железобетона построено 250 автодорожных и 5 железнодорожных мостов. В Австрии построено 22 моста.

Все большее развитие получает изготовление напряженно армированных труб.

В Италии изготовляются напряженно армированные трубы до 4 м, причем отмечено, что напряженное армирование экономически эффективно для труб, начиная с диаметра в 1,5 м.

В Швейцарии разработана конструкция замкнутых арматурных пучков и внедрено новое оборудование для натяжения длинных пучков с последующей инъекцией раствора.

В Финляндии проведены испытания на огнестойкость напряженно армированных конструкций. Установлено, что эти конструкции недостаточно огнестойки, так как уже при температуре 200—300° было отмечено появление трещин.

Таким образом, в области изготовления напряженно армированных конструкций за рубежом можно отметить следующие направления:

1. Метод предварительного напряжения на стенде с применением высоких марок бетона и высокопрочной проволоки (струнобетон); этот способ особенно целесообразен при массовом изготовлении изделий относительно небольшой длины.

2. Метод последующего напряжения при помощи пучков высокопрочной проволоки или стержней арматуры высокопрочной стали. При этом успешно применяются конструкции из отдельных блоков, укрупняемых на месте строительства с применением предварительного напряжения. Последний способ достаточно перспективен для неразрезных конструкций, если их изготовлять не монолитными, а сборными, особенно для конструкций длиной свыше 12 м.

Сборные железобетонные конструкции, обычные и напряженно армированные, изготовляются за рубежом как на заводах, так и на полигонах. Часто полигоны входят в состав заводов и используются для производства продукции, не изготовляемой по разным причинам на заводах, а также конструкций или изделий большого веса. В случае необходимости полигоны используются и для расширения производства конструкций, изготовляе-

Мых в цехах. Во многих случаях полигоны организуются как самостоятельные временно действующие предприятия лишь на период строительства.

За рубежом на заводах производятся изделия различного, часто небольшого объема и веса, однако в ряде случаев, если позволяют условия транспорта и монтажа, там не останавливаются перед изготовлением тяжелых и боль-шегабаритных изделий. Так, например, завод в Слидрех-те (Голландия) изготовляет оконные переплеты для зданий ТЭЦ, размером 4X9 м и весом 9 т каждый. Завод «Костейн» в Англии выпускает сваи длиной 27 м, а завод фирмы «Конкрит Девелепмент» — колонны для промышленных зданий весом 14 т. Фирма «Камю» в Монтессоне (Франция) изготовляет крупные панели для жилых зданий размером 3,32×5,82 м, весом до 7 т.

При массовом изготовлении изделий на заводах обычно применяются металлические формы, хотя в отдельных случаях для этих целей используются формы из пластмасс, асбестоцементные и железобетонные матрицы; встречаются также и деревянные формы. В последнем случае они изготовляются очень тщательно, проолифи-ваются, а швы перед бетонированием изделий тщательно промазываются. Изделия, изготовленные в деревянных формах, достаточно точны по размерам, а формы используются многократно.

Для образования пустот в изделиях, кроме известных в СССР приемов, используются также другие способы. Например, на заводе фирмы «Конкрит Лимитед» (Англия) для образования овальных пустот в настилах применяют круглые резиновые вкладыши, на верхней и нижней поверхности которых укреплены стальные полосы, благодаря чему при нагнетании воздуха во вкладыш образуются овальные, а не круглые пустоты.

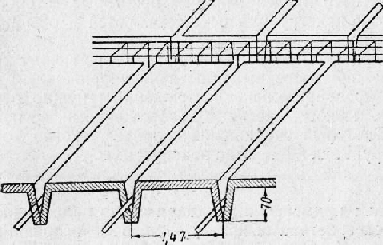

На заводе фирмы «Доумак» (Англия), где пустотелые настилы изготовляются на стенде и армируются натянутой проволок&й, для образования пустот применяется своеобразный проволочный каркас, состоящий из натянутых на всю длину стенда проволок, расположенных по периметру пустот и обмотанных широкой бумажной лентой (из гидроизоляционной бумаги). Указанный способ является очень простым, но связан с некоторым перерасходом бетона вследствие провисания бумажной обмотки между проволоками каркаса.

Арматура изготовляется с применением как сварных, так и вязаных каркасов. Для предварительно напряженных изделий заводского изготовления арматура обычно натягивается до бетонирования на стендах или на металлических формах. При производстве в полигонных условиях натяжение арматуры обычно осуществляется после бетонирования.

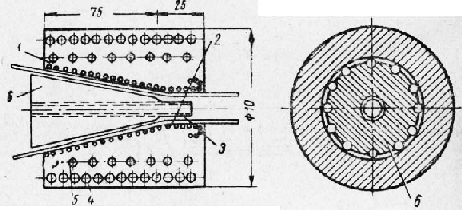

Стенды для-изготовления предварительно напряженных конструкций устраиваются различной длины. Так, например, на английских заводах фирмы «Конкрит Деве-лепмент» длина стендов составляет 75 м, фирмы «Ко-стейн» — 140 м. На указанных стендах в зависимости от длины изделий одновременно может изготовляться от 3 до 50 одинаковых элементов и более.

Заправка проволоки на стенде производится различными способами. Так, при армировании шпал на предприятиях английских фирм «Доумак» и «Костейн» проволока закладывается в бухтах на специальное устройство — моталку, передвигающуюся поперек стенда. Концы всех проволок, необходимых для армирования шпал, продеваются вручную сквозь анкерную плиту и закрепляются на тележке, которая протаскивается лебедкой по всей длине стенда, разматывая проволоку с бухт мотаЛки.

На ряде английских и французских заводов бухты с проволокой диаметром до 2,5 мм раскатывают вдоль стенда вручную, как, например, на заводе фирмы «Костейн» (Англия) и на заводе фирмы «Костоманья» в Ницце (Франция). Некоторые шведские и английские фирмы заготавливают длинные проволоки на зерстаке, расположенном вдоль стенда. Заготовленная проволока захватывается по обоим концам машинами для переноски пучков и натягивается настолько, чтобы ее можно было приподнять за концы. После этого машины перемещают пучок проволок поперек стенда на нужную линию. Проволоки, доставленные на стенд, вручную продеваются через отверстия анкерных плит.

В анкерных плитах проволоки закрепляются преимущественно парами при помощи стальных конусов или цилиндров, в которых имеются наклонные прорези. После закрепления проволоки в одной из анкерных плит противоположный конец, выступающий за вторую плиту, закрепляют на анкерном устройстве или на траверсе.

Натяжение производится парой переносных домкратов, отталкивающих от стенда траверсу, на которой закреплено большое число проволок, или натяжной машиной, передвигающейся поперек стенда и устанавливаемой против любой из натягиваемых линий. Натяжная машина «Сала» шведской фирмы «Маскин фабрик» снабжена домкратом, развивающим усилие в 60 т, и осуществляет одновременно натяжение целого пучка проволок.

Натяжные машины в ряде случаев снабжены домкратами, развивающими относительно небольшое усилие (порядка 4 т); в этих случаях происходит натяжение одновременно только двух проволок. Проволоки после натяжения закрепляются во второй анкерной плите тем же способом, как и в первой.

При последующем натяжении арматуры каналы, в которых располагаются арматурные пучки, создаются путем закладки остающихся в бетоне металлических трубок или за счет извлекаемых из бетона надувных резиновых вкладышей, а если позволяет форма элемента, то и посредством извлекаемых стальных стержней. Для этой цели иногда применяются и трубки из пластмассы.

Натяжение пучков ведется домкратами, а анкеровка чаще всего по способу Фрейсинэ конической муфтой и заклинивающим конусом, захватывающим сразу несколько (обычно 12) проволок, или в анкерных плитах (по 2—3 проволоки), плоскими клиньями, а также конусами и цилиндрами с наклонными желобками для проволоки. Однако существуют и другие способы анкеровки.

Все заводы железобетонных изделий за рубежом работают только на чистых (тщательно промытых) заполнителях нескольких фракций, включая мелкий щебень или гравий. Наряду с заполнителями для тяжелого бетона многие заводы используют также заполнители для легких бетонов (рейнскую пемзу, шлаковую пемзу, керамзит, горелые породы, кирпичный бой) и особо подобранные цветные заполнители для изготовления декоративных бетонов.

Некоторые голландские и западногерманские фирмы для придания лицевым поверхностям бетона повышенной долговечности и ускорения твердения бетона производят так называемое ократирование, то есть обработку изделий газом — четырехфтористым кремнием под давлением. Однако необходимо учитывать, что токсичность этого газа делает процесс опасным для работающих.

Железобетонные изделия, изготовляемые заводами и полигонами за рубежом, отличаются хорошим внешним видом и высоким качеством.

2. Опыт применения напряженно армированного железобетона во Франции

Более 40 процентов всех сборных железобетонных конструкций во Франции изготовляют напряженно армированными; при этом особенно большой удельный вес напряженно армированный железобетон составляет в мостостроении и крупнопанельном домостроении.

Наибольшее распространение получили два основных способа производства напряженно армированного железобетона:

1) при помощи предварительно натянутых струн и

2) при помощи последующего натяжения и заанкери-вания кабеля (арматурного пучка).

Способ предварительного напряжения посредством натянутых арматурных нитей применяется преимущественно для изготовления ответственных элементов сравнительно небольшого размера, производящихся большими сериями. Согласно этому способу арматура, уложенная в формы, схватывается соответствующими анкерами и натягивается на бетонном массиве, укрепленном в грунте, или распорками и траверзами. После натяжения арматуры формы наполняются вибрированным бетоном, который оставляют для затвердения, в случае надобности ускоряя этот процесс пропариванием. Затем натянутые нити отпускаются, стремясь возвратиться в прежнее положение, они благодаря своему сцеплению с бетоном сжимают его. Этот способ требует стационарного оборудования, почему он и применяется преимущественно на домостроительных заводах. Имеют распространение заводы и мастерские, производящие напряженно армированные железобетонные элементы, а также изготовляющие арматуру для предварительного напряжения в полигонных условиях.

Так изготовляются небольшие балки междуэтажных перекрытий, фундаментные сваи, а нередко и более значительные балки перекрытий или элементы каркаса.

При изготовлении железобетонных элементов путем последующего напряжения и заанкеривания арматурного кабеля (арматурные пучки) бетон заливается в форму после того, как в нее уложены предназначенные для натяжения кабели. Кабели изолируются от бетона трубками из тонкого кровельного железа. Можно также оставлять в бетоне трубки, в которые затем вводятся кабели. После того как бетон приобретает достаточную твердость, кабели натягиваются гидравлическими домкратами, опирающимися на бетон по концам элементов. Когда желаемое натяжение достигнуто, наружные концы кабеля заанкериваются соответствующим устройством (конической пробкой), передающим бетону силу натяжения кабеля. Пустота между кабелем и трубкой заполняется путем введения раствора под давлением (инъекцией).

Предварительное натяжение кабелями может применяться для всех ответственных конструкций. Этот метод более гибкий, чем метод предварительно натянутых арматурных нитей. Он позволяет придать кабелям наиболее выгодное направление и находит более широкое применение и при сборке предварительно заготовленных элементов, так как дает возможность осуществлять сборку с плотными соединениями.

Применение предварительного напряжения железобетонных конструкций обеспечивает ряд преимуществ, общих для всех случаев. Основными из этих преимуществ являются трещиноустойчивость, доброкачественность и экономия стали и бетона (сокращение веса стали на 70 процентов и бетона до 20 процентов).

Относительно трудной проблемой в сборном железобетоне является соединение элементов. В результате предварительного напряжения стык оказывается сжатым, и конструкция приобретает качества монолитной. Нет необходимости опасаться стыков даже в тех местах конструкции, где возникают наибольшие усилия. Швы могут быть толщиной лишь в несколько см и легко выполняются путем заливки. Поэтому в случае надобности сборные элементы можно заготовлять сравнительно малых размеров, удобных для транспортировки.

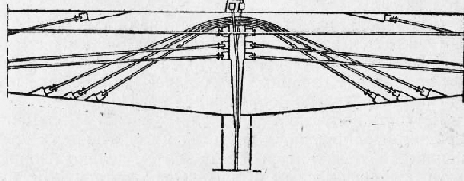

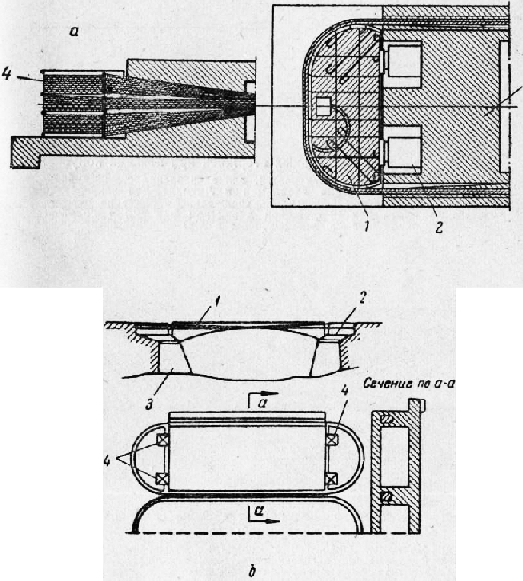

На рис. 1 показан стык предварительно напряженных кабелями балок, пропущенных над опорой через верхнюю часть балок, примененный при строительстве завода в Орлеане.

Напряжение строительных элементов при помощи предварительного натяжения арматурной проволоки получило особенно широкое распространение при изготовлении балок междуэтажных перекрытий жилых и общественных зданий.

Во Франции и других странах принято несколько типов междуэтажных перекрытий, отличающихся формой балок и видом наката.

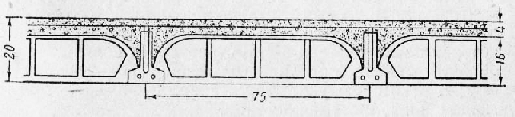

На рис. 2 показан разрез перекрытия, являющегося, по данным практики, наиболее экономичным.

По Т-образным балкам с предварительно напряженным армированием укладываются бетонные пустотелые блоки наката; вес таких балок составляет всего 27 кг на 1 пог. м.

Заполнение, заливаемое на месте, придает перекрытиям монолитность и обеспечивает сооружению поперечную

жесткость. Это устройство допускает удобную укладку гибкой стали сверху, создавая неразрезанную конструкцию. Отопительные трубки могут быть проложены в плите пола. Потолок обычно состоит из простого слоя штукатурки, пол может быть устроен по верхней части плиты любого вида.

Укладка перекрытия.производится очень быстро и требует минимального количества квалифицированной рабочей силы.

Для завода, изготовляющего такие балки, рациональным считается радиус обслуживания в 300 км.

В междуэтажных перекрытиях наряду с железобетоном во многих странах все большее применение получает предварительно напряженная керамика.

Легкость получения облегченных ячеистых элементов, хорошие изолирующие средства и способность легко сцепляться со штукатуркой и цементом делают обожженную глину прекрасным строительным материалом; в перекрытиях благодаря предварительному напряжению она из простого заполнителя превратилась в несущий элемент.

Керамические балки собираются из небольших элементов. Эти многопустотные элементы таврового профиля имеют по своей продольной оси глубокую выемку, которая после укладки в ряд требуемого количества их образует сплошной продольный желоб, используемый как форма, в которую укладывается арматура, затем натягиваемая и заливаемая бетоном.

Керамические несущие балки изготовляются шириной 19—20 см и высотой 18 см. На их полки укладываются полые керамические блоки наката. Иногда между балками и блоками наката предусматриваются зазоры, которые заливаются раствором. Этим обеспечивается монолитность, перекрытия (рис. 3). Поверх керамических перекрытий иногда устраивается монолитная плита.

Успешно применяются и сборномонолитные перекрытия, в которых стойки и главные балки выполнены из обычного железобетона, а второстепенные балки — заводского изготовления с предварительно напряженным армированием.

На рис. 4 дана схема междуэтажных перекрытий трехэтажного здания складов в Руане. Монолитные продольные балки в поперечном направлении опираются на

П-образные второстепенные балки с предварительным напряжением посредством арматурных кабелей, протянутых через всю длину пролета. Эти кабели уложены в продольные швы, образуемые между двумя соседними

Предварительное напряжение предоставляет в распоряжение конструкторов более простые и эффективные способы сборки и облегчает таким образом методы заводского или полигонного изготовления.

Исключительные преимущества дает предварительное напряжение при осуществлении сборных консольных конструкций.

Классическим примером этого типа являются навесы над трибунами стадионов, в которых предварительное напряжение в местах защемления консолей значительно сокращает количество бетона и вес стали. Предварительное напряжение облегчает также заводское изготовление каркаса.

Во Франции, как и в других странах, в самом принципе предварительного напряжения вс^ечаются две тенденции:

1) в предварительно напряженной конструкции не должно существовать напряжение на растяжение бетона, даже во второстепенных частях, таких, как раскосы, связи и т. д., чтобы гарантировать прочность такого бетона в отношении возникновения трещин:

2) растягивающие напряжения в бетоне допускаются до известного предела, причем некоторые второстепенные части конструкций осуществляются в обычном железобетоне.

Во Франции считают, что при выборе между железобетоном обыкновенным, частично напряженным и полностью предварительно напряженным нужно руководствоваться экономическими соображениями, за исключением некоторых специальных случаев, когда трещины в конструкциях абсолютно недопустимы.

3. Опыт применения предварительно напряженных железобетонных конструкций в Чехословакии

Большинство крупноразмерных предварительно напряженных железобетонных конструкций, нашедших применение в строительной практике Чехословакии, осуществляется с пучковым армированием. К ним относятся пролетные строения железнодорожных и автодорожных мостов, балки покрытий промышленных зданий длиной до 21 м, подкрановые балки, сборные арки, каркасы знаний и т. д.

Дальнейшая разработка и усовершенствование таких конструкций производятся на основе обширных экспериментальных работ.

При проектировании и изготовлении предварительно напряженных конструкций с пучковым армированием наиболее важными специфическими вопросами являются: способ устройства каналов в теле конструкции, метод натяжения пучков, конструкция анкерных устройств и способ последующего заполнения каналов раствором. По этим вопросам чехословацкими строителями найдены практически оправдавшие себя интересные решения.

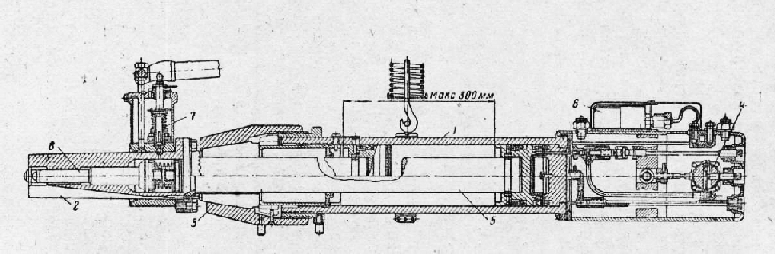

Для изготовления конструкций с пучковой арматурой промышленность Чехословакии выпускает серийные гидравлические домкраты двойного действия с ручным приводом, которые характеризуются следующими показателями:

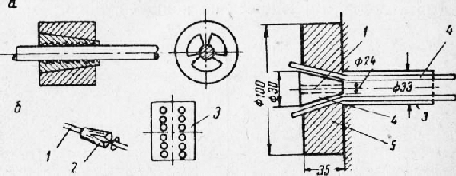

На рис. 5 изображен продольный разрез домкрата. Основной рабочий цилиндр предназначен для натяжения пучка с количеством струн до 11 штук. Концы проволок пучка укладывают в продольные желобки, предусмотренные на головке домкрата, и закрепляют в конической муфте, которую при этом завинчивают вручную до отказа. После этого домкрат упирается головкой в торец изготавливаемого элемента и включается основной гидравлический насос высокого давления. Масло, поступающее под давлением в цилиндр, вызывает перемещение основной части домкрата вдоль поршня и натяжение пучка. По достижении заданной силы натяжения, фиксируемой в атмосферах на манометре, основной насос выключают и включают малый гидронасос, который приводит в движение поршень. Последний запрессовывает до отказа стальную пробку в анкерную колодку, чем обеспечивается надежная заделка натянутого пучка на торце элемента. После этого снимается давление в обоих цилиндрах, отвертывается муфта и домкрат освобождается для натяжения следующих пучков.

Домкрат выпускается в комплекте с тележкой, на которой он перемещается в горизонтальной плоскости. При натяжении пучков домкрат подвешивается, чем обеспечивается возможность довольно легкого маневрирования с ним, несмотря на большой вес.

Следует отметить, что благодаря .объединению собственно домкрата с насосом получился механизм довольно сложной конструкции; поэтому в настоящее время разрабатывается новый тип более мощного тягового домкрата с отдельным насосом.

Для пучков применяется гладкая холоднотянутая углеродистая высокопрочная проволока диаметром от 4 до 7 мм с пределом прочности 140—170 кг/мм2. Проволока поставляется в мотках обычных размеров и подвергается выпрямлению при заготовке пучков. Нормированное относительное удлинение проволоки после разрыва в среднем составляет 2—3 процента.

Известны различные способы образования каналов в теле конструкции для размещения арматурных пучков. Для этой цели используются гладкие и гофрированные трубки из кровельной стали, оставляемые в конструкции, а также резиновые шланги и стальные цельнотянутые трубы, извлекаемые вскоре после бетонирования. Последний способ (с использованием труб) пригоден для образования прямолинейных каналов и находит применение в Чехословакии при строительстве предварительно напряженных мостов.

Из перечисленных способов только при гофрированных трубках получаются каналы с рифленой поверхног стью, что существенно важно для обеспечения надежного сцепления нагнетаемого в каналы раствора с бетоном конструкции; недостатками этого решения являются дополнительный расход стали на трубки, остающиеся в конструкции, и потребность в специальных механизмах для их изготовления.

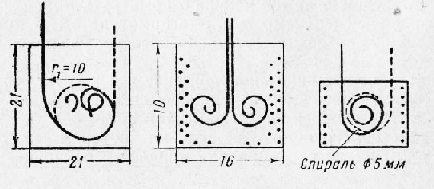

Оригинален и прост широко применяемый в Чехословакии новый способ образования каналов, свободный от перечисленных выше недостатков. Для этой цели используются сердечники, состоящие из круглого стального стержня диаметром 16—18 мм и длиной до 11 м, на которые надевается спираль из холоднотянутой проволоки диаметром 4,5 мм с пределом прочности 120—160 кг/мм2. Такие спирали — длиной до 11 м, с витками, примыкающими вплотную друг к другу, с внутренним диаметром на 1,5—2 мм больше диаметра стержня — изготовляются на метизных заводах. На концах стержня приварены коротыши диаметром 6 мм для закрепления спирали, которая располагается по всей длине стержня; к последнему с одного конца приваривается коротыш, обработанный на квадрат.

Сердечники обладают большой гибкостью, почему их легко расположить на пологой кривой заданного очертания. Перед укладкой в форму наружную поверхность спирали сердечника смазывают отработанным машинным маслом. Извлечение сердечника из затвердевшего бетона конструкции осуществляется посредством механизма, состоящего из электромотора, установленного на тележке, которая перемещается по рельсам. Вал электромотора, расположенный вдоль продольной оси конструкции, заканчивается втулкой с квадратным отверстием, кото рым механизм присоединяется к концу стержня сердечника. При пуске мотора стержень начинает вращаться, и присоединенная к нему на противоположном конце спираль благодаря люфту последовательно, виток за витком, наматывается на стержень, отрываясь при этом от бетона. После отрыва всей спирали ее свободный конец надевают на коротыш сердечника, электромотор переключают и дают стержню обратное вращение, в результате чего происходит вывинчивание сердечника из бетона и перемещение тележки с мотором по рельсам.

После извлечения сердечника в теле конструкции остается канал с хорошо выраженной рифленой поверх: ностью, образованной спиралью. Как указывалось выше, такая форма канала наиболее желательна. Извлечение сердечников может производиться через несколько часов после бетонирования. При вывинчивании сердечника из конструкции канал загрязняется, в нем остаются мелкие частицы бетона. Для того чтобы в последующем инъекти-руемый раствор имел хороший контакт с внутренней поверхностью канала, его очищают струей сжатого воздуха.

Сердечники такой конструкции используются многократно, без ремонта.

При изготовлении конструкций большой длины каждый канал образуется двумя сердечниками, которые закладываются с обоих торцов и короткой трубкой соединяются друг с другом в пролете.

Описанный способ образования каналов весьма целесообразен и должен найти применение в практике нашего строительства.

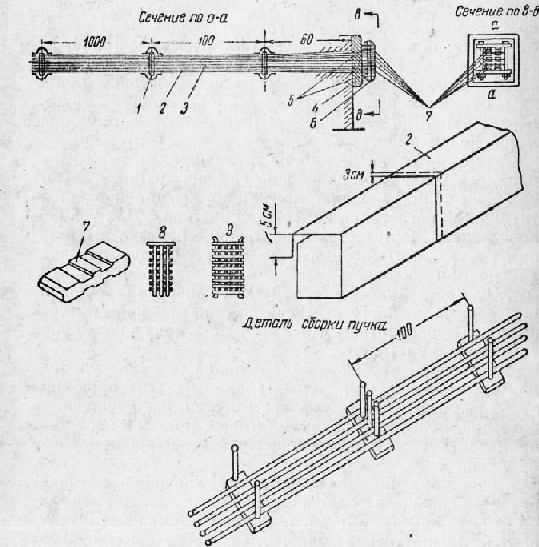

Для армирования конструкций обычно применяются пучки, состоящие из 5—11 проволок диаметром 4, 5 и 7 мм. Существенно важным фактором в обеспечении надежной работы такого предварительно напряженного элемента в сооружении является хорошая анкеровка пучков на опорах.

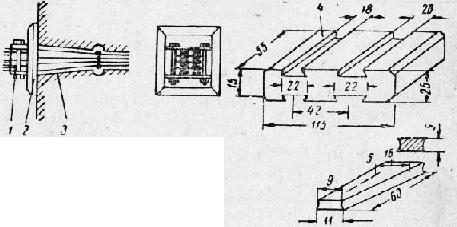

Широкое применение в Чехословакии нашел способ анкеровки пучков заклиниванием проволок в стальной плите посредством конической стальной пробки.

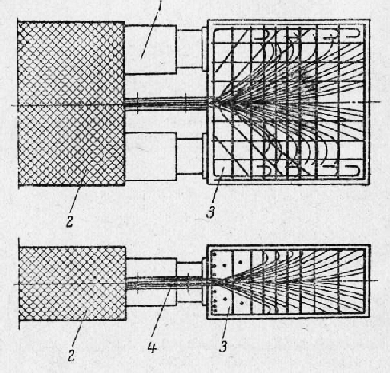

После размещения пучка в канале на его выступающие наружу концы надевают стальные анкерные плиты с коническими отверстиями до полного прилегания к торцовым поверхностям изготовляемого элемента. Концы проволок пучка располагают веерообразно и закрепляют в плитах стальными пробками, запрессовываемыми в отверстия плит вторым поршнем гидродомкрата.

Натяжение прямолинейных пучков производится с одного конца элемента; пучки, располагаемые по кривой, натягиваются с обоих концов элемента для снижения потерь предварительного напряжения от трения.

Для пучков из проволоки диаметром 4,5 мм применяются анкерные плиты толщиной 30—40 мм, а для более мощных пучков — из проволоки диаметром 7 мм, для пучков, используемых в мостостроении, — плиты толщиной 60 мм.

При натяжении арматурных пучков в бетоне под анкерами возникают высокие местные напряжения. Для их локализации на пучки надевают спирали из мягкой проволоки диаметром 5 мм, которые располагают в теле бетона конструкции в непосредственной близости от торцов. Длина такой спирали составляет от 30 до 60 см, а наружный диаметр — 10—12 см.

После натяжения и анкеровки пучков производится последняя технологическая операция по изготовлению предварительно напряженной конструкции, а именно: заполнение свободного пространства канала цементным раствором пластичной консистенции, который нагнетается насосом под давлением 8 ати. Инъекция раствора производится с одного торца конструкции и продолжается до тех пор, пока раствор не начнет выжиматься из противоположного конца канала. Такой порядок заполнения каналов успешно применяется в конструкциях длиной более 30 м, причем промежуточных выводов наружу каналы не имеют.

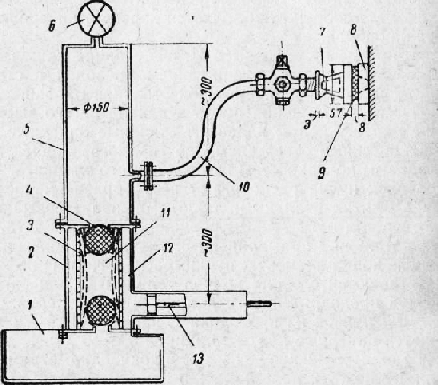

Схема насоса для заполнения каналов показана на рис. 132. Насос состоит из ванны для раствора, цилиндра с резиновой диафрагмой, всасывающим и нагнетающим клапанами, ресивера, электропривода с цилиндром и поршнем для подачи в цилиндр насоса воды, резинового шланга и инъекционной головки.

Резиновая диафрагма диаметром 100 мм имеет толщину стенок 7 мм. Клапаны оборудованы резиновыми шарами диаметром 70 мм. При подаче воды в цилиндр насоса диафрагма сжимается; после удаления воды во внутренней полости диафрагмы создается вакуум, который заполняется раствором.

Инъекционная головка состоит из вентиля, конического раструба и резиновой прокладки, обеспечивающей плотное примыкание раструба к стальному анкеру. Инъекционная головка во время работы насоса прижимается к торцу канала вручную. Раствор, заливаемый в ванну, имеет водоцементное отношение (В/Ц), равное 0,5. На заполнение канала раствором расходуется не более 2 минут. Прочистка насоса от раствора не сложна, так как имеется свободный и достаточно быстрый доступ ко всем узлам насоса, соприкасающимся с раствором.

4. Опыт применения предварительно напряженных железобетонных конструкций в Польше

Известно, что важнейшей задачей при изготовлении предварительно напряженных железобетонных конструкций является выбор способа натяжения и закрепления арматуры, а также передача сил натяжения арматуры на бетон. Эта задача может быть решена различно. При применении в качестве напряженной арматуры тонкой проволоки высокой прочности сила натяжения может быть передана на бетон посредством сцепления (струнобетон), но при больших диаметрах напряженной арматуры для ее анкеровки требуются специальные устройства.

В последнее время, когда предварительно напряженные конструкции находят все большее распространение, появилось много способов натяжения и анкеровки арматуры. Однако не все они рациональны и применяются на практике. В настоящее время в Польше используется несколько способов натяжения и анкеровки арматуры, отвечающих предъявленным к ним требованиям, причем при разработке приспособлений для натяжения и анкеровки арматуры используется опыт и зарубежных стран.

Для облегчения составления обзора применяемых способов анкеровки была произведена их классификация. В этой классификации способы анкеровки арматуры разделены на группы по принципу ее натяжения.

Согласно принятой классификации предварительное обжатие бетона можно проводить посредством сцепления (самозаанкериванйя) арматуры бетоном путем устройства крюков и петель, а также применяя различные анкерные приспособления (анкерные колодки, конусы и др).

1) Анкеровка арматуры посредством сцепления (самозаанкеривание)

Одним из простейших способов предварительного обжатия бетона является» обжатие бетона посредством сцепления его с арматурой. Такой способ применяется при использовании арматуры периодического профиля, а чаще всего тонкой высокопрочной проволоки (в струнобетонных элементах).

Применение этого способа для струнобетонных изделий возможно при проволоке малых диаметров (до 3 мм) и при бетоне высоких марок 400—500.

Арматура периодического профиля для армирования предварительно напряженных элементов может применяться и больших диаметров (5—30 мм).

Следует отметить, что струны с очень гладкой поверхностью в процессе их производства часто плохо очищаются от смазки, а при неправильном хранении подвергаются ржавлению, вследствие чего уменьшается величина сцепления. При испытаниях коротких предварительно напряженных элементов в момент их разрушения наблюдалось скольжение струн на участке длиной до 50—70 см.

При отпуске натянутых струн после затвердения бетона они заклиниваются вследствие утолщения их концов. Утолщение конца струны вызывает обжатие бетона. Поскольку утолщение концов струн вызывает растрескивание бетона на конце балки, то, чтобы избежать этого, следует на концах элементов применять более частую расстановку хомутов.

Способ обжатия бетона посредством его сцепления с арматурой является простым и не требует расхода стали на анкерные приспособления.

Применяются также искусственные способы закрепления струн и увеличения их сцепления с бетоном.

В Польше нашли применение два способа закрепления натянутых струн: путем устройства волнообразных концов и путем сплетения струн по две.

Сплетение струн производится непосредственно в металлургических цехах. Опытное применение сплетенных струн диаметром 2,5 мм, осуществленное экспериментальным заводом струнобетона в Жерани, показало, что они обладают не меньшей прочностью, чем обычные несплетенные струны, но лучше сцепляются с бетоном. Элементы, армированные сплетенными струнами, более трещиноустойчивы.

В последнее время в Польше и других странах ведутся исследования по применению арматуры, обладающей повышенной сцепляемостыо. Эта арматура имеет профилированную поверхность, что способствует увеличению ее сцепляемости с бетоном.

Заслуживает внимания применяемый в СССР способ повышения сцепления, а одновременно и увеличения прочности стержней из мягкой стали путем обработки их на стане конструкции Авакова, на котором круглым стержням путем сплющивания придается периодический профиль.

В Федеративной Республике Германии для напряженных конструкций применяется арматура овального сечения — «Сигма».

При применении для предварительно напряженных элементов круглой проволоки (струны) с гладкой поверхностью следует обращать особое внимание на чистоту ее, так как при изготовлении арматуры она покрывается маслом, почему перед отправкой с завода струны протравливают.

2) Анкерные крюки и петли

Анкеровка стержней круглого сечения в железобетонных элементах может осуществляться посредством устройства крюков на их концах. Такой способ может также найти применение и в предварительно напряженных конструкциях; обычный крюк годится для анкеровки стержней с допускаемым напряжением на растяжение до 2,4 тысячи кг/см2. Лучше применять изогнутый крюк, который употребляется при использовании стержней диаметром 26 мм при напряжении до 5 тысяч кг/см2.

При одностороннем натяжении пучка второй его конец можно закрепить в бетоне двойными петлями.

Удобно производить анкеровку стержней, применяя спиральную петлю; несколько таких спиралей изображено на рис. 7. Конфигурация спирали подобрана так, чтобы обеспечить на значительной длине минимальное давление на бетон.

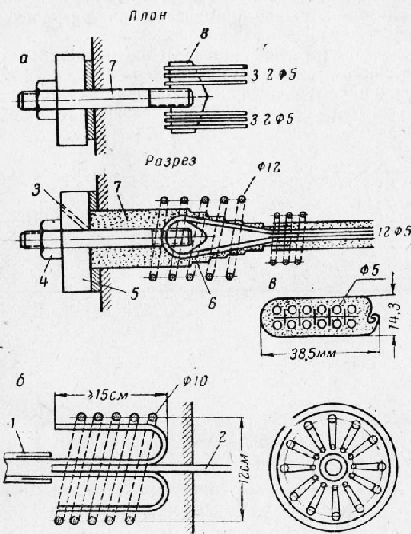

В Федеративной Республике Германии для предварительного напряжения железобетонных элементов зданий и мостов применяются арматурные пучки системы

«Леоба—Леонгардта». Закрепление конца пучка арматуры (с ненатягиваемого конца) по этой системе осуществляется путем устройства обычных крюков, закрепляемых в бетоне или блоках (рис. 8, а, б, в). Арматурные пучки заключают в кожухи из листовой стали. Вокруг крюков намотана проволока диаметром 10 мм из обычной стали, в результате чего образуется цилиндр диаметром 12 см. На конце пучка, где производится натяжение, устраивается стальной анкер, на который надеты петли, сделанные на концах напрягаемых стержней.

На анкер навинчивается болт для натяжения пучка. Натяжение производят специальным домкратом.

После нагнетания внутрь кожуха цементного раствора и его затвердения натяжной болт снимают и используют для натяжения следующих пучков. Для сохранности натяжения металлический сердечник, на который надеты петли струн, заделывают бетоном.

Пучки системы «Леоба—Леонгардта» состоят из 12 высокопрочных проволок диаметром 5 мм, которые размещены в кожухе в два горизонтальных ряда. Сила натяжения каждого пучка составляет 20—25 т.

Кожух пучка делают из листовой стали толщиной 0,25 мм волнистого профиля, что обеспечивает большую его гибкость и лучшее сцепление с бетоном.

3) Упорные блоки

Натяжение и закрепление арматуры путем устройства крюков и петель нашло применение при разработке нескольких типов анкерных блоков.

На рис. 9 показаны анкерные блоки системы «Грюн и Бильфингер» с силой натяжения пучка в 10 т. На рис. 10, а приведен анкерный блок системы «Леоба—Ле-онгардта»; такие блоки нашли применение в мостах больших пролетов.

Натяжение арматуры с применением анкерных блоков имеет ряд преимуществ:

а) группирование пучков по несколько штук вместе;

б) простота осуществления предварительного натяжения;

в) быстрота натяжения.

Предварительное натяжение с применением блоков на примере использования системы «Леобя—Леон-гардта», имеющей наибольшее распространение, следующее.

1) Устанавливают леса и опалубку для возводимой конструкции.

2) Бетонируют блоки, причем в них заделывают анкерные колодки, имеющиеся на концах пучков.

Блоки армируют обычной сталью для обеспечения передачи давлений на бетон от натянутых пучков.

3) В опалубку устанавливают кожухи из листовой стали, в которые укладывают параллельными рядами пучки, каждый из семи проволок диаметром 2—3—5 мм. Между рядами делают прокладку из листовой стали толщиной 1 мм.

4) После укладки всех рядов кожух сверху закрывают листовой сталью.

5) Производят бетонирование конструкции.

Через 3—6 недель после окончания бетонирования осуществляется натяжение арматуры домкратами, установленными в выемках блоков.

На рис. 11, б приведена схема пролетного строения моста, бетонирование которого производилось описанным выше способом. Пространство, образующееся между блоками и пролетным строением моста, после перемещения блоков домкратами заполнялось бетонной смесью. После затвердения бетона домкраты удалялись, и гнезда, в которых они помещались, также заполнялись бетонной смесью.

Недостатками описанного способа является необходимость изготовления пучков на всю длину пролетного строения, дополнительный расход арматуры на блоки и, наконец, группировка пучков, вызывающая появление редких, но крупных трещин.

4) Конические натяжные устройства

Конические натяжные устройства, так же как и клиновидные, основаны- на использовании трения, и их конструкция аналогична той, которая давно известна и применяется как при армировании отдельными стержнями, так и при армировании пучками.

На рис. 11, а, б показана анкеровка отдельных стержней арматуры составным конусом, закрепление отдельного стержня и пучка, состоящего из 12 проволок, система «Хейльман и Литман».

Удобно производить анкеровку арматуры неразделенным конусом. Этот способ анкеровки применен в Чехословакии при постройке нескольких мостов, а также в Польше при постройке моста пролетом 12 м и изготовлении балок длиной 16 м для цементного склада в Стшиб-нице.

Коническое металлическое приспособление требует большого количества стали, и поэтому его часто заменяют железобетонным (рис. 12). Такое приспособление состоит из железобетонного блока, изготовленного при помощи вибропресса и армированного тремя спиралями (внутренняя спираль выполнена из холоднотянутой проволоки02,5 мм), а также из бетонного конуса. В конусе забетонирована газовая трубка 8 мм, предназначенная для нагнетания раствора; поверхность конуса профилируется для лучшего закрепления напрягаемых стержней.

Коническое приспособление описанного типа широко распространено под названием системы «Фрейсине-Вайсс-Фрейтаг»; оно экономично, удобно и применяется дйя стержней диаметром до 7 мм, а также для пучков с большим числом проволок (до 18 штук).

5) Клиновидные приспособления

Клиновидные приспособления наряду с коническими являются достаточно широко распространенными. В Польше хорошо известно приспособление «Маньеля», разработанное в Бельгии (рис. 13). Приспособление это состоит из металлической опорной плиты и анкера в виде закрепляющих плиток с пазами, в которых заклинивается проволока. Каждая плитка служит для закрепления восьми стержней диаметром 5 или 7 мм. В Кракове такие плитки и клинья изготовляют в виде отливки из чугуна.

Типовой пучок арматуры, закрепляемый этим способом, состоит из 32 проволок, но можно изготовлять пучки и с другим количеством проволок.

В этом случае натяжению домкратом мощностью 5 г подвергаются одновременно две проволоки.

Недостатками описанной системы является то, что требуется значительный расход металла на анкерные устройства, велика трудоемкость анкеровки отдельных проволок и требуется особая точность расположения пучков.

6) Йриспособления для натяжения и анкеровки стержней больших диаметров

Наиболее часто натяжение стержней больших диаметров производится гайками.

В Польше, так же как и в ФРГ, распространено приспособление «Дивидаг», которое применяется в, мостовых конструкциях и в конструкциях промышленных зданий. Для стержня диаметром 26 мм из стали 90 требуется натяжение такой же силы, как и для пучка, состоящего из 12 проволок диаметром 5 мм из стали 165.

Стержни имеют на конце нарезку, служащую для захвата домкрата, а также для закрепления натяжения гайкой и контргайкой. Каждый стержень заключается в кожух из листовой стали, после чего пространство между кожухом и стержнем заполняется цементным раствором. Соединение отдельных стержней муфтами дает возможность строить мосты больших пролетов отдельным^ секциями без устройства коренных лесов.

При различных системах натяжения применяются следующие виды нарезок:

1) поршневой винт (применяемый при системе «Дивидаг») ;

2) болт с нарезкой, привариваемый к стержням крупного диаметра из мягкой стали;

3) наконечник, насаженный на стержень, и. другие.

Кроме того, натяжения стержней больших диаметров могут закрепляться конусным кольцом, состоящим из нескольких частей и зажимающих колец.

В Польше, так же как и в Швейцарии, применяется способ натяжения стержней натяжной муфтой, условно называемой ВВК. Этот способ позволяет сгруппировать большее количество проволок в пучки, устраивать натяжные головки из твердой высокопрочной стали и- анкеров-ку отдельных проволок с применением стальной анкерной плиты, а также закреплять пучок гайкой.

Основной частью приспособления является кольцо со стальной плитой внутри. Через отверстия в плите пропускается проволока (струны) 05 мм, которая закрепляется посредством анкерного устройства; на внешнюю нарезку болта надевается натяжная гайка.

Пучок арматуры состоит из 42 проволок05 мм, которые находятся на некотором расстоянии друг от друга; они располагаются вокруг стержня 0 1,5 см и связываются тонкой проволокой. Пучок заключается в кожух из листовой стали 0 60 мм.

Диаметр кожуха постепенно увеличивается, и к его уширенному концу приваривается плита размерами 220X220X20 мм.

Заготовленные струны пропускают через отверстия кольца таким образом, чтобы они выступали на 1 м. На концах струн при помощи машины с электрическим приводом делают специальные головки. Затем кольцо плотно придвигают к головкам и на пучок надевают кожух. Изготовленный таким образом арматурный пучок весом около 7,5 кг/пог. м укладывают в форму и окончательно фиксируют его положение в балке. После затвердения бетона пучки арматуры натягивают натяжным домкратом и по окончании натяжения заанкеривают гайкой.

Этим способом достигается равномерное натяжение всех пучков. Натяжение производят в несколько приемов. После окончания натяжения внутрь кожуха нагнетается (инъектируется) цементный раствор.

Способ ВВК применяется также при изготовлении мелких предварительно напряженных элементов, например оконных рам, предварительное напряжение осуществляется одним стержнем.

Конструкция приспособления, запатентованного под названием PZ (Поленский и Цельнер—Кельн), основана на ранее описанных принципах. Приспособление разработано в двух вариантах и предназначено для натяжения стержней из стали 165. В этом приспособлении натяжной болт извлекается после нагнетания раствора в кожух и применяется для натяжения других пучков.

7) Прочие приспособления, применяемые в Польше

Конусообразная (клиновидная) железобетонная анкерная колодка служит для закрепления арматурных пучков системы «Фрейсине» из проволок 05 мм. Предел прочности проволоки арматуры составляет 15—16,5 тысяч кг/см2-, одновременно можно натягивать 9, 10, 11, 12 проволок (рис. 140).

Анкерное устройство состоит из железобетонного блока и бетонного или стального заклинивающего конуса. Железобетонный блок и конус изготовляются из бетона марки не ниже 400.

Арматура блока состоит из трех спиралей. В железобетонный конус забетонирована газовая трубка диаметром 8 мм с внутренней нарезкой, в которую ввинчивается трубка для нагнетания цементного раствора. Для той же цели делаются отверстие и внутренняя нарезка в стальном конусе, который выполнен из стали повышенной прочности и закален.

Железобетонная конусообразная анкерная колодка и домкраты двойного действия для натяжения пучков арматуры разработаны и испытаны в Варшавском политехническом институте.

Конусообразная анкерная колодка особенно удобна для изготовления изгибаемых элементов. Она применялась при возведении нескольких мостов и промышленных объектов, запроектированных Бюро типовых проектов промышленного строительства Польской Народной Республики.

Конусообразная металлическая анкерная колодка предназначена для одновременного закрепления 6—12 стержней диаметром 5 мм. Колодка состоит из стальной плиты для натяжения одного или нескольких пучков арматуры и заклинивающего конуса.

При испытании конусообразной металлической колодки в Варшавском политехническом институте были исследованы конструкции домкрата, заклинивающего конус, и скольжение арматуры при натяжении. Величина одновременного скольжения стержней и конуса для данного типа анкерной колодки в среднем равна 3—6 мм, что должно учитываться при определении силы натяжения.

В целях экономии металла следует использовать для изготовления натяжных устройств отходы стали соответствующего качества.

В испытанных и уже принятых анкерных колодках для изготовления натяжных плит использовались старые вагонные оси, предназначенные для переплавки, а для изготовления клинообразных конусов — прутковая сталь. Эти материалы подвергались соответствующей механической и тепловой обработке. Точность устройства отверстий в плитах и конусах достигалась путем применения обычных измерительных приспособлений, имеющих точность до 0,01 мм, или особых шаблонов из листовой стали.

Плиты и конусы проверяются на твердость в плоскостях стыкования их со стержнями.

Конусообразная металлическая колодка применяется при изготовлении предварительно напряженных конструкций, армированных пучками. Особенно рекомендуется применение металлических колодок, при необходимости осуществить постепенное или временное натяжение ввиду легкости расклинивания и придания добавочного напряжения.

Из других приспособлений, применяемых в Польше, заслуживает внимания клиновидная анкерная колодка, пригодная для мостовых конструкций больших пролетов.

В результате испытаний клиновидных колодок в Исследовательском институте материалов и конструкций и Институте литейного дела в Кракове для применения в строительстве были приняты плиты с пазами и клиньями, отлитые из формовочного чугуна 21 М-30. Размеры плит и клиньев приняты согласно «Инструкции по производству и монтажу пучков».

5. Сравнительный анализ технических условий

По данным инженера Падюара (Бельгия), обобщавшего на Амстердамском конгрессе по сборному железобетону материалы, представленные Англией, Бельгией, США, Францией, Голландией и Италией, было установлено, что нормы различных стран сильно отличаются друг от друга как по величине допускаемых напряжений, так и по- величине напряженного состояния в момент отпуска арматуры.

Была отмечена чрезмерная осторожность, с которой в некоторых странах подходят к выбору эксплуатационных напряжений. Некоторые страны вообще не допускают при эксплуатации напряженно армированных конструкций возникновения растягивающих напряжений в бетоне, считая, что все растягивающие усилия должны восприниматься арматурой.

В результатеполучаются излишне тяжелые конструкции.

Проанализированные на конгрессе различные технические условия разных стран были составлены на основе детальных исследований и длительного практического опыта. Они отличались полнотой и содержали исчерпывающие материалы для проектирования. В то же время в технических условиях имеются большие расхождения по. одному и тому же вопросу.

В некоторых странах за прочность бетона принимается его прочность в 28-дневном возрасте, а в других странах — прочность в момент передачи на конструкцию эксплуатационных нагрузок. Для определения прочности на сжатие в одних странах испытываются кубики, а в других — цилиндрические образцы. Допускаемое напряжение в проволоке при натяжений определяется иногда как функция предела упругости, а иногда как функция предела прочности,

В технических условиях очевидно должны учитываться свойства применяемых материалов, климатические условия каждой страны и прочее, почему нельзя стандартизировать технические условия. В каждой стране можно, например, установить определенные приемлемые для данных условий коэффициенты запаса, но необходимо, чтобы методы определения этого коэффициента запаса были одинаковыми во всех странах. Следует применять одни и те же обозначения, стандартизовать показатели, характеризующие материалы. Должны быть стандартизованы технические условия на-стали, употребляемые для напряженного армирования.

Общей чертой расчетных норм является то, что до сего времени все расчеты ведутся по допускаемым напряжениям, а работа конструкции рассматривается в упругой стадии.

Пластические деформации материалов не учитываются, а во многих случаях при эксплуатации не допускается растяжение в бетоне.

В СССР уже с конца 30-х годов как для железобетонных, так и для напряженно армированных конструкций применяются расчеты по разрушающим нагрузкам и в полной мере учитывается проявление пластичности бетона при разрушении, то есть бетон и сталь используются значительно полнее.

Обращает на себя внимание то обстоятельство, что по советским нормам допускается отпуск напряжения арматуры с тем, чтобы напряжение обжатия не превышало 70 процентов прочности бетона к моменту осуществления предварительного напряжения.

6. Экономические преимущества напряженно армированного железобетона и области его применения

В сообщениях, сделанных на Амстердамском конгрессе, приведены некоторые данные об экономической и технической эффективности напряженно армированного железобетона. Несмотря на всеобщее признание, напряженное армирование в настоящее время еще мало распространено и составляет небольшой процент от общего объема железобетонных конструкций. Применение напряженного армирования при сооружении мостов, резервуаров, покрытий промышленных цехов, а также при изготовлении мачт и шпал все возрастает. В то же время точного учета фактической стоимости сооружений из напряженно армированного железобетона почти не ведется.

Поэтому судить об эффективности напряженно армированных конструкций приходится на основании сметных данных или отчетных сведений о стоимости сооружений в целом, вклютающих стоимость всех работ. Установление действительной стоимости часто осложняется тем, что низкая цена, заявляемая в зарубежных странах подрядчиком на конкурсе на весь строительный объект, объясняется в ряде случаев не столько технической калькуляцией, сколько конъюнктурными соображениями или результатом конкуренции.

В то же время в тех случаях, когда фирмы располагали необходимыми механизмами и оборудованием, а также квалифицированным персоналом, стоимость напряженно армированных конструкций оказывалась ниже, чем стоимость обычных железобетонных конструкций.

При выявлении эффективности сооружений из напря- женно армированного бетона должны учитываться не только прямые капитальный затраты, но и величина последующих эксплуатационных расходов, сокращение сроков строительства, трещиноустойчивость, огнестойкость, стойкость против атмосферных воздействий и т. д. Только учет в совокупности всех этих факторов позволяет правильно оценивать особенности напряженно армированных конструкций.

Прямые затраты становятся во многих случаях значительно меньшими благодаря резкому сокращению расхода арматуры и возможности вследствие повышения марки бетона уменьшить размеры сечения конструкций.

Однако стоимость арматуры напряженно армированного железобетона значительно выше стоимости того же количества арматуры обычного железобетона; по голландским данным, стоимость обычной стали в железобетонных конструкциях составляет 0,68 гульдена за 1 кг. При армировании конструкций пучками из 12 проволок диаметром 5 мм с последующим натяжением арматуры по системе Фрейсине стоимость с учетом оплаты патента и стоимости инъицирования раствора составляет в среднем 1,86 гульдена за 1 кг. Поэтому, несмотря на значительное уменьшение расхода металла, экономия обычно не превышает 15—25 процентов.

Одной из наиболее рациональных конструкций из напряженно армированного бетона являются мосты. Строительство таких мостов осуществляется во все возрастающем объеме.

Так, в такой небольшой стране, как Голландия, за период с 1949 года построено 105 мостов напряженно армированными железобетонными конструкциями.

Во Франции возведено более 300 мостов из напряженно армированного железобетона. Оказалось, что стоимость сооружения мостов больших пролетов при напряженном армировании ниже стоимости аналогичных мостов из обычного железобетона. В Англии, где во время войны было разрушено более 100 мостов, стоимость новых напряженно армированных мостов оказалась ниже, как при больших, так и при малых пролетах. Имеется много фактических данных, свидетельствующих о том, что строительство напряженно армированных мостов обходилось, дешевле, чем обычных железобетонных. ;

При сооружении покрытий промышленных зданий больших пролетов, выполненных из напряженно армированного железобетона, также достигается значительное уменьшение стоимости по сравнению с покрытиями из обычного железобетона.

Так, например, при возведении покрытий промышленных корпусов в Неаполе были применены напряженно армированные балки пролетом 20 м и при этом было достигнуто снижение стоимости на 30 процентов.

В Англии и Голландии некоторые фирмы специализировались на изготовлении напряженно армированных конструкций покрытий промышленных зданий, монтируемых из блоков заводского изготовления непосредственно на строительной площадке с применением последующего натяжения. Такие напряженно армированные конструкции по стоимости успешно конкурируют с железобетонными.

Столбы, мачты, сваи и сборные шпунты все в большем количестве изготовляются из напряженного железобетона.

Широко применяется заводское и полигонное изготовление железобетонных свай и шпунта. Не только длинные сваи, но и сваи средней длины все в большем количестве изготовляются из напряженно армированного железобетона.

На железных дорогах многих стран широко применяются напряженно армированные железобетонные шпалы. Однако эти шпалы обходятся дороже деревянных. Так, во Франции напряженно армированная шпала стоит 3 тысячи франков, а деревянная — 1,5 тысячи франков. Несмотря на это, учитывая значительно большие сроки эксплуатации (в 3—4 раза), во Франции изготовлено и введено в эксплуатацию 600 тысяч напряженно армированных шпал, а в Англии еще больше.

Во всех странах в большом количестве изготовляются из бетона и керамики напряженно армированные элементы для перекрытий многоэтажных зданий. Применение таких конструкций стало обычным явлением.

В Италии 16 предприятий изготовляют предварительно напряженные элементы для междуэтажных перекрытий. Ежедневный выпуск этих заводов обеспечивает устройство 22 тысяч м2 перекрытий. В настоящее время около 30 процентов междуэтажных перекрытий выполняется из напряженно армированного железобе-. тона.

Однако в жилищном строительстве напряженное армирование получило епщ недостаточное распространение.

Необходимо принимать во внимание и другие технические преимущества напряженно армированного железобетона, которые трудно учитывать в денежном выражении, но которые выгодно отличают напряженно армированные конструкции от конструкций из других материалов. Особо следует учитывать эксплуатационные качества: долговечность, трещиноустойчивость, а также возможность уменьшения сечения конструкций.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Производство напряженно армированных железобетонных конструкций за рубежом"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы