Строй-Техника.ру

Строительные машины и оборудование, справочник

1. Домостроительные полигоны

Изготовление сборных железобетонных элементов на полигонах получило настолько широкое распространение, что возникла идея организации домостроительных полигонов, изготовляющих полный комплекс деталей, необходимых для сооружения крупнопанельных бескаркасных домов. Опыт эксплуатации таких полигонов подтвердил возможность в течение круглого года, даже в условиях сурового климата, изготовлять на них все элементы сборных домов.

Домостроительные полигоны в весьма сжатые сроки были возведены в Магнитогорске, Ленинграде и Москве.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Домостроительные полигоны мощностью от 10 до 40 тысяч м2 жилой площади в год предусматривают стендовый метод изготовления изделий.

Большое значение при создании домостроительных полигонов, рассчитанных на изготовление разнообразных по назначению и архитектурной обработке элементов, имеет конструкция форм.

При стендовой технологии производства изготовление изделий для крупнопанельных домов производится непосредственно на бетонном подогреваемом стенде — площадке с гладко отшлифованной поверхностью..

На полигонах, о которых говорилось выше, бортовую оснастку изготовляли из сборных металлических и железобетонных элементов и в редких случаях, в виде исключения, из деревянных элементов.

Некоторые изделия изготовлялись в отдельных жестких неподвижных формах, состоящих из поддонов со шлифованной поверхностью и металлической бортовой сборно-разборной или откидной оснастки.

Конструкция форм определялась в зависимости от того, как формовалось изделие — фасадной плоскостью вниз или вверх.

Формование фасадной поверхностью вверх обеспечивало возможность легкого перехода от одной поверхности изделий к Apvrofl без перестройки технологии производства. Это обеспечивало также получение гладких внутренних поверхностей, дальнейшая обработка которых сводилась только к оклейке обоями. При формовании панелей фасадной поверхностью вниз, что вызывалось наличием профилей на панелях стен, приходилось заглаживать внутренние поверхности при помощи виброреек, а в ряде случаев и шлифовать их после твердения бетона или раствора.

Кроме того, фасадная поверхность изделий, соприкасающаяся с поддоном, требует дополнительной обработки для получения нужной фактуры с обнажением при этом декоративных заполнителей, а наличие на панелях различных по рисунку профилей приводило к увеличению числа форм и к неполноценному их использованию.

Необходимость выпуска массовой комплектной продукции потребовала разработки новых технологических решений организации производства на домостроительных полигонах с тем, чтобы сроки изготовления панелей и комплектации элементов на каждый этаж здания увязывались с объемами, сроками и технологической последовательностью монтажа.

Вместе с этим при проектировании домостроительных полигонов следует иметь в виду, что они могут работать в кооперации с другими предприятиями, получая от них столярные и слесарно-механические изделия, архитектурные детали, элементы лестниц, фундаментных блоков и другие детали и полуфабрикаты.

Номенклатура изделий, изготовляемых на полигонах для каркасно-панельных домов, включает элементы каркаса в виде стержней и детали заполнения в виде плоских плит и панелей.

Номенклатура изделий для бескаркасных крупнопанельных зданий включает только однородные элементы в виде панелей; в этом случае однородность продукции позволяет упростить изготовление деталей и резко сокращает число типоразмеров изделий.

Разрезка бескаркасных зданий на укрупненные элементы, соответствующие габаритам комнат, создает возможность повышения заводской готовности панелей стен и перекрытий и перенесения на полигон основной массы отделочных работ, что обеспечивает уменьшение трудоемкости послемонтажных работ, осуществляемых непосредственно на строящемся объекте.

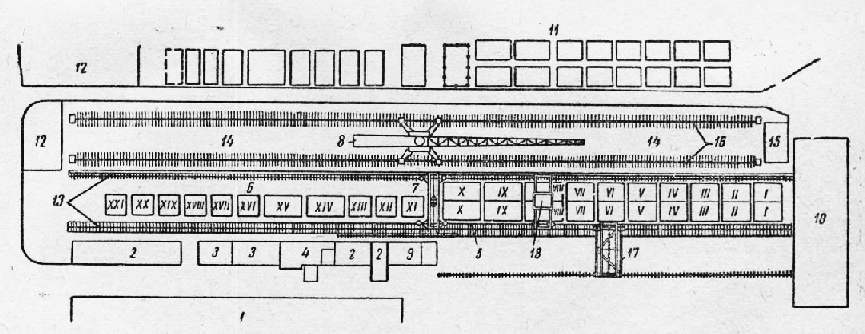

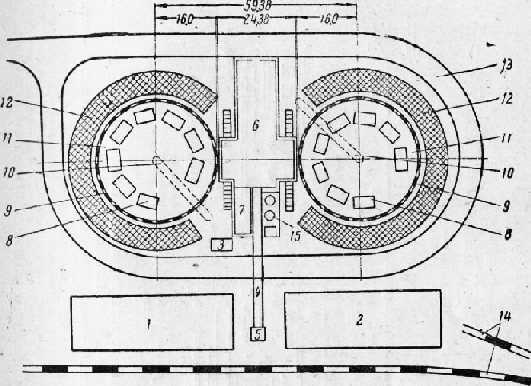

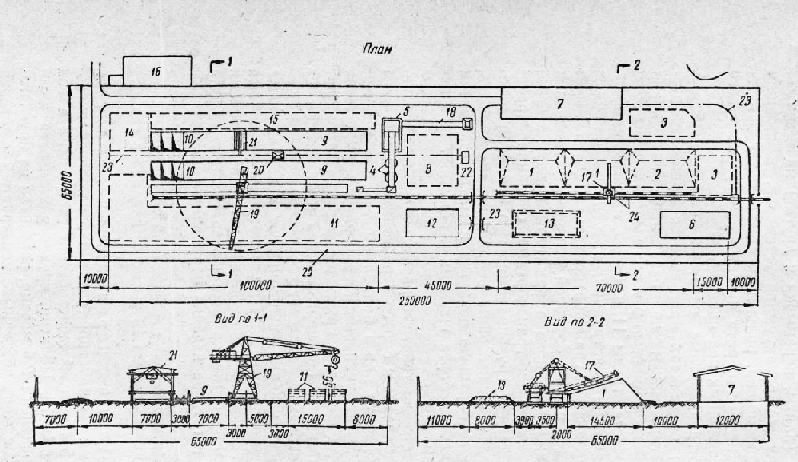

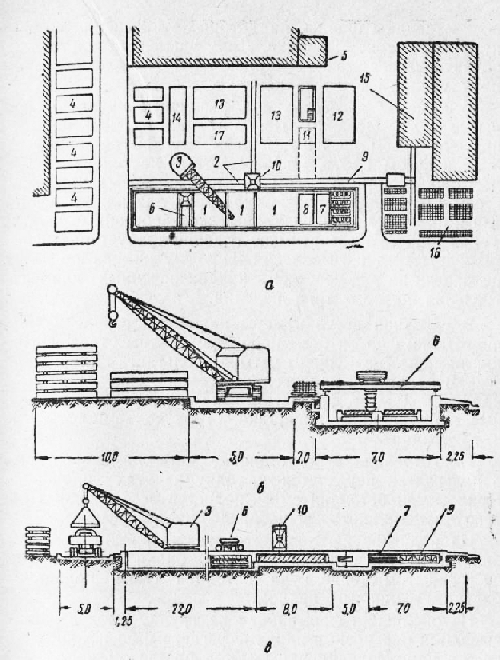

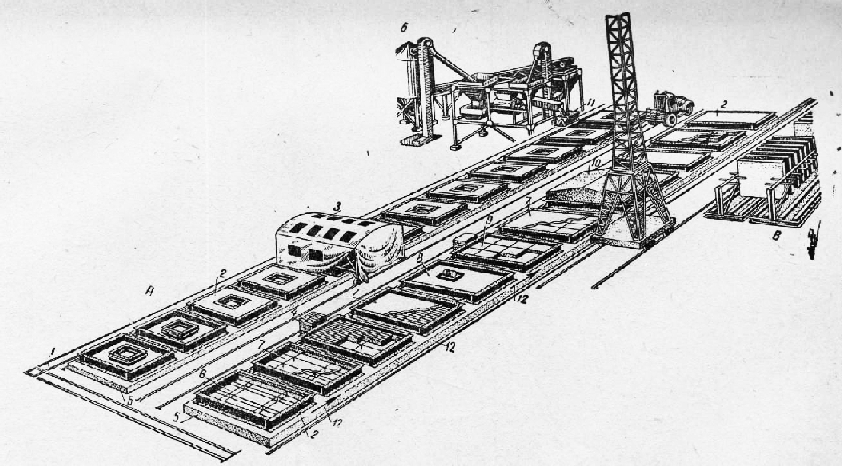

Для примера следует привести домостроительный полигон на Шелепихе производительностью в 10—12 тысяч мг изделий в год. Этот полигон предназначен 1 для изготовления комплектов изделий для строительства опытного жилого крупнопанельного бескаркасного дома, занимает участок размером 130X65 м (рис. 1).

На территории полигона размещены: формовочная площадка, основные сооружения, склады материалов, готовой продукции и закладных частей, проезды и площадки.

Технологическая линия полигона представляет собой ряд железобетонных днищ с шарнирно-прикрепленной к ним металлической бортовой оснасткой. Для термической обработки изделий в железобетонные днища заделаны регистры, соединенные с паропроводом. На полигоне освоено производство многопустотных и сплошных панелей перекрытий, внутренних и наружных стеновых панелей.

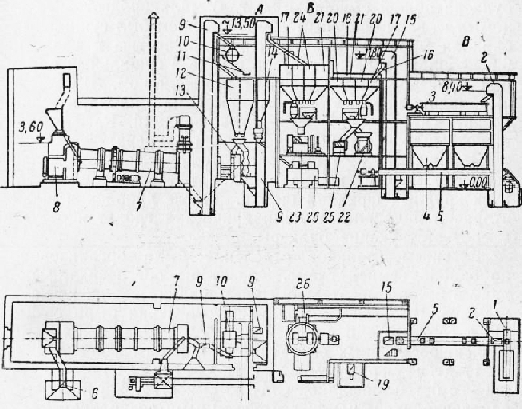

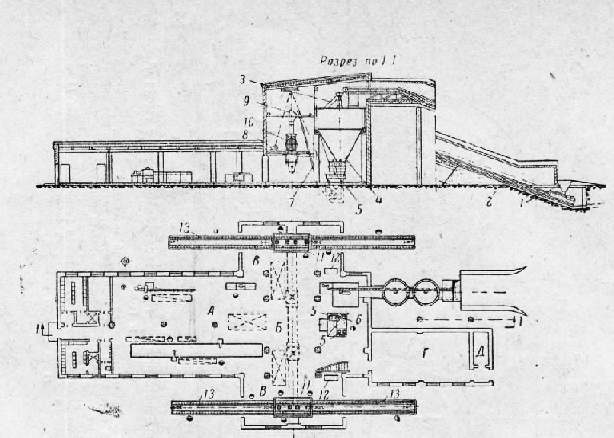

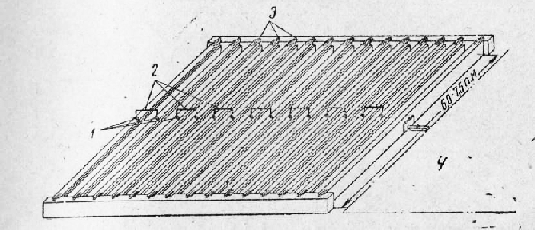

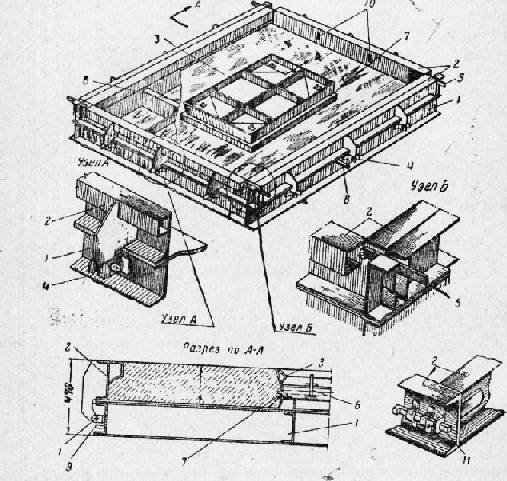

Бетоносмесительный узел (рис. 2), к которому примыкают участки хранения и подготовки заполнителей для бетона и склад цемента, обеспечивал приготовление бетонной смеси для всех изделий. На нем приготовлялись: шлакобетон марки 50 с объемным весом 1 250 кг/м3 для панелей наружных стен, что составляло 40 процентов продукции полигона; шлакобетон марки 100 с объемным весом 1 600—1 650 кг/м3 для панелей внутренних стен, что составляло 25 процентов продукции полигона; легкий шлакобетон марки 150 при объемном весе 1 750 кг/м? для плит перекрытий, что составляло 17 процентов продукции полигона; обычный тяжелый бетон марки 200—250 для изготовления лестничных площадок, маршей, сантехблоков, что составляло 13 процентов продукции полигона и декоративный белый бетон для фасадной фактуры наружных стен, что составляло 5 процентов продукции полигона.

Устройство склада заполнителей заключалось в сооружении асфальтированной площадки общей площадью 600 м2. К бетоносмесительному отделению заполнители подавались автопогрузчиком грузоподъемностью 1 500 кг.

Склад цемента представлял собой три металлических бункера общей емкостью 50 т. В шлакоподготовитель-ном отделении основным оборудованием был сушильный барабан марки СМ-45 производительностью в среднем 6,5 м3 шлака в час. Загрузка шлака в сушильный барабан производилась скиповым подъемником. Высушенный шлак подавался элеватором на цилиндрический грохот, где разделялся на пять фракций. Рассортированный шлак по течкам поступал в бункера.

В нижнем этаже шлакоподготовительного отделения была установлена шлакодробилка, обеспечивавшая пропуск крупных фракций шлака. После дробления шлак вторично подавался в цилиндрический грохот и оттуда в соответствующие бункеры.

Бетоносмесительное отделение было организовано по одноподъемной схеме. Элеваторы обеспечивали подачу в бетоносмесительный узел шлака, щебня, песка и цемента. В бетон ос меси тельном отделении были созданы в соответетвии с номенклатурой подлежащих изготовлению бетонных смесей три технологические линии:

1) для приготовления тяжелого бетона— с бетономешалкой СМ-158 емкостью 425 л, с весовой дозировкой цемента и объемными дозировками для воды, песка и щебня;

2) для приготовлениядекоративного бетона— с растворомешалкой СМ-21 емкостью 150 л;

3) для приготовления шлакобетона — с растворомешалкой С-209 емкостью 750 л, весовой дозировкой цемента и объемными дозировками для воды, пяти фракций шлака и песка.

Готовая бетонная смесь выдавалась через течки в съемный бункер, установленный на вагонеточную платформу. После заполнения бункера вагонетка перемещалась по путям, проходящим вдоль всей формовочной площадки до места изготовления изделий. Далее бункер с бетонной смесью подавался в поперечном направлении к месту укладки портальным краном или бетоноукладчиком.

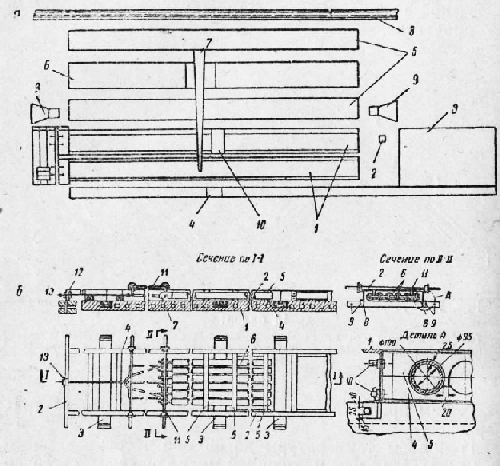

Изготовление крупных панелей на полигоне производилось в формах, расположенных на открытой площадке длиной 130 м и шириной 8 м (рис. 3). На ней размещались 23 формовочных места и, кроме того, имелась свободная полоса шириной 3,5 м и длиной около 70 м, на которой изготовлялись элементы лестниц, архитектурные детали, блоки фундаментов и стен подвала и т. п.

Каждая формовочная площадка разбивалась на три захватки, снабженные формами определенного назначения.

На первой захватке (рис. 3, посты XVI—XXI) размещались шесть форм, в которых изготовлялись панели наружных стен.

На второй захватке (рис. 3, стенды XI—XV) располагались пять стенд-форм, в которых изготовлялись панели внутренних стен. Стенд-форма представляет собой поворотный поддон с металлическими съемными бортами. После изготовления и надлежащей термообработки изделия поддон вместе с отформованной панелью поворачивался при помощи крана и закреплялся в положении, близком к вертикальному. В этом положении изделие снималось с поддона, что давало возможность избежать армирования панелей внутренних стен на усилия, возникающие при их кантовании.

На третьей захватке (рис. 3, стенды I—X) размещались десять стенд-форм для изготовления различных изделий, в том числе сплошных и многопустотных плит перекрытий. Каждая из этих стенд-форм рассчитана на одновременное формование двух плит перекрытия.

Формы и стенд-формы снабжены съемными колпаками — крышками, которыми накрывались при термообработке.

Пустоты в многопустотных плитах перекрытий образовывались при помощи металлических труб — вкладышей, проходящих сквозь отверстия в бортовой оснастке. Передний и задний борты собирались по вертикали из двух половинок. После укладки труб в вырезы нижних частей устанавливались верхние части бортов.

Извлечение труб производилось двухбарабанной лебедкой, соединенной системой полиспаста с кареткой, перемещающейся вдоль рамы. Крючья-захваты, которыми была снабжена каретка, позволяли зацеплять н вытаскивать пакет из девяти труб-вкладышей.

Вдоль всей формовочной площадки перемещался портальный кран грузоподъемностью 5 т; кран обслуживал операции по изготовлению панелей на первых двух захватках формовочной площадки. Подача и распределение бетонной смеси на третьей захватке производились при помощи бетонораздатчика. Операции по доставке труб-вкладышей и другие операции при изготовлении изделий «а третьей захватке осуществлялись при помощи пятитонного башенного крана БКСМ-14 с вылетом стрелы 30 м, пути которого располагались параллельно формовочной площадке. Этим же краном подзывалась бетонная смесь в бункеры в периоды, когда по тем или иным причинам не работал бетонораздатчик.

Паропровод и конденсатопровод проходили в утепленных каналах вдоль формовочной площадки. Отводы их соединялись с регистрами, заложенными в поддонах форм и стенд-форм, и снабжались вентилями для регулирования температуры подогрева изделий в процессе их термообработки. Средний расход пара на полигоне составлял около 1 ООО кг в час.

Арматурная мастерская обеспечивала механизированное изготовление всех видов арматурных сеток и каркасов. Арматурные сетки, предназначенные для многопустотных панелей, сваривались на опытном станке конструкции ВНИОМС и ЦНИЛ-3, изготовлявшем сварные сетки любой длины и ширины до 4 м; станок обслуживался тремя рабочими и обеспечивал за смену сварку до 800—1 000 м2 широких сеток.

Для сокращения времени на укладку арматуры в формы на полигоне производилась предварительная комплектовка арматурных заготовок.

Стеновые и перегородочные панели хранились на складе и перевозились на строительную площадку в вертикальном положении.

На складе готовой продукции стеновые панели хранились в специальных кассетах, позволявших закреплять их в вертикальном положении. Кассеты представляли собой устои из металла или дерева высотой 2,2 м, расположенные на расстоянии, равном длине панелей. На верхнем поясе устоев кассеты имелись откидные трубчатые закрепы (в металлических кассетах) или отверстия для пропуска штырей (в деревянных кассетах), при помощи которых панели закреплялись в вертикальном положении. Для сохранения рельефа на фасадной поверхности панелей наружных стен их перевозка осуществлялась в строго вертикальном положении.

Плиты перекрытий снимались со стендов, хранились на складе и транспортировались в рабочем, горизонтальном, положении. Для того чтобы избавиться от необходимости вводить добавочную арматуру на усилия, возникающие при подъеме плиты, ее поднимали при помощи специальной самобалансирующейся траверсы.

Хранение лестничных маршей, площадок и санитар-но-технических блоков ка.к достаточно жестких элементов осуществлялось в штабелях или на стеллажах, а перевозка —на обычных бортовых автомашинах.

Все операции, связанные со съемом готовых изделий с форм, установкой на складе, внутрискладскими перестановками и погрузкой на транспортные средства, осуществлялись башенным краном БКСМ-14.

Отделка и ремонт панелей наружных стен выполнялись на специальной площадке, оборудованной утепленным помещением и несколькими переносными теплыми крышками.

Некоторая часть плит перекрытий испытывалась на прочность и жесткость, для чего между путями башенного крана был установлен испытательный стенд, представлявший собой помещение в виде четырех утепленных стен, равное по размерам плите перекрытия. Стенд закрывался испытываемой плитой и использовался как место для ремонта потолочной поверхности перекрытий при обнаружении на ней раковин.

Стеновые панели перевозились на строительную площадку на специальном полуприцепе — панелевозе, плиты перекрытия перевозились на обычном трайлере.

Изготовление панелей на полигоне производилось круглый год в две смены с использованием третьей смены для подготовительных и ремонтных работ.

С каждого формо-места на описанной площадке можно снимать 200—230. изделий в год. При этом продолжительность цикла изготовления изделия принимается летом в одни, а зимой в двое суток.

При применении ускорителей твердения обычного и быстротвердеющих цементов, а также мокрого вибропомола цемента длительность цикла изготсалеМия панелей может быть сокращена, а следовательно, соответственно увеличено и количество циклов в год, приходящихся на одно формо-место. Указанное выше расчетное количество циклов в год практически было достигнуто на экспериментальном полигоне без применения быстро-твердеющих цементов и ускорителей твердения.

Большое влияние иа ускорение твердения бетона оказывают общее термическое сопротивление и герметичность крышек, примененных для укрытия изделий во время термообработки.

Установленные на полигоне башенные и портальный краны обеспечивают выпуск 12 тысяч м3 изделий в год при условии работы башенного крана в летнее время в три смены и с отнесением к третьей смене всех операций по погрузке готовых панелей на транспорт, перемещению готовой продукции на склад, уборке полигона и т. п. Укладка бетона на третьем участке формовочной площадки производится бетоноукладчиком.

На одном формо-месте предусматривается изготовление различных типоразмеров изделий, что достигается либо перестановкой бортовой оснастки, либо сменой съемной формы.

Опыт производства панелей выявил возможность более экономичной компоновки полигона. Проект опытного полигона на Шелепихе создавался по ходу его строительства. В процессе проектирования не были учтены отдельные технологические требования, выяснившиеся в период эксплуатации и освоения производства.

В настоящее время созданы новые проекты полигона с той же производительностью.

Генеральный план полигона разработан в двух вариантах. Первый предусматривает обслуживание стендовой площадки двумя козловыми кранами с пролетом 11,3 м и двумя консолями с вылетом по 4,2 м и расположение складов готовой продукции в зоне действия портальных кранов. Второй вариант рассчитан на обслуживание стендовой площадки тем же портальным краном, а склада готовой продукции и процессов формования панелей наружных стен — неподвижным башенным краном УБК-5-49 с длиной стрелы 27,5 м. По второму варианту склады готовой продукции располагаются в торце полигона. При таком расположении складов сокращается общая длина всех коммуникаций на полигоне.

В проекте предлагается технологическая компоновка бетонорастворного узла по партерной (наземной) схеме, как отвечающей всем технологическим и эксплуатационным требованиям и наиболее простой.

По проекту в бетонорастворном узле должны быть установлены две растворомешалки легкого бетона С-209 производительностью 7,5 м3 в час»

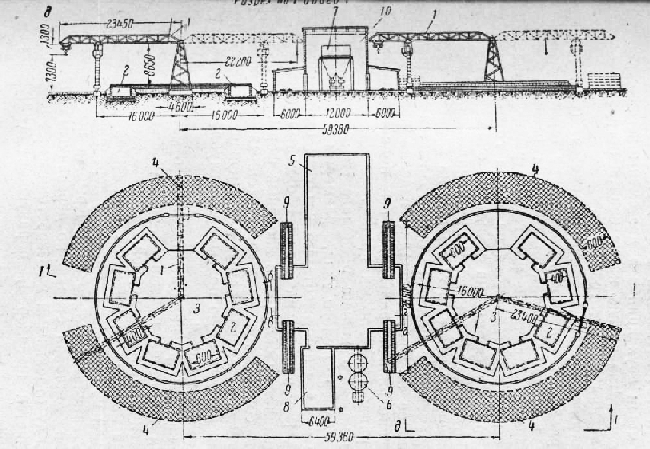

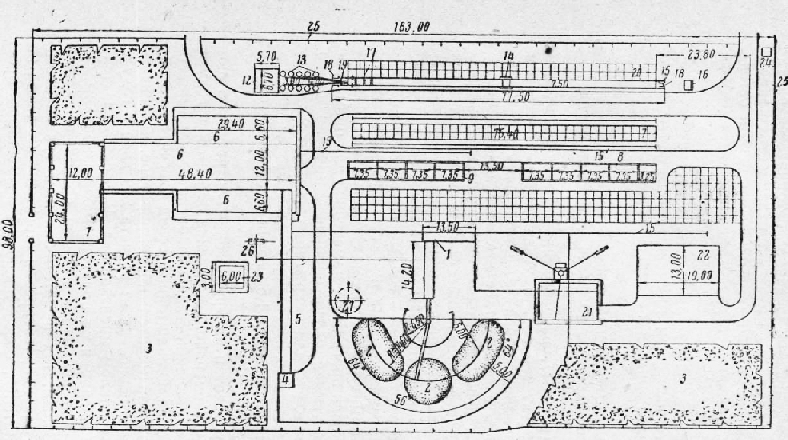

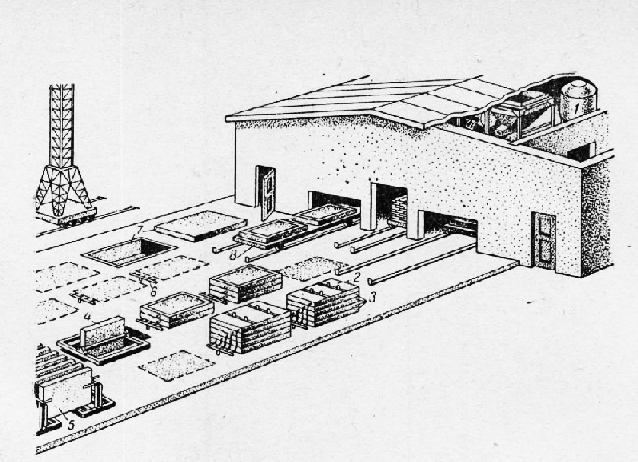

Интересен опыт созданного в Москве Хорошевского домостроительного комбината по изготовлению конструкций жилых домов в кассетных формах системы инженера В. П. Лагутенко (рис. 69).

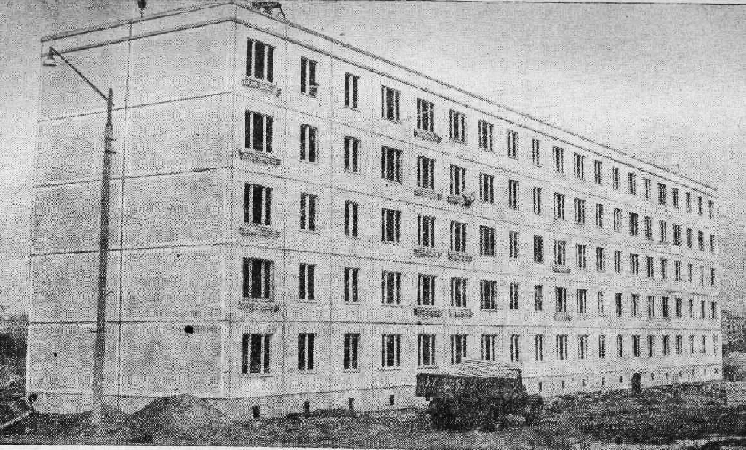

Как известно, в 1958 году в девятом квартале Новых Черемушек (Москва) по проекту члена-корреспондента Академии строительства и архитектуры СССР В. П. Лагутенко был построен крупнопанельный жилой дом. Благодаря принятой В. П. Лагутенко рациональной конструкции тонкостенных железобетонных панелей было достигнуто значительное снижение стоимости и трудоемкости возведения дома. Несмотря на то что здание целиком выполнено в сборном железобетоне, расход последнего на 1 м2 жилой площади в два раза меньше, чем в обычном кирпичном доме, а вес уменьшился в три раза. Иначе говоря, вес крупнопанельного здания, приходящийся на 1 м2 жилой площади, равен всего 0,875, а сметная стоимость 1 м2 жилой площади (без наружных работ и коммуникаций) составляет 897 рублей.

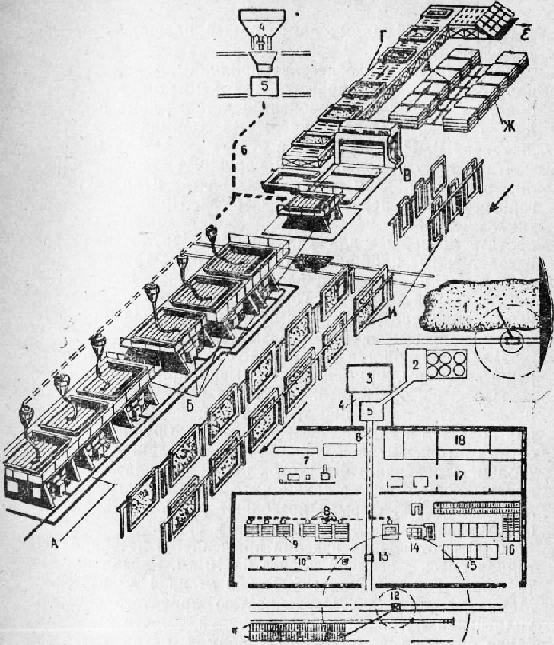

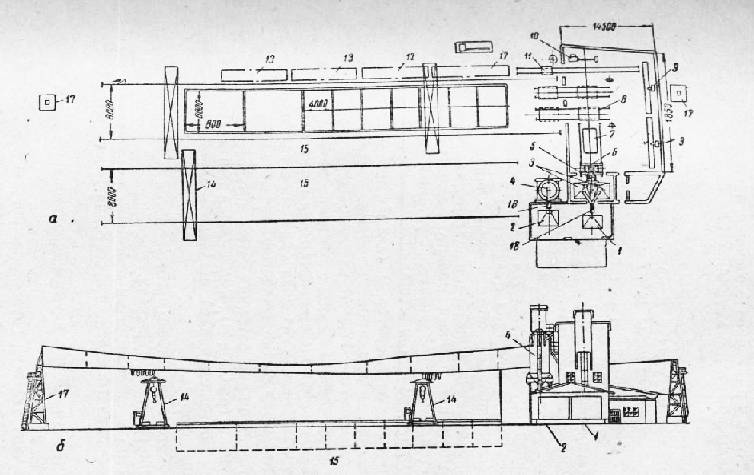

Учитывая положительный опыт строительства, Мос-горисполком принял решение об организации заводского производства домов из тонкостенных железобетонных панелей и постройке в 1958—1959 годах в районе Хорошевского шоссе — Мневники 20 пятиэтажных домов этого типа. Производство комплектов деталей для таких домов организовано на Хорошевском домостроительном комбинате (рис. 4). Здесь уже в августе 1958 года началось производство комплектов деталей. Комбинат рассчитан на ежемесячный выпуск комплектов деталей для 4—5 пятиэтажных 60-квартирных жилых домов, жилой площадью 1 775 м2 каждый. Это составляет 48—55 жилых домов общей площадью до 100 тысяч м2 в год.

Основные технологические принципы, заложенные в проект- организации производства домов на этом комбинате, следующие: 65 процентов деталей дома изготовляется в вертикальных кассетных формах по методу инженера В. П. Лагутенко, а остальные детали (фундаментные плиты, цокольные и наружные стеновые панели, а также панели лестничных клеток и другие) — в горизонтальных передвижных формах. Применение вертикальных кассетных форм позволяет значительно сократить потребные для размещения оборудования производственные площади, а также затраты труда на изготовление и отделку панелей. Изделия получаются максимальной заводской готовности с точно установленными закладными деталями и минимальными допусками по геометрическим размерам.

Для производства деталей дома отсутствуют пропарочные камеры, применяемые обычно – при изготовлении железобетонных деталей. Тепловая обработка изделий производится паром при температуре 95—100°, для чего пар подается в так называемые «паровые рубашки» кассетных и горизонтальных форм. Малая толщина изделий (толщина вертикальных стенок наружных панелей 3 см, внутренних — 4 см), а также интенсивный прогрев изделий в закрытых формах позволяют резко увеличить их оборачиваемость — до 4 оборотов в сутки.

Для изготовления изделий применяется песчаная бетонная смесь .с осадкой конуса 6—10 см. Расход цемента марки 500 составляет 600—650 кг на 1 мг изделий. Марка бетона — 200. Особенностью принятого способа уплотнения бетонной смеси является то, что вибрирование смеси в вертикальных формах осуществляется через арматурный каркас при помощи специально сконструированных вибронасадок. Такой способ вибрирования обеспечивает большую степень уплотнения бетонной смеси, значительно-снижает потребную мощность вибраторов и эбеспечивает длительный срок эксплуатации форм.

В отличие от существующей практики на комбинате изготовляются все без исключения детали жилого дома. Предусмотрено, что монтаж жилых домов будет осуществляться без промежуточных складов, непосредственно

С транспортных средств. Установлены календарные сроки- на выполнение работ нулевого цикла каждого до-ма_15 месяца, на монтаж здания—1 месяц; на отделочные работы—1,5 месяца; таким. образом, общая продолжительность строительства составляет 4 месяца.

В состав основных цехов Хорошевского домостроительного комбината входят: механизированные склады цемента, бетоносмесительное отделение, главный произ- * водственный корпус с арматурным, формовочным и отделочным отделениями, склад для хранения запаса готовых изделий на два дома и др.

В формовочном отделении установлено семь раздвижных кассетных форм: четыре из них предназначены для изготовления внутренних несущих стеновых панелей (по 6 штук в каждой), две —для изготовления ребристых панелей перекрытий (по 8 панелей) и седьмая форма — для изготовления комплекта лестничных маршей и площадок.

Использование таких кассетных форм обеспечивает, помимо перечисленных выше преимуществ, получение изделий наиболее экономичных двутаврового, таврового и ребристого сечений и полную механизацию раздвижки и оформи кассет гидравлическими механизмами. Кроме того, большая жесткость коробчатых стенок кассет исключает применение стяжных болтов и обеспечивает более точные геометрические размеры изделий, а также снижение трудоемкости сборки кассет.

Процесс изготовления панелей в вертикальной кассетной форме сводится к следующему. После очистки и механизированной смазки поверхностей кассет, находящихся в раздвинутом состоянии, устанавливают готовые арматурные каркасы и закрепляют закладные детали. Положение первых фиксируется посредством небольших деревянных прокладок, а положение вторых — путем скрепления их специальными болтами с кассетой. Затем гидромеханизмом сдвигают кассеты, устанавливают вибронасадки, закрепляя их на концах арматурных сеток панелей, и включают обогрев формы.

Приготовленная смесь по металлическому бетоноводу посредством сжатого воздуха подается в гасители давления и далее по гибким шлангам сразу во все кассеты формы. Одновременно включаются вибронасадки.

После заполнения формы и уплотнения бетонной смеси устанавливают крышки на верхние грани панелей.

После окончания тепловой обработки изделий кассеты раздвигают, и готовые панели при помощи мостовых кранов и передаточных тележек подают на стенды отделочного отделения. Здесь устраняют мелкие дефекты, проверяют качество панелей и направляют их на склад готовой продукции.

Как указывалось выше, ряд деталей—наружные стеновые, цокольные и фризовые панели, »а также кровельные утепленные панели и другие — изготавливается в горизонтальных передвижных формах, обогреваемых паром. На приводном рольганге, где передвигаются формы, производится их очистка и смазка, укладка облицовочной ковровой мозаики (плиток, наклеенных на лист бумаги), установка арматурных каркасов и оконных блоков, укладка слоя бетонной смеси, а также плит пенокералита или пеностекла.

Заполненные формы подаются на вибростол, где при помощи бетоноукладчика производится укладка бетонной смеси в ребра панелей и верхнего слоя. Далее формы с изделиями мостовым краном подаются в зону тепловой обработки. Здесь их устанавливают одна на другую и подключают к паровым магистралям.

Пройдя тепловую обработку, форма краном переносится на кантователь. Здесь изделия распалубливают, затем устанавливают на тележку и подают на склад или в отделочное отделение, а форма возвращается на рольганг формовочного отделения.

Потребные производственные площади составляют всего 4 100 м2, а расход металла на основное формовочное оборудование — 548 г. Капитальные вложения, потребные для изготовления деталей на 1 м2 жилой площади, составляют 180 рублей, а затраты труда производственных рабочих соответственно — 0,56 человеко-дня. Такая технология изготовления конструкций дома В. П. Лагутенко представляет собой большой шаг вперед в деле снижения трудоемкости возведения жилых домов. Изложенная технология изготовления конструкций кассетным способом может быть использована при организации производства аналогичных конструкций в условиях полигонов, под навесом, в южных районах СССР,

2. Полигон по изготовлению панелей кассетным способом конструкции института «Гипростройиндустрия»

Институтом «Гипростройиндустрия» совместно с работниками научно-исследовательских институтов жилища и строительной физики и ограждающих конструкций Академии строительства и архитектуры (АСиА) СССР разработана конструкция крупнопанельного дома с внутренними стенами и перекрытиями из плоских беспустотных панелей. Одновременно создана технология изготовления сборных элементов этого дома в вертикальных кассетных формах.

Интересной и принципиально новой особенностью проектирования явилось создание конструкций дома в тесной увязке с технологией их изготовления и монтажа. Чертежи дома и чертежи технологического оборудования .были выпущены одновременно;

В технологии изготовления, а также в конструкциях самого дома был предусмотрен ряд новых решений, которые нуждались в опытном опробовании и отработке.

В частности, предстояло установить эффективность кассетных форм, отработать технологию изготовления многослойных панелей наружных стен с минераловатным утеплителем, проверить возможность изготовления лестничных маршей складчатой конструкции в положении «на ребро». Возникло также много других технических вопросов, ответы на которые можно было получить только путем эксперимента или на практике.

С этой целью на полигоне завода дробильно-раз-мольного оборудования в Выксе (Горьковская область) в течение 1957—1958 годов было проведено опробование нового комплекса технологического оборудования, изготовленного этим же заводом.

В 1958 году завод дробильно-размольного оборудования выпустил серию комплектов оснастки. В частности, таким оборудованием оснащены завод № 12 «Глав-моспромстройматериалов», завод «Стройдеталь» (Люберцы), заводы в Горьком, Вильнюсе и других городах.

На предприятиях Жданова, Кемерова, Сталинска и Куйбышева изготовляются около 100 комплектов оборудования различной производительности (от 25 до 100 тысяч ж2 жилой площади в год).

Опыт организации полигона и монтажа дома из пане лей, изготовленных кассетным способом, представляет несомненный интерес.

Экспериментальный дом, сооруженный в Выксе,— четырехэтажный, 64-квартирный; общая жилая площадьдома 1 988 ж2. Шаг поперечных внутренних стен 3,40 й 2,65 м\ пролет в осях продольных стен — 5,76 м, высота этажа — 2,65 м (в свету).

Дом монтируется из панелей размером «на комнату»; максимальный вес элементов 5 т. Несущими являются как продольные, так и поперечные стены.

Наружные стены — из многослойных панелей с ми-нераловатным утеплителем. Панели в основном имеют размеры 263X298X25 см и 338Х288Х25 см. Внутренний и наружный слой панелей — из бетона марки 150 толщиной 5 см. С лицевой стороны панели облицованы керамической ковровой плиткой.

Панели внутренних стен —из бетона марки 150. Они армированы только по контуру. Вдоль нижней грани каждой панели предусмотрены деревянные бруоки для крепления плинтусов.

Панели перекрытий плоские, беспустотные, двух типоразмеров: 263X570X10 см и 338X570X10 см из бетона марки 150.

Полигон, на котором было организовано изготовление сборных элементов, был оборудован на территории строящегося цеха завода и обслуживался мостовым краном грузоподъемностью 5 т. На нем было расположено шесть поворотных форм для изготовления панелей наружных стен, кассетные формы для панелей внутренних стен и перекрытий, а также формы для мелкоразмерных элементов. Бетонную смесь доставляли на полигон в автосамосвалах с расположенного неподалеку бетонного узла.

Поворотная форма для панелей наружных стен представляла собой металлический поддон с бортовой оснасткой; в ней можно было одновременно изготовлять две панели. Поддон шарнирно скреплен с основанием; при съеме готовых панелей его краном поднимают и закрепляют под углом 60—70° к горизонтали. Таким образом, изделия можно снимать с поддона в вертикальном положении.

Соблюдалась следующая технологическая последовательность операций при изготовлении панелей наружных стен. Форму собирали, смазывали, устанавливали на поддон оконный блок, скрепленный с металлическими вкладышами для образования откосов, затем раскладывали по поддону керамические плитки и расстилали по ним слой цементного раствора. Затем укладывали в форму арматурные сетки и каркасы, а также закладные детали; последние закрепляли струбцинами к бортовой оснастке. Далее в форму укладывали бетонную смесь наружного конструктивного слоя, раскладывали минераловатный утеплитель с зазорами в местах расположения арматурных каркасов и заполняли эти зазоры крупнопористой керамзито-бетонной смесью, уплотняя ее вибраторами.

Поверх утеплителя укладывали бетонную смесь внутреннего конструктивного слоя, уплотняли и заглаживали ее.

Формовать панели можно также фасадной поверхностью вверх, что позволяет обрабатывать ее путем накатки резиновыми валиками или же механическими бучардами.

По окончании бетонирования форму накрывали специальным металлическим колпаком, под который впускали пар. Регистры, расположенные под днищем формы, также подогревались паром. Пропариваяие длилось 12—16 часов.

Панели внутренних стен и перекрытий изготовлялись в кассетных формах в вертикальном положении. Такой способ позволяет получать изделия высокого качества с поверхностями, подготовленными под малярную отделку, резко сократить трудоемкость изготовления панелей (по сравнению с формованием их в горизонтальном положении) и уменьшить расход стали на арматуру. Для кассетных форм требуется значительно меньше производственных площадей, чем для обычных форм.

На полигоне в Выксе были установлены четыре кассетные формы. В двух из них изготовлялись панели внутренних стен и перегородок, а в двух других — панели перекрытий. Число отсеков в формах —от 5 до 9, ширина их 6, 10 или 12 см в соответствии с требуемой толщиной панелей.

Кассетная форма состоит из основания и щитов. Последние были изготовлены из листовой стали толщиной 24 мм и снабжены бортовой оонасткой из уголков.

Наружные щиты формы, воспринимающие давление бетонной смеси во время ее укладки, усилены швеллерами. Основание формы состоит из четырех стальных рельсов, заделанных в бетонную подготовку площадки полигона.

Один из наружных щитов неподвижно был скреплен с основанием. При сборке формы подготовленные щиты краном устанавливают на основание и стягивают болтами, снабженными штурвальными колесами. Кроме того, щиты попарно соединяются в двух уровнях по высоте съемными болтами, продеваемыми в отверстия кромок щитов.

Уплотнение бетонной смеси производилось при помощи четырех вибраторов типа И-7, устанавливаемых по краям щита.

Предусмотренные в панелях отверстия различной формы выполнялись при помощи вкладышей, укреплявшихся на щитах штырями. Правильное положение арматуры в отсеках формы устанавливалось растворными призмами, привязанными проволокой к арматуре через каждые 50—70 см, а в панелях перекрытий — также посредством специальных зигзагов из арматурной проволоки. Кроме того, ^арматуру дополнительно скрепляли проволокой с верхней кромкой щитов.

Щиты с закрепленной на них арматурой краном подавали на участок формования, устанавливали на основание формы и после установки последнего щита стягивали форму сквозными болтами. Затем привинчивали вибраторы, проверяли качество сборки формы, а также правильность положения арматуры и приступали к бетонированию.

Этот процесс продолжался обычно несколько более часа. Бетонную смесь подавали краном в опрокидных бадьях емкостью 0,9 мг и выгружали в приемный лоток формы. Одновременно включали вибраторы, и отсеки постепенно заполнялись бетонной смесью.

Подвижность бетонной смеси составляла 3—5 см по осадке стандартного конуса. Расход цемента не превышал 300 и 330 кг на 1 м3 изделий.

Тепловая обработка изделий производилась путем впуска пара в полости наружных щитов и в один из промежуточных формовочных отсеков.

Из-за низких параметров пара и значительного числа изделий в прогреваемом пакете продолжительность тепловой обработки составляла около 16 часов, при этом панели прогревались при температуре 70—75°. При интенсивном прогреве изделий имеется возможность уменьшить продолжительность тепловой обработки до 6—8 часов, особенно если уменьшить число изделий в прогреваемом пакете до двух или же если извлекать из формы панели с малой прочностью (30— 40 кг/см2).

На обслуживании кассетных форм была занята бригада в составе 3—5 рабочих. Продолжительность подготовки формы к бетонированию не превышала 5 часов.

Во время эксплуатации кассетных форм на полигоне был внесен ряд предложений по улучшению их конструкции и устранению ряда выявленных конструктивных недостатков. Выпускаемые в настоящее время кассетные формы в значительной мере уже свободны от этих недостатков.

Лестничные марши изготовлялись в металлической форме на два изделия в положении «на ребро». Форма имела IB середине паровую полость, наружные борта формы устраивались откидными, и на них были закреплены вибраторы типа И-7, в средней части формы была предусмотрена полость для пропуска пара.

Установка арматуры маршей производилась при раскрытых бортах формы.

При включенных вибраторах заполняли отсеки бетонной смесью подвижностью 1—2 см по осадке стандартного конуса. После этого поверхность смеси в отсеках заглаживали, закрывали форму сверху минеральным войлоком и пускали пар в полость формы; в результате применения описанных мероприятий и тщательного контроля марши получались отличного качества.

Монтаж дома в Выксе не имел существенных отличий от общепринятой технологии и организации работ по возведению крупнопанельных зданий. Характерной особенностью этого строительства являлась высокая точность размеров сборных деталей и конструкций.

Панели перекрытий хранились на площадке в вертикальном положении, поэтому перед установкой их приходилось переводить в горизонтальное положение на специальном кантовочном столе.

Изучение опыта строительства дома показало, что при двухсменной работе можно его смонтировать менее чем за месяц, что обеспечивает значительное сокращение сроков жилищного строительства.

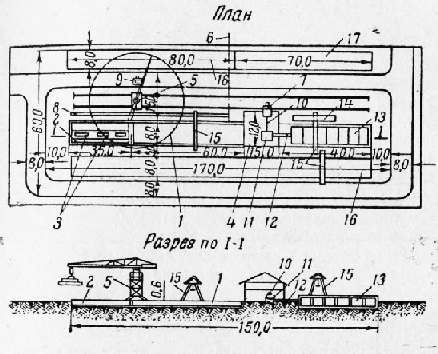

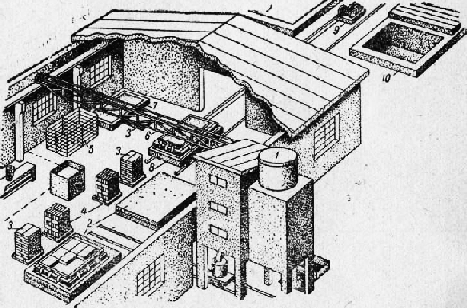

3. Комплексный механизированный полигон кольцевого типа

Центральным проектным бюро Главмосстроя разработан проект, по которому в Москве выстроены три полигона кольцевого типа: в Юго-Западном районе, в Южном порту и на Плехановской улице. Каждый из этих полигонов предназначен изготовлять в год 20 тысяч м3 блоков фундаментов и стен подвалов; 8 000 м3 фундаментных блоков и 12 000 м3 блоков стен подвалов.

Однако принятое к установке на полигоне технологическое и транспортное оборудование позволяет изготовлять разнообразные детали длиной до 4,5 м, шириной до 2 м и весом до 5 т (включая вес формы): лестничные марши, лестничные площадки, перемычки, ригели, плиты для дорог, элементы железобетонных оград, шпалы, блокй стен и другие железобетонные изделия.

Состав кольцевого полигона показан на рис. 4.

Главный закрытый производственный корпус этого полигона объемам 4 500 м3 показан на рис. 72. К средней трехэтажной части здания, где размещается смеси-тельно-формовочное отделение, со всех четырех сторон

мыкают одноэтажные крылья, предназначенные ДЛЯ змещения арматурного цеха, бытовых помещений, установки вибростолов и насосной станции.

Технологический процесс в главном производственном корпусе начинается с поступления заполнителей в два приемных бункера, откуда они по ленточному транспортеру перемещаются через поворотную воронку в пятисекционный бункер, емкостью для заполнителей 115 м3 и для цемента 15 м3.

Склад заполнителей устраивается открытый, прирельсовый, эстакадного типа.

Окучивание заполнителей после разгрузки с платформы производится бульдозером, который также подает песок и крупную фракцию щебня к приемным воронкам ленточных транспортеров бетоносмесительной установки. Мелкая фракция щебня подается к приемным воронкам автопогрузчиком.

Заполнители дозируются в двух весовых дозаторах 5 типа ВДИ-425, а цемент — в весовом дозаторе 6 типа ВДЦ-425. Отдозированные материалы поступают в ковш подъемника 7 емкостью 0,5 мъ, загружающий через двухрукавную течку 9 две бетономешалки 10 типа С-336 емкостью по 425 л.

Из бетономешалок готовая бетонная смесь выгружается в раздаточный бункер, откуда бетоноукладчиком подается к формовочным постам.

Бункер для хранения и прогрева заполнителей в теплое время года загружается дважды в сутки и в холодное время года, когда требуется прогрев заполнителей, — перед окончанием, второй смены с тем, чтобы в течение ночного перерыва между сменами можно было прогреть заполнитель.

Формовочный пост состоит из виброплощадки размером 4,5Х2,2 м грузоподъемностью 5 г с рольгангом и двух приводных реверсивных рольгангов, устанавливаемых с двух сторон виброплощадки.

Приводные рольганги снаружи помещения находятся в зоне действия радиальнокозловых кранов.

Длина приводного рольганга 12 м принята из расчета размещения с обеих сторон виброплощадок двух форм: для очистки и смазки и с отформованными изделиями.

Перемещение форм по виброплощадке происходит проталкиванием отформованных изделий очередной пустой формой.

Цемент загружается в два железобетонных силоса емкостью по 65 т, обеспечивающих 5—10-дневную потребность полигона в цементе. Силос диаметром 3 м монтируется из сборных железобетонных колец, устанавливаемых на сборном днище и закрываемых железобетонной крышкой.

Доставка цемента на полигон из районного базисного склада предусмотрена в цементовозах, для чего сбоку силоеов устраивается приемный бункер емкостью, равной емкости цементовоза. На случай разгрузки цемента из вагонов предусматривается установка пневматического разгрузчика возле железнодорожного пути и прокладка цементопровода.

Подача бетонной смеси осуществляется двумя самоходными бетоноукладчиками подвесного типа емкостью 1 м3.

Для бесперебойной работы бетономешалок и бетоноукладчиков под каждой бетономешалкой ставится промежуточный, расходный бункер емкостью 0,6 м3.

Арматурный цех при установленной номенклатуре продукции должен выпускать относительно небольшой объем арматурных каркасов с диаметром стали до 14 мм, для чего в нем ставится станок АН-14 для правки и резки арматурной стали, станок С-146 для гибки арматуры и два аппарата АТП-50 для сварки каркасов. Арматура, прибывающая в бухтах, складируется в зоне действия радиальнокозлового крана и подается им на правку.

Заготовленные стержни арматуры поступают к сварочному верстаку или к гибочному станку. Готовые каркасы и петли складируются возле рольгангов формовочных постов.

Весь технологический процесс кольцевого полигона построен по принципу организации всего производства и складов готовой продукции в зоне действия кольцевых радиальнокозловых спаренных кранов.

Два спаренных радиальнокозловых крана осуществляют съем отформованных изделий с рольгангов и загрузку и разгрузку пропарочных камер, распалубку и подачу готовых изделий на склад готовой продукции, а пустых форм —-на подготовленный рольганг. Спаренный радиальнокозловой кран состоит из центральной неподвижной опоры и двух полупорталов. По нижнему поясу фермы каждого портала перемещается тельфер грузоподъемностью 5 т, скорость подъема груза 8 м/мин, скорость передвижения тельфера 30 м/мин, скорость поворота крана 0,8 об/мин. Управление тельфером и поворотом крана осуществляется из кабины, укрепленной «а неподвижной опоре крана.

Один край в течение часа загружает в камеру четыре блока, разгружает из камеры четыре блока и подает формы на подготовительный рольганг.

При помощи двух кранов в две смены изготовляют до 128 блоков. Два других крана заняты погрузкой готовой продукции на автотранспорт.

Технология производственного процесса (рис. 6) предусматривает, что изделия, прошедшие термическую обработку в формах, укладываются при помощи ра-диальнокозлового крана на рольганг и распалублива-ются. Затем Они доставляются на склад готовой продукции, а пустые формы на рольганге очищаются от остатков бетона, смазываются, в них укладывают арматуру и приводным рольгангом подают на виброплощадку. Одновременно с подачей подготовленной формы отформованное на вибрОплощадке изделие передается на противоположный рольганг и им подается в зону действия радиальнокозловых кранов.

Внутри каждого кольца располагается восемь пропарочных камер ямного типа, размером в плане по 6,0X4,0 м каждая при высоте 1,5 м, объем одной камеры 36 м3. Внутри кольца на свободной площади в 400 м2 расположен, склад для запасных форм.

Камеры собираются из железобетонных элементов длиной по 2 м, устанавливаемых для уменьшения тепловых потерь на шлаковую подсыпку. Заглубление камер производится на 0,8 м.

Часть камеры, располагаемая выше отметки земли, утепляется шлаковой подсыпкой, поверхность которой покрывается цементной коркой.

Каждая камера закрывается утепленной крышкой, выполненной из стального каркаса с деревянным заполнением, утепленным шлаковатой. Крышка покрывается кровельной листовой сталью по деревянным брускам. Связь между отдельными железобетонными элементами осуществляется швеллером, образующим гидравлический замок.

В каждом кольце полигона одна камера находится под загрузкой, одна под” разгрузкой, а шесть камер — в прогреве. Снаружи кольца в зоне действия радиальнокозлового крана размещен склад готовой продукции площадью 1300 м2.

Отформованные изделия забираются одним из кранов с рольганга и загружаются в очередную пропарочную камеру.

При обратном движении крана или вторым краном из другой камеры забираются готовые изделия и укладываются на приемный рольганг, где производится распалубка.

Готовые изделия после распалубки снимаются с рольганга краном и укладываются на складе готовой продукции.

Предусматривается также возможность изготовления длинномерных железобетонных изделий на стенде, который может быть размещен внутри кольца.

Однако расположение камер по кольцу приводит к неполному использованию площадей (10—15 процентов), кольцевое расположение камер ограничивает возможности последующего расширения полигона.

4. Типовой комплексный полигон производительностью 10 тысяч м3 изделий в год

На базе всестороннего изучения многочисленных технологических схем комплексных полигонов Государственным проектным институтом № 2 разработаны и утверждены Госстроем СССР типовые комплексные полигоны производительностью 5 и 10 тысяч м3 в год.

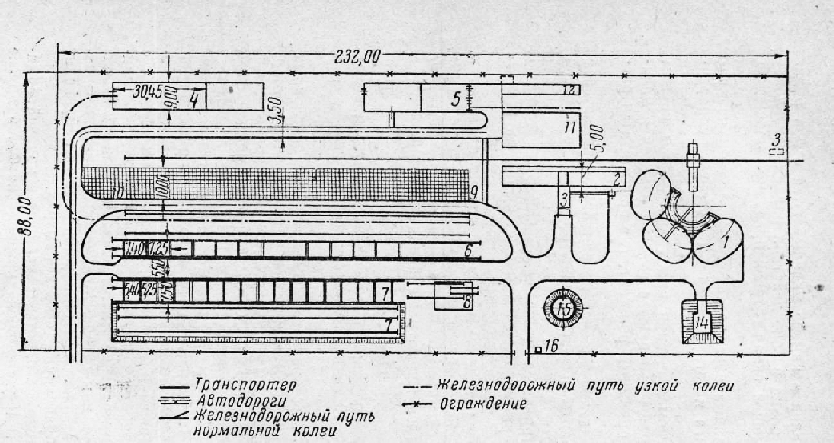

Типовой комплексный полигон производительностью 10 тысяч ж3 в год (рис. 7) предназначен для изготовления преимущественно балок, колонн, лестничных маршей и площадок, на открытых стендах с тепловой обработкой непосредственно на месте бетонирования. Изготовление многопустотных панелей ведется на специальном стенде. Мелкие железобетонные изделия изготовляются, на виброплощадке и проходят тепловую обработку в ямных камерах.

Поступление материалов на полигон происходит по железной дороге, а отправка готовых изделий по железной до>роге и автотранспортом.

Склад заполнителей состоит из приемного бункера размером 4,8X4,5 м, расположенного под железнодорожным полотном. По оси бункера установлена разгрузочная машина Т-182 производительностью 175 т/час, которая ссылает в бункер прибывающие на платформах песок и щебень. Перемещение подвижного состава осуществляется при помощи лебедки. Железнодорожные гондолы с заполнителями посекционно разгружаются в тот же бункер.

Из бункера материал двумя последовательно установленными ленточными транспортерами подается в штабеля. Второй транспортер, имеющий круговое вращение, отсыпает материал в штабеля по фракциям. Емкость склада рассчитана на 15-суточный запас.

Склад цемента прирельсовый, бункерного типа. Разгрузка цемента из вагонов осуществляется механическими разгрузчиками в железобетонные бункеры, верх которых находится на уровне пола вагона. Под бункерами проходит шнек диаметром 300 мм, производительностью 10 т/час, подающий цемент к элеватору, расположенному в середине склада, которым цемент поднимается в бункеры бетоносмесительного отделения.

Бетоносмесительная установка оборудована бетономешалкой емкостью 425 л и весовыми дозаторами для цемента и заполнителей. Заполнители доставляются со склада автопогрузчиком 4000, оборудованным ковшом, к приемной воронке стационарно установленного транспортёра Т-45 и затем при помощи поворотной точки направляются в соответствующие отсеки расходных бункеров. Подогрев заполнителей производится в этих же бункерах.

Из бункеров цемент и заполнители поступают в весовые дозаторы, после чего ссыпаются в ковш подъемника, который поднимает сухую смесь и загружает ее в барабан бетономешалки. Готовая бетонная смесь выгружается в раздаточный бункер, откуда автопогрузчиком доставляется к стендам.

Стенды расположены в две линии. Каждый Стенд представляет собой ряд сблокированных камер размером 5X7 м. Одна линия стендов, предназначенная для изготовления многопустотных панелей, состоит из 16 камер глубиной, по 0,85 м. Вторая линия состоит из 15 камер; 3 смежные камеры глубиной по 1,5 м имеют разборные Поперечные стенки и могут быть использованы для изготовления длинномерных конструкций. Одна камера глубиной 1,5 м рассчитана на термическую обработку мелких изготовляемых на виброплощадке изделий.

Остальные 11 камер глубиной по 0,8 м предназначены для изготовления балок, колонн, лестничных маршей, площадок и других железобетонных конструкций. .Стенки всех камер бетонные.

Пол камер укладывается по слою утрамбованного шлака или щебня. Он состоит из бетонной подготовки толщиной 150 мм с местными утолщениями сечением 150×120 мм, расположенными через 1 м. По приливам укладываются сборные железобетонные плиты толщиной 100 мм, а затем чистый цементный пол с железне-нием. Этот пол служит поддоном, на котором устанавливается металлическая или железобетонная бортовая опалубка.

Бетонная смесь укладывается бетонораздатчиком, который состоит из моста и раздаточного бункера на ходовой тележке. Мост бетонораздатчика может передвигаться вдоль стенда, а бункер — по мосту, поперек стенда.

В бункер бетонораздатчика бетонная смесь подается автопогрузчиком грузоподъемностью 3 г, оборудованным ковшом емкостью 1 м3.

Термовлажностная обработка изделий осуществляется комбинированно, путем подогрева стенда и подачи острого пара внутрь камеры. Пар пропускается в подпольное пространство стенда (между приливами бетонной подготовки стенда). Конденсат из приямков отводится в смесительный резервуар для разбавления с холодной водой, после чего спускается в канализацию.

Подъем температуры до 85° для термовлажност-ной обработки продолжается 4,5—5 часов, выдерживание железобетонных изделий при этой температуре— 11 —12 часов, охлаждение — 3,5—4 часа.

Для изготовления мелких изделий с .немедленной паспалубкой (плиты, перемычки >и другие) на полигоне предусмотрена вибровакуумная установка, состоящая ,Из 1 т виброплощадки, рольганга, самоходного бетоноукладчика, вакуум-аппарата и самоходного козлового крана, установленных под навесом.

Подъемно-транспортные операции на складе готовой продукции и на стендах производятся краном-погрузчиком, смонтированным на базе башенного крана М-3-5-5, грузоподъемностью 5 т при вылете стрелы 22 ж и 10 г при вылете стрелы 11 ж. Стенд, на котором изготовляются тяжелые конструкции, расположен ближе к крану, что позволяет транспортировать изделия весом до 10 т; подача и съем бортовой оснастки, установка и съем крышек, камер, подача арматуры и другие вспомогательные подъемно-транспортные операции производятся автокраном грузоподъемностью 3 т. При изготовлении изделий, имеющих ребристую поверхность, устанавливают бортовую оснастку и матрицы, затем очищают поддон и борта щетками и обдувают их сжатым воздухом.

После этого пистолетами-распылителями производят смазку поддонов и бортов отработанным машинным маслом и включают пар в подполье с тем, чтобы к моменту укладки бетонной смеси температура пола была 20—30°. После укладки арматуры формы заполняют бетонной смесью из бетонораздатчика и уплотняют ее электровибраторами.

Поверхность изделий выравнивают и заглаживают виброрейкой, после чего камеры накрывают крышками и производят термическую обработку. По окончании термической обработки крышки камер снимают, борта откидывают и готовое изделие направляют на склад.

5. Комплексный передвижной полигон производительностью 15 тысяч м3 изделий в год

Комплексный передвижной полигон, разработанный «Индустройпроектом», с производительностью на 15 тысяч м3 железобетонных изделий в год показан на рис. 75. Полигон, срок строительства которого был определен в 2,5 месяца, рассчитан на круглогодичный выпуск железобетонных конструкций и деталей дня пятиэтажных типовых жилых домов, деталей для покрытий промышленных зданий и железобетонных труб для коммунального строительства.

Состав передвижного комплексного полигона такой же, что и состав стационарного полигона, с той лишь разницей, что все его сооружения — бетоносмесительный узел, склады и прочие здания—выполняются сборно-разборными или частично мобильными. На полигоне расположены две линии стендов, бетоносмесительная установка, склады цемента, заполнителей, угля и готовой продукции, котельная, опалубочная и арматурная мастерские, административные здания. Проложены железнодорожные пути и автомобильные дороги.

Разгрузка из загонов заполнителей и цемента механизирована за счет оснащения полигона разгрузочной машиной «Промтранспроекта» и нементоразгрузчика. Сборно-разборная бетоносмесительная установка производительностью 40 м3 бетона в смену оборудована одной бетономешалкой типа С-158 емкостью барабана 425 л, весовыми дозаторами для цемента и заполнителей.

Арматура изготовляется в арматурной мастерской производительностью до 3 тысяч т в год. Со склада мастерских арматуру доставляют к месту укладки на вагонетке —на тросовой тяге.

Изделия бетонируются и выдерживаются непосредственно на стенде, который представляет собой бетонную плиту с заложенными в ней паровыми регистрами, уложенную на шлаковую подготовку. По краям стендов выполнены бетонные стенки высотой 1,2 м, а сам стенд разделен поперечными перегородками на отдельные самостоятельные камеры тепловой обработки.

При изготовлении крупных панелей .применяется металлическая бортовая оснастка из швеллеров, а в качестве поддонов формы служит верхняя поверхность стенда. При изготовлении плит для покрытий, балок и Других изделий весом до 0,5 г применяют сборно-разборную металлическую или деревянную опалубку, укладываемую в несколько рядов на стенды. Изготовление плоских конструкций — плит, лестничных маршей, площадок и т. п. — рекомендуется производить с применением вакуумирования, для чего на полигоне имеется вакуум-насос типа РМК-2 или РМК-3.

Развозку, укладку, уплотнение бетонной смеси и укладку арматуры осуществляют передвижным козловым краном, оснащенным электроталью. В зимнее время козловой кран превращается в тепляк, утепляемый щитами и обогреваемый паровыми калориферами. За одну стоянку передвижной агрегат обслуживает длину стенда, равную 3,0 м, площадью 18 м2.

При каждой остановке агрегата производится подача на стенд бункера с бетонной смесью, ее распределение в форме и вибрирование. Вакуумирование уложенного в форму бетона производят после передвижки тепляка на 3,0 м.

При изготовлении мелких изделий несколько полностью подготовленных форм краном укладывают на вагонетки и подают под электроталь козлового крана, где их устанавливают на стенд и бетонируют. Вдоль стенда козловой кран перемещается при помощи установленной в торце стенда двухбарабанной лебедки.

Распалубливание, съем и укладку в штабеля готовой продукции крупноразмерных изделий .производят башенным краном грузоподъемностью от 1,5 до 5,0 т с вылетом стрелы от 6,0 до 20,0 м. При мелкоразмерных изделиях эти операции производят электроталыо козлового крана и автокраном грузоподъемностью 3 т.

6. Призаводской полигон для изготовления крупноразмерных изделий

Призаводской полигон для изготовления крупноразмерных железобетонных изделий с рациональным проектным решением был сооружен в Можайске, Московской области.

Стенд, расположенный в центральной части полигона, представляет собой бетонную полосу длиной 35 м и шириной 8 м. Для выполнения транспортных и погрузочно-разгрузочных операций с одной стороны стенда проложен рельсовый путь для башенного крана БКСМ-2. С другой стороны стенда расположен рельсовый путь механизма для извлечения цельнотянутых стальных труб-вкладышей для образования пустот в панелях настила.

Работы, связанные с установкой трубчатых вкладышей в металлическую форму многопустотной панели, вибрированием укладываемой бетонной смеси путем возбуждения колебаний, направленных вдоль оси вкладышей, и извлечением отформованной панели трубчатых вкладышей, выполнялись при помощи специального механизма.

Трубчатые вкладыши были изготовлены из цельнотянутых тонкостенных труб с конусообразными концами и гладкой, хорошо отшлифованной поверхностью. К конусообразному концу вкладыша были приварены прутья из круглой стали длиной 200 мм и диаметром 22 мм. Вкладыши подвешивались за прутья к подвижной каретке, которая при передвижении удерживала их на расстоянии около 10 мм над нижней арматурной сеткой панели.

Для исключения труб и других металлических элементов, применяемых для прогрева поверхности стенда, пропуска пара, были использованы пустоты некондиционных железобетонных панелей перекрытий. Поверхность стенда из бетона с мраморной крошкой была отшлифована и покрыта олифой.

Многопустотные панели стенда, через отверстия которых пропускался пар, были уложены на поперечные железобетонные бруски сечением 5,5 см, расположенные через 0,5 м. Под панелями для теплоизоляции была уложена шлаковая вата и шлакобетон.

Для закрепления форм стенд был оборудован специальными устройствами — анкерами, расположенными по его краям и в середине. Такое расположение позволяло бетонировать многопустотные панели длиной до 7,5 м при ширине до 1,2 м, а также панели длиной до 4 м любой ширины.

Кроме панелей, на полигоне было освоено также стендовое изготовление железобетонных балок и прогонов.

Балки бетонировались по 14 штук в деревянной пакетной форме. В пределЗх одного отсека устанавливали по две формы.

Бетонную смесь к месту укладки подавали в бункере емкостью 0,75 м3. При нормальном использовании механизмов комплексная бригада в составе 24 человек изготовляла за смену 140 балок. В течение суток изготовлялся 41 ж3 готовой продукции.

Для работы полигона в зимних условиях требовалось лишь более тщательное укрытие изготовляемых изделий в период прогрева, а также Несколько более длительный прогрев.

В летнее время прогрев железобетонных деталей на стенде вели до достижения бетоном 50 процентов проектной прочности, а в зимних условиях — не менее 85 процентов.

Режим прогрева в зимних условиях состоял из трех периодов:

1) подъем температуры до 50° — 6 часов;

2) прогрев при постоянной температуре от 55 до 65° — 24 часа;

3) остывание до температуры 20° — 6 часов:

В зимнее время при прогреве железобетонные детали покрывали слоем опилок толщиной 8—10 см и брезентовым полотном.

7. Полигон для изготовления многопустотных железобетонных панелей

В ряде строительных организаций были сооружены полигоны со стендом для изготовления многопустотных железобетонных панелей для перекрытий.

На полигоне под стенд устраивают основание из слоя шлака толщиной 0,5 м, по которому укладывают бетонную подготовку толщиной 0,12 м и мозаичный пол толщиной до 20 мм. Для прогрева отформованных панелей в толще бетонной подготовки прокладывают трубы диаметром 50 мм или делают каналы сечением 70X70 мм.

Стенд устраивают следующим образом. По подготовленному основанию вдоль полигона укладывают два швеллера и крепят их заделанным в основании поперечным швеллером. Расстояние между продольными швеллерами должно соответствовать ширине изготовляемой панели. Между продольными швеллерами устанавливают гребенки, состоящие из двух половинок — нижней и верхней. Гребенки имеют вырезы, соответствующие диаметру пустотообразующих труб, которые и укладывают в вырезы нижних половин их. В передней части трубы подвешивают при помощи крючьев к каретке, перемещающейся по продольным швеллерам. Затем укладывают арматурный каркас и закрепляют верхние половины гребенок; размеры верхних половин позволяют свободно вводить их в пространство между трубами.

Продольные швеллеры укладывают полками наружу и крючьями закрепляют за пальцы, укрепленные в поперечных швеллерах. Гребенки прикрепляют к продольному швеллеру клиновыми зажимами, соединяя продольные швеллеры таким образом в поперечном направлении. Поперечные, швеллеры имеют несколько пар пальцев, что дает возможность- изменять расстояние между продольными швеллерами в зависимости от ширины панелей и освобождать панель после бетонирования.

Диаметр пустотообразующих труб выбирают соответственно проектному диаметру отверстий панелей; длина труб должна быть больше изготовляемой панели на 700 мм.

Каретка служит для подвески пустотообразующих труб и вытаскивания их из панели тяговой лебедкой, «а осях каретки укреплены колеса с ребордами, которые устанавливают на ширину, соответствующую расстоянию между продольными швеллерами. При изменении ширины панели расстояние между колесами регулируют, передвигая их вдоль осей. Высоту подвески каретки можно регулировать установкой колес разного Диаметра.

В конце стенда укреплен швеллер с направляющими катками, фиксирующими положение троса в средней оси панели. Назначение этого узла — обеспечивать равномерное вытаскивание пустотообразующих труб из бетона и не допускать их перекоса.

Внутри пустотообразующей трубы крепят вибратор для дополнительного уплотнения бетонной смеси.

Электродвигатель для вибраторов устанавливают на каретке, и гибким шлангом, введенным в пустотооб-разующую трубу, подключают его к вибратору.

Уложенная бетоноукладчиком бетонная смесь вибри-руется площадочными вибраторами и специально изготовленными виброщитами.

По окончании вибрации бетона пакет труб извлекают кареткой и тяговой лебедкой, и на стенде остается отформованная многопустотная панель. Высвобожденный пакет труб передвигают в следующую секцию стенда, подготовленную для бетонирования.

В холодную погоду включают секции парового отопления пола стенда для прогрева забетонированных панелей и бетон покрывают теплоизоляционными матами; прогревают бетон в течение 12—16 часов.

Когда бетон достигнет установленной прочности, формы разбирают и готовые панели краном подают на склад.

Длительность изготовления одной панели составляет 20—30 минут. Бригада, обслуживающая стенд, состоит из пяти-шести человек: двух мотористов и трех-четы-рех бетонщиков. Производительность на одного рабочего в смену достигает 1,2 м3 готовых изделий (без вычета пустот).

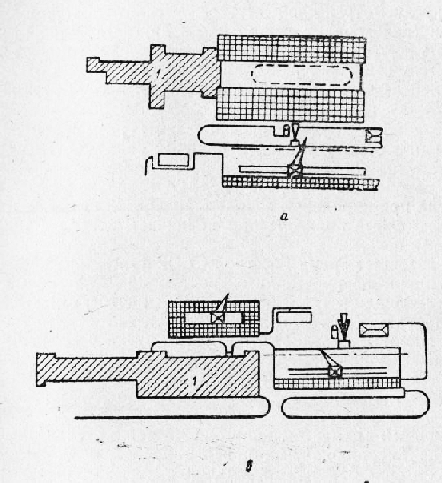

8. Призаводской полигон производительностью 15 тыся/ч м3 железобетонных изделий в год

На заводе № 15 «Главмоспромстройматериалов» сооружен полигон для изготовления блоков и плит фундаментов, блоков стен подвалов, ригелей и прогонов, блоков мусоропроводов и других изделий по поточно-агрегатной технологической схеме (рис. 11, а, б). Работа на полигоне ведется в три смены.

В состав полигона входят бетоносмесительный узел, формовочное и арматурное отделения, пропарочные камеры, склады арматуры, металлических форм и готовых изделий.

Заполнители на автосамосвалах доставляются к бетоносмесительному узлу с прирельсовых складов этого же завода на расстояние 0,5 км.

Цемент перевозится на цементовозах с Московского цементного элеватора; заполнители и цемент разгружаются в металлические приемные бункера, емкостью по 2,5—3 мг каждый; один из бункеров служит для цемента, другие — для заполнителей.

Из бункера цемент подается ковшовым элеватором Т-50 в склад силосного типа диаметром 3 м, емкостью 60 т, обеспечивающим пятидневный запас цемента. Силос одновременно является и питающим бункером, откуда цемент при помощи шнекового питателя Т-49 направляется в весовой дозатор, установленный над сборным бункером бетономешалки.

Щебень и песок элеватором Т-52 из приемного бункера подаются в два промежуточных металлических бункера емкостью по 12,5 ж3 каждый, оборудованных паровыми гребенками для подогрева заполнителей. Каждый из бункеров имеет дозатор для песка и гравия. Заполнители и цемент из дозаторов поступают в бетономешалку типа С-158 емкостью 425 л.

Из бетономешалки бетонная смесь подается в самоходный бункер, вмещающий 810 л (то есть три замеса бетономешалки), и затем в металлические опалубочные формы.

Железобетонные детали изготовляются в металлических сборно-разборных формах.

Формы по нескольку штук козловым краном погружают на самоходные тележки и доставляют ;в формовочный цех.

Кран пролетом 8 м с двумя консолями по 3 м имеет грузоподъемность 5 т.

Самоходные тележки грузоподъемностью 5 т состоят каждая из металлической рамы, покрытой сверху металлическим листом толщиной 6 мм. В середине рамы на жестких подвесках расположена плита для размещения привода тележки. Для привода тележки применены электродвигатели мощностью 2,8 кет.

В формовочном цехе формы снимают с тележек тельфером грузоподъемностью 3 т, который перемещается вдоль цеха над формовочным постом, и устанавливают на узкоколейный путь. При этом в форму укладывают арматуру и закладные части и тем же тельфером перемешают на формовочный пост (виброплощадку).

Затем установленная на виброплощадке форма заполняется бетонной смесью из самоходного бункера и производится вибрирование. Отформованное изделие вместе с формой подается тельфером на самоходную тележку, вывозится из формовочного цеха на открытую площадку и козловым 5-тонным краном подается в пропарочную камеру. Всего полигон имеет 11 пропарочных камер ямного типа размерами в плане 4X6 м, глубиной 1,8 м.

Во время ирспаривания изделий камеры закрываются съемными крышками, состоящими из металлического каркаса с деревянными щитами из двух слоев, шпунтованных досок толщиной 40 мм; щиты утепляются минеральной ватой.

Полигон снабжается паром из котельной, расположенной на территории завода. Котельная одновременно обслуживает и завод.

Режим пропаривания принят следующий. В течение трех часов производится подъем температуры до 70— 80°; при такой температуре изделия пропаривают 17—18 часов, затем подачу пара прекращают; охлаждение камеры продолжается три;четыре часа. Всего изделие находится в камере пропаривания 24 часа.

После пропаривания изделия выгружают из камеры канеольно-козловым краном и устанавливают на крышку соседней пропарочной камеры, где изделие освобождают от формы и транспортируют козловым краном грузоподъемностью 3 т на склад готовой продукции.

На полигоне работают три комплексные бригады, каждая из которых состоит из 12 человек: два крановщика козловых кранов, один моторист ковшовых элеваторов, один дозировщик, один моторист бетономешалки, один моторист самоходного бетоноукладчика, два бетонщика на вибропосту (из них один обслуживает также тельфер), два смазчика форм и два такелажника.

9. Полигон для изготовления железобетонных изделий по широкой номенклатуре

Проектная мощность полигона, сооруженного -в Москве для изготовления железобетонных изделий по широкой номенклатуре, была рассчитана на 5 тысяч м3 изделий в год. Однако в результате усовершенствования технологии проектная мощность была перекрыта, и на полигоне при круглогодичной работе выпускалось около 40 наименований изделий общим объемом более 6 тысяч ж3.

Бетонный стенд полигона представляет собой углубленную в землю камеру длиной 40 м, шириной 7 ж и глубиной от 1 до 1,5 м. Всего на полигоне 5 камер, вместимостью по 12—16 м3 каждая. Для подачи бетонной смеси и арматуры проложены узкоколейные пути.

Все операции по подаче арматуры и форм, по съему и установке крышек камер, а также распалубке и укладке готовых железобетонных изделий производятся краном 3 грузоподъемностью 7,5 т. Кран на гусеничном ходу перемещается по бетонной дороге, идущей вдоль камеры -и склада готовой продукции. В пределах вылета стрелы крана расположены штабеля готовой продукции, форм и крышек.

В составе полигона имеются бетоноукладчик, виброплощадки, вакуум-площадки, рольганги, передвижной бункер, тоннель и приямок установки для удаления вкладышей многопустотного настила, склад металлических форм, склад железобетонных форм, склад крышек и стенок камер, арматурная мастерская 14, склад готовых арматурных каркасов.

Стенд снабжается паром от котельной. Пар в камеры поступает по паропроводу, уложенному с боков камер. На стенках камеры сделано металлическое обрамление, а крышки имеют металлический каркас, который вместе с заполненным водой обрамлением камеры образует гидравлический затвор. Пропаривание изделий длится 16 часов; общий цикл изготовления крупных деталей в летнее время составляет 24 часа, а в зимнее — 48 часов.

Стенки камеры выполнены из шлакобетона. В верхней .части стен по всему контуру камеры сделан бетонный пояс. По продольным стенкам камеры в бетонный пояс заделаны шпалы, на которых уложены рельсовые пути для бетоноукладчика-. Для удаления конденсата, образующегося при пропаривании изделий, в бетонном полу сделаны сточные канавки.

В камерах изготовляются различные крупноразмерные детали. Основными из них являются: колонны и прогоны весом до 1,4 т, панели перекрытий площадью 8 м2 и весом 1,75 т, многопустотный настил весом 1 т, лестничные марши весом 1,3 т, лестничные площадки весом 1,6 т, панобетонные вкладыши для плит перекрытий и другие крупноразмерные железобетонные детали. Такой широкий ассортимент изделий требует различной технологии их изготовления. Поэтому камера по длине разделена на ряд участков, предназначенных для изготовления разного тип^ изделий.

В головной части камеры находится отделение для подготовки форм к бетонированию. В этом отделении на дне камеры размещены четыре рольганга длиной по 3 м. В отделении производятся сборка, очистка и смазка форм. Рядом с рольгангами смонтированы спаренные вибрационные площадки, грузоподъемностью по 3 т каждая.

Подготовленная к установке металлическая форма с рольгангов передается на одну из этих площадок. Привозимая бетонная смесь подается в самоходный бетоноукладчик, который распределяет ее в форме.

На полигоне изготовляются также ригели, стеновые блоки и другие изделия. Стеновые блоки изготовляются на открытом стенде, куда бетонная смесь подается в бадьях гусеничным краном.

По окончании формования на группу блоков накладываются переносные паровые регистры, по которымподается пар. Изделия укрываются брезентом и производится прогрев блоков. Через 24 часа блоки доставляются на площадку дозревания, а через 48 часов их отправляют для установки на место.

Железобетонные лестничные марши изготовляются в зависимости от их типа в бетонных формах или на гладком мозаичном полу. Марши, из плоскости которых выступают косоуры, выполняются в бетонных формах. Марши с тетивами, имеющие гладкую нижнюю поверхность, выполняются на мозаичном полу.

Оба типа -маршей изготовляются лицевой поверхностью вверх в два приема. Сначала бетонируется плита марша, затем сразу же на нее устанавливается краном металлическая форма черных ступеней марша, и бетонную смесь укладывают сверху через имеющиеся в форме отверстия.

Для отрыва готовых маршей и плит лестничных площадок от бетонных форм применяются гидравлические домкраты, заделанные ,в бетонные формы.

10. Комплексный типовой полигон производительностью 10 тысяч мг изделий в год

Полигон, разработанный Государственным проектным институтом № 2 и утвержденный Госстроем СССР, представляет собой самостоятельное предприятие, имеющее в своем составе все необходимые производственные и вспомогательные подразделения и предназначенное для изготовления сборных железобетонных конструкций для жилищного и промышленного строительства. Из общей программы, намеченной для жилстроительства в 6 тысяч м3 в год, многопустотные напряженно армированные панели с предварительным натяжением арматуры на формах составляют 4,5 тысячи м3. Из общей программы, намеченной для промстро-ительства в 4 тысячи м3, крупнопанельные напряженно армированные плиты для покрытий составляют 2,5 тысячи м3. Помимо этого, на однониточном стенде предусматривается изготовление 1,5 тысячи м3 струнобетонных конструкций.

Полигон рассчитан на круглогодичную работу в любом климатическом районе в течение 307 дней в году в две смены. Термовлажностная обработка изделий ведется круглосуточно. Однониточный стенд рассчитан на работу только при положительной температуре, и производительность его исчислена из расчета 200 дней в году с Двухсуточным циклом производства. Все основные технологические операции на полигоне механизированы.

Доставка материалов на полигон производится как железнодорожным, так и автомобильным транспортом.

На полигоне запроектирован простой и дешевый склад заполнителей, обеспечивающий возможность приемки из всех видов вагонов.

Разгрузку цемента из вагонов можно вести россыпью и в таре. Склад цемента принят упрощенной конструкции и сблокирован с производственным корпусом, благодаря чему сокращается путь доставки цемента к бе-тоноомесительной установке. Рассыпной цемент в количестве 210 т хранится в металлических бункерах. Разгрузка его возможна механическими лопатами или специальными цементоразгрузчиками.

Тарный цемент в количестве 45 г укладывается на полу, являющемся одновременно покрытием для бункеров, что позволяет экономно использовать объем склада. Подача цемента в расходные бункеры ведется шнеком и элеватором. Бетоносмесительное отделение запроектировано по одноподъемной схеме и оборудовано одной бетономешалкой емкостью 500 л.

Арматурная мастерская предусматривает изготовление всех потребных видов сварных сеток и каркасов с общей годовой программой 800 т.

Склады цемента, бетоносмесительное и формовочное отделение, арматурная и ремонтно-механическая мастерские, контора и бытовые помещения размещены в производственном корпусе.

Непосредственно к производственному корпусу примыкает навес для склада металла, который разгружается из вагонов и транспортируется по складу пятитонным мостовым краном. На складе металла установлены приводной станок для резки и гнутья арматурной стали диаметром до 40 мм и станок для вытяжки арматурных пучков.

Формовочное отделение оборудовано виброплощадкой грузоподъемностью 5 г и формовочной машиной с вибролригрузочным щитом “для изготовления многопу-стопных панелей. Формующие агрегаты обслуживаются одним бетонораздатчиком.

В этом же отделении предусмотрена одна установка, для натяжения арматуры на форме.

Отформованные изделия после соответствующей выдержки н цехе вывозятся по узкоколейному пути к четырем пропарочным камерам, расположенным вне цеха и предназначенным специально для изделий, отформованных в цехе. Загрузка и выгрузка камер производится краном-погрузчиком. Каждая камера имеет размер 7X4 ж при высоте 2,2 ж. Камеры закрываются утепленными крышками с песчаным затвором.

Для соблюдения необходимого теплового режима камеры оборудуются самозаписывающими и автоматически регулируемыми термометрами для поддержания постоянной температуры в 80°.

Ряд изделий — фундаменты, колонны, балки и другие — изготовляется на стенде полигона, а струнобетон-ные конструкции на однониточном стенде.

Для этих изделий бетонная смесь подается в вибробадьях, перевозимых на электрокарах.

На стендах расположены пропарочные камеры размером по ширине 5,0 ж, по длине 7,0 ж и по высоте 1,55 м, з«глубленные на 1,0 м в грунт. Камеры разделены сборно-разборными железобетонными перегородками, которые могут выниматься, благодаря чему длина их может достичь 28,6 ж, что обеспечивает изготовление изделий большой длины. Бетонная смесь подается при помощи самоходного бетонораздатчика, передвигающегося по рельсам, уложенным по стенкам камер.

Для теплоснабжения полигона оборудована котельная с котлами низкого давления типа МТ-2 (с поверхностью нагрева 71,4 м2), что упрощает ее монтаж и эксплуатацию.

Все подъемно-транспортные операции на полигоне производятся краном-погрузчиком типа М-3-5-5а, который при вылете в 22,0 м имеет грузоподъемность в 5,0 т, а на вылете в 11,0 м — грузоподъемность в 10 г.

В состав полигона включен однониточный стенд для изготовления струнобетонных конструкций, размещенный с таким расчетом, чтобы в случаях, если в нем нет необходимости, он мог быть исключен без нарушения общей компоновки.

Упоры стенда, фундамент и балка, воспринимающие нагрузку от натяжения струн, рассчитаны на усилие в 300 т, что дает возможность изготовлять на стенде обширную номенклатуру изделий вплоть до подкрановых балок. Бетонная смесь на однониточный стенд поступает из бетоносмесительного отделения в вибробадье на электрокаре.

11. Призаводской типовой полигон производительностью-10 тысяч м3 сборных железобетонных изделий в год

Призаводской типовой полигон представляет собой предприятие, входящее в состав завода по производству сборных железобетонных конструкций или типовой производственной базы строительно-монтажного треста с годовым объемом работ примерно в 200 миллионов рублей.

Полигон располагается параллельно заводу железобетонных изделий в непосредственной близости от арматурной мастерской и бетонно-растворосмесительного узла, а также от железнодорожного пути нормальной колеи, идущего к складу готовой продукции завода.

Короткие расстояния для подачи бетонной смеси и арматуры, а также удобство погрузки готовых изделий на железнодорожный транспорт нормальной колеи удешевляют стоимость выпускаемой продукции на полигоне.

В состав полигона входят заглубленный стенд для изготовления и термовлажностной обработки сборных железобетонных изделий и склад готовой продукции, обеспечивающий ее пятнадцатидневный запас. Однониточный стенд струнобетонных конструкций имеет отдельный склад готовой продукции.

На полигоне изготавливаются изделия, производство которых в цехе невозможно или затруднено; к таким изделиям относятся фундаментные блоки — 2 тысячи м3, колонны — 3,5 тысячи м3, кольца и трубы—0,5 тысячи ж3, архитектурные детали — 0,5 тысячи м3, длинномерные балки — 2,5 тысячи м3, подкрановые балки — 1 тысяча м3, струнобетонные предварительно напряженные конструкции— 1,5 тысячи м3. Для изготовления тяжелЫх изделий весом до 5,0 г и более полигон оборудован “башенным краном типа М-3-5-5а, который производит все подъемно-транспортные операций. На междупутье крана на площади 400 м2 расположены формы и готовая арматура.

Автодороги полигона имеют незначительную протяженность и идут только вдоль стенда и склада готовой продукции с выходом на внутризаводскую автодорогу.

В проекте описываемого полигона применено в основном серийное оборудование, выпускаемое советской промышленностью.

С центрального завода бетонная смесь подается автопогрузчиком с емкостью ковша 1 м3 к бетонораздат-чику. В составе стенда полигона размещается 13 камер размерами в чистоте 7,0×5,0 м.

Ширина камер стенда позволяет изготовлять изделия шириной до 4,2 м. Высота пяти камер принята 1,55 м, а восьми камер — 0,85 м, что позволяет в высоких камерах изготовлять изделия большой высоты, а в более мелких камерах — изделия малой высоты.

При необходимости изготовления длинномерных изделий — колонн, балок и других — часть поперечных сборно-разборных стенок камер убирается.

Для получения изделий правильной формы основание стенда выполняется из мозаичного шлифованного бетона. При формовании изделий на основании стенда устанавливается бортовая опалубка — металлическая, железобетонная или деревянная в зависимости от типа и размеров изделий.

На стенде призаводского полигона при формовании производятся следующие технологические операции:

— очистка опалубки и поверхности пола стенда щетками и обдувка сжатым воздухом от передвижного компрессора;

— установка и крепление бортовой опалубки; смазка при помощи пистолета-распылителя и крас-конагнетательного бачка рабочей поверхности бортовой опалубки и поверхности пола стенда;

— укладка арматурных каркасов, сеток и различных закладных деталей;

— укладка бетонной омеси бетонораздатчиком; уплотнение бетонной смеси поверхностными и внутренними электровибраторами;

— заглаживание поверхности бетона виброрейкой.

По окончании формования изделий в одной секции стенда она закрывается крышкой с песочным затвором. По окончании термовлажностной обработки изделий крышки снимаются и укладываются на соседние секции стенда.

Распалубка и подача изделий на склад готовой продукции осуществляется краном-погрузчиком.

Режим термовлажностной обработки изделий принят следующий: подъем температуры до 80° — 4 часа, выдержка при температуре 80°—15—18 часов и охлаждение — 3 часа.

Полигон рассчитан на круглогодичную работу в течение 307 дней в две смены с круглосуточной термовлажностной обработкой. Установленная силовая мощность — 82,3 кет, а потребная силовая мощность — 41,1 кет. Максимальный расход пара 1,91 т/час. Полигон обслуживает 23 человека, 21 рабочий и 2 мастера.

12. Комбинированный припостроечный полигон

производительностью 20 тысяч м3 крупноразмерных железобетонных конструкций и деталей в год

На основании изучения опыта эксплуатации полигонов со стендовой и поточно-агрегатной технологией формования установлено, что формование некоторых изделий, преимущественно малогабаритных весом до 1 т, рационально производить на виброплощадках поточно-агрегатным методом.

При этом стоимость 1 м3 железобетонных фундаментных блоков весом до 2,5 г на 15 процентов ниже стоимости блоков, изготовленных на полигоне по стендовой технологии.

Наиболее экономически целесообразны полигоны с комбинированной технологией, при которой крупноразмерные детали весом от 2,5 до 5 г и выше изготовляются на стендах, а изделия весом до 2,5 г формуются на вибростолах грузоподъемностью 5 т.

Технологическая схема комбинированного припостро-ечного полигона производительностью 20 тысяч м3 крупноразмерных железобетонных конструкций и деталей в год представлена на рис. 83. На стендовой подогреваемой площадке размером 95X6 м осуществляется формование изделий весом от 2,5 до 5 т. Часть стенда длиной 35 м отводится для изготовления длинномерных предварительно напряженных балок.

Готовые арматурные каркасы, сетки и бетон в вибробункерах доставляются из арматурного и бетонного цехов строительства на автомашинах.

Укрывают стенд утепленными крышками q гидравлическим затвором.

Детали весом до 2,5 т формуются в металлических формах на вибростоле грузоподъемностью 5 т. Отфор мованные изделия по рольгангу подаются к ямным ка

Мерам и загружаются в них консольно-козловым краном грузоподъемностью 5 т. Размер каждой из семи камер составляет 7X4X1,8 м при общем объеме 300 м3.

Консольно-козловой кран, обслуживая стенд, выполняет, кроме подъемно-транспортных операций, также операции, связанные с укладкой бетонной смеси (бетоноукладчик). Для предохранения от возможного размыва бетонной смеси кран снабжен брезентовым шатром.

В дополнение к основной линии формования на полигоне создана площадка для изготовления изделий в условиях естественного вызревания со своим складом готовой продукции. Для подачи вибробункеров с бетоном к консольно-козловому крану и на площадку естественного вызревания, для погрузки готовых изделий на автотранспорт, а также для снятия и транспортирования на склад с подогреваемого стенда наиболее крупных деталей, которые не может передать на склад консольно-козловой кран, у подогреваемого стенда устанавливается башенный кран типа М-3-5-5-П.