Строй-Техника.ру

Строительные машины и оборудование, справочник

1. Общий обзор

Многочисленные опыты ученых, направленные на уменьшение трещинообразования в растянутой зоне монолитных железобетонных конструкций при недогруженной арматуре, привели к мысли осуществить искусственное обжатие растянутой зоны бетона при помощи предварительно напряженной (натянутой) арматуры. При этом было установлено, что трещины не появляются даже при нагрузках, превышающих эксплуатационные на 20 процентов и более.

Попытки искусственно корректировать природу железобетона делались с самого начала его применения. Первые опыты подвергнуть железобетон обжатию натянутой стальной проволокой с целью повышения его трещино-стойкости относятся ко второй половине XIX века.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

В начале текущего столетия над решением этой проблемы работали известные специалисты в области теории и практики железобетона — Лундек, Иенек и другие. Однако их опыты обрекались на неудачу вследствие отсутствия стальной проволоки достаточной прочности. Укорочение элементов бетонных конструкций из-за ползучести и усадки, а также факторы упругого обжатия бетона арматурой по существу приводили к полному исчезновению сравнительно небольших напряжений, которые удавалось создать в конструкциях, и уничтожали ожидаемый эффект от предварительного натяжения арматуры.

Однако это не остановило ученых. Развитие металлургии и освоение высокопрочной стали, а также получение высокомарочных бетонов привело к тому, что в двадцатых годах нашего столетия несколько ученых — Фрейсинэ во Франции, Дишингер и Эмпергер в Германии, Фабер и Гоанвиль в Англии — почти одновременно и сравнительно удачно решили задачи, связанные с практическим применением напряженно армированного железобетона.

В Советском Союзе над вопросами напряженного армирования успешно работают В. В. и К. В. Михайловы, А. А. Гвоздев, Г. И. Бердичевский, В. Е. Булгаков, С. А. Дмитриев, А. П. Коровкин и многие другие видные ученые и инженеры. Их труды во многом способствовали развитию этой сравнительно новой области строительной техники.

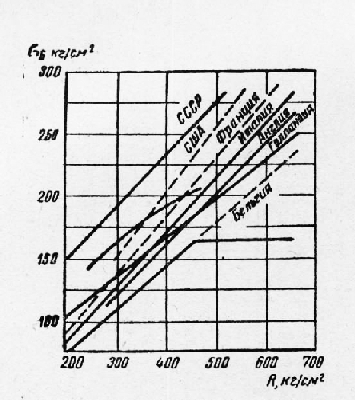

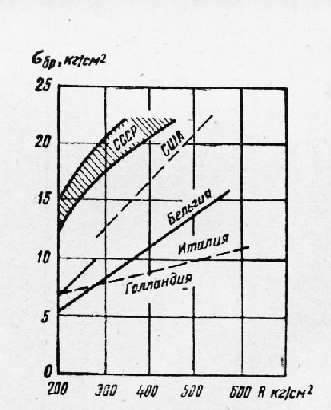

Разработанные и принятые в СССР расчетные напряжения на сжатие и растяжение бетонов разных марок (при натяжении и отпуске арматуры) превышают все зарубежные нормы, вследствие чего элементы из предварительно напряженного железобетона у нас получаются более экономичными, чем зарубежные, и требуют меньшего расхода материалов!

На рис. 90 приведены данные о допускаемых напряжениях на сжатие в бетоне при натяжении и отпуске арматуры в СССР, США, Франции, Италии, Англии, Голландии и Бельгии, а на рис. 91 —данные о допускаемых напряжениях на растяжение в бетоне предварительно напряженных конструкций в СССР, США, Бельгии, Италии и Голландии.

Дальнейшая разработка конструктивных идей напряженно армированного железобетона, технологии его производства и применения подтвердили его большую значимость и эффективность.

Существуют два наиболее распространенных метода изготовления напряженно армированных железобетонных конструкций: предварительное и последующее натяжение арматуры.

Сущность метода предварительного напряжения применительно к железобетонным конструкциям сводится к тому, что бетон в той его части, которая при эксплуатации конструкции подвергается растяжению, заранее сжимают.

Прежде чем уложить в форму бетонную смесь, арматуру, помещенную в будущей растянутой зоне балки, натягивают. Для этого один конец стержня прочно закрепляют, а по второму концу прокладывают растягивающее усилие. Благодаря этому арматура оказывается растянутой и, следовательно, несколько удлинившейся. Затем в форму укладывают бетонную смесь, уплотняют ее и дают затвердеть. Во время всех этих операций арматура продолжает оставаться растянутой. Когда бетон приобретает достаточную прочность, натяжение, растягивающее арматуру, снимают, освобожденная арматура стремится занять прежнее свое положение и приобрести первоначальную длину, то есть укоротиться. Поскольку арматура к этому времени уже хорошо сцепилась с бетоном, то, сжимаясь, она заставляет сжиматься и бетон, который в последующем при работе балки на изгиб оказывается растянутым. Отпуск натянутой арматуры, сжимающей бетон, называют передачей предварительного натяжения на бетон.

Если арматура напрягается до того как в форму уложена бетонная смесь, то такой метод называют предварительным напряжением.

Если арматура напрягается после того как в форму уложена бетонная смесь, способна» принять на себя сжимающие усилия от напряжения арматуры, то такой метод называют последующим напряжением. Усилие растяжения в первом случае воспринимается на упоры стенда анкерными устройствами, формами, поддонами, матрицами или стенками пропарочной камеры до отвердения бетона, а во втором случае эти усилия передаются на бетон после приобретения им заданной прочности, то есть производится натяжение на бетон.

Существует также третья разновидность конструкций, получившая в последнее время некоторое распространение. Это так называемые сборно-монолитные железобетонные конструкции, в них вместо арматуры в растянутой зоне бетона применяются замоноличенные предварительно напряженные элементы.

Наряду с такими конструкциями, в которых под влиянием натяжения арматуры во всем сечении возникает напряженное состояние центрального или внецентренного сжатия, постепенно внедряются комплексные конструкции, в которых натяжение арматуры вызывает сжатие только части сечения, в го время как остальная часть остается ненапряженной. Такие комплексные конструкции в СССР осуществляются в виде сборно-монолитных, армированных напряженными железобетонными элементами.

В зарубежной практике подобные конструкции нередко называют частично предварительно напряженными. Предложение о частичном предварительном напряжении конструкций было сделано доктором Абелесом (Англия) в 1940—1942 годах. Он предложил изготовлять балки и плиты из двух частей: нижней растянутой предварительно напряженной и верхней ненапряженной. Несколько позже на такие составные плиты был заявлен патент швейцарским инженером Циппингером. Особенностью этих предложений является образование балочных конструкций из двух частей, причем заранее изготовляемые предварительно напряженные элементы образуют нижнюю часть конструкции. В таком виде эти конструкции находят все большее применение в мостах, балочных конструкциях и плитах.

За период с 1949 по 1953 год общество английских железных дорог южного района построило ряд малых и средних мостов с частичным напряжением, выполненных с применением элементов рельсовидной формы. Армирование монолитного бетона поверху осуществлялось сетками или диагонально расположенными стержнями.

В 1947 году в СССР были предложены предварительно напряженные железобетонные конструкции, отличающиеся тем, что в монолитный бетон, не имеющий предварительного напряжения, были втоплены отдельные заранее заготовленные предварительно напряженные железобетонные элементы (сердечники). Арматура в сердечниках располагается либо внутри, либо снаружи для улучшения связи с ненапряженным бетоном. Такая конструкция рассматривается как железобетон, армированный в любом месте предварительно напряженной арматурой, которая под нагрузкой работает совместно с монолитным бетоном.

Рассматривая схему такой конструкции и сопоставляя ее с решениями, осуществленными за рубежом, можно обнаружить между ними существенную разницу. В сборно-монолитных конструкциях, разрабатываемых в СССР, допускается выход ненапряженного бетона на поверхность растянутой зоны при условии достаточного сцепления его с напряженными элементами. Кроме того, предусматривается случай расположения напряженной арматуры не внутри, а вне напряженного элемента, так что она пронизывает монолитный бетон. За последнее десятилетие в СССР проделана большая работа по исследованию сборно-монолитных напряженно армированных конструкций. При этом прежде всего возникал вопрос, в какой мере напряженные элементы и ненапряженный бетон деформируются совместно и при какой деформации эта совместность нарушается. Затем важно было установить момент появления трещин в ненапряженном бетоне, характер развития их и выяснить, не могут ли они явиться причиной разделения (расслоения) конструкции на части до того, как нагрузка достигнет расчетной разрушающей величины.

Необходимо было проверить правильность существующего представления о предельной растяжимости бетона, характеризуемого наличием почти хрупкого излома, применительно к новым условиям его работы.

Если в деформации бетона участвует связанное с ним другое тело, обладающее значительно большей упругостью, то усилия, вызывающие деформацию такой комплексной конструкции, распределятся между бетоном и упругим телом в соответствии с ихудельным содержанием в конструкции.

В СССР сборно-монолитные конструкции были применены впервые в 1945 году для междуэтажных перекрытий с использованием в качестве напряженных элементов струностянутых настилов из шлакобетонных камней; эти элементы являлись одновременно опалубкой монолитных ребер перекрытия. Монолитный бетон, укладываемый на месте, не имея предварительного напряжения, участвовал в работе перекрытия лишь вследствие надежного сцепления с поверхностью пакетов и с расположенной в них напряженной арматурой. Такая связь создавала для ненапряженного бетона условия для удлинения его без разрыва до пределов, значительно превышающих нормативные.

После возведения ряда зданий с такими перекрытиями в Москве производство струностянутых настилов было также организовано в 1949 году в Киеве, где они были уложены на площади более 40 тысяч м2.

Много различных испытаний и наблюдений было проведено над поведением слоя монолитного бетона, наносимого на предварительно напряженные конструкции (балки, трубы, колонны с внешней обмоткой и т. д.). Результаты испытаний подтвердили начальные предположения о возможности использования в данных условиях большой растяжимости бетона этих слоев, так как он хорошо связан с напряженной частью конструкции.

Весьма важные исследования трещиноустойчивости сборно-монолитных конструкций были проведены Абеле-сом (Англия) в 1951 году. Испытаниям подверглись частично напряженные плиты пролетом 15 м. Балка армировалась двумя напряженными элементами рельсовидной формы, в каждом из которых размещалось 18 предварительно напряженных проволок диаметром 5 мм и 12 проволок без натяжения. Проволока имела предел прочности 17 100 кг 1см2.

Результаты этих и других испытаний были доложены и обсуждены на специальном совещании в английской ассоциации по железобетону в Лондоне в декабре 1953 года. На этом совещании, в котором приняли участие виднейшие ученые и строители Англии, идея частичного напряженного армирования подверглась всестороннему обсуждению. Была признана ценность этого предложения, хотя некоторые вопросы, в частности целесообразность применения в напряженных элементах ненапряженной арматуры, а также возможность допуска при эксплуатации частично напряженных сооружений высоких растягивающих напряжений, оспаривалась.

Из изложенного выше видно, что уже имеется достаточно экспериментальных данных, чтобы широко применять сборно-монолитные конструкции в строительстве.

Одним из примеров может служить конструкция дорожного бетонного покрытия. Размещая предварительно напряженные элементы в толще монолитного бетона, можно создать условия, препятствующие возникновению температурных трещин. Целесообразно в этом случае применять для монолитного бетона безусадочные или расширяющиеся напрягающие цементы. Аналогичные решения могут быть приняты в аэродромном строительстве, при возведении подпорных стен, фундаментов под прокатные станы, под молоты и т. д.

Предложение кандидата технических наук Э. Г. Ратца о применении сборно-монолитной напряженно армированной системы для плит покрытий и перекрытий зданий путем укладки в бетон предварительно напряженных брусков является распространением изложенной идеи на сравнительно мелкие конструкции. По-видимому это предложение будет особенно целесообразным для конструкции из легких бетонов (на основе керамзита, термозита и т. д.) и менее рациональным для пустотелых и ребристых конструкций из тяжелого бетона.

При изготовлении сборно-монолитных конструкций особенно важно применение безусадочных и слабона-прягающихся бетонов, получение которых не представляет трудностей, особенно когда в распоряжении строителей имеются вибропомольные агрегаты.

Существенный вклад в дело исследования железобетонных конструкций, армированных напряженными стержнями, внесли кандидат технических наук С. Н. Медведев, исследовавший сборно-монолитные напряженно армированные конструкции, и кандидат технических наук Э. Г. Ратц, изучавший конструкции с мелкими предварительно напряженными брусками.

Таким образом, открываются большие возможности для широкого внедрения в строительство нового вида железобетона, армированного напряженными элементами.

- * *

Одним из достоинств устройства напряженного армирования является возможность собирать балки и колонны из отдельных частей — блоков. Собранная из таких элементов конструкция работает, как цельная, без появления в растянутой зоне трещин; и вместе с тем она называется напряженно армированной с той лишь разницей, что натяжение арматурных стержней или пучков проволоки, размещенных в каналах составных элементов, в ней будет не предварительным, а последующим. Сборка конструкций из отдельных элементов открывает перед проектировщиками и строителями очень большие возможности. Такие элементы легко изготовить в заводских или полигонных условиях.

Напряженно армированные железобетонные конструкции обладают высокой упругостью, значительно увеличивают сопротивление конструкций образованию трещин и обладают высокой прочностью при изгибе.

Применение напряженно армированных железобетонных конструкций вместо обычных железобетонных дает возможность экономить 45—55 процентов стали, 18—20 процентов цемента, 25—30 процентов заполнителей и снизить вес конструкций на 20—25 процентов. Предварительно напряженный железобетон имеет прочность на сжатие не менее 350 кг/см2 и объемный вес не ниже 2 300 кг/м3.

2. Технология и организация выпуска сборных напряженно армированных железобетонных конструкций на полигонах

В настоящей работе имеется в виду обобщить опыт изготовления предварительных напряженно армированных конструкций на полигонах, создаваемых на многочисленных стройках Советского Союза для различных видов строительства.

Подробно регламентируется порядок изготовления конструкций по различным технологическим схемам производства и дается описание конструкций различных приспособлений для натяжения арматуры.

Для организации полигонного метода производства предварительно напряженных железобетонных конструкций, как правило, устраивают стенд, являющийся основой для создания призаводских и припостроечных полигонов, работающих по стендовой технологии. Эти полигоны являются частью предприятия (завода или стройки), обеспечивающего их бетонной смесью, электроэнергией и паром.

Опыт организации таких полигонов подтвердил их значительные преимущества перед самостоятельными полигонами как по затратам, ассигнуемым на их создание, так и на последующие эксплуатационные расходы.

Оборудование на полигонах стендов, предназначенных для изготовления сборных предварительно напряженных железобетонных изделий, делится на:

1) оборудование, связанное с заготовкой, раскладкой и натяжением арматуры (оборудование стенда упорными устройствами для натяжения арматуры, монтаж специ-алъных установок для изготовления струнопакетов, устройство отделения заготовки стержневой арматуры и установка натяжной машины);

2) оборудование, предназначенное для бетонирования изделий — опалубка и формы, механизмы и “устройства для подачи, укладки и уплотнения бетонной смеси.

Оборудование для бетонирования изделий по существу ничем не отличается от оснащения полигонов при выпуске обычного железобетона. В данном случае спецификой является более тщательное уплотнение бетонной смесй (применение высокочастотных вибраторов) в связи с применением высокомарочных бетонов более жесткой консистенции.

Прежде чем дать описание наиболее рациональных типов полигонов по выпуску напряженно армированных железобетонных изделий в СССР и за рубежом, следует рассказать о наиболее рациональных типах оборудования, связанного с заготовкой, раскладкой и натяжением арматуры.

Экономичность изготавливаемых конструкций в значительной мере зависит от применяемых способов раскладки и натяжения арматуры и оборачиваемости форм.

Для массового жилищного строительства применяются преимущественно предварительно напряженные железобетонные конструкции с технологией напряжения арматуры до затвердения бетона.

Процесс напряжения арматуры предварительно напряженных сборных железобетонных конструкций проводится в металлических формах с усиленными торцовыми элементами для восприятия натяжного усилия.

Арматура из стали марки 5 или 25-Г2С подвергается упрочнению предварительной вытяжкой до 5 200— 6 000 кг/см2. Наиболее простым методом закрепления арматуры является высаживание концов арматуры на контактно-сварочной машине или приварка к ним коротышей. Затем стержни раскладываются и закрепляются в формах. Там, где стержни соприкасаются с торцовыми элементами формы, располагают изолирующие прокладки. Наиболее удобный способ закрепления натяжения арматуры заключается . в заведении клина-шаблона в зазор между анкером и торцом формы. Размер шаблона обычно соответствует принятой величине натяжения арматуры, достигаемой после ее остывания.

На рис. 2 приводится схема закрепления упорной крестовины к траверсе при помощи закладной гребенки, а на рис. 3 — в траверсе арматурных стержней с приваренным вкладышем. На рис. 4, а, б изображена схема напряжения стержня с приваренными упорными уголковыми деталями, имеющими отверстие с резьбой. Захваты для закрепления напрягаемой стержневой арматуры при ее натяжении делятся на одиночные и групповые. Первый тип захвата предназначается для раздельного закрепления одиночных напрягаемых стержней на упорах стенда или на формах, в которых бетонируются конструкции.

Второй тип захвата—г групповой — назначается для закрепления на стенде группы напрягаемых стержней, требуемых по проекту для определенного вида изделия.

Наиболее распространенными типами одиночного захвата являются: захваты конструкции НИИстройнефть (рис. 5), ЦНИЛ-3 (рис. 6), НИИЖБ (рис. 7) и системы «Промстальконструкция» (рис. 8).

Наиболее распространенными типами групповых захватов являются: групповой клиновой захват ЦНИПС (рис. 9), групповой зажим для четырех стержней (рис. 10), плоский клиновой захват (рис. 11).

Для закрепления проволочной арматуры, натягиваемой на стендах различных типов, применяют: групповой клиновой зажим НИИЖБ (рис. 12), челюстной зажим (рис. 10) и зажим ЦНИС — «Гипростройматериалы» — (рис. 14, а, б).

Важно также правильно изготовить и установить приспособление для плавной передачи усилия от напрягаемой арматуры на бетон изделия (рис. 15). Способ закрепления напрягаемой арматуры на формах по опыту завода «Баррикада» изображен на рис. 16.

Эффективным способом натяжения арматуры до бетонирования конструкций является так называемый электротермический метод, получивший распространение в Москве, Львове, Киеве, Челябинске и других городах СССР.

Сущность этого метода заключается в нагреве арматурных стержней до температуры 300—350° при помощи переменного тока от сети 220—380 в, пропущенного через блок сварочных трансформаторов СТЭ-32 или СТЭ-34.

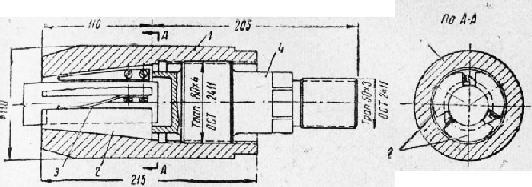

Одним из наиболее простых приспособлений для натяжения арматуры при механическом натяжении является динамометрический ключ, рассчитанный на создание натяжного усилия в 7,5 т (рис. 18, а, б).

Рациональным и распространенным способом натяжения арматуры надо считать способ с применением гидравлических домкратов, они плавны в работе, просты в установке и обслуживании. Гидравлические домкраты обеспечивают с достаточной точностью необходимые показатели натяжного усилия в процессе натяжения арматуры по показаниям имеющегося на нем манометра.

В настоящее время промышленность выпускает гидравлические домкраты несложных типов: натяжная гидравлическая машина, именуемая установкой ДС-80-60 «Главленинградстроя» с натяжным усилием в 60 г (рис. 19); гидравлический домкрат СМ-519 с натяжной машиной усилием 90/150 т (рис. 20).

Удобный способ натяжения и анкеровки высокопрочной проволоки диаметром 4—8 мм при помощи небольшого по размерам и удобного в обращении гидродомкрата одиночного действия, приспособленного для одновременного натяжения двух пар струн, разработанный инженером Моранди (Италия), представлен на рис. 21. Все домкраты, о которых рассказывалось выше, достаточно просты и понятны из чертежей.

Большое значение для качества предварительно напряженных железобетонных изделий имеет качество изготавливаемых форм и поддонов. Формы эти снабжаются упорами, предназначенными для фиксации положения арматурных стержней и для восприятия усилий натяжения на период твердения бетона до его обжатия.

Упоры должны также обеспечивать простую укладку нагретых стержней при электротермическом методе натяжения арматуры.

Для примера на рис. 22 изображена схема настила и формы, разработанная в «НИИжелезобетоне» (Научно-исследовательский институт по железобетону) для изготовления многопустотных железобетонных настилов.

3. Опыт изготовления предварительно напряженных железобетонных балок на полигоне

Научно-исследовательским институтом (НИИ) по строительству бывшего Министерства машиностроения разработаны рациональные типы предварительно напряженных железобетонных балок. В этих балках для продольных рабочих стержней, подвергаемых натяжению, применяется высокопрочная профилированная проволока диаметром 4—8 мм или холодносплющенная арматура периодического профиля диаметром 8—25 мм, причем сцепление рабочих стержней с бетоном обеспечивается без устройства специальных анкеров. Балки изготовляются из бетона марки 300 и 400, отпуск натянутой арматуры можно осуществить при достижении бетоном кубико-вой прочности 180 кг/см2.

В предварительно напряженных балках с холодно-сплющенной арматурой экономия стали составляет от 10 до 30 процентов в зависимости от марки применяемой стали.

Для поперечного армирования, а также в качестве ненатягиваемой продольной арматуры может употребляться обычная арматурная сталь без холодной ее обработки.

Поперечные сечения предварительно напряженных балок могут быть тавровые с полкой в растянутой или сжатой зоне и двутавровые. Балки армируются нижней и верхней предварительно напряженной арматурой. Чтобы упростить технологию производства балок, следует назначать одну и ту же интенсивность натяжения для верхней и нижней арматуры.

При изготовлении балок, которые проходят тепловую обработку, величину их монтажного предварительного напряжения следует увеличить, но не более чем до 0,8 от нормативной.

Расстояние между продольными натягиваемыми стержнями должно быть не меньше 15 мм.

Поперечная арматура балок устраивается в виде спирали или в виде отдельных хомутиков и выполняется из проволоки диаметром не менее 3 мм.

Продольную натягиваемую арматуру балок применяют, как правило, без стыков. В отдельных случаях допускается употребление холодносплющенных стержней периодического профиля, стыкуемых по длине дуговой сваркой обязательно парными накладками. Стыки при этом следует располагать в крайних третях пролета не более одного в любом поперечном сечении балки и на расстоянии не менее 50 см один от другого.

Для подъема монтажа балок при распалубке служат временные петли из круглой арматурной стали диаметром 6 мм, закладываемые по две на каждую балку симметрично ее оси обычно на расстоянии 1,5 м одна от другой; после использования петли срезают.

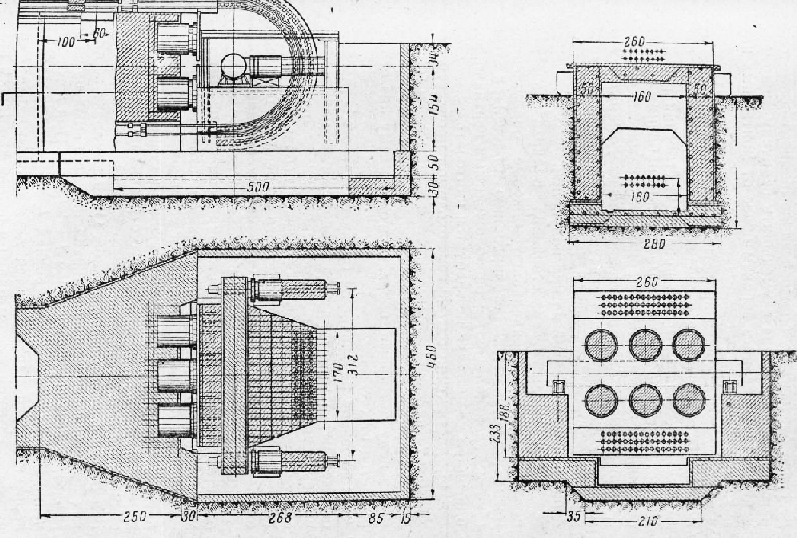

Предварительно напряженные балки изготовляют стендовым способом по типовой схем.е НИИ по строительству. На полигоне располагаются пропарочные камеры в виде двух стендов корытного типа, оборудованных стационарной металлической опалубкой. По торцам камеры устанавливают несушие траверсы, на которых монтируются зажимные и натяжные устройства. Все горизонтальные усилия от натягиваемой арматуры передаются на камеры. Полигон оборудован двумя линиями камер, на каждой из которых четыре линии стационарных неразъемных форм. На одной линии можно одновременно изготовлять от 8 до 15 балок различной длины. Площадь цеха в принятой схеме НИИ составляет 480 м2, кубатура — 2 тысячи ж3; производительность — 60 тысяч пог.м или 1,4 тысячи мг балок в год.

Формы первого стенда могут быть использованы для изготовления предварительно напряженных балок высотой 22 и 25 см, а второго стенда — высотой до 29 см. Дно форм выполняется из листовой стали толщиной 3 мм, а боковые стенки образуются двумя швеллерами № 20 или № 24 и двумя уголками 50×50×5 мм. Высота балок регулируется вкладышами в виде строганых деревянных реек, окрашенных олифой. Нормальный срок службы вкладышей — один месяц.

При производстве балок различной высоты расположение рабочих стержней не изменяется, закладные части и концевые диафрагмы меняют направление монтажной арматуры, которая оттягивается вверх или вниз на несколько см.

Предварительная сборка арматурных каркасов осуществляется на верстаке, который устанавливается вдоль стенда и оборудуется двумя пятитонными прессами и механизмом для предварительного выравнивания проволоки.

При использовании высокопрочной проволоки концы всех струн каркаса поочередно гофрируются на прессах. После гофрировки и выравнивания всех струн каркаса диафрагмы спирали и хомуты закрепляются по длине на заданных расстояниях. Соседние диафрагмы скрепляются между собой распорными рамками.

При употреблении холодносплющенной арматуры периодического профиля верхние и нижние стержни каркаса укладываются в проектное положение на съемные козелки, установленные на верстаке, после чего на них в требуемом порядке нанизываются и закрепляются диафрагмы, спирали и хомуты.

Готовый каркас снимается с верстака и укладывается на стеллаж. После этого в том же порядке заготавливается арматурный каркас для следующей линии опалубки.

Опалубку для формования очередной партии балок очищают от остатков бетона и после проверки ее исправности смазывают. Одновременно приводят в порядок зажимы и натяжные болты.

До укладки арматурных каркасов в формы проверяют состояние зажимов, а натяжные винты на конце пропарочной камеры вдвигают внутрь каждой линии опалубки, для чего натяжные гайки предварительно отвинчивают.

При укладке арматурных каркасов из холодносплющенной арматуры периодического профиля продольные стержни после закрепления их по концам в клиновых зажимах натяжных устройств предварительно подтягивают со стороны хвостового упора до выравнивания их длины и натяжения. Такая операция выполняется при помощи малого динамометрического ключа с пружиной, после чего расставляются разделительные диафрагмы по заданному расстоянию и размещаются хомуты и спирали точно по проекту. При применении высокопрочной струнной проволоки ее гофрированные концы закрепляются в групповых зажимах. Каждый такой зажим представляет собой две стальные плитки с внутренней волнистой поверхностью, соединенные одна с другой болтами с гайками, которые затягиваются до отказа электрическими или ручными гаечными ключами. Для струн в растянутой и сжатой зонах имеются раздельные зажимы.

Предварительное напряжение арматуры производится гидравлическим домкратом и только при отсутствии его — динамометрическим ключом. Все продольные стержни на каждой линии опалубки натягиваются одновременно. Скорость предварительного натяжения и отпуска не должна превышать 20 мм/мин.

Величина натяжения проверяется по показаниям специально устанавливаемого манометра.

После натяжения арматуры участок опалубки между соседними диафрагмами заполняется опилками; бетон марки 300 и 400 поступает из бетоносмесительного узла, расположенного в конце цеха.

Все операции по изготовлению балок, за исключением заготовки и вязки арматурных каркасов, могут выполняться одной комплексной бригадой из 7 человек, которая обслуживает бетоносмесйтельный узел и осуществляет подачу бетона в формы.

Технологический цикл изготовления балок составляет двое суток, из них 14 часов уходят на основные производственные операции, а 34 часа — на тепловую обработку.

Бетонная смесь подается механизированными транспортными устройствами, которые выбираются в зависимости от местных условий.

Уплотнение бетонной смеси выполняется вибрированием, а поверхность балок заглаживается виброрейками. Понизительные трансформаторы для вибраторов смонтированы на вагонетке, перемещающейся вдоль стенда. После заглаживания поверхности балок извлекают уложенные между формами доски, стенки форм стягивают специальным рычажным ключом и на форму через 2—3 м устанавливают скобы, которые фиксируют заданную ширину изделий и облегчают отрыв форм от бетона перед удалением готовых балок. При пропаривании стенд покрывают двумя слоями прокрашенного олифой брезента. Прежде чем закрыть стенд брезентом удаляют распорные рамки между торцовыми диафрагмами соседних балок, так как после пропаривания извлечь их трудно. Продольные крышки брезентового полотнища закрепляют клиньями в канавках, имеющихся на обеих стенках стенда; при пропаривании эти канавки заполняются водой, чем создается гидравлический затвор.

По концам стенд оборудован торцовыми металлическими разъемными щитами с хорошей герметизацией. При получении прочности бетона 180 кг!см2 подачу пара прекращают, и после небольшой выдержки брезент убирают.

Для отпуска натяжения арматуры натяжные гайки на обоих концах пропарочной камеры отвертываются настолько, чтобы стержни продольной арматуры были полностью освобождены от напряжений. Затем стержни разрезают в промежутках между диафрагмами, причем разрезка арматуры производится по направлению от упорных траверс к середине опалубки. Перед разрезкой стержней промежутки между соседними диафрагмами очищаются от опилок. Балки краном извлекают из форм и укладывают на вагонетку, торцы балок освобождают от диафрагмы, а сами балки проверяют ОТК и транспортируют на склад готовой продукции.

4. Изготовление струнобетонных изделий

Изготовление струнобетонных изделий отличается от изготовления обычных железобетонных изделий главным образом технологией арматурных работ, так как относительно малый диаметр (2,5—5 мм) продольной проволочной арматуры, применяемой в струнобетонных изделиях, компенсируется большим числом продольных стержней. Так, например, в струнобетонной шпале продольная арматура состоит из 50—60 проволок, а в мощных изгибаемых элементах (прогоны, мачты) число проволок достигает 80—120 и более.

Трудоемкость заготовки и установки большого числа стержней (до 400—500 штук на 1 м ширины стенда) до настоящего времени представляет одно из основных препятствий для практической реализации той экономии, которая может быть достигнута за счет применения в предварительно напряженных конструкциях сравнительно более дешевых высокопрочных сталей в виде проволоки с высоким пределом прочности.

Прочность холоднотянутой проволоки относительно увеличивается с уменьшением ее диаметра. Поэтому экономия в расходе арматурной стали тем больше, чем тоньше проволока. Однако при этом требуется и большее число проволок; следовательно, и трудоемкость ручного процесса арматурных работ повышается. Противоречие между выгодностью применения высокопрочной проволоки малого диаметра и повышением трудоемкости при использовании для армирования этой проволоки может быть устранено только механизацией арматурных работ.

В 1941—1953 годах были разработаны технология и оборудование для непрерывного армирования. Один из вариантов технологии непрерывного армирования принят в технологических схемах Люберецкого и Московского заводов железобетонных изделий. Основной областью применения непрерывного армирования является изготовление изделий в передвижных формах. При этом несущие элементы форм получаются тяжелыми (вследствие необходимости обеспечить восприятие ими натяжения предварительно напряженной арматуры), а технологическое оборудование — металлоемким, громоздким и относительно дорогим.

Стендовое производство струнобетона в основном до настоящего времени осуществляется по технологическим схемам и с комплектом оборудования, не отвечающим современным требованиям в отношении механизации и рациональной организации технологического процесса. При этом некоторые из вариантов процесса не обеспечивают получение продукции надлежащего качества и устранение обрывов проволоки при производстве натяжения.

Всесоюзным научно-исследовательским институтом железнодорожного строительства и проектирования (ЦНИС) на основе проведенных экспериментальных исследований были разработаны предложения по усовершенствованию технологии изготовления струнобетонных изделий. В результате дальнейшего усовершенствования этих предложений были созданы технология и соответствующий комплект оборудования, которые обеспечивают полную механизацию и частично автоматизацию арматурных работ при изготовлении струнобетонных изделий стендовым способом (проект Калининградского завода железобетонных изделий Минтрансстроя).

По предложенному технологическому процессу все подготовительные операции вынесены за пределы стенда и максимально механизированы в результате применения автоматической линии заготовки струнопакетов. Сборка арматуры на стенде резко упрощена и ускорена за счет использования нового типа стержневых захватов, прорезных разделительных диафрагм с уплотнением формо-пластом, применением сварных сеток (вместо хомутов) и натяжной машины, обеспечивающей одновременное натяжение всей арматуры стенда за 15—40 минут. Для сокращения времени выдержки забетонированных изделий на стенде используется арматура периодического профиля, что позволяет снимать изделия со стенда после достижения бетоном прочности в 210—250 кг/см2, то есть после 10—14-часовой пропарки.

Осуществление этих мероприятий позволяет сократить время оборота стенда до 36—40 часов, а при дальнейшей механизации процессов бетонирования — до 24 часов, и соответственно повысить съем готовой продукции. С целью уменьшения трудоемкости бетонирования в дальнейшем намечается применение вместо матриц передвижной машины для безопалубочной формовки.

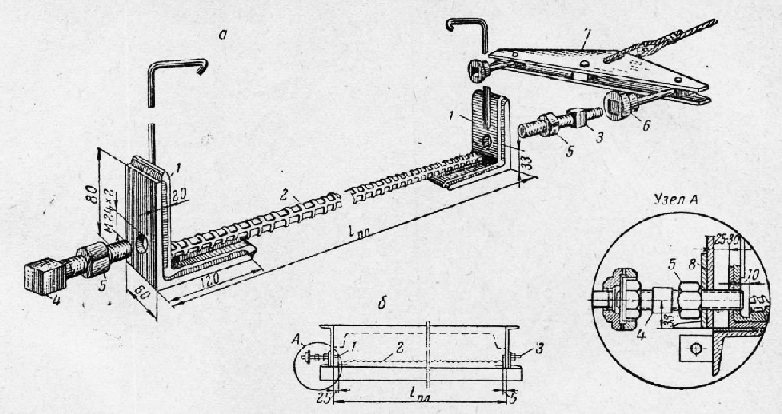

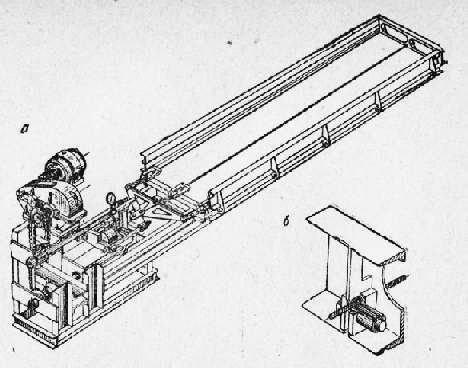

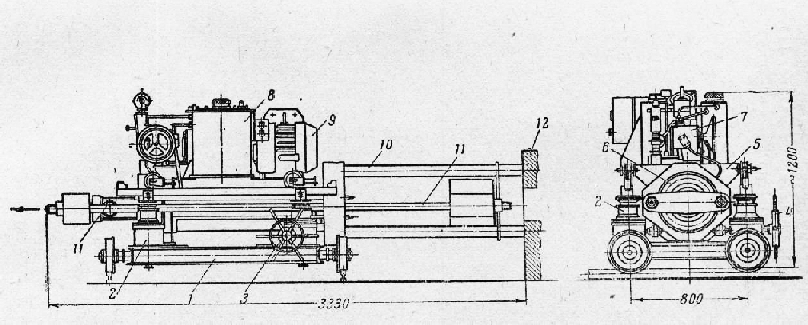

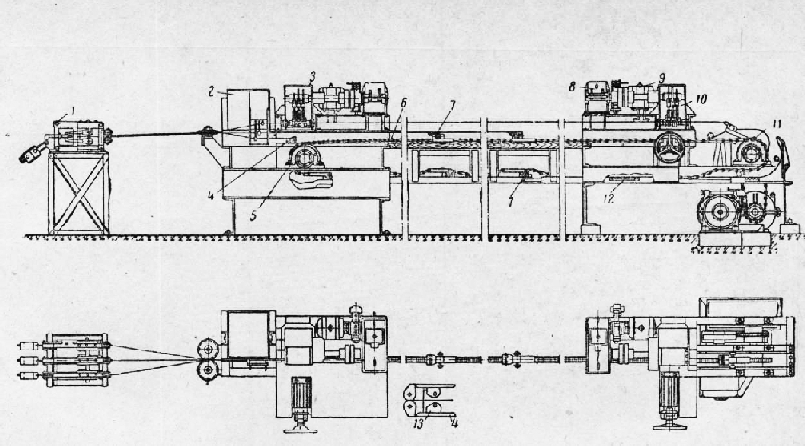

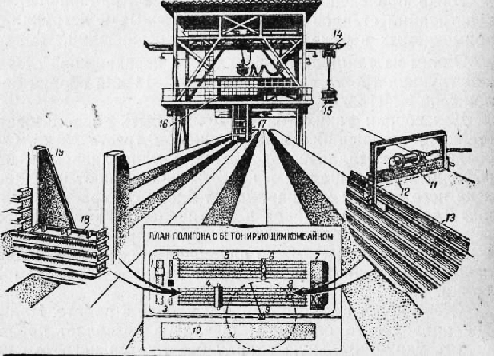

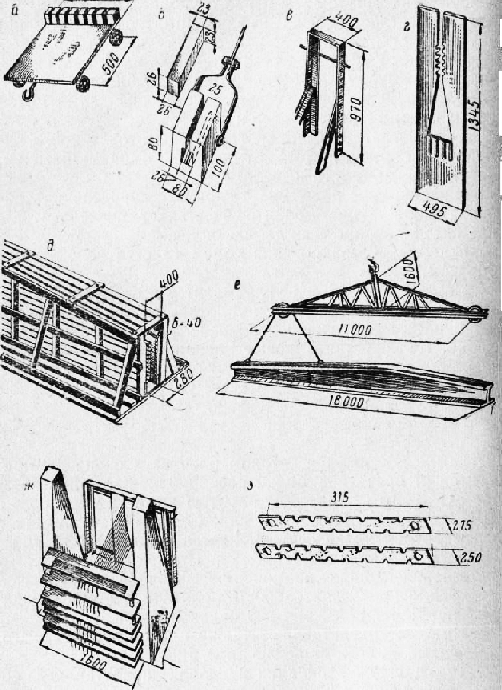

Общий вид механизированной установки универсального стенда для изготовления струнобетонных изделий и автоматической линии заготовки струнопакетов представлен на рис. 23.

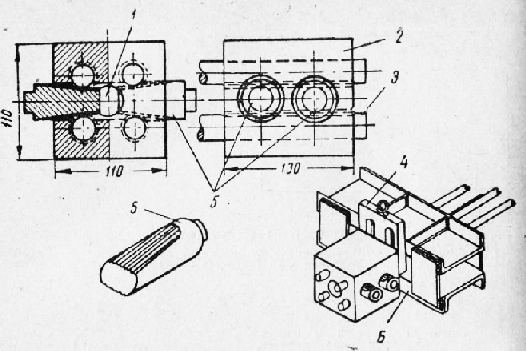

Полуавтоматическая линия заготовки арматуры состоит из механизмов, объединенных с цепным конвейером (рис. 24). Основной ее частью является длинный (50—150 м — в зависимости от длины стенда) стол с продольной прорезью, в которой по специальным направляющим движутся тяговые зажимы. Зажимы протягиваются вдоль стола бесконечной цепью, обегающей звездочки приводной и натяжной станций. По концам стола смонтированы правый и левый высадочно-отрубные прессы, двигатели и их редукторы. Перед левым прессом установлен ремизочный аппарат, который посредством трех ремизок (число ремизок зависит от длины стенда и потребной производительности и может быть изменено) и трех пар электромагнитов управляет вводом трех проволок в зев пресса (верхнее положение ремизки) и концов проволоки в тяговый зажим (нижнее положение ремизки). Нейтральное положение ремизки отвечает моменту протягивания проволоки конвейером. Кулачки тяговых зажимов снабжены хвостовиками, которые, взаимодействуя с неподвижными упорами, смонтированными на направляющих, обеспечивают открывание кулачков при захвате конца проволоки между ремизочным аппаратом и левым высадочно-отрубным прессом, а также за правым высадочно-отрубным прессом — при выбрасывании остатка проволоки.

Кулачковый высадочно-отрубной пресс при помощи роликовых пуансонов и матриц высаживает на проволоке изгибы, соответствующие очертанию сборочной гребенки стержневого захвата.

Трехремизочная Л3 при длине стенда в 100 м и скорости движения цепи 1,5 м/сек заготавливает 120 стержней диаметром 2,6 мм в 1 час, или 960 стержней в смену, общим весом 4 тысячи кг и обеспечивает объем производства струнобетонных изделий—60—100 м3 в смену, или 18—30 тысяч м3 в год (при подсчете принят сравнительно большой расход высокопрочной арматуры — 50 кг на 1 м3 тонкостенного изделия).

При заготовке проволочных стержней на JI3 бухту с проволокой разматывают так, чтобы обеспечивалась постоянная величина натяжения проволоки при высадке изгибов; только в этом случае можно получить одинаковую начальную длину всех многочисленных стержней, закладываемых в общий захват.

Для этого между бухтой с проволокой и ремизочным аппаратом ЛЗ устанавливают профилирующий тормоз-автомат, представляющий собой комбинированное автоматическое устройство. Оно позволяет одновременно притормаживать протягиваемый через него стержень (проволоку) с калиброванным усилием и придавать стержню (проволоке) периодический профиль без дополнительной затраты энергии на привод профилирующего устройства. Устройство это имеет и то преимущество, что без дополнительной автоматики может сочетаться с пульсирующим движением автоматического конвейера для растяжки и высадки арматурных проволок.

Калибровочно-профилирующий тормоз состоит из следующих основных частей. На станине, выполненной в виде рамки, смонтированы с уклоном парные направляющие, по которым катятся парные ролики (шарикоподшипники), объединенные на валиках с рифлеными роликами. Валики посредством качающихся тяг связаны с полым штоком, который оттягивается грузом, подвешенным на тросиках, переброшенных через блок. В передней части станины имеются отверстия и направляющие ролики. Сматываемая с бухты проволока проходит через полый шток, пропускается между рифлеными роликами и далее протягивается через профилирующий тормоз под действием силы тяги размоточного конвейера.

Так как направляющие имеют уклон под углом «а», оттягиваемые грузом рифленые ролики взаимно сближаются и сжимают проволоку, а их зубцы высаживают на ней вмятины, в результате чего проволока приобретает периодический профиль; глубина высадки при этом зависит от вёса груза. Сила, с которой проволока притормаживается, проходя между рифлеными роликами, является практически постоянной величиной. Таким образом, профилирующий тормоз выполняет две задачи: придает круглой проволоке периодический профиль и притормаживает проволоку с постоянным усилием. Обе эти операции происходят одновременно в момент протягивания проволоки.

В случае использования проволоки с готовым периодическим профилем ролики заменяются неподвижными тормозными колодками. И тормоз выполняет лишь одну функцию — притормаживает проволоку.

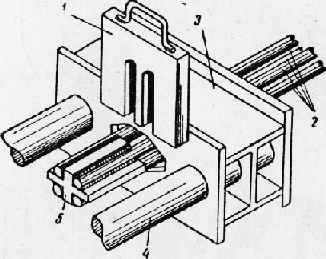

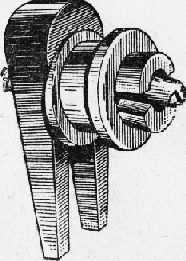

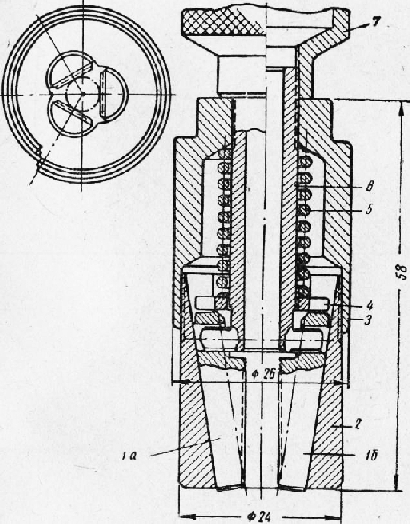

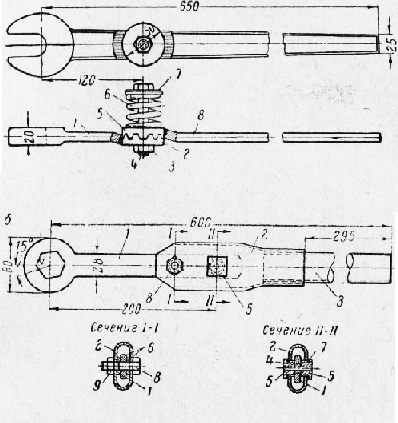

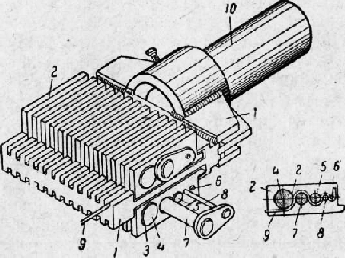

В комплекте с Л3 применяются стержневые захваты для натяжения арматуры на стенде и соответствующие натяжные машины. Захват состоит из корпуса и сборочных гребенок. В зависимости от характера изготовляемых на стендах изделий и объема производства может применяться та или иная конструкция- корпуса захвата. Общим элементом для всех вариантов захватов является сборочная гребенка, которая служит для закрепления концов проволок, группировки проволок в струнопакеты и передачи усилия предварительного напряжения корпусу захвата.

Сборочная гребенка (рис. 25) представляет собой систему из трех круглых неподвижных стержней, на которые надеты пластинки-разделители и вилки из двух круглых выдвижных стержней, объединенных планкой. Изгибы проволок вводятся в зазоры между пластинками и закрепляются задвиганием вилки. В конструкции сборочной гребенки принято парное размещение проволок с шагом 15 мм, что обеспечивает требуемый по условиям бетонирования зазор между парными стержнями в 10 мм. Таким образом, в зависимости от типа корпуса захвата может быть получено однорядное, двухрядное или многорядное расположение проволок с шагом, соответствуюшим допускаемому шагу проволок в поперечном сечении струнобетонного изделия. Это дает возможность избежать веерообразного расположения арматуры на участке у корпуса захвата, потери арматурной проволоки и применения по концам стенда прочных диафрагм с отверстиями для перелома оси натянутой арматуры.

Для сокращения затрат времени на операцию натяжения арматуры для Калининградского завода разработана система универсальных групповых захватов, объединенных со стационарной натяжной машиной, смонтированной на упорных устройствах стенда. Универсальность этого устройства определяется большим диапазоном регулирования размещения сборочных гребенок по ширине стенда и расстояния между верхним и нижним рядами арматуры, что позволяет легко переналаживать стенд на выпуск разнообразных струнобетонных изделий различной длины, ширины (до 3 м) и высоты (от 100 до 500 мм). Групповой захват со стационарной натяжной машиной дает возможность выполнять операции натяжения арматуры в течение 20 минут для каждого ряда, а для всего стенда — в течение 40 минут при усилии натяжения 500 т. Такая высокая емкость натяжного устройства допускает его использование для изготовления наряду с легкоармированными балками также и для элементов с мощной арматурой: шпал, подкрановых балок, прогонов и т. п.

В качестве разделительных диафрагм применяется система трехслойных прорезных торцовых диафрагм опалубок и поддерживающих гребенок.

Трехслойная прорезная диафрагма состоит из двух металлических пластинок с вертикальными прорезями шириной 3—-5 мм, между которыми расположен слой упругого материала (формопласта) толщиной 10—15 мм с прорезями, выполненными ножом. Такая конструкция позволяет установить диафрагму сверху на натянутую арматуру, обеспечивает фиксацию расположения проволок в плане и благодаря упругости формопласта создает достаточную герметизацию, исключающую протекание цементного молока.

Для фиксации вертикального расположения рядов арматуры применяются, в зависимости от характера изготовляемого изделия, поворотные прорезные гребенки или наборные разделители из отдельных планок, нанизываемых на вертикальные стержни.

Следует отметить, что в описываемом комплекте оборудования (испытания основных узлов описываемого комплекта оборудования проведены в ЦНИС Минтранс -строя) не предусмотрена механизация двух операций: закладки стержней арматуры в сборочные гребенки и подачи струнопакетов в опалубку. Для восполнения этого недостатка требуется доукомплектовать автоматическую линию заготовки арматуры автоматическим укладчиком струн. Конструкция и система автоматизации JI3 позволяет установить такой узел и включить его в автоматический цикл. Подлежат также разработке приспособления для механизации процесса передачи струнопакетов на стенд. Однако удельная трудоемкость этих элементов процесса невелика, и их неполная механизация существенно не снижает производительности комплекса.

В настоящее время осваивается применение описан-. ного комплекта оборудования на ряде заводов и полигонов для производства различных струнобетонных изделий.

5. Стенд для изготовления предварительно напряженных изделий для промышленного строительства

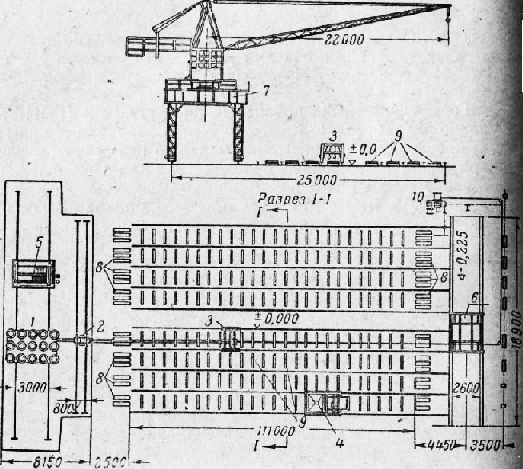

Государственный проектный институт № 2 (ГПИ-2) удачно разработал (с учетом изучения зарубежного опыта) проект стенда производительностью 15 тысяч мъ предварительно напряженных изделий в год для изготовления струнобетонных балок покрытий промышленных зданий с пролетами 9, 12, 15, 18 и 24 м, прогонов, подкрановых балок, опор различных размеров и других конструкций.

Проект составлен в двух вариантах. Один вариант для устройства стенда на открытой площадке в качестве при-построечного или призаводского полигона, а второй вариант для сооружения стенда в закрытом помещении в качестве составной единицы завода железобетонных изделий.

На рис. 116 приведен первый вариант проекта стенда ГПИ, включающий в свой состав восемь производственных стендовых участков, шириной, соответствующей ширине рельсовой колеи, предназначенной для перемещения бетоноукладчика и тележки, выполняющей операции по раскладке и вытяжке арматуры.

Общая длина стендовых участков составляет 150 м. По торцам ниже уровня земли расположены железобетонные фундаменты с заделанными в них металлическими упорами, воспринимающими иатяжное усилие. За ними прокладываются рельсовые пути, по которым перемещаются тележки с двухъярусными бухтодержателями и гидравлическим домкратом и на которых также располагается траверсная тележка, перемещающая на другие линии бетоноукладчик и электролебедку, соединенную с барабаном через передаточные ролики для вытягивания арматуры.

Опалубка укрепляется на бетонном основании каждого стендового участка, ограниченного рельсовым путем, в котором через 1 м заделаны обрезки швеллеров. Отвод ливневых вод и конденсата осуществляется через лотки, устраиваемые в середине бетонной подготовки стендового участка по всей его длине.

Для термообработки изделий в лотках укладываются перфорированные трубы, по которым подается пар.

Стенд оборудован краном, обеспечивающим снятие и перемещение готовой продукции.

Домкраты стенда рассчитаны на одновременное натя жение четырех струн высокопрочной арматуры периодического профиля диаметром 5 мм или двух струн диаметром 8 мм, имея в виду тяговое усилие домкратов в 15 г.

Струны закрепляются путем заклинивания в гнездах анкерных плит, упирающихся в железобетонные фундаменты, расположенные по торцам стендовых участков. Взаимное расположение арматуры в поперечном сечении обеспечивается фиксацией сменными диафрагмами. По окончании натяжения всех струн монтируют опалубку и производят бетонирование изделий.

Уплотненный бетон при помощи глубинных и поверхностных вибраторов укрывают брезентом, после чего изделие подвергается термообработке в течение 39—40 часов. Весь цикл изготовления одного изделия составляет 48 часов.

По достижении необходимой прочности бетона изделие освобождается от укрытия, отодвигаются стенки опалубки, отпускается специальными винтовыми упорами натяжение струн, разрезаются струны между диафрагмами, после чего готовая продукция доставляется краном на склад, расположенный параллельно стенду.

По данным ГПИ-2, сметная стоимость первого варианта стенда составляет 1 112,7 тысячи рублей,, в том числе строительно-монтажные работы — 776,4, тысячи рублей. Стоимость продукции за 1 мъ определена в размере 433 рубля 50 копеек.

6. Опыт изготовления напряженно армированных железобетонных пролетных строений по стендовой технологии

Конструкции предварительно Напряженных железобетонных пролетных строений с мощными пучками, а также приспособления для натяжения арматуры сложны, трудоемки в изготовлении и выполняются главным образом вручную. Кроме того, на качестве и долговечности конструкций отрицательно сказывается наличие большого количества ответственных скрытых работ, которые трудно контролировать.

В наиболее распространенных конструкциях предварительно напряженных пролетных строений, разработанных ЦНИИС Минтрансстроя, натяжение арматуры в виде мощных пучков осуществляют после бетонирования балки. Для этого в бетоне балок устраивают каналы, в которые закладывают арматурные пучки. Эти пучки, поочередно натягиваемые специальными устройствами, имеют возможность скользить по каналам в бетоне балок. Сила натяжения арматурных пучков передается на бетон, и, таким образом, обеспечивается предварительное обжатие балки. После этого в свободные воздушные полости между пучком и стенкой канала инъектируют раствор, который, предохраняя арматуру от коррозии, создает сцепление ее с бетоном и улучшает условия работы пролетного строения.

В Ленинградском мостострое с целью исключения трудоемких операций по устройству каналов в балках и последующего инъектирования раствора было предложено натягивать арматуру до бетонирования нижнего пояса, используя в качестве упора забетонированные ранее верхний пояс и стенку балки. Но при этом возникает необходимость в бетонировании балок в две стадии, что удлиняет вдвое срок их изготовления, а также сокращает оборачиваемость натяжных устройств. Такая система, кроме того, требует больших производственных площадей, мощных подъемных устройств и связана с необходимостью кантования балок и другими трудоемкими операциями. Все указанные недостатки ограничивают возможности изготовления таких пролетных строений в заводских условиях.

Запроектированные, но не осуществленные до настоящего времени стенды и натяжные приспособления для изготовления предварительно напряженных пролетных строений с натяжением арматуры до бетонирования также имеют недостатки.

К ним относятся:

— необходимость применения большого количества сложных конструкций замковых соединений рабочих пучков пролетных строений с натяжными устройствами стенда;

— большие отходы арматуры при изготовлении пролетных строений разных пролетов;

— отсутствие устройств, предотвращающих аварию стенда в случае обрыва одного или нескольких пучков;

— необходимость в кантовании, подъеме и опускании балок пролетного строения в процессе изготовления и

— погрузки их на подвижной состав, что требует применения кранов большой грузоподъемности.

Разработанные в мостоиспытательной лаборатории МИИТ 2 конструкции предварительно напряженных про- летных строений и технология их изготовления позволяют в значительной мере устранить указанные выше недостатки. По этой технологии натяжение арматуры осуществляется на стенде до бетонирования пролетного строения.

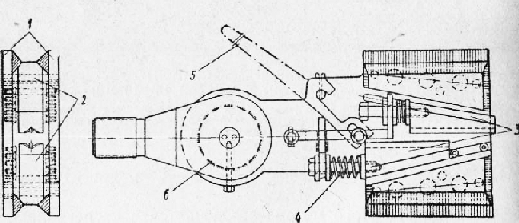

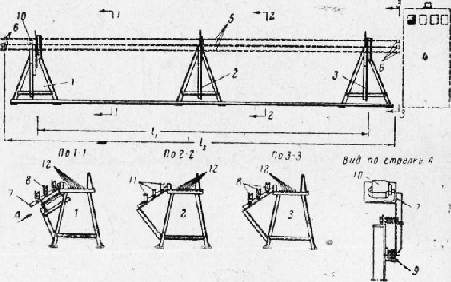

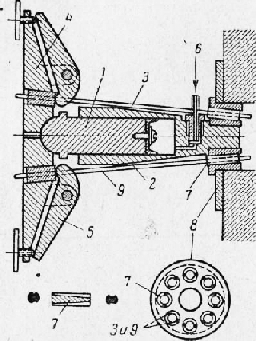

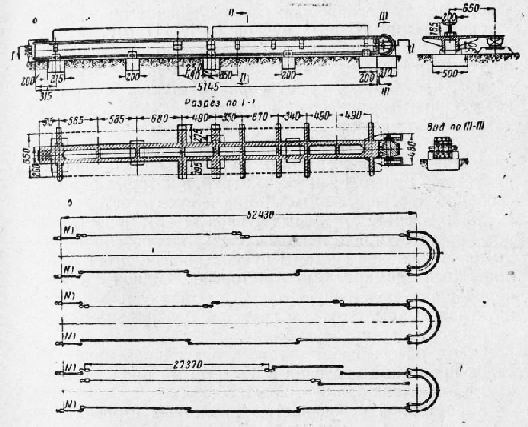

Стенд (рис. 27, а, б) и натяжные устройства состоят из следующих основных элементов:

— распорной центрально-обжимаемой железобетонной балки;

— подвижной железобетонной головной балки; батареи гидравлических домкратов, расположенных в зазоре между распорной и головной балками; системы арматурных пучков (рис. 27,6). Арматура, обвивающая стенд, состоит из пучков, идущих в изготовляемые пролетные строения, и инвентарных пучков, являющихся оборудованием стенда. Концы пучков стаканными анкерами крепятся в выступах распорной балки, то есть в хвосте стенда.

В противоположном конце стенда пучки пронизывают цилиндрическую поверхность головной балки, описывая полукруг в каналах из газовых труб, в которых они могут свободно проскальзывать. Линия пучков состоит из нескольких звеньев отдельных пучков (4—5), причем головное, хвостовое и подстендовое звенья являются инвентарными. Натяжение системы пучков производится гидравлическими домкратами, которые с одной стороны перемещают подвижную головную балку и тем самым натягивают арматуру, а с другой — центрально обжимают распорную стендовую балку.

Стенд обеспечивает изготовление одновременно двух балок пролетных строений с расчетными пролетами 18 и 22,9 м или одной балки — 26,9 и 33,6 м.

Характерной особенностью пролетных строений, изготовляемых на стенде, является применение в них прямолинейно укладываемых в пределах нижнего пояса крупных пучков из 30—32 проволок диаметром 5 мм. Количество пучков в пролетных строениях колеблется от 14 до 18; располагаются они в двух или трех горизонтальных рядах, отстоящих один от другого на расстоянии 14 см; расстояние между пучками равно 10 см.

Для заделки концов пучков в бетоне и передачи натяжения арматуры на бетон на каждом пучке устанавливаются анкеры (рис. 28), представляющие собой два клина конической формы, образованные проволоками пучка, пропущенными через диск-диафрагму. Клинья заделываются в бетонный цилиндр, заключенный в обойму из проволоки в виде спирали. Анкеры располагают на разных расстояниях от середины балки с тем, чтобы рассредоточить их на большей длине нижнего пояса, облегчить бетонирование и уменьшить величину растягивающих напряжений в верхнем поясе от монтажных нагрузок.

Способ изготовления пролетных строений по технологии МНИТ заключается в следующем. Заранее изготовленные двухпетлевые пучки пролетных строений раскладывают на стенде и концевые петли рабочих пучков соединяют болтами с инвентарными пучками стенда.

При помощи батареи гидравлических домкратов арматуру балок пролетного строения натягивают ступенями до расчетных напряжений. Выход поршней при этом фиксируют установкой на них полуколец.

Далее, используя верх стендовой балки в качестве пола опалубки, устанавливают боковые опалубочные щиты и приступают к бетонированию балок. При этом стенки балок получаются расположенными вертикально, благодаря чему балки не требуется кантовать.

По достижении бетоном необходимой прочности натяжные устройства снимают, и балки обжимаются усилием предварительного натяжения арматуры. При обжатии балка получает прогиб вверх, благодаря чему низ ее отрывается от стенда.

Поперечной передвижкой балку пролетного строения перемещают и грузят на железнодорожную платформу, уровень верха которой совмещен с низом пролетного строения. Таким образом, отпадает необходимость в подъеме или опускании пролетного строения в процессе его перемещения от стенда до подвижного состава.

Железнодоржный путь располагается параллельно оси стендовой балки на расстоянии (между осями) не менее 4 м. Дл» выдерживания каждой готовой балки и погрузки ее на подвижной состав устраиваются боковые кронштейны или пирсы, примыкающие к стенду.

Арматурные пучки пролетного строения прикрепляются к натяжным устройствам в хвостовой части стенда при помощи инвентарных пучков. Один комплект коротких пучков обеспечивает закрепление длинных пучков пролетного строения (с длиной 1р = 22,9 м). При изготовлении балок пролетного строения 1р= 18, 26,9- и 33,6 м короткие пучки наращиваются двухпетлевыми пучками на участке между торцом балки и петлей хвостового инвентарного пучка (тяжа). ,, ____

В головном и хвостовом упорах стенда имеется 48 каналов, то есть стенд позволяет изготовлять пролетные строения с количеством пучков до 48 (3 ряда по 16 пучков в каждом). Возможны конструкции стендов и с другим числом каналов.

В середине головной балки в бетон заделывается металлическая газовая труба диаметром 400—600 мм, предназначенная для шарнирного опирания головной балки при натяжении арматуры. Необходимость в таком шарнире вызвана тем, что при натяжении арматуры, особенно при спуске натяжения, сокращение длин нижних свободных от бетона инвентарных и рабочих пучков будет неодинаково, и головная балка должна иметь возможность поворачиваться вокруг оси шарнира на некоторый, угол.

Технология процесса предусматривает в данном примере применение металлической щитовой опалубки, щиты которой охватываются деревянным кожухом и образуют камеры для прогревания или пропаривания бетона.

В верхние слои бетона стендовой балки укладываются трубы для прогрева паром нижнего пояса изготовляемого блока пролетного строения.

Подача бетона для бетонирования балок, а также установка и снятие опалубочных щитов производятся тельферами грузоподъемностью 1,5—3 т, подвешенными к балкам цеха или кранов.

Впервые такая технология была применена Ленинградским мостостроем. Благодаря инициативе коллектива строителей эта технология и конструкция балок на опыте изготовления первых пяти пролетных строений были значительно усовершенствованы и успешно освоены. В настоящее время на Дмитровском заводе железобетонных конструкций заканчивается строительство еще одного такого стенда более высокой производительности.

Первые пролетные строения расчетным пролетом 18 м (двухблочные) и 12,8 м (одноблочные) были установлены в пролеты мостов, испытаны поездной нагрузкой и в настоящее время успешно эксплуатируются на Октябрьской и Кировской железных дорогах.

Наблюдения по приборам за напряжениями в бетоне и арматуре, а также за прогибами пролетного строения при снятии натяжных устройств и под эксплуатационной нагрузкой показали, что работа пролетного строения близка к работе упругого тела. Эксплуатационная нагрузка не вызывает остаточных прогибов, сечения при деформациях балки остаются плоскими. Интересно отметить, что остаточные прогибы даже после первичного загружения поездной нагрузкой не появлялись. Величина измеренного упругого прогиба составляла 0,65—0,7 расчетной величины, определенной для данной испытательной нагрузки.

Тщательный осмотр пролетного строения при обжатии бетона и во время испытаний поездной нагрузкой показал, что трещины на поверхностях бетона не возникали. Следовательно, описанная здесь технология обеспечивает изготовление трещиноустойчивых пролетных строений.

Для оценки технико-экономических преимуществ технологии МИИТ произведено сравнение ее с технологией ЦНИИС по затратам труда и материалов, а также по продолжительности цикла изготовления пролетного строения /= 18 м.

Комбинат производственных предприятий треста Закпромстрой (г. Сумгаит) освоил в полигонных условиях производство предварительно напряженных многопустотных железобетонных панелей перекрытий.

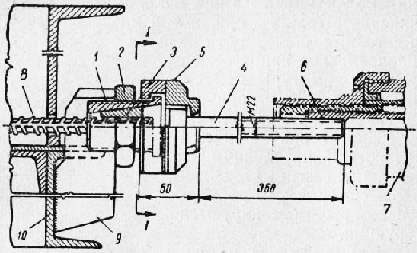

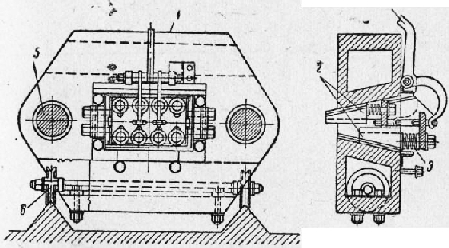

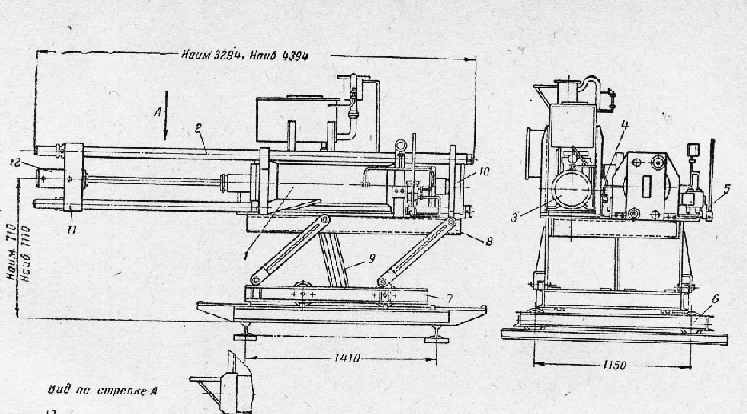

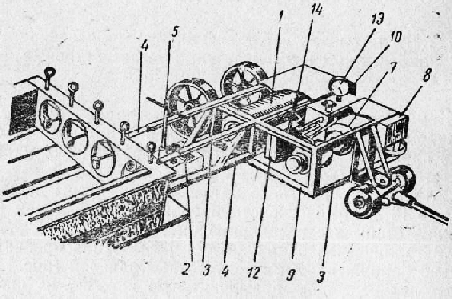

Для предварительного натяжения арматуры диаметром до 18 мм была сконструирована оригинальная натяжная станция с гидроприводом.

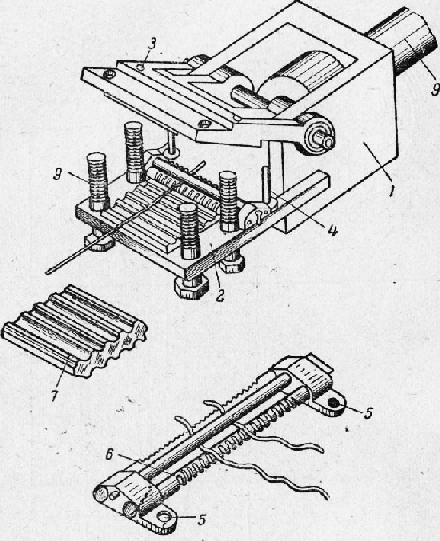

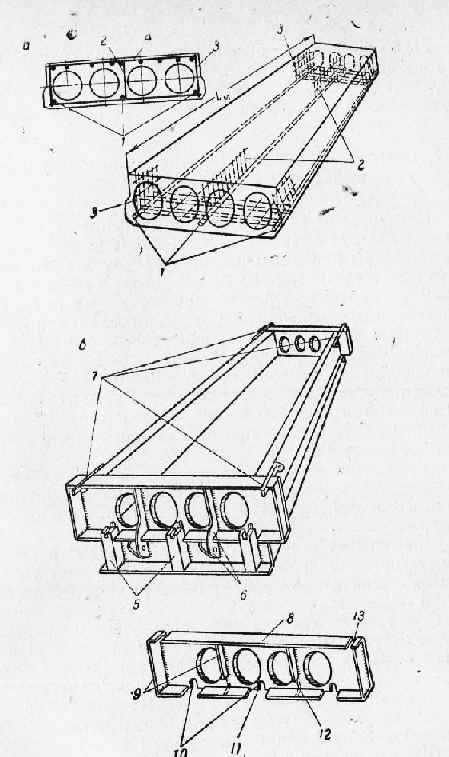

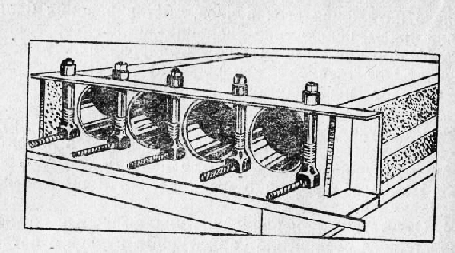

Металлическая опалубка для формования предварительно напряженных многопустотных панелей (рис. 29) представляет собой прямоугольную коробку из швеллеров № 20, продольные борта которой усилены ребрами из угловой стали, а торцовые—диафрагмами из листовой стали. Кроме того, торцовые борта опалубки усилены приваркой к нижней части полосы из толстой листовой стали.

В торцовых бортах опалубки вырезаются отверстия Для пропуска концов стержней рабочей арматуры и устанавливаются зажимные приспособления. Каждое

Нижний конец винта имеет два концентрических выступа для надежного закрепления арматурного стержня. Фасонная гайка приваривается к нижней усиливающей полосе и к вертикальной стенке швеллера торцового борта. Гайка снабжается боковой прорезью, сквозь которую пропускается конец стержня арматуры. По оси винта в нижней усиливающей полосе опалубки просверливается сквозное отверстие с резьбой, в которое завинчивают снизу стальную пробку, служащую второй щекой зажима.

Натяжная станция (рис. 30) смонтирована на четырехколесной тележке. Каркас рамы тележки сварен из угловой стали 45×45×4 мм, а нижняя площадка и крышка — из листовой стали толщиной 3 мм. К задней части рамы приварены четыре упора из отрезков стальных цельнотянутых труб диаметром 50 мм. При натяжении стержней трубы упирают в полки борта опалубки.

Две верхние трубы имеют выдвижные вставки, при помощи которых обеспечивается натяжение арматуры в горизонтальной плоскости, если станция стоит на неровной площадке. Между упорными трубами располагается зажимная головка. При натяжении арматуры головка перемещается по направляющим полосам, приваренным к нижним трубам упорного каркаса.

Прямоугольный корпус зажимной головки изготовлен из листовой стали толщиной 12 и 25 мм. Внутри корпуса устроены три полки: средняя приварена к боковым стенкам корпуса, а верхняя и нижняя закреплены на болтах. Механизм зажима состоит из эксцентриковых кулачков и шестеренок, сблокированных попарно на двух осях. Одна из осей удлинена и заканчивается квадратным сечением, на которое надевают рукоятку для управления зажимным устройством. Кулачки изготовлены из легированной стали и закалены. Внутренние поверхности кулачков имеют полуовальные выемки с насечкой. Кулачки находятся между нижней и средней полками головки, а шестерни — между средней и верхней.

Зажимная головка шарнирно соединена со штоком домкрата при помощи стального кольца; домкрат шарнирно подвешен к проушинам, приваренным к трубам каркаса.

Гидравлический привод домкрата состоит из лопастного насоса МФ-12, электродвигателя мощностью 2,7 кет, масляного бачка, золотникового распределительного устройства и маслопроводов.

Электродвигатель установлен на нижней площадке рамы тележки и соединен с лопастным насосом резиновой трубчатой муфтой.

Масляный бачок емкостью 8 л снабжен манометром и редукционным устройством со штурваликом для изменения давления масла, поступающего из насоса в цилиндр домкрата. Шкйла манометра отградуирована в кг/см2, при этом давление в 1 кг/см2 соответствует усилию натяжения арматуры в 120 кг.

Распределительное золотниковое устройство использовано от экскаватора Э-505 и управляется одним рычагом.

Процесс натяжения арматуры при помощи описанной станции заключается в следующем. В подготовленную для бетонирования форму укладывают стержни арматуры и пропускают концы их через отверстия в торцовых бортах опалубки и через прорези в фасонных гайках зажимных устройств. Все стержни с одного торца опалубки закрепляют зажимными винтами. С другой стороны к опалубке подкатывают натяжную станцию. Поворотом штурвалика на редукционном клапане устанавливают величину давления масла, соответствующую заданному усилию натяжения арматуры. Свободный конец стержня арматуры вводят в зажимную головку и поворотом рукоятки защемляют его. Рычаг управления гидросистемой переводят в положение «на себя» и наблюдают за манометром. При достижении заданного усилия натяжения арматурный стержень закрепляют винтом зажима на переднем торце опалубки. Рычаг управления гидросистемой переводят в положение «от себя», освобождают конец растянутого стержня из захватной головки и перемещают всю станцию для натяжения следующего стержня арматуры.

Обычно для натяжения одного стержня требуется 1,5 минуты, максимальное усилие натяжения достигает 7 тысяч кг. На натяжение и закрепление одного комплекта арматурных стержней для панели четырех-пустотного настила затрачивается не более 10 минут.

Опыт применения описанной здесь натяжной станции позволяет рекомендовать ее для использования в полигонных условиях при изготовлении предварительно напряженных железобетонных изделий.

8. Сборка предварительно напряженных балок и ферм на стендах

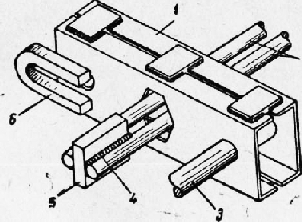

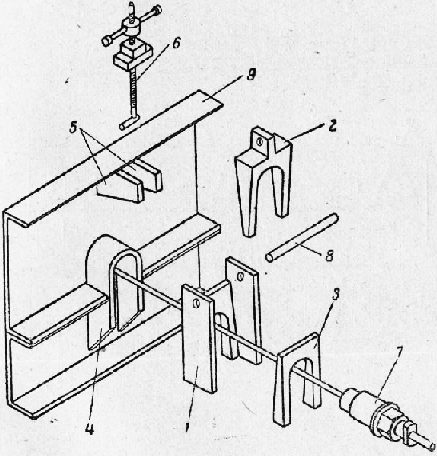

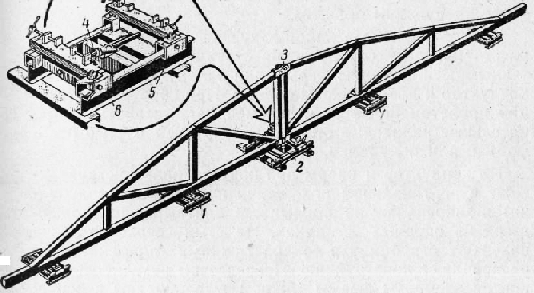

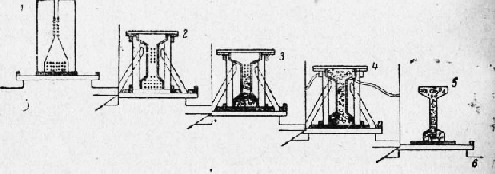

Для укрупнительной сборки составных балок и ферм пролетом до 36 м в НИИОМТП канд. технических наук Г. Б. Ивянским и инженером А. М. Гнускиным был разработан универсальный стенд (рис. 31) в условиях полигонов.

Стенд состоит из кондуктора, роликовых опор и струбцины-растяжки. Кондуктор в свою очередь состоит из двух опорных столиков с регулировочными винтами для выверки блоков, ручного винтового домкрата и металлической рамы с направляющими швеллерами. Опорные столики снабжены катками, которые могут перемещаться по направляющим швеллерам. Столики соединены между собою ручным винтовым домкратом, посредством которого их можно сближать.

Роликовые опоры с зажимными винтами поддерживают концы элементов конструкции при укрупнитель-ной сборке. Такая опора представляет собой металлическую раму, на которой установлен столик, снабженный двумя катками, которые могут перемещаться по направляющим швеллерам рамы.

Струбцина-растяжка предназначена для фиксации положения верхнего пояса фермы (балки) и для дополнительного раскрепления конструкции на стенде. Она снабжена четырьмя растяжками (по две с каждой стороны), которые крепятся к раме кондуктора.

Сборка составных конструкций па стенде производится следующим образом.

На выровненную площадку на соответствующем расстоянии друг от друга (расстояние принимается в зависимости от длины фермы или балки) устанавливают кондуктор и две роликовые опоры. При сборке конструкции пролетом более 24 м рекомендуется ставить дополнительные роликовые опоры под средней частью полуфермы, или полубалки.

На кондуктор и опоры при помощи крана устанавливают в вертикальном положении полуфермы (полубалки) и закрепляют их зажимными винтами, расположенными на опорных столиках. На стык верхнего пояса надевают струбцину и ее растяжками дополнительно раскрепляют конструкцию. Посредством регулировочных винтов элементы фермы (балки) выравнивают в вертикальной плоскости, после чего слегка отпускают зажимные винты на опорах и винтовым домкратом кондуктора стягивают оба элемента конструкции до проектного положения. После этого производят окончательную выверку элементов, придают ферме (балке) строительный подъем и заделывают стыки.

Стенд этот настолько несложен по конструкции, что его можно изготовить в мастерской строительно-монтажного управления. Кондуктор весит всего 400 кг, а роликовая опора — 200 кг. Для перевозки стенда не требуется специально оборудованного транспорта.

Укрупнительная сборка блочных предварительно напряженных балок и ферм, которые состоят из нескольких элементов, несколько отличается от изложенной.

Ниже приведено описание наиболее рациональных конструкций стендов для сборки блочных конструкций, применяемых в ряде строительных организаций.

Одним из таких стендов является передвижной стенд конструкции треста «Стальмонтаж»— 14 для сборки балок типа НИИ-200.

Для сборки таких балок может быть использован стенд, применявшийся в Воронежском тресте № 25. Он состоит из металлических кассет, устанавливаемых на выровненной площадке; в кассеты укладывают швеллер и на него краном устанавливают блоки собираемой балки. Для выверки блоков в вертикальной плоскости в верхней части стоек кассет имеются глухие и подвижные упоры, которые можно перемещать в любом направлении для точной установки элементов собираемой балки.

Стенд прост в изготовлении и удобен в работе. Наличие продольного опорного швеллера позволяет производить укрупнительную сборку без тщательного выравнивания площадки.

При небольших объемах работ по сборке блочных ферм можно использовать простые кассеты (представляющие собой опорный швеллер с приваренными из уголков стойками и раскосами), изготовляемые непосредственно на стройплощадке.

Кассеты устанавливают на специально подготовленное основание на расстоянии друг от друга, равном длине блока фермы.

9. Безопалубочное формование предварительно напряженных железобетонных конструкций на полигонах с бетонирующими комбайнами

Большой интерес представляют полигоны с бетонирующими комбайнами для безопалубочного формования предварительно напряженных железобетонных многопустотных настилов.

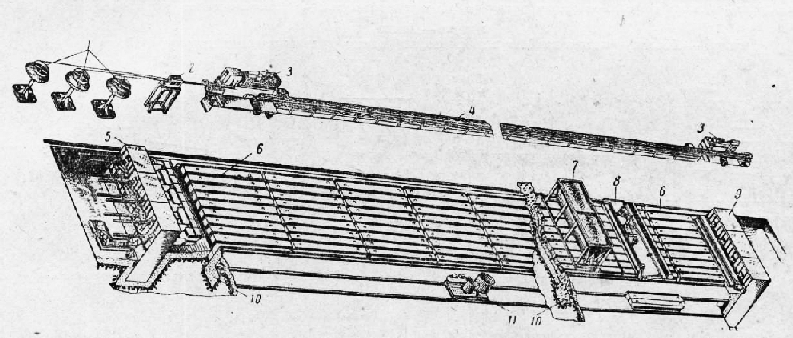

Полигон с бетонирующим комбайном (рис. 32), созданный в тресте «Закавказметаллургстрой», имеет два параллельных стенда длиной 100—200 м, на каждом из которых расположены пять формовочных линий шириной по 1 м. В торцах стендов имеются массивные фундаменты, где забетонированы стальные упоры для анкерных плит с пазами. В этих пазах закрепляется натянутая арматурная проволока. У одного из торцов стендов за упорами проложен рельсовый путь, по которому перемещается тележка с мотками проволоки. Параллельно этому пути размещен канал, где находится устройство для натяжения арматуры. У другого торца стендов предусмотрен рельсовый путь для траверсной платформы, перемещающей бетонирующий комбайн и кран-перегружатель с одного стенда на другой. Вдоль каждого стенда проложен рельсовый путь для передвижения оборудования.

На полигоне имеется также дробильно-сортировоч-ная установка, бетоносмесительный цех со складами цемента и заполнителей, а также блок вспомогательных цехов. Параллельно стендам размещаются склады готовой продукции.

До формования настилов по стенду раскладывают арматуру из свитой попарно высокопрочной проволоки, а затем натягивают ее. Бетонирующий комбайн, двигаясь над стендом по рельсовому пути, непрерывно формует полосу настила шириной 1 м. На каждой формовочной линии полосы настилов бетонируются в 8—10 рядов по высоте.

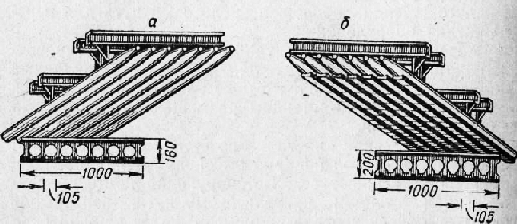

Настилы, изготовляемые комбайном, — трехслойные. В нижнем слое из бетона марки 300 располагается напряженная арматура; в среднем слое из легкого бетона марки 100—150 устраиваются пустоты; верхний слой выполняется из цементно-песчаного раствора марки 200.

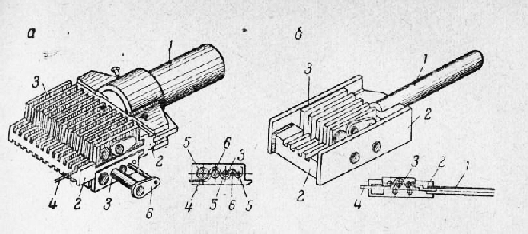

Для образования пустот комбайн оборудован комплектом пустотообразователей (рис. 33, а, б), закрепленных на формовочной раме, которая совершает возвратно-поступательное движение (160 движений в минуту). Уплотнение смеси каждого слоя настилов производится поверхностными вибраторами. Смесь для формования различных слоев настила загружается в три бункера комбайна, которые установлены один за другим и имеют ширину 1 м (равную ширине формовочной линии). Имеется также бункер с сухим песком, которым посыпают заформованный ранее нижний настил, чтобы предупредить сцепление с ним бетонируемого настила.

Формовочная рама, пустотообразователи и вибраторы вместе с бункерами образуют собственно бетонирующую часть комбайна, смонтированную на самоходном портале. Он передвигается вдоль формовочных стендов с заданной рабочей скоростью (0,7—0,9—1,2 м/мин), а бетонирующую часть можно перемещать поперек портала и по вертикали для установки над той или иной формовочной линией либо для бетонирования очередного ряда настилов по высоте.

Бункера загружаются бетонной смесью в процессе работы комбайна из бадей, доставляемых автомобилями. Загрузка производится тельфером, имеющимся на комбайне. После того как прочность бетона заформованных полос достигнет 70 процентов от проектной, их распиливают на настилы требуемой длины распиловочным станком, снабженным карборундовым диском.

Существует ошибочное мнение, что производство настилов комбайном обязательно вызывает перерасход цемента на 1 м3 бетона. Фактически расход цемента в бетоне, укладываемом комбайном, определяется исключительно качеством применяемых заполнителей и маркой цемента. Так, для изготовления предварительно напряженных настилов из бетона марки 300 необходим цемент марки 500. Между тем многие полигоны используют цемент более низких марок, что и приводит к его перерасходу (до 100 кг на 1 м3 бетона). Не везде налажено также обеспечение комбайнов промытым щебнем или гравием крупностью от 3 до 10 мм, из-за чего также наблюдается перерасход цемента.

Бетонирующий комбайн предназначен для изготовления настилов с вертикально-овальными пустотами, занимающими около 25 процентов площади сечения изделия. Настилы такой конструкции менее экономичны, чем плиты с круглыми или овальными пустотами, выпускаемые на заводах сборного железобетона. Поэтому представляет интерес реконструкция пустотообразовате-лей комбайна с целью выпуска настилов, имеющих круглые пустоты (пустотность изделий 32—34 процента).

Комбайн, действующий в тресте «Закавказметаллург-строй» (в г. Рустави), оборудован пустотообразовате-лями новой конструкции, что позволило уменьшить вес изделий, а соответственно расход цемента и бетона на 10 процентов. Здесь изготовляются настилы толщиной 16 см и шириной 1 м с шестью круглыми пустотами диаметром 105 мм и одним вертикально-овальным отверстием посередине.

Настилы толщиной 20 см целесообразно изготовлять при помощи таких же круглых пустотообразо&ателей, к которым снизу приварены два отрезка угловой стали, образующих прямоугольную коробку. В этом случае пустотность настилов увеличивается до 40 процентов.

На многих полигонах с комбайнами до сих пор не освоено очень простое бетонирование «от упора до упора» из-за того, что на анкерных плитах для натяжения арматуры устанавливались четыре кронштейна, поддерживающие верхнюю арматуру. Они мешали прохождению комбайна до конца стенда. По этой причине у упора оставались не забетонированными участки формовочных линий длиной по 3—4 м с каждой стороны и на этих участках не использовалась натянутая арматура.

На полигоне Харьковского цементного завода внесли небольшие изменения в конструкцию анкерной плиты, что позволило рационально использовать стенды почти на всю длину, уменьшить потери арматуры и дополнительно снимать с каждой полосы по 5 м2 настила.

Распиливание настилов карборундовыми дисками, особенно при значительной прочности затвердевшего бетона, отнимает много времени и обходится дорого (затраты на распиливание составляют 8—12 процентов от стоимости настилов). На многих полигонах имеется по одному распиловочному станку вместо трех, необходимых для бесперебойной работы комбайна. Кроме того, не везде налажено регулярное снабжение полигонов карборундовым порошком.

Значительно упрощается и удешевляется этот процесс при использовании виброгребенки с прорезями для арматуры. Этим приспособлением разделяют свежеот-формова^ные полосы на настилы требуемой длины. После приобретения бетоном 70 процентов проектной прочности арматуру перерезают газовым резаком.

Виброгребенка представляет собой стальной лист, прорези в котором соответствуют проектному положению арматуры в сечении настила. На гребенке закрепляют высокочастотный вибратор И-50; для перемещения ее устанавливают на формовочной линии стойки с боковыми планками, плотно прилегающими к боковым граням разделяемой полосы; они предохраняют настилы от деформации при включении вибратора и погружении гребенки в свежеуложенный бетон. Обе стойки привариваются к двум горизонтальным стальным полоскам, устанавливаемым на стенде между формовочными линиями.

Полигоны с бетонирующими комбайнами являются сезонными предприятиями, работающими даже в южных районах страны не более семи месяцев в году. Поскольку решением Госстроя СССР в 1959—1960 годах намечено перевести полигоны на работу в течение всего года, необходимо снабдить полигоны котельными производительностью 5 т пара в час с устройством регистров в основаниях стендов и утеплением бетоносмесительных цехов и самих комбайнов, что позволит бетонировать в любое время года. Бетон будет набирать прочность под теплоизолирующими коробами, устанавливаемыми над заформованными настилами сразу же после прохода комбайна.

Перевод полигона с бетонирующим комбайном при сметной стоимости 7—$ миллионов рублей на круглогодичную работу потребует дополнительных затрат в размере примерно одного миллиона рублей. Такие затраты быстро окупятся, так как производительность полигона возрастет в год с 12—15 тысяч м3 настилов до 20—22 тысяч м3.

Организация таких полигонов окажет существенное влияние на внедрение эффективного метода изготовления предварительно напряженных железобетонных конструкций.

10. Полигон с бетонирующим комбайном для изготовления предварительно напряженных балок

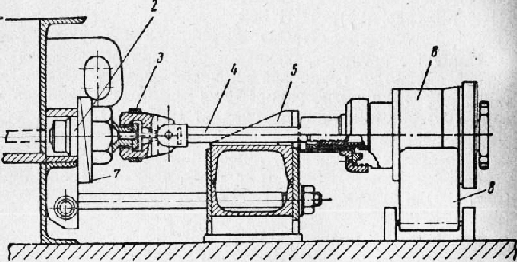

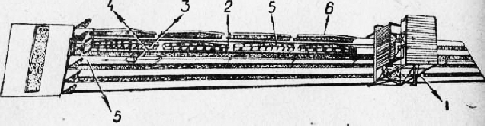

В Курском совнархозе была оригинально решена задача по организации производства предварительно напряженных балок с бетонирующим комбайном на приза-водском полигоне завода железобетонных изделий.

Вначале на этом полигоне изготовлялись многопустотные предварительно напряженные плиты междуэтажных перекрытий. Полигон был оборудован двумя параллельными стендами длиной по 200 м, на каждом из которых было размещено по пять формовочных линий шириной по 1 м. По торцам стендов были установлены стальные упоры, снабженные анкерными плитами с пазами для закрепления напрягаемых проволок.

При организации производства предварительно напряженных балок двутаврового сечения были использованы основные механизмы полигона: бетонирующий комбайн, бухтонесущая тележка и натяжная станция. С комбайна были сняты вибраторы-пустотообразователи, боковые профилирующие рейки и разделительный нож, что дало возможность использовать машину в качестве бетоноукладчика.

В связи с назначением усилия натяжения для каждой проволоки — струны в 2,2 т, — противовес натяжной станции увеличили почти вдвое, для чего потребовалось оборудовать на грузовом блоке специальное коромысло Для подвешивания дополнительных грузов. На полигоне было налажено серийное производство предварительно напряженных балок длиной 18 м типа Б-1-18-2 (серия ПК-01-06, вып. 3) с арматурой из высококачественной проволоки диаметром 5 мм. Расход бетона (марки 400) на одну балку составлял 3,07 мг, стали — 358 кг при весе балки 7,67 т.

Общий вид технологической схемы изготовления балок изображен на рис. 34, а отдельные этапы этого процесса показаны на рис. 125. Проволоку до укладки в тело навивают на катушки бухтонесушей тележки. Лебедкой, установленной на траверсной платформе тележки с удерживающей планкой, козлом и распределительными гребенками с комплектами накладок, производят раскладку арматуры. На расстоянии 19 м друг от друга устанавливают на каждой формовочной линии козла, а перед упорами по концам линий — распределительные гребенки. Сматывая с катушек бухтонесущей тележки, концы проволоки пропускают через распределительную гребенку и закрепляют в пазах удерживающей планки тележки. Затем эту тележку для раскладки проволок перемещают вдоль формовочной линии до противоположного упора. Далее проволоки освобождают из пазов удерживающей планки тележки, пропускают через вторую распределительную гребенку и заклинивают в анкерных плитах упора. В дальнейшем другие концы проволок заводят в анкерные плиты первого упора (ближайшего к натяжной станции) и натягивают арматуру при помощи натяжной станции.

Башенным краном устанавливают на линии инвентарную опалубку для бетонирования 10 балок.

Одновременно производится установка арматурной сетки, опорных частей балок и хомутов.

Располагая для бетонирования подготовленной формовочной линией, загружают бункера комбайна бетоном, доставленным автосамосвалами.

Начиная свое движение с заранее определенной рабочей скоростью, комбайн осуществляет последовательное бетонирование всех десяти балок.

Процесс бетонирования балок ведется следующим образом.

Первый слой бетона укладывается в опалубку на высоту нижнего пояса балок и уплотняется при помощи поверхностных вибраторов, прикрепленных к бортам опалубки. Далее устанавливают ненапряженную арматуру верхнего пояса балок, заполняют опалубку балки на полную ее высоту бетоном, который уплотняется в данном случае глубинными вибраторами.

Отформованные балки подвергают электропрогреву в опалубке.

После достижения бетоном прочности около 80 процентов от проектной, балки распалубливают и перерезают автогенным аппаратом рабочую арматуру, начиная с нижних рядов. Подача на склад готовой продукции с формовочной линии осуществляется краном К-252, снабженным балансирной траверсой. Продолжительность изготовления 10 балок на одной формовочной линии длится 10 дней, а производительность полигона с двумя стендами составляет примерно 300 балок в месяц.

Интерес представляют также приспособления, изготовленные на этом полигоне.

Тележка для раскладки проволок представляет собой небольшую двуосную платформу, устанавливаемую вдоль формовочных линий и снабженную по торцам двумя крюками. На ней укреплена также удерживающая планка с прорезями, в которых заклепывают концы проволок, раскладываемых между упорами. Тележка перемещается при помощи лебедки.

Замок для захвата концов проволоки б служит для ее натяжения и изготавливается в виде плашки с Т-образным вырезом. В последнем проточена канавка для проволоки, закрепляемой клином. Замок присоединяется к тросу натяжного устройства.

Козлы для поддержания натянутых проволок представляют собой раму из угловой стали. Отверстия для штырей проделаны в стенах рамы, поддерживающих проволоки.

Распределительная гребенка с комплектом накладок предназначена для фиксации упоров натянутых проволок в проектном положении. Монтируется она на раме, изготовленной из швеллеров, привариваемой к упору. Сделанная из листовой стали гребенка имеет прорези для проволоки нижнего пояса балок и выточки для проволок верхнего пояса. Каждый горизонтальный ряд натянутых проволок закрепляют в гребенке двумя накладками.

Инвентарная опалубка состоит из дощатых поддонов и шести боковых бортов, а также двух торцовых бортов из листовой стали (на каждую балку). На внутренней стороне боковых бортов опалубки пришиты пластинки, изготовленные из листовой стали, назначение которых — заменить электроды при электропрогреве изделия. В торцевых бортах опалубки предусмотрены прорези для пропуска рабочей арматуры.

Универсальная балансированная траверса грузоподъемностью 8 г представляет собой треугольную решетчатую форму, выполненную из уголков и швеллеров. В нижнем поясе формы имеется шесть отверстий для блоков, сообщенных двухцветными стропами с крюками на концах.