Строй-Техника.ру

Строительные машины и оборудование, справочник

Правила эксплуатации и вождения. Перед выездом на линию водитель осуществляет внешний осмотр электропогрузчика и измеряет напряжение аккумуляторной батареи, затем выезжает на площадку контрольного осмотра, где в присутствии технического контролера проверяет действие тормозов, работу контроллера и механизм подъема. После этого контролер делает в путевом листе соответствующую отметку о состоянии электропогрузчика.

Путевой лист считается недействительным, если в нем отсутствуют подписи водителя и технического контролера, свидетельствующие об исправном состоянии электропогрузчика. После окончательной сдачи водителем электропогрузчика технический контролер в путевом листе снова отмечает состояние механизма.

Для приведения электропогрузчика в движение необходимо: вставить ключ в гнездо выключателя цепи управления и повернуть его по часовой стрелке;

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

нажать кнопку сигнала, предупреждая о начале движения; поставить рычаг переключения хода в требуемое положение (от себя — движение вперед, на себя — движение назад);

перевести рычаг переключателя скоростей в первое положение, чтобы погрузчик начал двигаться, и после небольшой выдержки переключить на следующую скорость, так как при переводе рыча-га сразу во второе, третье или четвертое положение электропогрузчик будет работать с большой нагрузкой. Продолжительная работа электропогрузчика на первой скорости не рекомендуется из-за сильного нагревания реостата.

Для изменения направления движения электропогрузчика следует поставить рычаг переключения скоростей в нейтральное положение, только тогда можно перевести рычаг перемены направления движения в нужное положение. Движение в обратном направлении производят лишь после полной остановки электропогрузчика. Поворот электропогрузчика вправо и влево нужно выполнять плавно.

При движении вперед правому повороту соответствует вращение рулевого колеса по часовой стрелке, левому повороту — против часовой стрелки. Чтобы электропогрузчик двигался назад, рулевое колесо для поворота направо вращают против часовой стрелки, а для поворота налево — по часовой стрелке. Для минимального радиуса разворота рулевое колесо необходимо повернуть на 2,5 оборота от нейтрального положения. Электропогрузчик следует тормозить плавным нажатием педали после перевода рычага скоростей в нейтральное положение. Резкое торможение вызывает поломку полуосей, полуосных шестерен и других деталей ведущего моста.

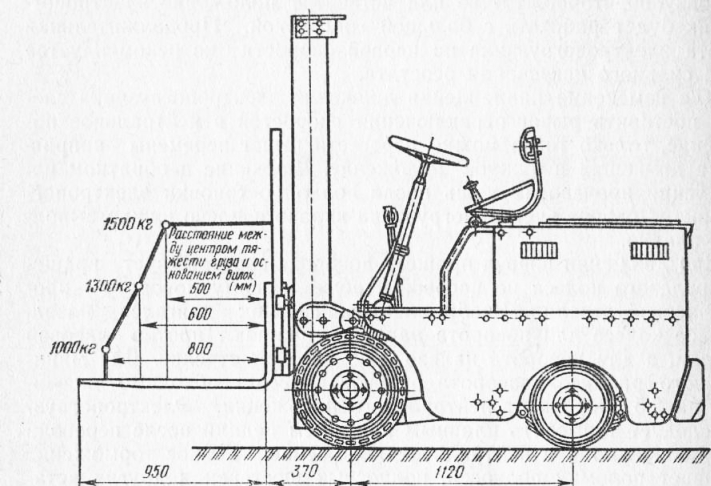

Для длительной остановки электропогрузчика на подъеме следует развернуть его задней частью на подъем и поставить защелку педали тормоза на фиксатор. Остановка электропогрузчика передней частью в сторону подъема может вызвать перетекание рабочей жидкости из картера в электродвигатель, а следовательно, преждевременный выход электродвигателя из строя. Чтобы поднять груз, вилки механизма подъема следует подвести под него передним ходом погрузчика и, убедившись, что груз упирается в вертикальную раму механизма подъема, равномерно расположен относительно правой и левой вилок и не свешивается с их концов, поставить рычаг скоростей в нейтральное положение. Для устойчивого положения груза во время передвижения раму механизма подъема нужно наклонить на себя.

Работая двумя рычагами (подъема груза и наклона рамы), груз ставят на соответствующее место. Следует помнить, что рычаги возвращаются в нейтральное положение автоматически.

Груз необходимо транспортировать с помощью электропогрузчика на высоте 300 мм от поверхности передвижения, а на боль-Шей высоте не рекомендуется, поскольку электропогрузчик становится менее устойчивым и при движении его по неровной поверхности гоуз может упасть.

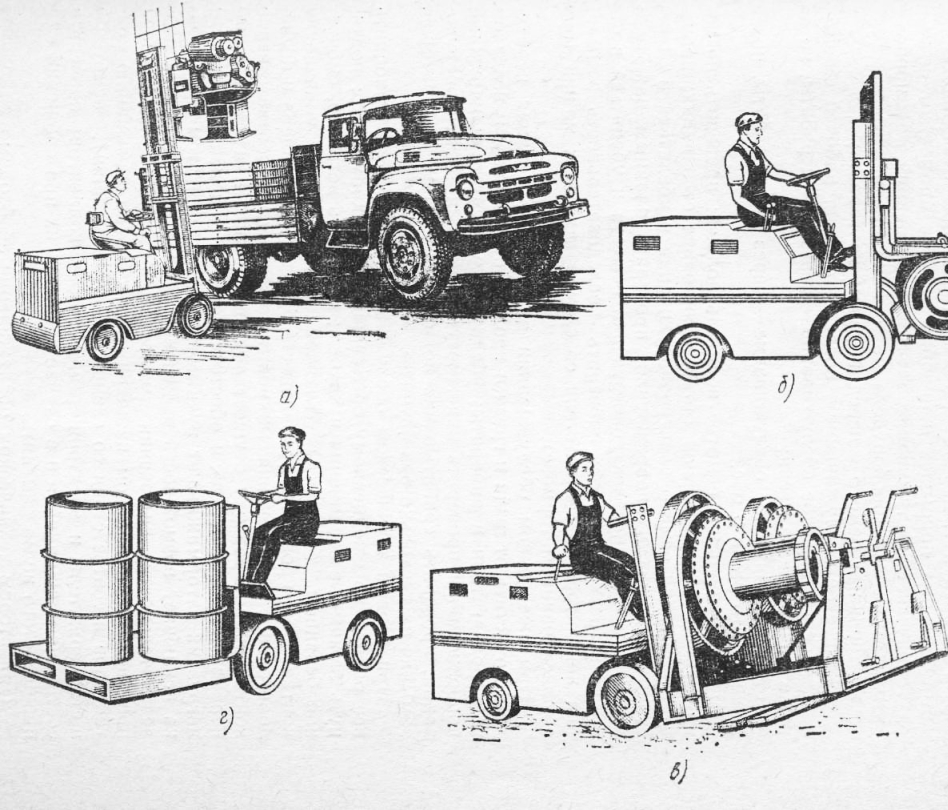

Наименьшие затраты труда и времени работы электропогрузчика получаются в результате тщательно продуманных операций перемещения и складывания груза в штабеля. При транспортировании и складывании мелких штучных грузов наибольший эффект достигается при использовании поддонов. Поштучная масса отдельных грузов и деталей, подлежащих перевозке и складыванию в штабеля, колеблется часто от 30 до 300 кг. Такие грузы захватывать и транспортировать электропогрузчиком поштучно нецелесообразно; их необходимо предварительно укладывать партиями на специальные поддоны, изготовляемые из досок толщиной 25 мм в два настила, между которыми размещают три планки толщиной 60—80 мм. Планки связывают доски и одновременно образуют зазор, в который вводят вилки погрузчика. Поддоны изготовляют также штампованными или сварными из стали.

Грузы, которые не удается уложить на обычные поддоны без опасения уронить или повредить их, устанавливают на специальные поддоны. Выбор размеров и типов поддонов зависит от грузоподъемности электропогрузчика.

Станки и оборудование обычно имеют форму, удобную для захвата и перемещения их вилками погрузчика без дополнительных приспособлений. При перевозке ящиков вилки погрузчика располагают так, чтобы поперечные бруски их не мешали равномерному захвату груза. На каретку погрузчика кроме вилок можно устанавливать различные навесные приспособления в виде крановых стрел, штырей и т. д. Для транспортирования бухт проволоки, автомобильных покрышек и подобных грузов применяют штыри.

Техническое обслуживание электрооборудования.

В процессе эксплуатации электрооборудование должно проходить:

— контрольный осмотр — перед выездом из гаража;

— ежедневное обслуживание — после окончания рабочей смены;

— первое техническое обслуживание — через 100 ч работы, но не реже одного раза в месяц;

— второе техническое обслуживание — через 500 ч работы, но не реже одного раз в 6 мес.

При контрольном осмотре водитель должен: проверить по напряжению аккумуляторной батареи состояние ее зарядки; произвести внешний осмотр электрооборудования и убедиться в отсутствии механических повреждений; проверить плавным нажатием на педаль трогание электропогрузчика с места и убедиться в отсутствии резких рывков; проверить последовательность замыкания контакторов в соответствии со схемой для всех машин (при зафиксированном тормозе).

При ежедневном обслуживании электрооборудования необходимо: очистить от пыли и грязи и продуть сухим сжатым воздухом электродвигатели и аппараты; убедиться в отсутствии наружных повреждений и проверить надежность крепления электрооборудования; проверить срабатывание подвижных систем контакторов, замыкая их несколько раз вручную.

При первом техническом обслуживании требуется выполнить все работы по ежедневному обслуживанию, а кроме того: подтянуть зажимные соединения и крепеж; протереть ветошью, смоченной бензином, контакты главной цепи и цепи управления контакторов; проверить правильность работы контроллера и последовательность включения микровыключателей и соответственно контакторов (проверку осуществляют при положении реверсивного переключателя «вперед» и обесточенной главной цепи, для чего погрузчик затормаживают ручным тормозом, при этом блокировка исключает возможность включения контактора; проверку последовательности включения микровыключателей контроллера производят при плавном нажатии на педаль по замыканию контакторов в соответствии со схемой для всех машин); осмотреть щеткодержатели и электрощетки, а также коллектор; проверить состояние подшипников и в случае заедания их при вращении или прерывистого шума заменить.

При втором техническом обслуживании необходимо выполнить все работы по первому техническому обслуживанию, а кроме того: проверить и подтянуть весь крепеж; проверить состояние пайки зажимных соединений, изоляцию проводов и наличие механических повреждений; убедиться в отсутствии замыкания витков сопротивления; осмотреть электродвигатели.

Уход за электродвигателями. Во время осмотров электродвигателей особое внимание следует уделять состоянию коллекторов и обмоток. Поверхность коллектора должна быть гладкой и не загрязненной смазкой.

При работе электродвигателя коллекторные пластины истираются больше, чем изолирующие их слюдяные прокладки (миканит), что приводит к вибрации щеток и повышенному искрению.

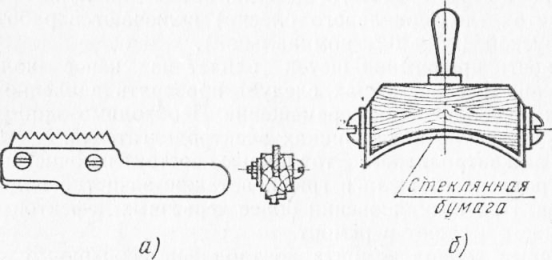

Во избежание этого производят предварительное продороживание слюды на глубину 0,5—1 мм на фрезерном станке фрезой, толщина которой должна быть равна толщине слюдяной прокладки, или вручную с помощью особого приспособления, выполненного из ножовочного полотна. После этого коллектор прочищают волосяной щеткой, а заусенцы на пластинах снимают шабером или напильником.

Затем коллектор шлифуют стеклянной бумагой сначала более крупных номеров, потом самой тонкой. Шлифовку производят на токарном станке с помощью специальной колодки, длина которой немного больше длины коллектора, а прилегающая к нему поверхность имеет радиус, равный радиусу коллектора. После шлифовки коллектор тщательно очищают от медной пыли (особенно пазы между пластинами), а затем обдувают струей сжатого воздуха.

Наиболее часто встречающейся неисправностью электродвигателей является износ щеток, который легко обнаружить по уменьшению их длины. В этом случае щетки заменяют и производят их притирку. Вначале щетки грубо подгоняют по коллектору напильником и крупнозернистой бумагой, а затем устанавливают на место и под них подкладывают стеклянную бумагу № 00 рабочей поверхностью к щеткам. Длина отрезка бумаги должна быть примерно равна полуторной длине окружности коллектора. После этого якорь поворачивают вручную и осуществляют притирку, пока бумага не станет шлифовать всю поверхность щеток. Во время притирки запрещается дополнительно нажимать на щетки, так как они должны прижиматься к коллектору только пружинами.

Величину нажатия щеток можно определить приблизительно. Под щетку подкладывают папиросную бумагу и ставят щетку на место, затем бумагу вытаскивают. Если бумага вытаскивается с трудом, но не рвется, нажатие можно считать нормальным, если рвется — нажатие велико, если тянется легко — нажатие мало.

Плотность прилегания щеток влияет на износ коллектора, поэтому при всех осмотрах следует проверять давление пружин па щетки и свободное их перемещение. Необходимо один раз в год заменять смазку в подшипниках электродвигателей.

Уход за контроллером. Этот процесс состоит из очистки контактов контроллера от пыли и грязи, а также зачистки подгоревших контактов. При возникновении более серьезных дефектов контроллер снимают и сдают в ремонт.

В первый период ремонта контроллера необходимо подтягивать крепежные детали, особенно контактные, систематически смазывать трущиеся части контакторов (кулачковые шайбы и ролики) так, чтобы смазка не попадала на изоляционные детали во избежание их разъедания и преждевременного выхода из строя.

Уход за контакторами, пусковым сопротивлением и выключателями в процессе эксплуатации заключается в том, чтобы удалять с них пыль и грязь и подтягивать контакты соединений, а также очищать от нагара подвижные и неподвижные контакты.

Уход за механической частью. После 50-часового периода эсплуатацнн электропогрузчика необходимо восстановить зазоры между трущимися деталями, иначе возможна поломка или авария.

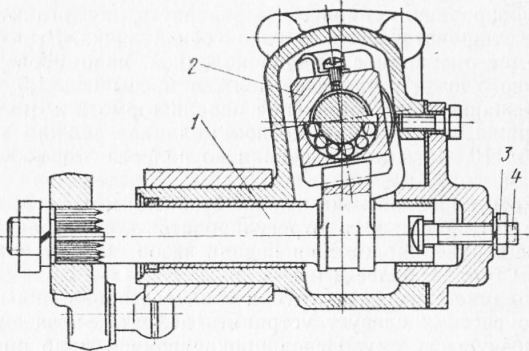

Для регулирования тормозов ведущего моста погрузчик следует поднять домкратом на высоту 20—25 мм от земли, чтобы колеса могли свободно вращаться. Сняв крышку колеса и расшплинтовав гайку оси, надо затянуть гайку до полного устранения зазора, при этом колесо должно вращаться без заеданий. Затем необходимо вновь зашплинтовать гайку и поставить на место крышку.

Прилегание колодок к барабанам ведущих колес регулируют следующим образом. Поднимают домкратом погрузчик со стороны регулируемого колеса. Головку оси кулачка одной из колодок поворачивают ключом в направлении, соответствующем уменьшению зазора, одновременно проворачивают руками колесо до начала торможения. Затем головку оси кулачка поворачивают в обратном направлении, соответствующем увеличению зазора до свободного вращения колеса. Эту операцию повторяют со второй колодкой и потом регулируют другие колеса. Регулировку колес производят только при холодных барабанах, иначе можно не получить положительных результатов.

После замены тормозных лент или проточки внутренних поверхностей барабанов регулирование необходимо производить поворотом эксцентриковой опоры и головки оси кулачка каждой колодки в следующем порядке. Опустить контргайку осп эксцентриковой опоры одной из колодок, повернуть ключом вал оси этой опоры и одновременно провернуть колесо руками до начала торможения. Отвернуть назад ось эксцентриковой опоры до свободного поворачивания колеса и завернуть контргайку. После этого отрегулировать зазор головкой оси кулачка. Выполнив указанные выше операции с каждой колодкой, надо проверить длину тормозного пути, которая не должна превышать 1,5 мм.

Во избежание самоторможения педаль тормоза до начала движения поршня в главном тормозном цилиндре должна иметь свободный ход 10—15 мм. Ход педали до полного торможения должен быть около 80 мм.

Перед регулировкой хода педали необходимо устранить зазоры в системе тяг, после чего отрегулировать длину толкателя так, чтобы при верхнем положении педали зазор между поршнем и толкателем был не более 2 мм.

При поломке тормозных трубок в случае попадания воздуха в тормозную систему следует устранить дефекты, а затем прокачать тормозную систему. Перед прокачиванием надо приготовить стакан, трубку с наконечником и ключи.

Специальным ключом 14X17 отвернуть на два-три оборота штуцер колесного тормозного цилиндра и, предварительно вывернув из него болт, ввернуть наконечник резиновой трубки, затем опустить трубку в стакан с тормозной жидкостью. Плавными движениями педали следует прокачивать систему, пока из трубки не перестанут появляться пузырьки воздуха. После этого во время очередного нажатия педали затянуть штуцер, вывернуть трубку и ввернуть в штуцер болт. Так же следует поступить и с другим колесом, причем сначала нужно прокачать левое колесо, поскольку трубопровод к нему длиннее. Прн правильном прокачивании воздух из тормозной системы удаляется полностью. В главный цилиндр следует заливать только тормозную жидкость, а не нефтяные масла, разъедающие манжеты цилиндров.

Уход за рулевым управлением заключается в устранении зазоров, образовавшихся в тягах и рулевой колонке. Зазоры в тягах устраняют подтягиванием подвижных сухарей с последующей их шплинтовкой, а зазоры между червяками и роликом вала рулевой сошки — регулировочным винтом, который перемещает вал сошки с роликом. Увеличение зазоров в соединениях тяг приводит к заеданию рулевого колеса.

Гидравлическая система — один из важных узлов электропогрузчика. В качестве рабочей жидкости системы применяют летом веретенное масло, а зимой трансформаторное масло или смесь глицерина со спиртом (40—60% спирта, остальное глицерин).

Перед сменой рабочей жидкости промывают масляный бак системы. Чистота резервуаров и трубопроводов обеспечивает нормальную работу гидравлической системы, при попадании в нее механических примесей может выйти из строя гидравлический насос или золотниковый распределитель. Эти два узла выполняют с большой точностью, поскольку малейшее повреждение их трущихся поверхностей приводит к выходу из строя всей гидравлической системы.

Давление в системе регулируют клапаном, расположенным в золотниковом распределителе. При нормальной работе механизма подъема давление рабочей жидкости должно быть 6,37 МПа. При регулировании гидравлической системы необходимо учитывать, что избыточное давление в ней может вызвать разрыв шлангов.

Своевременная смазка всех узлов и агрегатов обеспечивает надежную работу электропогрузчика, наименьший расход запасных частей и предохраняет его от преждевременного износа.

Для смазки картеров ведущего моста и рулевого управления применяют автотракторный нигрол или вескозин, а для подшипников ведущего и ведомого мостов, механизма наклона рамы и подъема груза и рулевого управления — жировой солидол.

Смазочные материалы следует хранить в чистой посуде. Масленки надо очищать от пыли и грязи. Смазку вводят под давлением с помощью шприца до тех пор, пока она не покажется из мест стыков деталей узла.

Интервал и дистанция между транспортными средствами должны выбираться водителем в зависимости от скорости движения и возможности остановки транспортного средства для предотвращения столкновения.

Приближаясь к железнодорожному переезду и проезжая его, водитель должен проявлять особую осторожность, следить за звуковой и световой сигнализацией, положением шлагбаума и указаниями дежурных по переезду, а при отсутствии сигнализации, прежде чем въехать на переезд, убедиться в безопасности движения управляемым им транспортным средством.

При движении мимо станков, печей, трубопроводов, а также входных и выходных дверей не разрешается приближаться к ним менее чем на 0,5 м.

В зимнее время, когда заводской двор часто бывает покрыт снегом, электротележки могут буксовать. В этих случаях некоторые водители буксируют электротележку (подталкивают ее другой тележкой), что делать запрещается, поскольку ходовые части тележек могут выйти из строя, а водители получить травму. Во время эксплуатации на тележках иногда загорается электропроводка. Следует отключить аккумуляторную батарею и тушить загоревшиеся провода песком или огнетушителем, находящимся в цехе.

Буксировка неисправных машин, вышедших из строя во время работы на линии, разрешается с помощью другого транспортного средства при условиях, что на буксируемой тележке имеется действующее рулевое управление и исправный тормоз, а тележка управляется водителем, имеющим удостоверение на право вождения.

Буксировка неисправных машин на специальной жесткой связке осуществляется специальным транспортным средством под управлением водителя, получившего инструктаж по выполнению этой операции.

При работе на внутризаводском транспорте возможны случаи травмирования людей, поэтому каждый водитель тележки должен знать правила техники безопасности и уметь оказывать первую помощь пострадавшему: вызвать медицинский персонал или доставить пострадавшего на медицинский пункт.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обслуживание и эксплуатация электропогрузчиков"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы