Строй-Техника.ру

Строительные машины и оборудование, справочник

Техническое состояние и регулировка приборов системы питания оказывают большое влияние на мощность и экономичность работы двигателя. При техническом обслуживании автомобиля проверяют герметичность топливного бака, топливопроводов, фильтроотстойника, топливного насоса и карбюратора и надежность их крепления.

Основными неисправностями системы питания могут быть: загрязнение элементов системы питания, течь топлива, недостаточная подача или полное прекращение подачи топлива к карбюратору, образование бедной или богатой горючей смеси и др.

Исследования надежности и долговечности систем питания карбюраторных двигателей показали, что около 50% всех отказов в системе питания являются следствием загрязнения бензина. Характерными отказами, вызываемыми загрязнением бензина, являются нарушение герметичности клапанов карбюратора и топливного насоса, изменение пропускной способности дозирующих элементов и др. Механические примеси, содержащиеся в бензине, интенсифицируют процессы нагарообразования в камерах сгорания и на днищах поршней, а также способствуют образованию отложений во всасывающих трубопроводах. Загрязнение бензина происходит, в основном, в топливных баках автомобиля в процессе работы. Установлено, что содержание механических примесей в пробах бензина, взятых из бака, в 2— 4 раза превышает содержание загрязнений в пробах бензина, взятых из бензоколонок.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Основными источниками загрязнений бензина являются пыль, содержащаяся в воздухе, и продукты коррозии и износа металлических деталей, контактирующихся с бензином. Для уменьшения загрязнений в баках необходимо перед заправкой автомобилей бензин предварительно отстаивать и фильтровать.

При эксплуатации автомобилей в пыльных условиях следует устанавливать матерчатые чехлы для очистки воздуха, поступающего в бак, а также ежедневно сливать отстой из фильтров-отстойников. Чтобы предотвратить накопление загрязнений в баках, объем заправки должен быть примерно равен суточному расходу бензина.

В зависимости от характера неисправностей приборы системы питания проверяют и регулируют непосредственно на автомобиле или в карбюраторном отделении мастерских с помощью специальных установок и приборов. В процессе технического обслуживания производят проверку, и (при необходимости) регулировку карбюратора, топливного насоса, регулировку двигателя на минимальные обороты холостого хода и др.

Высота стабильность уровня топлива в поплавковой каме-оказывают большое влияние на качество работы карбюратора особенно при малом числе оборотов коленчатого вала двигателя. Поэтому перед регулировкой уровня топлива необходимо убедиться в исправности работы поплавка (он должен быть герметичным и иметь строго определенный вес), а также в том, что запорный клапан поплавковой камеры плотно прилегает к своему седлу. Обычно герметичность запорного клапана проверяют на простейших пневматических приспособлениях. При разрежении под клапаном до 1000 мм вод. ст. скорость падения воды в контрольной трубке не должна превышать 10 мм за 30 сек. Клапан, не соответствующий техническим условиям, притирают к седлу; если притирка не дает нужного результата, то клапан и его седло заменяют новыми.

Уровень топлива в поплавковой камере карбюратора можно проверять, используя принцип сообщающихся сосудов. Эта проверка может производиться на специальной установке (при снятом карбюраторе) или непосредственно на двигателе (без снятия карбюратора). Для проверки уровня топлива в карбюраторе непосредственно на двигателе необходимо отвернуть пробку под главным жиклером (в карбюраторах К-123, К-22Н и К-88), контрольный штуцер ввернуть в отверстие канала клапана механического экономайзера, отвернув предварительно пробку, которой он закрыт, и вместо нее ввернуть штуцер с резиновым шлангом и стеклянной трубкой. В карбюраторах К-49А, К-22Г и К-22А резиновый шланг со стеклянной трубкой присоединяют к корпусу регулировочной иглы главного жиклера, вывернув предварительно иглу главного жиклера вместе с гайкой и сальником. При установке стеклянной трубки в вертикальное положение уровень бензина в ней по отношению к плоскости разъема карбюратора должен соответствовать техническим данным.

Уровень бензина в поплавковой камере карбюратора можно проверить также по положению поплавка относительно плоскости разъема карбюратора. Это расстояние проверяют шаблоном. При замере расстояния А запорный клапан должен быть закрыт, а вес поплавка должен соответствовать техническим данным. В карбюраторах К-82М, К-84М и К-88 уровень топлива в поплавковой камере проверяют через контрольное отверстие, расположенное в поплавковой камере и закрываемое пробкой. При горизонтальном положении автомобиля и работе двигателя на малых оборотах холостого хода уровень топлива должен быть по нижнюю кромку отверстия (но не вытекать из него).

Необходимый уровень бензина в поплавковой камере устанавливают изменением толщины прокладок под штуцером игольчатого клапана (карбюраторы К-21, К-49, К-80) или подгибанием на рычажке поплавка «язычка», упирающегося в игольчатый клапан (карбюраторы К-2Г, К-49А, К-24 и К-25, К-47). В карбюраторе К-84М уровень топлива регулируют подгибанием кронштейна поплавка.

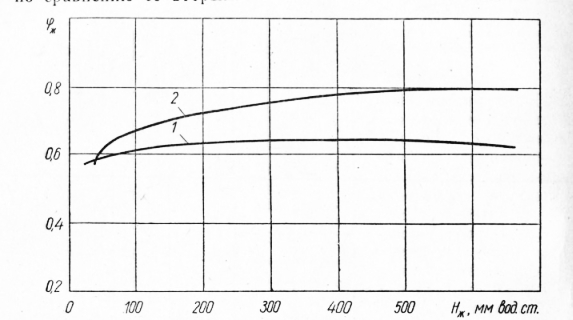

Согласно ГОСТ 2095-43 пропускная способность жиклеров определяется количеством кубических сантиметров воды, протекающей через жиклер в течение одной минуты при напоре водяного столба, равном 1000±2 мм, и температуре воды 20±1 °С. Вода должна протекать через жиклер в том же направлении, что и бензин при работе карбюратора.

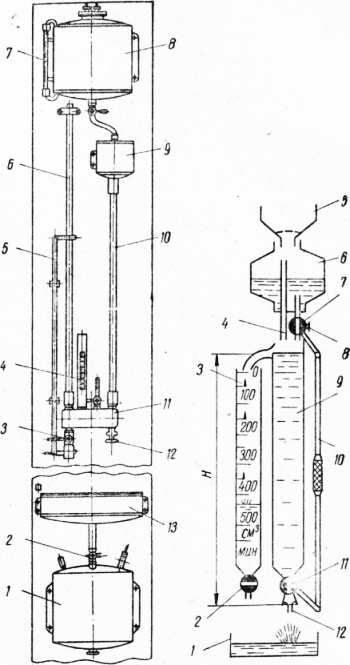

Для проверки пропускной способности жиклеров применяются приборы двух типов:

1) для определения абсолютной пропускной способности жиклеров; прибор прост по устройству и обладает большой точностью;

2) для определения относительной пропускной способности жиклеров; прибор имеет меньшие габариты и проще в эксплуатации, но точность замеров на нем меньше.

Поэтому точное испытание карбюраторов производят сравнением их работы с работой эталонных карбюраторов. Такое равнение можно делать на специальной безмоторной установке или на двигателе, установленном на испытательном стенде.

Пневматический привод экономайзера этих карбюраторов должен включаться при разрежении 130 мм рт. ст. Момент включения экономайзера (карбюраторы К-22, К-22А, К-22Г, К-22И) проверяют по положению рычага дроссельной заслонки, который не должеь доходить до упора на 6,3-6,7 мм. При необходимости его регулируют, вращая гайку на верхнем конце штока поршня насоса-ускорителя. Сезонная регулировка насоса-ускорителя осуществляется перестановкой соединительного звена или тяги в одно из отверстий рычага. На карбюраторах типа К-22, установленных на автомобилях ГАЗ, применялась регулировочная игла главного жиклера. Оптимальная установка регулировочной иглы главного жиклера производится в зависимости от температуры окружающего воздуха, дорожных- условий, качества применяемого бензина, технического состояния автомобиля и условий его эксплуатации. Для получения наибольшей мощности двигателя (мощностная регулировка карбюратора) регулировочная игла должна быть открыта примерно на 2,5 оборота (карбюраторы К-22Н, К-22Г), а для получения наибольшей экономичности (экономичная регулировка карбюратора) — примерно на 1,5 оборота.

При эксплуатации автомобилей на хороших дорогах, где не требуется максимального тягового усилия, регулировочную иглу следует устанавливать в положение экономичной регулировки. Одновременно с этой регулировкой для получения оптимальных характеристик движения необходимо также увеличивать угол опережения зажигания.

Однако следует заметить, что точная установка регулировочной иглы главного жиклера карбюратора может быть произведена на стенде с беговыми барабанами, при испытании с различными нагрузками или при дорожных испытаниях.

На современных карбюраторах применяются ограничители максимального числа оборотов коленчатого вала пневматического типа (карбюраторы К-49А,- К-22Г, МКЗ-14В, МКЗ-К81 и др.) и ограничители пневмоцентро-бежного типа (карбюраторы К-126Б, К-88, К-88А и др.).

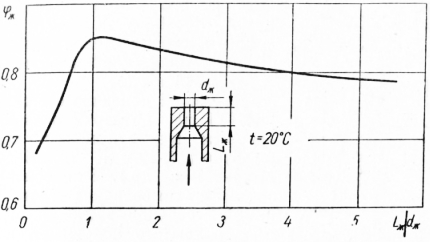

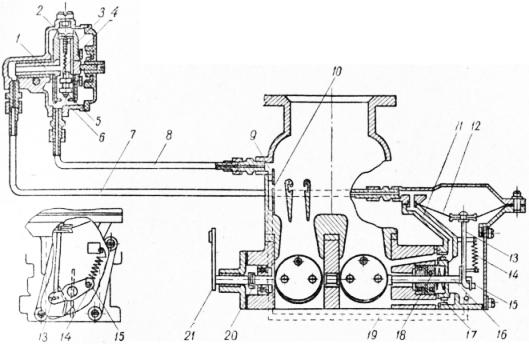

На рис. 4 показана схема прибора НИИАТ для проверки ограничителей оборотов пневматического типа (карбюраторы К-49А, К-22Г, МКЗ-14В и МКЗ-К81 и др.). Эти ограничители проверяют по величине углов отклонения дроссельной заслонки от полностью открытого положения под воздействием грузика весом 100 Г, изме- . няя точки его подвешивания.

Углы отклонения стрелки прибора для различных марок карбюраторов нанесены на шкале, прикрепляемой к прибору. При несоответствии углов отклонения стрелки техническим данным изменяют натяжение пружины ограничителя и число рабочих витков.

Ограничение числа оборотов коленчатого вала двигателя ЗИЛ-130 производится при помощи двух механизмов: центробежного датчика, установленного на крышке распределительных шестерен двигателя, и исполнительного механизма с диафрагменным приводом, размещенного на корпусе карбюратора. В зависимости от скорости вращения ротора датчика, который приводится в действие от распределительного вала двигателя, изменяется положение клапана, регулирующего величину проходного сечения отверстия в седле клапана 6, вследствие чего изменяется давление в плоскости диафрагмы. Диафрагма перемещаясь в вертикальном положении тягой независимо от положения рычага привода, изменяет положение оси дроссельных заслонок, а следовательно, и степень их открытия.

В процессе эксплуатации пружины клапана теряют свою упругость и клапан при меньшем числе оборотов перекрывает отверстие в седле клапана, снижая число оборотов коленчатого вала двигателя.

При увеличении степени натяжения пружины (вращением регулировочного винта 2 по ходу часовой стрелки) число оборотов коленчатого вала увеличивается, и при ослаблении степени натяжения пружины (вращением регулировочного винта 2 против хода часовой стрелки) максимальное число оборотов коленчатого вала двигателя уменьшается.

Для доступа к регулировочному винту необходимо отвернуть пробку, расположенную в верхней части корпуса-ротора. При правильной регулировке ограничителя максимального числа оборотов коленчатого вала он должен иметь начало срабатывания при 3000+100 об/мин и конец срабатывания при 3230+ 100 об/мин коленчатого вала. Число оборотов коленчатого вала проверяют по тахометру или на специальном приборе.

В целях экономии бензина, особенно на автомобилях, продолжительное время работающих на холостом ходу, необходимо Уделять внимание регулировке двигателя на минимальные обороты холостого хода.

Герметичность, развиваемое давление и производительность бензинового насоса — это признаки, по которым можно судить о его техническом состоянии. Давление, развиваемое бензиновым насосом, можно проверять непосредственно на двигателе. Для этого от входного штуцера карбюратора отсоединяют топливопровод и вместо него устанавливают тройник. К одному штуцеру тройника присоединяют манометр, а к другому — бензопровод насоса. При 1800 об/мин кулачкового вала двигателя давление по показаниям манометра должно соответствовать техническим условиям.

Низкое давление может быть при ослаблении пружины диафрагмы, неплотном прилегании клапанов насоса, а также при засорении бензопроводов и отстойника. Упругость пружины при разобранном топливном насосе проверяется на приспособлении. Длина пружины в свободном и сжатом состоянии должна соответствовать техническим данным.

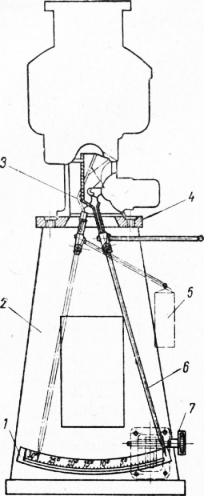

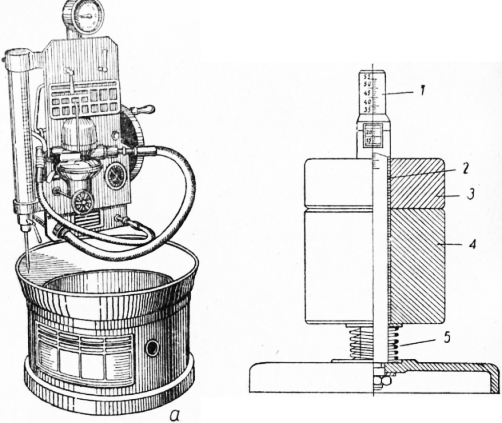

На рис. 6, а показан общий вид прибора НИИАТ для проверки бензиновых насосов. На этом приборе проверяется максимальное давление, развиваемое бензонасосом (при установке трехходового крана так, чтобы насос работал на манометр), скорость падения давления в насосе (после прекращения вращения эксцентрикового вала), производительность бензонасоса на 10 ходов его коромысла (переключением подачи насоса на мерный цилиндр) и количество ходов, необходимых для подъема насосом бензина на высоту 400 мм (начало подачи топлива в мерный цилиндр). На этом же приборе проверяется и герметичность бензонасоса по наружному осмотру.

Уход за воздухоочистителем заключается в промывке воздухоочистителя и смене масла, которые обычно производятся при первом техническом обслуживании автомобиля. При работе автомобиля в условиях сильной запыленности воздуха эти операции необходимо производить ежедневно. Оптимальная вязкость масла, заливаемого в ванну воздухоочистителя составляет 5—6 ст.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Обслуживание системы питания карбюраторных двигателей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы