Строй-Техника.ру

Строительные машины и оборудование, справочник

На специализированных ремонтных предприятиях применяют многократную очистку машин, агрегатов и деталей. Технологическая схема очистки включает в себя примерно следующие этапы: наружную предварительную очистку машины, наружную очистку поверхностей после частичной разборки, выварку и очистку внутренних поверхностей сборочных единиц, очистку деталей. Детали с наиболее стойкими загрязнениями, подшипники и нормали моют отдельно в специальных установках. Перед сборкой детали скомплектованных частей моют дополнительно для удаления технологических загрязнений.

Все этапы технологического процесса очистки обеспечены соответствующим оборудованием и моющими средствами. Наиболее трудно удалять с деталей углеродистые отложения, накипь, коррозию и другие стойкие загрязнения.

В центральных ремонтных мастерских хозяйств и в районных мастерских общего назначения для очистки сборочных единиц и деталей используют преимущественно однокамерные струйные установки и моечные ванны. На специализированных предприятиях применяют моечные машины конвейерного типа и специального назначения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

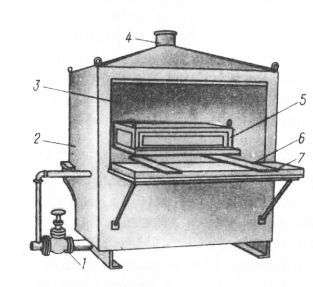

Однокамерные струйные моечные машины марок ОМ-947И, ОМ-837Г, ОМ-1366Г, ОМ-46Ю и другие по своему устройству примерно одинаковы. Они состоят из моечной камеры, размерами которой и различаются одна от другой, выдвижного стола (загрузочной тележки) для размещения очищаемых сборочных единиц и Деталей общей массой от 0,6 до 1,5 т и ванны для моющей жидкости вместимостью от 0,7 до 1,2 м3 (в зависимости от марки машины). Моечные камеры оборудованы подвижным душевым Устройством или вращающейся загрузочной тележкой (столом). Моющий раствор подогревается до температуры 75…85 °С огневым или паровым устройством. Напор струй в душевых устройствах в пределах 0,4…0,5 МПа создается установленным на машинах насосом с приводом от электродвигателя. В качестве моющей жидкости применяют водный раствор препарата «Лабомид-102» концентрацией 20…25 г/л или препарата МС-6 концентрацией 20 г/л.

В моечной машине ОМ-46Ю очищаемые детали загружают на выдвижную тележку. Тележку по направляющим планкам задвигают в камеру и закрывают дверью. Всесторонняя очистка деталей достигается вращением душевых устройств. В машине применен паровой подогрев моющей жидкости, кроме того, она снабжена напорными резиновыми шлангами с наконечниками, позволяющими пропаривать и промывать внутренние полости частично разобранных агрегатов.

Например, в двигателе снимают крышку клапанов, отвертывают сливную пробку и снимают смотровой люк картера. Чтобы моющая жидкость не могла попасть в цилиндры двигателя, отверстия под свечи или форсунки закрывают пробками. Болты крепления коромысел клапанного механизма ослабляют. Тележку с двигателем устанавливают на рельсы или направляющие стола машины и фиксируют в данном положении стопорным устройством. Вначале проводят внутреннюю мойку. Для этого перекрывают подачу моющего раствора в душевое устройство, а открывают кран его подачи в шланги, наконечники которых вставляют в заливную горловину картера двигателя, смотровой люк корпуса сцепления и в клапанную коробку. После промывки внутренней полости шланги убирают, подают раствор в душевой коллектор и двигатель моют снаружи.

Продолжительность очистки двигателя или. одной закладки деталей составляет для наружной очистки 8… 12 мин, для внутренней — 6…10 мин.

Моечные ванны. Узлы и детали очищают либо вываркой, либо без подогрева в органических растворителях и препаратах.

Рис. 1. Моечная машина ОМ-46Ю:

1 — вентиль; 2 — ванна; 3 — моечная камера; 4 — вытяжная труба; 5 — тележка; 6 — направляющая планка; 7 — дверь.

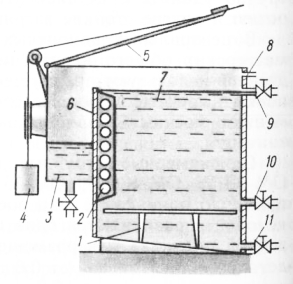

Рис. 2. Схема ванны для очистки деталей вываркой:

1 — подставка; 2 — нагреватель; 3 — сборник; 4 — противовес; 5 — крышка; 6 — теплоизоляция; 7 — ванна; 8 — предохранительный клапан; 9, 10 и 11 — вентили

Очистка вываркой выполняется в ваннах прямоугольной формы, принципиальное устройство которых показано на рисунке 2. Стенки ванны облицованы теплоизоляцией. В ванне находится подставка для крупных деталей или для корзин с мелкими деталями. Воду в ванну доливают через вентиль, а сливают паствор и отстой осевших загрязнений соответственно через вентили. Всплывшие загрязнения при доливе воды перетекают в специальный сборник. Моющий раствор подогревается паром через устройство. Ванна закрывается крышкой, снабженной противовесом или пружинным устройством для облегчений ее подъема.

Раствор приготавливают в ванне, засыпая препарат «Лабомид-203» или МС-8 в предварительно подогретую до 60…70 °С воду. Концентрация раствора 25…30 г/л, температура раствора в процессе очистки 95…100 °С. Продолжительность выварки 2…4 ч. Затем все детали прополаскивают в машинах струйного типа. В таких ваннах в качестве моющей жидкости можно применять керосин, подогревая его до температуры не более 50 °С. Для интенсификации процесса очистки раствор в ванне возбуждают сжатым воздухом, подавая его через трубы, расположенные вокруг очищаемых деталей, вибрацией и т. д.

Выварочные ванны типа ОПР-1600 используют для очистки деталей от углеродистых загрязнений и консервационных смазочных материалов.

Очистка без подогрева в органических растворителях выполняется в специальных стационарных или передвижных ваннах. Этот вид очистки имеет ряд преимуществ: отсутствие подогрева, возможность очистки деталей сложного профиля и полное отсутствие агрессивного действия на металл. Но наряду с этим есть и недостатки: высокая стоимость, токсичность и огнеопасность большинства растворителей и препаратов, невозможность добиться полного удаления загрязнений. Поэтому ванны для очистки в органических растворителях должны быть оборудованы зонтом и местным отсосом воздуха, а также плотно закрываемыми крышками, чтобы уменьшить испарение и расход растворителя.

В качестве растворителей в таких ваннах используют бензин, керосин, дизельное топливо, а также препараты AM-15 и «Лабомид-315». Наиболее эффективный из них AM-15. При погружении загрязненных деталей в этот препарат масла и смолы растворяются, а оставшиеся на поверхности твердые нерастворимые частицы (карбены, карбоиды, продукты износа и др.) обволакиваются пленкой поверхностно-активных веществ. При последующей промывке в слабощелочном растворе поверхность деталей становится достаточно чистой.

В ремонтной практике применяют стационарные ванны модели 2287 и передвижные типа ОМ-1316, РО-1616А и др.

Конвейерные моечные машины применяют для очистки сборочных единиц и деталей на специализированных ремонтных предприятиях с поточной организацией ремонта. Особенность этих машин — непрерывность процесса очистки и высокая производительность.

Очистительные машины типа АКТБ оборудованы планчатым или подвесным конвейером.

Моечные машины АКТБ-114 и АКТБ-118 оборудованы планчатым транспортером, обеспечивающим скорость перемещения деталей от 0,1 до 0,6 м/мин. В моечной камере расположено душевое устройство, состоящее из неподвижного и качающегося (под углом 45°) гидрантов. В машине АКТБ-114 над моечной камерой расположен резервуар для раствора вместимостью 7,5 м3, а в машине АКТБ-118 бак вместимостью 2 м3 находится под моечной камерой. Моющая жидкость подогревается паром и подается в душевое устройство насосной установкой. Вход и выход из моечной камеры оборудованы защитными шторками. В качестве моющей жидкости применяют водные растворы препаратов «Лабомид-102» и типа МС концентрацией 20…25 г/л при температуре 75…85 °С.

Машину АКТБ-118 используют преимущественно для удаления технологических загрязнений деталей перед сборкой и для ополаскивания деталей после мойки. Поэтому ее иногда последовательно’ соединяют с машиной АКТБ-114.

Моечная машина АКТБ-116 в отличие от описанных оборудована подвесным конвейером, который движется с двумя скоростями: рабочей — 0,21 м/мин и транспортной — 3,4 м/мин. Восемь баков-отстойников общей вместимостью 12,3 м3 расположены так’же, как в машине АКТБ-114, над моечной камерой. Душевое устройство в моечной камере совершает колебательное движение под углом 90°

Моечно-ополаскивающие машины применяют на крупных специализированных предприятиях. Машина ОМ-4267М оборудована ванной с паровым подогревающим и барботажным устройствами. Подвесной конвейер движется со скоростью 0,21, 0,43 и 0,85 м/мин. Моечная камера прямоугольного сечения по ходу движения транспортера разделена резиновыми фартуками на пять секций. Первая и пятая секции служат предкамерами. Они снабжены вентиляционными отводами, позволяющими избегать выбивания струй раствора и ополаскивающей жидкости, отраженных от деталей. Во второй секции расположено два душевых устройства для очистки деталей моющим растворов, а в четвертой— одно устройство для ополаскивания и ванна сбора воды. Третья секция препятствует перемешиванию воды и моющего раствора. В качестве моющей жидкости применяют такие же растворы, как в машинах типа АКТБ.

Машина ОМ-2839 в отличие от ОМ-4267М оборудована планчатым транспортером; резервуар моющего раствора вынесен из-под моечной камеры и размещается с баком и насосными устройствами в отдельном помещении. Такое расположение облегчает обслуживание установки.

Недостатки струйных машин — большие потери теплоты при разбрызгивании струй и неполный охват всех загрязненных поверхностей деталей. Поэтому на некоторых ремонтных предприятиях применяют машины струйно-погружного типа.

Моечные машины циклического действия применяют для очистки деталей от прочных углеродистых загрязнений на мотороремонтных предприятиях и в крупных мастерских общего назначения.

Машины ОМ-5299 и ОМ-5287 оснащены моечной ванной с размешенной в ней загрузочной тележкой. Очищаемые детали укладываются на тележку, вместе с ней погружаются в моющий раствор ванны и закрываются крышкой. Раствор при необходимости подогревается до температуры 20…30 °С паровым устройством. Загрузочная тележка оборудована пневматическим приводом, обеспечивающим ее подъем, опускание и вибрацию в процессе очистки с амплитудой 50…200 мм и частотой 90…120 двойных ходов в минуту. В качестве моющей жидкости применяют органические растворители и препараты AM-15 или «Лабомид-315». Продолжительность очистки 15…20 мин. Машины оборудованы местной отсосной вентиляцией.

Моечная машина ММЧ-1 (конструкция В.Д.Чистякова) циклического действия работает по следующему принципу. Детали, подлежащие очистке, укладывают в корзину поворотного стола. В процессе очистки корзина с деталями погружена в моющий раствор ванны и омывается турбулентным потоком раствора, создаваемым лопастным винтом. Вращение винта и поворотного стола предусмотрено от электродвигателя через клиноременные передачи. Редуктор способствует медленному вращению стола (5 мин-1). Моющий раствор подогревается до температуры 90…95 °С специальным устройством на жидком топливе. В качестве моющей жидкости применяют водные растворы препаратов «Лабомид-102» или МС концентрацией до 25 г/л в зависимости от степени загрязнения деталей.

Установки с вращающимся барабаном (типа ОМ-6068А и ОМ-6470) предназначены для очистки мелких деталей (коромысел, клапанов, седел, клапанных пружин и др.) и нормалей. Очищаемые детали загружают в барабан, который на ‘/г-^/з высоты погружается в моющую жидкость (керосин, дизельное топливо, препараты АМ-15, «Лабомид-315» и др.). Продолжительность очистки 10… 12 мин.

Специальные моечные машины ОМ-887 и ОМ-ЗбОО ГОСНИТИ используют на мотороремонтных предприятиях для удаления технологических загрязнений и ополаскивания деталей перед сборкой. Машину монтируют на линии сборки двигателей. Она состоит из моечной камеры с душевым устройством, рольгангов (входного, выходного и внутрикамерного), емкости для раствора, устройства Для подогрева и подачи моющей жидкости. Промывка поверхностей — струйная, масляных каналов — проточная. Установка укомплектована набором приспособлений для промывки каналов в блоках и коленчатых валах различных двигателей, а также универсальным приспособлением для промывки каналов шатунов двигателей всех марок. В качестве моющей жидкости применяют водный раствор препарата МС-6 концентрацией 20 г/л или «Лабомид-102» концентрацией 20…25 г/л. Напор струй при промывке 0,12. 0,18 МПа.

Ультразвуковые установки для очистки деталей применяют преимущественно на мотороремонтных предприятиях. Такие установки состоят из магнитострикционного преобразователя типа ПМС-7, охлаждаемого проточной водой, ультразвукового генератора типа УЗГ-6, УЗГ-10У и ванны из нержавеющей стали с моющей жидкостью.

Детали, подлежащие очистке, укладывают в специальную рабочую ванну (корзину), устанавливаемую непосредственно на диафрагму преобразователя, расположенную в нижней части основной моечной ванны. Лучше очищается поверхность, обращенная к преобразователю, поэтому в процессе очистки корзину с деталями необходимо поворачивать. После очистки детали промывают горячей водой.

В качестве моющих растворов применяют органические растворители: керосин, бензин, препараты AM-15, «Лабомид-315» и другие, а также водные растворы препаратов МС.

Наиболее эффективно использование ультразвуковых установок для очистки мелких деталей сложной конфигурации (карбюраторы, детали топливных насосов, масляных систем, электрооборудования) и деталей, требующих особо высокой чистоты (распылители, плунжерные пары, подшипники качения и др.).

Удаление нагара и накипи — наиболее сложная и трудоемкая операция очистки.

Нагар удаляют несколькими способами: механическим — шаберами, стальными щетками и т. п.; термическим — нагревают деталь до температуры 600…700 °С, выдерживают 2…3 ч и постепенно охлаждают вместе с печью; абразивно-жидкостным или косточковой крошкой — обработкой в специальных установках.

При обработке абразивно-жидкостной суспензией деталь помещают в камеру установки и очищают поверхность от нагара и накипи смесью жидкости с кварцевым песком, подаваемой к пистолету напорного шланга. Расстояние от сопла струйного аппарата до поверхности детали рекомендуется выдерживать 80… 100 мм с углом атаки 37…40°:” Давление суспензии 0,18…0,20 МПа. Недостаток такого способа — повреждение обрабатываемых поверхностей песком, а также возможные задиры трущихся поверхностей при плохом удалении остатков песка.

Лучшие результаты дает очистка нагара и накипи косточковой крошкой в установке ОМ-3181. Перед очисткой детали обезжиривают, чтобы не загрязнять крошку. Этим способом удаляют накипь с поверхности гильз и др. Косточковая крошка не повреждает поверхности деталей даже из алюминиевых сплавов.

Накипь с деталей из черных металлов удаляют также погружением их в ванны с горячим раствором, состоящим из 100… 150 г/л кальцинированной соды и 100…150 г/л 8…9%-ной соляной кислоты. После размягчения накипи детали промывают горячей водой.

С алюминиевых деталей накипь удаляют погружением их в 6%-ный раствор молочной кислоты на 1…2 ч при температуре 30…40 °С.

Удаление нагара и накипи в расплаве солей в специальных установках ОМ-4265 и ОМ-4944 ГОСНИТИ — наиболее эффективный из всех способов. Установки состоят из одной соляной ванны, двух промывочных и одной для кислотного раствора. Детали загружают в жидкий расплав соляной ванны, содержащий 65% едкого натра, 30% азотнокислого и 5% хлористого натрия с температурой до 400± 10°С. В этой ванне удаляют нагар, накипь и другие неметаллические загрязнения. Окалина и ржавчина превращаются в рыхлый налет, который удаляется в кислотной ванне. Затем детали загружают в корзину и перемещают из одной ванны в другую, а выгружают электротельфером через два люка в щель в крышке кожуха. Продолжительность очистки деталей 5… 10 мин. Производительность установки 300…500 кг/ч. Она рекомендована для мотороремонтных предприятий с программой 3…12 тыс, двигателей в год.

Удаление коррозии и краски выполняют в специальных помещениях.

Коррозия удаляется механическим или химическим способом. В первом случае детали очищают стальными щетками или специальными механизированными приспособлениями, подвергают абразивно-жидкостной или пескоструйной обработке кварцевым песком с размером частиц 0,5…1,0 мм в специальной камере. Во втором случае, то есть при химическом способе, детали выдерживают 40…50 мин при комнатной температуре или 10…20 мин при температуре 30…40 °С в растворе серной, соляной или фосфорной кислоты.

Краска с кабин и оперения машин также удаляется механическим или химическим способом. Механический способ (очистка стальными скребками и металлическими щетками) применяют в мастерских хозяйств и небольших ремонтных предприятиях, но он слишком трудоемок. Эффективнее химический способ — обработка поверхностей специальной смывкой. Краска отделяется от металлических поверхностей, вспучивается и легко счищается щетками с механическим или пневматическим приводом.

Пентафталевые, глифталевые и другие синтетические эмали Удаляют смывкой АФТ-1, нитроэмали — смывкой СД. Для активации в стандартные смывки СД и АФТ-1 добавляют фосфорную кислоту (15 мл на 100 мл смывки). Такие растворители вызывают вспучивание старой краски через 1,5…2 мин. После удаления старой краски детали тщательно промывают сольвентом, уайт-спиритом или растворителем 646.

Можно также приготовить смывку следующего состава: 45% ацетона, 45% растворителя и 10% парафина. Весь состав разогревают до температуры 50 °С в водяной бане и смешивают. Ацетон и растворитель разрушают старую краску, а парафин играет роль защитной пленки.

Участок удаления старой краски хорошо вентилируют при температуре воздуха не ниже 18…20 °С. Сквозняки, а также высокая температура нежелательны, так как при этом происходит испарение смывки, в результате чего замедляется процесс разрушения краски и увеличивается расход смывки. Не допускается применение открытого пламени и электроинструмента, поскольку все компоненты смывок — легковоспламеняющиеся жидкости.

На некоторых крупных ремонтных предприятиях старую краску снимают в специальных установках или ваннах, заполненных 8…10%-ным раствором каустической соды с температурой 80…90°. После выварки кабины в растворе каустической соды в течение 40…50 мин ее промывают в другой ванне горячей водой или пассивируют в ванне с раствором нитрата натрия концентрацией 5 г/л при температуре 50…60 °С.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Очистка сборочных единиц и деталей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы