Строй-Техника.ру

Строительные машины и оборудование, справочник

В чем сущность способа распыления в электрическом поле высокого напряжения?

Сущность способа заключается в распылении и перемещении к окрашиваемому изделию частиц краски при воздействии электрического поля высокого напряжения. Для этого к краскораспылительному устройству подводят напряжение, а окрашиваемое изделие заземляют. Поступив на коронирующую кромку или другое зарядное устройство краскораспылителя, лакокрасочный материал получает отрицательный заряд и по силовым линиям электрического поля движется к положительно заряженному (заземленному) изделию и оседает на его поверхности.

При окрашивании используют электростатическое распыление и сочетание его с центробежным, пневматическим или безвоздушным распылением.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Каковы преимущества и недостатки окрашивания в электрическом поле?

При таком окрашивании сокращаются потери лакокрасочных материалов до 5 — 10% и появляется возможность автоматизировать процесс нанесения покрытий. При данном способе плохо или даже совсем не окрашиваются внутренние поверхности, глубокие впадины, узкие щели, отверстия, наружные экранируемые поверхности. Можно производить окраску изделий из материалов как из токопроводящих, так и нетокоп роводящих.

Какие ЛКМ применяют при электроокрашивании?

При электроокрашивании запрещается использовать материалы повышенной вязкости, двухкомпонентные с ограниченной жизнеспособностью, содержащие в качестве пигмента или наполнителя металлические порошки. Не рекомендуется применять материалы, в состав которых входят растворители с температурой вспышки ниже —4 °С (перхлорвиниловые, нитроцеллюлоз-ные, полиэфирные и некоторые другие).

Для получения покрытий хорошего качества наносимый материал должен иметь удельное объемное сопротивление 5-104 — 5 -10 Ом * м и диэлектрическую проницаемость в пределах 6—10. Если материал не обладает нужными параметрами, в него вводят специальные растворители или 0,3 — 0,5% поверхностно-активного вещества.

Какие установки применяют при окрашивании в электрическом поле?

Окрашивание в электрическом поле производят с помощью стационарных установок (электроокрасочных камер), на конвейерных линиях или ручными или автоматическими электростатическими распылителями.

На стационарных установках окрашивают изделия простой и средней сложности при серийном и массовом производстве, используя распылители электростатические, электромеханические (центробежные), гидро- и пневмоэлектростатические. При мелкосерийном или единичном производстве целесообразно применять ручные установки с электромеханическими, гидроэлектростатическими или пневмоэлектрическими распылителями.

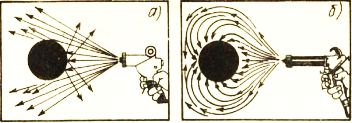

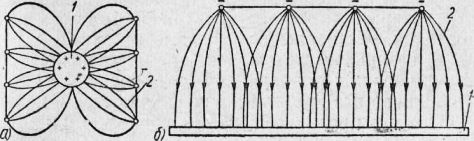

Рис. 1. Окрашивание профильного проката краскораспылителями обычным (а) и электростатическим (б)

Решетки, сетки, трубы малого диаметра окрашивают снаружи распылителем типа вращающейся чаши, а изделия с впадинами, ребрами и сложной конфигурации — пневмо-электростатическими распылителями. Высокопроизводительные гидроэлектростатические распылители применяют при большом объеме окрасочных работ.

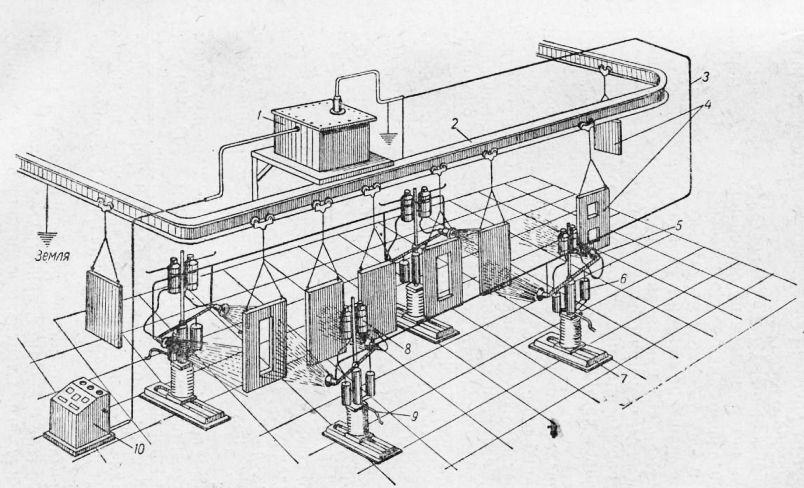

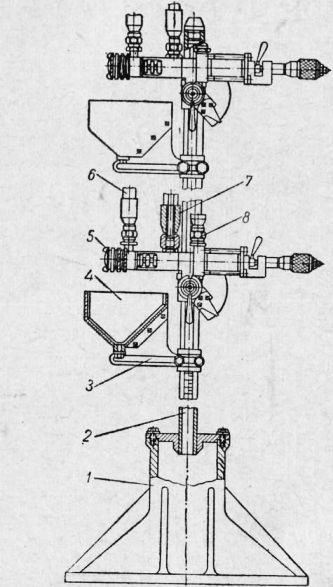

Как устроена установка для окрашивания распылением в электрическом поле, входящая в состав окрасочной линии?

Она состоит из следующих основных узлов: камеры, системы приточно-вытяжной вентиляции, высоковольтного оборудования, распылителей, при необходимости установленных на манипуляторах, аппаратуры дозирования и подачи ЛКМ к распылителям, систем блокировки и устройства автоматического управления процессом работы.

Камера проходного типа служит для ограждения аппаратуры и устройств, находящихся под высоким напряжением. Для удобства контроля средняя ее часть остеклена.

Установку применяют в цехах крупносерийного и массового производства в составе поточных окрасочных линий и предназначают для эксплуатации во взрывоопасных помещениях не выше класса В-16 согласно Правилам устройства электрооборудования.

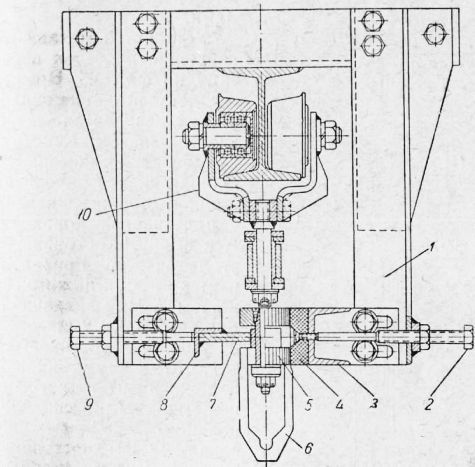

Какие распылители применяют в стационарных установках и каковы особенности искробезопасных краскораспылителей?

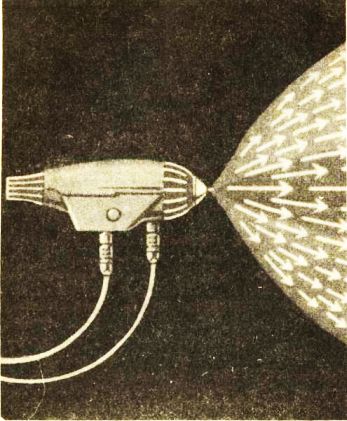

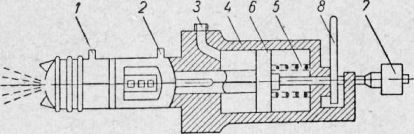

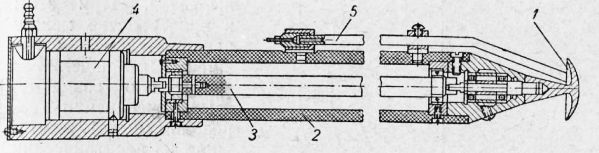

В стационарных установках чаще используют электромеханические краскораспылители типов ЭР-IM, ЭР-7, ЭР-8 с чашами диаметром 100—150 мм.

Новые закрытые (искробезопасные) распылители ЭР-7 и ЭР-8 состоят из корпуса, привода, распыл и вающей чаши, краскопро-вода и зарядного устройства, конструкция которого позволяет заряжать краску внутри распылителя. Это обеспечивает нанесение ее без искровых пробоев межэлектродного промежутка при случайном сближении окрашиваемой детали с чашей.

Рис. 2. Электростатический автоматический краскораспылитель

Каковы наиболее характерные неисправности распылителей ЭР-7 и ЭР-8?

При неудовлетворительном качестве работы распылителя, значительном разбрасывании материала и плохо сформированном факеле распыпения необходимо немедпенно проверить наличие электрического контакта в цепи: кабель, ограничительное сопротивление, штуцер распылителя. Нормальное сопротивление в цепи должно быть в пределах 200±10 мОм.

Можно ли сократить число распылителей в камере электроокраски?

При большой производственной программе выпуска изделий и сложной их конфигурации для окрашивания необходимо значительное количество распылителей. Их число можно сократить, если применить манипуляторы, которые будут перемещать распылители в вертикальной плоскости или радиально — к изделию и от него.

Могут ли манипуляторы окрашивать детали или изделия сложной формы?

Манипуляторы, или роботы, обычно обладают двумя степенями подвижности по высоте и ширине изделия или детали. Используя шарнирно-поворотные держатели и устройства с возвратно-поступательным движением, можно расположить распылители так, что они будут окрашивать все изделие.

Как дозируется подача краски к электростатическим распылителям?

В распыливающее устройство краска подается через дозатор ДКХ-3. Он состоит из бака с мешалкой для лакокрасочного материала и шестеренчатых насосов, соединенных с фрикционными вариаторами их частоты вращения электроизоляционными валиками.

Как подается высокое напряжение на электростатические распылители?

Напряжение до 160 кВ подается от статического высоковольтного преобразователя ПВС-160 —2,5, состоящего из высоковольтного выпрямительного блока, инвертора и пульта управления. Рабочий ток при этом не превышает 2,5 мА. Преобразователь безопасен для обслуживающего персонала, все его блоки размещены в заземленных корпусах. После снятия высокого напряжения остаточный заряд с оборудования удаляется автоматическим разрядником, расположенным в преобразователе.

В некоторых установках электроокраски для преобразования переменного тока в постоянный применяются выпрямительные устройства В-140 —2—3 с широким диапазоном плавно регулируемого напряжения до 130 кВ (номинальный выпрямленный ток 2 мА). В установке смонтирован ограничитель сопротивления, делающий безопасным некоторое уменьшение расстояния между окрашиваемым изделием и электростатическим распылителем.

Заземление высоковольтных коммуникаций при отключении высокого напряжения и открытии дверей камеры осуществляется автоматически.

Как измеряют заряд и дисперсность частиц лакокрасочного материала?

С целью оценки технологического процесса и режима работы установки электроокрашивания измеряют дисперсность и заряд частиц наносимой краски. По суммарному заряду и массе большего количества частиц краски определяют их удельный заряд. Используя устройство, разработанное НПО «Лакокраспокрытие», с помощью специального насоса отбирают определенную массу распыленной краски, для которой устанавливают общий заряд и вычисляют удельный заряд частиц. Размер последних определяется по отпечаткам капель, выявляемым одновременно с отбором проб.

Как обеспечивается высокая эффективность работы установки?

Нормальная работа установки, обеспечивающая нанесение высококачественного покрытия, возможна только при точно дозированной подаче на распылитель лакокрасочного материала с заданными удельным объемным сопротивлением и диэлектрической проницаемостью и при строгом соблюдении режима работы, т. е. напряжения и силы тока. Качество покрытия зависит от правильной подвески изделий и их габарита.

Во время окрашивания необходима постоянная работа вентиляционной системы, которую периодически осматривают и очищают одновременно с фильтрами и изоляторами.

В конце смены при выключенных источниках высокого напряжения промывают и протирают распыливающие устройства и краскопроводы. Краскораздаточные баки промывают по мере их загрязнения или при смене лакокрасочного материала.

Каковы основные параметры электроокрашивания, влияющие на качество покрытия?

Ниже приведены средние значения параметров, влияющих на режим работы окрасочных установок:

Какие дефекты возникают при электроокрашивании изделий?

В случае использования ЛКМ с физическими и электрическими параметрами, отличающимися от требуемых в соответствии с режимом работы установки, при недостаточном напряжении электрического поля, утечке тока помимо цепи распылитель — изделие на окрашиваемом изделии появляются потеки, капли, шагрень, неукрытые участки. Аналогичные дефекты возникают и при неправильном расположении подвесок или изделий, слишком большой подаче краски к распылителю, засорении или повреждении краскоподающей системы.

При завихрении и осаждении красок вместо изделия на металлоконструкциях установки необходимо проверить правильность заземления и чистоту контакта изделия с подвесками. Дефекты появляются и при повреждении кромок распыливающих чаш, дисков, грибков, неисправностях блокировки и оборудования, чрезмерном расстоянии распылителей от изделия.

Пересушивание первоначального покрытия затрудняет нанесение последующих слоев и отражается на их качестве, в связи с этим режим сушки грунтовки необходимо уточнять для каждого типа красок и вида деталей.

Нормальное функционирование вентиляционных устройств является основным условием безопасной и правильной работы установки. При неудовлетворительной вентиляции в цех попадает значительное количество паров растворителя и красочной пыли. При чрезмерно интенсивной вентиляции смещается факел распыляемого материала и пары растворителя и краски уносятся в атмосферу.

Характерным свойством часто применяемых селеновых выпрямителей (в высоковольтных устройствах В-140 —2—3) является необратимое падение напряжения в пропускном направлении и обратного тока в процессе эксплуатации или после длительного хранения (расформовка). Подформовка осуществляется непосредственно на аппаратуре на холостом ходу в течение 30 мин при напряжении 50% номинального, а затем на протяжении 1 ч при номинальном напряжении.

Признаками неисправности высоковольтного оборудования являются повышенное стекание зарядов, пробои напряжения на корпус, чрезмерный нагрев трансформаторов. Стекание зарядов свыше 100 мкА на один распылитель при напряжении 100 кВ также свидетельствует о неисправности цепи.

Как выявить оптимальное направление силовых линий электрического поля?

Уменьшение потерь ЛКМ и повышение качества окрашивания достигаются при соответствующих параметрах электрического поля, возникающего между распылителями и изделиями, что выражается, в частности, в правильной ориентации силовых линий. С достаточной для практических целей точностью направление силовых линий можно установить, поместив в электрическом поле индикаторы — попоски тонкой бумаги, шелковые нити, соломинки, шарики из диэлектрика. Индикаторы поляризуются и ориентируются вдоль силовых линий, отклоняясь на определенный угол. Регулирование и формирование поля можно осуществить включением дополнительных сопротивлений в цепь подачи высокого напряжения к отдельным распылителям, установкой вспомогательных отклоняющих электродов и т. п.

Что следует предпринять для окрашивания в электрическом поле изделий сложной формы?

Для формирования и направления факела краски в сторону труднодоступных мест изделия установки электроокраски оборудуют специальными устройствами. Применяют, при строгом соблюдении соответствующих правил, вспомогательные отклоняющие электроды, имеющие одноименное с распылителем напряжение. С их помощью можно достичь как кольцеобразной, так и удлиненной вертикальной и горизонтальной формы отпечатка факела.

Для разделения границ участков поверхности, окрашиваемых в разные цвета, служат вспомогательные электроды в виде пластины с остро заточенной кромкой.

Углубления лучше прокрашиваются гид-ро- и пневмоэлектростатическими распылителями и устройствами, в которых использована энергия сжатого воздуха для направления факела лакокрасочного материала.

В каких случаях целесообразно применять ручные электроокрасочные установки?

Передвижные (ручные) электроокрасочные установки маневренны, обладают малой материалоемкостью, занимают небольшую производственную площадку. Их можно применять для окрашивания единичных и крупногабаритных изделий, при ремонтных работах и др. При расходе лакокрасочных материалов 6—10 т/год единовременные затраты на внедрение ручной электроокрасочной установки окупаются за один год.

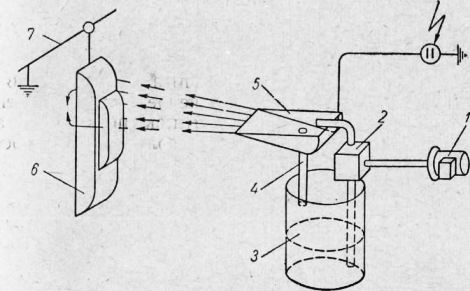

Как устроена ручная электроокрасочная установка?

Установки для ручной электроокраски смонтированы на передвижном шасси и включают генератор высокого напряжения (обычно 60 — 90 кВ), баки с краской и растворителем, дозирующее устройство и распылители с системой шлангов и кабелей. Распылители бывают электромеханические, пневмо- и гидроэлектростатические.

В СССР получили распространение ручные электроокрасочные установки типов УЭРЦ-4 и УЭРЦ-5, выпускаемые с электростатическим и пневмоэлектростатическим распылителями, пневмоэлектростатические установки УРЭГ-1, гидроэлектростатические УГЭР-3.

Установка УГЭР-3 состоит из агрегата безвоздушного распыления Радуга 063, краскораспылителя электростатического КЭВ-1, генератора высоковольтного ГК-63 —500, шлангов высокого давления и воздушных. Установки выпускаются в двух исполнениях: УГЭР-3 и УГЭР-За. Установка УГЭР-3 в процессе работы забирает лакокрасочный материал из любой производственной емкости. Установка УГЭР-За комплектуется аппаратом «Радуга 063Б» с баком для лакокрасочного материала.

Каковы области эффективного использования ручных установок для электроокрашивания?

Установки хорошо зарекомендовали себя при нанесении меламиноалкидных, меламиноформальдегидных, пентафта-левых, глифталевых, алкидно-стирольных, алкидно-акриловых, масляных и некоторых видов эпоксидных лакокрасочных материалов. Ручными установками окрашивают железнодорожные вагоны, крупные электрические машины, сварочные аппараты, пульты и щиты управления, станки, сварные металлоконструкции, товары народного потребления. Лучшие экономические показатели достигаются при окраске мелких изделий групп сложности III и IV, решетчатых металлоконструкций, труб и др.

Рис. 3. Электростатический ручной краскораспылитель, работающий при давлении 21 МПа и напряжении 0—100 кВ

Какие технологические факторы способствуют уменьшению потерь ЛКМ при ручном электроокрашивании?

Гарантировано уменьшение потерь краски при строгом соблюдении оптимальных значений удельного объемного сопротивления лакокрасочного материала, давления воздуха на краску и распыление, уменьшении металлоемкости технологической оснастки подвесок при подаче лакокрасочного материала в соответствии с технологическим процессом, при рациональной комплектовке окрашиваемых изделий на подвесках, работе пневмоэлектростатических распылителей с заданными значениями высокого напряжения, при габаритах окрасочной камеры и скорости отсоса воздуха из камеры, нормированных действующими правилами окраски, надежном заземлении окрашиваемых изделий.

Как повысить безопасность при обслуживании ручных электроокрасочных установок?

Упрощение конструкций, снижение пожарной опасности и повышение безопасности обслуживания ручных электроокрасочных установок достигается применением источников питания со сравнительно низким напряжением (10—15 кВ) без ущерба эффективности зарядки лакокрасочного материала.

Как подготовить рабочее место для ручного электроокрашивания?

Окрашивание ручными электростатическими распылителями производится в окрасочных камерах или на постах, оборудованных местной вытяжкой и общей приточной вентиляцией. Крупногабаритные изделия, которые невозможно поместить в камеры, следует окрашивать на открытых участках, где загрязненный воздух равномерно удаляется через решетки в полу. Воздух, удаляемый от постов окрашивания, очищается мокрым способом в гидрофильтрах.

Изделия, подлежащие окрашиванию, должны быть надежно заземлены. При отсутствии или слишком большом сопротивлении заземления резко ухудшается качество покрытия, распыляемая краска попадает на расположенные рядом конструкции.

Установка размещается и заземляется на расстоянии не менее 5 м от места работы таким образом, чтобы к ней был свободный доступ. Рабочее место оборудуют приспособлением для промывки красконагнета-тельной системы, внутрикамерной подвеской для манипулирования распылителем в процессе окрашивания, сменными бачками вместимостью 5—7 л, стендом для определения статического и динамического отпечатков факела распыления, механической мешалкой для перемешивания лакокрасочных материалов непосредственно в бачке установки и др.

Каковы особенности оборудования для распыления в электрическом поле водоразбавляемых материалов?

Водоразбавляемые ЛКМ следует подавать к распыляющему устройству по трубопроводам, обладающим электрическим сопротивлением порядка нескольких сотен мегаом, с тем чтобы избежать значительного падения напряжения на зарядном электроде. Краскопроводы и емкости для краски изолируют в целях предотвращения утечки заряда, емкости распопагают в специапьном помещении с блокировкой и устройством их автоматического заземления. Изолируют от зарядного устройства и заземляют все части распылителя. Источник высокого напряжения соединяют непосредственно с емкостью для краски.

—

Способ окрашивания распылением наряду с положительными сторонами имеет следующие недостатки:

1) большие потери лакокрасочных материалов, достигающие при окраске мелких изделий 60—70%;

2) большая трудоемкость окраски;

3) тяжелые санитарно-гигиенические условия труда;

4) большие затраты электроэнергии и тепла на вентиляцию и на получение сжатого воздуха.

Недостатки способа распыления определили необходимость дальнейшего изучения и совершенствования технологии нанесения лакокрасочных материалов.

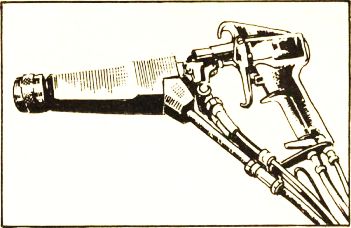

Рис. 1. Камера распыления непрерывного действия для окрашивания крупногабаритных изделий.

В этой области за последние годы наметились четыре основных направления по устранению перечисленных недостатков способа распыления:

1) улавливание краски при помощи гидрофильтров, ловушек и других приспособлений и дальнейшее ее использование;

2) совершенствование конструкций краскораспылителей;

3) подогрев красок и лаков перед их распылением с целью экономии растворителей;

4) применение электрического поля высокого напряжения для электрозарядки мельчайших капелек краски и направленного перемещения их к окрашиваемому изделию.

Особый интерес представляет последнее направление, так как применение способа окрашивания распылением в электрическом поле позволяет успешно разрешить задачу экономии краски и в значительной мере устранить другие недостатки способа распыления.

Способ окрашивания распылением в электрическом поле заключается в следующем.

Если к системе тонких проволок подвести ток высокого напряжения, а между двумя рядами проволок поместить заземленный предмет, то между проволокой и предметом возникает электрическое поле высокого потенциала. При этом вблизи проволок будет происходить процесс ионизации воздуха, сопровождаемый слабым свечением и потрескиванием. Возникшие в воздухе ионы под действием сил электрического поля будут двигаться в направлении заземленного предмета, и воздушная среда из сильного диэлектрика превратится в токопроводящую среду.

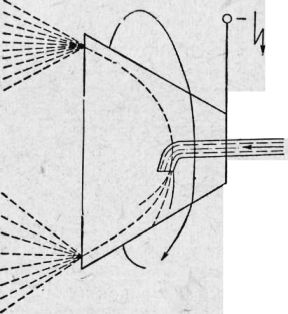

Рис. 2. Схема электрического поля при окрашивании:

а — цилиндрической детали; б — плоской денали; 1 — окрашиваемая деталь; 2 — проволочные электроды.

Если в такую среду направить струю распыленной краски, то ее частицы, сталкиваясь с ионами, будут поглощать их, приобретая при этом электрический заряд соответствующей полярности. Находясь иод действием сил электрического поля, заряженные частицы краски будут двигаться к заземленному предмету и, осаждаясь, создавать’ на его поверхности равномерный слой краски. При этом они потеряют свой заряд и в дальнейшем будут удерживаться только силой сцепления.

Равномерность красочного слоя обусловлена тем, что распыленные частицы краски, получив электрический заряд одной полярности, отталкиваются друг от друга и равномерно распределяются в зоне электрического поля. Путем использования указанных свойств электрического поля высокого потенциала удалось создать производственные установки для окрашивания и выявить оптимальные условия их работы.

Многочисленные опыты, проделанные на этих установках, позволили установить технические параметры и характер конструкции основных элементов установки.

Схема установки для окрашивания деталей в электрическом поле с воздушным распылением краски показана рис. 3. Установка работает следующим образом: высоковольтный трансформатор повышает напряжение тока до 100—150 тыс. в. Ток высокого напряжения выпрямляется кенотронным выпрямителем и подводится к коронирующим электродам (проволокам), вокруг которых возникает электрическое поле. Вблизи от проволок, установленных на высоковольтных изоляторах, возникает светящаяся зона интенсивного образования ионов или так называемая корона.

Окрашиваемые детали перемещаются конвейером. При этом ролики с петлями, подвесками и деталями, свободно сидящие на конце хвостовика, соединенного с цепью подвесного конвейера, катятся по направляющей планке и вращают окрашиваемые детали в электрическом поле, что способствует более равномерному распределению краски во всей их поверхности. Конвейер с металлическими деталями заземлен; поэтому детали в электрическом поле вблизи от отрицательных зарядов коронирующих электродов приобретают положительный заряд.

Навстречу перемещаемым конвейером деталям из красконагнетательного бака 8 сжатым воздухом с помощью пистолета под определенным углом распыляется краска. Отрицательные ионы, образующиеся в короне у электродов, под действием электрического поля перемещаются к положительно заряженным окрашиваемым изделиям.

Отрицательные ионы поглощаются частицами распыленной краски, пути которых пересекаются с путями движения ионов или проходят вблизи от них и сообщают частицам краски отрицательный заряд. Отрицательно заряженные частицы краски направляются электрическим полем и осаждаются равномерным слоем на окрашиваемые детали. Равномерность слоя краски обусловливается тем, что распыленные ее частицы, получив электрический заряд одной полярности, будут стремиться оттолкнуться друг от друга и равномерно распределиться в зоне электрического поля.

Рис. 3. Схема окраски в электрическом поле:

1 — высоковольтный трансформатор и выпрямитель (выпрямительный блок); 2 — подвесной конвейер; 3 — кабель высокого напряжения; 4 — детали; 5 — чашечйые распылители; 6 — пневматические цилиндры для качения распылителей; 7 — изолятор стойки чашечных распылителей; 8 — красконагнетательный бак; 9 — шланг сжатого воздуха; 10 — пульт управления.

Благодаря направляющему воздействию электрического поля потери краски по сравнению с методом ручного распыления значительно уменьшаются. При окрашивании в электрическом поле воздух необходим только для превращения краски в аэрозоль (пыль), поэтому распыление краски производится воздухом с более низким давлением, чем при обычном окрашивании изделий методом распыления, при котором воздух распыляет и перемещает частицы краски к окрашиваемому изделию.

Для предотвращения образования взрывоопасных концентраций растворителей камера вентилируется с помощью вытяжного устройства. При этом с целью устранения уноса частиц краски применяются уменьшенные скорости вентилируемого воздуха. Из камеры окрашенные детали непрерывно перемещаются конвейером в сушильное устройство. Управление процессом окрашивания осуществляется с пульта управления.

Наилучшие результаты в отношении степени осаждения краски, равномерности и толщины красочного слоя получаются при следующих условиях работы установок для окрашивания:

1) соблюдении потенциала коронирующих электродов в пределах 85—100 кв;

2) присоединении коронирующих электродов к отрицательному полюсу при заземлении окрашиваемого предмета;

3) оптимальном расстоянии между коронирующим электродом и окрашиваемым предметом 200—250 мм\

4) применении коронирующих электродов в виде одиночных тонких проволок диаметром 0,3 мм, поставленных параллельно направлению движения предмета. Электроды в виде сетки дают значительно худшие результаты;

5) распылении краски под давлением воздуха в краскораспылителе 0,7—1,0 ат, причем угол факела должен быть наибольшим. Степень осаждения краски повышается при надевании на выходное отверстие краскораспылителя круглой насадки диаметром 35 мм и длиной 55 мм (благодаря образующемуся при этом перепаду сечений).

Направление факела должно быть параллельно проволокам коропирующих электродов. Сопло распылителя следует устанавливать не посредине расстояния между электродом и предметом, а несколько ближе к последнему. В продольном направлении сопло следует располагать на расстоянии 150—200 мм от зоны электрического поля. Струя краски должна быть широкой и плоской с малой скоростью полета частиц.

Окрашивание в электрическом поле с применением воздушного распыления краски имеет следующие преимущества:

1) достигается значительная экономия лакокрасочных материалов (до 40—50%) по сравнению с обычными способами воздушного распыления;

2) создается возможность нанесения слоя краски любой практически необходимой толщины;

3) обеспечивается равномерность получаемого покрытия;

4) достирается полная автоматизация процесса окрашивания, исключающая необходимость пребывания рабочего в зоне распыления краски и тем самым резко улучшаются санитарно-гигиенические условия труда;

5) повышается производительность окрашивания;

6) достигается значительная экономия электроэнергии (около 50%) на сжатие воздуха (в связи с применением более низкого давления воздуха) и вентиляцию камеры (в связи с малыми скоростями воздуха при вентилировании камеры):

К недостаткам этого способа следует отнести:

1) сложность окрашивания внутренних труднодоступных поверхностей;

2) необходимость соблюдения строгого противопожарного режима и строгих мер техники безопасности;

3) необходимость применения сжатого воздуха для распыления краски;

4) необходимость применения специальных экранов или проводящих вставок при окрашивании деталей из непроводящих материалов (пластмасса, дерево и др.).

Рассмотрим устройство отдельных узлов оборудования для окрашивания в электрическом поле.

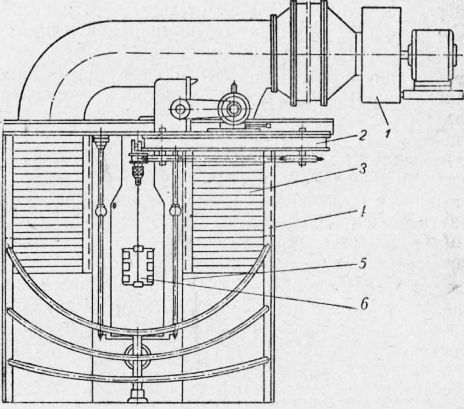

Камера, в которой производится окрашивание в электрическом поле, предназначена для предотвращения распространения паров растворителей и красочного тумана по цеху, а также для крепления и ограждения электродных конструкций, находящихся под высоким напряжением. Камера состоит из двух вертикальных стенок, поставленных на определенном расстоянии друг от друга, потолка и вытяжного устройства. Продольный и поперечный разрезы камеры для окрашивания показаны на рис. 4.

Рис. 4. Схема камеры для окрашивания изделий в элекгрическом поле:

1 — вентилятор; 2 — конвейер; 3 — вытяжное устройство;’ 4 — боковая стенка; 5 — электродные сетки; 6 — окрашиваемое изделие.

В качестве материала для стенок и потолка камеры может применяться листовое железо или асбофанера. При конструировании камеры следует руководствоваться тем, что заземленные элементы камеры, конвейера и других узлов должны находиться от коронирующих электродов на расстоянии не менее 600 мм.

Вытяжное устройство предназначено для удаления паров растворителей, образующихся в камере при окрашивании деталей. Вытяжное устройство состоит из приспособления для равномерного отвода воздуха из камеры, воздухопроводов и вентилятора. Пуск и остановка вентилятора для отсоса воздуха из камеры производится с пульта управления.

Рис. 5. Схема механизма вращения подвесок.

Вытяжиое устройство целесообразно оборудовать так, чтобы воздух, выходящий из краскораспылителя (при распылении краски), почти без изменения своего направления попадал в вытяжку. Это можно осуществить в том случае, если вытяжка будет оборудована в конце камеры. Однако система вытяжки может быть и боковой (если конвейер будет проходить всю камеру без поворота).

Подвесной конвейер смонтирован на монорельсе. Цепь конвейера тяговая, пластинчатая. Конвейер имеет натяжную и приводную станции. Приводная станция состоит из электродвигателя, редуктора (со сменными шкивами) и ведущей звездочки. При работе конвейера по монорельсу на роликах, установленных на шарикоподшипниках, цепью конвейера перемещаются «кошки» с траверсами, на которых удерживаются хвостовики с подвесками и деталями.

Устройство механизма вращения подвесок показано на рис. 26. Вращение деталей в зоне окраски обеспечивается следующим образом. К потолку окрасочной камеры на кронштейнах крепятся с одной стороны швеллер с резиновой дорожкой, ас другой стороны — угольник с приваренным к нему нажимным ножом. При завинчивании винтов швеллер и угольник сближаются так, что между резиновой дорожкой и нажимным ножом зажимается с небольшим усилием роликовая часть хвостовика, укрепленного на «кошке» конвейера.

При поступательном движении конвейера рифленный ролик с петлей, на которую подвешивается технологическая подвеска, вращается. Подвеска с деталями, проходя через механизм вращения, совершают несколько оборотов, обеспечивая равномерное нанесение распыляемой краски на окрашиваемые детали.

Рис. 6. Схема установки для распыления краски:

1 — основание; 2 —штатив; 3 — кронштейн; 4 — ванночка; 5 — распылитель; 6 — штуцер для краски; 7 — штуцер для воздуха, распиливающего краску; 8 — штуцер для воздуха к пусковому устройству.

Установка для распыления краски предназначена для автоматического распыления краски. Работа этой установки должна быть согласована с действиями других устройств (вытяжного устройства, конвейера и др.). Установка состоит из: красконагнетателыюго бака; штативов, на которых устанавливаются распылители; распылителей с краскопроводами и воздухопроводами- (для распылителей); электропневматических клапанов для пуска воздуха к распылителям; редукционных клапанов для снижения давления воздуха; манометров (для измерения давления воздуха), устройств для изменения расположения распылителей в горизонтальной и вертикальной плоскостях с лимбами и рукоятками. Пуск и остановка распылителей производится дистанционно с пульта управления.

Рис. 7. Схема устройства распылителя конструкции ГАЗ.

Распылитель ГАЗ разработан по типу стандартного краскораспылителя, который широко применяется для ручной окраски. Работа распылителя происходит следующим образом.

После включения (на пульте управления соответствующими переключениями) электропневматических клапанов, установленных на потолке камеры, сжатый воздух через них по штуцеру поступает в цилиндр распылителя. Преодолев усилие пружины, воздух перемещает вправо поршень, скрепленный с запорной иглой. При этом открывается доступ в форсунку краске по штуцеру и сжатому воздуху по штуцеру.

Точное регулирование подачи краски осуществляется микрометрическим винтом, конец которого играет роль упора для поршня 6 и тем самым определяет величину зазора, через который краска поступает в форсунку. Подача краски регулируется с помощью гайки с рукояткой. Прекращение распыления краски производится выключением переключателей на пульте управления При этом прекращается подача воздуха через электропневматический клапан, а в распылителе перекрывается проход для краски.

Большое распространение получили электрораспылители, в которых распыление краски производится без использования сжатого воздуха.

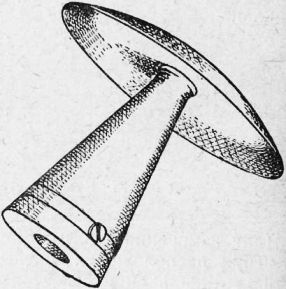

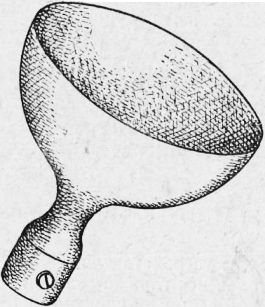

Рис. 9. Головка грибкового электрораспылителя.

Рис. 8. Головка чашечного электрораспылителя.

Известно несколько видов электрораспылителей. В зависимости от формы головки распылителя они подразделяются на чашечные, дисковые, грибковые, лотковые и др.

Основными частями чашечного электрораспылителя являются головка, выполненная в форме чаши, и привод для ее вращения, который может быть пневматическим или электрическим. Чаши изготавливают из стали или алюминиевых сплавов. Внутренняя поверхность чаши отполирована, а коронирующая кромка остро отточена.

Подача краски осуществляется непосредственно через полый вал турбины, диаметр отверстия которого одинаков с диаметром основания внутренней поверхности чаши. Краска на всем пути движения к коронирующей кромке чаши прижимается центробежной силой к внутренней поверхности полого вала и к стенкам чаши, что

исключает возможность сбрасывания краски каплями при расположении чаши под любым углом.

Распылители крепят к металлической горизонтальной штанге, установленной на двух стойках, изолированных от земли изоляторами. Крепление штанги к стойкам позволяет устанавливать электрораспылители на различной высоте. При подаче высокого напряжения к одному из распылителей все распылители находятся под (для измерения давления воздуха), устройств для изменения расположения распылителей в горизонтальной и вертикальной плоскостях с лимбами и рукоятками. Пуск и остановка распылителей производится дистанционно с пульта управления.

Рис. 10. Схема горизонтального грибкового электрораспылителя.

НИИтракторосельхозмашем разработана конструкция грибкового распылителя. Грибок конструктивно значительно проще чаши. Головку грибкового распылителя изготовляют из латуни.

В отличие от чашечного электрораспылителя краска к грибку подается по специальной трубке, что облегчает его эксплуатацию и обеспечивает надежность в работе. Вращение грибка может осуществляться пневматическим, электрическим и другим приводом.

Для получения более равномерного покрытия грибок, помимо вращательного, совершает еще возвратно-поступательное движение. Электрораспылитель с возвратно-поступательным движением состоит из двух основных узлов: горизонтального грибкового электрораспылителя и привода для его передвижения.

Схема горизонтального грибкового электрораспылителя показана на рис. 11. Распылительный латунный диск в форме грибка с тщательно отполированной поверхностью получает вращательное движение от пневматической турбинки через эбонитовый вал. Вал с подшипниками помещен в гетинаксовую трубку.

Краска на вогнутую сторону грибка подается по стеклянной или хлорвиниловой трубке.

Не рис. 12 показана схема действия колокольного электрораспылителя. Под действием центробежной силы краска тонким слоем стекает на острые кромки головки электрораспылителя и расталкивающими усилиями электрического заряда распыляется. При этом в пространстве между распылителем и окрашиваемыми изделиями непрерывно создается высокодисперсная аэрозоль (пыль), состоящая из электрических заряженных частиц краски. Под действием электрического поля заряженные частицы краски направляются к противоположно заряженным металлическим изделиям и осаждаются на них ровным слоем.

Вентиляция окрасочной камеры от растворителей производится с помощью вытяжного устройства. Управление процессом окрашивания осуществляется с помощью пульта управления.

Схема установки с лотковым электрораспылителем показана на рис. 33. Установка работает следующим образом. Насос подает краску из бака на горизонтальный лоток. Краска течет по лотку ровным широким слоем и стекает к краю лотка. К лотку подводится постоянное напряжение порядка 100 кв. Электрическим полем краска с острия лотка направляется на детали, перемещаемые подвесным конвейером. Избыток краски стекает с лотка по трубке.

Для изменения направления факела распыленной краски применяется отклоняющий электрод, к которому подводится такое же напряжение, как к лотку. Насос приводится в действие изолированным электродвигателем. Лотковые электрораспылители отличаются простотой конструкции и полнотой осаждения краски на окрашиваемое изделие.

Рис. 12. Схема действия колокольного электрораспылителя.

Окрашивание с помощью электрораспылителей имеет следующие преимущества по сравнению с окрашиванием с помощью воздушного распыления краски:

1) уменьшается расход энергии на распыление краски (в связи с применением распылителей, работающих без сжатого воздуха);

2) отпадает необходимость в установке специальных громоздких коронирующих электродов, так как головка электрораспылителя одновременно является элек-тродом и распылителем;

3) возможно получение широкого факела краски;

4) значительно уменьшается туманообразование при распылении краски;

5) улучшается осаждение краски (полнота осаждения достигает 99%);

6) возможно применение краски с вязкостью до 35 сек (по вискозиметру ВЗ-4).

Рис. 13. Схема установки с лотковым электрораспылителем.

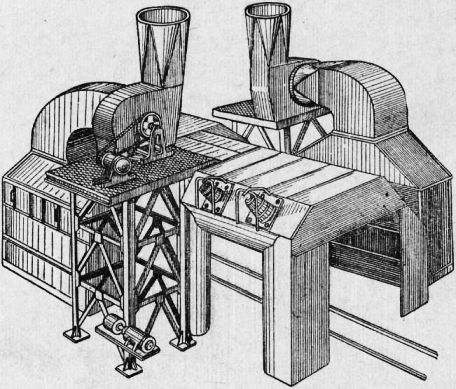

Установка краскопередачи предназначена для равномерной подачи краски в электрическое поле. Наиболее надежным способом подачи краски в электрическом поле может служить шестеренчатый насос с регулируемым числом оборотов.

Клиноременной вариатор позволяет осуществить бесступенчатое регулирование числа оборотов в пределах 1 : 4. Число оборотов каждого насоса регулируют своим вариатором. Группу шестеренчатых насосов и вариаторов монтируют на одной плите и приводят во вращение от одного мотора и общего вала. Промышленное использование такой установки показало надежность ее работы при длительной эксплуатации.

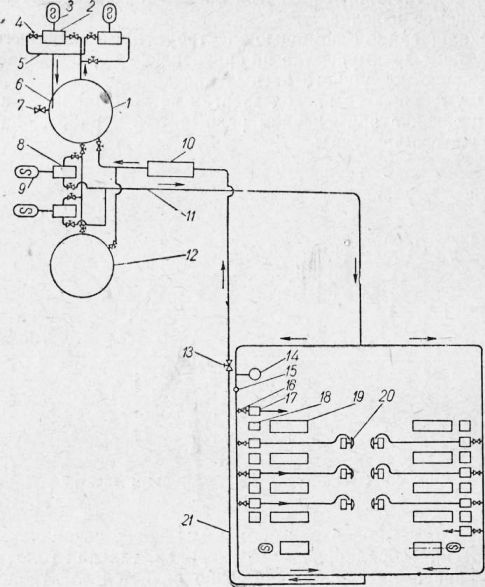

Рис. 14. Принципиальная схема подачи краски в электрическое поле:

1 — резервуар для краски; 2 — насос для перемешивания краски (рабочий и резервный); 3 — электродвигатель; 4 — пробковый кран; 5 — трубопроводы; 6 — сопло для перемешивания краски; 7 —кран для спуска краски; 8 — насос для подачи краски к раздаточным насосам (рабочий и резервный); 9 — электродвигатель; 10 — терморегулятор; 11 — нагнетательный трубопровод к раздаточным насосам; 12 — резервуар для растворителя (для промывки системы); 13 — кран для регулировки давления перед раздаточными насосами; 14 — манометр; 15 — термометр; 16 — пробковый кран; 17 — раздаточный насос; 18 — муфта с электромагнитом; 19 — вариатор; 20— грибковый распылитель; 21 — обратный трубопровод.

Ввиду того, что подача краски к распылителям незначительна, а скорость ее движения в системе весьма мала, создаются условия для образования в трубопроводах осадков. Для обеспечения длительной бесперебойной работы установки предложена следующая принципиальная схема” подачи краски в электрическом поле.

Краску рабочей вязкости заливают в резервуар, рассчитанный на суточный расход. Насос осуществляет гидравлическое перемешивание краски в резервуаре. Из резервуара краска насосом по трубопроводам подается к раздаточным насосам, которые подают дозированное количество краски к распылителям.

Приведенная схема предусматривает окраску изделий с двух сторон, поэтому нагнетательный трубопровод разветвляется таким образом, чтобы на каждую его ветвь, питающую соответствующую группу раздаточных насосов, приходилось одинаковое сопротивление трубопровода. По обратному трубопроводу излишки-краски возвращаются в резервуар. Раздаточные насосы включаются и выключаются автоматически с пульта управления электромагнитными муфтами. Раздаточные насосы приводятся во вращение от группового привода. Для регулирования числа оборотов каждого насоса служат вариаторы. В случае необходимости отключения одного из раздаточных насосов предусмотрены пробковые краны.

Загрузка краски в резервуар осуществляется из емкости насосом; для промывки всей системы в резервуар заливают растворитель. Промывку производят следующим образом. Краны резервуара закрывают; поступление краски в систему прекращается. Краны резервуара открывают и тем же насосом, который раньше подавал краску из резервуара, подают растворитель в систему. Постоянная температура, а следовательно, и рабочая вязкость краски поддерживаются терморегулятором.

Для создания подпора со стороны всасывания насосов на обратном трубопроводе установлен кран регулирования давления перед раздаточными насосами. Величину давления фиксируют манометром. Чтобы обеспечить бесперебойную работу системы краскопода-чи предусмотрены резервные насосы как для перемешивания, так и для подачи краски в систему. Все трубопроводы краскоподачи должны иметь расчетные сечения, обеспечивающие нужные скорости краски.

Для удобства ремонта и чистки системы трубопроводы должны быть разборными и иметь соответствующие уклоны во избежание застоев краски и растворителя. Оборудование системы краскоподачи устанавливается таким образом, чтобы был обеспечен удобный доступ для его обслуживания.

Данная схема подачи краски разработана НИИтракторосельхозмашем совместно с заводом Ростсельмаш и обеспечивает бесперебойную работу установки для окрашивания в электрическом поле даже при подаче таких легко оседающих красок, как грунт № 138.

Электрооборудование состоит из высоковольтного агрегата, предназначенного для создания разности потенциалов (электрического поля) между коронирующими электродами и окрашиваемыми деталями, а также для ионизации промежутка между ними посредством коренного разряда. Агрегат располагается в камере высоковольтной аппаратуры, которая прилегает к окрасочной камере.

Аппаратура, находящаяся в этой камере, ограждена сеткой, а дверь в камеру имеет электрическую блокировку, автоматически снимающую напряжение с установки при открывании двери.

Высоковольтный агрегат состоит из следующих основных частей: высоковольтного трансформатора, предназначенного для повышения напряжения тока с 220 в до 100—130 тыс. в, с кенотроновым выпрямителем; ограничительного сопротивления, предназначенного для ограничения тока при полном коротком замыкании вторичной цепи и при разрядке между электродными сетками и деталями; разрядника для снятия остаточного заряда; системы коронирующих электродов и пульта управления (силовое напряжение 380 в).

Пульт управления предназначен для дистанционного выполнения следующих операций: пуска и остановки вентилятора, пуска и остановки конвейера, включения, регулирования и выключения высоковольтного агрегата, пуска и остановки распылителей краски, автоблокировки частей установки, находящейся под высоким напряжением, с другими частями установки.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Окрашивание распылением в электрическом поле"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы