Строй-Техника.ру

Строительные машины и оборудование, справочник

Основными способами изготовления деталей автомобиля являются литье, обработка давлением, сварка и обработка резанием.

Литье. Литьем называется технологический процесс изготовления отливок путем заливки жидкого металла в специально приготовленную форму. Форма заполняется металлом через систему каналов, называемую литниковой системой.

После затвердевания отливку извлекают из формы, освобождают от литниковой системы, очищают и направляют на механическую обработку. В ряде случаев отливки предварительно проходят термическую обработку.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Литые детали нашли широкое применение в автомобилестроении, так как литье наиболее экономичный способ производства деталей.

Изготовление деталей сложной формы литьем является наиболее рациональным и не может быть заменено другими технологическими процессами. Методом литья можно изготовлять такие детали, как блоки цилиндров, гильзы, поршни, поршневые кольца, коленчатые валы.

Обработка металлов давлением. В основе всех процессов обработки давлением лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е. изменять свою форму, не разрушаясь. При пластической деформации изменяется не только форма, но и в зависимости от условий деформации (температуры, скорости и степени деформации) также структура, механические и физические свойства металла.

В современной металлообрабатывающей промышленности обработка давлением является одним из основных способов производства. Продукция целого ряда ее процессов не нуждается в последующей механической обработке.

Процессы обработки металлов давлением отличаются высокой производительностью, относительно малой трудоемкостью, обеспечивают экономное расходование металла. В автомобилестроении наиболее широко применяются процессы горячей объемной и листовой штамповки. В современном автомобиле до 70—80% штампованных деталей, половина из которых не подвергается никаким другим видам обработки (исключая покраску).

Основными процессами обработки металлов давлением являются прокатка, волочение, ковка, штамповка.

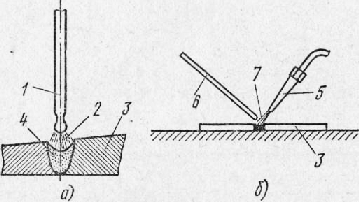

Сварка. Сваркой называется технологический процесс, в результате которого получают неразъемные соединения деталей местным оплавлением или пластическим деформированием. Сварку используют для производства сварных конструкций и для наплавочных работ.

Основными параметрами сварочных процессов являются температура и давление. Соответственно этому все способы сварки можно разбить на две группы: сварка плавлением и сварка давлением. Наибольшее распространение имеет сварка плавлением. Для нагрева мест сварки используют теплоту, получаемую при превращении различных форм энергии.

Дуговая сварка состоит в том, что кромки деталей и конец электрода нагревают мощным источником тепла — электрической дугой, возникающей между электродом и свариваемым металлом. Жидкий металл, перемешиваясь, заполняет стык между деталями и после остывания образует шов.

Для защиты жидкого металла шва от вредного воздействия кислорода и азота воздуха электроды покрывают специальными обмазками или процесс проводят в защитных средах — аргоне, гелии, углекислом газе или их комбинациях (сварка в среде защитного газа). Когда защитной средой является сыпучая смесь компонентов, говорят о сварке под слоем флюса.

Почти все способы дуговой сварки обладают определенной универсальностью, с их помощью можно сваривать детали толщиной от 2 до 40 мм и более.

При газовой сварке кромки свариваемого металла нагревают выходящим из горелки сварочным пламенем, получаемым при сгорании горючего газа в смеси с кислородом. Для формирования шва добавляют присадочный материал. Тепловая мощность пламени невелика, поэтому этот вид сварки в автомобилестроении используют для производства деталей из тонкого листа, деталей из цветных металлов и сплавов, при ремонтных работах.

Из способов сварки давлением в автомобилестроении широко применяют контактную сварку.

Электрическая контактная сварка основана на использовании тепла, выделяющегося при прохождении электрического тока через свариваемые детали, при этом металл в местах соприкосновения свариваемых деталей нагревается до пластического состояния, при котором детали соединяются под действием внешнего усилия и свариваются.

Контактная сварка имеет три разновидности: стыковую, точечную и шовную. При стыковой сварке детали собираются встык и свариют по всему контактному сечению.

При выполнении конструкций, работающих на герметичность, используется шовная сварка, при которой точки перекрывают друг пуга Шовная сварка применяется преимущественно при изготовлении баков для масла и бензина, труб из листовой стали и т. п.

Дефекты, возникающие в сварных соединениях. Дефектами сварных швов и соединений называют такие отрицательные признаки, наличие которых ухудшает механические, физико-механические и другие свойства швов и сварных соединений. Как правило, дефекты сварных швов исправляют вырубкой дефектных участков и последующей заваркой.

При дуговой и газовой сварке различают внешние и внутренние Дефекты сварных швов.

К внутренним дефектам сварных швов относятся: непровар кромок основного металла, несплавление валиков при многослойной сварке, аличие в шве загрязнений и шлаков, газовых пор, трещин в шве и основном металле, перегрев и пережог металла.

Дефекты сварных соединений, выполненных контактной сваркой Шк, точками и непрерывным швом, имеют особенности по сравнению с пороками при сварке плавлением, причем дефекты при точечной и шовной сварке аналогичны.

При стыковой сварке могут возникать следующие дефекты: непровар, подгар поверхности деталей, отсутствие соосности, пережог и перегрев металла. При точечной и шовной сварке встречаются следующие дефекты: непровар, трещины и перегрев.

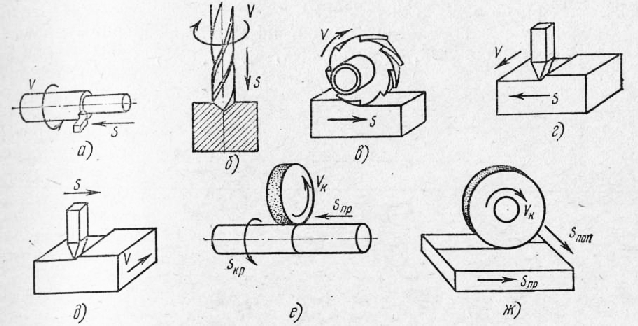

Обработка металлов резанием. Для получения заданных форм, размеров и класса шероховатости поверхности заготовки деталей автомобилей подвергают механической обработке резанием.

Обработку резанием осуществляют на металлорежущих станках: токарных, сверлильных, строгальных, фрезерных, шлифовальных и др.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Основные виды обработки металлов в автомобилестроении"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы