Строй-Техника.ру

Строительные машины и оборудование, справочник

Количественные значения сроков службы деталей и их сопряжений (в абсолютном и относительном исчислении) являются параметрами, полностью определяющими уровень долговечности машины. Если бы все детали и узлы данной машины имели одинаковый срок службы, то его величина достаточно объективно характеризовала бы долговечность машины. Но в действительности различные детали отрабатывают разное время, особенно в машинах сложных по конструкции, что затрудняет оценку сроков службы как деталей, так и всей машины в целом.

Рассеивание сроков службы комплекта деталей машины, обусловленное неоднородностью их качества и разными условиями работы, для многих горных машин весьма значительно. Для породопогрузочных машин ЭПМ-1, например, отношение средних сроков службы отдельных деталей доходит до 1 :50. Сроки службы деталей перфораторов ПР24Л различаются в 7 раз.

Анализ причин рассеивания значений сроков службы деталей имеет важное значение для определения путей повышения долговечности машины. При этом могут быть вскрыты неоднородность качества изготовления деталей, несоответствие их материала или принятого метода его упрочнения для широкого диапазона условий работы, а также отдельные конструктивные недостатки.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для обеспечения долговечности машины необходимо, чтобы сроки службы различных деталей были одинаковыми и по абсолютной величине соответствовали бы заданному времени работы машины. Для изнашивающихся деталей это требование по существу аналогично понятию о равнопрочности деталей, которое определяет отсутствие в машине слабых звеньев.

Несмотря на относительно высокий уровень техники прочностных расчетов и наличие многочисленных методов и средств испытаний, равнопрочность деталей и узлов горных машин полностью еще не достигнута (последнее связано также с неоднородностью качества изготовления деталей). Естественно, что при значительно меньшей разработанности вопросов износостойкости деталей обеспечение равенства сроков их службы представляет собой весьма сложную задачу. При большом количестве деталей и значительном различии в условиях их работы уравнять сроки службы — малореальное дело, требующее неоправданно больших затрат; весьма трудно, в частности, уравнять сроки службы деталей перфораторов. Более простым и практически возможным является требование кратности средних сроков службы деталей между собой и определенного соотношения их с межремонтными сроками службы машины.

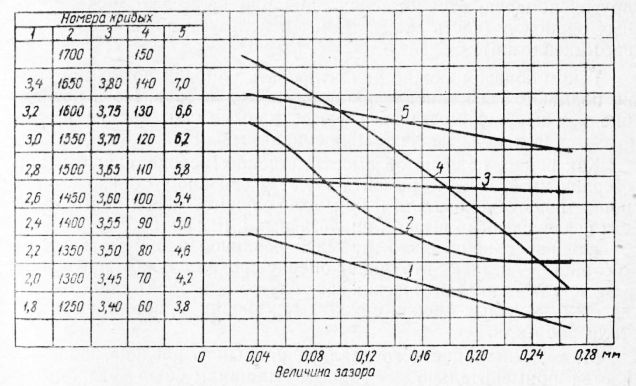

Для машин, износ деталей которых существенно снижает показатели работоспособности, должны устанавливаться строго обоснованные нормы износа, по достижении которых детали должны быть заменены. Завод «Пневматика», например, провел исследования влияния величин износа деталей на показатели работы пневматических машин. На рис. 1 показаны в качестве примера кривые изменения отдельных показателей работы перфораторов типа ПР24Л в зависимости от величины зазора между поршнем и цилиндром (при давлении воздуха в сети 5 ати и расходе смазки 60—80 г/ч). На основании этих данных можно установить предельные значения зазоров, выше которых эксплуатация перфораторов является неэкономичной. Такого рода исследования необходимы при осуществлении работ по повышению долговечности горных машин и должны проводиться, как правило, в период освоения серийного производства изделий.

Для уменьшения рассеивания сроков службы деталей прежде всего необходима стабилизация качества их изготовления. В этом отношении решающее значение в производстве массовых изделий имеет автоматизация, позволяющая стабилизировать технологические параметры, от которых зависят эксплуатационные свойства изделий.

Рис. 1. Изменение рабочих характеристик перфоратора ПР24Л в зависимости от величины зазора между поршнем и цилиндром

Для определения сроков службы деталей чаще всего пользуются данными непосредственных наблюдений за работой машины. Однако такой способ не всегда позволяет получить точную оценку длительности работы деталей, так как многие из них остаются вполне работоспособными к концу межремонтного периода и используются ремонтными предприятиями вторично.

Jlpn обезличенной системе ремонта таких машин, как комбайны, врубовые, породопогрузочные и т. п., оценка сроков службы деталей должна производиться с учетом их вторичного использования.

Рассмотрим на примере комбайна «Донбасс» вопрос о вторичном использовании деталей при капитальном ремонте. При ремонте этой машины специализированными ремонтными заводами все детали после разборки обезличивают и при последующей сборке комбайнов комплектуют в произвольном порядке. Комплект деталей, отработавших в машине данного номера один межремонтный срок службы (или часть его), при капитальном ремонте разрознивается. В машине полностью заменяют бары режущей части и грузчика, режущую и скребковую цепи, все детали редукторов, управления и системы орошения, а также электродвигатели. Не заменяют в машине только корпуса редукторов с заводским номером комбайна. Взамен сданного в ремонт комбайна рудоремонтный завод по существу выпускает вновь собранную машину, имеющую старый номер и состоящую частично из новых деталей (запасных), а частично из деталей комбайнов других номеров, отработавших один или несколько межремонтных периодов (часть этих деталей используется вторично после восстановления).

Таким образом можно ремонтировать комбайн до тех пор, пока поддаются восстановлению корпуса редукторов. Но и последние при необходимости заменяются новыми, так как не всегда имеются формальные основания списать машину.

Как видно, понятие об амортизационном сроке службы при ^обезличенной системе ремонта имеет в основном только смысл нормативного показателя и не может служить мерой долговечности перечисленных выше и аналогичных им машин.

Наличие в капитально отремонтированной машине разных по «возрасту» деталей затрудняет оценку сроков службы последних в эксплуатации. Фактический срок службы деталей складывается из межремонтных сроков службы тех машин, в которых эти детали работали.

Метод статистического анализа удельного расхода запасных частей применительно к горным машинам был разработан ВНИИПТУГЛЕМАШем. Используя этот метод, можно получить средние значения сроков службы деталей с учетом их многократного использования при капитальных ремонтах.

Если срок службы детали намного меньше межремонтного периода для машины, из-за чего ее вторичное использование при ремонте очень мало сказывается на общем сроке службы детали, то первый член в знаменателе формулы при расчете следует опустить.

Коэффициенты вторичного использования могут со временем увеличиваться вследствие повышения качества изготовления деталей и освоения ремонтными предприятиями технологии восстановления изношенных деталей.

Как видно, коэффициент вторичного использования практически находится в пределах от нуля до величин, близких к единице. Повторяемость чисел и тенденция в отдельных случаях к увеличению значений, вычисленных отдельно для каждого года, свидетельствуют о показательности этого параметра и возможности достаточно точно определить его по данным складского учета.

Данные для расчетов по формулам применительно к забойным машинам можно получить в тресте, на рудоремонтном заводе и на складах запасных частей.

Одним из основных условий получения надежных статистических данных по удельному расходу запасных частей является сбор и обработка большого количества достоверных исходных данных.

Описанный метод оценки расхода запасных частей может оказаться в ряде случаев неприемлемым или не дающим нужных результатов (в частности, для узлов, которые ремонтируют без применения запасных частей — сваркой, наплавкой и т. п.).

В табл. 3 приведены результаты определения среднегодовых удельных расходов деталей редуктора ходовой части породопогрузочной машины ЭПМ-1 и коэффициентов вторичного использования деталей по опыту Горловского рудоремонтного завода (средние значения для 214 отремонтированных машин).

При расчете были использованы данные о расходе запасных частей к машине ЭПМ-1 в трестах Шахтерскантрацит, Чистяков-антрацит, Снежнянантрацит, Сталинуголь, Куйбышевуголь и Рут-ченковуголь (на шахтах этих трестов в общей сложности работало 250 машин этого типа).

Кроме упомянутых параметров, были определены значения коэффициента пэ, характеризующего относительный расход деталей в эксплуатации (расход первой детали в списке условно принят равным единице).

Относительный расход деталей позволяет, в частности, уточнить количество запасных частей, потребных по каждому из наименований деталей. Такого рода расчеты могут быть вполне точными при большом количестве машин, опыт эксплуатации которых учтен при выводе значения коэффициента.

Данные статистического анализа удельного расхода запасных частей позволяют:

а) установить средние значения удельного расхода деталей основной номенклатуры (отдельно в эксплуатации и при капитальном ремонте);

б) выявить на основании этого наименее долговечные детали и узлы с учетом их вторичного использования и оценить количественно различие в сроках службы разных деталей;

в) определить нормы расхода запасных частей в эксплуатации при постоянном значении Тм (по значениям п и п’э) и при капитальном ремонте (по коэффициенту у);

г) контролировать уровень восстановительных работ на ремонтных предприятиях,по значениям коэффициента вторичного использования деталей;

д) оценивать изменение сроков службы деталей во времени.

Статистический анализ удельного расхода запасных частей по описанной методике был успешно применен на некоторых заводах (Скопинском, Киселевском, Краснолучском и др.), а также ВНИИПТУГЛЕМАШ для определения долговечности деталей и узлов основных забойных машин, шахтных вагонеток, ленточных конвейеров, горного инструмента и др.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

" Оценка сроков службы деталей горных машин"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы