Строй-Техника.ру

Строительные машины и оборудование, справочник

Подвесные конвейеры широко используются в целлюлозно-бумажной промышленности для транспортирования готовой продукции (рулонов бумаги и картона, листовой бумаги, кип целлюлозы) на значительные расстояния.

Подвесной конвейер состоит из горизонтального замкнутого тягового органа с прикрепленными к нему каретками (тележками). К кареткам крепятся подвески с грузом. Каретки цепью движутся по замкнутому контуру — подвесному пути.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

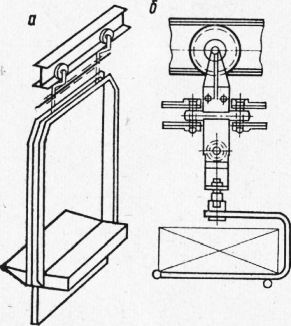

Рис. 1. Подвески:

а — для рулонов; 6 — для кип, пачек

Форма и размеры подвесок определяются видом и размерами транспортируемого груза. Для рулонов бумаги обычно используют подвеску в виде платформы с углублением в средней части для предотвращения скатывания груза с подвески. Для кип целлюлозы используют подвески с плоской платформой.

В качестве тягового органа используют сварные кругло-звенные цепи, разборные специальные штампованные цепи и втулочно-роликовые цепи.

Первые два типа цепей, имеющие разностороннюю гибкость, применяют в тех случаях, когда конвейер имеет пространственную трассу с изгибом подвесного пути в вертикальной и горизонтальной плоскостях. Втулочно-роликовая цепь применяется преимущественно для конвейеров, расположенных в одной горизонтальной плоскости.

В последние годы в качестве тягового органа начали использовать стальные’канаты.

Подвесные конвейеры по способу передвижения груза делятся на три вида: грузонесущие, грузотолкающие и грузо-тянущие.

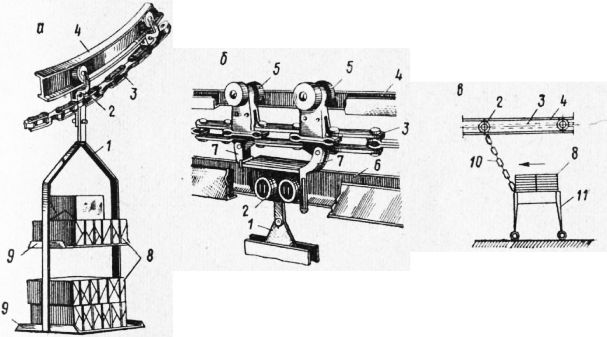

У грузонесущего конвейера тяговый элемент прикреплен к кареткам с подвесками для грузов. Груз лежит на платформах подвески.

У грузотолкающего конвейера тяговый элемент не прикреплен к кареткам с подвесками. Каретки перемещаются по дополнительным путям при помощи толкающих кулаков, закрепленных на тяговом элементе. Тяговая цепь соединена с катками, перемещающимися по верхнему подвесному пути.

Грузотянущий конвейер снабжен каретками, прикрепленными к тяговому элементу. С кареток свисает цепь с крюком или захватом, которыми присоединяют напольную тележку или платформу с грузом к тяговому элементу. Тележка с грузом перемещается на полу и следует за трассой конвейера.

Рис. 2. Типы подвесных конвейеров:

а — грузонесущий; б — грузотолкающий; в — грузотянущий; 1 — подвеска; 2 — каретка; 3 —тяговая цепь; 4 — подвесной путь; 5 — катки; 6 — дополнительный подвесной путь; 7 —толкающие кулаки; 8 — груз; 9 — платформы для груза; 10 — свисающая цепь; 11 — напольная тележка

Наиболее распространен грузонесущий конвейер, применяемый в целлюлозно-бумажном производстве для транспортирования рулонов и кип. Грузотянущие конвейеры применяют для транспортирования листовой бумаги в отделочных цехах с ручным сортированием бумаги, грузотолкающие — сравнительно редко.

Для легких подвесных конвейеров в качестве несущего элемента чаще используют трубу с прорезью. Она более экономична, не так быстро загрязняется, как балки, безопасна и легко монтируется.

В большинстве случаев в целлюлозно-бумажном производстве применяют подвесные конвейеры, трасса которых расположена в горизонтальной плоскости. Применение пространственных конвейеров с изгибом трассы в горизонтальной и вертикальной плоскостях ограничено.

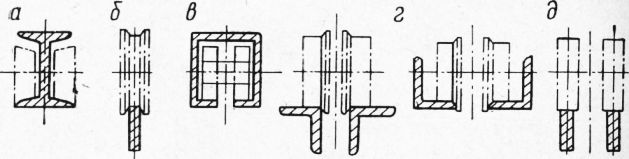

Форма профилей подвесных путей конвейера может быть различной. В целлюлозно-бумажном производстве наиболее широко распространены каретки с коническими без-ребордными колесами, перемещающимися по полкам двутавра.

Грузонесущие конвейеры. Подвески грузонесущих подвесных конвейеров, на которых устанавливается транспортируемый груз, обычно приводится в движение бесконечной тяговой цепью. Она может быть сварной из круглой стали с овальными звеньями, допускающими многостороннюю гибкость. Чаще применяют двухшарнирные специальные цепи с карданными шарнирами.

Рис. 3. Формы профилей подвесных путей конвейеров:

а — однорельсовый из двутавра; б — из полосы: в — коробчатого сечения; г — двухрель-совый из двух уголков; д — из двух полос

Число подвесок на трассе определяется ее длиной, а также частотой загрузки рулонов бумаги и скоростью конвейера. Тележки прикрепляются к тяговой цепи через каждые 20—30 м. Скорость конвейера не превышает 16—18 м/мин.

На каждой тележке четыре-восемь пар катков диаметром 90—150 мм. Катки по две-четыре пары соединены балансирами, которые шарнирно крепятся к раме тележки. Установка катков на балансирах позволяет тележке проходить по криволинейным участкам трассы. Когда есть балансиры, требуется меньший радиус закругления подвесных путей и нагрузка между катками тележки распределяется более равномерно. Ширнирные соединения в балансирах дают возможность подвеске вместе с грузом несколько отклоняться от вертикальной оси, что особенно существенно в момент загрузки и разгрузки платформы подвески.

Чаще всего грузонесущие конвейеры используют для транспортирования рулонов на склад готовой продукции. Основными элементами грузонесущих конвейеров являются монорельс, тележки с платформами для грузов, загрузочные и разгрузочные станции.

Монорельс образует непрерывный замкнутый контур, по которому перемещаются тележки. При загрузке и разгрузке тележки продолжают двигаться, так как скорость движения их незначительна. Устойчивость подвескам тележек при загрузке или разгрузке придают специальные килеобразные устройства в нижней части подвесок. Килеобразное устройство— пластина в местах загрузки и разгрузки груза перемещается в зазоре между двумя горизонтальными стальными балками, предупреждая возможный наклон подвесок с грузом.

Обычно разгрузочные площадки размещают вдоль одной из сторон склада. Когда тележка конвейера проходит мимо разгрузочной станции, управляемое на расстоянии пневматическое устройство отклоняет подвеску и рулон скатывается на пол складского помещения.

Для перемещения рулонов бумаги диаметром до 1500 мм и длиной до 2500 мм подвески снабжают вогнутыми платформами длиной 2800 мм. На каждую платформу загружается один рулон или любое количество рулонов общей длиной до 2,5 м. Подвеска представляет собой сварную конструкцию из профильной стали. Во избежание большого провисания тягового элемента к нему через каждые 0,8—1,2 м между рабочими тележками прикреплены холостые тележки. Они состоят из двух конических без-ребордных катков, перекатывающихся по полкам монорельса.

Грузонесущие подвесные конвейеры позволяют полностью автоматизировать процесс транспортирования рулонов, автоматически адресуя их в несколько мест разгрузки На большинстве предприятий с грузонесущими конвейерами рулоны бумаги или картона разгружают на 4—6 разгрузочных станциях и лишь в редких случаях количество их достигает 18.

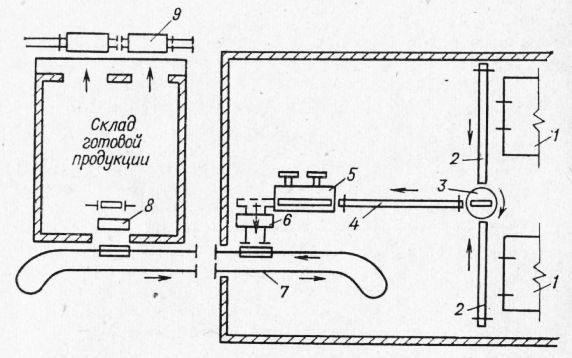

Наиболее типичная схема транспортирования рулонов массой до 3 т в количестве до 1000 рулонов в сутки при удалении склада готовой продукции от зала бумагоделательных машин на расстояние 150 м и более с использованием грузонесущего подвесного конвейера представлена на рис. 3.16.

От продольно-резательных станков два ленточных конвейера подают бумажные рулоны на поворотный круг, который посредством фотоэлементов и концевых выключателей автоматически поворачивает и направляет рулон по ленточному конвейеру на весы с приводным ленточным конвейером.

Механизмы весов вынесены в сторону от конвейера и имеют Две регистрирующие (печатающие) шкалы, сблокированные с ленточными конвейерами у продольно-резательных станков. Это позволяет раздельно (на разных шкалах) взвешивать рулоны бумаги, поступающие с каждой из двух бумагоделательных машин.

Оператор регистрирует рулоны и, включив ленточный конвейер на весах, переводит рулон на траверсную самоходную тележку, где установлен приводной роликовый конвейер. Привод роликового конвейера и тележки осуществляется от индивидуальных электродвигателей переменного тока, питаемых кабелем.

Тележка перемещается по рельсам, уложенным перпендикулярно продольной оси конвейера, на расстояние до 2 м и останавливается у трассы грузонесущего конвейера. Как только к месту погрузки подходит порожняя платформа конвейера, верхняя часть самоходной траверсной тележку с роликовым конвейером автоматически наклоняется и скатывает рулон на платформу подвески грузонесущего конвейера. Для предохранения от скатывания рулона с платформы подвески и придания ему правильного положения на платформе с другой стороны от продольной оси конвейера в месте загрузки рулонов устанавливается пневматическое буферное устройство.

Рис. 4. Схема транспортирования рулонов бумаги:

1 — продольно-резательные станки; 2 — ленточные конвейеры; 3 — автоматический поворотный круг с ленточным конвейером; 4 — ленточный конвейер к весам; 5 — весы; 6 — траверсная тележка, передвигающаяся по рельсам; 7 — монорельсовая дорога с грузонесущим конвейером; 8 — оборудование для упаковки рулонов; 9 — вагон для отправки рулонов бумаги

После скатывания рулона с траверсной тележки она автоматически возвращается к весам. При небольшой длине рулонов на платформу подвесной тележки можно загружать одновременно два рулона. Когда рулон загружен на платформу, оператор нажатием кнопки отправляет рулон на одну из разгрузочных станций, число которых может достигать 18.

На разгрузочной станции у места разгрузки платформа от пневматического цилиндра наклоняется и рулон скатывается на платформу склада.

Подвесной путь грузонесущего конвейера может иметь пространственную трассу общей длиной до 600 м и более. Скорость движения цепи 8—10 м/мин. Интервал между тележками 15— 20 м.

В большинстве случаев управление всей транспортной системой сосредоточено у оператора-весовщика, который может выбрать рулон с любой бумагоделательной машины, подать к весам, осмотреть и взвесить, произвести маркировку рулона, переместить его на траверсную тележку и на платформу подвески конвейера и при помощи кнопочного управления разгрузить рулон в любом из мест разгрузки.

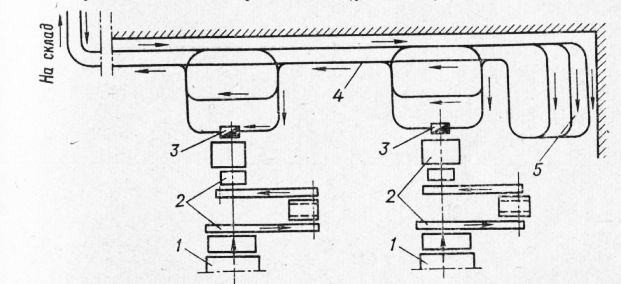

Подвесной транспорт тележками с индивидуальным приводом. К подвесным конвейерам условно может быть отнесена разветвленная система подвесного монорельсового пути, по которой перемещается большое число тележек с приводом от электротягачей (рис. 3.17).

Их. применяют, как правило, в тех случаях, когда рулоны бумаги или картона необходимо транспортировать из разных мест в одно или из разных мест в разные места для погрузки на транспортные средства. Тогда применить подвесной грузонесущий конвейер с цепной тягой невозможно, так как его можно выполнить лишь в виде трассы замкнутой формы.

При использовании подвесных конвейеров с приводными тележками изготовляют разветвленную систему подвесных путей с большим числом запасных путей, на которых тележки ждут очереди для погрузки или разгрузки рулонов.

Тележки могут транспортировать рулоны бумаги или картона длиной до 2,5 м и диаметром до 1,5 м. Для приема рулона у места загрузки он зажимается между двумя вогнутыми листами. Для подъема и опускания груза, а также для замыкания и размыкания захватов на тележке установлена двухбарабанная электрическая лебедка. Тележка передвигается шарнирно соединенным с ней электротягачом. Такой способ передвижения дает возможность несколько уменьшить минимальные радиусы закруглений монорельсового пути. Перед электротягачом установлена дуга, являющаяся выключателем в случае наезда одной тележки на другую. В зависимости от протяженности перемещения рулонов и производительности конвейера на трассе может одновременно быть в работе до 30—35 тележек. Управляет всеми тележками оператор с пульта, расположенного около транспортных средств после упаковки рулонов. Оператор выбирает для каждой тележки станцию разгрузки рулонов, число которых может достигать 15—20.

Рис. 5. Схема транспортирования рулонов:

1 — продольно-резательный станок; 2— оборудование для транспортирования, взвешивания и упаковки рулонов; 3 — станции загрузки рулонов; 4 — разветвленная система подвесного пути; 5 — подвесные пути для стоянки тележек

У места разгрузки рулон бумаги опускается до уровня пола, захваты рулона освобождаются и рулон по наклонной плоскости скатывается в склад.

Если при возвращении тележки на станцию загрузки готового к отправке рулона не окажется, тележка автоматически переходит на станцию ожидания, останавливается на ней и находится без движения до момента поступления рулона на станцию загрузки.

Скорость движения тележек 20—30 м/мин. Продолжительность передвижения тележки от места загрузки до места разгрузки колеблется в пределах 3—5 мин.

Монорельсовый путь снабжается автоматическими переводными стрелками. Все тележки передвигаются на обрезиненных катках.

Иногда используются подвесные пути, по которым перемещается электрический тягач, перевозящий несколько тележек с захватами для рулонов или кип. Тележки (6—7 шт.) образуют «поезд».

При небольшой производительности на трассе в работе одновременно находятся лишь две тележки с автоматическим управлением. На станции загрузки тележка автоматически захватывает рулон, доставленный на площадку под монорельсовый путь. После подъема рулона на высоту около 3 м тележка автоматически переходит на круговой рельс (станцию ожидания), останавливается и находится на этом месте до тех пор, пока вторая тележка, загруженная рулоном раньше ее, не достигнет места разгрузки, разгрузит рулон и начнет двигаться по обратной ветви монорельсового пути.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Подвесные конвейеры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы