Строй-Техника.ру

Строительные машины и оборудование, справочник

В поточных линиях при упаковке кип целлюлозы вне пресса устанавливают отдельные машины для обертывания кип целлюлозы упаковочным материалом, для загибания его кромок на кипе (фальцовочные машины) и специальные, как правило, автоматические обвязочные машины для обвязки кип целлюлозы проволокой.

Наряду с автоматическими обвязочными машинами применяется и ручная обвязка кип лентой. При ручной обвязке используются инструменты по принципу действия аналогичные инструментам для ошиновки рулонов картона и стоп листовой бумаги.

Вся установка состоит из двух раздаточных устройств для ленты, конвейера с поворотным столом и бороздками для прохода упаковочной ленты, двух обвязочных инструментов, подвешенных к мосту над конвейером. Инструменты снабжаются противовесами. Обвязывают кипы двое рабочих, располагающихся по обе стороны конвейера. Один рабочий подает кипы на место упаковки. Если перед прессованием кипы или ее взвешиванием не был положен нижний упаковочный лист, его помещают в щель между конвейером и ошиновочным столом. При входе на него кипа въезжает на лист и вытаскивает его из желоба. На верх кипы ложится верхний упаковочный лист, вручную загибаются кромки обоих листов и осуществляется ошиновка двумя лентами с одной стороны. Затем на поворотном столе кипа поворачивается на 90° и ошиновывается двумя лентами с другой стороны. Ошиновочная лента пропускается через бороздки в поворотном столе. Рабочие передают друг другу конец ленты и заправляют в ошиновочный механизм, который натягивает ленту, загибает концы и обрезает их. Продолжительность упаковки кипы 50 с.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Ошиновочные инструменты или машины выбирают в зависимости от производительности поточной линии.

При производительности до 25 кип в час часто используют ручные ошиновочные инструменты. Кипы ошиновывает на поворотном круге один рабочий.

При производительности до 50 кип в час применяют ручные ошиновочные инструменты. Ошиновку проводят двое рабочих.

При производительности 60—70 кип в час устанавливают одну автоматическую машину с поворотным столом. Два человека загибают обертку, конвейер подает кипу для обвязки по одной стороне, затем кипа по конвейеру движется в обратную сторону до поворотного стола, поворачивается на 90° и поступает на обвязку по другой стороне.

В некоторых случаях установку обслуживает один рабочий. Тогда перед обвязочным станком устанавливают станок для автоматического загибания краев упаковочной целлюлозы. Станок загибает края листов лишь с одной стороны, с другой стороны — рабочий вручную.

При производительности 70—80 кип в час устанавливают часто одну автоматическую обвязочную машину с дополнительным конвейером для обратной подачи кип. Перед машиной двое рабочих загибают обертку и толкают кипу в машину для обвязки ее по длинной стороне. Кипа идет затем на дополнительный конвейер, который доставляет ее к рабочим после поворота на 90°. Рабочие толкают кипу в машину для обвязки ее двумя поперечными проволоками (лентами).

При производительности 80—90 кип в час чаще всего используют предыдущую схему, но поточная линия снабжается автоматически действующим толкателем для подачи кип в машину, работа которого синхронизирована с работой машины. Часто кромки упаковочного материала загибаются на фальцовочной машине. Другая сторона кромок загибается или специальными, автоматически действующими рычагами (лекалами), когда кипа движется к обвязке по другой стороне, или вручную.

Схема поточной линии с одной обвязочной машиной приведена на рис. 1, а.

При производительности свыше 100 кип в час устанавливают две автоматические ошиновочные машины: одна для обвязки кипы по широкой стороне, другая — по узкой стороне. Перед первой обвязочной машиной устанавливают фальцовочный станок. После обвязки по одной из сторон на первой обвязочной машине кипа поворачивается на поворотном столе на 90° и движется ко второй обвязочной машине. На пути движения кипы установлены специальные лопатки и рычаги, с помощью которых загибаются свободные концы упаковочной целлюлозы. При установке между двумя обвязочными машинами поворотного круга они располагаются друг от друга на относительно близком расстоянии. Такая поточная линия работает автоматически. Подобные поточные линии устанавливаются при более низкой производительности. При отсутствии фальцовочной машины кромки загибаются двумя рабочими вручную. Иногда вторая обвязочная машина устанавливается за конвейером, образующим прямой угол с конвейером, который находится после первой обвязочной машины.

Производительность обвязочных машин при обвязке кип по узкой стороне значительно выше, чем при обвязке по широкой чороне кипы, поэтому поточные линии, в которых кипы обвя-‘Ваются по широкой стороне двумя обвязочными машинами и днои машиной по узкой стороне, находят распространение.

В этом случае кипы от двух обвязочных машин толкателем передаются на перпендикулярный конвейер к третьей обвязочной машине.

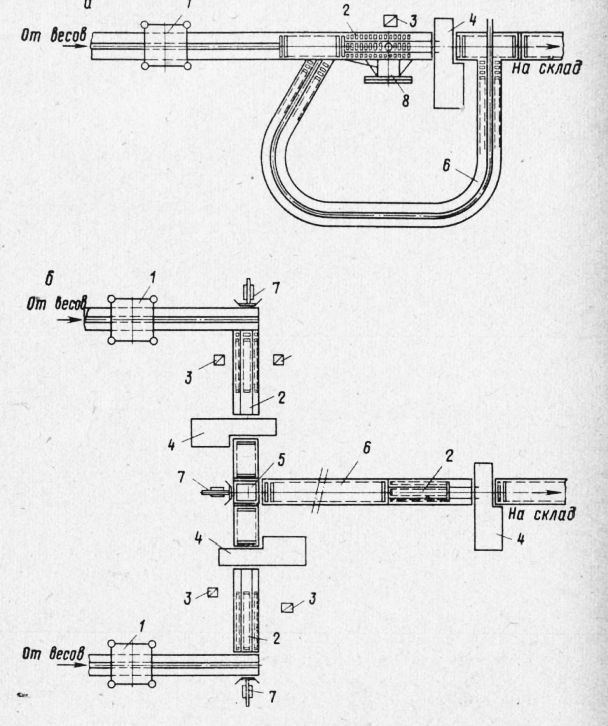

Рис. 1. Поточные линии по упаковке и транспортированию кип с одной обвязочной машиной производительностью:

а — 80—90 кип в час; б — 140 кип в час; 1 — пресс; 2 — автоматический толкатель; 3 — места рабочих; 4 — автоматические обвязочные машины; 5 — передающий конвейер; 6 — конвейер роликовый; 7 —толкатели; 8 — автоматическая машина для загибания оберточного материала

Для создания определенного запаса стоп целлюлозы на случай остановки саморезки поточные линии обычно снабжаются буферным конвейером определенной длины, на котором располагаются стопы целлюлозы на 20—25 мин работы поточной линии.

В некоторых поточных линиях своеобразно и оригинально решен вопрос о наложении упаковочных листов на стопу целлюлозы, т. е. накладывается один верхний упаковочный лист. Затем стопа прессуется в прессе, после чего она зажимается и поворачивается на 180°. Сверху на нее накладывается второй упаковочный лист. Кромки упаковочного материала загибаются в фальцовочной машине.

В последние годы поточные линии снабжаются специальными станками для автоматического обертывания стоп целлюлозы оберточным материалом. Часто эти станки совмещены с фальцовочными машинами.

Принцип размещения оборудования в поточной линии в значительной мере определяется способом укладки листов в стопы после саморезки. В настоящее время наиболее распространены следующие способы укладки листов в стопы: попеременно на два рольганга с двухформатной саморезки; на подъемный стол со встроенными весами, с которого все стопы массой по 200 кг сталкивателем подаются на пластинчатый конвейер, а затем к кипообразователю; на конвейер с подъемным столом с последующей передачей кип на поворотный конвейер; на подъемный стол, с которого стопы сталкивателем передаются на поворотный рольганг с последующей передачей стоп на два потока.

Схема с кипообразователем используется в тех случаях, когда стараются одну кипу формировать из стоп целлюлозы, нарезанных в разных местах по ширине полотна целлюлозы, с целью достижения равномерной влажности листов в кипе.

В отечественной практике наиболее широко распространена выкладка стоп по схемам, приведенным на рис. 2, б и в.

Наиболее типичная для упаковки кип массой до 200 кг поточная линия представлена на рис. 7.19. Аналогичная линия установлена на Братском ЛПК. Суточная выработка двух сушильных машин шириной 4800 мм составляет 600 т/сутки. Для упаковки кип массой 200 кг достаточно установить две поточные линии производительностью по 300 т/сутки каждая. Для обеспечения возможной упаковки кип массой 150 кг устанавливают не две, а три поточные линии, причем средняя из них может быть использована для упаковки целлюлозы от любой из двух сушильных машин.

При транспортировании стоп целлюлозы после листоуклад-чика (до пресса) возможен сдвиг листов в стопе в направлении обратном движению стоп на конвейерах. Стопа приобретает наклонную форму, особенно в момент пуска конвейера, вследствие действия сил инерции на стопу. Для исправления формы стопы на поточной линии устанавливают стол для поворота стоп на 180°. Обвязочные машины установлены на катках, передвигающихся по рельсам. При необходимости остановки одной из машин на ремонт она выдвигается из поточной линии, а на ее место устанавливают резервный передвижной конвейер перемещающийся по этим же рельсам. Пакеты из кип формируются кипоукладчиками снизу вверх: кипы поднимаются с конвейера подъемником; новая кипа устанавливается под поднятыми, ранее поступившими кипами.

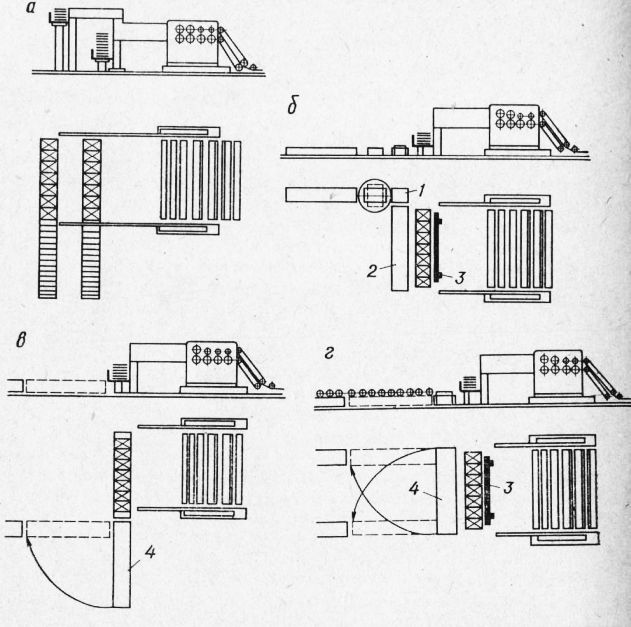

Рис. 2. Способы выкладки листов с саморезок в стопы:

а — на два рольганга; б — на подъемный стол с передачей кип на пластинчатый конвейер и кипообразователь; в — на подъемный стол с передачей кип на поворотный конвейер (один поток); г — то же, два потока; 1—кипообразователь; 2— пластинчатый конвейер; 3 — сталкиватель; 4 — поворотный конвейер

На Байкальском целлюлозном заводе производительностью 180—200 тыс. т кордной целлюлозы в год цикл упаковки одной кипы массой 200 кг не превышает 60 с. Рулоны целлюлозы ремонтным 12-тонным краном снимаются с наката машины и передаются в буферный склад, где располагаются на стойках в четыре ряда. На буферном складе хранится 5-дневный запас целлюлозы. Рулоны со склада к саморезке подаются полукозловым краном. На саморезке одновременно разрезаются два рулона. После листоукладчика шесть стоп поступают на цепной конвейер, а затем на один из трех конвейеров, с которых, передача на одну из двух линий для автоматической обвязки кип осуществляется передвижной кареткой-платформой, управляемой дистанционно весовщиком. Упаковываются кипы после пресса в двух станках для продольной обвязки, в одном станке— для поперечной обвязки. Три конвейера, установленные в цехе, предназначены для перераспределения листов, нарезанных в разных частях полотна (на краю, в середине и т. д.). Это дает возможность выровнять влажность целлюлозы.

Рис. 3. Поточная линия для упаковки кип целлюлозы:

1 — реверсивный конвейер с встроенными весами; 2 — поворотный конвейер; 3 — передвижной конвейер для создания запаса кип; 4 — передаточный конвейер; 5 — конвейер с поворотным столом; 6 — автоматические весы; 7, 8— передаточные конвейеры; 9— челночный конвейер; 10 — пресс гидравлический; 11 — упаковочное устройство (фальцовочные станки); 12 — вспомогательный резервный конвейер, передвигающийся по рельсам; 13 — обвязочная машина; 14 — кипообразователь; 15 — толкатель; 16 — конвейер для упакованных кип; 17 — пульт управления; 18 — конвейер резервный

На Котласском ЦБК после сушильной машины шириной 4200 мм установлена саморезка С-1-01, разрезающая полотно на листы форматом 600×800 мм. Для транспортирования стоп Целлюлозы установлены две линии. После листоукладчика само-резки стопы по поворотному рольгангу поступают на одну из Двух параллельных линий, каждая из которых состоит из приводного роликового конвейера, весов, ручной тележки для доставки кип в пресс давлением 800 т, ручной тележки для доставки кип в подъемник-пакетировщик. После подачи каждой кипы подъемник опускает ее вниз на высоту, равную высоте кипы. После того как в подъемнике окажутся четыре кипы, они поднимаются на уровень пола склада и транспортируются на склад или в вагоны погрузчиками.

Ширина рольгангов 1000 мм, колея ручных тележек 800 мм. Общая длина линии 20 м. Скорость конвейеров около 7 м/мин, масса кип 150 кг.

Широкое распространение имеют поточные линии, в которых оборудование размещено по схеме, изображенной на рис. 4. После саморезки стопы листов поступают на поворотный ленточный конвейер, который при повороте на 90° передает их на цепные конвейеры. С конвейера оператор весов передает поочередно стопы на весы с электрическим приспособлением для клеймения стопы с регистрацией веса кипы, даты и времени ее прохождения. На весах расположен конвейер, который в момент взвешивания стопы опускается таким образом, что кипа лежит на раме весов. Конвейер ленточный, однако в качестве тягового органа используется не сплошная лента, а три найлоновых ремня с кожаной поверхностью. Для фиксирования положения ремней в роликах конвейера имеются желобки (канавки). С конвейера стопа передается на конвейер аналогичной конструкции, с которого переходит на плиту упаковочного пресса. Автоматическое устройство пресса сталкивает спрессованную кипу и одновременно подает в пресс следующую кипу.

Дойдя до конца конвейера с тремя найлоновыми ремнями, расположенного за прессом, кипа переходит на конвейер. При этом при поступлении на конвейер кипа наезжает на оберточный лист, вытаскивая его из кармана оберточных листов. На конвейере кипа останавливается на период наложения вручную верхнего оберточного листа и прижима кромкозагибочным приспособлением обертки к боковым сторонам кипы. После этого конвейер пускается в работу и кипа переходит в автоматическую обвязочную машину для обвязки первой и второй проволокой. Пройдя поперечную обвязку, кипа поступает на поворотный стол, где автоматически поворачивается на 90°. Здесь загибочное приспособление (верхние и нижние пластины) загибает обертку и прижимает ее к торцам кипы, после чего кипа переходит во вторую обвязочную машину для обвязки ее двумя проволоками по другим сторонам. Упакованная и обвязанная кипа цепным конвейером 16 перемещается к автоматическому клеймовочному станку, где на двух сторонах кипы штемпелюются порядковые номера кип. Другие постоянные данные (изготовитель, наименование продукции, масса кипы и др.) должны быть отпечатаны на оберточных листах, в которые упаковываются кипы.

После нанесения клейма конвейер автоматически приходит в движение и посылает кипу на цепной конвейер кипоукладчпка, который складывает кипы по четыре штуки по высоте, образуя погрузочную единицу, и передает на цепной конвейер длиной 12—20 м. С конвейера погрузочные единицы погрузчиками с плоскими захватами для кип транспортируются на склад и на погрузку в транспортные средства. Поточную линию обслуживают 3—4 человека. Конструкция кипоукладчпка приведена на рис. 5.

Рис. 4. Поточная линия для упаковки кип целлюлозы

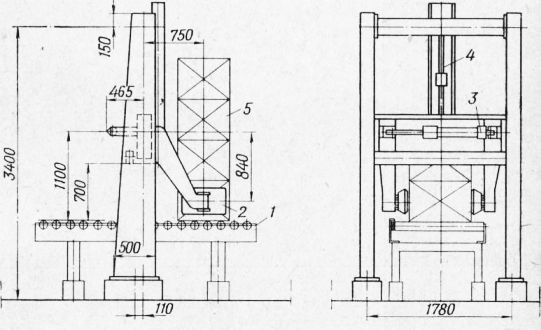

Рис. 5. Кипоукладчик с наращиванием высоты стопы из кип снизу вверх:

1 — конвейер; 2 —лапы для захвата кипы; 3 — гидравлический цилиндр для зажима кипы; 4— устройство для подъема захватов; 5 — кипа

Размещение обвязочных машин и фальцовочных устройств в поточной линии показано на рис. 7.22.

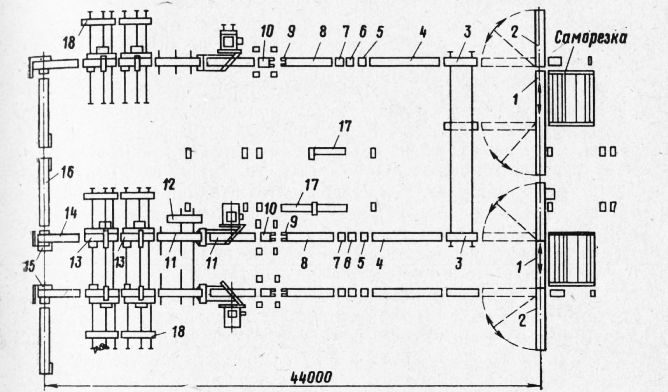

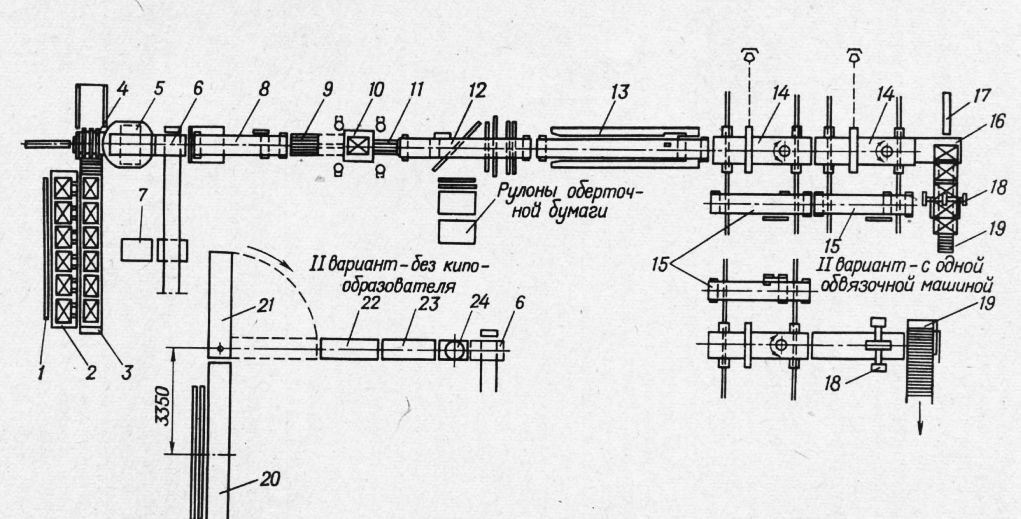

Гипробумом (г. Ленинград) разработана схема типовой поточной линии для кип целлюлозы массой до 200 кг производительностью 200 т/сутки при двухсменной работе и 300 т/сутки при трехсменной работе. По поточной линии проходит 60 кип в час. Схема типовой поточной линии с различными вариантами оформления отдельных участков линии приведена на рис. 7.

Листы укладываются на подъемный стол со встроенными весами. После того как общая масса всех стоп достигнет 200 кг, они сталкиваются автоматически толкателем на пластинчатый конвейер. Этот конвейер последовательно перемещает стопы на автоматический кипообразователь со сталкивателем. Кипообразователь создает кипу, смешивая листы различной влажности, взятые со всей ширины полотна целлюлозы.

Но при выходе из строя кипообразователя можно вручную укалывать кипы на подъемном столе 7. Из пресса 10 кипа выталшается через выдвижной рольганг на конвейер автоматической упаковочной машины, здесь кипа автоматически обертывается в крафт-бумагу и поступает в загибочную машину для автоматического загибания оберточной бумаги вокруг кипы, а затем — в первую и вторую обвязочные (ошиновочные) машины. В первой из них кипа поворачивается на поворотом столе на 90° для обвязки ее на другой машине по другим сторонам. В каждой машине кипа обвязывается калиброванной мягкой проволокой диаметром 3 мм в двух местах на расстоянии 300—500 мм друг от друга. В случае неисправностей обвязочные, машины выкатывают по рельсам из поточной линии, а вместо них устанавливают на траверсных тележках передвижные ленточные конвейеры 15, на которых кипу можно обвязывать ручным ошиновочным инструментом.

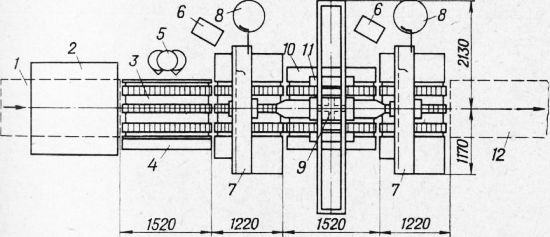

Рис. 6. Схема размещения обвязочных машин в поточной линии:

1 — конвейер с тремя ремнями после упаковочного пресса; 2 — направляющий стол для верхних оберточных листов; 3— конвейер с тремя ремнями; 4— фальцовочное устройство (для загибания кромок оберточных листов); 5 —место оператора; 6 — пульт управления; 7— обвязочная машина; 8 — бухта с проволокой; 9 —поворотный стол; 10 — нижние фальцовочные машины; —верхние фальцовочные машины; 12 — цепной конвейер для подачи кип к клеймовочному станку

Упакованная кипа маркируется и через рольганг сталкивателем передается на рольганг к пакетирующему устройству, формирующему пакет из кип по принципу снизу вверх: кипы поднимаются с конвейера подъемником, новая кипа устанавливается под поднятыми ранее кипами. С рольганга пакеты из 6—8 кип снимаются вилочными погрузчиками или погрузчиками с боковыми зажимами для транспортирования на склад или погрузки в транспортные средства.

Рис. 7. Типовая поточная линия

Один рабочий обслуживает весовое устройство, добавляя или снимая лишние листы целлюлозы со стопы при точном ее взвешивании до заданной массы, и маркирует продукцию. Двое рабочих обслуживают пресс и упаковочную машину, а один — находится у пульта управления.

Автоматизация последовательной работы агрегатов предусматривается по всей поточной линии. Ручное кнопочное управление предусматривается в двух местах: у весов 6 при точном взвешивании стопы и у обвязочной машины 14 при повороте кипы. Остановка и пуск всех агрегатов возможны с центрального пульта управления.

По аналогичной схеме компонуется оборудование в современных поточных линиях.

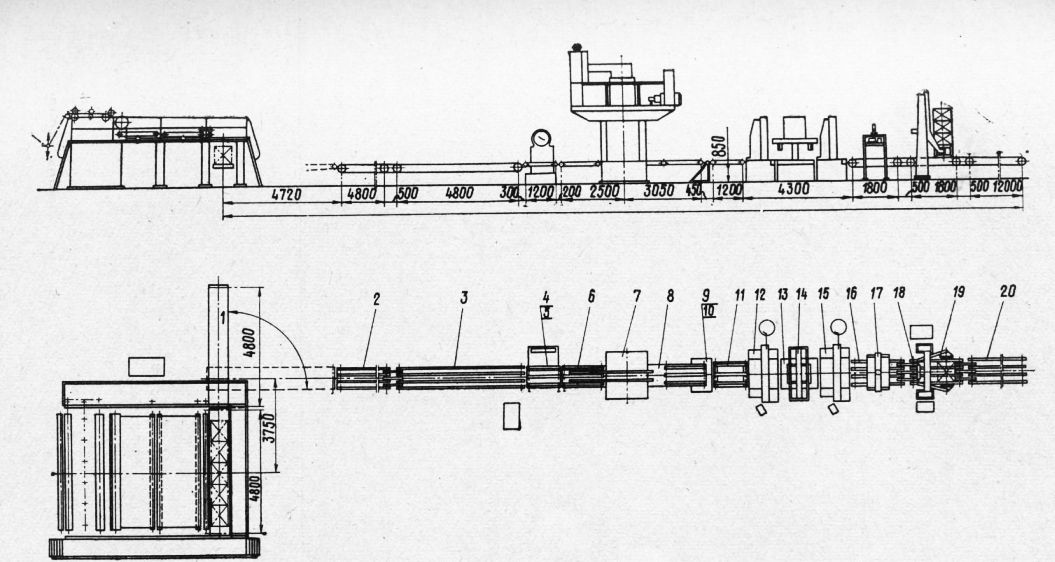

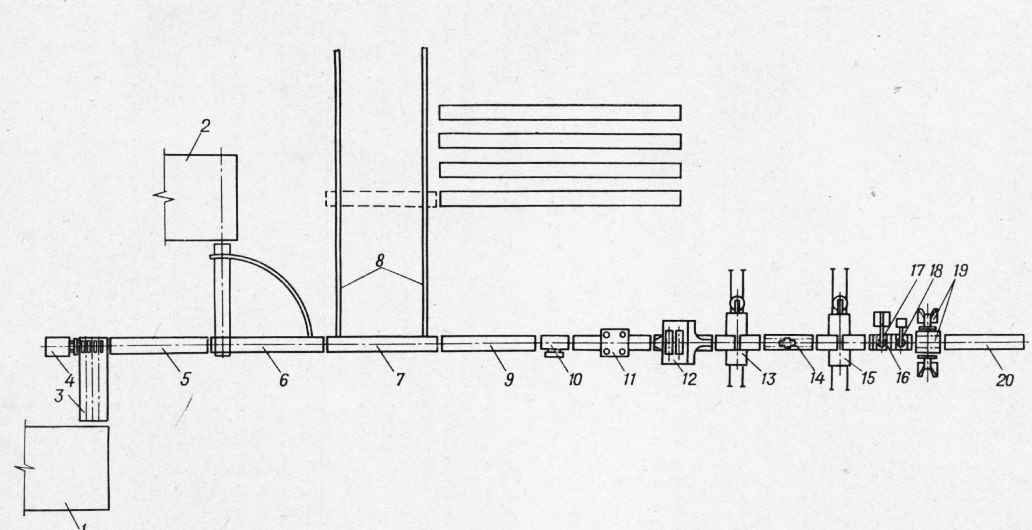

На рис. 8 приведена схема современной транспортно-упаковочной поточной линии для листовой целлюлозы, разработанная Калининградским филиалом ЦНИИбуммаша и предназначенная для приема кип от саморезок, взвешивания их, упаковки в бумагу, обвязки стальной проволокой и укладки в пакеты для транспортирования на склад готовой продукции. Производительность поточной линии 300 т за 22,5 ч или 90 кип в час при расчетной массе кипы 150 кг. Кипы имеют размеры: длину 800 мм, ширину 600 и 800 мм; высоту 450 или 500 мм при массе кипы соответственно 150 и 200 кг. В пакет формируется три кипы. Скорость конвейеров 0,35 м/с, интервал между кипами 40 с. Линию обслуживают четыре человека в смену: два оператора, один весовщик и один упаковщик. Габаритные размеры линии 60X17X3,4 м.

Рис. 8. Транспортно-упаковочная поточная линия для листовой целлюлозы (Соломбальский ЦБК)

Стопа роликам при помощи пневматического сталкивателя перемещается в поперечном направлении на ленточный конвейер, рольганг опускается, следующая стопа съема занимает положение над роликами и операция повторяется.

Как только весь съем окажется на конвейере, последний передает стопы на поворотный конвейер, если в этом месте линии нет разрыва.

Поворотным конвейером стопы транспортируются на передвижной конвейер, перемещающийся по путям, и далее, на ленточный конвейер.

Когда поворотный конвейер подстыкован к конвейеру саморезки пресспата, съем стоп с конвейера этой саморезки поступает на поворотный конвейер, который после подстыковки к передвижному конвейеру передает стопы на него.

Ленточным конвейером стопы по одной транспортируются к весовому устройству, автоматически взвешиваются, и весовщик вручную доводит вес стопы до нормы.

Взвешенная стопа поступает на пресс с устройством подачи и выдачи стоп, а после прессования — на конвейер кипоупако-вочного станка.

Проходя через систему формующих лекал, укрепленных на раме станка, стопа обертывается в два слоя оберточной бумаги.

Упакованная по пяти граням (задняя по ходу кипы грань остается неупакованной), она выходит из станка и поступает на кипообвязочный станок, где происходит автоматическая обвязка кипы в два пояса проволокой в продольном направлении.

Обвязанная кипа переходит на конвейер с поворотным столом, дойдя до положения «над поворотным столом», останавливается. Поднимается крестовина поворотного стола вместе с кипой. Поворотный стол разворачивает кипу на 90° и опускается. Ручным способом упаковывается шестой торец кипы, после чего включается на ход конвейер и кипа передается на второй кипообвязочный станок, где происходит автоматическая обвязка кипы в два пояса в поперечном направлении.

Окончательно обвязанная кипа передается на рольганг, двигаясь по нему, останавливается над трафаретным устройством, головка которого краской наносит сверху кипы трафарет (постоянные данные) затем, передвигаясь по рольгангу, останавливается в положении «над печатающей головкой весов. Печатающий механизм головки наносит в трафаретную рамку переменные данные. Далее кипа поступает на пакетировщик кип с подъемным столом и двумя захватами. Образованный пакет из трех кип конвейером стола пакетировщика передается на конвейер, выдачи. При снятии с конвейера пакета кип электропогрузчиком освободившееся место заполняется следующим пакетом.

Для ремонта обвязочные станки могут быть по рельсам удалены из поточной линии.

В линии предусмотрены накопительные конвейеры, на которых размещается 1,5—2-часовая выработка целлюлозы на обеих сушильных машинах.

В случае выхода из строя какого-нибудь оборудования в линии, передвижной конвейер, двигаясь по рельсам, передает на накопительные конвейеры съемы, поступающие от саморезок.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Поточные линии транспортирования и упаковки кип целлюлозы вне пресса"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы