Строй-Техника.ру

Строительные машины и оборудование, справочник

Эффективность работы отделочных цехов в значительной степени зависит от работы всех цехов предприятия.

Применение на бумагоделательных машинах офсетных прессов, клеильных и машинных каландров во многих случаях исключает необходимость обработки бумаги на суперкаландрах. Использование бумаги лишь машинной гладкости снижает общие расходы в отделочном цехе.

Развитие поточности производства, механизации и автоматизации промежуточных операций между отдельными отделочными операциями в значительной степени повышает эффективность работы отделочного цеха.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Трудоемкость на упаковке, транспортировании, взвешивании и погрузке в транспортные средства бумаги в рулонах без механизированных линий на некоторых предприятиях достигает 10— 15 чел.-ч на 1 т продукции.

При механизации отдельных операций трудоемкость снижается до 3—5 чел.-ч на 1 т. Даже при частичной механизации производительность труда в отделочном цехе повышается в 4-— 5 раз.

На отечественных предприятиях трудоемкость операций по взвешиванию, упаковке и транспортированию рулонов бумаги составляет 0,75—3 чел.-ч на 1 т продукции. Внедрение механизированных поточных линий позволяет снизить трудовые затраты по сравнению с немеханизированными линиями в 2,5 раза и более и довести их до 0,2—0,5 чел.-ч на 1 т продукции, в зависимости от массы рулонов. При этом в 2—3 раза уменьшается количество обслуживающего персонала, улучшаются условия труда и техники безопасности, на 40% и более снижаются эксплуатационные расходы.

Окупаемость затрат для механизированной поточной линии рулонов составляет не более 1 —1,5 года.

Численность рабочих при применении поточной линии уменьшилась в 2,3 раза, а трудоемкость с 1,77 до 0,28 чел.-ч/т, т. е. в 6,3 раза.

Аналогичные показатели имеют поточные линии прозводи-тельностью до 600 т/сутки и более.

Экономическая эффективность различных типов машин, побочных линий сравнивается по величине капитальных затрат эксплуатационным расходам. К капитальным затратам от-осится стоимость оборудования, его транспорта и монтажа, роительных работ, связанных с установкой оборудования.

В эксплуатационные расходы включаются заработная плата обслуживающего персонала и начисления на нее, стоимость энергии, пара, эксплуатационных материалов (смазочные масла и т. д.) и ремонтов. Ниже приведен пример расчета экономической эффективности внедрения поточной линии для рулонов бумаги.

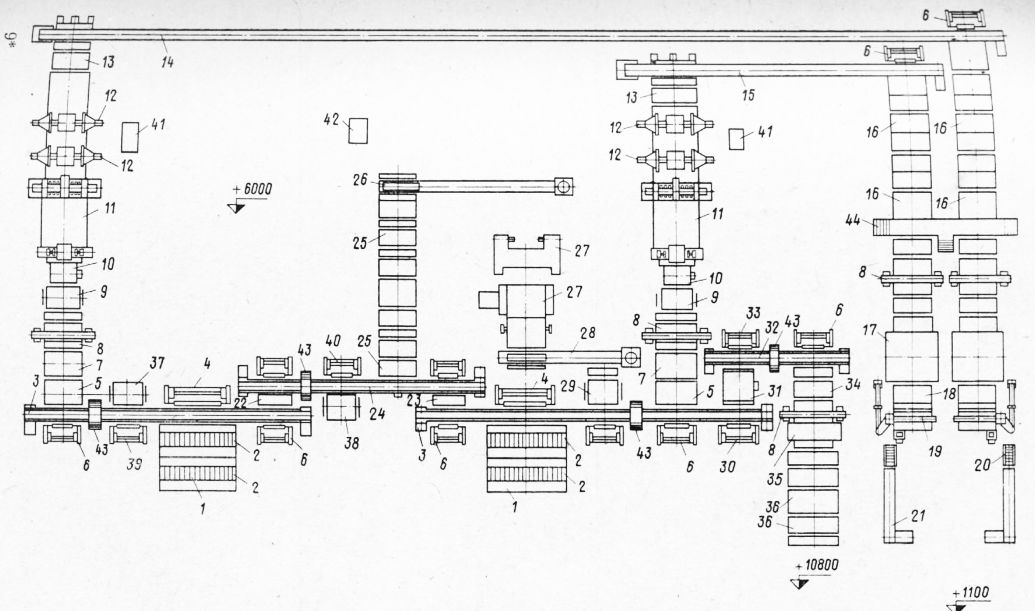

Расчет экономической эффективности внедрения поточной транспортно-упаковочной линии для рулонов бумаги (на примере линии ТК-30 для Котласского ЦБК). На рис. 1 показана транспортно-упаковоч-ная линия, предназначенная для приема рулонов офсетной бумаги и бумаги для глубокой печати от продольно-резательных станков бумагоделательных машин № 5 и 6 Котласского ЦБК, взвешивания, упаковки и транспортирования на склад готовой продукции и в цех листовой бумаги к саморезкам.

Для перемотки отбракованных рулонов в линии установлен перемотно-резательный станок С5П-27.

Управление работой линии как в автоматическом, так и дистанционном режимах.

Рис. 1. Транспортно-упаковочная линия для бумагоделательных машин № 5 и 6 Котласского ЦБК

Линия состоит из двух потоков- Для повышения надежности работы линии предусмотрены: передача рулонов бумаги с пер. вого потока на второй перед рулоноупаковочными станками ц после них перед лифтами; снятие бракованных рулонов с линии и подача их на перемотно-резательный станок и в цех листовой бумаги; центрирование рулонов перед подачей их в рулоноупа-ковочные станки, лифты и подъемник.

Работа линии осуществляется следующим образом. Рулоны, поступившие от каждой бумагоделательной машины на приемные горки, разделяются отсекателями таким образом, что четные и нечетные рулоны задерживаются в раз- s ных рядах отсекателей. После сортирования и обработки рулоны со второго ряда отсекателей подаются на ленточный конвейер. Сталкиватели, играющие роль упругого упора, мягко принимают рулоны, устанавливая их на ленточных конвейерах. Ленточные конвейеры транспортируют рулоны к передаточным горкам, на которые рулоны поштучно подаются сталкивателями. Затем через передаточную горку с отсекателей отцентрированный центрирующим устройством рулон передается подъемно-опускным устройством на весы, где взвешивается и маркируется. С весового устройства рулоны поступают на несущие ва,лы рулоноупаковочного станка. Упакованные рулоны с прессов торцевой упаковки подаются на горку с отсекателей и далее на соответствующие пластинчатые конвейеры. Пластинчатые конвейеры, работающие в шаговом режиме, подают рулоны сталкивателями на накопительные горки с отсекателями. Затем рулоны центрируются устройством и подаются в лифт, который транспортирует их на первый этаж. С лифта рулоны выкатываются на отсекатель и далее на поворотный рольганг, который, разворачиваясь на 90°, стыкуется с кантователем и передает на него рулоны. Кантователь срабатывает при загрузке его одним рулоном шириной более. 1200 мм или двумя рулонами шириной менее 1200 мм каждый. При развороте кантователя рулоны торцом устанавливаются на накопительный конвейер и перемещаются на шаг. С конвейера они забираются электропогрузчиками и транспортируются на склад готовой продукции.

При необходимости передачи на участок перемотки рулоны поштучно выдаются со второго ряда отсекателей приемной горки на ленточный конвейер, транспортируются через переходные столы, сталкивателями на ленточный конвейер. Затем рулоны переходят на накопительную горку перемотно-резательного участка. При этом конвейеры транспортируют рулоны в обратном направлении. На накопительную горку рулоны с ленточного конвейера подаются разворотом опрокидывающейся секции этого конвейера.

Горка позволяет накапливать до десяти рулонов, которые при необходимости транспортируются к перемотно-резательному янку приводной тележкой. В конце хода тележка опрокидывается и сбрасывает рулоны. После перемотки рулоны накатываются на приводную тележку, которая их транспортирует к подъемно-опускному устройству и далее, на ленточный конвейер, которым они транспортируются к тому потоку, с которого были получены. Передача рулонов с одного ленточного конвейера на другой через переходной стол осуществляется сталкивателями.

Рулоны в цех листовой бумаги подаются с ленточного конвейера сталкивателем на весовое устройство. Взвешенные рулоны поступают на ленточный конвейер. Плавный прием рулонов обеспечивается амортизацией ролика сталкивателя. Ленточным конвейером рулоны транспортируются к горке, на которую подаются сталкивателями. Отцентрированные устройством рулоны выдаются отсекателей в подъемник, транспортирующий рулоны в цех листовой бумаги, где они накапливаются на горке с тремя отсекателями. По мере надобности рулоны с последнего отсекателя запрашиваются оператором.

Для снятия отдельных рулонов с линии предусмотрена установка подъемно-опускных устройств, со сталкивателями.

В линии установлены два станка для нанесения клея на бумажные круги и один станок для вырезки бумажных кругов. Для обслуживания линии предусмотрены переходные мостики.

В случае выхода из строя одного из рулоноупаковочных станков линия может временно работать с одним станком. Наличие накопительных горок в линии дает возможность накапливать рулоны в случаях незначительных неполадок и задержек в работе оборудования транспортно-упаковочнай линии.

При расчете экономической эффективности особое внимание должно быть уделено выбору базы для сравнения.

В рассматриваемом примере за базу для сравнения принята действующая поточная линия.

В новой линии, значительно отличающейся компоновкой оборудования, роликовые конвейеры заменены ленточными, что позволит значительно сократить брак при транспортировании рулонов. Расширены технологические возможности линии: форматы упаковываемых рулонов увеличены с 1300 до 2100 мм, диаметр— с 1000 до 1200 мм, что позволяет сократить расход упаковочного материала при той же производительности бумагоделательных машин и том же обслуживающем персонале на Упаковке и транспортных средствах (погрузчиках).

Эксплуатационные затраты. Эксплуатационные затраты рассчитываются по следующим статьям расходов: энергия технологическая; сжатый воздух; амортизационные отчисления; текущий ремонт; заработная плата рабочих с отчислениями на социальное страхование; упаковочные материалы; расходы по переработке брака.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Показатели и эффективность применения поточных линии для рулонной продукции"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы