Строй-Техника.ру

Строительные машины и оборудование, справочник

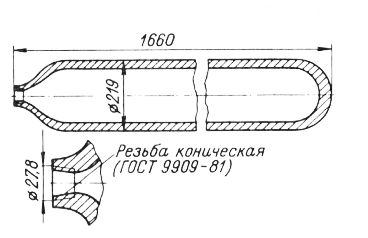

Баллоны для сжатого газа. Автомобильные баллоны — наиболее распространенный вид горизонтальных сосудов для снабжения газовым моторным топливом. Они сходны с обычными кислородными баллонами и выпускаются согласно ГОСТ 949—73 * «Баллоны стальные малого и среднего объема для газов на Рр< 20 МПа (200 кгс/см2)». Основные параметры и размеры баллонов соответствуют техническим требованиям, правилам приемки и методам испытания. Настоящий стандарт распространяется на баллоны вместимостью 50 л, изготовленные из углеродистой и легированной стали и предназначенные для хранения СПГ с рабочей температурой стенки баллона от —50 до 60 °С. В качестве материала для баллонов применяется легированная хромомолибденовая сталь ЗОХМА или углеродистая сталь марки Д.

Рис. 1. Автомобильный баллон для сжатого природного газа.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Внутренняя и наружная поверхности баллонов не должны иметь раковин, вмятин, трещин и глубоких рисок. Все баллоны должны быть окрашены масляной или эмалевой краской в красный цвет и иметь надпись «Метан», так как согласно ГОСТ 949—73* СПГ относятся к горючим газам. На сферической части у горловины каждого баллона должны быть указаны:

— товарный знак предприятия-изготовителя;

— номер баллона (по системе нумерации предприятия-изготовителя);

— дата (месяц и год) изготовления (испытания) и год следующего испытания (при этом указывается месяц и год первого — год последующего испытания, например: 20—05—92);

— вид термообработки: N — нормализация, W—закалка с отпуском;

— рабочее давление (Р200) и пробное гидравлическое (П300), кгс/см2;

— вместимость (номинальная 50 л);

— масса, кг (фактическая с точностью ±0,2 кг);

— клеймо ОТК предприятия-изготовителя (клеймо после окраски баллона должно быть отчетливо видно).

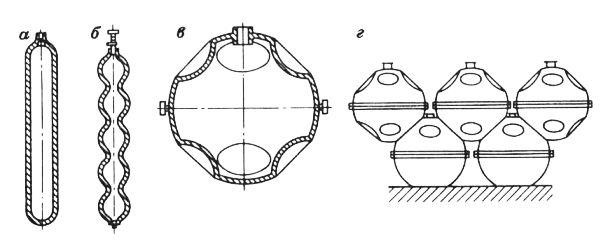

Рис. 16. Автомобильные баллоны для сжатого природного газа.

а — цилиндрический из легированной стали; б, в — сферические из легированной стали; г — установка сферических баллонов.

Одна из основных задач термообработки баллонов — обеспечение однородности структуры материала, гарантирующей безосколочность их при разрушении. Баллоны — ответственный элемент конструкции автомобиля, и поэтому внимательный уход за ними, очистка их газопроводов и газовой арматуры от пыли и грязи, современная окраска является обязательным условием их безопасной эксплуатации. Исходя из этих требований и в соответствии с «Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением» Госгортехнадзора СССР автомобильные баллоны должны подвергаться периодическому освидетельствованию. В дальнейшем, по мере развития в стране производственной базы, удельный вес баллонов из легированной стали будет возрастать, а баллоны из углеродистой стали станут постепенно изыматься из эксплуатации. В ряде научно-исследовательских и проектных организаций ведутся работы по созданию баллонов из композиционных материалов с улучшенными показателями массы.

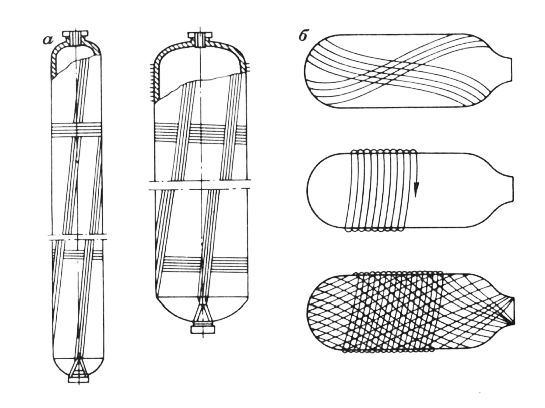

Применяемые в настоящее время автомобильные газовые баллоны различны по конструкции. В основном это цилиндрические баллоны из легированной стали вместимостью 18—75 дм3. Масса этих баллонов, приходящаяся на 1 м3 хранимого природного газа, составляет 3,5—5,0 кг. В нашей стране для большей безопасности в эксплуатации используют баллоны с повышенным запасом прочности отечественного производства. Баллоны могут быть цилиндрической, сферической и других форм, преимущественно из легированной стали. Сферические стальные баллоны по сравнению с цилиндрическими имеют меньшие габаритные размеры и массу. Сферические баллоны имеют вогнутые плоскости, что обеспечивает их установку в несколько ярусов и соответственно сокращение площади для их размещения. Существенный выигрыщ в массе баллонной установки дает применение баллонов из легкого сплава, усиленных оплеткой из стальной проволоки. Для увеличения надежности эксплуатации баллонов разработаны различные способы намотки: например, сначала вдоль, а затем поперек баллона.

Рис. 3. Автомобильные баллоны для сжатого природного газа из легкого сплава с оплеткой из стальной проволоки (а) и способы намотки проволоки (б).

В отечественной промышленности накоплен опыт изготовления баллонов высокого давления из стеклопластика и полимерных материалов. В данное время имеется возможность изготавливать такие емкости вместимостью 300—350 л, выдерживающие давление до 20 МПа (200 кгс/ см2). Масса указанного баллона около 80 кг. Два баллона, размещенные на автомобиле ЗИЛ-130, обеспечат его заправку на пробег до 500 км. Весьма перспективны баллоны, выполненные из тонкой металлической гильзы с упрочнением стекловолокном и полимерным материалом. Такого типа конструкция достаточно легка и обеспечивает максимальную надежность в эксплуатации.

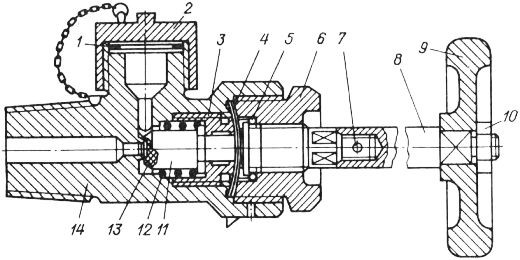

Арматура баллонов. Нормативным документом для изготовления вентилей баллонов является ТУ 26—05—53—86. Вентиль должен быть работоспособным при температуре воздуха от —50 до 60° С, не пропускать газ (давление газа 0,05—20 МПа, или 0,5—200 кгс/см2). Крутящий момент, необходимый для герметичного закрытия клапана вентиля, не должен превышать 7,5 Н • см (75 кгс-см), т. е. должен легко закрываться вручную. Срок службы вентиля не менее 2 лет из расчета на 4000 циклов.

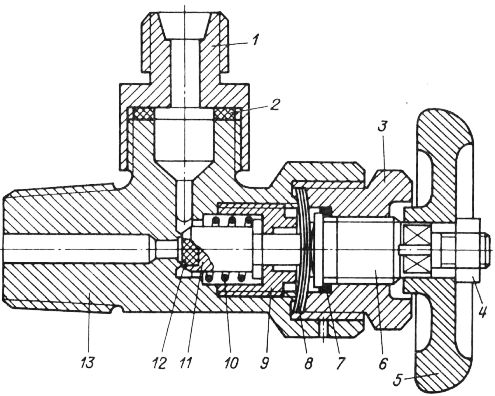

Рис. 4. Наполнительный вентиль.

1 — упдотнительная прокладка; 2 — гайка-колпачок; 3—упорная гайка; 4— мембрана; 5 — прокладка; 6 — зажимная гайка; 7 — штифт; 8 — шпиндель; 9 — маховик; 10 — гайка; 11 — клапан; 12 — пружина; 13 — эбонитовая вставка; 14 — корпус.

Рис. 5. Баллонный и магистральный вентили.

1 — переходник; 2 — уплотнительная прокладка; 3 — зажимная гайка; 4 — гайка; 5 — маховик; 6 — шпиндель; 7 — прокладка; 8 — мембрана; 9 — упорная гайка; 10 — пружина; 11 — клапан; 12 — эбонитовая вставка; 13 — корпус.

Рис. 6. Переходники автомобильных баллонов для сжатого природного газа.

а — тройник; б — вентильный угольник; в — угольник.

На ГБА устанавливают модифицированные метановые вентили мембранного типа: наполнительный ВМН и расходный (магистральный) BMP. Вентили имеют почти одинаковую конструкцию, отличаются только по наличию левой резьбы (резьба коническая по ГОСТ 9909—81) на боковом штуцере у ВМН, к которому присоединяется конец заправочного шланга от газораздаточной колонки. При отсоединении заправочного шланга боковой штуцер наполнительного вентиля должен закрываться специальной гайкой-колпачком с уплотни-тельной прокладкой. На боковой штуцер BMP для присоединения к газопроводу навернут специальный переходник с уплотнительной прокладкой. При открытии шпинделя клапан вентиля под действием усилия пружины и давления газа в баллоне мембраны прогибается, вентиль находится в открытом положении. При завертывании шпинделя пружина сжимается, мембраны прогибаются и клапан, имеющий эбонитовую или фторопластовую вставку, перекрывает выход или подачу газа.

Для подключения газопроводов, вентилей и манометра высокого давления применяют специальные переходники, вворачиваемые в горловину баллонов на свинцовом глете или сурике. Крутящий момент затяжки 450—500 Н-м (45—50 кгс/м). Требования к монтажу переходников такие же, как и к монтажу вентилей. При полностью ввернутом переходнике или вентиле на его нарезанной части должны остаться свободными 2—5 ниток резьбы. Аналогичные требования относятся и к манометру высокого давления. После сборки резьбовые соединения вентилей, переходников, манометра и сами вентили должны быть проверены на герметичность воздухом под давлением 20 МПа (200 кгс/см2) с помощью мыльного раствора. Утечки воздуха не допустимы. Устранение неисправностей должно производиться квалифицированными рабочими, имеющими специальный допуск для проведения указанных работ.

Газопроводы и соединительные детали. По рабочему давлению газопроводы могут быть разделены на три группы. К первой относятся работающие под давлением до 20 МПа (200 кгс/см2). Они изготовляются из стальных бесшовных трубок (наружным диаметром 10 ±0,15 и внутренним 6±0,10 мм). Во избежание поломок от вибрации и перекосов короткие участки газопроводов снабжают компенсирующими витками диаметром около 100 мм. Ко второй группе относятся газопроводы с рабочим давлением до 1,6 МПа (16 кгс/см2). Материалом для их изготовления служат трубки диаметром 10 ± 1,5 мм и толщиной стенок 1 мм. В тех местах, где газопроводы подвергаются постоянной вибрации, вместо стальных трубок применяют гибкие шланги, выдерживающие воздействие высокого давления, со специальной заделкой наконечников.

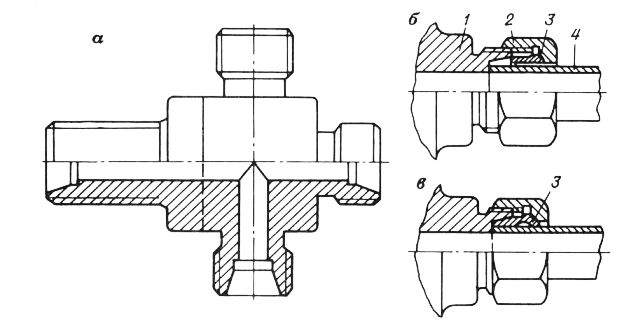

Для присоединения газопроводов к тройникам, угольникам, крестовикам, вентилям, фильтру и другим элементам газобаллонной установки применяют беспрокладочные ниппельные соединения. Материал изготовления ниппелей — сталь А12, которая подвергается цементации на глубину 0,02 мм, что повышает ее твердость. Такое соединение допускает многократную разборку. Герметичность соединений в газопроводах высокого давления первой и второй группы обеспечивает ниппельное соединение. При затягивании гайки ниппель упирается в коническую поверхность штуцера и, деформируясь, врезается в тело присоединительного газопровода, герметизируя соединение. Если кольцо после затяжки гайки не обеспечивает герметичности соединения, его следует заменить, отрезав вместе с небольшой частью газопровода.

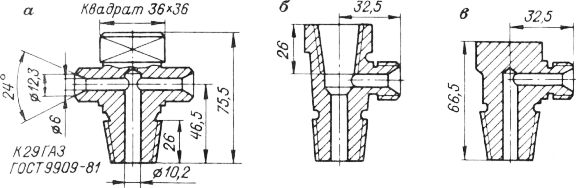

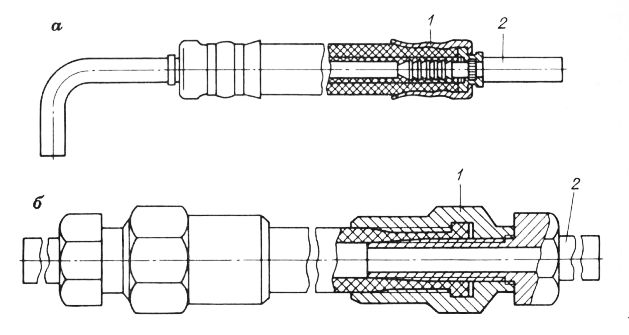

Рис. 7. Шланги высокого давления.

а — с обшивной муфтой; б — с резьбовым ниппелем. 1 — муфта; 2 — ниппель.

Рис. 8. Беспрокладочное ниппельное соединение.

а — соединительный тройник; б — ниппельное соединение до затяжки накидной гайки; в — то же, после затяжки накидной гайки. 1 — штуцер; 2 — накидная гайка; 3 — ниппель; 4 — присоединительный газопровод.

Газопроводы от редуктора высокого давления до редуктора низкого давления и далее до карбюратора-смесителя выполнены из тонкостенных стальных трубок или резиновых шлангов высокого давления по ГОСТ 18698—79 «Рукава резиновые напорные с текстильным каркасом» и ГОСТ 10362—76* «Рукава резиновые напорные с нитяным усилением неармированные». Следует иметь в виду, что соединительные детали при монтаже следует скреплять свинцовым глетом или жидким стеклом, а прокладки — клеем БФ-2 или универсальным клеем «Момент». Гибкие шланги высокого давления независимо от вида соединения подлежат замене через год работы.

К третьей группе относятся газопроводы, работающие под давлением до 0,01 МПа (0,1 кгс/см2). Они выполняются из резиновых рукавов. Места их соединений уплотняются ленточными хомутами. Газопроводы, изготовленные из стали, для предохранения от коррозии окрашивают красной краской, стальные детали соединений защищают гальваническим покрытием.

Подогреватель газа. При дросселировании газа происходят уменьшение его давления с 20 (200 кгс/см2) до 0,8 МПа (80 кгс/см2) и одновременно понижение температуры. Метан, этан, пропан, бутан и их смеси при наличии в газе достаточного количества влаги образуют при определенных температурах (даже > 0° С) и давлениях гидраты вида СН4-6Н20; С3Н8’17Н20 и другие, представляющие собой кристаллические вещества, похожие на снег или лед. Гидраты не вызывают коррозии металла, однако возникающие при этом гидратные пробки могут послужить причиной полной или частичной закупорки газовой аппаратуры или клапана высокого давления. Однако каждый из вышеназванных углеводородов характеризуется максимальной температурой, выше которой образования гидратов углеводородных газов не происходит. Эта температура называется критической температурой гидрато-образования, которая равна для метана 21,5; этана 14,5; пропана 5,5 и бутана 1,5 °С. Углеводороды начиная с пентана и выше гидратов не образуют. Согласно ТУ 51.166—83 для предотвращения гидратообра-зования необходимо поступающий в редуктор высокого давления газ подогревать до минимальной температуры 40—45 °С.

В ГБА последней конструкции установлен подогреватель газа. Редуктор высокого давления установлен в кронштейн, закрепленный на переднем щите кабины. Этот кронштейн одновременно служит подогревателем газа. Для этой цели в нем есть полость, куда по гибкому шлангу поступает горячая жидкость из системы охлаждения двигателя через кран отопления кабины. Из полости жидкость по гибкому шлангу направляется в радиатор отопления кабины, а затем к насосу системы охлаждения двигателя.

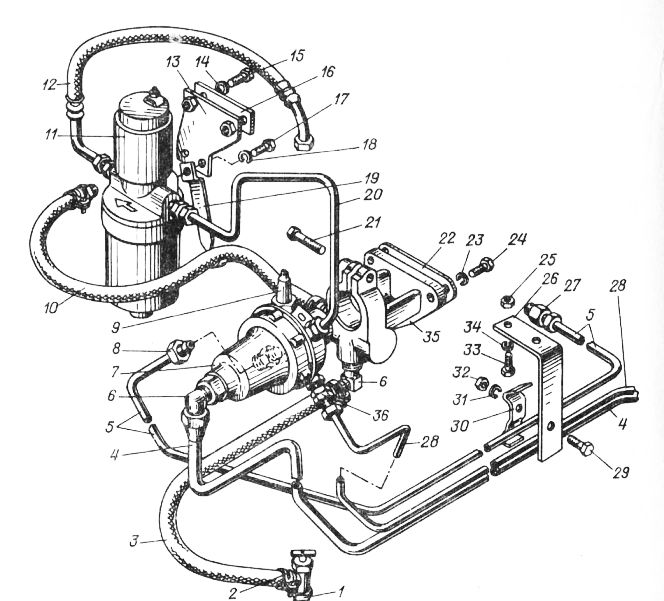

Рис. 9. Схема размещения и закрепления газовой аппаратуры на переднем щитке кабины ГБА.

1 — кран отопителя кабины; 2 — хомут 24; 3 — гибкий шланг от крана отопления к жидкостной полости кронштейна редуктора высокого давления; 4 — трубка для аварийного снижения давления газа; 5 — трубка от переходного штуцера к редуктору высокого давления; 6 — угольники; 7 — редуктор высокого давления; 8 — накидная гайка; 9 — датчик контрольной лампы падения давления газа; 10 — гибкий шланг отопителя кабины; 11 — электромагнитный клапан с газовым фильтром; 12— гибкий шланг от электромагнитного клапана к фильтру редуктора низкого давления; 13 — кронштейн для крепления электромагнитного клапана; 14 — шайба; 15 — болт М10Х35; 16 — укрепляющая накладка кронштейна электромагнитного клапана; 17, 24, 29 и 33 — болты М8Х16; IS, 23, 31 и 34 — шайбы 8Т; 19 — кронштейн для крепления шланга отопителя; 20 — трубка от редуктора высокого давления к газовому фильтру; 21 — болт М8Х35; 22 — укрепляющая накладка кронштейна редуктора высокого давления; 25 и 32 — гайки М8; 26 — кронштейн для крепления газопровода; 27 — переходной штуцер; 28 — трубка от предохранительного клапана; 30 — скоба; 35 — кронштейн редуктора высокого давления с жидкостной полостью для подогрева газа; 36 — предохранительный клапан.

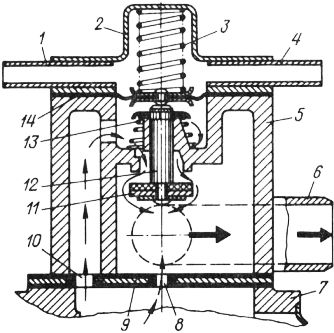

Газовый редуктор высокого давления. Назначение редуктора высокого давления на автомобильной баллонной установке — снижение давления сжатого газа и автоматическое поддержание на выходе постоянного рабочего давления от 20 (200 кгс/см2) до 0,6—1,2 МПа (6—1,2 кгс/см2) независимо от его изменения в баллоне. Редуктор высокого давления все время находится в рабочем положении, даже тогда, когда автомобиль стоит. К редуктору высокого давления предъявляются повышенные требования, так как это точный прибор, тщательная отделка и пригонка деталей и заданное регулирование которого имеют решающее значение при эксплуатации.

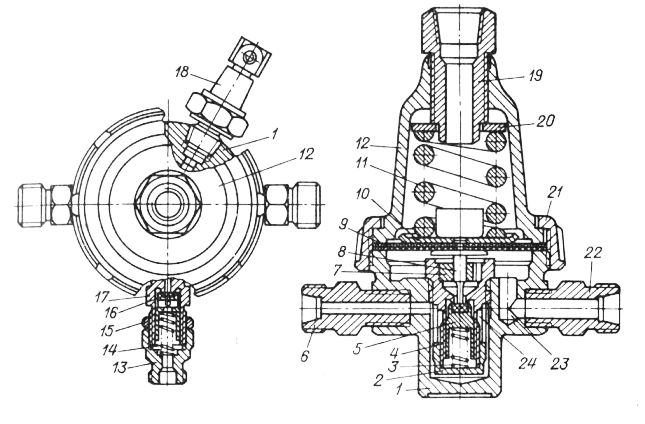

Рис. 10. Редуктор высокого давления.

1 — корпус; 2 — регулировочная гайка; 3 — пружина клапана; 4 — седло клапана; 5 — клапан редуктора; 6 — штуцер полости высокого давления; 7 — направляющая толкателя; 8 — толкатель; 9 — мембрана; 10 — нажимной диск; 11 — нажимная пружина; 12 — крышка редуктора; 13 — штуцер предохранительного клапана; 14 — пружина предохранительного клапана; 15— контргайка; 16 — предохранительный клапан; 17 — корпус предохранительного клапана; 18 — датчик контрольной лампы падения давления газа; 19 — штуцер для аварийного снижения давления газа (при разрыве мембраны); 20 — опорная шайба; 21 — накидная гайка; 22 — штуцер полости рабочего давления; 23 — полость рабочего давления; 24 — полость высокого давления.

В настоящее время выпускаются редукторы высокого давления автомобильных баллонных установок кислородные, одноступенчатые типа ДКП-1-65. Перевод двигателя на газовое топливо вызван необходимостью создания модификации стандартного газового оборудования. Все редукторы, выпускаемые отечественными предприятиями, относятся к группе редукторов прямого действия типа «после себя», обеспечивающих выходное давление за счет энергии газа. Отличительной их особенностью является работа при больших перепадах давления, при которых в клапане редуктора возможен значительный дроссель-эффект: снижение температуры газа и, как следствие этого, закупорка газовой аппаратуры и в основном редуктора высокого давления кристаллами гидрата.

Рассмотрим принцип действия редуктора высокого давления.

Сжатый газ из баллонов поступает через штуцер. Клапан открыт под действием усилия пружины, которое передается на клапан через мембрану и толкатель до тех пор, пока давление газа под мембраной не уравновесит усилие нажимной пружины. В этом случае клапан закрывается под действием пружины. Редуктор автоматически поддерживает рабочее давление в пределах 0,6—1,2 МПа (6—12 кгс/см2). Если давление ниже 0,6 МПа (6 кгс/см2), клапан редуктора будет открыт постоянно, а в кабине водителя загорится контрольная лампа. Если рабочее давление по каким-либо причинам превысит 1,7 МПа (17 кгс/см2), сработает предохранительный клапан. При любой неисправности редуктора следует закрыть магистральный вентиль, а затем выявить и устранить неисправность. Редуктор высокого давления, техническая характеристика которого приведена ниже, установлен в кронштейне, закрепленном на переднем щите кабины:

Электромагнитные запорные фильтры. Сжатый газ, применяемый в качестве моторного топлива в автомобиле, должен отвечать требованиям ТУ 51.166—83, а масса примесей в виде смолистых веществ, ржавчины, пыли и других механических примесей не должна превышать 0,001 г в 1 м3. Все эти примеси с газом могут попасть в аппаратуру и в двигатель. Во избежание этого каждый ГБА оборудован газовыми и бензиновыми запорными фильтрами, а чтобы исключить возможность одновременной работы двигателя автомобиля на газе и на бензине, в обеих системах питания ГБА установлены соответствующие электромагнитные клапаны, объединенные с фильтрующими элементами.

Сначала рассмотрим устройство и принцип работы электромагнитного запорного клапана газового фильтра. Газ из редуктора высокого давления поступает в электромагнитный газовый клапан-фильтр и через штуцер попадает на фильтр. К корпусу фильтра прикреплен болтом стакан, внутри которого находится фильтрующий элемент, состоящий из металлической сетки и набора войлочных колец, проходя через которые, газ очищается от примесей. К корпусу фильтра прикреплен корпус электромагнитного запорного клапана. Если зажигание выключено, клапан электромагнита находится в закрытом состоянии и не пропускает газ к редуктору низкого давления, предотвращая таким образом утечку газа через редуктор и газовый смеситель (карбюратор-смеситель) в атмосферу, если редуктор неправильно отрегулирован или не герметичен клапан выходной ступени, а магистральный вентиль остается открытым. Если же зажигание включено, а тумблер вида топлива находится в позиции «Газ» (что соответствует условию работы двигателя на газовом топливе), клапан открывается и газ через фильтрующий элемент поступает к редуктору низкого давления.

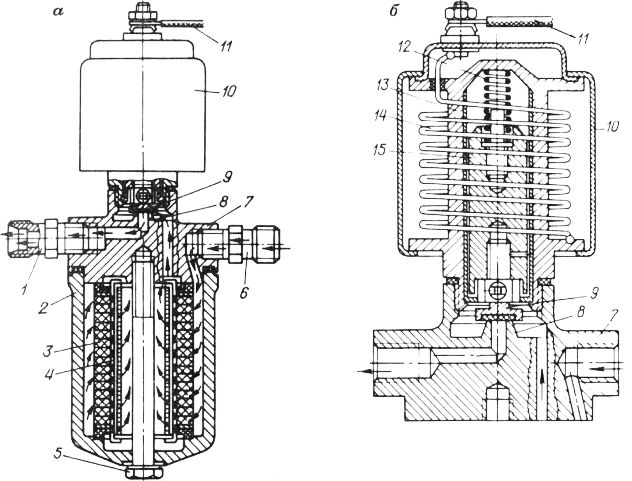

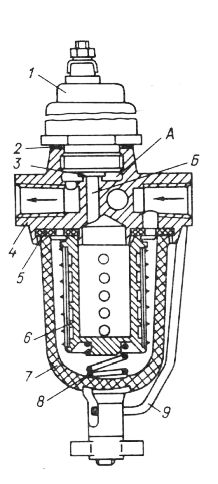

Рис. 11. Магистральный газовый фильтр для автомобиля ЗИЛ-1Э8А (а) и электромагнитный запорный клапан (б).

1, 6 — штуцера для отвода и подвода газа; 2— стакан; 3—войлочное фильтрующее кольцо; 4 — металлическая сетка; 5 — болт; 7 — корпус фильтра; 8 — седло клапана; 9 — клапан с резиновым уплотнителем; 10 — корпус электромагнитного запорного клапана; 11 — провод от выключателя зажигания; 12 — пружина якорька; 13 — корпус электромагнита; 14 — обмотка; 15 — якорек.

Запорный клапан действует следующим образом. Пока зажигание выключено, пружина удерживает якорек в нижнем положении; при этом клапан прижат к седлу и выход газа из фильтра к газовому редуктору перекрыт. При включении зажигания через обмотку, соединенную одним концом через провод к выключатель зажигания с положительным полюсом аккумуляторной батареи, а другим концом через массу с ее отрицательным полюсом, начинает протекать ток. Магнитное поле обмотки втягивает якорек, который, поднимаясь, открывает клапан. Как видно из рис. 11, магистральный газовый фильтр и электромагнитный запорный клапан конструктивно объединены в один прибор.

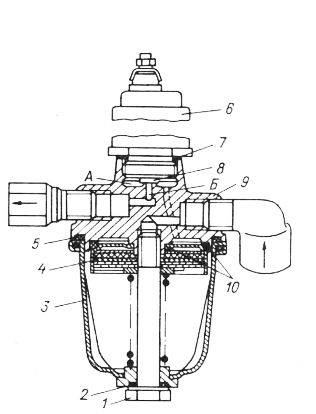

Рис. 12. Фильтр тонкой очистки топлива с электромагнитным клапаном для автомобиля ЗИЛ-1Э8А.

1 — пробка; 2 — пружина; 3 — фильтрующий элемент; 4 — стакан-отстойник; 5 — уплотнительное кольцо; 6 — штуцер; 7 — корпус электромагнитного клапана; 8 — прокладка; 9 — электромагнитный клапан.

Рис. 13. Бензиновый фильтр с электромагнитным клапаном для автомобиля ГАЗ-52-27.

А — полость клапана; Б — отверстие; 1 — электромагнитный клапан; 2, 5 — прокладки;3 — клапан; 4 — корпус, 6 — фильтрующие элементы; 7—стакан; 8 — пружина; 9 — коромысло.

Рис. 14. Газовый фильтр с электромагнитным клапаном для автомобиля ГАЗ-52-27.

А — полость клапана; Б — отверстие; 1 — болт; 2, 5 и 10 — уплотнительные кольца; 3 — отстойник; 4 — фильтру ий элемент; 6 — электромагнитный клапан, 7 — прокладка; 8 — клапан; 9 — корпус.

Бензиновая система питания ГБА отличается от системы питания автомобилей на газе наличием электромагнитного клапана, установленного между бензонасосом и поплавковой камерой карбюратора. Кроме того, в карбюраторы-смесители (при работе двигателя на газе) встроена система холостого хода. Остальные узлы системы питания ГБА по конструкции не отличаются от соответствующих узлов системы питания автомобилей, работающих на бензиновом топливе. Устройство и принцип работы бензинового электромагнитного клапана-фильтра показаны на рис. 13. При выключенном зажигании, когда положение тумблера вида топлива в позиции «Газ» или в нейтральном «О» отвечает состоянию выработки топлива из соответствующей системы питания, бензиновый клапан закрыт.

Устройство и принцип работы газовых и бензиновых электромагнитных запорных клапанов-фильтров для ГБА, выпускаемых ПО «АвтоГАЗ», аналогичны выпускаемому ПО «АвтоЗИЛ».

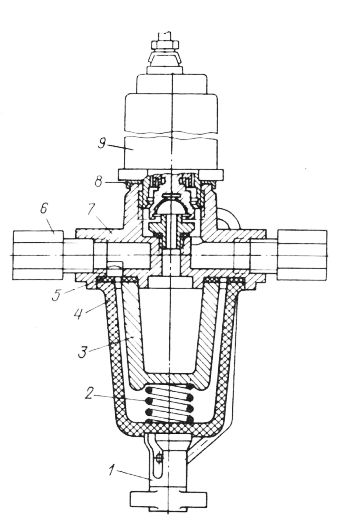

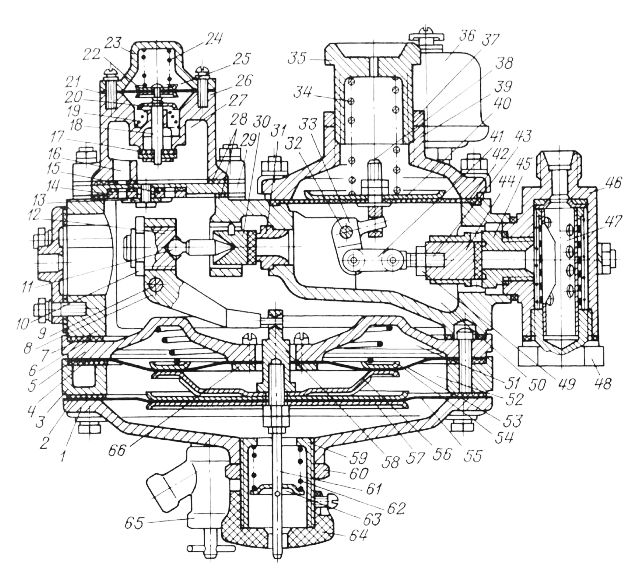

Газовый редуктор низкого давления. Унифицирован для всех отечественных автомобилей, работающих на сжатых и сжиженных газах. Редуктор представляет собой двухступенчатый автоматический регулятор давления с рычажным приводом от мембраны к клапанам. Основным назначением его является автоматическое снижение давления, поступающего из баллонов высокого давления к карбюратору-смесителю, до близкого к атмосферному, независимо от давления в баллонах. Одновременно со снижением давления в редукторе осуществляется и автоматическое регулирование количества поступающего газа, необходимого для работы двигателя на разных режимах с помощью дозирующе-экономайзерного устройства.

Для обеспечения избыточного давления газа на выходе из редуктора й более надежного перекрытия газовой магистрали при неработающем двигателе в редукторе имеется разгрузочное устройство мембранно-пружинного типа, соединенное с выпускным коллектором двигателя. При неработающем двигателе редуктор служит также автоматическим клапаном, герметично перекрывающим подвод газа к карбюратору-смесителю. В газовом редукторе имеются две ступени: одна высокого давления, другая низкого. Обе ступени вместе с разгрузочным и дозирующе-экономайзерным устройствами объединены в одном корпусе. Наличие разгрузочного устройства позволяет отрегулировать редуктор на небольшое избыточное давление, при котором улучшаются динамические качества автомобиля.

Газовый редуктор снабжен входным фильтром, который устанавливается на линии высокого давления. Фильтр имеет перед входом в редуктор медную сетку размером не более 50 мкм, которая ввертывается в каркас и закрепляется спиральной пружиной. Работа двигателя без сетчатого фильтра недопустима, так как это приведет к быстрому выходу клапанов газового редуктора из строя и вызовет износ двш.теля. Корпус редуктора литой, изготовлен из алюминиевого сплава. В корпусе расположены клапаны I (высокого давления) и II (низкого давления) ступени. Клапаны плоского типа изготовлены из латуни и снабжены резиновыми уплотнителями. Седла клапанов тоже латунные. В клапане I ступени редуктора между корпусом и верхней крышкой корпуса находится мембрана I ступени, которая связана с клапаном рычажной передачей шарнирного типа и уравновешена пружиной мембраны I ступени. Регулировка пружины осуществляется с помощью регулировочной гайки, имеющей отверстие для сообщения полости мембраны с атмосферой.

Рис. 15. Газовый редуктор низкого давления.

1 — крышка корпуса редуктора; 2, 4, 6, 15 и 28 — прокладки; 3 — корпус разгрузочного устройства; 5 — крышка корпуса разгрузочного устройства; 7 — корпус редуктора; 8 — рычаг клапана II ступени; 9, 32 — оси рычагов; 10, 37, 49 и 60 — контргайки; 11 — толкатель клапана II ступени; 12 — регулировочный винт клапана II ступени; 13 — опорная пластина; 14 — расходомерная шайба мощностной регулировки количества поступающего газа; 16 — канал подвода газа к клапану экономайзера; 17 — клапан экономайзера; 18 — толкатель клапана экономайзера; 19 — пружина клапана экономайзера; 20 — замочная шайба; 21 — мембрана экономайзера; 22 — диск мембраны экономайзера; 23 — крышка корпуса экономайзера; 24 — пружина мембраны экономайзера; 25 — вакуумная полость экономайзера; 26 — корпус экономайзера; 27 — полость экономайзера; 29 — пластина для установки расходомерных шайб; 30 — клапан II ступени; 31 — седло клапана II ступени; 33 — рычаг клапана I ступени; 34 — пружина мембраны I ступени; 35 — регулировочная гайка пружины мембраны I ступени; 36 — датчик манометра низкого давления; 38 — шток мембраны I ступени; 39 — верхняя крышка корпуса редуктора; 40 — диск мембраны I ступени; 41 — соединительная тяга; 42 — мембрана I ступени; 43 — регулировочный винт клапана I ступени; 44 — клапан I ступени; 45 — седло клапана I ступени; 46 — корпус входного газового фильтра; 47 — входной фильтр; 48 — пробка; 50 — полость I ступени; 51 — полость разгрузочного устройства; 52 — полость II ступени; 53 — разгрузочная мембрана; 54 — диск разгрузочной мембраны с пружиной; 55—мембрана II ступени; 56 — упор разгрузочной мембраны; 57 — диск мембраны II ступени; 58 — шток мембраны II ступени; 59 — регулировочный ниппель пружины мембраны II ступени; 61 — стержень штока; 62 — пружина мембраны II ступени; 63 — опорная шайба; 64 — колпачок; 65 — кран для слива конденсата; 66 — фланец.

Рис. 16. Дозирующе-экономайзер-ное устройство пневматического типа.

1 — патрубок для соединения вакуумной плоскости экономайзера со смесительной камерой карбюратора; 2 — крышка; 3— пружина мембраны; 4 — патрубок для передачи разрежения в вакуумную полость разгрузочного устройства; 5 — корпус экономайзера; 6 — патрубок для подвода газа к карбюра-тору-смесителю; 7 — корпус редуктора; 8, 10— расходные шайбы соответственно экономической и мощностной регулировки количества поступающего газа; 9 — пластина; 11 — клапан; 12 — толкатель клапана; 13 — пружина клапана; 14 — мембрана.

Клапан II ступени связан с мембраной II ступени посредством рычага, со стержнем штока II ступени. К седлу клапан прижимается пружинами, расположенными в крышке корпуса редуктора. Регулировка пружины осуществляется ниппелем, она должна быть достаточной для герметичного перекрытия клапанов при неработающем двигателе. Клапан II ступени регулируется с помощью винта, доступ к которому открывается после снятия крышки редуктора.

Разгрузочное устройство вакуумного типа состоит из разгрузочной мембраны. В в сборе с кольцеобразным диском, конической пружины и полости, в которой расположен штуцер для сообщения соединительной трубки с дозирующе-экономайзерным устройством.

Дозирующе-экономайзерное устройство состоит из корпуса, в котором расположен клапан экономайзера с пружиной. Между корпусом редуктора и крышкой находится мембрана с пружиной. В пластине установлены две дозирующие шайбы с отверстиями постоянного сечения: шайбы экономической и мощностной регулировки. В корпусе устройства имеется патрубок для подвода газа к карбюратору-смесителю, а в крышке экономайзера расположены две трубки для соединения с впускным трубопроводом двигателя и с разгрузочным устройством редуктора: трубка соединяет вакуумную полость экономайзера со смесительной камерой карбюратора, трубка передает разрежения в вакуумную полость разгрузочного устройства.

Рис. 17. Карбюратор К-91 с газовым смесителем в сборе.

1 — винты качественной регулировки состава бензиновой смеси в режиме холостого хода; 2 — шланг подвода газа в систему холостого хода- 3 — патрубок газового смесителя; 4 — обратный тарельчатый клапан; 5 — переходник смесителя; 6 — корпус карбюратора; 7 — упорный винт; 8—9 — регулировочные винты подачи газа в систему холостого хода; 8 — на минимальных частотах вращения двигателя, 9 — общей подачи.

При работе двигателя на частичных нагрузках (с неполностью открытыми дроссельными заслонками) подача газа из редуктора осуществляется через расходную шайбу экономической регулировки. При работе двигателя на максимальной мощности открывается клапан экономайзера, и газ дополнительно поступает к карбюратору-смесителю через шайбу, что вызывает обогащение рабочей смеси и повышение мощности. На корпусе редуктора расположен датчик, дистанционно соединенный с манометром низкого давления, находящимся в кабине водителя. В нижней крышке редуктора имеется кран для слива конденсата — маслянистой жидкости. Накопление этой жидкости в полости низкого давления нарушает нормальную работу редуктора и отрицательно сказывается на надежности мембраны.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Приборы и аппаратура газобаллонной установки"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы