Строй-Техника.ру

Строительные машины и оборудование, справочник

Значительный объем испытательных работ занимают экспериментальные исследования навесного бульдозерного и рыхлительного оборудования на стендах, позволяющие оценить работоспособность новых конструктивных решений, доводить опытные образцы и контролировать качество изготовления серийных машин.

Стендовые испытания машин проводят на испытательных стендах, позволяющих установить объект в закрытых помещениях, подвергать определенным направленным воздействиям, снимать информацию и осуществлять управление процессом испытаний. Использование стендов сокращает сроки освоения новой техники, так как проверку работоспособности узлов, деталей и всей машины осуществляют в наиболее жестких динамических условиях и неблагоприятном сочетании внешних воздействий.

Концентрация стендов различного назначения на научно-исследовательских полигонах, обеспечение их всеми необходимыми приборами и средствами измерений ускоряет и существенно облегчает комплексную оценку качества машин и их узлов. На центральном научно-исследовательском полигоне НПО «ВНИИСтройдормаш» эксплуатируется свыше 140 стационарных, полустационарных и подвижных стендов, в том числе для испытания землеройных машин в различных грунтовых условиях, при отрицательных температурах окружающего воздуха, с изменением режимов нагружения и т. п. В ряде случаев полигонные испытания позволяют исследовать бульдозеры и рыхлители и определить их техническую производительность в условиях, близких к производственным.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для испытания бульдозеров и рыхлителей используют стенды проверки на прочность и надежность как узлов, так и навесного оборудования в целом.

В процессе поисковых исследовательских испытаний экономически оправдано изучение и оптимизация параметров навесного оборудования с использованием моделей машин. Модели воспроизводят объект испытаний или часть его в определенном масштабе. От параметров модели к параметрам натуры переходят с помощью формул теории подобия.

Одним из основных вопросов, связанных с конструированием землеройных машин и расчетом их прочности, является определение расчетных нагрузок в элементах и узлах навесного оборудования при кратковременном динамическом нагружении. Для проведения ускоренных прочностных испытаний и определения предельных нагрузок при наиболее тяжелых режимах работы бульдозеров и рыхлителей НПО «ВНИИСтройдормаш» создан ряд стационарных стендов.

Стенд К.БП-25 для испытаний бульдозерного оборудования с прямым и поворотным отвалами вместе с трактором (до тягового класса 3) обеспечивает реализацию динамических нагрузок, превышающих тяговое усилие базового трактора.

Стенд состоит из основной металлической рамы, вмонтированной в бетонное основание, и поворотной рамы с переставным упором, перемещаемым горизонтально вдоль ее направляющей балки коробчатого сечения в одно из пяти положений.

Переставной упор выполнен в виде коробчатого корпуса с двуплечим рычагом, шарнирно смонтированным с ним посредством горизонтального вала. Вертикальное плечо рычага в центре вала воспринимает нагрузку от воздействия бульдозерного отвала при наезде трактора, а два горизонтальных боковых плеча опираются в вертикально установленные пружины и сжимают их. Поворотная рама закреплена на основной болтами. Ее можно фиксировать в горизонтальной плоскости от угловых перемещений до 27° от среднего положения. Это позволяет проводить испытания бульдозеров с поворотным отвалом. Продольная перестановка упора вдоль направляющей балки поворотной рамы позволяет прикладывать динамическую нагрузку в разных точках длин отвала. Ударное нагружение бульдозера осуществляют при наезде отвала на упор режущей кромкой, установленной на высоте 50—100 мм.

Вывешивание бульдозера на передних направляющих колесах трактора осуществляют хидроцилиндрами бульдозера при закреплении отвала на упоре винтовыми стяжками, что позволяет имитировать его затягивание в грунт и проверить работоспособность гидросистемы. Длина стенда 19,3 м, ширина 7 м.

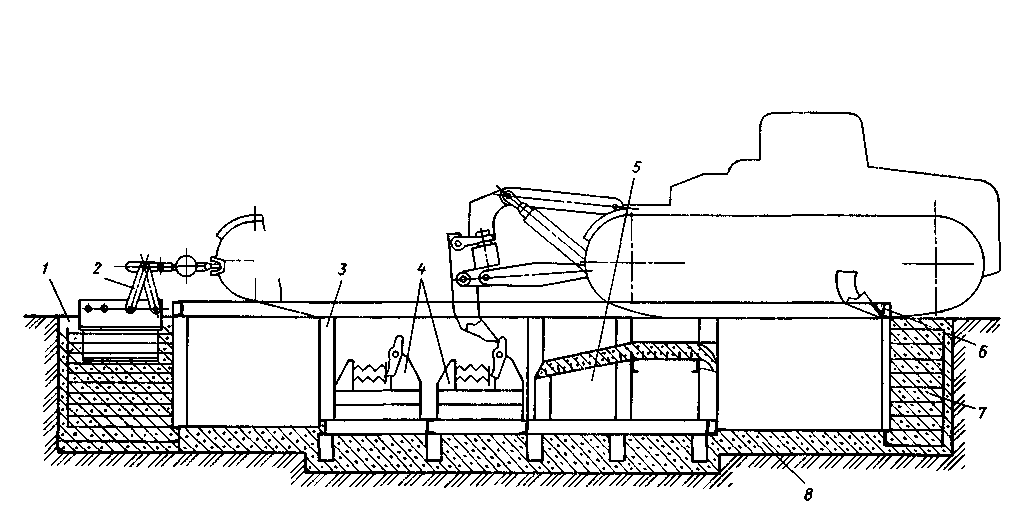

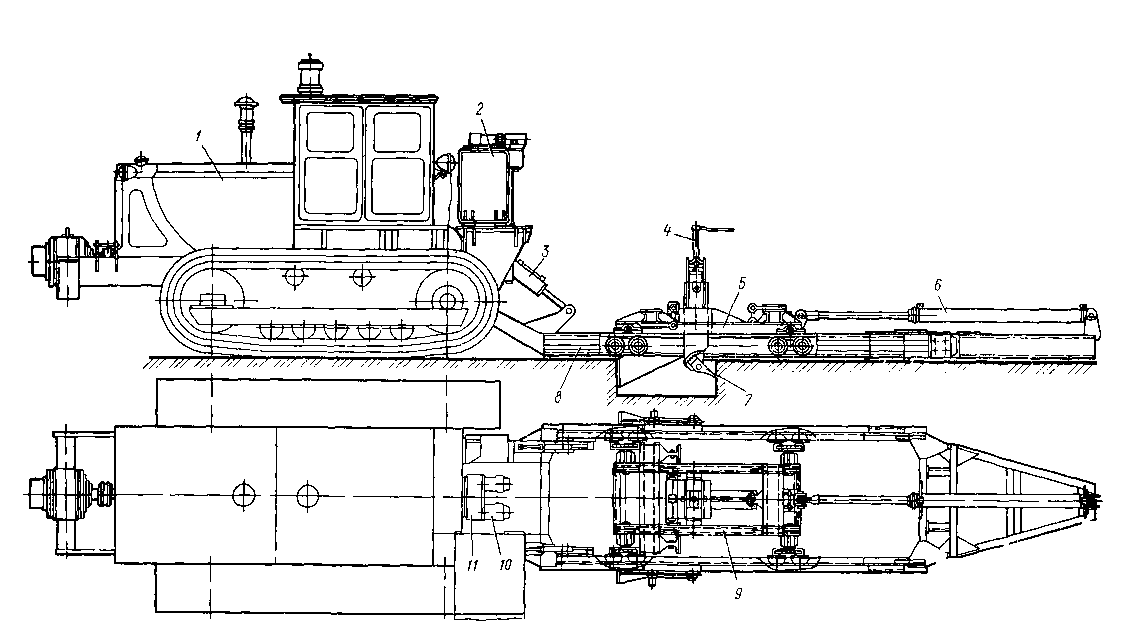

Стенд МГ Ш-55 предназначен для испытаний рыхлителей вместе с трактором до тягового класса 25.

Конструкция стенда позволяет проводить нагружение рыхлителя в следующих режимах: стопорении, ударах в непреодолимое препятствие (бетонную стену); ударах в устройства с регулируемой жесткостью, имитирующих сколы грунта при рыхлении: вывешивании относительно ведущих и направляющих колес. Стенд имеет металлическую раму, смонтированную на бетонном основании, вертикальные переднюю и заднюю стенки толщиной 1,6 и 1,82 м соответственно. В верхней части рамы закреплен горизонтальный козырек для вывешивания рыхлителя на задних колесах, позволяющий имитировать затяжение зуба в грунт. В центральной части рамы крепят опорный блок с горизонтальной и наклонной частями. Наклонная часть блока позволяет реализовать нагрузки во время движения тягача при выталкивании зуба из грунта.

Около блока расположены два механизма имитации скола элементов стружки. Каждый механизм содержит неподвижный кронштейн, жестко закрепленный на раме, и подвижный кронштейн, установленный на раме с возможностью перемещения для регулирования жесткости пружин. На подвижном кронштейне шарнирно смонтирован двуплечий рычаг, между одним из концов которого и жестким кронштейном установлены четыре пружины. Установочная нагрузка пружин регулируется винтом и гайкой. Пружины связаны в единый блок подвижной пластиной. Максимальное нагружение, создаваемое устройством при сжатых пружинах, составляет 260 кН.

На задней стенке стенда установлено трехзвенное устройство для определения тягового усилия базовой машины в стоп-режиме. Трехзвенное устройство с сил ©измерителем для определения тягового усилия базовой машины крепят жестко с возможностью изменения межосевого расстояния пальцев соединения тяг с рамой. При этом высоту установки шарнира соединения тяг и силоизмерительного устройства выбирают равной высоте крепления сцепного устройства базовой машины.

Длина рабочей части стенда 10,65 м, ширина 1,2 м и высота стенок 1,6 м. Длина стенда 13,47 м. При испытаниях трактор перемещается вперед и зуб рыхлителя взаимодействует со свободными концами двуплечих рычагов механизмов имитации скола элементов стружки, разнонаклонными частями опорного блока и жесткой вертикальной стенкой, нагружая рыхлительное оборудование и базовую машину, в установившихся и переходных режимах работы.

Изменение сил, действующих на рабочий орган рыхлителя, обусловливает формирование динамических нагрузок в элементах рабочего оборудования.

Измерение нагрузок в рабочих органах и элементах навесного устройства осуществляют электротензометрическим методом с использованием проволочных тензорезисторов, наклеенных в исследуемых точках машины и на тензоэлементах, и электронно-измерительной аппаратуры, смонтированной в передвижной тензолабо-ратории на базе автомобиля ЗИЛ-157.

Рис. 1. Стенд для динамических испытаний рыхлителей

Для испытания рабочих органов бульдозеров и других землеройных машин, а также движителей базовых машин в натуральную величину и их моделей в НПО «ВНИИСтройдормаш» создан стационарный стенд — грунтовый канал ДМ-1074. Рабочая зона грунтового канала заполнена грунтом, подготовленным с заданными параметрами по гранулометрическому составу и плотности таким образом, что его физико-механические характеристики приближаются к естественным.

Грунт помещают в бетонированную траншею длиной 54 м, шириной 3,5 м и глубиной 1,9 м, вместимостью 360 м3. Между дном траншеи и подготовленным грунтом предусмотрен слой гравия, обеспечивающий дренаж избыточной влаги. Необходимые прочностные характеристики грунта достигают предварительным разрыхлением, увлажнением, перемешиванием и уплотнением с использованием оборудования подготовительной тележки. Подготовленный грунт находится в закрытом помещении и огражден от влияния погодных и сезонных условий.

Стендовое оборудование грунтового канала включает подготовительную тележку и силовую установку. На подготовительной тележке смонтированы устройства для подготовки грунта к испытаниям: рыхлитель с 12 зубьями, обеспечивающий разрыхление грунта на глубину до 0,9 м; фрезерный измельчитель, подготавливающий грунт на глубину до 0,4 м и на ширину захвата 3,3 м; дождевальная установка с баком вместимостью 500 л для увлажнения грунта; двухотвальный грейдер для планировочных работ и трамбующая установка, реализующая до 10,2—13,2 ударов/мин. Глубины установки грейдера и фрезерного барабана регулируют вручную, а рыхлителя — с помощью гидропривода.

Подготовительная тележка перемещается по рельсам, смонтированным вдоль канала по обе стороны от траншеи, силовой установкой с помощью канатно-блочного привода с двумя ведущими шкивами, приводимыми от электродвигателя постоянного тока мощностью 62 кВт (при 1200 об/мин), через эластичную муфту, коробку передач и цепную муфту. Максимальное тяговое усилие установки 170 кН на I передаче при движении вперед и 38,4 кН при движении назад, скорость движения тележки 0,038—0,318 м/с. Наибольшая скорость перемещения тележки 2,52 м/с на V передаче.

С помощью измерительной и регистрирующей аппаратуры стенда измеряют усилия резания, крутящие моменты на валах, нагрузки в элементах металлоконструкции машин, давление в гидросистеме, перемещения и скорости. Наряду со снятием рабочих характеристик машин и прочностными испытаниями, определяющими несущую способность металлоконструкции, оценивают сопротивление усталости элементов навесного оборудования и привода с учетом случайного характера изменения внешних нагрузок и механических свойств материала конструкции.

Одним из основных критериев качества машин являются показатели надежности. Наиболее объективным методом всесторонней оценки надежности изделия являются эксплуатационные испытания, включающие весь срок его службы (календарную продолжительность эксплуатации изделия до момента возникновения предельного состояния). Однако большая длительность таких испытаний замедляет сроки освоения новой техники. Сроки испытаний машин для оценки показателей надежности сокращают, проводя ускоренные испытания машин и их узлов на стендах посредством моделирования процессов и наиболее неблагоприятных сочетаний внешних воздействий: нагруженности элементов оборудования, по величине, повторяемости и характеру приложения нагрузок, температуре окружающей среды и т. п.

Испытания на надежность позволяют определить фактические значения количественных показателей надежности, выявить характерные отказы узлов и деталей, определить износ деталей за срок испытаний и разработать мероприятия по повышению надежности оборудования.

Испытания бульдозерного и рыхлительного оборудования для их ускорения проводят на стендах, создавая воздействие на них переменной гармонической нагрузки с определенным уровнем и амплитудой, эквивалентными случайному нагружению.

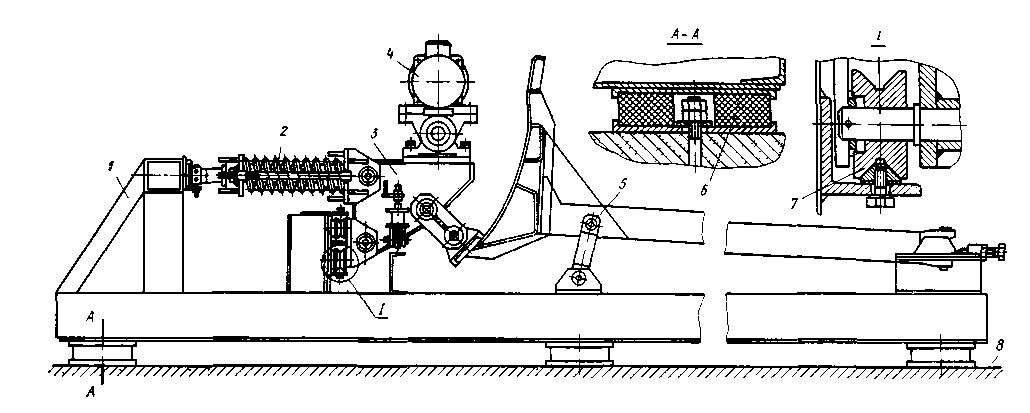

В НПО «ВНИИСтройдормаш» разработан стенд для ускоренных испытаний бульдозерного оборудования, создающий статическую нагрузку на отвал до 65 кН и динамическую нагрузку от вибровозбудителя до 30 кН.

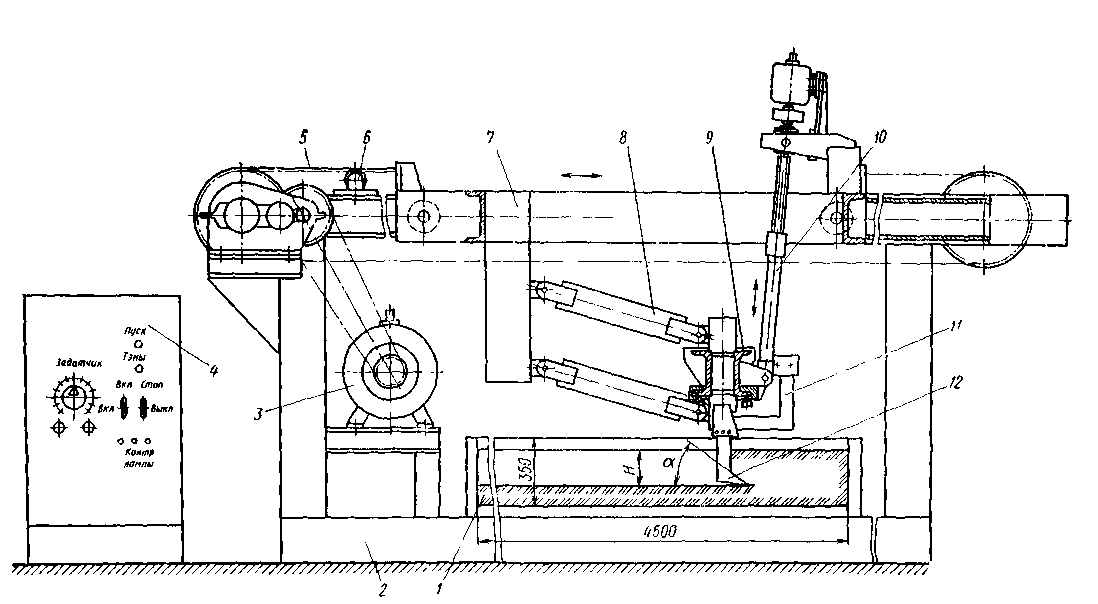

Стенд состоит из платформы в виде горизонтальной рамной конструкции, смонтированной на бетонном фундаменте 8 посредством изолирующих амортизаторов. На платформе закреплен упор с поперечной балкой и нагрузочное устройство в виде каретки с блоком пружин регулируемой жесткости, реализующими статическую нагрузку, и эксцентрикового регулируемого возбудителя, реализующего динамическую составляющую силы резания. Жесткость пружин регулируют винтами, а вынуждающей силы вибровозбудителя — смещением дебалансов. Частота колебания вибратора 47 с-1. Каретка имеет возможность поперечных перемещений по направляющим с помощью роликов в пяти фиксированных положениях в зависимости от заданной точки приложения нагрузки по длине отвала относительно поперечной балки упора. Отвал с толкающими брусьями крепят в упряжных шарнирах на платформе и в средней части фиксируют от вертикальных перемещений дополнительной стойкой. Нагружение отвала в районе ножей осуществляют нагрузочным устройством через силовую серьгу с упором, шарнирно прикрепленную к каретке. Размеры стенда: длина 4,8, ширина 2,6, высота 1,55 м, масса 8,6 т.

Рис. 2. Стенд для динамических испытаний бульдозеров

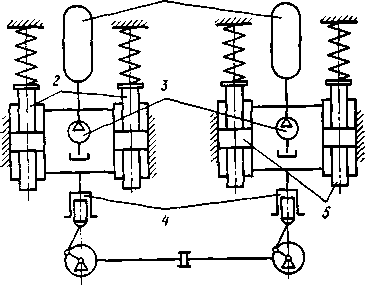

Рис. 3. Привод стенда для ускоренных испытаний бульдозерного оборудования

Стендовые нагружающие устройства воздействуют на металлоконструкцию оборудования посредством гидронагружателей, обеспечивающих независимость амплитуды колебаний от частоты силового возбуждения. Стенд позволяет проводить испытания с разной асимметрией цикла для каждой пары гидронагружателей. Стенд выполнен в виде рамной металлоконструкции, жестко зами упорами, и нагружение оборудования осуществляется посредством четырех гидронагружателей: двух со стороны упряжных шарниров толкающих брусьев, имитирующих тяговое усилие трактора, и двух, установленных вместо гидроцилиндров подъема-опускания. Усилие, развиваемое гидронагружателями, ±350 кН, ход штока ±30 мм, частота нагружения 3,5—10 Гц. Статическая составляющая нагрузки осуществляется насосами 3 высокого давления, одновременно компенсирующими утечки рабочей жидкости. Насосы соединены с гидросистемой нагружателей со стороны податливой системы противодействия, выполненной в виде гидроаккумуляторов вместимостью 300 л. Циклическая подача жидкости осуществляется плунжерными пульсаторами. Амплитуду нагружения обеспечивают настройкой перемещения плунжеров пульсаторов. Для синхронного воздействия на оборудование коленчатые валы пульсаторов соединены муфтой.

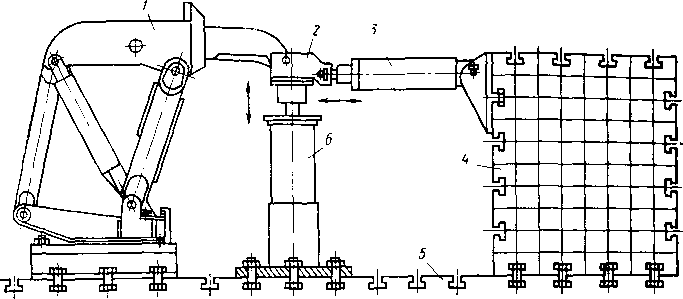

Стенд для ускоренных испытаний на надежность рыхлительного оборудования тракторов тягового класса 10 конструкции КФ НПО «ВНИИСтройдормаш» представлен на рис. 4. Стендовое оборудование имеет универсально-сборочные приспособления и гидронагружатели для имитации горизонтальной и вертикальной составляющих силы рыхления, смонтированные на силовом полу. Рыхлительное оборудование также крепят жестко на силовом полу посредством сборочного приспособления. Нагружение стойки зуба рыхлителя осуществляется через насадочное устройство. Гидроцилиндры рыхлительного оборудования при ресурсных испытаниях металлоконструкции заменяют тягой, равной им жесткости.

Привод гидронагружателей осуществляют от гидросистемы, содержащей: насосную станцию с двумя аксиально-плунжерными насосами, сервоклапаны с гидросистемой управления (давление 4 МПа), включающей насос НШ-10 и регулирующей дроссель; газогидравлические аккумуляторы; дренажный бак с насосом НШ-32 для откачки утечек; маслоохладители сотового типа с центробежными вентиляторами.

Рис. 4. Стенд для ускоренных испытаний рыхлительного оборудования

Контрольно-управляющая аппаратура стенда содержит: магнитограф с управляющей записью сигналов измерений, характеризующих режим работы рыхлителя, полученных в процессе их полевых испытаний; декодирующее устройство, преобразующее сигналы управляющей записи в аналоговую форму; усилители небаланса, передающие сигналы аналоговой формы на сервоклапаны гидронагружателей. На второй вход усилителей небаланса поступают сигналы «обратной связи» от тензорезисторов, наклеенных на стойку зуба. Алгебраическая разность сигналов задающего и «обратной связи» является управляющим сигналом для сервоклапанов гидронагружателей. Контроль соотношения задающих сигналов и «обратной связи» осуществляется специальным осциллографом.

Конструкция стенда позволяет существенно ускорить проведение испытаний на надежность, так как допускает форсирование по нагрузке и частоте нагружения. В частности, проведение таких испытаний оборудования рыхлителя ДП-26С с использованием стенда позволило сократить время измерения в 19,5 раза по сравнению с временем определения показателей надежности бульдозера с рыхлителем ДЗ-116В в производственных условиях.

Испытания рабочих органов и сварных элементов наиболее распространенных типов металлоконструкции рыхлителей при различных напряжениях, частотах и характерных циклах изменения нагрузки проводят на стационарной установке — универсальной испытательной машине типа ГРМ-2 (усилие до 1 МН, пульсатор на 0,5 МН). Образцы металлоконструкции при испытаниях устанавливают в специальных зажимных приспособлениях. Напряжения в опасном сечении образца измеряют тензорезисторами.

Рис. 5. Стенд с гидропневматической системой нагружения бульдозеров

Испытания при низких температурах осуществляют с использованием ванны (криостата), обеспечивающей необходимые температурные условия. Приспособление к ГРМ-2 для испытания стоек рыхлителей содержит полный корпус с ванной из коррозионно-стойкой стали и изолированной по периметру стекловатой, упор задней грани стойки и элементы крепления стойки к корпусу. Ванну заполняют охлаждающей смесью из размельченного сухого льда (твердой углекислоты) со спиртом или ацетоном или только хладоагентом (сухим льдом) для создания низкой температуры минус (40—70) °C. Стойку консольной части нагружают до ее усталостного разрушения пульсатором через пуансон.

Важным условием безотказной эксплуатации современных бульдозеров и рыхлителей является надежная работа гидропривода. Гидропривод этих машин характеризуется высокой интенсивностью-нагружения основных элементов и исполнительных гидроцилиндров подъема-опускания оборудования. В частности, число включений гидроцилиндров бульдозерного оборудования составляет 750—1300, продолжительность работы под нагрузкой до 22%.

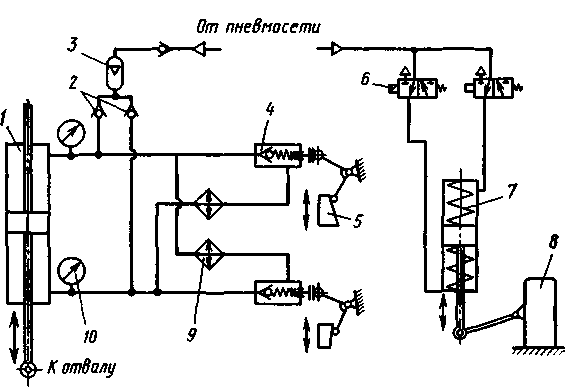

Для проведения ускоренных испытаний гидропривода бульдозеров на базе тракторов тягового класса в НПО «ВНИИСтрой-дормаш» создан стенд с гидропневматической системой периодического нагружения отвала с заданной частотой, длительностью и законом нагружения. Стенд состоит из систем нагружения отвала и управления гидрораспределителем привода с использованием электрической релейно-контактной схемы.

Система нагружения отвала содержит: гидронагружатель в виде гидроцилиндра двустороннего действия с двумя штоковыми полостями (диаметр поршня 80 мм, штока 45 мм, ход 900 мм), гидроаккумулятор вместимостью 1,1 л с двумя обратными клапанами, радиатор водяного охлаждения, клапан регулирования нагрузки, сменные копиры и манометры контроля давления.

Гидронагружатель, гидроаккумулятор и водяной бак охлаждения смонтированы в стойке сварной конструкции, жестко закрепленной болтами на фундаменте. Гидронагружатель одним из штоков шарнирно соединен с отвалом бульдозера. Гидроаккумулятор диафрагменного типа предназначен для подпитки безнасосной замкнутой нагрузочной гидросистемы через два обратных клапана. Верхняя полость гидроаккумулятора заполнена сжатым под давлением 0,4—0,6 МПа воздухом от источника подачи воздуха. Охлаждение рабочей жидкости осуществляют в змеевиках, проходящих через водяной бак.

Система управления гидрораспределителем 8 смонтирована в кабине базового трактора и содержит пневмоцилиндр двустороннего действия (диаметр поршня 0,078 м) и два электромагнитных клапана. Пневмоцилиндр шарнирно закреплен к полу кабины и соединен с рычагом управления распределителя.

Пневмоуправление распределителем осуществляют электромагнитными клапанами, соединенными гибкими шлангами с пневмоцилиндрами. При отсутствии давления поршень цилиндра само-устанавливается под действием пружин в положение, соответствующее выключенному распределителю. Попеременное включение электромагнитных клапанов обусловливает перемещение поршня в одно из крайних положений и срабатывание гидрораспределителя на подъем или опускание отвала бульдозера.

Управление электромагнитными клапанами осуществляют с помощью релейно-контакторного электрического привода, содержащего конечные выключатели верхнего и нижнего положения отвала и мультивибратора, обеспечивающего режим частых включений в процессе подъема или опускания отвала.

Подъем-опускание отвала в режиме частоты включений происходит под воздействием внешней нагрузки, реализуемой гидро-нагружателем. Непрерывное изменение нагрузки обусловлено регулированием давления в гидросистеме клапанами регулирования нагрузки, приводимыми в действие копирами через двуплечие рычаги. Форма поверхности сопряжения копира и рычага вызывает изменение давления в системе по заданному закону. Привод на движение и реверс копира осуществляется двигателем РД-0,9 мощностью 14 Вт автоматически с помощью реле и пары конечных выключателей. Конструкцией стенда предусмотрена также возможность ступенчатого нагружения отвала с помощью набора из восьми балластных грузов общей массой до 3 т.

Для получения исходной информации по количественным и качественным характеристикам процесса разрушения грунтов и отработки рациональных параметров рабочих органов широко применяют стенды, обеспечивающие физическое и физико-математическое моделирование машин и их узлов. Во ВНИИСтройдормаше разработаны стенды для физического моделирования процесса взаимодействия рабочего оборудования с разрушаемой средой. Передвижные стенды СМГ-I и МГШ-54 с горизонтальным перемещением рабочего органа монтируют на базе тракторов ДТ-54 и Т-100 МГП соответственно. Конструктивно-подобные стенды отличаются главным образом энергонасыщенностью и силовыми параметрами. На стендах можно проводить исследования параметров рабочих органов непосредственно в полевых условиях без изменения прочностных свойств разрушаемой среды.

Стенд МГШ-54 состоит из направляющей рамы с рельсовым путем, шарнирно-подвешенной к кронштейнам на коробке заднего моста трактора, тензометрической тележки, сменных рабочих органов, гидроцилиндров подачи тензометрической тележки, гидроцилиндров подъема-опускания рабочего оборудования, насосов, редуктора привода насосов и бака с фильтрами. На тракторе предусмотрен пульт управления стендом.

Жесткая направляющая рама стенда сварной конструкции ив швеллеров усилена угольниками, расположенными вдоль рамы. По полкам швеллеров внутри рамы на колесном ходу перемещается тензометрическая тележка. При такой конструкции колесного хода достигается устойчивость тележки и нет необходимости устанавливать дополнительные пригрузы.

Тензометрическая тележка имеет ходовую и внутреннюю рамы и механизм подъема стойки зуба. Внутреннюю раму навешивают посредством тяг и трех силоизмерителей — двух горизонтальных балочек и одной вертикальной равного сопротивления с тензорезисторами. Касательная составляющая силы рыхления грунта воспринимается через горизонтальную тягу вертикальной балочкой. Для исключения продольного изгиба горизонтальную тягу устанавливают на балочке через трехгранную призму. Вертикальную составляющую силы рыхления через соответствующие тяги воспринимают горизонтальные балочки. Ее определяют расчетом, исходя из условий равновесия системы.

Регулируют глубину рыхления винтовым механизмом подъема-опускания стойки с наконечником или зубом, вращая рукоятку винта с шаровой головкой. Для крепления наконечника в нижней части стойки имеется зубчатый сектор с пальцем, позволяющий осуществлять замену наконечников и регулировать угол рыхления от 30 до 75°. Вместо наконечника на стойке может быть укреплена геометрическая модель зуба или скребок для планировки поверхности грунта перед экспериментом. Тензометрическая тележка перемешается силовым гидроцилиндром. На стенде МГШ-54 предусмотрена установка сменных гидроцилиндров диаметром 0,080 и 0,125 м. Регулирование расхода жидкости при одновременном включении одного или двух насосов позволяет изменить скорость резания в широких пределах. Подъем-опускание и прижатие направляющей рамы к грунту производят двумя гидроцилиндрами, что позволяет использовать массу трактора для обеспечения устойчивости машины во время эксперимента.

Рис. 6. Передвижной стенд МГШ-54

Стационарный стенд горизонтального резания для исследования геометрических моделей рабочих органов землеройных машин создан в КФ НПО «ВНИИСтройдормаш».

Конструкция стенда включает: сварную опорную раму с жестко закрепленными в верхней части двумя направляющими горизонтальными цилиндрическими элементами, вдоль которых на ползунах перемещается динамометрическая головка в виде балочки с тензодатчиками; устройство для закрепления внизу стенда металлической формы с предварительно подготовленным образцом грунта; направляющую шину тяговой цепи и привод. Сменные модели рабочих органов на болтах крепят к динамометрической головке.

Динамометрическая головка перемещается по горизонтальным направляющим элементам с помощью тяговой цепи, имеющей захват на одном из звеньев от электродвигателя через муфту, червячный редуктор и сменные звездочки, заменой которых осуществляют регулирование скорости резания грунта. Перемещение динамометрической головки с моделью рабочего органа и резание грунта производят с использованием захвата, выходящего из контакта с головкой в конце реза. Управление электродвигателем кнопочное с автоматическим отключением в конце хода.

Установку образца грунта размерами 0,45X0,32X0,15 м на опорную раму производят винтовыми зажимами. Между образцом и рамой размещены калиброванные прокладки, меняя толщину которых достигают различную глубину резания. Конструкция стенда позволяет проводить исследование рабочих органов в процессе резания грунта при скоростях до 5 м/с.

Для испытания оборудования и рабочих органов землеройных машин с применением современных методов физического моделирования рабочих процессов в НПО «ВНИИСтройдормаш» разработан стационарный стенд — грунтовый канал МГП-75 с горизонтальной подачей рабочего органа. Стенд позволяет исследовать процесс разработки грунта как в установившихся, так и переходных режимах заглубления-выглубления рабочих органов, характерных для работы рыхлителей и бульдозеров.

Рабочее оборудование стенда состоит из лотка-контейнера, несущей рамы с горизонтальными направляющими, привода, пульта управления, тяговых цепей, датчика перемещения, тензометрической тележки с навесным устройством, поперечной балкой, приводом заглубления, многокомпонентным сило-измерителем и моделью рабочего органа.

Лоток-контейнер выполнен в виде короба сварной конструкции с двойными стенками и двумя съемными крышками. В днище помещаются 36 трубчатых нагревательных элементов (ТЭНов) для разогрева эквивалентного материала с парафиновым связующим, заполняющего вместимость лотка. При разогреве материала для удержания тепла устанавливают крышки. Для этого полости стенок заполняют тензоизолирующим материалом. Лоток жестко смонтирован на несущей раме.

Рис. 7. Стенд для исследований на физических моделях

Несущая рама имеет жесткую пространственную конструкцию из швеллеров, на которой наряду с лотком монтируют узлы привода перемещения тележки.

Тензометрическая тележка перемещается вдоль лотка по двум верхним боковым горизонтальным направляющим. Она служит для монтажа исследуемых рабочих органов и сообщения им поступательного горизонтального и поперечного движений при резании грунта. Тележка имеет сварную раму с двумя вертикальными стойками, к которым шарнирно присоединены верхние и нижние тяги навесного устройства, образующие два параллелограммных механизма. С другой стороны к тягам крепят поперечную балку, на которой с возможностью бокового смещения установлены один — три ползуна с Г-образными многокомпонентными силоиз-мерителями касательной, вертикальной и боковой сил, возникающих при резании. В заданном положении ползуны фиксируют стопорными болтами. Предусмотрено изменение угла рыхления в положениях 30, 45 и 60° поворотом модели зуба рыхлителя относительно верхнего пальца крепления к силоизмерителю.

Глубину резания регулируют посредством привода заглубления в виде винтовой пары, приводимой во вращение или шаговым электродвигателем через муфту или вручную с помощью рукоятки. Для компенсации угловых перемещений при операциях заглубле-ния-выглубления подшипниковую опору винта монтируют в верхней части тележки шарнирно.

Переходные режимы заглубления-выглубления исследуют с использованием шагового электродвигателя, дистанционно управляемого со специального пульта или посредством преобразователя со счетчиком импульсов. При исследовании установившегося процесса рабочий орган располагают в начале реза в специальном приямнике на заданной глубине.

В привод тележки входит силовое оборудование с трансформатором, аппаратурой управления, трансмиссией и др.

Силовое оборудование представляет собой электродвигатель постоянного тока с встроенным генератором и тиристорным преобразователем независимого возбуждения, обеспечивающим стабильнее и плавное регулирование частоты вращения в широком диапазоне 11—2280 об/мин (1:200). Реверс тележки осуществляется путем изменения полярности напряжения. В цепь управления рабочим ходом стенда введено реле времени.

Аппаратура и пульт управления смонтированы в силовом шкафу, в котором установлены рубильник, автоматические выключатели защиты цепи электродвигателя и ТЭНов, ползунковый переключатель скорости и магнитные пускатели. Пульт управления оборудован кнопками пуска и реверса двигателя, задатчиком скорости и сигнальной аппаратурой.

Трансмиссия состоит из цепной передачи, редуктора, соединенного через муфту с ведущим валом, двух тяговых втулочно-роликовых цепей и ведомого вала с винтовым натяжным устройством. В средней части ведущего вала установлен барабан для намотки кабеля управления шаговым двигателем изменения глубины резания. Отключение подачи тензотележки в крайние положения выполняют конечные выключатели, смонтированные на несущей раме.

Для подготовки эквивалентного материала на ширину лотка на поперечной балке устанавливают сменное рабочее оборудование: перемешивающее устройство в виде оси с набором сферических дисков или уплотнительный каток диаметром 203 мм. Перемешивающее устройство устанавливают в двух рабочих положениях под углом ±15° к оси балки и фиксируют на балке стопорами. Уплотнительный каток крепят непосредственно к проушинам си-лоизмерителей.

Подготовка стенда к работе заключается в предварительном перемешивании нагретого песка (наполнителя 95—97%) с жидким парафином (связующим 3—5%) и нагреве смеси до температуры 100—120°С. Температура нагрева смеси регулируется термореле в системе управления ТЭНами. Смесь планируют катком и охлаждают до температуры окружающего воздуха. Подготовленный и охлажденный материал характеризуется числом ударов плотномера ДорНИИ С=204-25 и плотностью 1,7—1,8 т/м3, что эквивалентно мерзлому суглинку влажностью 16—20% при температуре минус 5—10 °С. Перед экспериментом поверхность грунта планируется плоским ножом, смонтированным на кронштейнах крепления тензозвеньев.

Для работы в условиях ограниченного объема морозильной камеры в НПО «ВНИИСтройдормаш» созданы стенды вертикального резания образцов грунта ПГ и МГП-16.

Стенды выполнены конструктивно подобными и состоят из опорной станины с вертикальной рамой, вдоль которой перемещается опорная плита с исследуемыми образцами или формой грунта при выдвижении штока силового гидроцилиндра. В верхней части рамы предусмотрено подвижное приспособление в виде каретки на четырех колесах (для МГП-16) или упор (для ПГ). В рабочее положение их устанавливают с помощью винтовой пары, смонтированной в поперечной траверсе вертикальной рамы стенда. Тен-зоизмерительное звено устанавливают или на упоре, или каретке, или на подвижной плите. Модели рабочих органов монтируют на измерительном звене каретки или упора.

Металлическую форму с подготовленным грунтом крепят болтами на опорной плите пресса, при вертикальном перемещении которой осуществляется разрушение грунта. Глубину резания регулируют смещением формы с образцом относительно опорной плиты. Для разгрузки гидроцилиндра стенда МГП-16 от действия поперечных сил, возникающих при резании, опорную плиту монтируют на штоке гидроцилиндра шарнирно. Поперечные нагрузки через специальные упоры на опорной плите воспринимаются двумя цилиндрическими стержнями, установленными на вертикальных направляющих элементах рамы.

Привод стендов гидравлический с электрическим двигателем переменного тока. Гидропривод имеет регулятор расхода, допускающий регулирование скорости подачи плиты от нулевых до максимальных значений.

Оба стенда (ПГ и МГН-16) универсальны, так как наряду с испытаниями рабочих органов можно определить прочностные характеристики грунтов при одноосном сжатии и растяжении с использованием набора приспособлений. Для измерения сопротивления образца разрушению используют кольцевой упругий элемент с тензорезисторами.

Масса стационарного стенда МГП-16 790 кг. Масса передвижного стенда ПГ 90 кг, что позволяет использовать его в лабораторных и полевых условиях.

Для изучения физико-механических свойств грунтов в массиве используют сейсмоакустические приборы и аппаратуру, позволяющие определить скорость распространения упругих волн в зависимости от прочности грунта. Наиболее полное представление о свойствах грунта дает использование разночастотных модификаций сейсмоакустического метода: сейсмического профильного на поверхности массива (корреляционным методом преломленных волн — КМПВ или методом преломленных волн — МПВ) и ультразвукового для образцов грунта.

При сейсмическом профильном методе используют продольные волны частотой 30—100 Гц на базе измерений в массиве 50—200 м для оценки свойств грунта в объеме 104—107 м3.

При ультразвуковом методе используют продольные волны частотой 20—50 кГц на базе измерения образцов 0,02—0,1 м для оценки свойств грунта в объеме 10-4, м3.

Скорость распространения продольных сейсмических упругих волн в массиве определяют измерением времени А/,(с) их пробега на заданном интервале. Предполагая линейность распространения волн в интервале, вычисляют скорость (м/с) волны v=li/\tt. Изменяя интервал между источником волны и сейсмоприемником, получают годографы скоростей и сейсмологические границы распространения сейсмических волн в слоях грунта разной прочности — при условии залегания более плотных нижних слоев.

Для мерзлых грунтов вследствие более прочных верхних слоев использование сейсмических волн для определения свойств грунта в массиве неприменимо.

Основные характеристики сейсмической аппаратуры

Скорости распространения ультразвуковых продольных волн в образцах определяют по методике ГОСТ 21153.7—75 «Породы горные. Методы определения скоростей распространения продольных и поперечных упругих волн в образцах горных пород».

Ультразвуковые исследования проводят с использованием серийной ультразвуковой аппаратуры типа НПА, УЗП, УКБ и их аналогов. Аппаратура для прямого прозвучивания образцов грунта включает: электронный генератор высокочастотных импульсов, щуп-излучатель, щуп-приемник, усилитель и индикатор (электронно-лучевая трубка). Образец грунта располагают между щупами излучателя и приемника. Высокочастотный генератор периодически выдает электрические импульсы в излучатель в виде пьезоэлектрического датчика, преобразующего электрические импульсы в ультразвуковые, проходящие далее через образец грунта на приемный щуп для преобразования в электрические импульсы, передаваемые через усилитель в индикатор.

Для измерения профиля поперечного сечения борозды при разработке мерзлых и скальных грунтов рыхлителями во ВНИИ-Стройдормаше разработан профиломер. Устройство состоит из опорного элемента, на котором установлен ползун, горизонтально перемещающийся поперек борозды. В сквозном отверстии ползуна установлен вертикальный щуп с копирующим роликом. Регистрацию горизонтальных перемещений ползуна и вертикальных — щупа осуществляют на осциллографе с помощью датчиков линейных перемещений. При обмерах профиля опорный элемент располагают поперек борозды, а профиль копируют перемещением ролика по дну борозды. Реализация вертикальных перемещений щупа и горизонтальных ползуна обрабатывается квантованием на участке ширины борозды. По полученным данным строят копию профиля борозды в заданном масштабе.

Оценку прочностных свойств в массиве проводят плотномером ДорНИИ, температуры грунта и окружающего воздуха — спиртовым термометром, влажности и гранулометрического состава — стандартными методами.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Приборы и оборудование для испытаний рыхлителей"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы