Строй-Техника.ру

Строительные машины и оборудование, справочник

Условия применения

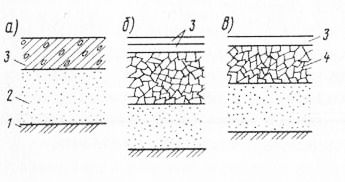

Для работы авто- и электропогрузчиков, колесных и гусеничных погрузчиков на открытых складских площадках требуется покрытие, которое необходимо принимать, как для автомобильных дорог с пониженной интенсивностью движения. Дорожное покрытие проезжей части может устраиваться трех типов по типовым проектам, разработанным СОЮЗДОРПРОЕКТом для автомобильных дорог (рис. 13.1).

Тип I применяется при выдержанном земляном полотне, благоприятных грунтовых и климатических условиях. Трамбованный подстилающий слой выполняется из песка, ракушки, щебня, металлургического шлака, гравийно-песчаной смеси либо грунта, обработанного битумом или цементом. Толщина этого слоя принимается минимальной при песчаных грунтах и до 0,5 м при пыле- ватых и лёссовидных грунтах. Покрытием служит цементобетон- ная плита толщиной 0,18—0,2 м.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Типы II и III рекомендуется применять в любых климатических зонах. Для наиболее распространенных грунтов супеси, суглинки нормального увлажнения — рекомендуемая толщина песчаного подстилающего слоя составляет 0,15—0,2 м. Основание выполняется щебеночным или булыжным для одежд типа II толщиной 0,21—0,38 м и типа III толщиной 0,24—0,29 м. Покрытие должно быть асфальтобетонное (по ГОСТ 9128—59). Для основания применяется щебень из естественных камней и шлак в соответствии с ГОСТ 8267—56 и 3344—63.

Площадки и проезды имеют поперечный уклон, как правило, в обе стороны от осевой линии при усовершенствованных покрытиях 20%о и при гравийном либо щебеночном — 30°/оо- Продольный уклон может быть односторонним или двусторонним в пределах от 4 до 60%.

Автопроезды, соединяющие отдельные складские площадки, при пересечении в одном уровне железными дорогами должны иметь огражденные световой сигнализацией переезды, охраняемые или автоматически закрываемые шлагбаумами при приближении поезда.

В соответствии с Техническими указаниями по проектированию станций и узлов (ТУПС) внутренний радиус закругления автопоездов в плане установлен не менее 15 м и ширина полосы для движения в одну сторону — не менее 4 м. Для работы погрузчиков.

Рис. 13.1. Устройство дорожной одежды: а — тип I; б — тип II; в —тип III; 1 — земляное полотно; 2 — подстилающий слой; 3— покрытие; 4 — основание

Боковые автопогрузчики модели 7806 и аналогичные им, предназначенные для операций с крупнотоннажными контейнерами или грузами массой до 24 т, требуют значительно более мощных покрытий по сравнению с рассмотренными выше. Нагрузки на дорогу от этих машин достигают без учета динамики: во время движения с грузом от четырех задних колес — 28,5 т и при погрузочно-разгрузочных работах от задней выдвижной опоры — 14,8 т. По расчетам доц. Б. Н. Усова (Львовский политехнический институт) работа автопогрузчиков модели 7806 обеспечивается при следующих вариантах покрытия: 1) цементобетон- ное толщиной 0,42 м; 2) железобетонное толщиной 0,3 м с армированием поверху и понизу сетками по 10 стержней диаметром 12 мм на 1 м плиты в продольном и поперечном направлениях. Ориентировочная стоимость покрытий за 1 м без земляных работ и устройства основания соответственно составляет 10 и 7,8 руб. Рекомендуется предварительное уплотнение земляного полотна площадок катками. Основанием покрытия должен служить слой песка толщиной не менее 0,26 м, стабилизированный цементом марки 300 в количестве 7% массы песка.

Как правило, угол наклона стропов к вертикали должен быть 30—45°. При массовых операциях с однородными грузами применяются специализированные захваты.

Необходимо, чтобы центр массы перемещаемого груза находился возможно ближе к вертикальной плоскости, в которой рас- • положена продольная ось погрузчика. Вылет/центра массы груза должен быть не более указанного в табличке на погрузчике для данного груза при применении вилочного /захвата. Если используется погрузчик со стрелой, то крюк на нйй устанавливается предварительно в положение, соответствующее массе груза, обозначенное на стреле. Крюк располагают возл^жно ближе к грузоподъемнику, насколько это позволяют размеры груза.

Захват груза вилами производится при горизонтальном их положении или небольшом наклоне вперед, затем груз поднимают в транспортное положение на 300—400 мм и наклоняют грузоподъемник назад до конца. Введение вил под груз следует выполнять с большой осторожностью, без ударов, медленным перемещением погрузчика вперед.

Максимальная осторожность требуется при укладке груза в штабель или взятии из штабеля погрузчиком с вилами, поднятыми на наибольшую высоту. Для установки груза погрузчик подводят возможно ближе к штабелю, затормаживают стояночным тормозом, поднимают груз с наклоненным назад грузоподъемником несколько выше верха штабеля (на 20—30 мм), медленным ходом вперед перемещают погрузчик почти вплотную к штабелю, затормаживают, устанавливают грузоподъемник вертикально или слегка наклоняют вперед и опускают груз на штабель.

Перемещение автопогрузчиков должно производиться во всех случаях с грузом в транспортном положении с наклоненным назад грузоподъемником. При транспортировке универсальных контейнеров и других громоздких грузов водитель погрузчика практически не имеет переднего обзора. В таких случаях приходится передвигаться задним ходом. В зоне работы погрузчиков, в особенности под грузом, во избежание травматизма и несчастных случаев стропольщиков и других людей не должно быть. Опускание груза автопогрузчиками (электропогрузчиками) производится под действием силы тяжести, поэтому частоту вращения коленчатого вала двигателя уменьшают до минимального. Движение автопогрузчиков с грузом под уклон 4—5° и более следует осуществлять задним ходом.

Автопогрузчики могут выполнять функции погрузочно-разгру- зочных и транспортных машин при сравнительно небольших расстояниях перевозки (до 50—100 м). Перевозки до 0,5—1 км возможно производить эпизодически, если на складе (предприятии) отсутствуют автомобили.

На станциях с контейнерными пунктами для операций с контейнерами массой брутто 3 и 5 т, имеющими среднесуточный объем погрузки 20—24 контейнера (в 3-тонном исчислении), могут применяться в одну смену автопогрузчики 4016 и 4008М.

Цикл работы автопогрузчика с вилочным захватом соответствует приведенному в гл. XI. При замене на погрузчике вилочного захвата стрелой и другими рабочими органами продолжительность операций захватывания и освобождения груза будет иной. Застройка универсальных контейнеров при обслуживании автопогрузчика одним стрбполыциком занимает 30—40 с (с учетом времени, необходимого, чтобы подняться на контейнер и спуститься с него), отстропка — 20—30 с. На выполнение этих же операций с разнородными ящичными грузами затрачивается по 2—3 мин (иногда по 5—6 мин).

В технико-экономических . расчетах стоимость погрузчиков принимается по прейскурантам с увеличением в среднем на 10% с учетом издержек на доставку с завода-поставщика, обкатку и подготовку машины к вводу в эксплуатацию. В расчетах отчисления на полное восстановление и капитальный ремонт учитываются по нормам Госплана СССР в следующих размерах:

При погрузке универсальными автопогрузчиками грузоподъемностью 3 и 5 т с вилочными захватами и крановыми стрелами различных тяжеловесных грузов, проката черных металлов и металлоизделий на железнодорожные платформы, в полувагоны и на автомобили (прицепы, полуприцепы), а также при выгрузке с них применяются утвержденные Государственным комитетом Совета Министров СССР по вопросам труда и заработной платы нормы, приводимые в табл. 13.1. В соответствии с нормами в состав работы входят: застрогжа груза, перемещение и укладка его на место автопогрузчиком, отстропка. Предусматривается обслуживание автопогрузчика, помимо водителя, двумя стропольщиками на операциях с контейнерами и тремя на операциях с другими грузами.

Нормы выработки и времени для перемещения различных лесоматериалов 3- и 5-тонными автопогрузчиками на территории склада или предприятия (стройплощадки) в зависимости от расстояния даны в табл. 13 2. Автопогрузчик обслуживается водителем и двумя строполыциками.

Применение портальных автопогрузчиков-контейнеровозов

и боковых автопогрузчиков на операциях с крупнотоннажными контейнерами и длинномерными грузами

Автопогрузчики портальные и боковые находят применение в морских и речных портах и на промышленных предприятиях, принимающих и отправляющих крупнотоннажные контейнеры типоразмеров УУК-10, УУК-20, УУК-30 номинальной массой брутто 10,16; 20,32 и 30,48 т. Отечественные автопогрузчики 7806 и 7801 оснащены специальными устройствами для захватывания контейнеров УУК-20 за их верхние фитинги (рис. 13.2), встроенные по углам в контейнер. Рабочие элементы захватного устройства при опускании его на контейнер входят в верхние отверстия фитингов. После приведения в действие водителем соответствующего механизма эти элементы поворачиваются на 90° вокруг своих вертикальных осей и заплечики их заходят под края верхних стенок фитингов. Захватное устройство фиксируется в рабочем положении, после чего возможно перемещение контейнера.

В портах автопогрузчики доставляют контейнеры к причалу от места разгрузки с железнодорожных платформ, с которых они снимаются и устанавливаются на складскую площадку козловыми кранами. В связи с тем что судно-контейнеровоз перевозит значительно больше контейнеров, чем контейнерный поезд, в портах могут быть открытые склады для промежуточного хранения контейнеров, прибывающих по воде и отправляемых водой. В этих случаях контейнеры, выгруженные кранами, штабелируются автопогрузчиками в два яруса на резервных складах. Схема склада, находящегося в порту рядом с прирельсовой контейнерной площадкой и обслуживаемого портальным автопогрузчиком — контейнеровозом, показана на рис. 13.3.

На промышленных предприятиях и крупных распределительных базах, имеющих подъездные пути, находят применение боковые автопогрузчики, которыми производят погрузку крупнотоннажных контейнеров на железнодорожные платформы и выгрузку с них. Доставка контейнеров на склады и в производственные помещения и из них к железнодорожному пути может производиться этими же погрузчиками, что исключает дополнительную потребность в транспортных и погрузочно-разгрузочных машинах.

На боковых автопогрузчиках типа 7806 установлен захват, позволяющий за 30 с осуществить наводку на контейнер и захватывание его.

Цикл работы погрузчика с таким захватом состоит из следующих операций:

1) подход автопогрузчика к контейнеру с точностью расположения по длине ±0,2 м;

2) опускание выдвижных опор погрузчика;

3) поперечное перемещение грузоподъемника вцеред с одновременным опусканием захвата до крыши (с зазором 50—100 мм) контейнера;

4) поворот захвата в горизонтальной плоскости для обеспечения параллельности с контейнером;

5) точная наводка на контейнер продольным перемещением захвата;

6) выравнивание захвата относительно контейнера (изменение поперечного наклона); / <

7) точная наводка захвата на контейнер поперечным перемещением грузоподъемника;

8) опускание захвата на контейнер;

9) поворот запорных кулачков захвата на 90° вокруг их вертикальных осей;

10) подъем контейнера на 1,75—1,8 м;

11) перемещение грузоподъемника с контейнером назад;

12) опускание контейнера на грузовые площадки;

13) подъем выдвижных опор;

14) перемещение контейнера к месту его установки;

15) опускание выдвижных опор;

16) подъем контейнера на 0,05—0,1 м;

17) поперечное перемещение контейнера с расположением над железнодорожной платформой или автополуприцепом;

18) выравнивание положения контейнера над платформой (полуприцепом) продольным и поперечным перемещением захвата, поворотом его в горизонтальной и вертикальной плоскостях;

19) опускание контейнера на место;

20) освобождение контейнера;

21) подъем захвата на 0,1—0,15 м;

22) поперечное перемещение грузоподъемника назад;

23) подъем выдвижных опор;

24) порожнее перемещение автопогрузчика к очередному контейнеру.

Рис. 13.2. Захватывание контейнера за фитинги:

а — угловой фитинг; б — ввод захватного элемента 1 в полость фитинга в — захватный элемент в рабочем положении

Рис. 13.3. Схема применения портального автопогрузчика-контейнеровоза в порту:

1 — причальный контейнерный перегружатель; 2 — портальный автопогрузчик-контейнеровоз; 3 — козловой кран; 4 — железнодорожные пути

При применении боковых автопогрузчиков контейнеры располагаются параллельно проездам. Зазоры между контейнерами в продольных рядах могут быть минимальными. Зазоры между торцовыми стенками смежно стоящих контейнеров должны быть около 200 мм с целью свободного доступа направляющих козырьков рамы захвата во время его опускания на контейнер. Ширина проезда должна быть не менее 5 м.

Если применяются портальные автопогрузчики-контейнеровозы, то в целях сокращения ширины проездов контейнеры размещают под углом 30° к проездам. Это обеспечивает возможность выборочного вывоза со склада любого контейнера. В тех случаях когда выборки контейнеров не требуется, в частности при их комплектовании для погрузки на суда-контейнеровозы, контейнеры располагаются массивом в два яруса. Для обеспечения возможности работы портального автопогрузчика 7801 между продольными рядами контейнеров необходимо оставлять свободные полосы шириной 1,6 м. В местах, предусмотренных для поворота этих погрузчиков, наружный радиус закругления проезда должен быть не менее Юм, а ширина проезда — 8 м. Строения, столбы и прочие неподвижные предметы необходимо располагать на расстоянии не ближе 1,5 м от обеих бровок проездов. Ширина проезжей части при одностороннем движении должна составлять не менее 5 м.

Цикл работы портального автопогрузчика-контейнеровоза отличается от приведенного выше в основном отсутствием операций опускания-подъема выдвижных опор и поперечного перемещения грузоподъемника. Контейнерный захват портальных автопогрузчиков 7801, как и боковых 7806, имеет возможность перемещаться в продольном и поперечном направлениях и поворачиваться на небольшой угол в горизонтальной плоскости. Это позволяет водителю «наезжать» погрузчиком на контейнер с грубым ориентированием захвата, находящегося в среднем положении. После остановки погрузчика производится точная наводка захвата на контейнер. Суммарные затраты времени на наводку захвата и захватывание контейнера у портального автопогрузчика несколько меньше, чем у бокового. Однако площадь складов при размещении контейнеров массивами и обслуживании их портальными автопогрузчиками больше приблизительно на 30%.

Вследствие более’ высокой конструктивной скорости боковых погрузчиков при одинаковых перемещениях продолжительность цикла у них меньше, чем у портальных автопогрузчиков.

При складской переработке длинномерных грузов целесообразно применение боковых автопогрузчиков моделей 4063К, 4065, 4070 и 7806 с вилочными захватами или крановой стрелой. Эти погрузчики могут транспортировать грузы со складов непосредственно на заготовительные участки производственных цехов без привлечения дополнительных транспортных и погрузочно-разгрузочных средств. Разгрузку железнодорожных платформ и полувагонов возможно также осуществлять рассматриваемыми погрузчиками.

По сравнению с универсальными боковые автопогрузчики грузоподъемностью 10 т позволяют уменьшить ширину проездов с 10 до 4 м.

Целесообразно, чтобы грузы хранились в складах сформированными в пакеты с применением несущих стропов многократного применения, имеющих проушины или другие строповочные приспособления, обеспечивающие подъем пакетов.

Работа с навалочными грузами

Ковшовые погрузчики применяют на погрузочно-разгрузочных работах с мелкофракционными сыпучими (песок, торф, щебень), кусковыми средней крупности (уголь, камень, брикеты размерами до 100—150 мм) и комовыми материалами (земля, глина). Их используют для складских работ — очистка габаритов железнодорожных путей, освобождение площадок у разгрузочных эстакад при уборке снега, мусора, подаче материалов на строительных объектах и при ремонте зданий, дорог, трамвайных путей, водопровода, кабельных сетей и прочих коммуникаций.

Универсальные автопогрузчики грузоподъемностью 3,2 и 5 т оснащаются ковшами ПР16-3,2 и ПР16-5Д Ковш устанавливается на унифицированной каретке грузоподъемника и крепится к ней шарнирно в трех точках задней стенки: внизу на двух кронштейнах и вверху к головке штока гидроцилиндра, служащего для поворота ковша. Гидроцилиндр своим основанием закрепляется шарнирно на каретке. При монтаже шлангов, соединяющих цилиндр с гидросистемой автопогрузчика, необходимо обеспечить, чтобы они не были скручены, а также не допустить попадания пыли и грязи в отверстия шлангов, штуцеров цилиндра и трубопроводов. При опущенной каретке ведущие к ней шланги должны быть одинаково и несильно натянуты.

Ковш заполняется напорным действием движущегося вперед автопогрузчика. Не рекомендуется работать на кусковых грузах крупностью более 50—60 мм, так как это приводит к повышенному износу трансмиссии механизма передвижения и шин.

В начале смены проверяется работоспособность механизма поворота ковша. Для этого порожний ковш поднимают на 1,5—2 м над поверхностью площадки и 3—4 раза поворачивают из одного крайнего положения в другое. При минусовой температуре окружающего воздуха это необходимо также и с целью прогрева масла, поступающего в гидроцилиндр ковша.

Для забора груза автопогрузчик останавливают на расстоянии 3—4 м до штабеля, наклоняют грузоподъемник вперед и поворачивают ковш днищем параллельно поверхности площадки. Для этого рекомендуется поднять ковш так, чтобы его днище находилось на уровне глаз водителя. Затем ковш выравнивают и опускают почти до площадки. Автопогрузчик разгоняют на первой передаче и перед началом врезания передней кромки ковша в штабель выключают сцепление. В дальнейшем врезание ковша происходит под действием силы инерции поступательно движущегося погрузчика. Разгонять машину с расстояния более чем 4 м и на более высокой передаче недопустимо, так как это вызывает усиленный износ переднего моста и шин и может приводить к повреждениям автопогрузчика.

После забора груза напорным действием и остановки погрузчика поворачивают ковш на себя, наклоняют грузоподъемник назад, поднимают ковш на 300—400 мм и отъезжают от штабеля задним ходом.

Через 50—60 мин интенсивной работы, особенно в летнее время, рекомендуется на 10 мин остановить автопогрузчик, выключив двигатель, чтобы он охладился. Во время перерыва протереть подвижные детали гидроцилиндра ковша и места соединения гибких шлангов со штуцерами цилиндра и трубопроводами.

Автопогрузчики с ковшами нельзя применять для работы со слежавшимися, смерзшимися или спрессованными грузами, а также для экскавации грунтов. Следует избегать ударов ковшом о препятствия, имеющиеся на площадке или скрытые в массе груза. Буксование ведущих колес при врезании ковша в штабель недопустимо. Изложенные выше условия неправильной эксплуатации являются часто причинами повреждений ведущих мостов погрузчиков, выхода из строя дисков сцепления и пневмошин.

Бульдозерно-грейферный ковш ПР 17-3,2 (5,0) обеспечивает более спокойный режим зачерпывания и снижает износ ведущего моста, сцепления и шин автопогрузчика.

Бульдозерно-грейферными ковшами производят погрузку кусковых грузов большей крупности — до 100 мм. Заполнение ковша происходит в большей части за счет поворота вниз верхней челюсти. Зачерпывание груза производится в два этапа. Вначале автопогрузчик с отклоненным назад грузоподъемником и поднятой верхней челюстью ковша движется с разгона с выключенным сцеплением к штабелю и подгребает груз у его подошвы нижней, бульдозерной челюстью. Затем верхняя челюсть поворачивается и замыкается с нижней. При разгрузке грузоподъемник наклоняют вперед и раскрывают ковш поворотом верхней челюсти.

Тракторными и пневмоколесными одноковшовыми погрузчиками обычно производится погрузка в автомобили навалочных грузов, выгруженных на повышенных путях. У тракторных лопат с задней разгрузкой ковш заполняется грузом под действием напорного усилия, создаваемого движущейся вперед машиной. В отличие от этого большинством современных одноковшовых фронтальных и полуповоротных погрузчиков зачерпывание производится вначале как автопогрузчиками — с наклоненным под углом около 5° к горизонту днищем ковша. После того как ковш достаточно внедрится в штабель, его поворачивают «на себя» приблизительно на 45°. При этом происходит зачерпывание основной части груза, после чего ковш поднимают.

В процессе эксплуатации, в особенности гусеничных погрузчиков, следует стремиться работать с поступательными перемещениями, прибегая к поворотам только для смены рабочей позиции по мере выработки штабеля. Целесообразно работать вдоль штабеля, тогда количество поворотов погрузчика будет наименьшим.

Многоковшовые элеваторные пневмоколесные погрузчики применяют при погрузке в автомобили угля и других кусковых грузов крупностью до 100 мм. Погрузчик располагается параллельно железнодорожному пути, на котором производилась разгрузка вагонов.

Элеваторные разгрузчики С-492, передвигающиеся по специальной рельсовой колее, применяются при значительных объемах выгрузки угля, щебня, песка — около 100 тыс. т в год и выше. Продолжительность разгрузки без вспомогательных операций: четырехосной платформы 7—8 мин, четырехосного полувагона 10—12 мин. Затраты времени на перемещение разгрузчика от одного вагона к другому, включая операции подъема и опускания рамы с элеваторами и подгребающими шнеками, составляют 1— 1,5 мин.

Из штабеля, образованного отвальным конвейером разгрузчика, производится погрузка в автомобили или другие средства тракторными одноковшовыми погрузчиками либо экскаваторами. Возможна также подача материала в производственные помещения конвейером, установленным в подштабельном тоннеле.

Эксплуатационная производительность автопогрузчиков с ковшом, одноковшовых и многоковшовых погрузчиков подсчитывается с учетом затрат времени на выполнение дополнительных операций (заправка машины, перестановка на другие рабочие позиции, ожидание подхода автомобилей и т. д.) аналогично тому, как это приведено для авто- и электропогрузчиков, применяемых в закрытых помещениях.

—-

Для обеспечения работы погрузчиков различных типов открытые складские площадки должны иметь покрытие, аналогичное принимаемому для автомобильных дорог с пониженной интенсивностью движения. Покрытие может устраиваться трех типов по типовым проектам, выполненным Союздорпроектом для автомобильных дорог.

Тип I применяется при выдержанном земляном полотне, благоприятных грунтовых и климатических условиях. Трамбованный подстилающий слой выполняется из песка, ракушки, щебня, металлургического шлака, гравийно-песчаной смеси либо грунта, обработанного битумом или цементным раствором. Толщина этого слоя принимается минимальной при песчаных грунтах и до 0,5 м при пылеватых и лёссовых грунтах. Покрытием служит цементобетонная плита толщиной 0,18—0,2 м.

Типы II и III рекомендуется применять в любых климатических зонах. Для наиболее распространенных грунтов (супеси, суглинки нормального увлажнения) толщина песчаного подстилающего слоя 0,15—0,2 м. Основание выполняется щебеночным или булыжным для одежд типа II толщиной 0,21—0,38 м и типа III толщиной 0,24—0,29 м. Покрытие должно быть асфальтобетонное. Для основания применяются щебень из естественных камней и шлак.

Площадки и проезды имеют поперечный уклон, как правило, в обе стороны от осевой линии при усовершенствованных покрытиях 0,002 и при гравийном либо щебеночном 0,003. Продольный уклон может быть одно- или двусторонним и в пределах 0,004—0,006.

Автопроезды, соединяющий отдельные складские площадки, при пересечении в одном уровне железнодорожными путями должны иметь ограждение световой сигнализацией переезды, охраняемые или автомата-поезда. Освещение переездов в темное время суток предусматривается по соответствующим нормам МПС. Внутренний радиус закругления автопроездов в плане следует принимать не менее 15 м и ширину полосы для движения в одну сторону не менее 4 м. Для обеспечения работы погрузчиков предусматривается освещенность площадок навалочных и тарно-штучных грузов не менее 10 лк и контейнерных площадок не менее 15 лк. Рекомендуется использование влаго- и пылезащитных светильников СКЗЛ и СПЗЛ с люминесцентными источниками света ЛЛ.

Рис. 12.1. Устройство дорожной одежды:

а – тип I; б – тип II; в – тип III; 1 -земляное полотно; 2 — подстилающий слой; 3 – покрытие; 4 – основание ческие закрываемые шлагбаумами при приближении

Боковые автопогрузчики 7806 и аналогичные им при операциях с крупнотоннажными контейнерами или с грузами массой до 24 т создают значительные нагрузки на покрытие площадок: во время движения с грузом от четырех задних колес без учета динамики 280 кН и при погрузочно-разгрузочных работах от задней выдвижной опоры 145 кН. Для работы таких автопогрузчиков необходимо цементо бе тонное покрытие толщиной 0,42 м или железобетонное толщиной 0,3 м с армированием поверху и понизу сетками по 10 стержней диаметром 12 мм на 1 м плиты в продольном и поперечном направлениях. Ориентировочная стоимость покрытий соответственно 10 и 7,8 руб/м2. Рекомендуется уплотнение земляного полотна площадок катками. Основанием покрытия должен служить слой песка толщиной не менее 0,26 м, стабилизированный цементом марки 300 в количестве 7% массы песка.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Применение погрузчиков на открытых складах"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы