Строй-Техника.ру

Строительные машины и оборудование, справочник

Разборка. Агрегаты, подлежащие полному ремонту, разбирают в последовательности, определенной технологическими картами. В процессе разборки некоторые детали нельзя обезличивать, а сборочные единицы, которые хорошо поддаются промывке в сборе и дефектации по зазору в соединении, надо разбирать частично. Не допускается обезличивание корпусов насоса и регулятора, кулачкового и приводного валов, шестерен привода насоса и регулятора, установочного фланца с наружными кольцами шарикоподшипников и кулачкового вала с внутренними кольцами этих же подшипников, корпуса подкачивающего насоса, стержней толкателей и других деталей.

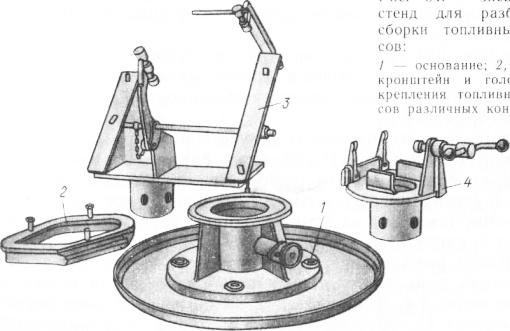

Стенд состоит из основания, прикрепляемого болтами к верстаку, и подвижных сменных головок для закрепления и разборки различных насосов. Топливный насос сначала разбирают на сборочные единицы, а затем с помощью универсальных двух- или трехлапчатых и специальных съемников сборочные единицы, требующие ремонта, разбирают на детали.

Топливоподкачивающий насос и регулятор в сборе разбирают полностью только в том случае, если их основные детали и соединения требуют восстановления.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Очистка деталей. Крупные детали: корпуса топливного насоса, регулятора, фильтров грубой и тонкой очистки и другие очищают в общей моечной установке, если она имеется на предприятии, горячими растворами препаратов типа МС и др. Чтобы не раскомплектовать необходимые детали одного насоса, их метят, связывают проволокой или укладывают в отдельные корзины. В этих же моечных установках очищают новые крупные детали, то есть проводят расконсервацию.

Рис. 1. Специальный стенд для разборки и сборки топливных насосов:

1 — основание; 2, 3 и 4 — кронштейн и головки для крепления топливных насосов различных конструкций.

Мелкие детали, прецизионные нераскомплектованные пары (распылители, нагнетательные клапаны, плунжерные пары) и подшипники очищают в ультразвуковых установках или в специальных ваннах керосином. Перед промывкой керосином прецизионные пары укладывают в ванну с ацетоном или неэтилированным бензином и выдерживают от 2 до 12 ч. Размягченный нагар в каналах деталей очищают специальными чистиками, изготовленными из меди, латуни или дерева. Во время мойки деталей и прецизионных пар в керосине нельзя пользоваться хлопчатобумажными тряпками (концами), так как волокна могут попасть в топливопроводные каналы. Труднодоступные места деталей промывают щетками и ершами. Прецизионные пары после очистки промывают дизельным топливом и укладывают в тару без их раскомплектовки.

Дефектация деталей. Все детали топливной аппаратуры, кроме прецизионных пар, дефектуют так же, как и детали двигателей или других агрегатов: внешним осмотром, измерением износа, обнаружением трещин и т. п.

Износ прецизионных деталей оценивается тысячными долями миллиметра (микрометрами), и измерить его весьма трудно. Поэтому износ в прецизионных парах определяют на специальных приборах относительным способом по потере гидравлической плотности, то есть утечке жидкости под определенным давлением. Утечка жидкости зависит не только от имеющихся зазоров в деталях, но и от температуры и вязкости жидкости. Поэтому проверку ведут при постоянной температуре 20 + 2°С и определенной вязкости жидкости. Плунжерные пары проверяют на дизельном топливе или смеси двух весовых частей зимнего дизельного масла и одной части зимнего дизельного топлива. Распылители и нагнетательные клапаны проверяют на зимнем дизельном топливе вязкостью 3,5 + 0,1 • 10 м2/с (3,5 + 0,1 сСт).

Каждую прецизионную пару проверяют не менее 3 раз. Пары, годные к дальнейшей работе, укладывают комплектно в одну тару, а негодные — в другую.

Прецизионные детали, имеющие на рабочих поверхностях грубые риски, трещины, сколы и другие механические повреждения, а также следы перегрева (цвета побежалости) или коррозии, подлежат выбраковке.

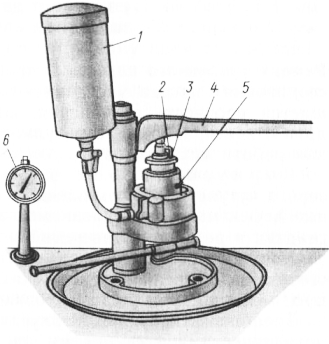

Гидравлическую плотность плунжерной пары определяют на приборе КИ-3369 или КИ-759 по времени, за которое топливо просочится сквозь зазор между плунжером и гильзой. Гильзу устанавливают в гнездо головки прибора и заполняют ее топливом (смесью) из бачка прибора. Затем вставляют в гильзу плунжер, нагружают его рычагом прибора и включают секундомер. Когда рычаг начнет быстро падать, секундомер выключают. Плунжерная пара имеет допускаемый износ, если время падения равно не менее 3 с. В новой или восстановленной паре оно находится в пределах 45…90 с на смеси и 30…60 с на дизельном топливе.

Рис. 2. Прибор КИ-759 для проверки плунжерных пар:

1 — бачок; 2 — плунжер; 3 — гильза; 4_рычаг; 5 — головка; 6 — секундомер.

Гидравлическую плотность нагнетательных клапанов проверяют на приборе КИ-1086 по разгрузочному пояску и запорному конусу.

Для определения гидравлической плотности клапана по разгрузочному пояску специальным устройством поднимают запертый в корпусе клапан на 0,2 мм над седлом. Накачивают топливо в систему до давления 0,2 МПа и секундомером замеряют время падения давления до 0,1 МПа. Если это время составляет не менее 2 с, нагнетательный клапан считается годным.

Гидравлическую плотность распылителей проверяют на приборах КИ-562, КИ-15706, КИ-15703 или КИ-ЗЗЗЗА по запорному конусу и зазору между корпусом и цилиндрической частью иглы распылителя. Для этого собирают форсунку и закрепляют ее на приборе. Регулируют форсунку на повышенное давление начала впрыска (для штифтовых форсунок не менее 25 МПа), рычагом прибора создают давление в форсунке, несколько превышающее нормальное давление впрыска, и, не производя впрыска, осматривают форсунку. Подтекание топлива или потение сопла указывает на плохую герметичность запорного конуса. Одновременно по продолжительности падения давления в форсунке проверяют зазор между корпусом и цилиндрической частью иглы распылителя. Рычагом прибора создают в форсунке давление, соответствующее техническим требованиям (для форсунок автотракторых двигателей 10 МПа), включают секундомер и отмечают время снижения давления на 2 МПа (до 18 МПа). Для большинства форсунок оно Должно быть не менее 5 с.

Изношенные плунжерные пары, распылители, зазор которых между корпусом и цилиндрической частью иглы больше допустимого, а также нагнетательные клапаны с недопускаемым износом по разгрузочному пояску выбраковывают или отправляют в специализированные цехи для восстановления.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Разборка агрегатов и очистка деталей дизельной топливной аппаратуры"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы