Строй-Техника.ру

Строительные машины и оборудование, справочник

При разборке рекомендуется применять торцовые ключи, а при сборке, кроме того, необходимо иметь динамометрический ключ с набором головок на 14, 15, 17 и 19 мм.

Необходимо помнить, что крышки коренных подшипников и блок цилиндров, а также шатуны и крышки шатунов обрабатываются на заводе-изготовителе совместно и поэтому не могут быть обезличены при любом виде ремонта двигателя. Не допускается также обезличивание комплектов шатунов в сборе и поршней одного двигателя, так как они подобраны по массе. При выбраковке одного из них новый обязательно должен быть подобран так, чтобы разность в массе шатунов одного комплекта не превышала 8 г. Коленчатый вал, маховик и сцепление в сборе подвергают на заводах-изготовителях балансировке в отдельности с высокой точностью, что обеспечивает их полную взаимозаменяемость и позволяет производить обезличенный ремонт и сборку. При текущем ремонте сопряженные детали не обезличивают, что сохраняет-приработку трущихся поверхностей и существенно продлевает срок службы двигателя до капитального ремонта. Чтобы не перепутать детали, поршни, гильзы цилиндров, коромысла клапанов, клапаны, наконечники стержней клапанов, тарелки пружин клапанов и сухарики клапанов должны быть помечены порядковым номером. Шатуны с крышками помечают соответствующими порядковыми номерами цилиндров на заводе-изготовителе.

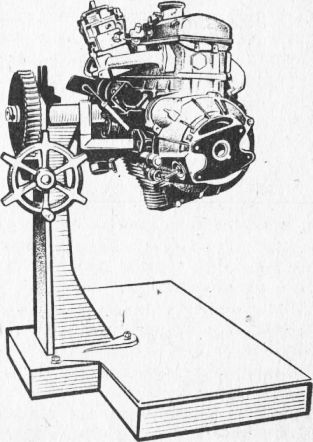

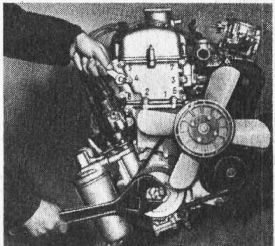

Во время капитального ремонта восстанавливают зазоры и натяги во всех ответственных соединениях и обезличивают детали, за исключением упомянутых выше. Перед разборкой двигатель должен быть тщательно вымыт снаружи керосином, горячей водой или раствором кальцинированной соды. Разбирать двигатель можно на монтажном стенде или в крайнем случае на низком верстаке.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

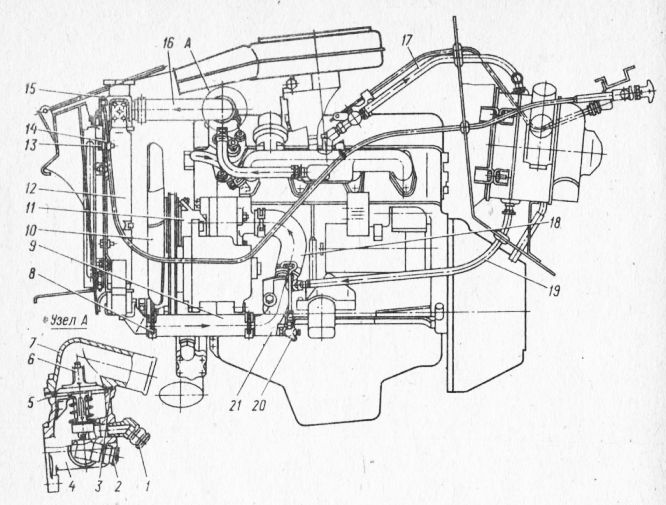

Рис. 1. Двигатель на монтажном стенде

Разборка узлов и деталей, расположенных снаружи двигателя.

Последовательность операций при разборке узлов и деталей должна быть следующая:

— отвернуть гайки с болтов крепления генератора и снять его и ремень вентилятора;

— отвернуть гайки и снять кронштейны передней подвески силового агрегата;

— поставить вместо левого кронштейна подвески агрегата специальный монтажный кронштейн и укрепить его гайками на трех шпильках-блока;

— установить силовой агрегат с монтажным кронштейном на стенд;

— снять болты и коробку передач;

— отвернуть гайки шпилек крепления картера сцепления и стартера и снять стартер;

— отвернуть гайки шпилек крепления картера сцепления и снять картер сцепления;

— отвернуть гайки крепления карбюратора к впускному трубопроводу;

- отъединить от карбюратора топливопровод и трубку вакуум-регулятора и снять карбюратор;

— отъединить, шланги, соединяющие гнездо термостата с впускным трубопроводом и с подводящим патрубком водяного насоса;

— отвернуть гайки шпилек крепления гнезда термостата к головке цилиндров и снять гнездо термостата;

— отвернуть гайки болтов крепления водяного насоса и снять его и подводящий патрубок водяного насоса в сборе, отвернув болт крепления патрубка;

— расшплинтовать и отвернуть специальные гайки шпилек крепления топливного насоса и снять его;

— отвернуть гайки шпилек крепления впускного трубопровода и снять его;

- отвернуть гайки шпилек крепления выпускного трубопровода и снять его и привод сливного краника блока цилиндров;

- снять наконечники проводов высокого напряжения со свечами зажигания;

— отвернуть гайку шпильки крепления распределителя зажигания и снять его, отвернуть гайки крепления корпуса полнопоточного масляного фильтра и снять его.

Снятие и установка головки цилиндров. Головку цилиндров снимают при текущем ремонте для притирки или замены клапанов, очистки камеры сгорания от нагара, замены прокладки головки цилиндров, очистки и промывки рубашки охлаждения блока цилиндров и в случае полной разборки двигателя.

Последовательность разборочных операций при снятии головки цилиндров с двигателя, не снятого с автомобиля, следующая:

— открыть краник отопителя на впускном трубопроводе, краник на блоке цилиндров и на подводящем патрубке водяного насоса и слить охлаждающую жидкость из системы охлаждения;

— снять с отрицательного штыря аккумулятора наконечник провода на массу;

— снять воздушный фильтр и шланг вентиляции картера;

— отъединить: от рычагов карбюратора тягу привода дросселя и трос привода воздушной заслонки;

— отводящий шланг радиатора от крышки гнезда термостата;

— провод от датчика температуры охлаждающей жидкости, находящегося в гнезде термостата;

— топливопровод, идущий из бака к топливному насосу;

— шланг, идущий от отопителя к кранику на впускном трубопроводе, и трос управления краником;

- от угольника гнезда термостата шланг, идущий к подводящему патрубку водяного насоса;

- трубку вакуум-регулятора от карбюратора;

— отвернуть три гайки шпилек крепления приемной трубы глушителя к выпускному трубопроводу и одну гайку болта крепления приемной трубы к кронштейну двигателя;

— отвернуть гайки крепления крышки головки цилиндров и снять крышку и провода высокого напряжения, идущие от распределителя зажигания к свечам зажигания;

— повернуть по часовой стрелке коленчатый вал до положения в. м. т. после хода сжатия для поршня первого цилиндра.

Примечание. Такое положение коленчатого вала должно быть сохранено и при обратном монтаже головки на блок цилиндра; отвернуть болты крепления верхней крышки звездочек привода газораспределения и снять крышку; отвернуть болты крепления ведомой звездочки привода газораспределения и снять звездочку совместно с цепью с конца распределительного вала; звездочку совместно с цепью связать проволокой во избежание соскакивания цепи с зубьев звездочки; отвернуть гайки шпилек крепления головки цилиндров и снять ее с блока цилиндров; снять прокладку головки цилиндров.

При снятой головке цилиндров проворачивать коленчатый вал нельзя, так как за счет трения колец -о зеркало гильзы цилиндров могут подняться и под упорный нижний торец гильз попадет накипь, остающаяся в рубашке охлаждения блока цилиндров после выпуска охлаждающей жидкости, что и приведет к нарушению уплотнения гильз по торцам. Во избежание попадания накипи под нижний торец необходимо после снятия головки цилиндров закрепить гильзы специальной планкой.

Коленчатый вал, установленный в положение поршня первого цилиндра в мертвой точке после хода сжатия, не сдвигают с места для возможности правильного монтажа головки цилиндров.

После проверки и замены поврежденных и изношенных деталей установку и крепление головки цилиндров на блок выполняют в обратной последовательности.

При этом необходимо:

— тщательно осмотреть уплотнительную прокладку головки цилиндров и пробковую прокладку под крышку головки цилиндров. Поврежденные или сильно обжатые прокладки заменить новыми;

— при замене старой прокладки головки цилиндров новой последнюю для предохранения от пригорания к плоскостям головки и блока цилиндров необходимо протереть порошковым графитом с обеих сторон;

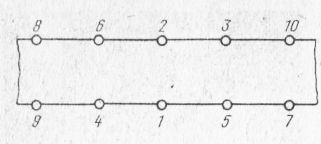

— для равномерного обжатия по всей поверхности прокладки и предупреждения опасных деформаций блока цилиндров гайки шпилек крепления головки цилиндров затягивать в последовательности, указанной на рис. 7;

— окончательно затянуть гайки шпилек крепления головки цилиндров с помощью динамометрического ключа с головкой размером 19 мм. Момент затяжки 9,0—10,0 кгс-м.

При снятии головки цилиндров с двигателя, уже демонтированного с автомобиля, необходимо отвернуть: гайки шпилек крепления крышки головки цилиндров и снять крышку и провода высокого напряжения, идущие от распределителя зажигания; болты крепления верхней крышки звездочек привода газораспределения и снять крышку; болты крепления ведомой звездочки привода газораспределения и снять звездочку совместно с цепью с конца распределительного вала; гайки шпилек крепления головки цилиндров и снять ее с блока цилиндров. Снять прокладку головки цилиндров.

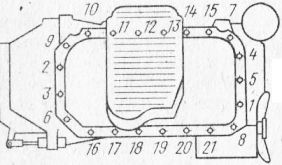

Снятие и установка поддона картера. Поддон картера снимать при ремонте кривошипно-шатунного механизма или при общей разборке двигателя. При этом: вынуть указатель масла в картере из трубки, завернутой в нижнюю часть блока цилиндров; отвернуть винты и гайки крепления поддона картера к блоку цилиндров и снять картер, стараясь не повредить пробковую прокладку.

При установке на место поддона картера необходимо проверить состояние пробковой прокладки и при ее повреждении заменить на новую. Последовательность затяжки винтов указана на рис. 3.

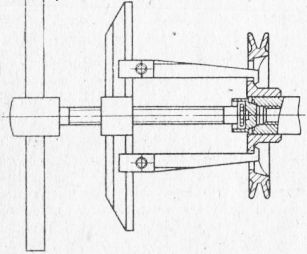

Снятие и установка нижней крышки звездочек привода газораспределения. Нижнюю крышку звездочек привода газораспределения снимают при ремонте или замене коленчатого вала, цепи газораспределения и замене самоподжимного сальника уплотнения переднего конца коленчатого вала. Последовательность операций при этом следующая: отвернуть гайку шпильки крепления и вынуть привод распределителя зажигания; отконтрить замочную шайбу и отвернуть храповик коленчатого вала; снять шкив коленчатого вала с помощью специального съемника. Выполнив перечисленные операции, отвернуть гайки и болты крепления и снять нижнюю крышку привода звездочек газораспределения.

Рис. 2. Последовательность затяжки гаек шпилек крепления головки цилиндров

Рис. 3. Последовательность затяжки винтов крепления масляного картера

Рис. 4. Демонтаж шкива коленчатого вала с помощью съемника

Рис. 5. Установка крышки заднего сальника с помощью оправки

Установку нижней крышки звездочек привода газораспределения необходимо вести в обратной последовательности, при этом обязательно следует установить и крепить нижнюю крышку раньше верхней.

Снятие и установка крышки заднего сальника. Крышку заднего сальника коленчатого вала снимают при ремонте или замене коленчатого вала и замене самоподжимного сальника вследствие течи.

При этом необходимо: отконтрить замочные пластины, отвернуть болты крепления маховика и снять его; отвернуть гайки шпилек крепления и снять крышку заднего сальника.

На блок цилиндров крышку устанавливают в обратной последовательности, учитывая при этом следующее:

крышку устанавливать надо, лишь заменив сальник на новый, так как старый сальник, сдвинутый с места, может привести к течи; перед установкой крышки в сборе с сальником на блок цилиндров необходимо смазать внутреннюю поверхность сальника маслом для двигателя; крышку следует устанавливать с помощью специальной оправки.

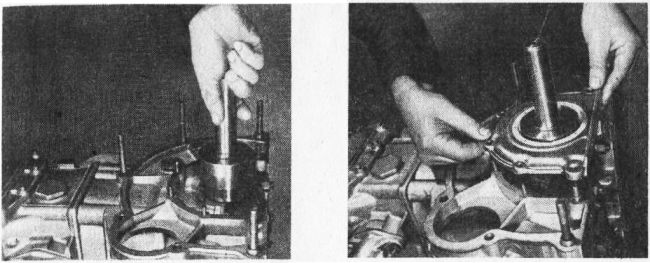

Снятие и установка гильз цилиндров с поршнями и шатунами в сборе. Гильзы цилиндров с поршнями и шатунами в сборе снимаются в следующей последовательности: отвернуть гайки болтов шатуна и снять крышку шатуна с вкладышем; вытолкнуть легким ударом с помощью оправки из расточки блока цилиндров гильзу с поршнем и шатуном и вынуть весь комплект из блока цилиндров.

Примечание. При замене дефектных и изношенных гильз цилиндров новыми или отремонтированными гильзами положение последних в блоке цилиндров не ориентируется. В остальных случаях прежде чем вынуть гильзы из блока цилиндров, необходимо замаркировать их порядковым номером (счет вести от цепного привода газораспределения), а также зафиксировать их положение в блоке цилиндров, чтобы при сборке обеспечить их установку в прежнем положении; пометить на днище поршня, на шатуне и крышке порядковый номер цилиндра.

Рис. 6. Определение величины верхнего торца гильзы цилиндра над верхней плоскостью блока цилиндров

Остальные гильзы с поршнями и шатунами вынимаются из блока цилиндров аналогично. Установку их производят в обратной последовательности.

При этом необходимо:

— тщательно смыть растворителем или ацетоном нитрокраску с опорных торцов и поверхностей расточек под гильзы в блоке цилиндров, а также с нижних опорных торцов и поверхностей центрирующих поясков гильз;

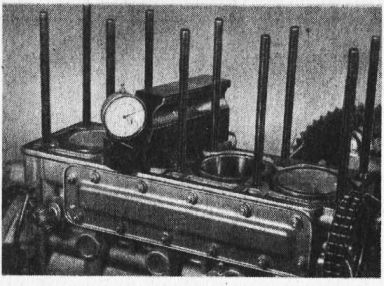

— вставить в блок цилиндров гильзы с прокладками, но без поршней, и проверить величину выступании торца гильзы над верхней плоскостью блока цилиндров. Величина выступания должна быть в пределах 0,025—0,120 мм, но при условии, что для одного двигателя разница в величине выступания гильз между собой не должна быть более 0,07 мм.

— перед установкой в гильзу поршня с кольцами и шатуном в сборе смазать маслом для двигателя поршневые кольца, юбку поршня и поршневой палец;

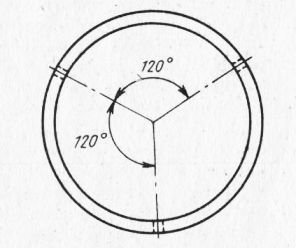

— развернуть поршневые кольца в канавках поршня так, чтобы замки соседних колец отстояли друг от друга на 120°;

— перед тем как вставить поршень с кольцами в гильзу цилиндра, сжать кольца специальной обжимкой и проследить, чтобы они не сместились и не нарушилось взаимное расположение замков; повернуть коленчатый вал так, чтобы шатунная шейка установилась в н. м. т.;

— проверить, правильно ли установлены вкладыши в шатуне и в его крышке, смазать их маслом для двигателя;

— перед установкой гильзы с поршнем в сборе и с шатуном в блок цилиндров нижний опорный торец, центрирующий бурт на длине 15 мм от торца, и прокладка гильзы должны быть смазаны маслостойкой нитрокраской;

— вставить гильзу цилиндра в расточку блока цилиндров, протолкнуть поршень в глубь гильзы и собрать шатунный подшипник на шейке коленчатого вала. При установке гильзы в блок цилиндров обратить внимание на то, чтобы стрелка, выбитая на днище поршня, выступы на теле шатуна и на крышке были обращены в сторону цепной передачи привода газораспределения, а бей поршневых пальцев смещены в правую сторону двигателя. Гайки шатунных болтов затягивать равномерно. Окончательную затяжку гаек производить динамометрическим ключом (момент затяжки 5,0—6,5 кгс-м). Проверить, легко ли проворачивается коленчатый вал в подшипниках, предварительно укрепив гильзы от продольного смещения специальными зажимами.

Рис. 7. Взаимное расположение замков поршневых колец перед установкой поршня в гильзу

Рис. 8. Взаимное положение поршня и шатуна

Внимание! Удаление или установку поршня с кольцами и шатуном в сборе из гильзы или в гильзу производить обязательно только со стороны нижнего центрирующего пояска гильзы цилиндра, избегая протаскивания большой головки шатуна с болтами через гильзу цилиндра, так как повернувшийся, болт шатуна может своей головкой повредить зеркало цилиндра.

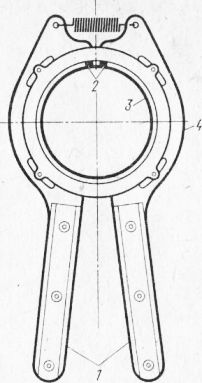

Снятие и установка поршневых колец. Поршневые кольца следует снимать и надевать на поршень только с помощью специального съемника.

Выступы съемника входят в зазор замка поршневого кольца и при нажатии на рукоятки разводят кольцо. Разжимаясь, колбйо упирается рабочей поверхностью в упоры захватов и поэтому остается круглым. Разжатое кольцо легко снимается и легко устанавливается в канавку поршня.

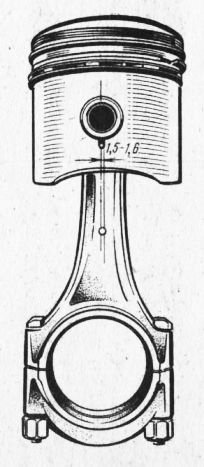

Разборка и сборка поршня с шатуном. Разборку поршня с шатуном производят в следующей последовательности: вынуть стопорные кольца, удерживающие поршневой палец в бобышках, поддевая каждое из них тонкой отверткой; нагреть поршень, погружая его на 2—3 мин в сосуд с водой, температура которой около +55 °С; выпрессовать поршневой палец из поршня и втулки головки шатуна ударом молотка через латунную оправку.

Рис. 9. Съемник поршневых колец

Шатун с поршнем собирают в обратной последовательности. При этом необходимо обратить внимание на следующее:

— в случае замены одного из шатунов он должен быть ‘подобран по массе и размеру отверстия под поршневой палец;

— разница в массе самого тяжелого и самого легкого шатана в комплекте, устанавливаемом на двигатель, не должна превышать 8 г. Принадлежность шатуна к определенной группе (по массе) маркируют краской или рисками на приливе его крышки;

— зазор между поршневым пальцем и втулкой головки шатуна, принадлежащих одной и той же размерной группе (имеющих одинаковую цветовую маркировку), проверяют на ощупь. Поршневой палец должен плотно входить в отверстие втулки под давлением большого пальца. В пределах данной размерной группы деталей посадка поршневого пальца во втулке головки шатуна осуществляется с зазором 0,0045—0,0095 мм;

— проверку состояния поршней и шатунов и замену их деталями ремонтных размеров;

— при сборке поршня с шатуном и поршневым пальцем обязательно проверить, совпадают ли отмеченные ранее номера цилиндров на поршне и шатуне и направление стрелки, выбитой на днище поршня, с выступами на теле шатуна и на его крышке.

Снятие и установка коленчатого вала. Коленчатый вал из блока цилиндров демонтируют из двигателя, с которого предварительно сняты головка цилиндров, поддон картера, верхняя и нижняя крышки звездочек привода газораспределения, цепь привода газораспределения, крышка заднего сальника и гильзы с поршнями и шатунами. Последовательность операций при этом следующая: отвернуть гайки шпилек крепления крышек всех коренных подшипников и снять крышки вместе с вкладышами и упорными кольцами средней крышки; вынуть коленчатый вал и вкладыши из блока цилиндров.

Рис. 10. Расположение поршневых колец в канавках поршня:

1 — поршень; 2 — верхнее компрессионное кольцо; 3 — нижнее компрессионное кольцо; 4 — маслосъемное кольцо

Укладывают коленчатый вал в блок цилиндров в обратной последовательности, для чего:

— перед укладкой вала в постели блока цилиндров уложить вкладыши, смазав рабочие поверхности маслом для двигателя. Наружная сторона вкладышей и поверхности постелей должны быть сухими;

— уложить вал и установить на. места крышки с вкладышами, которые тоже должны быть смазаны маслом для двигателя. При установке крышек необходимо строго соблюдать порядок их расположения (номер выбит на площадке каждой крышки). Счет номеров крышек вести от переднего торца блока цилиндров, куда и должны быть направлены острые части площадок;

— при установке средней крышки на блок цилиндров необходимо в торцовые проточки установить опорные кольца, смазанные маслом для двигателя;

— затянуть гайки шпилек крепления крышек коренных подшипников, пользуясь динамометрическим ключом с головкой размером 19 мм. Момент затяжки — 11,0—12,0 кгс-м;

— проверить, легко ли проворачивается коленчатый вал в коренных подшипниках.

Рис. 11. Демонтаж ведомой звездочки привода газораспределения сноска распределительного вала

Рис. 12. Положение распределительного вала на головке цилиндров перед монтажом ее на блок цилиндров

Рис. 13. Затяжка стопорного болта натяжного устройства цепного привода газораспределения

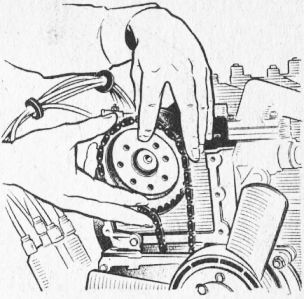

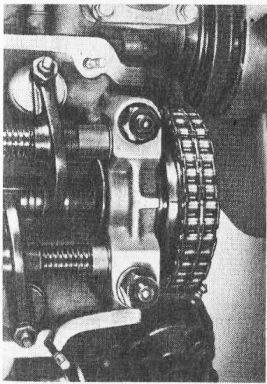

Снятие и установка звездочек и цепи привода газораспределения. Цепной привод газораспределения снимают с двигателя, с которого предварительно уже сняты крышка головки цилиндров, верхняя и нижняя крышки звездочек привода газораспределения.

Последовательность операций разборки должна быть следующая:

— отвернуть болты крепления ведомой звездочки привода газораспределения, сдвинуть ее вместе с цепью с центрирующей части носка распределительного вала и снять совместно с цепью, отжав от цепи звездочку натяжного устройства.

Примечание. При ремонте всего двигателя и коленчатого вала демонтаж не производится.

Для установки цепи привода газораспределения на двигатель необходимо:

— повернуть коленчатый вал так, чтобы поршень первого цилиндра находился в положении в. м. т.;

— на головке блока цилиндров, подсобранной с клапанами и распределительным валом, установить вал так, чтобы риска на его фланце совпала с серединой прилива на передней опоре головки цилиндров;

— установить головку блока цилиндров на блок цилиндров, затянув все гайки крепежных шпилек. Во избежание Повреждения клапанов категорически запрещается проворачивать распределительный или коленчатый вал без установленной цепи;

— надеть цепь привода газораспределения на ведущую звездочку, расположенную на носке коленчатого вала, и на ведомую звездочку, не насаженную на носок распределительного вала;

— прокатить ведомую звездочку по цепи так, чтобы можно было надеть ее на конец распределительного вала, а ведущая ветвь цепи при этом была бы натянута. При необходимости для осуществления такого положения цепи допускается повертывание распределительного вала от установленного положения в ту или другую сторону на 2—3°, но тогда риски на фланце распределительного вала не должны выходить за пределы прилива на передней опоре вала;

— подсобрать верхнюю крышку звездочек привода газораспределения в сборе с плунжером, пружиной и прижимной планкой и законтрить стопорным болтом. Выступание плунжера из цилиндра крышки недопустимо;

— установить нижнюю крышку звездочек привода газораспределения на передний торец блока цилиндров и затянуть крепежные гайки и болты;

— установить верхнюю крышку звездочек привода газораспределения на торец головки цилиндров и затянуть крепежные болты. Поддерживая цепь в натянутом состоянии путем нажима отверткой на рычаг натяжной звездочки, отпустить стопорный болт натяжного устройства не более чем на пол-оборота;

— провернуть по часовой стрелке коленчатый вал на два-три оборота с отпущенным стопорным болтом крепления плунжера натяжного устройства (для выбора всех зазоров в приводе распределительного вала), завернуть стопорный болт до упора. Вращение коленчатого вала против часовой стрелки категорически запрещается.

Снятие и установка верхней крышки звездочек привода газораспределения. Верхняя крышка звездочек привода газораспределения демонтируется с двигателя при снятии головки цилиндров, при разборке привода газораспределения и полной разборке двигателя перед капитальным ремонтом.

Последовательность разборки должна быть следующая: отвернуть гайки шпилек крепления и снять крышку головки цилиндров и ее прокладку; отвернуть болты крепления верхней крышки звездочек привода газораспределения и снять ее.

Монтаж верхней крышки звездочек привода газораспределения производить в обратной последовательности до установки крышки головки цилиндров, при этом необходимо: окончательно затянуть все крепежные детали к блоку на нижней крышке, предварительно подтянув верхнюю крышку к головке цилиндров; затянуть болты, крепящие верхнюю крышку звездочек привода газораспределения к нижней и окончательно притянуть верхнюю крышку к головке цилиндров.

Снятие и установка привода распределителя зажигания. Для демонтажа привода распределителя зажигания необходимо: снять распределитель зажигания, предварительно отвернув гайку крепления пластины распределителя; отвернуть гайку шпильки крепления корпуса привода распределителя (с левой стороны) и вынуть привод.

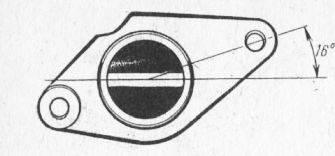

Монтаж привбда распределителя нужно производить в следующей последовательности: вращать коленчатый вал по часовой стрелке (смотря спереди) до положения, когда первая риска на шкиве коленчатого вала при конце такта сжатия в первом цилиндре совпадет с острием указателя, расположенного на нижней крышке звездочек привода газораспределения; повернуть валик привода распределителя зажигания так, чтобы паз, с которым сцепляется муфта распределителя, был расположен под углом к прямой, соединяющей центр отверстий для шпилек крепления; вставить привод распределителя в расточку в нижней крышке звездочек привода газораспределения. Ведомая шестерня войдет в зацепление с ведущей шестерней на коленчатом валу, при этом валик привода повернется и паз привода станет в положение, близкое к параллельному оси двигателя.

При. необходимости прокладка над фланцем распределителя должна быть заменена на новую.

Разборка осей коромысел клапанов. Перед демонтажем клапанов из головки цилиндров необходимо снять с головки коромысла и оси коромысел. Последовательность разборки: пометить номерами все коромысла и распорные втулки с тем, чтобы при сборке установить их на старые места; ударом по оправке из бронзы или дюралюминия выбить оси коромысел из отверстий на головке цилиндров и снять коромысла, распорные втулки и пружины.

Собирают оси коромысел с коромыслами в обратной последовательности.

Снятие и установка клапанов. Клапаны снимают после того, как головка цилиндров снята с двигателя.

Последовательность операций разборки головки цилиндров:

— зажать головку цилиндров в тисках; отвернуть винты крепления упорного фланца распределительного вала и снять фланец; вывернуть регулировочные винты коромысел так, чтобы сферические концы были утоплены в резьбовых отверстиях, и снять наконечники стержней клапанов;

— с помощью оправки выбить оси коромысел из отверстий в головке цилиндров, и снять коромысла, пружины осей и распорные втулки;

— вынуть шток привода топливного насоса и распределительный вал из подшипников в головке цилиндроц;

— пометить на торце головки каждого клапана порядковый номер каждого цилиндра;

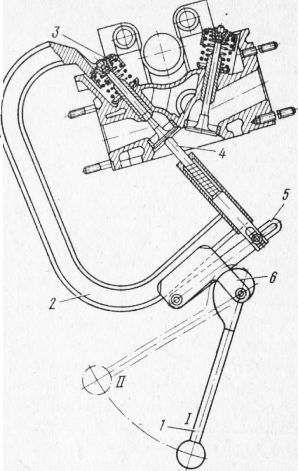

— с помощью специального съемника сжать пружины клапана, подлежащего разборке. Для этого скобу съемника установить относительно головки цилиндров так, чтобы кольцевой упор находился поверх тарелки пружин данного клапана, а шток 4 упирался в торец головки клапана. При повороте рычага из положения I в положение II кулачок нажимает на планку, которая перемещает скобу и тем самым сжимает обе пружины клапана;

— когда пружины сжаты, снять сухари со стержня клапана. Ослабляя нажим на рычаг съемника, освободить пружины клапана. После этого снять съемник и демонтировать пружины, тарелку клапана и защитный колпак клапана, а затем вынуть клапан из направляющей втулки. Подобным образом демонтируют и остальные клапаны.

Устанавливают клапаны в обратной последовательности. После монтажа, тарелок пружин и сжатия самих пружин с помощью специального съемника на нижнюю проточку стержней клапана должна быть надета обязательно новая уплотнительная резиновая шайба и только после этого могут устанавливаться сухари клапана.

Рис. 15. Положение паза валика привода распределителя зажигания перед постановкой его на двигатель

Снятие и установка масляного насоса. Масляный насос двигателя «Москвич-412» не имеет специального корпуса. Шестерни насоса работают непосредственно в расточке в теле нижней крышки звездочек привода газораспределения. Поэтому для разборки насоса достаточно отвернуть болты крепления крышки масляного насоса, снять ее, и шестерни могут быть вынуты из расточки. После разборки шестерни должны быть тщательно вымыты в керосине и вытерты. Перед установкой шестерен в крышку необходимо проверить зазор между диаметром ‘расточки в крышке звездочете привода газораспределения и наружным диаметром шестерен. Одновременно должен быть проверен осевой

зазор по высоте шестерен, который регулируют подбором толщины прокладки между крышкой масляного насоса и плоскостью нижней крышки звездочек привода газораспределения.

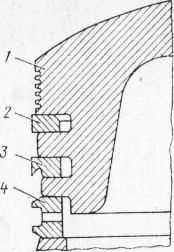

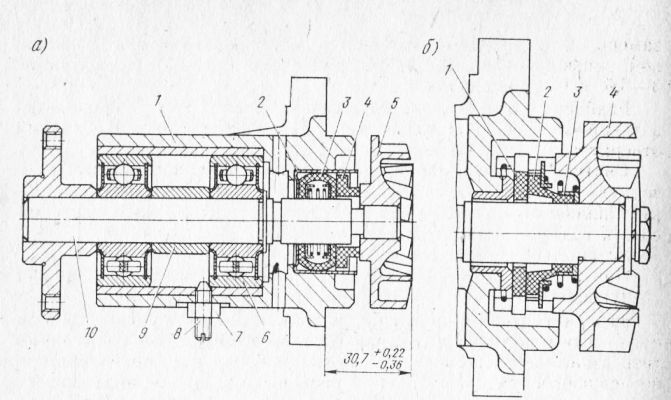

Снятие, разборка, проверка и сборка водяного насоса. Валик водяного насоса (рис. 21) вращается в двух шариковых подшипниках, имеющих специальное уплотнение с обеих сторон, которое обеспечивает удержание смазки на время работы насоса до капитального ремонта двигателя. Специальная смазка закладывается в подшипники при сборке их на заводе-изготовителе, и никаких дополнительных смазок в процессе эксплуатации не требуется. В корпусе насоса валик уплотняется самоподжимным сальником, состоящим из шайбы свинцово-графитовой композиции (марка НАМИ ГС-ТАФ) и резиновой уплотнительной манжеты и пружины. Для предохранения шариковых подшипников от попадания в них воды, случайно просочившейся через уплотнения валика, в нижней части корпуса предусмотрено сливное отверстие. Появление течи жидкости из сливного отверстия в процессе эксплуатации двигателя указывает на неисправность уплотнения. В этом случае необходима разборка водяного насоса. Устранение течи путем закрытия сливного отверстия не допускается во избежание порчи подшипников, из-за вымывания их смазки. Разбирать водяной насос следует и в случае износа шариковых подшипников для их замены.

Рис. 16. Съемник пружин клапанов

Рис. 17. Водяной насос:

а — выпуска до 1975 г; 1 — корпус насоса; 2 — корпус сальника; 3 — манжета сальника; 4 — корпус шайбы в сборе; 5 — крыльчатка; 6 — подшипник; 7 — гайка; 8 — стопорный винт; 9 — распорная втулка; 10 — валик б — выпуска после 1975 г (измененная ча<5ть конструкции) 1 — шайба; 2 — манжета; 3 — корпус сальника; 4 — крыльчатка

При демонтаже водяного насоса необходимо: слить жидкость из системы охлаждения; ослабить гайки болтов крепления генератора к кронштейну; отвернуть болт крепления лапы генератора к регулировочной планке; подвинуть генератор к блоку цилиндров и снять ремень вентилятора; снять вентилятор со ступицы; отвернуть гайки болтов крепления насоса к нижней крышке звездочек привода газораспределения и снять насос.

При установке водяного насоса (в обратной последовательности) нужно проверить состояние бумажной прокладки между торцом фланца насоса и плоскостью опорной площадки на нижней крышке звездочек привода газораспределения. Поврежденную прокладку заменить новой. После установки насоса и вентилятора регулируют натяжение ремня.

Разбирают водяной насос в следующей последовательности: спрессовать с конца валика водяного насоса крыльчатку с помощью съемника; отвернуть гайку зажимного винта шарикового подшипника и вывернуть винт; упереть передний торец водяного насоса в специальную шайбу с отверстием, через которое проходили бы шариковые подшипники, и ударом молотка по оправе, упертой в задний конец валика, выбить валик с шариковыми подшипниками из корпуса (эту операцию, если есть возможность, выполнять на ручном прессе); спрессовать шариковые подшипники валика (только в случае большого люфта).

Собирают водяной насос в обратной последовательности. Если шариковые подшипники устанавливают обратно в насос без замены, то необходимо каждый подшипник заполнить специальной смазкой марки ЛД-31М (МРТУ 38-1-115—65) в количестве 3—3,5 г на подшипник.

Разборка водяного насоса выпуска после 1975 г. проводится в такой же последовательности, но предварительно необходимо отвернуть болт крепления крыльчатки.

Снятие, разборка, сборка и установка топливного насоса. Развернуть хомутики и снять топливные трубки с угольника и трубку топливного насоса, отвернуть гайки крепления топливного насоса к головке цилиндров и снять насос и прокладки.

Установка производится в обратной последовательности.

При разборке топливного насоса последовательность операций следующая:

— вывернуть винты крепления и снять крышку головки топливного насоса и головку топливного насоса. Перед снятием пометить взаимное расположение головки и корпуса с тем, чтобы при последующей сборке сохранить прежнее положение подводящего и отводящего топливных шлангов;

— нажать на тягу и наклонить ее в сторону фланца, вывести конец из зацепления с рычагом и вынуть диафрагму из корпуса;

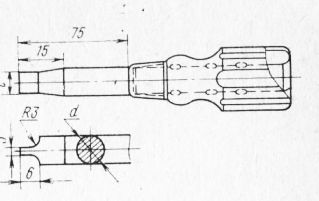

— выпрессовать оправкой ось рычага и вынуть рычаг из корпуса; выпрессовать из головки с помощью оправки клапаны топливного насоса; проверить диафрагму в сборе с тягой; при необходимости затянуть гайку тяги; осмотром установить, нет ли повреждений на листах диафрагмы;

— при обнаружении дефектов заменить диафрагму в сборе или отдельные листы;

— проверить на клапане, его пластине и обойме, нет ли повреждений, могущих нарушить работу клапана; при обнаружении каких-либо дефектов заменить поврежденные детали на новые; проверить упругость пружины клапана (усилие пружины, сжатой до высоты 5,5 мм, должно быть 15±2 г);

— проверить состояние уплотнителя тяги диафрагмы и при необходимости заменить уплотнитель.

После разборки насоса все детали должны быть тщательно промыты в бензине, особенно тщательно — сетка и головка насоса, где скапливаются отстой топлива.

Собирают насос в следующей последовательности:

— поставить «рычаг ручной подкачки так, чтобы плоская лыска на оси находилась в горизонтальном положении;

— вставить в гнездо корпуса пружину рычага привода насоса, сам рычаг и распорные шайбы и запрессовать ось;

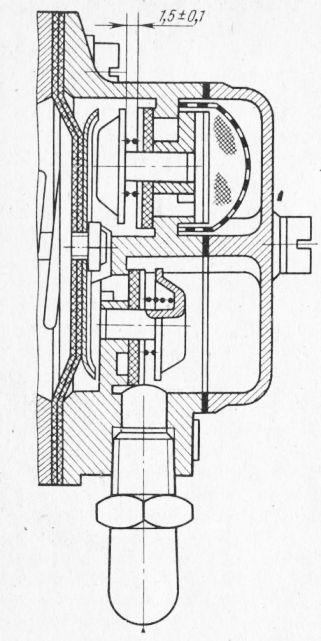

— собрать на хвостовиках обойм клапанов все детали и запрессовать обоймы в тело головки корпуса, выдержав при этом размер 1,5±0,1 мм;

— вставить диафрагму в сборе с тягой в корпус насоса и завести конец тяги в вилку рычага;

- установить головку насоса на корпус, совместив сделанные при разборке метки, и наживить все шесть винтов на один-два витка;

— нажать большим пальцем правой руки на рычаг привода с тем, чтобы опустить диафрагму в крайнее нижнее положение;

— завернуть два противоположных винта до отказа и отпустить рычаг привода;

- равномерно (крест-накрест) затянуть остальные винты;

— установить сетчатый фильтр на головку насоса и привернуть двумя винтами крышку головки;

— при необходимости заменить резиновую прокладку головки.

Одним из способов проверки исправности работы топливного насоса является следующий. К приемному штуцеру головки насоса подсоединяют трубку (имеющую внутренний диаметр 4 мм), второй конец которой погружают в сосуд с топливом. Затем вручную, нажимая на рычаг, приводят в действие диафрагму. При таком испытании подача топлива на высоту 850 мм должна начаться не позже чем после 20 полных качаний рычага привода насоса.

Проверить работу насоса можно и на специальной установке, позволяющей воздействовать на рычаг привода насоса специальным эксцентриком. На такой установке должны быть точно соблюдены размеры эксцентрика и его расположение относительно рычага привода насоса в соответствии с монтажом его на двигателе.

При испытании на специальной установке при всасывании топлива по трубке с внутренним диаметром 4 мм на * высоту 850 мм и при частоте вращения валика привода с эксцентриком 120 об/мин подача топлива должна начаться не позже чем через 10 с после пуска насоса.

При испытании насос должен создавать давление в пределах 225—275 мм рт. ст. и разрежение не менее 300 мм рт. ст. После прекращений работы насоса давление и разрежение по контрольным приборам должны сохраняться в течение 10 с. Производительность насоса при 1800 об/мин валика привода должна быть не менее 40 л/ч.

Если насос не удовлетворяет приведенным требованиям, его подвергают разборке, тщательному осмотру и в случае необходимости повторному ремонту.

Рис. 18. Клапан топливного насоса

Перед установкой на двигатель отремонтированного и испытанного насоса и креплением его к головке цилиндров нужно проверить состояние картонных прокладок под фланцем корпуса насоса и под теплоизоляционной прокладкой. Поврежденные прокладки заменяют новыми.

Окончательную затяжку специальных (длинных) гаек на шпильках крепления корпуса насоса к головке цилиндров нужно делать на двигателе, прогретом до нормальной эксплуатационной температуры.

В первое время эксплуатации двигателя с отремонтированным топливным насосом рекомендуется периодически подтягивать (крест-накрест) винты крепления головки насоса к его корпусу.

Снятие, разборка, сборка, проверка и установка карбюратора. Карбюратор К-126Н — двухкамерный, вертикальный, с последовательным включением камер и падающим потоком. В воздушных каналах обеих камер имеется по два. диффузора (большой и малый).

Первичная камера карбюратора, дроссельная заслонка которой непосредственно связана с приводом от педали управления, обеспечивает работу двигателя при всех положениях дроссельной заслонки, от минимальной устойчивой частоты вращения холостого хода до нагрузки, близкой к полной. При открытии (близком к полному) дроссельной заслонки первичной камеры открывается дроссельная заслонка второй камеры. Работа двигателя при полном открытии дроссельной заслонки в первичной камере (полная нагрузка) обеспечивается совместной работой обеих камер карбюратора.

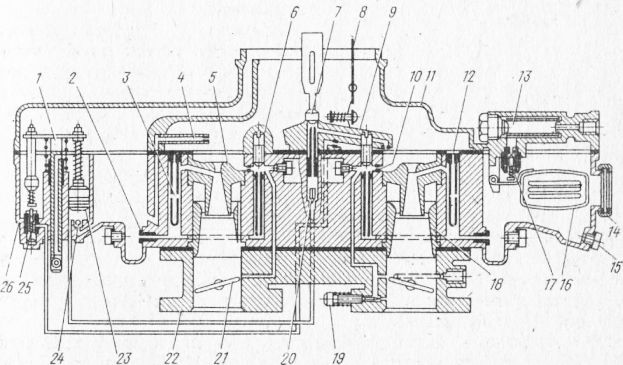

Рис. 19. Схема карбюратора К-126Н:

1 — привод ускорительного насоса; 2 — топливный жиклер; 3 — эмульсионная трубка; 4 — распылитель эконостата; 5 — малый диффузор; 6 — жиклер топливной системы холостого хода; 7 — топливоприводящий винт; 8 — воздушная заслонка; 9 — распылитель экономайзера и ускорительного насоса; 10 — воздушный жиклер системы холостого хола; 11 _ крышка топливной камеры; 12 — главный воздушный жиклер; 13 — сетка фильтра; 14 — смотровой люк; 15 — сливная прдбка; 16 — поплавок; 17 — клапан пода-чи топлива; 18 — большой диффузор; 19 — винт холостого хода; 20 — нагнетательный клапан; 21 — дроссельная заслонка; 22 — смесительная камера; 23 — ускорительный на-сос; 24 — обратный клапан; 25 — клапан экономайзера; 26 — корпус поплавковой камеры

Демонтаж карбюратора К-126Н производится в следующем порядке:

— ослабить хомут трубки вентиляции поддона картера; отвернуть винт с барашком;

— снять воздушный фильтр и уплотнитель-ную прокладку с шайбой с горловины;

— отъединить от карбюратора топливопровод, трубку вакуумного регулятора опережения зажигания, валик управления дроссельной заслонкой и трос управления воздушной заслонкой; отвернуть гайки, крепящие карбюратор на шпильках фланца впускной трубы, и снять карбюратор.

Устанавливают карбюратор в обратной последовательности. При этом следует обратить внимание на чистоту поверхности фланца карбюратора и целостность бумажных прокладок, укладываемых на термоизоляционную прокладку и под нее. Поврежденные прокладки следует заменить.

После установки карбюратора необходимо проверить:

— регулировку привода управления дроссельной заслонкой карбюратора и при необходимости отрегулировать его;

— работу двигателя (в прогретом состоянии) на режиме минимальной устойчивой частоты вращения холостого хода, и, если нужно, отрегулировать карбюратор так, чтобы двигатель устойчиво работал при выключенном сцеплении.

При разборке карбюратора для вывертывания топливных жиклеров главных дозирующих систем и воздушных жиклеров систем холостого хода во избежание порчи резьбы каналов и шлиц жиклеров следует применять специальные отвертки. Последовательность операций при разборке:

— отвернуть пробку сетчатого фильтра и вынуть фильтр;

- отъединить тягу, связывающую рычаги на осях воздушной заслонки и дросселя, для чего вынуть шплинт из верхнего отогнутого конца тяги; отвернуть винты крепления верхней и средней частей карбюратора; снять верхнюю часть и уплотняющую прокладку;

— вынуть ось поплавка и снять его;

— вынуть игольчатый клапан вместе с демпфирующей пружиной;

— вывернуть корпус игольчатого клапана, топливные жиклеры холостого хода, пробки, закрывающие каналы воздушных жиклеров холостого хода, и жиклеры, а также воздушные жиклеры главных дозирующих систем, пробки колодцев эмульсионных трубок и вынуть эмульсионные трубки;

— вывернуть пробки, открывающие доступ к главным топливным жиклерам, и жиклеры;

— отвернуть топливопроводящий винт и винт крепления корпуса распылителей ускорительного насоса и дополнительной системы, снять корпус распылителей и уплотнительную прокладку;

— осторожно переворачивая корпус карбюратора, удалить из канала цагнеТательный клапан ускорительного насоса;

— отвернуть винты крепления нижней части карбюратора к средней. Отделить нижнюю часть, одновременно нажимая на планку

— привода ускорительного насоса, и вынуть серьгу, связывающую рычаг оси дроссельной заслонки со штоком привода ускорительного насоса;

— вынуть шток привода ускорительного насоса вместе с планкой и поршнем и снять возвратную пружину штока. Вынуть из колодца ускорительного насоса предохранительное кольцо впускного клапана и, переворачивая корпус поплавковой камеры, вынуть впускной клапан; вывернуть клапан дополнительной системы;

— вывернуть из смесительной камеры карбюратора регулировочный винт системы холостого хода;

— отогнуть край замочной шайбы на оси дроссельной заслонки и отвернуть гайку крепления вилки привода дроссельной заслонки;

— снять с оси вилку и промежуточный рычаг; вывернуть винты крепления крышки кулисного механизма привода дроссельной заслонки вторичной камеры и снять крышку.

Рис. 20. Отвертки для жиклеров карбюратора К-126Н

В случае крайней необходимости (например, при замене возвратных пружин дросселей) ось дроссельной заслонки демонтируют, для чего: отвернуть гайку крепления рычага привода ускорительного насоса на оси дросселя, снять шайбу и рычаг; вывернуть винты крепления дроссельной заслонки на оси, снять ее и вынуть из корпуса смесительных камер ось с пружиной. Ось дроссельной заслонки вторичной камеры демонтируется аналогичным образом.

Последующая установка дроссельных заслонок с осями производится в обратной последовательности. После их установки и крепления винты необходимо раскернить.

Все разобранные детали карбюратора должны быть тщательно промыты в бензине. При наличии обильных смолистых отложений на деталях допускается промывка их ацетоном или растворителем для нитрокрасок.

Совершенно недопустимо пользоваться для чистки жиклеров проволокой хотя бы и мягкой. При таком способе чистки неизбежно нарушается калибровка жиклеров. Следствием этого будет ухудшение тяговых качеств автомобиля и повышение эксплуатационного расхода топлива.

Промытые детали и каналы карбюратора должны быть затем продуты.

Собирают карбюратор в обратной последовательности. При этом необходимо: осмотреть уплотнительные прокладки, устанавливаемые между верхней, средней и нижней частями карбюратора. Поврежденные прокладки заменить новыми; проверить герметичность клапана дополнительной системы и легко ли он перемещается в направляющей седла, а также легко ли перемещается в цилиндре поршень ускорительного насоса; проверить при полностью открытой дроссельной заслонке зазор между регулировочными гайками (штока привода клапана дополнительной системы и штока поршня ускорительного насоса) и планкой привода. На штоке поршня ускорительного насоса этот зазор должен быть 1 мм, на штоке привода клапана — 15 мм.

При установке больших диффузоров, топливных и воздушных жиклеров как главных дозирующих систем, так и систем холостого хода в обеих камерах карбюратора следует строго руководствоваться техническими данными карбюратора; при завертывании пробок, закрывающих каналы карбюратора (спускной и др.), обратить внимание на наличие и качество их фибровых прокладок. Поврежденные прокладки заменить; проверить герметичность игольчатого клапана подачи топлива и убедиться в том, что при отсутствии нагрузки демпфирующая пружина игольчатого клапана 3 выступает над торцом стержня на 0,7—1,3 мм; перед установкой в крышку поплавковой камеры проверить поплавок на герметичность. При необходимости пайки поплавка, принимать соответствующие меры предосторожности во избежание взрыва паров топлива. После пайки массу поплавка выдержать в пределах 13,3±0,7 г.

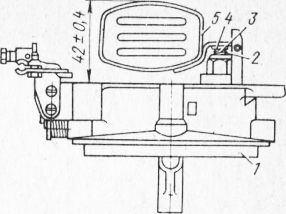

Проверить правильность положения поплавка относительно игольчатого клапана. Для этого нужно крышку поплавковой камеры перевернуть на 180° и, слегка нажимая пальцем на поплавок, замерить расстояние от верхней поверхности поплавка до плоскости крышки при снятой картонной прокладке. Это расстояние должно быть 42 ±0,4 мм и контролироваться специальным шаблоном.

После установки карбюратора на двигатель целесообразно проверить уровень топлива в поплавковой камере. Для этого пользуются смотровым окном.

Наполнив топливом поплавковую камеру карбюратора с помощью рычага ручной подкачки топливного насоса, проверяют масштабной линейкой уровень топлива, который должен находиться на высоте 20±1,5 мм от верхнёй кромки корпуса поплавковой камеры.

В случае необходимости снимают верхнюю часть карбюратора и подгибанием язычка 4 рычага поплавка регулируют требуемый уровень топлива.

Снятие и установка радиатора. Радиатор демонтируют с автомобиля в следующей последовательности: открыть краники и слить охлаждающую жидкость Из системы; снять стяжные хомуты 8 и отъединить подводящий и отводящий шланги от патрубков радиатора; отъединить провод от датчика включения электромагнитной муфты вентилятора (если она имеется); отъединить трос от рычага привода жалюзи радиатора и крепление оболочки троса к радиатору; отвернуть гайки болтов крепления радиатора и вынуть вверх радиатор вместе с жалюзи.

Рис. 21. Поплавковая камера и запорный клапан карбюратора К-126Н

Рис. 22. Система охлаждения двигателя:

1 и 2 — угольники; 3 — прокладка крышки; 4 — гнездо термостата; 5 — прокладка тер. мостата; 6 — термостат в сборе; 7 — крышка гнезда термостата; 8 — хомут; 9 — подводящий шланг; 10 — вентилятор; 11 — водяной насос; 12 — радиатор; 13 — болт крепления радиатора; 14 — оболочка троса привода жалюзи; 15 — трос привода жалюзи; 16 —- отводящий шланг; 17 — подводящий шланг отопителя; 18 — подводящий шланг водяного насоса; 19 — отводящий шланг отопителя; 20 — спускной краник; 21 — подводящий патрубок

Устанавливают радиатор на автомобиль в обратной последовательности.

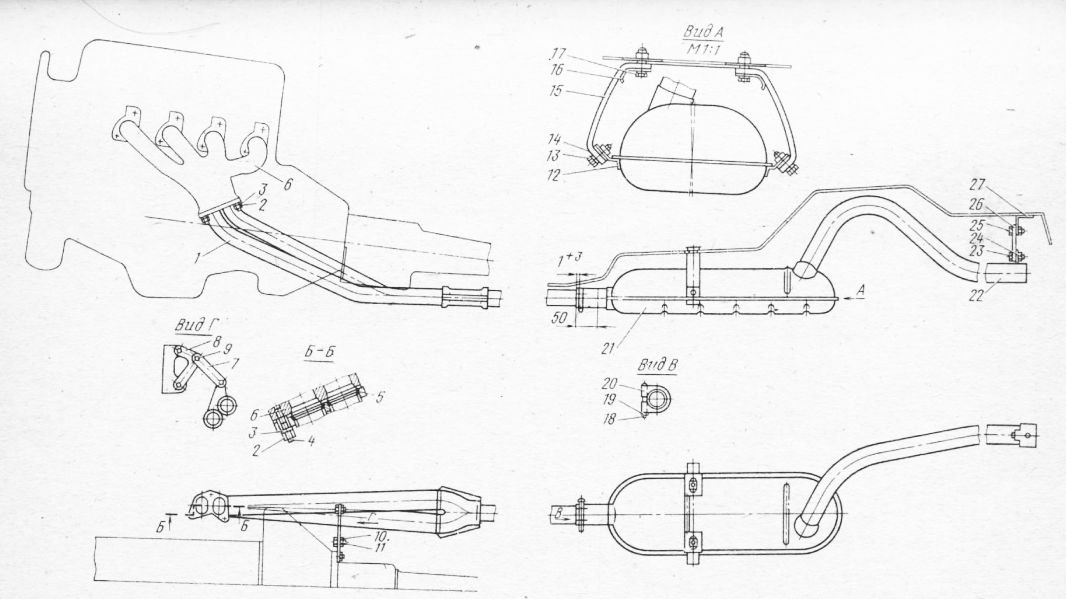

Снятие и установка глушителя и его приемной и отводящей труб. Для снятия глушителя необходимо: отвернуть три гайки крепления фланца приемной трубы глушителя к фланцу выпускного трубопровода, болт, крепящий ушко приемной трубы глушителя к пластинам кронштейна на картере коробки передач, болты крепления кронштейнов корпуса глушителя к гибким подвескам-ремням и болт крепления глушителя к заднему кронштейну; вытянуть отводящую трубу с глушителем, резонатором и приемной трубой из-под автомобиля.

Глушитель устанавливать на автомобиль в обратной последовательности. При этом необходимо: проверить, не повреждены ли эластичные элементы подвески глушителя, если необходимо, заменить их; установить новую медно-асбестовую уплотнительную прокладку между фланцами выпускного трубопровода и приемной трубой глушителя; во избежание перерезания ремней подвески глушителя устанавливать накладки отгибом наружу; перед установкой глушителя, бывшего длительный срок в эксплуатации, предварительно обстучать его деревянным молотком и продуть сжатом воздухом для очистки от смолистых отложений.

Рис. 23. Система выпуска газов:

1 – приемная труба глушителя; 2 – гайка крепления фланца приемной трубы; 3 – пружинная шайба; 4 – шпильки крепления фланца приемной трубы- 5 – прокладка; 6 – выпускной трубопровод; 7 – пластина кронштейна; 8 – кронштейн крепления приемной трубы глушителя; 9 — болт крепления глушителя к пластинке; 10 – шайба; 11. 23 – гайки; 12- кронштейн корпуса глушителя; 13: – болт крепления кронштейна; 14, 16. 25 – накладки; 15. 26 – ременная подвеска глушителя; 17 – болт; 18 – болт хомута; 19 – гайка хомута; 20 — хомут; 21 — глушитель; 22 — отводящая труба; 24 — болт крепления подвески глушителя; 27 — кронштейн

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Разборка и сборка двигателя при текущем и капитальном ремонте"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы