Строй-Техника.ру

Строительные машины и оборудование, справочник

Устранение всех описанных неисправностей за редким исключением требует снятия полуосей и редуктора. Снимать задний мост в сборе приходится только при аварии или повреждении балки. Для демонтажа задний мост отъединяют от карданного вала, рессор, приводов тормозов и выдвигают из-под кузова.

Снятие и установка полуосей. Для того чтобы вынуть полуось, необходимо поднять соответствующую сторону автомобиля домкратом и надежно закрепить автомобиль.

После того как сняты колпаки и колеса, нужно отъединить от уравнителя трос ручного привода тормоза и трубопроводы гидравлического привода тормозов от колесных цилиндров, отвернуть винты, крепящие тормозной барабан к фланцу полуоси, и снять барабан.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Через большое отверстие во фланце полуоси отвернуть трубчатым торцовым ключом четыре болта, крепящие опорный тормозной диск и пластину подшипника к фланцу кожуха полуоси, и вынуть полуось. Если полуось не вынимается и нет специального съемника, разборку можно произвести следующим образом. Вместо вывернутых четырех болтов ввернуть два болта длиной 60—65 мм (лучше, если торцы их головок будут иметь небольшой конус). Повернуть полуось так, чтобы при вывертывании головки болтов уперлись в торец фланца полуоси и вытолкнули полуось с подшипником. Если длинных болтов нет, можно вставить в резьбовые отверстия фланца две гладкие шпильки диаметром 7,5 мм и двумя из четырех вывернутых болтов, ввернутых с противоположной стороны, через эти шпильки выпрессовать полуось. Затем отвернуть два винта, соединяющие опорный тормозной диск с корпусом наружного сальника подшипника полуоси, и снять диск.

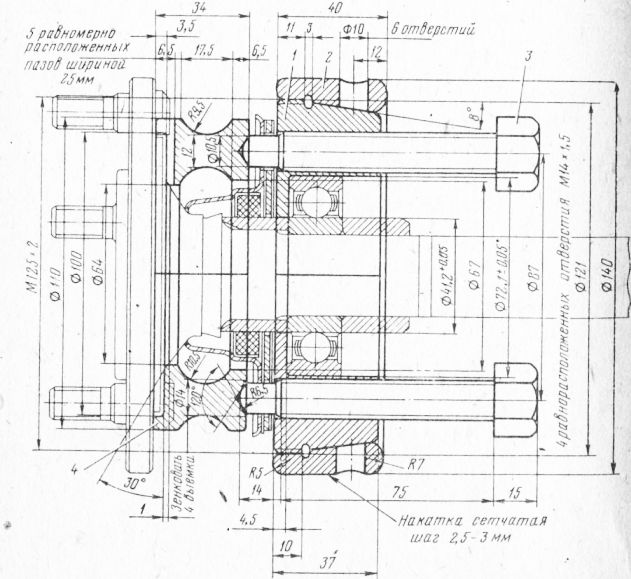

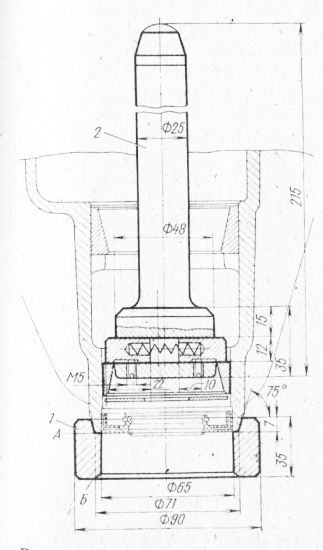

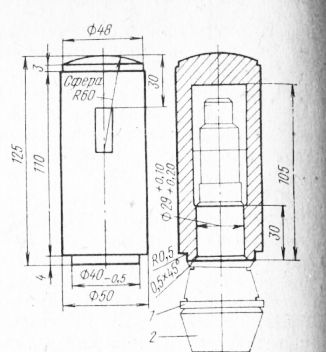

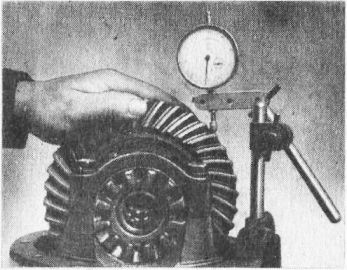

Рис. 1. Съемник подшипника полуоси

Чтобы снять запорную втулку, можно проточить ее, сфрезеровать или аккуратно надрубить по наружному диаметру вдоль оси. Проще всего запилить на втулке большую лыску. Во всех случаях втулка ослабнет и ее легко снимают с полуоси. Повторное использование втулки не допускается.

Снять подшипник полуоси вместе с втулкой можно при помощи съемника. Он представляет собой два полукольца с резьбой по наружному диаметру, которые охватывают опорную втулку подшипника полуоси и сам подшипник с навернутым на них корпусом. Ввертываемые в резьбовые отверстия полуколец четыре болта упираются в расположенные между торцом фланца полуоси и корпусом сальника (против отверстий) два полукольца и выталкивают полуось из подшипника.

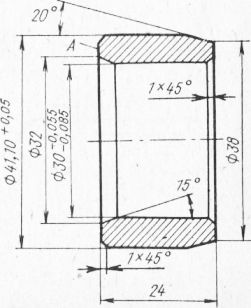

Новый подшипник можно напрессовать при помощи трубы длиной 550—600 мм и имеющей отверстие диаметром 30,5—32 мм. Торец ее, упирающийся в торец внутреннего кольца подшипника, должен быть перпендикулярен к оси. После напрессовки подшипника установить пружинную шайбу или плоскую шайбу толщиной 2—2,5 мм с размером отверстия 30,5 мм и наружным диаметром 41 мм. Если запорная втулка имеет длину 24 мм, то шайбу не ставят, если длина запорной втулки 22,5 мм, то шайбу нужно ставить обязательно, иначе сальник может не попасть на шлифованную поверхность втулки. После установки шайбы нужно напрессовать запорную втулку при помощи той же трубы.

Перед напрессовкой втулку нагревают до температуры 285—325 °С. Температуру можно определить по сине-фиолетовому цвету побежалости. Наружная большая втулки должна быть обращена к шлицевому концу полуоси. При отсутствии запасной запорной втулки ее можно изготовить.

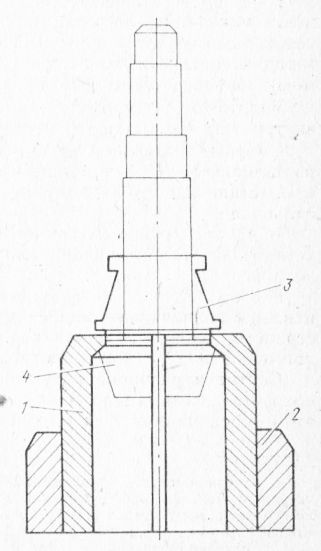

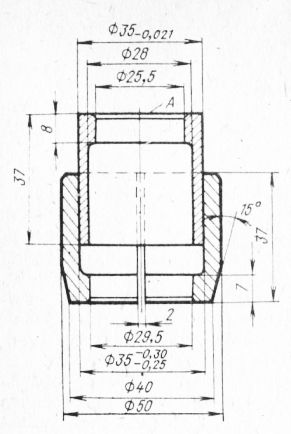

Рис. 2. Запорная втулка

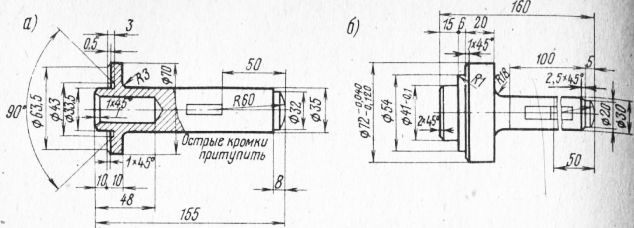

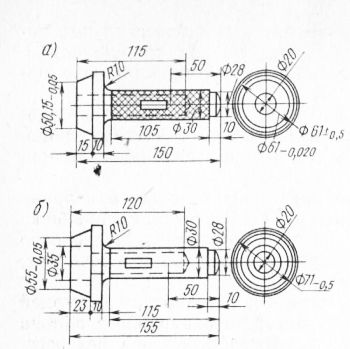

Рис. 3. Оправки для запрессовки сальников:

а — для сальника вала ведущей шестерни; б — для сальника полуоси

При замене поврежденный сальник полуоси снимают при помощи монтажной лопатки. Новый сальник перед запрессовкой необходимо окунуть в масло. Торец его должен быть параллелен торцу фланца кожуха полуоси. Сальник запрессовывают-при помощи оправки.

Уплотняющая кромка с пружиной должна быть обращена внутрь картера заднего моста.

Опорный тормозной диск устанавливают на полуось через подшипник полуоси и привертывают с помощью двух винтов к пластине крепления полуоси, собранной с корпусом наружного сальника.

В начале производства автомобилей модели 412 на них был установлен обычный подшипник полуоси, требующий обновления, смазки.

В этом случае на фланцах картера заднего моста установлены колпачковые масленки и перед установкой полуоси пространство между подшипником и сальником нужно заполнить примерно на 1/3 консистентной смазкой 1—13:

Снятие и разборка редуктора. Перед снятием редуктора необходимо слить масло из картера заднего моста, отвернув для этого маслоналивную и маслосливную пробки. При снятии можно извлечь полуоси только из редуктора, оставив их в картере заднего моста, после чего отвернуть болты, крепящие редуктор к картеру, и снять редуктор.

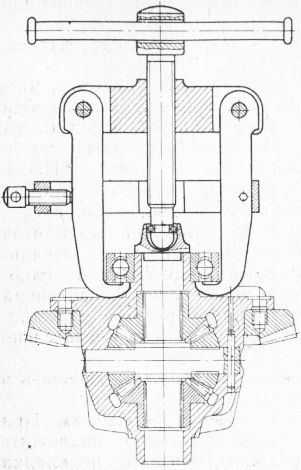

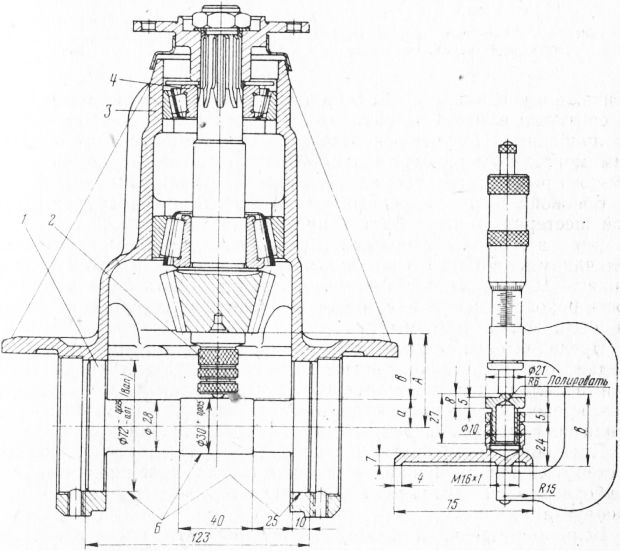

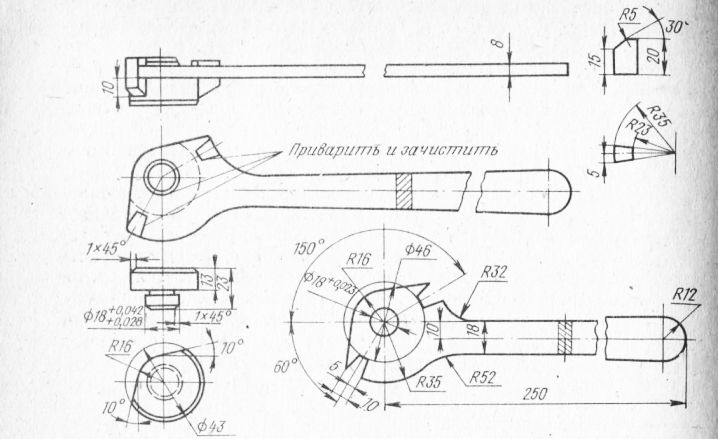

Рис. 4. Ключ для закрепления фланца при отвертывании гайки вала редущей шестерни

При отсутствии специального стенда редуктор разбирают в тисках (зажимают редуктор за ребро) в следующей последовательности. Отвернуть болты и снять стопоры регулировочных гаек подшипников дифференциала. Пометить крышки подшипников дифференциала, отвернуть крепежные болты и снять крышки. Вынуть регулировочные гайки и дифференциал с ведомой шестерней и подшипниками. Отвернуть гайку крепления. фланца к валу ведущей шестерни торцовым ключом, придерживая фланец при помощи ключа.

Рис. 5. Выпрессовка наружного кольца переднего подшипника ведущей шестерни

Рис. 6. Подставка для выпрессовки внутреннего кольца заднего подшипника вала ведущей шестерни

При помощи резинового или деревянного молотка выбить из картера редуктора вал ведущей шестерни с внутренним кольцом заднего подшипника, распорной втулкой и регулировочными прокладками, поддерживая вал рукой.

Установить картер на подставку горловиной вниз и, используя оправку, выпрессовать наружное кольцо переднего подшипника одновременно с маслоотражательной шайбой и сальником вала ведущей шестерни. Выпрессовать наружное кольцо заднего подшипника при помощи оправки, введенной в кольцо, и вынуть регулировочные прокладки. Снять с вала ведущей шестерни регулировочные прокладки и распорную втулку.

При помощи подставки, состоящей Из двух полуцилиндров, соединяемых кольцом, выпрессовать на ручном прессе или при помощи молотка и алюминиевой или бронзовой подкладки внутреннее кольцо заднего подшипника вала ведущей шестерни.

Разборка и сборка дифференциала. Последовательность операций при разборке дифференциала. Снять подшипники дифференциала при помощи съемника. Закрепить дифференциал с ведомой шестерней в тисках. Отвернуть и снять болты, крепящие ведомую шестерню.

Легкими ударами деревянного или резинового молотка снять ведомую шестерню с коробки дифференциала. С помощью молотка и бородка диаметром приблизительно 4,5 мм через отверстие вo фланце коробки дифференциала выбить штифт, стопорящий палец сателлитов.

Рис. 7. Съёмник для выпрессовки подшипников дифференциала

Сборку дифференциала производят в обратной последовательности.

Шестерни полуоси и сателлиты перед сборкой окунуть в масло для двигателей. Вставить шестерни полуоси в гнезда коробки дифференциала и через проемы в коробке уложить сателлиты на полуосевые шестерни так, чтобы при их зацеплении палец сателлитов мог бы свободно проходить через оба сателлита. После этого, не меняя зацепления, повернуть сателлиты вместе с полуосевыми шестернями для того, чтобы сателлиты вошли в сферические выемки коробки до совмещения отверстий сателлитов с отверстиями в коробке дифференциала. Вставить палец сателлитов так, чтобы его отверстие под стопорный штифт совпало с одноименным отверстием в коробке, и запрессовать штифт до упора или несколько глубже торца входного отверстия. Для надежного соединения кромки входного отверстия следует обязательно закернить.

После сборки шестерни дифференциала должны вращаться при приложений момента, не превышающего 2 кгс-м.

Допустимый осевой люфт шестерни полуоси — 0,20 мм. При появлении большого осевого люфта рекомендуется подложить под обе шестерни полуоси стальные или бронзовые подкладки такой толщины, чтобы совсем устранить люфт. Наружный диаметр подкладки — 49 мм, диаметр отверстия — 34 мм.

Для правильной работы дифференциала регулировка зазора должна быть одинаковой для обеих шестерен полуоси.

Сборка и регулировка редуктора. Долговечность и бесшумность .работы заднего моста зависят от качества сборки редуктора.

Сборка редуктора включает несколько операций, выполнение которых должно обеспечить: правильную взаимную установку ведущей и ведомой шестерен, ведущей шестерни по монтажному размеру С; требуемый боковой зазор между зубьями ведущей и ведомой шестерен; требуемый предварительный натяг подшипников вала ведущей шестерни.

Монтажный размер С представляет собой расстояние от торца ведущей шестерни до оси дифференциала. Теоретический монтажный размер равен 53,4 мм.

Однако при подборе шестерен на контрольном станке для обеспечения правильного контакта на зубьях и получения при этом бесшумной работы ведущую шестерню передвигают вдоль своей оси. Таким образом нарушается монтажный размер и вносится его первая поправка.

Кроме того, высота головки ведущей шестерни бывает различной в пределах допуска и поэтому после замера ее номинальной высоты вносится вторая поправка. Сумма этих двух nonpar вок (отклонений) записывается электрографом на торцах ведущей и ведомой шестерен как общая поправка к теоретическому монтажному размеру С. Если у числа поправки етоит знак «+>>, то ее нужно вычесть из размера 53,4, если знак «—», то ее нужно прибавить. Полученный результат будет являться номинальным монтажным размером данной пары. Допустимое отклонение от этого размера при сборке редуктора — от —0,02 до +0,05 мм.

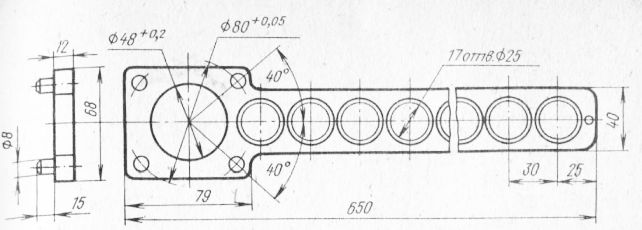

Рис. 8. Оправки для запрессовки наружных колец подшипников в картер редуктора:

а — для кольца переднего подшипника; б — для кольца заднего подшипника

Боковой зазор, замеренный по нормали к профилю зуба ведомой шестерни, должен быть в пределах от 0,1 до 0,22 мм, однако для каждой отдельно взятой пары шестерен разность между величинами наибольшего и наименьшего зазора не должна превышать 0,08 мм. Нарастание зазора должно быть плавным. Разность бокового зазора двух рядом расположенных зубьев не должна быть более 0,05 мм.

Предварительный натяг подшипников вала ведущей шестерни создает осевая нагрузка, возникающая при затяжке гайки ведущей шестерни, и регулируется он с помощью распорной втулки и регулировочных прокладок, которые устанавливают между внутренними кольцами переднего и заднего подшипников.

Предварительный натяг предназначен для прикатки поверхностей колец подшипников с роликами, и от правильности его подбора зависит дальнейшая работоспособность подшипников в эксплуатации.

Величина предварительного натяга определяется по моменту трения в подшипниках (после окончательной затяжки гайки), который должен быть равен 0,15—0,25 кгс-м.

Момент трения замеряют после вращения вала ведущей шестерни на 1б—15 оборотов, необходимых для освобождения рабочих поверхностей подшипников от смазки и приобретения ими рабочего состояния. Момент трения проверяют при помощи прибора (рычаг с передвижным грузом). При отсутствии прибора момент трения можно проверить рукой.

Рис. 9. Оправка для напрессовки внутреннего кольца заднего подшипника на вал ведущей шестерни главной передачи:

1 — кольцо подшипника; 2 — вал ведущей шестерни

При проворачивании рукой фланца, установленного на шлицах вала ведущей шестерни, можно ощущать некоторое сопротивление вращению, не вызывающее, однако, излишнего напряжения.

Увеличенный предварительный натяг может привести к преждевременному износу подшипников и даже к их заклиниванию. Уменьшенный предварительный натяг приводит к появлению осевого люфта вала ведущей шестерни, к ухудшению зацепления, износу зубьев и шумной работе шестерен.

Сборку редуктора начинать с установки в картер ведущей шестерни. Для этого необходимо запрессовать наружные кольца переднего и .заднего подшипников в картер редуктора без регулировочных прокладок при помощи оправки под прессом или ударами молотка.

Рис. 10. Определение монтажного размера А в картере редуктора

Напрессовать внутреннее кольцо заднего подшипника на вал ведущей шестерни при помощи оправки под прессом или ударами молотка Встащить в картер собранную с внутренним кольцом заднего подшипника ведущую шестерню, надеть внутреннее кольцо подшипника. Напрессовать фланец на вал ведущей шестерни при помощи оправки и молотка, надеть шайбу и завернуть гайку до упора, выбрав тем самым люфт вала ведущей шестерни.

Установить крышки подшипников дифференциала на свои места в соответствии с метками. Затянуть болты, вставив предварительно контрольный калибр. При помощи микрометрической стойки, перемещаемой по торцу ведущей шестерни при слабоощутимом касании сферы стойки о поверхность калибра, замерить расстояние до калибра. Снять калибр. Затем выпрессовать наружное кольцо переднего подшипника.

Из монтажного размера А картера; представляющего собой сумму размеров, зафиксированного микрометрической стойкой (замеренной микрометром), и а, равного половине размера диаметра калибра, нужно вычесть номинальный монтажный размер пары С. Разность двух размеров А—С и будет размером необходимого пакета регулировочных прокладок, который следует установить в картер под наружное кольцо заднего подшипника. Выпрессовать наружное кольцо заднего подшипника, установить подобранный пакет прокладок в картер и вторично запрессовать наружное кольцо заднего подшипника.

Вставить в картер вал ведущей шестерни вместе с надетой на него телескопической контрольной втулкой. При помощи оправки и молотка напрессовать на вал ведущей шестерни внутреннее кольцо переднего подшипника, надеть маслоотражательную шайбу и напрессовать фланец крепления карданного вала. Надеть шайбу и завернуть гайку динамометрическим ключом с моментом затяжки 2—3 кгс-м. Вынуть вал ведущей шестерни из картера. Снять контрольную телескопическую втулку. Замерить микрометром или индикатором со стойкой разницу в высоте между телескопической и рабочей распорной втулками подшипников. Эта разница и будет составлять размер пакета регулировочных прокладок, которые нужно установить вместе с рабочей распорной втулкой на вал ведущей шестерни между внутренними кольцами переднего и заднего подшипников.

Рис. 11. Телескопическая контрольная распорная втулка для замера расстояния между внутренними кольцами подшипников ведущей шестерни

После этого ведущую шестерню с установленными на ней распорной втулкой и пакетом регулировочных прокладок вставить в картер. Напрессовать внутреннее кольцо переднего подшипника, надеть маслоотражательную шайбу. Напрессовать фланец крепления карданного вала. Надеть шайбу и завернуть гайку (момент затяжки 12,5—14 кгс-м). Проверить предварительный натяг подшипников ведущей шестерни и обязательно еще раз монтажный размер. В случае их несоответствия заданным необходимо внести поправки в соответствующие размеры пакетов регулировочных прокладок.

После окончательной регулировки предварительного натяга и монтажного размера отвернуть гайку ведущей шестерни и снять фланец. С помощью оправки запрессовать сальник ведущей шестерни до упора. Перед запрессовкой сальник обязательно окунуть в масло. Установить фланец с шайбой и окончательно затянуть гайку с моментом 14,5—16 кгс-м. С помощью молотка и бородка или керна, оперев гайку нэ жесткую опору, смять верхнюю цилиндрическую часть гайки, расположенную против канавки в резьбовом конце вала ведущей шестерни.

Установка ведомой шестерни и дифференциала. Напрессовать ведомую шестерню на коробку собранного дифференциала с помощью деревянного или резинового молотка.

Перед напрессовкой ввернуть две резьбовые шпильки в отверстия ведомой шестерни. Они помогут совместить отверстия ведомой шестерни с отверстиями во фланце коробки. Шпильки можно изготовить из болтов, спилив у них головки. Привернуть ведомую шестерню болтами с моментом затяжки 7—8,5 кгс-м. С помощью оправки напрессовать подшипники дифференциала.

Регулировка подшипников дифференциала и бокового зазора в зацеплении шестерен главной передачи. Установить дифференциал в гнезда опор картера и привернуть крышки подшипников. С помощью индикатора, закрепленного в стойке, Проверить биение торца ведомой шестерни. Допустимое биение — 0,08 мм. В случае если величина его превышает допустимую, .необходимо устранить причину биения — подтянуть болты или зачистить забоины или заусенцы. Если биение не уменьшается, необходимо сменить коробку дифференциала.

Проверенный дифференциал установить в гнезда опор картера с небольшим, еле ощутимым боковым зазором между зубьями ведущей и ведомой шестерен, установить регулировочные гайки (как можно ближе к подшипникам дифференциала) крышки подшипников и завернуть болты.

Рис. 12. Ключ для подтяжки регулировочных гаек подшипников дифференциала

Завернуть регулировочную гайку при помощи ключа со стороны ведомой шестерни до получения минимального бокового зазора не более 0,8—0,10 мм после затяжки болтов крышки подшипника дифференциала с этой же стороны. При этом противоположная регулировочная гайка не должна касаться наружного кольца подшипника.

Боковой зазор в зацеплении зубьев измеряется с помощью индикатора, закрепленного в стойке, которая должна быть устойчивой. Ее устанавливают так, чтобы ножка индикатора располагалась в радиальном направлении к поверхности зуба.

После этого затянуть противоположную регулировочную гайку настолько, чтобы после затяжки всех болтов крышек подшипников динамометрическим ключом (момент затяжки 6,8—7,5 кгс-м) боковой зазор был равен 0,15—0,17 мм на том же зубе. При этом разность между наибольшим и наименьшим зазорами при проворачивании ведомой шестерни на один оборот не должна превышать 0,08 мм.

Рис. 13. Проверка бокового зазора в зацеплении шестерен главной передачи при помощи индикатора

Боковой зазор рекомендуется проверять на возможно большем числе зубьев-ведомой шестерни. После регулировки боковых зазоров установить и привернуть болтами стопоры регулировочных гаек. Стопоры имеют с одной стороны две лапки, а с другой — одну, и ставить их нужно в зависимости от положения выступов на регулировочной гайке.

При установке редуктора на балке несимметрично расположенная его горловина должна быть внизу (по ходу автомобиля). Между фланцами картера редуктора и фланцем балки необходимо положить картонную прокладку толщиной 0,5 мм. Болты, которыми крепится редуктор, для лучшей герметизации, рекомендуется перед ввертыванием окунуть в алюминиевую краску.

По окончании сборки заднего моста заправить его картер гипоидной смазкой (ГОСТ 4003—53 Е). Категорически запрещается заправка моста любыми другими видами смазок.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Разборка, ремонт, регулировка и сборка моста автомобиля Москвич-412"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы