Строй-Техника.ру

Строительные машины и оборудование, справочник

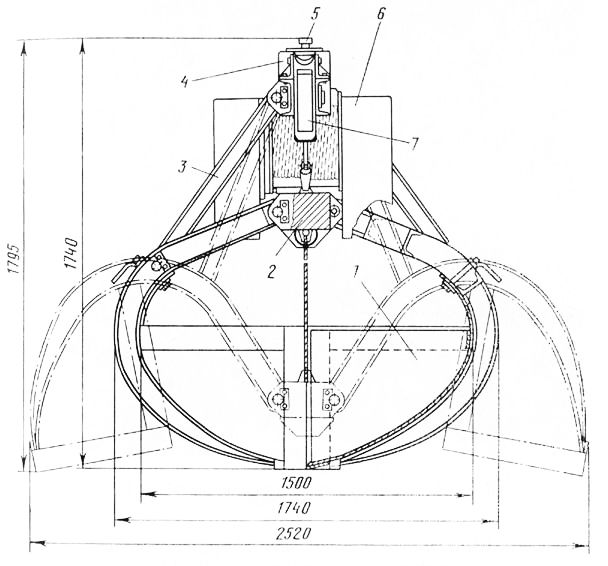

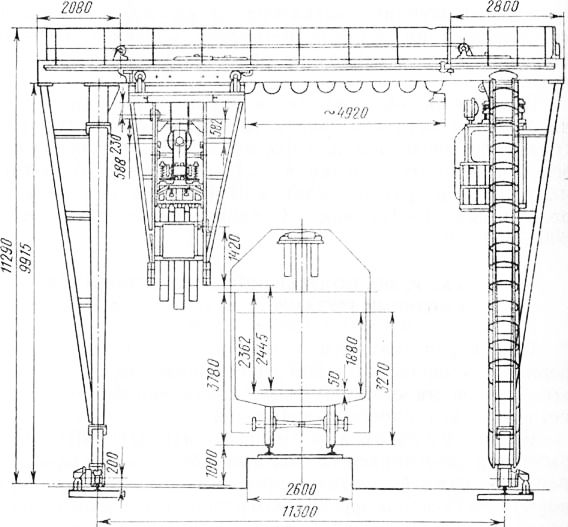

Значительное количество сыпучих и кусковых грузов выгружается из полувагонов и платформ козловыми кранами, оборудованными грейферами. Универсальный грейфер ГУ-1,6 предназначен для переработки грузов с насыпным весом до 1,6 т/л, а также круглого леса длиной бревен до 6,5 м. В конструкцию грейфера входят верхняя и нижняя траверсы с системой блоков, электроталь, тяги и челюсти. Электроталь шарнирно подвешена к верхней траверсе. Ее канат, проходя через блоки на траверсах, закреплен в пружинном выключающем устройстве, которое ограничивает натяжение каната при полном закрытии челюстей. Открытие челюстей происходит под действием их собственного веса. При полном раскрытии челюстей выключающее устройство размыкает электрическую цепь и останавливает таль. На верхней траверсе грейфера имеется хвостовик 5, входящий в паз грузонесущего вала специальной поворотной головки, которой оборудуется козловой кран взамен крюковой обоймы.

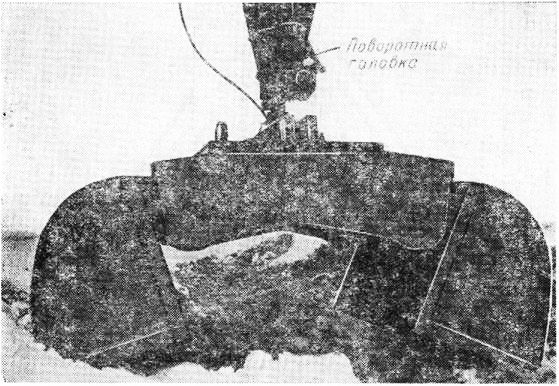

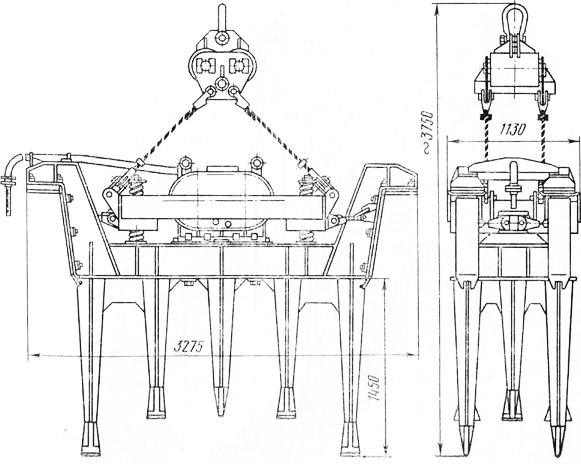

Грейфер имеет постоянные челюсти для переработки круглого леса и съемные (крепящиеся к челюстям для леса) челюстные коробки, при помощи которых перерабатываются сыпучие материалы. Вес грейфера с челюстными коробками 2 383 кг, без коробок — 2048 кг. Привод — электроталь ТЭЗ-111. Продолжительность закрытия челюстей 12 сек, производительность 6,0 т/ч. Изготовитель — Полтавский тепловозоремонтный завод. Конструкция разработана Проектно-конструктор-ским технологическим бюро Главного управления пути (ПКТБ ЦП) МПС. Этим бюро разработаны электрогидравлические грейферы ГЭГ-1 и ГЭГ-2, эксплуатирующиеся вместе с поворотной головкой. Они служат для переработки сыпучих грузов объемным весом до 1,8 т/м3. Емкость грейферов соответственно 1,6 и 2 м3, производительностью 70—80 г/ч. Внутри корпуса грейферов ГЭГ-1 и ГЭГ-2 смонтирован электрогидравлический привод, состоящий из электродвигателя и насоса НШ-32Д. Вибрационный моторный грейфер емкостью 2 м3 разрабатывается ЦНИИ МПС.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

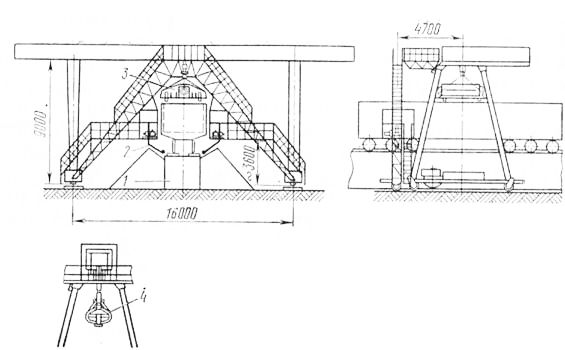

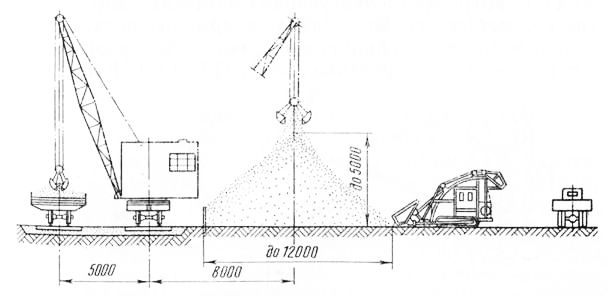

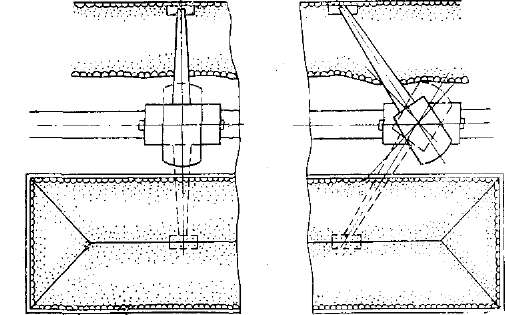

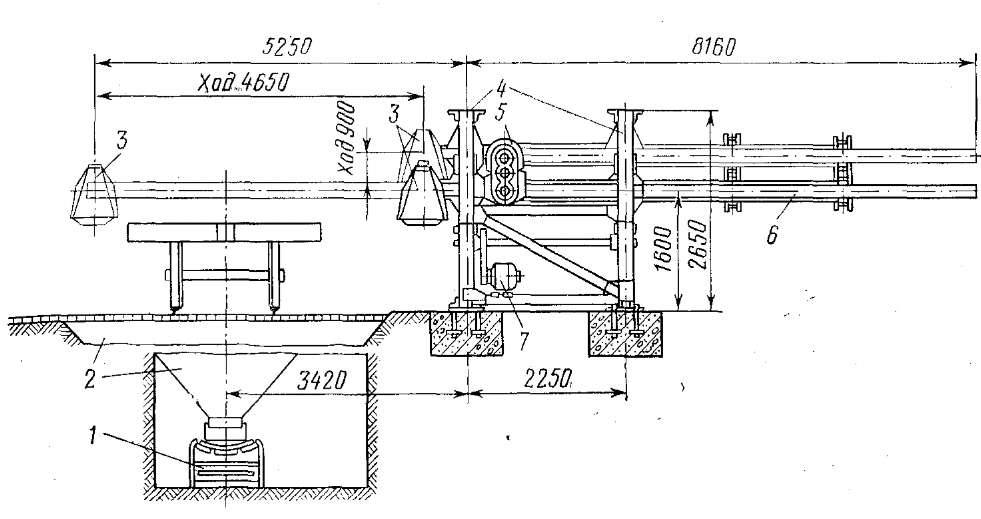

Рис. 1. Механизированный склад сыпучих грузов:

1 — повышенный путь: 2 — механизм для закрывания и открывания люков полувагонов; 3 — вибратор; 4 — грейфер

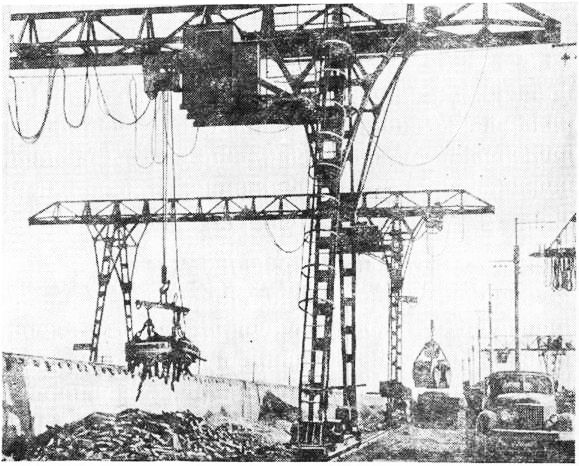

Рис. 2. Козловые краны грузоподъемностью 5 Т, оборудованные моторными грейферами и магнитными плитами

Рис. 3. Универсальный грейфер ГУ-1,6

Рис. 4. Электрогидравлический грейфер ГЭГ-1

На рис. 6 показана схема выгрузки сыпучих грузов с платформ при помощи крана на железнодорожном ходу, оборудованного канатным грейфером емкостью 1,5 м3, и погрузки на автомобили тракторным погрузчиком.

На выгрузке занята бригада из грех человек, состоящая из машиниста крана, его помощника и вспомогательного рабочего — грейферщика. Продолжительность одного цикла крана 45 — 50 сек. Выгрузка четырехосной платформы с подготовительными и заключительными

Рис. 5. Вибрационный моторный грейфер ЦНИИ МПС

Рис. 6. Схема механизации переработки сыпучих грузов грей-ферны-м стреловым краном МК-6 и тракторным погрузчиком

выгружаемому полувагону, после чего рабочий орган опускается вниз до соприкосновения стальных клиньев с поверхностью груза. Затем включают в работу электровибромолот. Разрыхленный груз высыпается через открытые люки полувагона.

Конструкция рабочего органа агрегата позволяет рыхлить смерзшийся груз также при закрытых люках полувагонов с последующей их разгрузкой на повышенном пути или эстакаде.

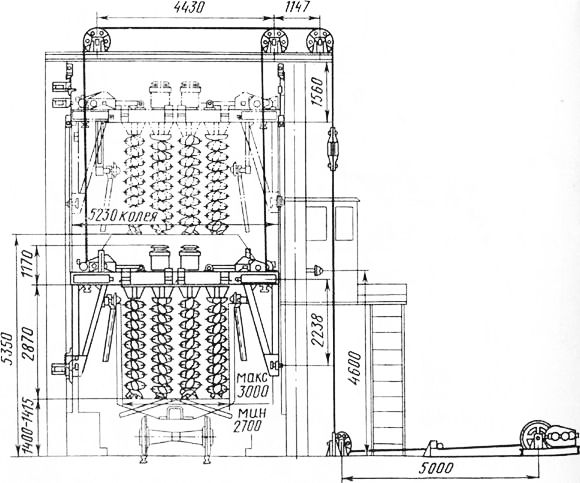

Рис. 7. Агрегат виброударного действия для рыхления смерзшихся грузов в полувагонах

Применение агрегата в 8—10 раз поднимает производительность труда при снижении себестоимости выгрузки в 4-—5 раз и простоя подвижного состава в 6 — 8 раз.

Во время работы агрегата рабочим запрещается находиться на полувагоне и внутри его.

Виброразгрузчик ДП-6С разработан Всесоюзным научно-исследовательским институтом строительного и дорожного машиностроения. Этот виброразгрузчик состоит из вибровозбудителя вертикально направленного действия, рабочего органа, представляющего собой плиту со штырями, пригруза -— подвески и электрооборудования. Виброразгрузчик работает в комплексе с направляющим устройством, предохраняющим полувагоны от повреждений, и подвешивается к крюку крана грузоподъемностью не менее 5 Т. При установке виброразгрузчика с направляющим устройством на борта полувагона грузоподъемные канаты крана ослабляются.

Рис. 8. Виброразгрузчик ДП-6С

Бурорыхлительная машина БРМ-80/110 разработана Промтрансниипроектом. Рыхли-тельное устройство состоит из портала, каретки с установленными на ней бурофрезерными барабанами с электроприводами. Каретка подвешена на портале при помощи тросов и блоков. Перемещение ее вместе с барабанами по вертикальным направляющим портала осуществляется лебедкой. Управление бурорыхлитель-ной машиной ведется из кабины оператора. Сначала барабанами производят вертикальное бурение груза до днища полувагона. Дальнейшее рыхление осуществляется путем бокового фрезерования; полувагоны со смерзшимся грузом надвигаются маневровой лебедкой на вращающиеся бурофрезерные барабаны. Скорость надвига полувагона регулируется автоматически. Производительность машины 150—200 т/ч.

Рис. 9. Бурорыхлительная машина БРМ-80/110

—

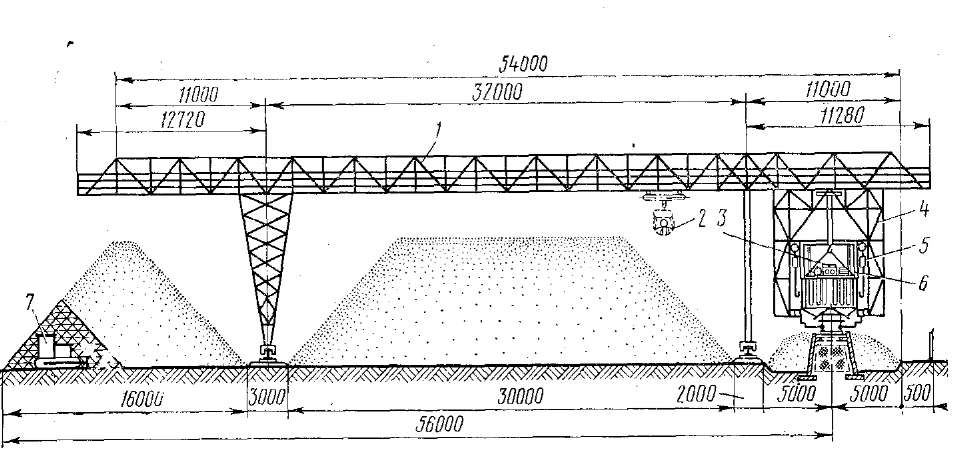

Схема комплексно-механизированного склада навалочных грузов грузовой опорной станции показана на рис. 209. Повышенный путь высотой 2,4 м перекрыт двухконсольным козловым краном пролетом 32 м. Кран оснащен моторным грейфером и съемной фермой с площадками для обслуживающих рабочих, а также электрическим люко-подъемником.

Вместо грейфера на крюк крана могут быть подвешены виброразгрузчик или виброрыхлитель.

Сыпучие и кусковые грузы выгружают из полувагонов в отвалы вдоль разгрузочной эстакады.

При этом выполняются следующие операции:

— открывание люков полувагонов рабочими, находящимися на мостиках съемной фермы;

— выгрузка грузов самотеком из полувагонов через люки и очистка полувагонов от остатков грузов накладным вибратором (рыхление,

— при помощи виброрыхлителя и разгрузка смерзшегося груза;

— окончательная зачистка подвижного состава механическими щетками или сжатым воздухом);

— закрывание люков полувагонов люкозакрывателями;

— штабелирование, т. е. перегрузка выгруженного груза из отвалов в штабеля грейфером козлового крана;

— погрузка груза также грейфером крана из отвалов или из штабеля в автомобили-самосвалы для доставки потребителям.

Рис. 10. Схема комплексной механизации перегрузки сыпучих грузов (I вариант):

1 — козловой кран; 2 — грейфер моторный; 3 — вибратор; 4 — съемная ферма; 5 —электрический люкозакрыватель (электроталь); 6 — виброрыхлитель; 7 — бульдозер

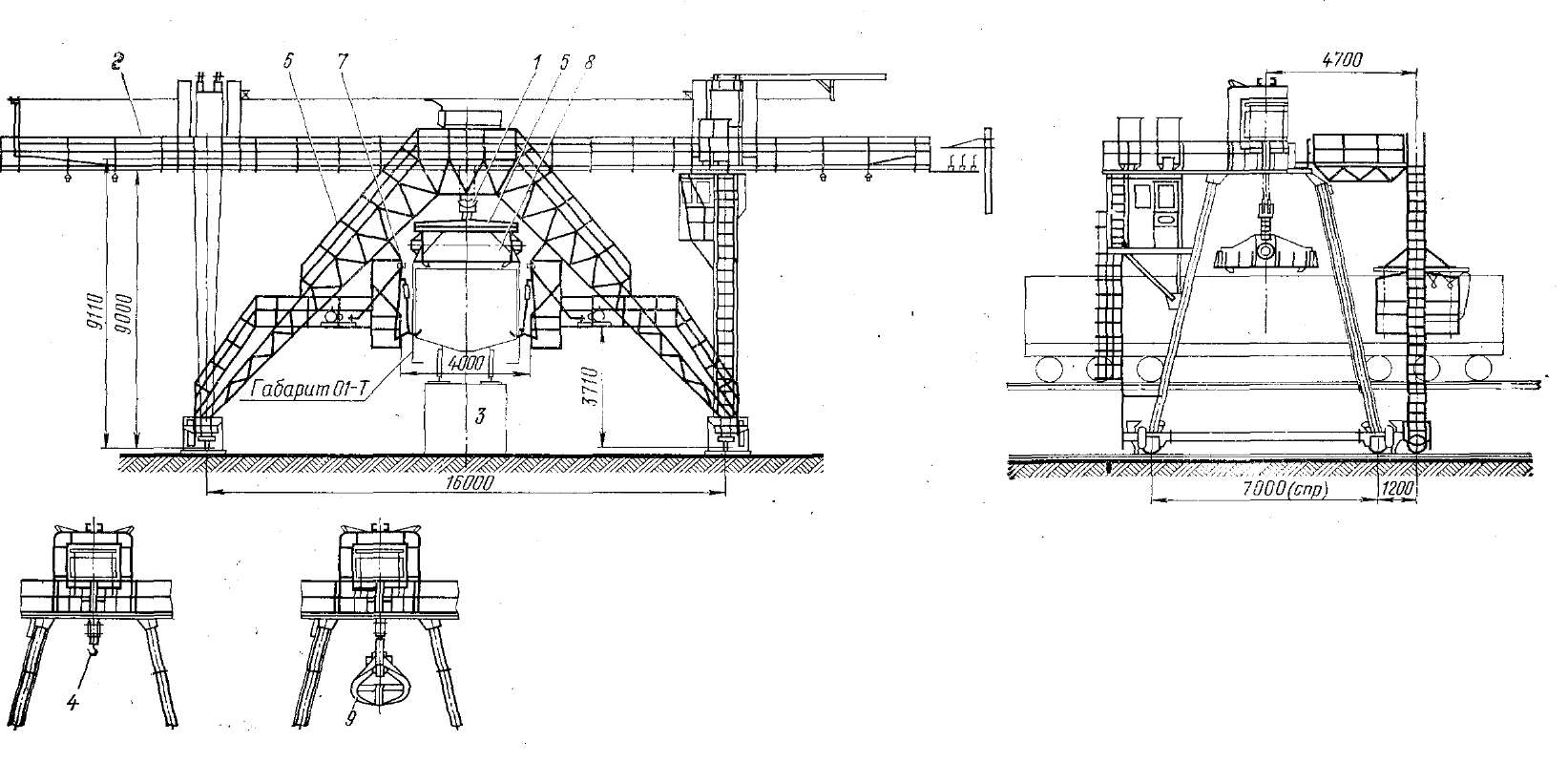

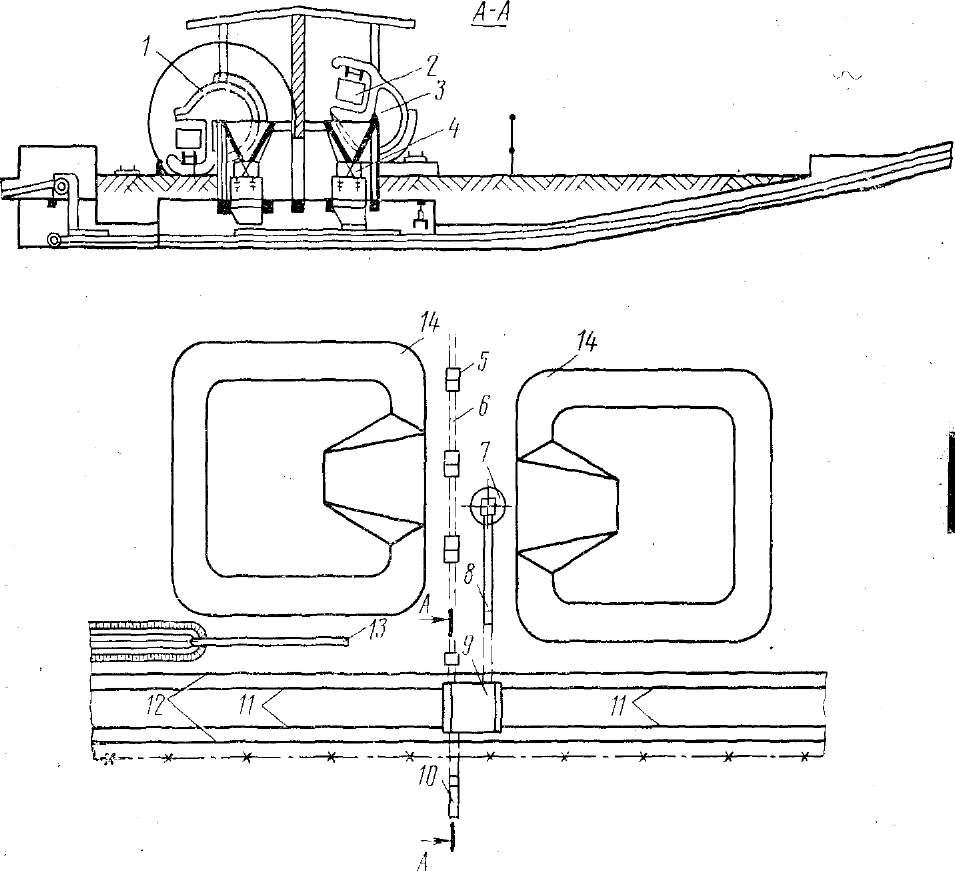

На рис. 11 приведен второй вариант схемы комплексной механизации погрузочно-разгрузочных и складских работ на открытом складе сыпучих грузов, поступающих в полувагонах.

Здесь, как и в первом варианте, используется повышенный путь высотой 2,4 м, который перекрыт двухконсольный козловым краном пролетом 16 м, оснащенным: моторным грейфером, предназначенным для работы с сыпучим материалом насыпной массой 1,8 т/м3 (песок, уголь, щебень и т. п.), вибратором конструкции ЦНИИ МПС, двумя электрическими или пневматическими люкоподъемниками. Кран оборудован мостом, на котором расположены люкоподъемники и площадки для рабочих, которые вручную открывают люки полувагона.

Технологический процесс работы по такой схеме состоит из следующих операций:

— открывание люков полувагонов рабочими;

— выгрузка грузов самотеком в отвал из полувагонов через люки и зачистка полувагона от остатков груза накладным вибратором;

— закрывание люков полувагонов одновременно с двух сторон при помощи механических люкоподъемников. По окончании зачистки и закрывания люков полувагонов вибратор заменяется гидрогрейфером;

— погрузка грузов из отвалов на автомобили или их штабелирование грейфером.

Большой эффект может быть получен от использования такой схемы на станциях со средним грузооборотом, куда прибывают грузы широкой номенклатуры в небольшом объеме. Используя набор сменных захватных приспособлений (лесной захват, грейферы, крюк, автостроп для контейнеров), можно выгружать и грузить в автомобили лесоматериалы, тяжеловесные грузы, контейнеры и др.

Рис. 11. Схема комплексной механизации перегрузки сыпучих грузов (III вариант):

1 — поворотная головка; 2 — козловой кран; 3 — повышенный путь; 4 — крюк; 5 — рама; б — мост-ферма; 7— площадка с люкоподъемником; 8— вибратор; 9 — грейфер

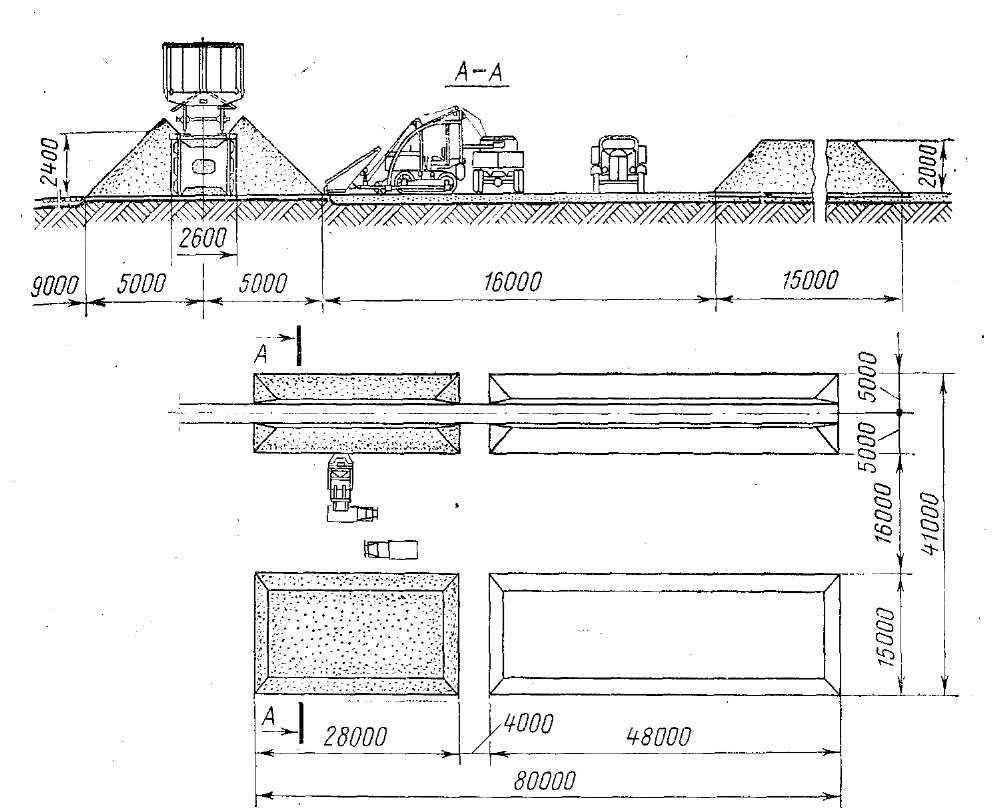

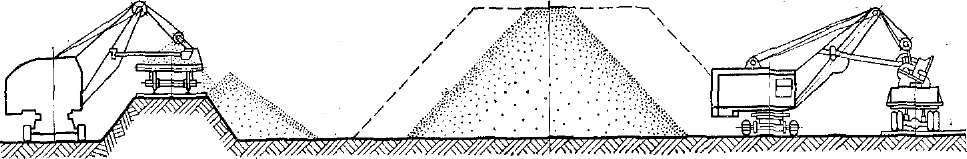

Рис. 12. Схема комплексной механизации перегрузки сыпучих грузов с использованием повышенного пути и тракторного погрузчика

Для быстрой замены одного приспособления другим, а также разворота груза в горизонтальной плоскости в набор оборудования входит специальная обойма с поворотной головкой.

На рис. 12 показана схема комплексной механизации переработки кусковых и сыпучих грузов с использованием повышенного пути и одноковшовых тракторных погрузчиков.

Грузы из полувагонов выгружаются самотеком через открытые люки, которые рабочие открывают баграми. Закрывание люков полувагонов осуществляется вне эстакады на отдельном участке пути, оборудованном пневматическими люкозакрывателями.

Очистка полувагонов от остатков грузов обеспечивается посредством вибратора. Его устанавливают на полувагон автокраном грузоподъемностью 6 т.

Штабелирование груза, а также его погрузка в автомобили-самосвалы осуществляется тракторным погрузчиком. Штабеля располагаются по обеим сторонам разгрузочной эстакады на расстоянии 16 м от отвала.

Заполнение ковша тракторного погрузчика может быть выполнено Двумя способами — ступенчатым и экскавационным. При с т у п е н -чатом способе ковш, находящийся на уровне нижней кромки штабеля, заполняется в результате напорного действия погрузчика. Чтобы обеспечить более полное заполнение ковша, водитель внедряет его в штабель, несколько раз предварительно приподнимая, включая и выключая скорость. После заполнения ковша водитель устанавливает рукоятки ковша в транспортное положение и включает задний ход погрузчика.

Экскавационный способ заполнения ковша грузов состоит в следующем. Как только ковш внедрится в груз, водитель включает механизм подъема ковша и поднимает его на малой скорости. Заполняясь грузом, ковш движется по кривой, характер которой зависит от соотношения скоростей «вперед» и «подъем».

Экскавационный способ заполнения ковша эффективнее ступенчатого, особенно при хорошей сыпучести груза (малом угле естественного откоса), позволяет сократить продолжительность цикла.

Значительное количество сыпучих и кусковых грузов на станциях железных дорог перегружается из отвалов повышенных путей в автомобили стреловыми кранами на железнодорожном ходу, оборудованными моторными грейферами. Емкость грейфера принимается в соответствии с грузоподъемностью крана и насыпной массой перерабатываемого груза.

Выгрузка грузов из полувагонов производится самотеком через открытые люки в отвалы по обеим сторонам повышенного пути.

Параллельно повышенному пути укладывают железнодорожный подкрановый путь нормальной колеи. Грузоподъемность крана не менее 5—б т на рабочем вылете 8,25 м.

Сыпучие и кусковые грузы выгружают из полувагонов в такой последовательности:

— люки открывают рабочие, находящиеся на мостках;

— груз из полувагона выгружается в отвалы самотеком, и полуваго-, ны очищают от остатков груза посредством накладного вибратора, подвешенного на крюк крана (при смерзшемся грузе эта операция выполняется виброрыхлителем непосредственно в процессе рыхления);

— закрывание люков полувагонов обеспечивается пневмо-закрывателями.

Для загрузки автомобилей кран оснащается грейфером.

Опыт работы крановщиков стреловых грейферных кранов показывает, что при перемеще нии груза из отвала повышен ного пути в штабель наибольшие затраты времени приходятс. на поворот крана. Поэтому по ворот крана необходимо выпол нять на максимально допускае мых вылетах стрелы.

Рис. 13. Схема работы стрелового крана на железнодорожном ходу у повышенного пути

Так, при работе на малом вылете стрелы угол поворота крана составляет 180°, а время поворота 16 сек. При работе на максимально допускаемом вылете стрелы угол поворота уменьшается до 110°, а продолжительность поворота сокращается до 10 сек.

Элеваторно-ковшовый разгрузчик С-492 эффективно использовать в пунктах с объемом выгрузки навалочных грузов более 100 тыс. т в год. Его можно использовать как для разгрузки полувагонов, так и платформ. Одновременно с выгрузкой обеспечивается штабелирование груза. При использовании элеватор но-ковшового разгрузчика отпадает значительная часть вспомогательных операций, кроме очистки подвижного состава от остатков груза.

Разгрузчик обслуживается одним машинистом, на зачистке остатков занято двое рабочих. Продолжительность разгрузки четырехосной платформы 7—8 мин (без вспомогательных операций). Переезд от одной платформы к другой с подъемом и опусканием элеватора занимает 1—1,5 мин.

Вагоноопрокидыватели являются наиболее мощными средствами выгрузки навалочных грузов из полувагонов.

Известны следующие типы вагоноопрокидывателей:

— торцовые — с поворотом полувагона на 50—70° относительно какой-либо поперечной оси;

— круговые или роторные — с круговым поворотом полувагонов на 160—170° относительно продольной геометрической оси, проходящей внутри вагона;

— боковые — с поворотом вагона на 160—170° относительно продольной оси, расположенной сбоку вагона, и высыпанием груза через боковую стенку;

— комбинированные — с поворотом крытого вагона в поперечной и продольной плоскостях и рядом повторных движений в разные стороны для разгрузки через боковую дверь.

По принципу обслуживания грузового фронта торцовые, боковые и роторные вагоноопрокидыватели бывают передвижными и стационарными, а комбинированные — только стационарные.

Торцовый вагоноопрокидыватель состоит из поворотной платформы, привода и устройств для закрепления на платформе полувагона западноевропейской колеи. Груз высыпается через торцовую, подвешенную на шарнирах стенку полувагона. После выгрузки центр тяжести системы (полувагон на платформе) перемещается за ось поворота в обратную сторону и возвращается в исходное положение.

Торцовые вагоноопрокидыватели просты по конструкции, надежны в работе. Их производительность 10—12 вагонов/ч.

На рис. 14 приведена схема комплексной механизации разгрузки угля на складе из полувагонов при помощи боковых вагоноопрокидывателей.

Полувагоны в люльку вагоноопрокидывателя надвигают маневровым локомотивом или специальным толкателем, управляемым с пульта управления.

Очистка полувагонов от остатков и выгрузка слежавшегося угля обеспечиваются посредством вибраторов, смонтированных на прива-лочных стенках вагоноопрокидывателя. Вибраторы включают коман-доаипаратом в момент остановки полувагона в опрокинутом положении.

Из приемных бункеров уголь сдвоенными реверсивными ленточными или пластинчатыми питателями подается на конвейеры топливо-подачи или на ленточный конвейер, транспортирующий уголь в отвал.

Производительность боковых вагоноопрокидывателей достигает 1800 т/ч (при разгрузке сухого угля).

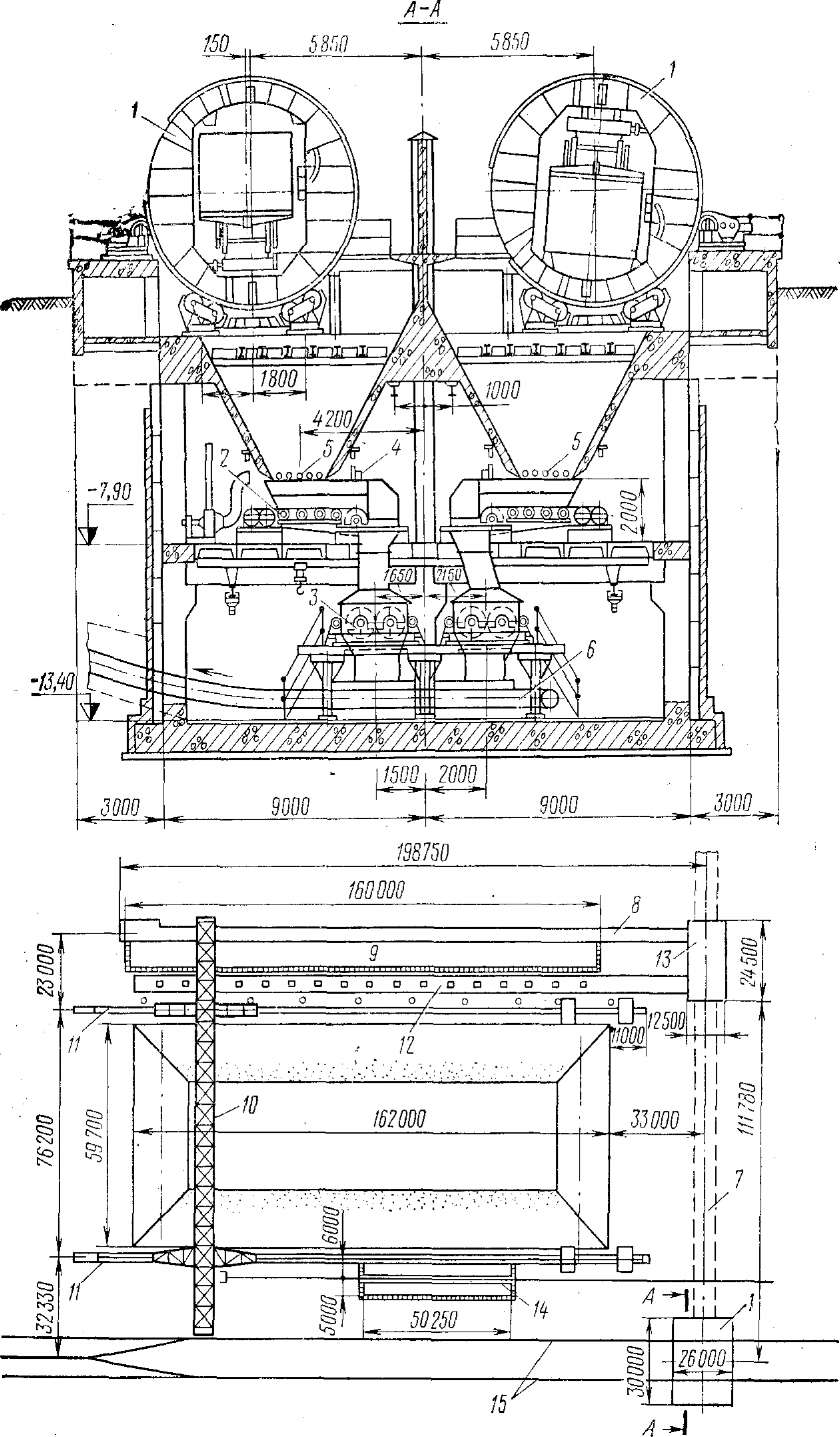

На рис. 15 приведена схема комплексной механизации работ на складе топлива тепловой электростанции, оборудованном двумя стационарными роторными вагоноопрокидывателями. Под каждым ваго-ноопрокидывателем устроен приемный бункер. Из приемных бункеров топливо ленточными питателями подается в дробилку, а из нее — на конвейеры топливоподачи, установленные в подземной галерее.

Рис. 14. Схема комплексной механизации разгрузки топлива с применением бокового вагоноопрокидывателя:

1 — вагоноопрокидыватель; 2 — полувагон; 3 — приемный бункер; 4 — реверсивный ленточный питатель; 5 — подземные бункера; 6 — подземная галерея с ленточным конвейером для подачи угля со склада; 7 — первичный отвал; 8 -— галерея с ленточным конвейером для подачи угля на склад; 9—приемное устройство (вагоноопрокидыватель и бункер); 10—галерея с ленточными конвейерами топливоподачи; 11 — железнодорожные разгрузочные пути; 12 – обгонные пути; 13 — разгрузочная эстакада; 14 — штабель угля

Рис. 15. Схема комплексной механизации выгрузки топлива на тепловой электростанции с применением роторных вагоноопрокидывателей:

1 — вагоноопрокидыватель; 2 — ленточный питатель; 3 — дискозубчатая дробилка; 4 — вертикальный реечный шибер; 5 — затвор; 6 — ленточные конвейеры № 1 и 2; 7 — подземная галерея конвейеров № 1 и 2; 8 — галерея ленточного конвейера № 5; 9 — приемная траншея; w — мостовой перегружатель; И — подкрановые пути; 12 — галерея ленточного конвейера; № 6; 13 — башня перегрузки; 14 — разгрузочная (резервная) эстакада с приемными траншеями; 15 — железнодорожные пути

На перегрузочном узле топливо с этих конвейеров может пересыпаться на ленточные конвейеры 3 и 4 топливоподачи, или на ленточный конвейер 5 склада топлива. С конвейера 5 топливо сбрасывается в приемную траншею склада. Склад топлива оборудован двухкон-сольным мостовым перегружателем пролетом 76,2 м.

Со склада топливо забирается ленточным конвейером 6, проходящим в надземной галерее. В крыше этой галереи через каждые 9 м устроены приемные загрузочные воронки.

Одним из недостатков роторных вагоноопрокидывателей является необходимость значительного заглубления приемных устройств.

При выгрузке на роторных вагоноопрокидывателях кузова полувагонов очищают от остатков груза непосредственно на роторе. Для этого после полного поворота на угол 160° и высыпания основной массы груза ротор возвращают в такое положение, что полувагон остается повернутым на угол в 90° и его стенки оказываются в горизонтальном положении. Рабочие входят внутрь вагона и вручную зачищают остатки груза.

По условиям работы железнодорожного транспорта сыпучие грузы могут поступать на склады в различном подвижном составе, поэтому наиболее целесообразно применять универсальные средства разгрузки вагонов. Применение специальных разгрузчиков для платформ может быть оправдано лишь при устойчивом поступлении грузов на платформах.

На рис. 16 приведена схема комплексной механизации разгрузки сыпучих грузов с железнодорожных платформ универсальным экскаватором со скребком вместо ковша. Разгрузочный путь укладывается на эстакаде или на насыпи высотой около 2 м с откосами, укрепленными бетонными плитами. Платформы разгружают на одну сторону в отвал у разгрузочного пути.

Рис. 16. Схема комплексной механизации разгрузки платформ экскаватором со скребком:

Рис. 17. Схема комплексной механизации выгрузки сыпучих и кусковых грузов с платформ машиной Т-182А:

1 — конвейер; 2 — приемный бункер; 3 — скребок-отвал; 4 — неподвижная рама; 5 — привод горизонтального перемещения; 6 — рукоять; 7 — электродвигатель

Технология работ по данной схеме следующая. Поданные под разгрузку платформы устанавливают на разгрузочный путь и откидывают их борта. Экскаватор, передвигаясь вдоль состава, сдвигает скребком груз к краю платформы и сбрасывает его в отвал. После работы экскаватора платформу очищают вручную от оставшегося груза и поднимают ее борта.

Штабелирование груза и загрузка автосамосвалов выполняется тем же экскаватором после замены скребка ковшом. Средняя производительность экскаватора емкостью 0,5 ms со скребком на разгрузке платформ 200 т/ч.

На ряде заводов железобетонных изделий выгрузка песка, щебня и гравия с платформ выполняется установкой Т-182А в приемный бункер. Дальнейшая транспортировка груза на склад обеспечивается ленточными конвейерами. Такая схема механизации может быть применена и на грузовых дворах станций.

Т-182А устанавливается на фундамент у разгрузочного пути.

Рабочим органом Т-182А является скребок-отвал на рукояти, совершающей возвратно-поступательное движение в горизонтальной плоскости перпендикулярно оси пути.

На вертикальных стойках подъемной рамы свободно посажены опорные катки, которые перекатываются внутри направляющих швеллеров неподвижной рамы.

Привод горизонтального перемещения рукояти расположен на подъемной раме и состоит из электродвигателя мощностью 14 кет, Двухступенчатого редуктора, звездочки с натяжным винтовым механизмом и .бесконечной цепи, Подъем и опускание рамы с рукоятью осуществляются другим приводом, состоящим из электродвигателя мощностью 4,5 кет, установленного на неподвижной раме; клино-ременной передачи; карданного вала; двух параллельно работающих зубчатых конических и двух винтовых передач. При вращении ведомых конических шестерен обеспечивается подъем или опускание рамы на двух вертикальных винтах, проходящих через ступицы.

В процессе разгрузки платформа передвигается маневровой лебедкой. Производительность установки Т-182А — 200 т/ч. На выгрузке занята бригада из 5 чел. (машинист, трое рабочих для выполнения вспомогательных операций и дежурный, наблюдающий за работой конвейеров).

Время разгрузки четырехосной платформы 11 мин (без учета вспомогательных операций).

Прикрепленная к нижней части скребка машины Т-182А проволочная щетка обеспечивает зачистку пола платформы.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Разгрузка полувагонов и платформ грейферными кранами и автопогрузчиками"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы