Строй-Техника.ру

Строительные машины и оборудование, справочник

Механизмы регулируют для поддержания необходимого взаимодействия сборочных единиц и агрегатов без замены или изменения размеров деталей. Регулирование бывает текущим, сезонным и технологическим.

Текущее регулирование выполняют в процессе работы для предупреждения естественного износа деталей; сезонное — проводят для предупреждения возможных расстройств в машине при перемене времени года; технологическое — при изменении рабочего оборудования машины.

Фрикционные механизмы. Работу фрикционных муфт и тормозов проверяют при максимальной нагрузке на рабочие органы.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Фрикционные муфты подъемного барабана не должны пробуксовывать во время набора грунта при включенной фрикционной муфте напорного барабана и включенном тормозе механизма напора. Тормоз подъемного барабана должен надежно удерживать ковш прямой лопаты, наполненный с «шапкой», а тормоз напорного барабана — рукоять от возвратного движения. При работе с драглайном тормоз подъемного барабана должен удерживать поднятый ковш во время включения муфты тягового барабана и подтягивания ковша к самой стреле. Фрикционная муфта тягового барабана при полном включении не должна пробуксовывать вплоть до нагрузки, вызывающей полный останов двигателя.

Следует добиваться, чтобы все тормоза работали безотказно и равномерно, вызывая точную остановку управляемого ими рабочего органа и плавное опускание ковша или груза.

При крановом оборудовании тормоза и фрикционные муфты проверяют в присутствии инспектора Госгортехнадзора СССР, поднимая груз, масса которого в 1,3 раза больше массы, допустимой при данном вылете стрелы.

Дисковые фрикционные муфты, применяющиеся на экскаваторах в качестве главных муфт, позволяют отсоединять двигатель от трансмиссии. Их регулируют на плавность включения и размер отхода дисков. Отход нажимных рычагов от нажимного диска при сжатых пружинах должен быть 1…2 мм.

Когда нажимная втулка переходит мертвое положение дисковой фрикционной муфты, слышен характерный щелчок от удара втулки о крестовину. Если муфта окажется затянутой слишком сильно, несколько провертывают крестовину в обратном направлении. После регулирования затягивают стяжной болт крестовины и закрепляют его отгибной шайбой.

Для гарантии полного выключения муфты между нажимной и упорной втулками оставляют зазор не менее 0,5 мм.

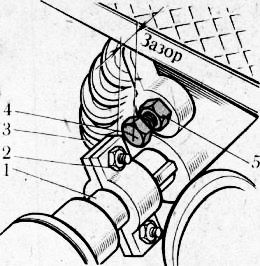

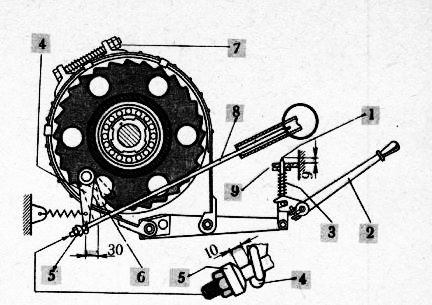

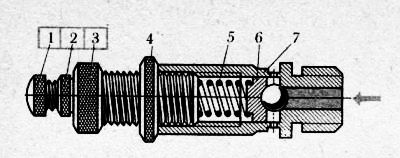

Рис. 1. Регулирование осевого перемещения подвижного диска конусной фрикционной муфты механизма реверса экскаваторов Э-652Б, ЭО-4111В и ЭО-4112:

1 — горизонтальный вал механизма реверса, 2 — хомут, 3 — зажимный диск, 4— болт, 5 — контргайка

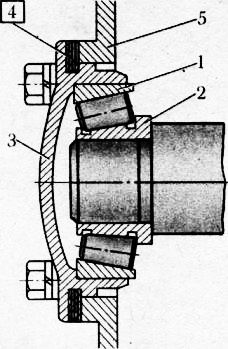

Конусные фрикционные муфты применяют на механизмах реверса экскаваторов Э-652Б, ЭО-4112. Регулирование этих муфт заключается в том, чтобы установить осевое перемещение нажимного диска муфты 1… 1,5 мм. По мере износа конусных колодок регулируют ход муфты.

Для проверки осевого хода нажимного диска включают муфты и измеряют зазор между плоскостью головки болта, ввернутого в прилив зажимного диска, и торцовой плоскостью хомута, закрепленного на горизонтальном валу механизма реверса. Зазор должен быть 1,5…2 мм. Если он больше или меньше указанных размеров, его регулируют. Для этого ослабляют контргайку, ввинчивают или вывинчивают болт, проверяют зазор и контргайку закрепляют.

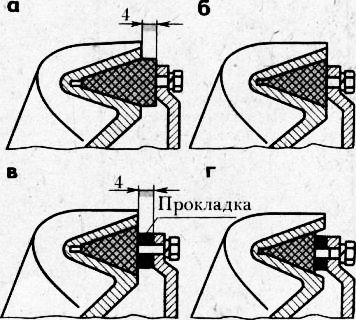

Рис. 2. Изнашивание конусных колодок фрикционной муфты:

а — новая колодка, б — изношенная до необходимости установки прокладок, в — колодка с установленной прокладкой, г — полностью изношенная колодка

Следует иметь в виду, что пресс-масленка наружного подшипника ведущего диска размещена между дисками муфты, доступ к ней затруднен, поэтому при регулировании муфты или смене конусных колодок проверяют количество смазки в узле трения и в случае необходимости добавляют ее.

Отрегулировав осевой ход подвижного диска, проверяют надежность работы дисков и четкость их отхода от неподвижных частей включением муфты. Если муфта включается с замедлением, регулируют натяжение возвратных пружин.

При контроле состояния конусных фрикционных муфт проверяют степень износа конусных колодок и, если необходимо, под них устанавливают прокладки.

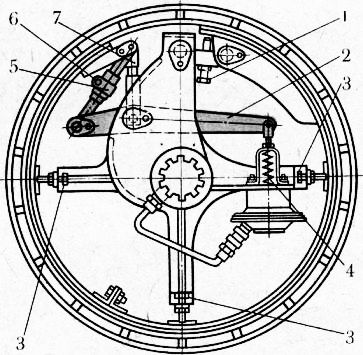

Ленточные фрикционные муфты регулируют так, чтобы при их выключении внутренняя лента равномерно отходила от шкива по всей длине его окружности с зазорами 1,5…2 мм. Если зазор меньше или больше, проверяют плотность затяжки болтов, соединяющих половины лент, включают муфты, устанавливают болт так, чтобы его конец отходил от ленты на 1,5…2 мм, затем закрепляют его контргайкой, а болты устанавливают так, чтобы между болтом и лентой также был зазор 1,5…2 мм. С помощью вилки регулируют длину распорной тяги так, чтобы при включении муфты конец ленты плотно прилегал к шкиву. Ослабляют стопорный болт регулировочной гайки и, поворачивая ее, регулируют длину стяжки, чтобы ход штока пневмоцилиндра составил 15 мм.

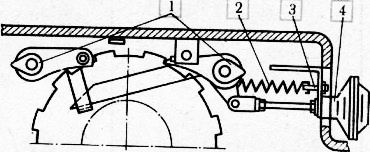

Рис. 3. Регулирование фрикционной муфты с внутренней лентой экскаваторов Э-652Б, ЭО-4111В и ЭО-4112:

1, 3, 6 — болты, 2 — рычаг, 4— пружина, 5 — стяжная гайка, 7 — вилка

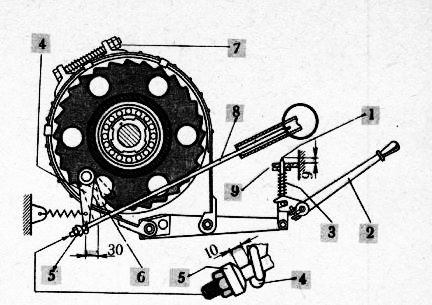

Рис. 4. Регулирование тормоза главной лебедки экскаваторов Э-652Б, ЭО-4111В и ЭО-4112:

1, 4, 6 — гайки, 2, 7, 8 — оттяжные пружины, 3 — тяга, 5 — педаль

Муфта должна быстро и плавно выключаться возвратной пружиной. По окончании регулирования следует убедиться в том, что при выключении муфты болты 3 касаются ленты.

Ленточная фрикционная муфта не требует частого регулирования. Регулируют ее только при износе накладок на 1,5… 2 мм по толщине и увеличении хода штока до 30 мм, когда рычаг при включении муфты начинает упираться в ребро I крестовины.

У тормозов барабанов главных лебедок проверяют равномерность отхода ленты от шкива (с зазором 1,5…2 мм), степень износа фрикционных накладок (допустимый износ до 30% номинальной толщины накладки) и длину хода включающей педали. Для регулирования подтягивают гайки стяжного болта, соединяющего половины лент. Например, на экскаваторах Э-652Б и ЭО-4112 зазор между лентой тормоза и шкивом барабана лебедки регулируют гайками болта, соединяющего половины лент тормоза. Затем проверяют работу оттяжных пружин и при необходимости ослабляют или усиливают их действие, регулируя длину пружин. Ход педали при включении регулируют гайкой тяги. Педаль возвращается в исходное положение под действием пружины. В случае замедленного возвращения педали пружину подтягивают гайкой.

Ленточные тормоза регулируют, проверяя равномерность и размер отхода ленты от шкива при полностью выключенном тормозе. Зазор должен быть 1,5… s 2 мм. Для регулирования подтягивают: гайки стяжного болта, соединяющего половины лент.

На экскаваторах Э-652Б и ЭО-4112 проверяют затяжку пружины тормоза и размер свободного хода рычага храпового устройства стреловой лебедки. Пружина тормоза считается нормально затянутой, если шток при включенном тормозе выступает из кронштейна опоры на 9 мм. Тормозную ленту стягивают гайками. Свободный ход тяги храпового устройства при выключенной собачке 6 (поднятой вверх) должен быть 10 мм. Это проверяют по зазору между шайбой и упором рычага. Он должен быть равен 10 мм. После регулирования при выключенном положении тяги собачка должна надежно удерживаться в поднятом положении, не препятствуя вращению шкива.

Тормоз механизма поворота включается пружиной, а выключается пневмотолкателем. Регулируют тормоз стяжным болтом таким образом, чтобы сумма зазоров А и Б между проушинами лент тормоза и выступами планки была 8 мм. В этом случае во время включения тормоза платформа экскаватора должна удерживаться от самопроизвольного поворота при боковом крене до 15°.

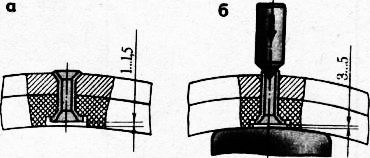

Ленты фрикционных муфт и тормозов проверяют регулярно. Заклепки (из алюминия или меди) должны не доставать до поверхности шкива и быть утопленными в накладке на 1… 1,5 мм. При смене накладок и их приклепке также соблюдают это условие, предусматривая 2…3 мм запаса на износ ленты.

Тормозные устройства горизонтального вала механизма передвижения должны надежно удерживать вал в заторможенном состоянии. Тормозят горизонтальный вал с помощью храпового устройства. Собачки храпового устройства выключают пневмотолкателем. При прекращении давления в пневмотолкателе собачка под действием пружины прижимается к поверхности шкива. Пружину ре-

Рис. 4. Регулирование тормоза и храпового устройства стрелоподъемной лебедки экскаваторов Э-652Б, ЭО-4111В и. ЭО-4112:

Рис. 5. Регулирование ленты тормоза стреловой подъемной лебедки экскаваторов Э-652Б, ЭО-4111В и ЭО-4112

1 — шток, 2 — рычаг тормоза, 3 — пружина, 4 — рычаг, 5 —шайба, 6—собачка, 7 — гайки, 8 — тяга, 9 — кронштейн

Рис. 6. Регулирование тормоза механизма поворота экскаваторов Э-652Б, ЭО-4111В и ЭО-4112:

1 — пневмотолкатель, 2 — пружина, 3 — ограничительная планка, 4 — стяжной болт

Рис. 7. Клепка фрикционных накладок:

а — правильное положение заклепки, б — приспособления для клепки

Рис. 8. Регулирование храпового устройства ходового механизма экскаватора Э-652Б:

1 — собачка, 2 — пружина, “3 — регулируемый болт, 4 — пневмотолкатель

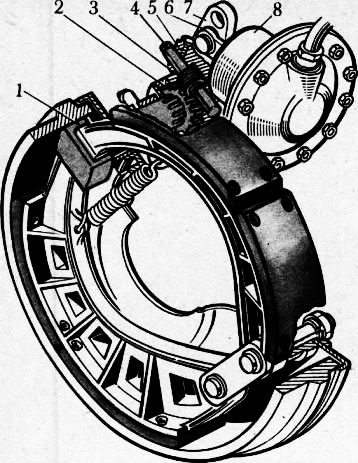

Рис. 9. Регулирование тормоза пневмоко-лесного ходового устройства:

1 — разжимной кулак, 2 — червячное колесо, 3 — червяк, 4— ось червяка, 5 — корпус, 6 — шток, 7 — рычаг, 8 — мембранный пневмотолкатель

гулируют болтом 3. Длину хода штока пневмотолкателя регулируют таким образом, чтобы при включении его собачка поднималась на 10 мм выше выступов тормозного Шкива.

Колодочный тормоз колеса пневмоко-лесного механизма передвижения регулируют так, чтобы при выключении тормоза между колодками и шкивом зазор был 0,5…0,6 мм, а при включении — вся поверхность колодок прилегала к шкиву. С помощью разжимного кулака включают тормоз, а также подтягивают его в пределах допустимого износа его накладок. Вращением оси червяка (ключом за ее конец, выступающий из корпуса) поворачивают червячное колесо, а вместе с ним и разжимный кулак до образования требуемого зазора между колодкой и шкивом. Ход штока пневмотолкателя, а вместе с ним и включающего рычага должен быть не более 35 мм.

При регулировании колесо поднимают домкратом; вращают червяк в одном направлении до тех пор, пока колодки не будут слегка прихватывать барабан, затем в обратном направлении до тех пор, пока колесо не начнет вращаться свободно и зазор между тормозным барабаном и средней частью колодки не будет 0,5… 0,6 мм. Проверяют одновременность торможения правых и левых колес.

При регулировании колодочного тормоза с гидравлическим включением (экскаватор ЭО-4321 А) проверяют уровень жидкости в бачке тормозной системы и при необходимости доливают жидкость. Очищают от пыли и грязи клапаны для выпуска воздуха на тормозных гидроцилиндрах, снимают резиновый защитный колпачок с клапана выпуска воздуха тормозного гидроцилиндра и надевают на головку клапана резиновый шланг; свободный конец резинового шланга погружают в тормозную жидкость, налитую в чистый стеклянный сосуд вместимостью не менее 0,5 л на половину его высоты; удерживая шланг в жидкости, резко 4…5 раз нажимают на педаль тормоза с интервалом 1…2 с. Оставив педаль нажатой, отвертывают на 1 /2…3/4 оборота клапан выпуска воздуха. Под действием давления педали часть жидкости и содержащийся в ней воздух выйдут через шланг в сосуд. После того так прекратится истечение жидкости, не отпуская педали, завертывают клапан выпуска воздуха (эти операции проводят до тех пор, пока не прекратится выделение пузырьков воздуха), добавляют жидкость в бачок; удерживая педаль нажатой, завертывают до отказа клапан выпуска воздуха, снимают шланг и надевают защитный колпачок.

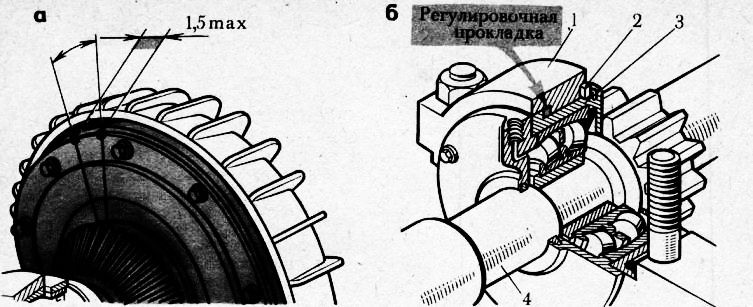

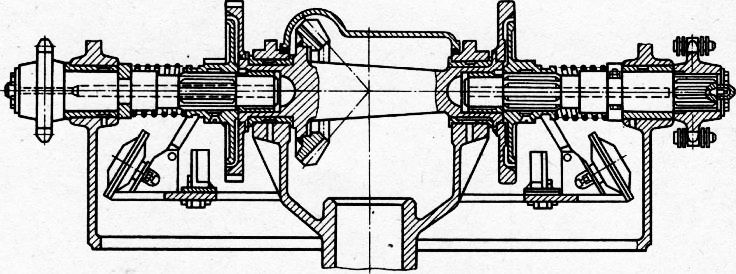

Зубчатые передачи. В процессе работы следят за состоянием и степенью изнашивания зубчатых передач. При проверке конических шестерен механизма реверса определяют радиальный зазор, для чего проверяют износ неподвижного (ведомого) диска фрикционной муфты покачиванием ступицы диска в правую и левую стороны. При этом перемещение наиболее удаленной от вала точки диска должно быть не более 1… 1,5 мм.

Если зазоры правой и левой конических шестерен различны, сдвигают горизонтальный вал в сторону, обратную конической шестерне, с большим зазором, за счет замены полуколец, установленных между буртом обоймы 1 и стаканом 3 левого сферического роликоподшипника вала.

Цепные передачи. Работа цепных передач нарушается из-за вытягивания цепей, износа и смещения звездочек, износа втулок и пальцев цепей. Общее удлинение цепи приводит к провисанию ее нерабочей ветви. У быстроходных цепных передач провисшая нерабочая ветвь начинает перемещаться волнообразно, с вибрацией и ударами.

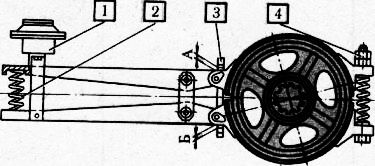

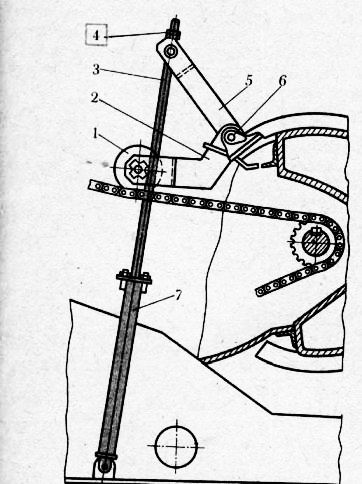

На экскаваторах Э-652Б и ЭО-4111В натяжение цепей редукторов регулируют гайками, навинчиваемыми на хвостовую часть тяги.

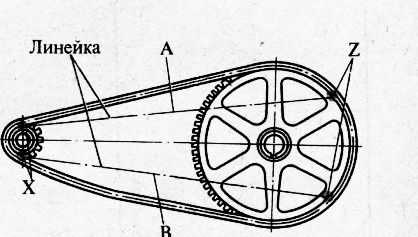

Цепные звездочки при замене устанавливают так, чтобы сопряженные детали работали без перекоса; при перекосах цепь выходит из строя. Совпадение плоскостей звездочек проверяют установкой линейки в верхнее А и нижнее В положения, прикладывая кромку линейки к плоскости большой звездочки в точках X и Z. Кромка линейки в точках X и Z должна одновременно касаться ведущей звездочки. Если одновременного касания нет, регулируют положение деталей до тех пор, пока кромка линейки не будет касаться звездочек одновременно в указанных точках X и Z.

Рис. 10. Регулирование механизма реверса экскаватора Э-652Б-

а – проверка радиального зазора, б – регулирование зазора, Г – обойма, 2 – полукольцо, 3 – стакан,

Рис. 11. Натяжное устройство приводной цепи редуктора экскаватора Э-652Б:

1 — ролик, 2 — рычаг, 3 — тяга, 4 — гайка, 5 — прижимный рычаг, 6 — валик, 7 — кожух пружины

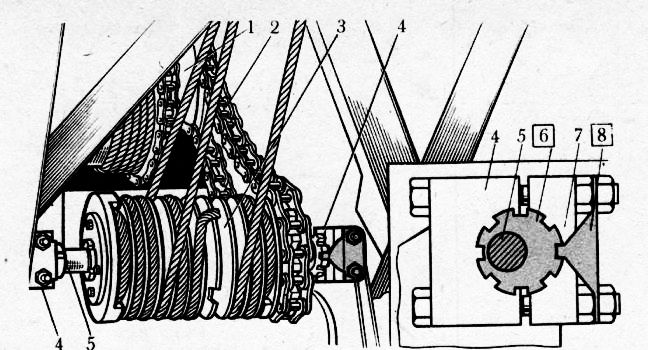

В цепных передачах механизма напора провисание цепи нерабочей ветви между двумя опорами допускается не более чем на 1% свободной длины. Наибольшее провисание цепи между двумя звездочками определяют установкой рейки на щеки цепи, находящиеся на звездочках.

Цепь, соединяющую барабан главной лебедки и напорный барабан, натягивают двумя эксцентриковыми устройствами, которые расположены в опорных башмаках, приваренных к проушинам поворотной платформы. Концы оси напорного барабана установлены в эксцентриковых бобышках. Ось напорного барабана при поворачивании эксцентриковых бобышек отодвигается, и цепь натягивается. Нужное положение эксцентриковых бобышек фиксируют стопорными шайбами.

Для регулирования цепных передач механизма передвижения ослабляют натяжение гусеничной ленты, перемещая направляющие колеса. Затем винтами натяжных устройств ведущих колес натягивают цепи. При этом вал должен быть установлен без перекоса. После натяжения цепи закрепляют контргайки натяжного устройства.

Рис. 12. Проверка совпадения плоскостей звездочек

На экскаваторах с уширенным гусеничным ходом движение на ведущие колеса передается с помощью двух цепей, которые соединены сдвоенной звездочкой, установленной в подшипниках на гусеничной балке. В этом случае в первую очередь натягивают цепь, соединяющую горизонтальный вал с промежуточной звездочкой, а затем цепь, соединяющую промежуточную звездочку с ведущим колесом.

Гусеничная лента считается нормально натянутой при провисании ее между поддерживаемыми роликами в пределах 40…80 мм. Натягивают ее натяжными винтами направляющих колес. Перед натяжением проверяют состояние пальцев гусеничных звеньев и их шплинтов. В случае необходимости устанавливают новые шплинты.

Рис. 13. Регулирование натяжной цепной передачи привода напорного барабана экскаватора Э-652Б:

1 — барабан главной лебедки, 2 — цепь, 3 — напорный барабан, 4 — опорный башмак, 5 — ось барабана, 6 — эксцентриковая бобышка, 7 — крышка, 8 — стопорная шайба

Кулачковые муфты. Регулируя кулачковые муфты, обращают внимание на состояние их рабочих поверхностей. Кулачки, изношенные до 10%, опиливают; если степень изнашивания больше, кулачки наплавляют и затем обрабатывают до номинальных размеров.

Регулируя включение кулачковых муфт, обращают внимание на плавность включения и выключения. Заедание муфт не допускается.

Кулачковые муфты полуосей горизонтального вала механизма хода удерживаются в зацеплении пружиной, которая при выключенном положении муфт растягивается на 100 мм. Натяжение пружины регулируют стяжной гайкой.

Подшипники качения. Контролируют качество их посадки, радиальный или осевой люфт, состояние рабочих поверхностей тел качения и беговых дорожек. В большинстве случаев при техническом обслуживании работу подшипников качения можно контролировать, руководствуясь только внешними признаками: шумом, температурой, вибрацией. Основные дефекты, которые можно обнаружить таким способом, и возможные причины их возникновения следующие: резкий шум низкого тона — из-за вмятин на дорожке качения, образовавшихся в результате неправильного монтажа; металлический стук — вследствие недостаточного внутреннего зазора в подшипнике; неравномерный шум — из-за наличия посторонних частиц на дорожках качения (загрязнение при сборке); ненормальное повышение температуры — результат недостаточного внутреннего зазора в подшипнике или проворачивания колец на валу и в корпусе.

Рис. 14. Регулирование механизма переключения кулачковых муфт нижнего механизма передвижения экскаваторов 3-6S2B, ЭО-4111В и ЭО-4112

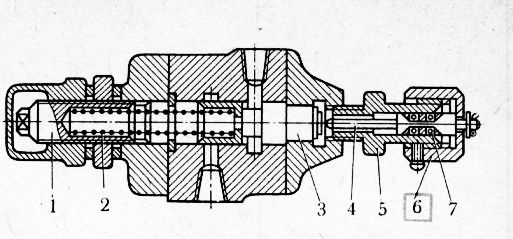

Для конических радиально-упорных подшипников зазор регулируют двумя способами:

— смещением внешнего кольца относительно внутреннего с помощью металлических прокладок, установленных между торцом крышки и опорной поверхностью корпуса; прокладки изготовляют из калиброванной жести или латуни толщиной 0,05…0,3 мм;

— смещением внутреннего кольца относительно внешнего путем подтягивания гайки на валу.

Система управления. Систему механического управления проверяют при включении механизмов вхолостую. Рычаги и педали фрикционных муфт и тормозов должны плавно включать механизмы не более чем с половины хода рычага. Усилие для включения рычага должно быть не более 75 Н, а на педали — не более 160 Н. Регулируют эти усилия, ослабляя возвратные пружины и устраняя заедания в шарнире.

В системе пневматического управления перед регулированием проверяют давление, регулярно (раз в смену) по окончании работ продувают ресивер системы и спускают конденсат. Также регулярно спускают отстой из масловлагоотдели-теля. Периодически проверяют герметичность всех соединений.

Утечки воздуха выявляют с помощью мыльной воды (допускаемой утечкой воздуха считается такая, при которой мыльный пузырь размером 25 мм появляется не чаще чем через 5 с).

Ежедневно (а в холодное время года и при длительных остановках машины) спускают воду и масло из секционного охладителя и масловлагоотделителя, а воздухопроводы продувают. Зимой конденсат спускают сразу же после остановки машины. Спускные краники во время стоянки оставляют открытыми.

Рис. 15. Регулирование конических радиально-упорных роликоподшипников установкой прокладок:

1,2 — внешнее и внутреннее кольца, 3 — крышка, 4 — прокладки, 5 — корпус

Основные неисправности системы пнев-моуправления:

I. Давление в пневмораспределителе понижается медленно:

1. Утечка воздуха в воздухопроводе. Проверить соединения трубопровода; ослабевшие подтянуть. Обнаруженные трещины в воздухопроводе запаять или поставить новые трубки.

2. Утечка воздуха через золотники пневмо-распределителя. Сделать несколько включений и выключений рукояткой (при выключенной главной муфте). Если утечка продолжается, снять и разобрать золотник, проверить состояние поверхностей. В случае необходимости сменить золотник.

3. Утечка воздуха через клапаны компрессора или предохранительный клапан. Снять крышку компрессора, разобрать клапаны, тщательно промыть и очистить от нагара. Поврежденные клапаны заменить.

4. Пробуксовывает приводной ремень компрессора. Проверить натяжение и при необходимости натянуть ремень.

II. Рабочие пневмоцилиндры действуют недостаточно эффективно:

1. Засорена пневмолиния. Отсоединить трубопровод от цилиндра, продуть и, если не проходит воздух, снять трубопровод и прочистить.

2. Утечка воздуха в пневмолинии от золотников пневмораспределителя до цилиндра. Проверить воздухопровод, цилиндры и клапаны.

III. Золотники пневмораспределителя выключаются слишком медленно. Рычаг управления золотником не возвращается в нейтральное положение. Отрегулировать винтами.

Компрессор регулируют следующим образом. После запуска дизеля, открыв

один из спускных кранов, регулируют расход воздуха так, чтобы в системе установилось требуемое или несколько большее давление. Затем винтом регулируют натяжение пружины до тех пор, пока не начнет срабатывать сервомотор компрессора. Работу сервомотора проверяют на слух.

Пневмораспределитель регулируют винтом. Разница между верхним и нижним показаниями стрелки манометра должна быть в пределах 0,05…0,06 МПа. Регулировочные винты закрепляют контргайками.

Рабочее оборудование. При проверке работы оборудования прямой лопаты обращают внимание на следующее:

1. Зазор между седловым подшипником и рукоятью должен быть в пределах 2…3 мм. При большем зазоре заменяют вкладыши.

2. Механизм открывания днища ковша должен работать плавно. Замок днища должен закрываться под тяжестью днища и засова. Необходимо следить за тем, чтобы засов входил в проушину без заеданий на 10…15 мм — для ковша 0,25…0,80 м и на 20 мм — для ковша 1-1,25 м.

У рабочего оборудования драглайна регулируют тяговые цепи ковша. При тяжелых грунтах тяговые цепи укрепляют в верхних отверстиях проушин ковша, а при легких грунтах — в нижних. Длину разгрузочного каната ковша регулируют таким образом, чтобы при подъеме наклон днища ковша к горизонту был 15° в сторону, обратную входному отверстию ковша.

При регулировании других видов рабочего оборудования также обращают внимание на правильное положение ковша, плавное открывание днища ковша и т. д.

Рис. 16. Распределитель компрессоров:

1, 3 — регулировочные винты, 2, 4 — контргайки, 5—пружина, 6 — направляющая, 7— корпус

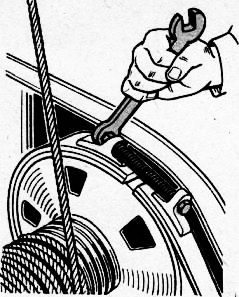

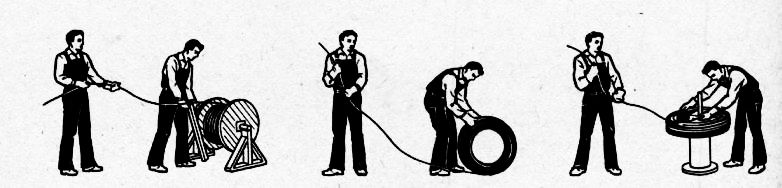

Рис. 17. Размотка канатов

Канаты. Из-за тяжелых условий работы стальные канаты на экскаваторах работают, как правило, непродолжительный срок. Срок службы во многом зависит от правильности подготовки к установке.

Так, неправильная размотка каната приводит к тому, что на канатах образуются петли, которые при натяжении каната создают заломы. В результате не только ломаются и перегибаются проволоки, но деформируется все сечение. При проходе через блоки такие места изнашиваются более интенсивно. В месте образования залома изменяется также и сердечник; в процессе эксплуатации он размочаливается и выходит из строя. Сечение каната деформируется еще больше, что вызывает ускоренное изнашивание блоков.

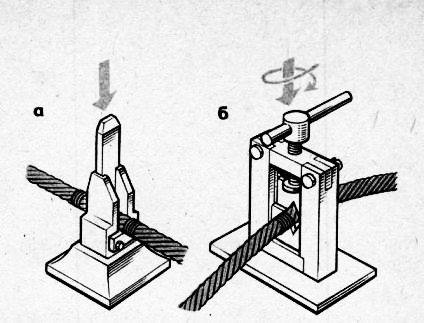

Перед рубкой канат в двух местах у места разрубки перевязывают мягкой проволокой, чтобы при рубке конец каната не расплетался. Расстояние между перевязанными местами должно быть 3 см. Перевязывают канат вручную или с помощью простого приспособления. При пользовании этим приспособлением перевязка получается более плотной, а сама операция значительно ускоряется. Рубят канат зубилами с направляющими или ножницами гильотинного типа.

При запасовке канат протаскивают через ряд отверстий (ограждение блоков, коуши). Для облегчения этой операции конец каната заваривают и придают ему коническую форму.

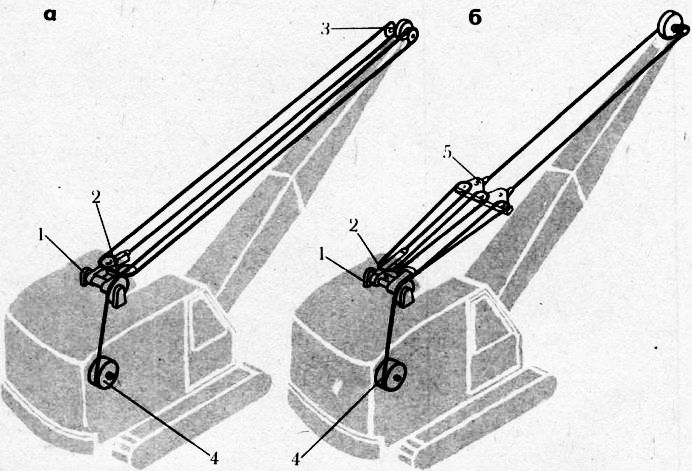

Стреловые канаты запасовывают следующим образом. Стрелу предварительно укладывают горизонтально на подставке (шпальной клетке), затем пяту стрелы соединяют с проушинами поворотной платформы. Один из концов каната крепят на траверсе двуногой стойки и направляют между блоками: через левый блок стрелы, горизонтальные блоки траверсы двуногой стойки, правый блок стрелы, вертикальный блок двуногой стойки и закрепляют на барабане лебедки.

При установке удлиненных решетчатых стрел монтируют дополнительную подвесную траверсу с блоками: соединяют ее между блоками двуногой стойки и блоками подвесной траверсы с помощью двух или четырех канатных тяг с коушами.

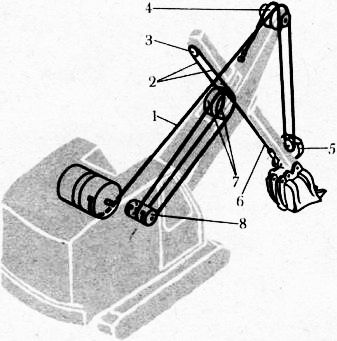

При запасовке канатов грейфера поддерживающий канат закрепляют на верхней обойме корпуса грейфера, затем его пропускают через правый головной блок стрелы, а конец закрепляют на барабане главной лебедки. Замыкающий канат огибает поочередно блоки ковша, левый головной блок стрелы и запасовывается на втором барабане главной лебедки. Оттяжной канат уменьшает раскачивание ковша грейфера при работе: один его конец неподвижно закрепляют на стреле, затем им огибают подвижный и неподвижный блоки и соединяют с ковшом грейфера.

Рис. 18. Перевязывание каната проволокой с помощью приспособления

Рис. 19. Рубка канатов специальным зубилом (а) и ножницами (б)

Рис. 20. Схема запасовки стреловых канатов с нормальной (а) и удлиненной (б) стрелами:

1 – двуногая стоика, 2 – траверса стойки, 3 – головные блоки, 4 – барабан стреловой лебедки, 5 – подвесная траверса

Схема запасовки канатов драглайна: подъемный канат одним концом закрепляют на барабане лебедки, а другим — на обойме блока; тяговый канат одним концом соединяют с серьгой тяговых цепей, а второй запасовывают на барабане; разгрузочный (опрокидывающий) канат одним концом соединяют с серьгой тяговых цепей, затем огибают им блок и второй конец крепят на арке ковша.

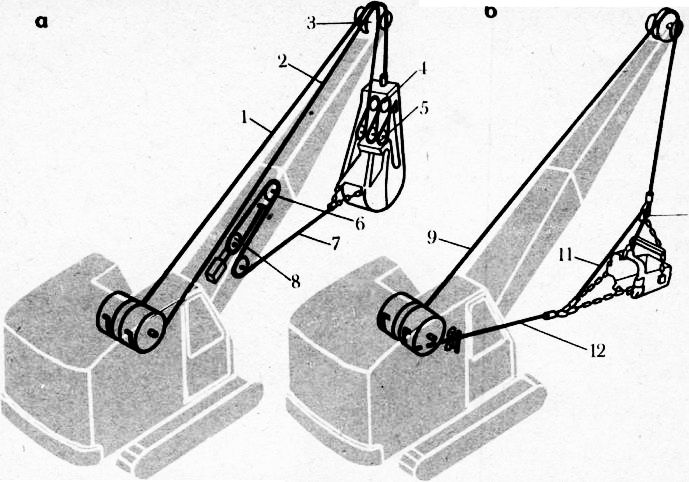

Схемы запасовки канатов прямой лопаты значительно сложнее. Число канатов и их запасовка зависят от типа применяемого на данном экскаваторе напорного механизма.

Рис. 21. Схема запасовки канатов прямой лопаты с канатным напором независимого типа:

канаты: 1 — подъемный, 2 — напорный, 6 — возвратный; блоки: 3—концевой рукояти, 4 — головные стрелы, 5 — ковша, 7 — напорного вала, 8 — напорный барабан

Подъемным канатом, один конец которого закрепляют на подъемном барабане, огибают поочередно правый головной блок стрелы, блок ковша, левый головной блок стрелы. Второй конец подъемного каната закрепляют на стреле. Возвратный канат 6 неподвижно закрепляют одним концом на нижней плоской рукояти клиновым зажимом, затем направляют его через центральный блок напорного вала и далее на напорный барабан, где закрепляют второй конец.

Канаты механизма напора натягивают следующим образом. Рукоять напорным канатом подают вперед до упора. Завинчивая гайку натяжного устройства, добиваются того, чтобы возвратный канат был натянут. Затем несколько раз выдвигают и возвращают рукоять, проверяя натяжение каната.

Рулевой механизм. Систему разворота колес следует регулировать, если поворот рулевого колеса в одну сторону до упора смещает передние колеса на полный угол, а в другую — на меньший. Для регулирования выключают шунты обратных клапанов, завертывая до упора гайки, и поворотами рулевого колеса разворачивают колеса переднего моста вправо и влево до упора.

Для включения шунта завертывают гайку. Игла, сжимая пружину, поднимает плунжер золотника, напорный и сливной каналы сообщаются, и давление в системе падает до атмосферного.

Рис. 22. Схема запасовки канатов при оборудовании экскаватора грейфером (а) и драглайном (б):

канаты: 1 — замыкающий, 2 — поддерживающий, 7— оттяжной, 9 — подъемный, 11 —разгрузочный, 12 — тяговый; блоки: 3 — головные, 4, 5—ковша, 6, 8—оттяжного каната, 10 — блок

Рис. 23. Напорный гидроклапан с шунтом:

1 — винт, 2 — пружина, 3 — плунжер, 4 — игла, 5 — штуцер, 6 — гайка, 7 — кольцо

Шунты обратных клапанов обеспечивают слив масла в бак из полостей исполнительного цилиндра через обратные клапаны при неподвижном сдвоенном цилиндре. Шунты выключают при регулировании управления, при заливке в бак масла, а также для прокачки системы в случае попадания в нее воздуха.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Регулирование механизмов экскаваторов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы