Строй-Техника.ру

Строительные машины и оборудование, справочник

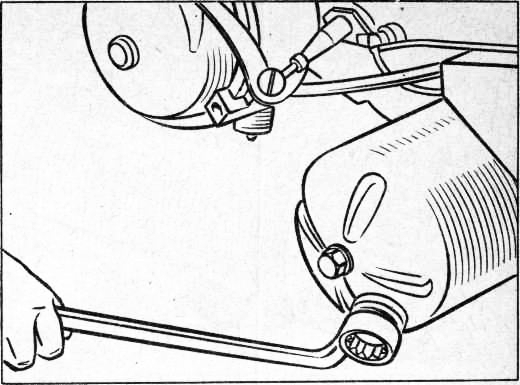

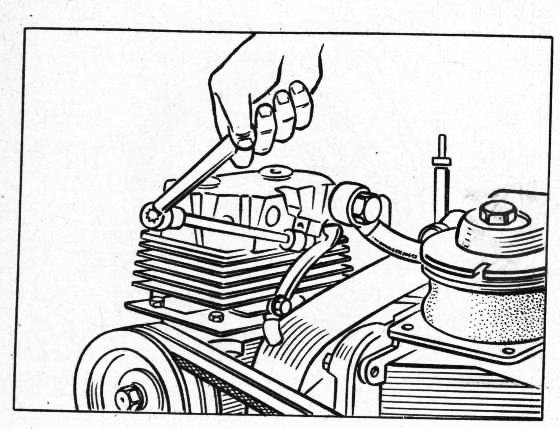

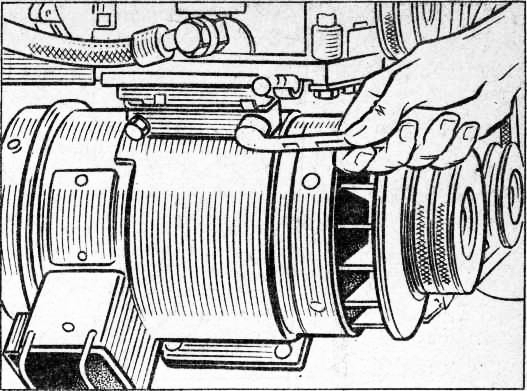

Ослабив винты крепления водяного насоса, сместить его по пазу вверх и снять приводные ремни.

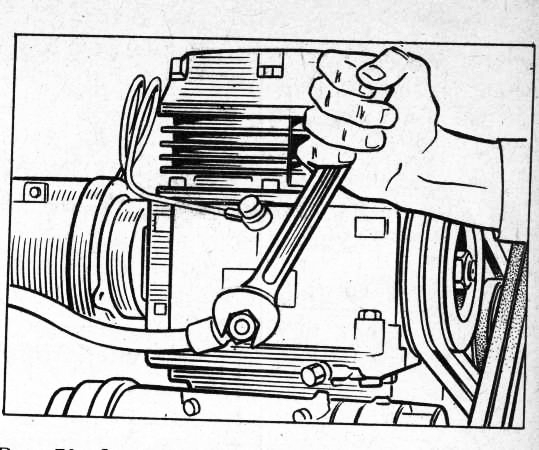

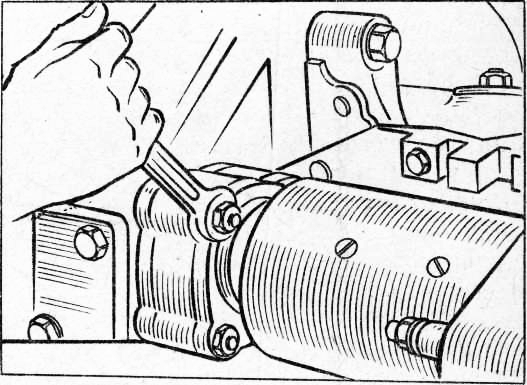

Ослабить гайку ролика натяжения клиноременной передачи генератора и сдвинуть ролик по пазу вверх. У моделей, имеющих регулировочное приспособление,. ослабить гайку натяжной скобы и снять ремни, затем, вывернув болты из опорной серьги генератора, снять генератор.

Стартер может быть снят после удаления болтов крепления вместе с промежуточным фланцем.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Установку и натяжение клиновых ремней надлежит выполнять следующим образом.

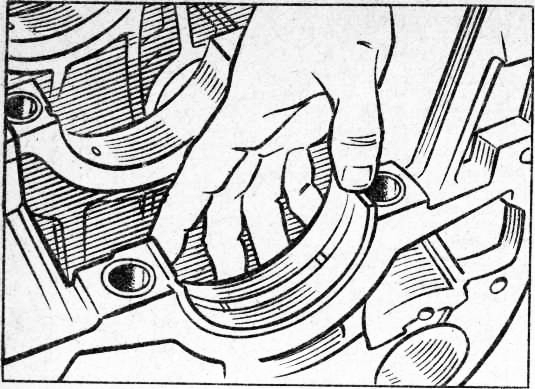

Устанавливают ремни в последовательности, обратной снятию и разборке. Парные клиновые ремни допускается заменять только парой (в комплекте). Ремни должны надеваться на шкивы легко, только за счет усилия рук. Натяжение ремня должно быть таким, чтобы при нажатии пальцем на самом длинном участке он прогибался бы не более чем на 20 мм (а клиновый ремень водяного насоса — не более чем на 10 мм). Натяжение новых клиновых ремней необходимо вновь проверять после непродолжительной обкатки.

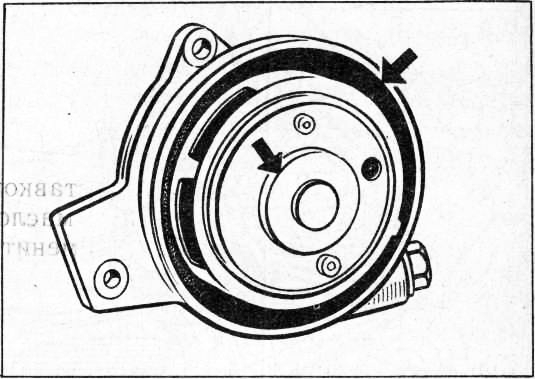

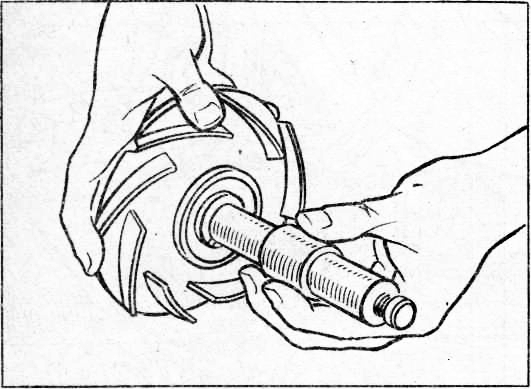

Вывернуть болты крепления водяного насоса и снять насос. Отогнуть стопорную пластину, удалить гайку и для установки приготовить новую стопорную пластину. Закрепить на шкиве кулачковый съемник и выпрессовать шкив, а затем удалить сегментную шпонку. Ослабить стяжные болты корпуса насоса, заменить уплотнительные кольца и прокладку. Выпрессовать из крышки корпуса вал насоса вместе с крыльчаткой. Удалить сальник со скользящим кольцом, шарикоподшипники и распорную втулку. (Подшипники при необходимости заменить.)

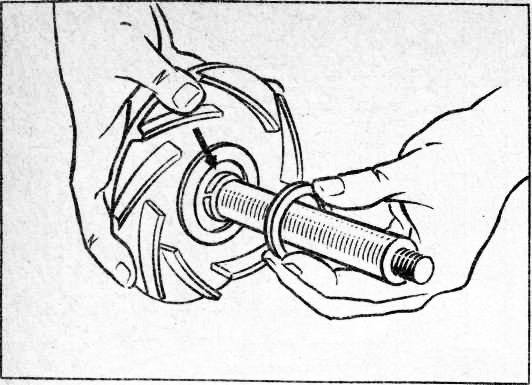

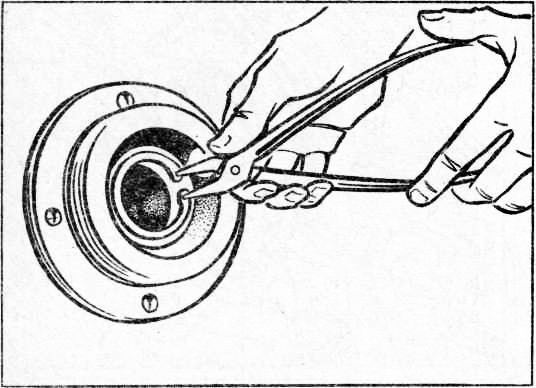

Сборка водяного насоса. Поставить на место фиксирующую шайбу вместе с резиновым кольцом, проверяя положение стопорного штифта в крыльчатке. Надеть распорную втулку, а затем клещами Зегера установить стопорные кольца.

Запрессовать передний шарикоподшипник и установить распорную втулку.

После перечисленных операций установить на место кольцо «Нилос», а затем вставить и маслоразбрызгивающее кольцо таким образом, чтобы его буртик был направлен в сторону подшипника. Смазать уплотнительной пастой гнездо тарелки пружины скользящего уплотнительного кольца. Выпрессовать валик водяного насоса из корпуса насоса, установить кольцо «Нилос», сегментную шпонку и шкив и застопорить их. Скользящее уплотнительное кольцо запрессовать вместе с трубкой, прилегающей к фланцу тарелки пружины. (Величина зазора между крыльчаткой и стенкой корпуса регулируется перемещением колеса по валу.)

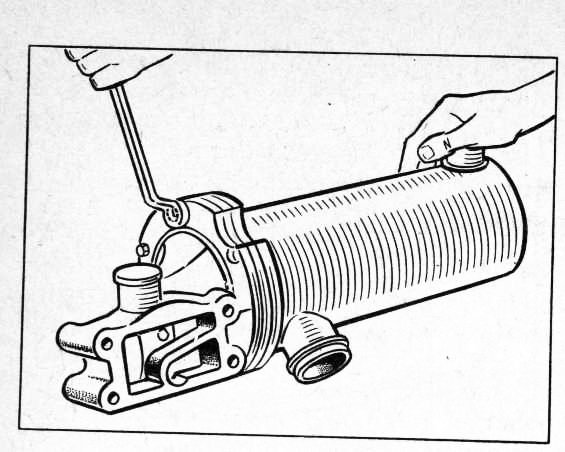

Очистка масляного радиатора. Очистку масляного радиатора вместе с поддоном надлежит выполнять не реже 1 раза в год. Радиатор очищают в разобранном состоянии. После удаления стяжных болтов крышка легко снимается вместе с трубчатыми элементами. Крышку промыть в дизельном топливе или в специальном растворе для очистки трубчатых элементов. Запорную пластину, находящуюся в головке трубчатых элементов, без крайней необходимости не снимать, так как она на заводе по краю и в центре в месте перегородки на дне трубки уплотнена пастой «Ве-вопат».

Трубчатый элемент прокипятить в не агрессивном к олову растворе вещества РЗ (1 кг на 5 л воды) или в каком-либо ином растворителе, нейтральном к меди и олову. В результате этого отложения, образовавшиеся из масла, растворятся. После обработки чистящим веществом промыть систему для удаления загрязнений теплой водой. Промывочную воду со стенок, обращенных к маслу, удалить сжатым воздухом, вставляя шланг в каждую отдельную внутреннюю трубку, чтобы вода удалялась через внешнюю трубку. После продувки трубчатый элемент просушить и ополоснуть в масле (лучше всего в масле с противокоррозионными присадками).

Промыть корпус и трубчатый элемент в моющем растворе. При обнаружении накипи ее следует удалять подходящим инструментом. Моющий раствор удаляют способом, описанным для трубчатых элементов, после чего корпус высушивают.

Собирать масляный радиатор следует в последовательности, обратной разборке. Проверить правильность работы клапана и исправность уплотнений. Неисправные уплотнения заменить новыми. Если запорная пластина в крышке извлекалась, перед установкой по краям и в центре с обеих сторон на нее необходимо нанести уплотнительную пасту «Вевопат».

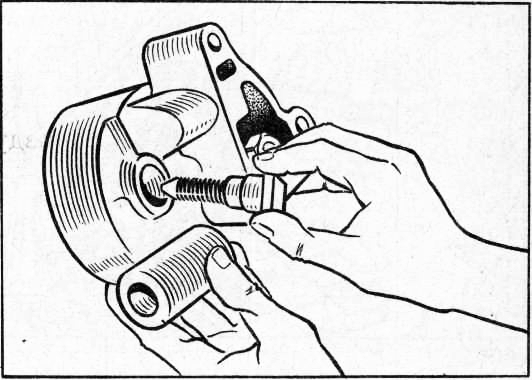

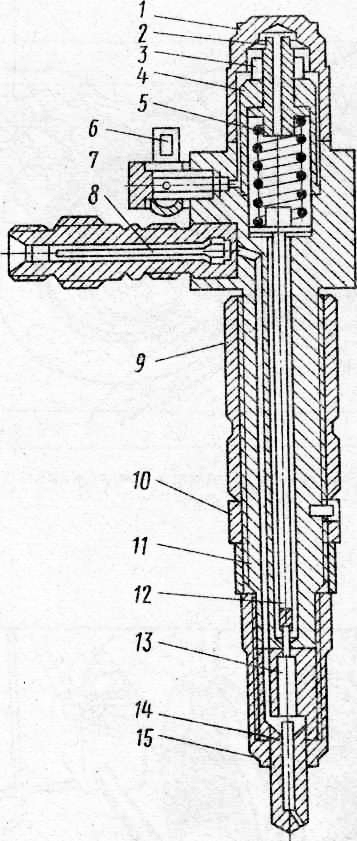

Аппаратура системы питания. Ослабить полые винты трубопровода с просачиванием топлива на корпусах форсунок и заменить уплотнительные кольца. Отсоединив нагнетательные топливопроводы, снять форсунки с головок цилиндров, заменить уплотнительные кольца между головками цилиндров и форсунками. Форсунка в разрезе представлена на рис. 87. (Сборку выполнять в последовательности, обратной разборке.)

Снятые форсунки прежде всего необходимо подвергнуть испытанию на давление с помощью соответствующего оборудования.

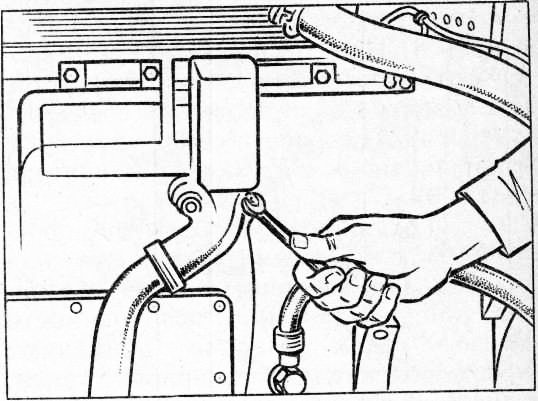

Отсоединить нагнетательный трубопровод от топливного насоса и заменить уплотнительные кольца. Ослабив рифленую гайку на консоле, снять корпус фильтра и извлечь фильтрующий элемент. Детали очистить, уплотнительные элементы заменить.

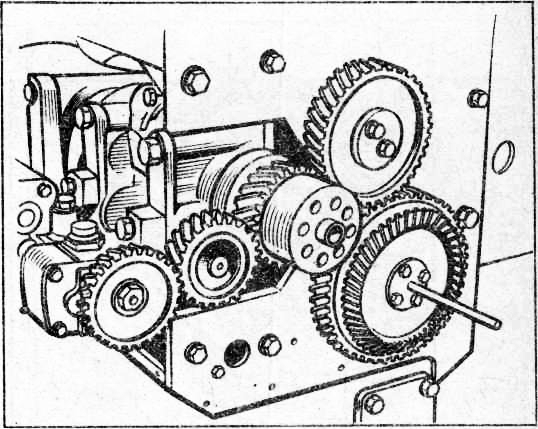

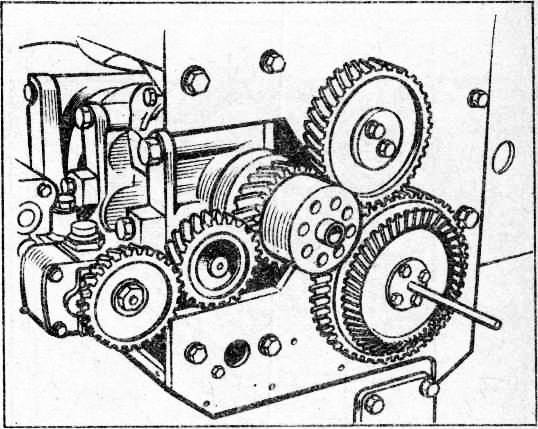

Удалить три гайки с фланца крепления топливоподкачивающего насоса и снять его, заменить уплотнительные элементы. Снять крышку смотрового люка с корпуса привода топливного насоса, ослабить болты крепления фланца и снять топливный насос вместе с регулятором опережения впрыска. Секцию топливного насоса, относящуюся к шестому цилиндру, установить на «начало подачи», затем, повернув вал на угол, установленный для предварительного впрыска топливного насоса данного типа, установить поршень шестого цилиндра в положение верхней мертвой точки после такта сжатия. После этого поставить поводковую шайбу и собрать топливный насос.

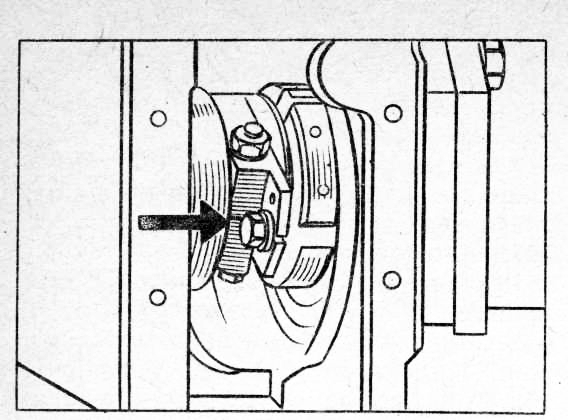

Точную регулировку момента начала подачи выполняют путем поворота поводковой шайбы, находящейся на муфте вала топливного насоса. Для этого отпустить стопорные винты и после регулировки вновь хорошо затянуть. (Регулировку момента начала впрыска выполнять методом перелива.)

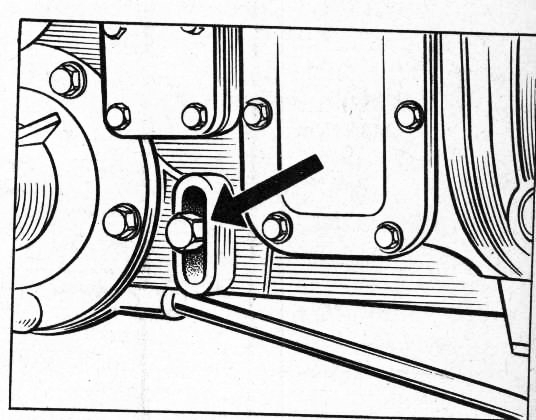

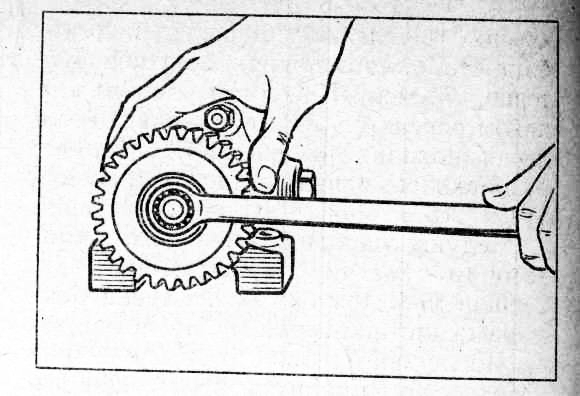

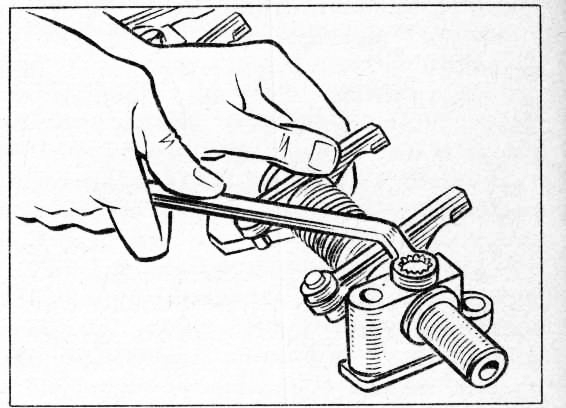

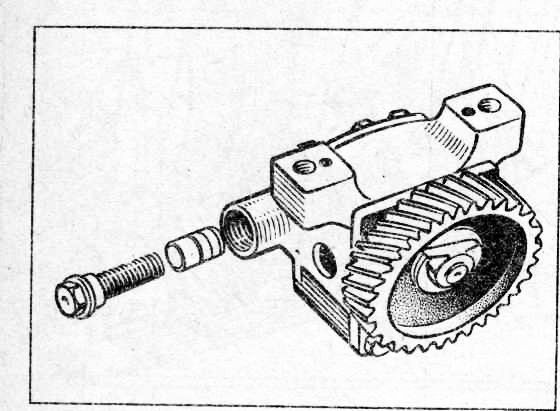

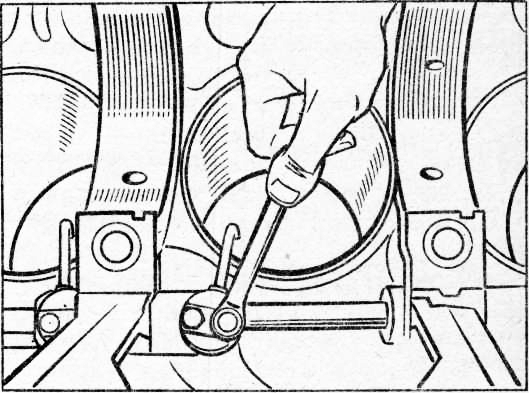

При снятии регулятора опережения впрыска запорную гайку ослабляют с помощью торцевого ключа и снимают с помощью специального приспособления.

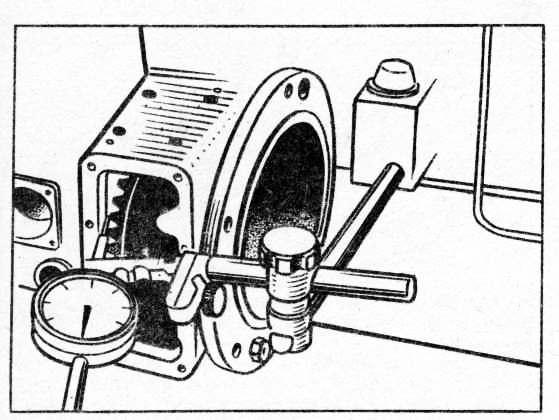

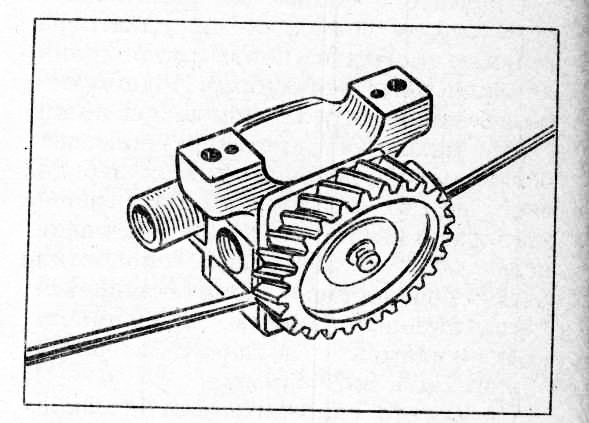

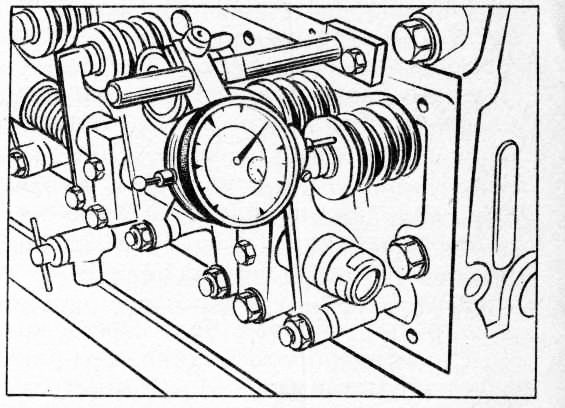

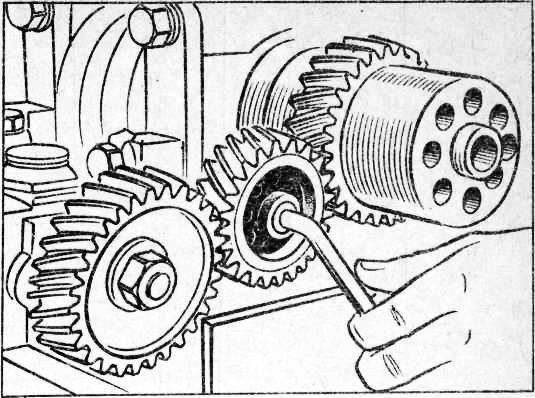

Зазор между зубьями конических шестерен проверяют индикатором. (Он должен составлять 0,10—0,15 мм.) Зазор регулируют компенсационными шайбами соответствующей толщины.

Муфта на приводном валике может быть снята после удаления стопорных болтов. Для этого вывернуть два стопорных болта из фланца и вынуть опору подшипника вместе с валиком и конической шестерней. Проверить состояние подшипника на приводном валике и при необходимости заменить его. При установке опоры подшипника следить за тем, чтобы зуб шестерни, находящейся на валике, помеченный цифрой «2», находился в зацеплении с зубом, отмеченным цифрой «2», на шестерне распределительного вала.

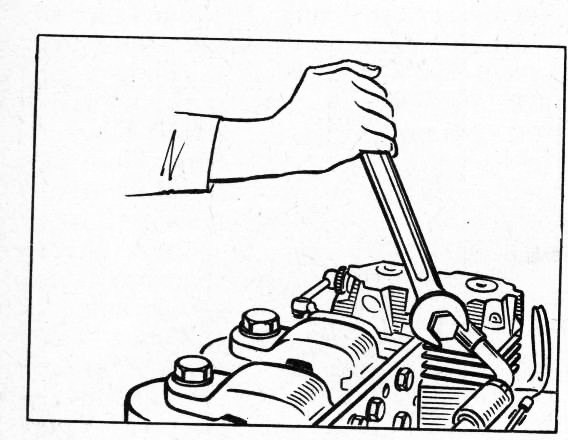

Головка блока цилиндров и клапаны. Вывернуть болты крепления головки блока цилиндров и снять головку.

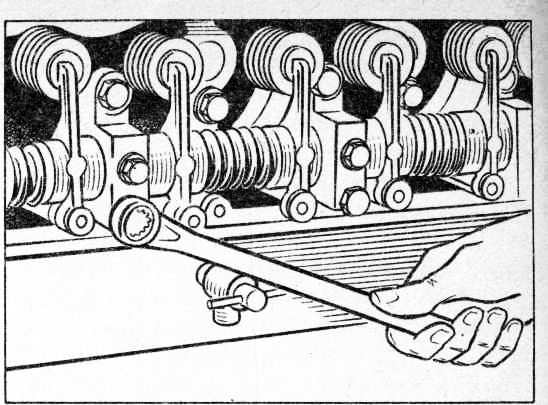

Ослабить стопорный болт стойки коромысла и разобрать механизм управления клапанами. Внимательно проверить все детали, прежде всего с точки зрения их износа, и в случае необходимости заменить неисправные. (При запрессовке в коромысла новых втулок следить за правильным положением смазочных каналов.)

Алюминиевые заглушки на концах валика коромысла должны быть прочно зафиксированы, в связи с чем их необходимо раскернить в трех точках.

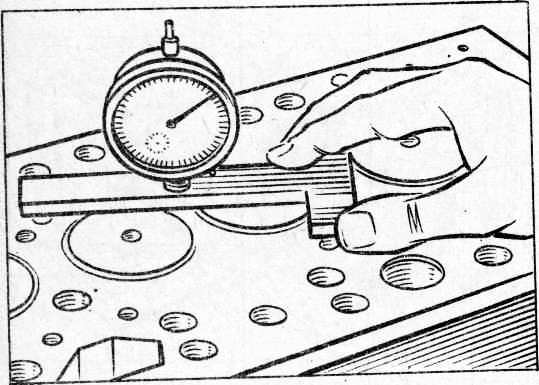

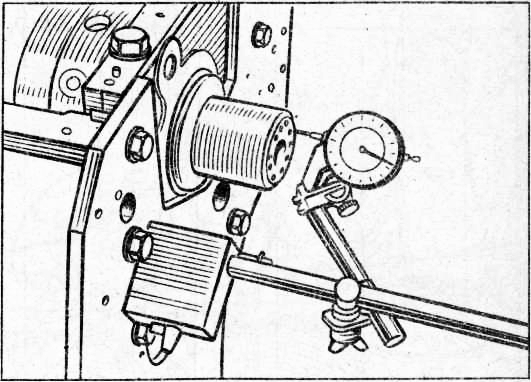

Регулировку зазоров клапанов выполнять на холодном двигателе в соответствии с порядком работы цилиндров. Индикатор следует установить так, чтобы его измерительный стержень касался тарелки пружины клапана. Моменты начала открытия впускного и закрытия выпускного клапанов установить в помощью индикатора.

Перед снятием головок цилиндров удалить штанги толкателей клапанов, демонтировать выпускной коллектор. (Заменить асбестовый шнур в канавках разъемного коллектора, а при установке на место прилегающие поверхности предварительно смазать уплотняющей пастой.)

Удалить болты крепления крышки полости штанг толкателей, крышку снять, заменить уплотнительные элементы. Из отверстий извлечь толкатели клапанов. Осмотреть поверхности пяток и седел штанг толкателей клапанов, при необходимости заменить толкатели.

Снять уравнительный воздушный баллон и приемную трубу, заменить уплотнительные элементы. Удалить отводящий трубопровод охлаждающей жидкости. (После ремонта при установке прокладки головки блока цилиндров проверить наличие установочных штифтов, допускается применять только новые прокладки заводского изготовления.) Установить головки цилиндров, слегка затянуть болты крепления головок, а затем выполнить их затяжку динамометрическим ключом с соблюдением установленного момента.

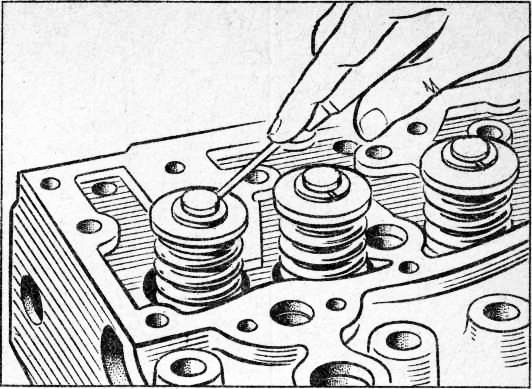

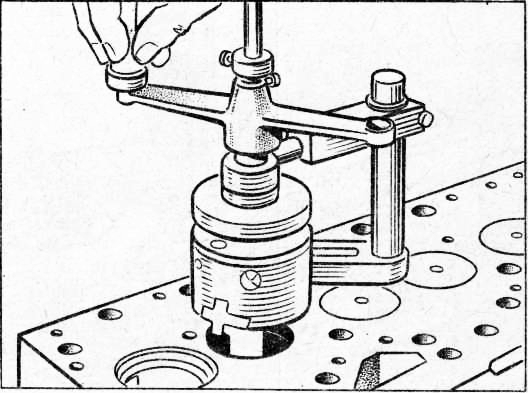

Извлечь внутреннее стопорное кольцо из тарелки пружины клапана. Пружины клапанов сжать с помощью специального приспособления, удалить сухари клапанов, клапаны и пружины. Проверить длину пружин. Выбить подходящий для этой цели выколоткой направляющие втулки клапанов. При установке их запрессовывают соответствующей оправкой. После запрессовки проверить соосность и перпендикулярность седла клапана и направляющей втулки индикатора.

Седла клапанов обрабатывают фрезой 45° с твердыми вставками или специальным токарным приспособлением. При необходимости замены седла клапана применяют приспособление для токарного станка, размер которого на 1,5 мм меньше наружного диаметра седла. Клапаны очистить, при необходимости обработать на специальном токарном станке для обточки клапанных конусов и притереть со шлифовальной пастой.

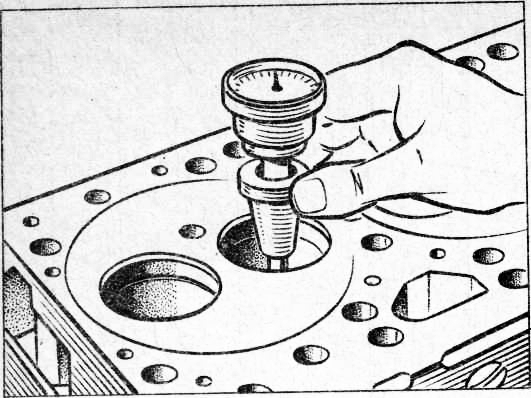

Проверить индикатором заглубление головок клапанов. Проверить поверхность прилегания головок блока цилиндров и при необходимости отшлифовать их.

При проверке компрессии прогреть двигатель до достижения рабочей температуры, снять форсунки’ и через редукционную вставку подсоединить к шлангу компрессометра. После 8 ~ 10 оборотов коленчатого вала двигателя замерить компрессию.

Замена клапанов и клапанных пружин. При установке нового клапана необходимо следить за тем, чтобы впускной клапан был «утоплен» относительно плоскости головки цилиндра не менее чем на 0,35 мм, а выпускной — не менее чем на 0,5 мм. Путем последующей притирки надлежит обеспечить заглубление впускного клапана на 1,0 мм и выпускного клапана — на 1,2 мм/

При замене поломанной клапанной пружины, если это выполняется без съемки головки блока, поршень следует установить в крайнее верхнее положение, чтобы избежать падения клапана в цилиндр.

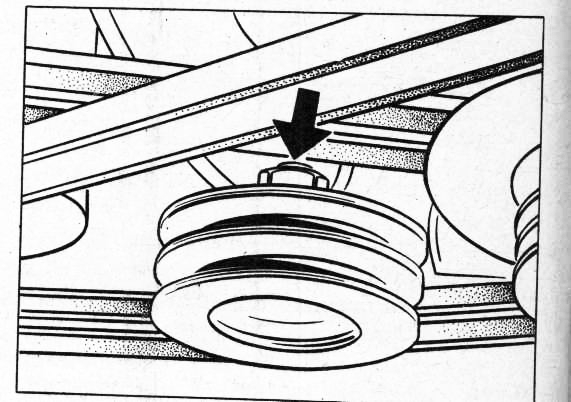

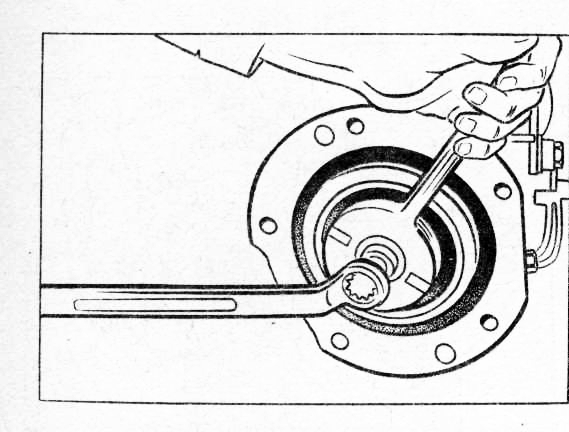

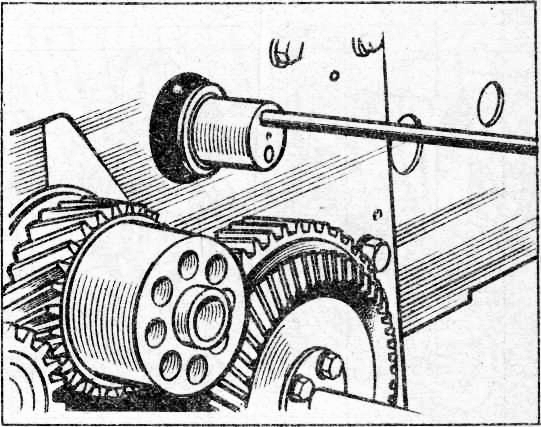

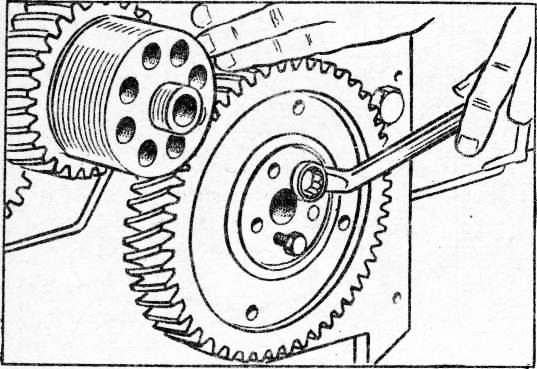

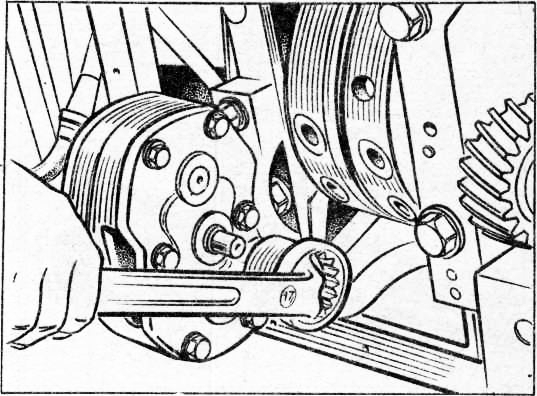

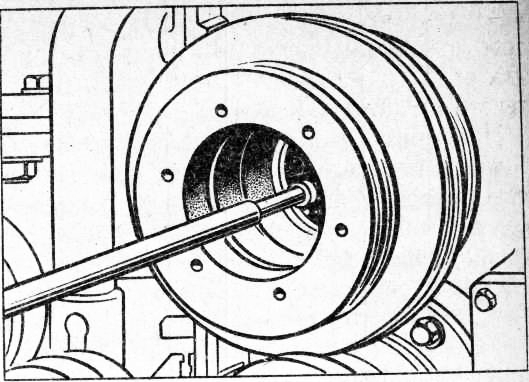

Кожух механизма распределения и распределительный вал. Вывернуть из шкива коленчатого вала винты с квадратными углублениями под ключ в головках и снять шкив (рис. 100). Отпустить гайки и удалить уплотнение с переднего конца распределительного вала.

Отцентровать кольцо Бургмана на распределительном валу и удалить болты крепления кожуха распределительного механизма и пробку масляного поддона. (После затяжки этих болтов кольца должны иметь одинаковый радиальный зазор.)

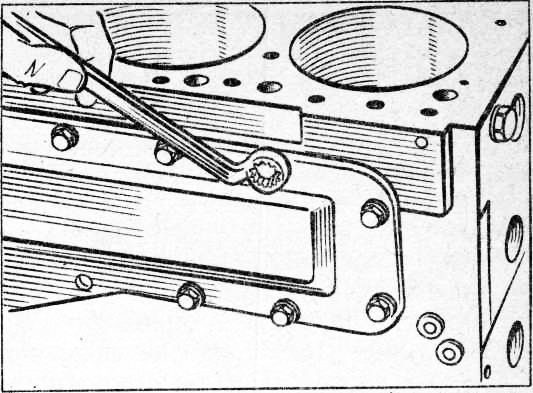

Вывернуть болты крепления кожуха вентиляционной трубки, ослабить хомут крепления и снять вентиляционную трубку. Затем удалить болты крепления масляного поддона, снять поддон и заменить прокладку.

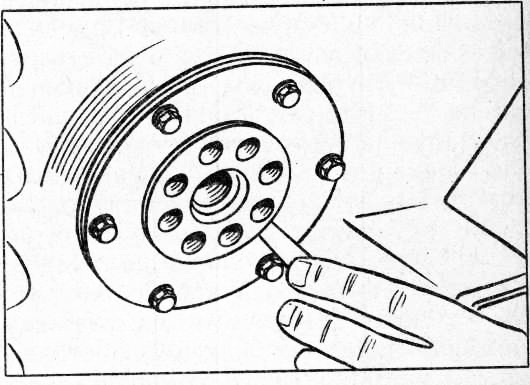

Снять гаситель крутильных колебаний вместе со ступицей и кольцом масляного фильтра, удалить болты крепления гасителя. Гаситель крутильных колебаний ремонту не подлежит, его можно лишь заменять на новый! Снять крышку маслоот-бора с блока цилиндров и заменить уплотнительные элементы.

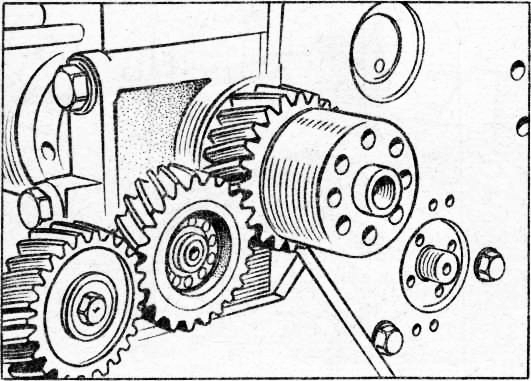

Удалив болты и шайбу на конце вала, снять промежуточную шестерню, изношенную шайбу заменить.

С помощью оправки выпрессовать старую втулку из промежуточной шестерни. После запрессовки новой втулки ее отверстие и торцы обработать режущим инструментом до нужного размера. Ось промежуточной шестерни выбить из корпуса соответствующей выколоткой, затем удалить болты, крепящие коническую шестерню на распределительном валу, и снять коническую шестерню. Между конической шестерней и шестерней привода распределительного вала имеется компенсационная шайба, толщину которой можно уменьшить, что позволяет регулировать расстояние между мерительной плоскостью конической шестерни и торцевой пластиной.

Снять шестерню с распределительного вала путем ввертывания в ее отверстия двух болтов. Затем снять опорный фланец распределительного вала с торцевой пластины и в случае его неисправности заменить. Слять скользящую шайбу, находящуюся между фланцем и распределительным валом. Вытянуть распределительный вал из отверстий подшипников, установленных в корпусе распределительного механизма, и проверить состояние втулок подшипников и кулачков. Заменить их в случае значительного износа.

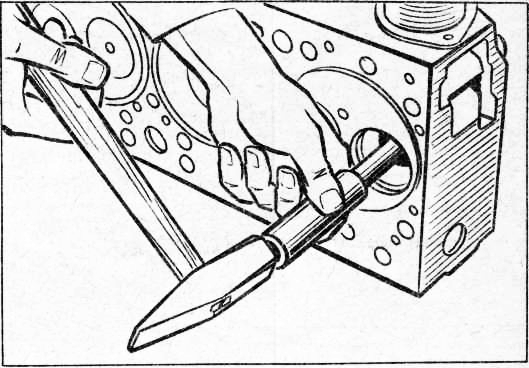

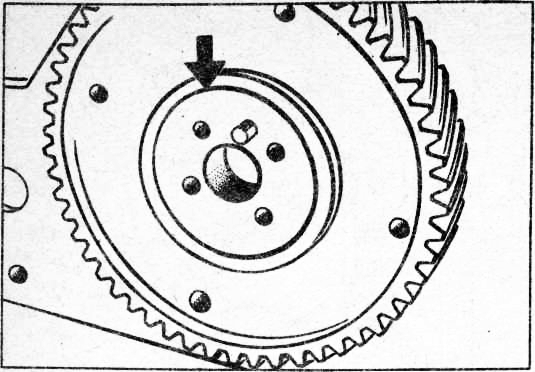

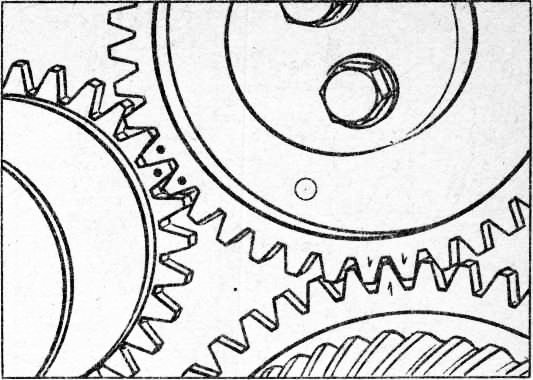

С помощью монтажного ломика снять с распределительного вала шестерни. При установке этих шестерен на свои места необходимо следить за правильностью посадки стопорного штифта. Шестерни распределения необходимо устанавливать так, чтобы зуб, имеющий метку «0», находился между двумя зубьями промежуточных шестерен, имеющих отметки «0». Одновременно таким же образом должны соединяться зубья промежуточных шестерен и шестерен распределительного вала, имеющие отметки «1».

Зазор между зубьями шестерен распределения проверяют с помощью щупа.

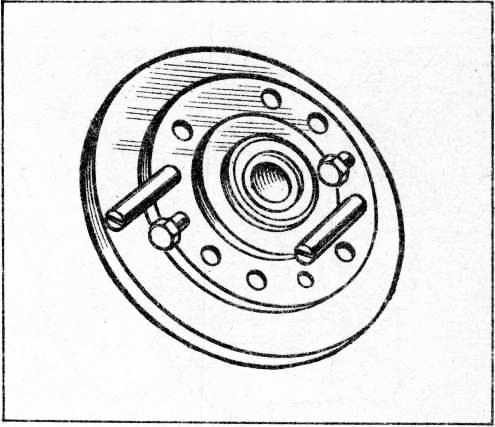

Маховик.

Извлечь стопорное кольцо, масло-отражающую шайбу, выпрессовать с помощью съемника упорный подшипник на конце вала редуктора. Подшипник при необходимости заменить. Зубчатый венец маховика крепится болтами. В случае повреждения кромок зубцов венец можно перевернуть. (Наименьшая допустимая толщина маховика после его механической обработки между плоскостью, соприкасающейся с фрикционным диском, и фланцем, соединяющимся с коленчатым валом, должна быть 68+0,2 мм.)

Для снятия уплотнительного кольца на заднем конце коленчатого вала отвернуть гайки. Затем установить новые уплотнительные элементы, отцентровать коленчатый вал. После удаления болтов и гаек крепления снять кожух маховика с блока цилиндров.

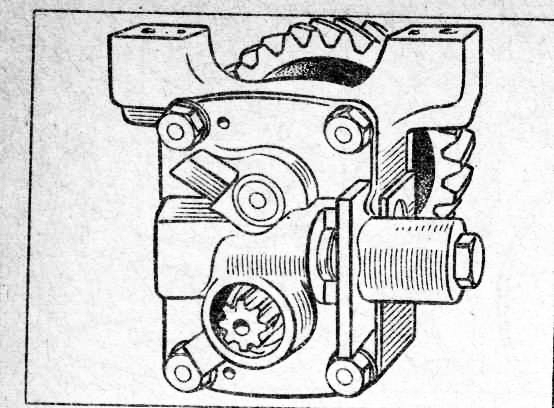

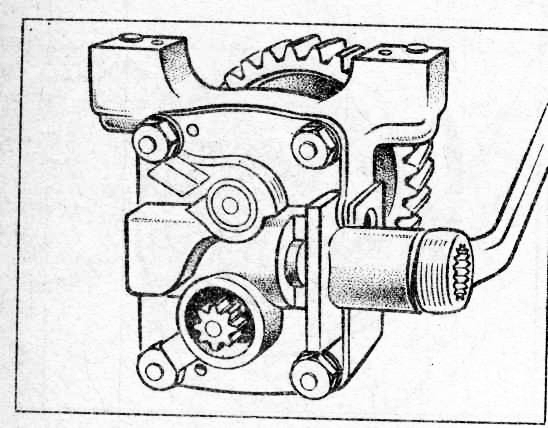

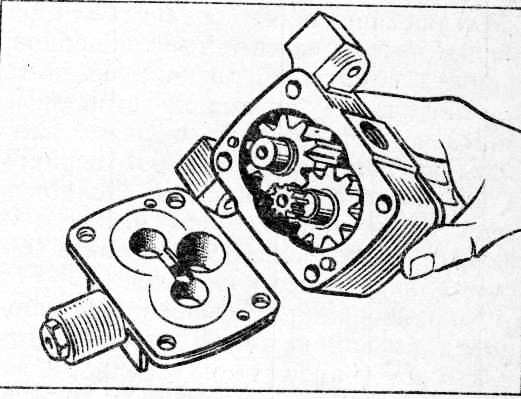

Масляный насос. Отсоединить от масляного насоса концы трубопроводов, ослабить хомуты крепления, заменить уплотнительные кольца и стопорные пластины. Отогнуть стопорные пластины крепежных болтов и отвернуть их на несколько оборотов. Ослабить гайки на подкачивающем насосе настолько, чтобы можно было снять нагнетательный масляный насос.

Снять передний всасывающий трубопровод подкачивающего насоса и отделить его.

Вывернуть крышку клапана регулирования избыточного давления и крышку масляного насоса, а также болт стопорного кольца ведущей шестерни.

Ведущую шестерню удалить ломиками. Затем ослабить гайки на передней крышке масляного насоса и снять крышку.

После запрессовки втулок в крышку насоса откалибровать их отверстия шариком.

Удалить болт из вала промежуточной шестерни масляного насоса. Снять стопорное кольцо с вала, затянуть его и снять задний подшипник. Неисправные детали заменить.

Сборку выполняют в последовательности, обратной разборке.

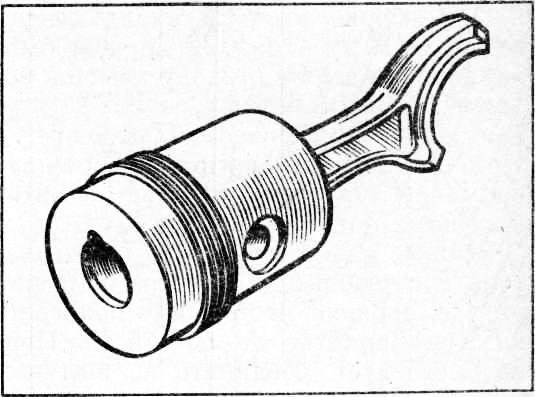

Кривошипно-шатунный механизм, Ослабив и удалив болты шатунов, снять шатунные крышки, заменить болты шатунов. Удалить с “верхней части стенок цилиндра нагар и прочие загрязнения. Провернуть коленчатый вал таким образом, чтобы очередной снимаемый поршень оказался в верхней мертвой точке и вытянуть вверх поршень вместе с шатуном. Проверить шатун на испытательном оборудовании на параллельность, скручивание и т. д. Деформировавшийся шатун ремонту не подлежит, он должен быть заменен! При заедании поршня необходимо проверить вкладыш подшипника, расточку его отверстия с точки зрения перекоса. В случае обнаружения даже самой небольшой деформации шатун должен быть заменен!

Вкладыши шатунов, поршневые кольца, противовесы коленчатого вала должны занимать при сборке следующие положения:

— отогнутые усики вкладышей должны входить в соответствующие канавки, а сами вкладыши — иметь плотное прилегание к крышке и соответствующей стороне шатуна;

—замки поршневых колец должны быть расположены под углом 90° относительно друг друга. Зазор в стыке соответствующего поршневого кольца должен быть расположен напротив входного канала камеры сгорания.

При сборке входной канал сферической камеры сгорания должен быть направлен вверх в сторону крышки водяной рубашки. Болты шатунов затягивать динамометрическим ключом с установленным моментом. (Обращать внимание на предварительный натяг шатунных подшипников.)

Если не удается вставить палец шатуна в поршень при комнатной температуре, поршень необходимо подогреть на электроплитке до 50—70 °С. Поршень следует соединять с шатуном таким образом, чтобы входной канал сферической камеры сгорания и задняя сторона шатуна находились на одной линии. После установки нового поршня проверить с помощью индикатора и измерительного моста выступ поршня. (При необходимости днище поршня обточить на токарном станке до необходимого размера.)

После обработки на токарном станке следует отшлифовать кромки углубления камеры сгорания.

Диаметр поршня измеряют на расстоянии примерно 5 мм от его нижней кромки под углом к оси поршневого пальца. Новые втулки шатунов после их запрессовки должны быть расточены под размер. (Проверить, как отфрезерован масляный канал.) Поршневые кольца осторожно извлечь специальным инструментом, а перед установкой новых колец очистить канавки для них.

Перед посадкой на поршни поршневые кольца поместить в соответствующие цилиндры и проверить зазоры в стыке колец щупом. Этим же инструментом проверить также осевой люфт поршневых колец.

В отношении бывших в употреблении вкладышей шатунов обращать внимание на соблюдение установленной величины развода вкладышей.

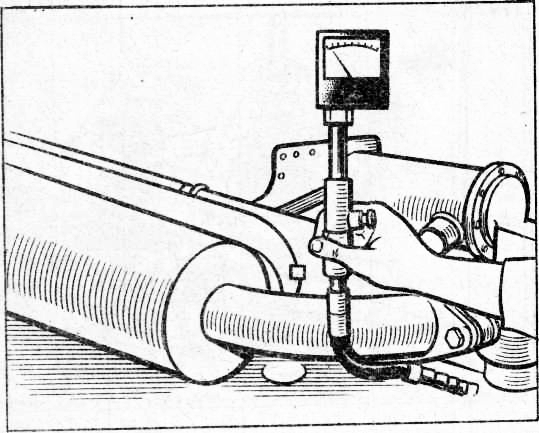

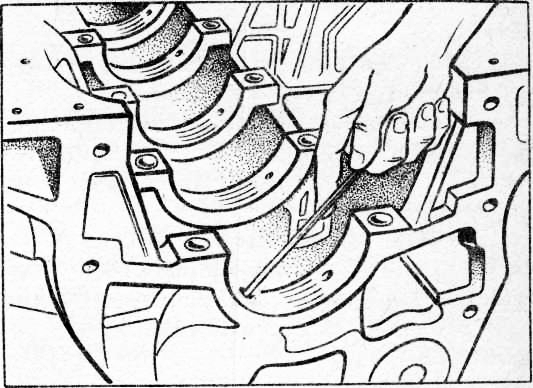

Вывернуть болты крепления крышек коренных подшипников и снять крышки. Осторожно извлечь коленчатый вал из подшипников. При установке на место смазать маслом коренные шейки. Установить крышки подшипников и затянуть болты подшипников динамометрическим ключом. Проверить осевой зазор коленчатого вала микрометрическим индикатором. До установки коленчатый вал должен быть проверен на отсутствие трещин на электромагнитном дефектоскопе.

Удалить вкладыши коренного подшипника. При установке на место следить за тем, чтобы была хорошо очищена поверхность отверстия. Коренные и шатунные вкладыши изготавливаются под основной размер, подвергать их дополнительной обработке не рекомендуется.

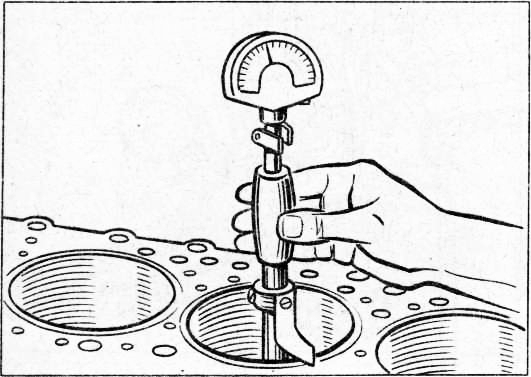

Проверить степень износа гильз цилиндров микронутромером. Замеры следует выполнять в грех измерительных плоскостях на расстоянии 30, 80 и 160 МхМ от плоскости головки цилиндров. В каждой плоскости поворачивать прибор на 45°.

Проверка блока цилиндров. Снять крышку водяной рубашки и заменить прокладку. Пробки масляных каналов удалить, каналы тщательно прочистить и установить новые пробки для их перекрытия.

Очистить поверхность блока цилиндра, прилегающую к головке блока. В случае обнаружения коробления или неровностей обработать на плоскошлифовальном станке.

Отогнув стопорные пластины, вывернуть болты крепления масляных сопел и проверить состояние запорного клапана. Во время регулировки масляного сопла допускается поворачивать его лишь настолько, насколько позволяют отверстия под болты. (Сгибать трубку сопла не рекомендуется) .

Обкатка двигателя. Двигатель по возможности следует обкатывать на тормозном стенде. При обкатке необходимо заправлять двигатель маслом «Бекомол».

Запрещается смешивать это специальное обкаточное масло, защищающее от коррозии, с маслом другого сорта! Для дол ива в процессе обкатки также разрешается использовать только это масло.

Дальнейшую замену масла надлежит выполнять в соответствии с инструкцией по эксплуатации и техническому обслуживанию.

Перед началом обкатки следует проверить:

— уровень масла;

— уровень воды в системе охлаждения и уровень топлива;

— чистоту масляного и топливного фильтров и заменить фильтрующие элементы;

— чистоту воздушного фильтра и уровень масла в его поддоне;

— состояние топливного насоса, регулятора, форсунок и регулировку момента начала впрыска топлива;

— чистоту фильтра топливоподкачи-вающего насоса;

— отсутствие воздуха в топливной системе.

В период обкатки наиболее целесообразно поддерживать температуру воды в системе охлаждения на уровне 80—85 °С, поскольку только при этом условии может быть обеспечено безупречное сгорание топлива.

Полезную мощность определять по DIN 70 020. При проверке полезной мощности двигатель должен приводить в движение вентилятор, водяной насос, топливный насос и ненагруженный генератор.

После обкатки слить обкаточное масло (в том числе и из масляного фильтра) и заправить двигатель маслом HD 10 для соответствующего сезона.

Перед заменой масла сменить бумажный фильтрующий элемент.

Дальнейшие замены масла надлежит выполнять в соответствии с инструкцией по эксплуатации и техническому обслуживанию.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт автобусов Икарус"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы