Строй-Техника.ру

Строительные машины и оборудование, справочник

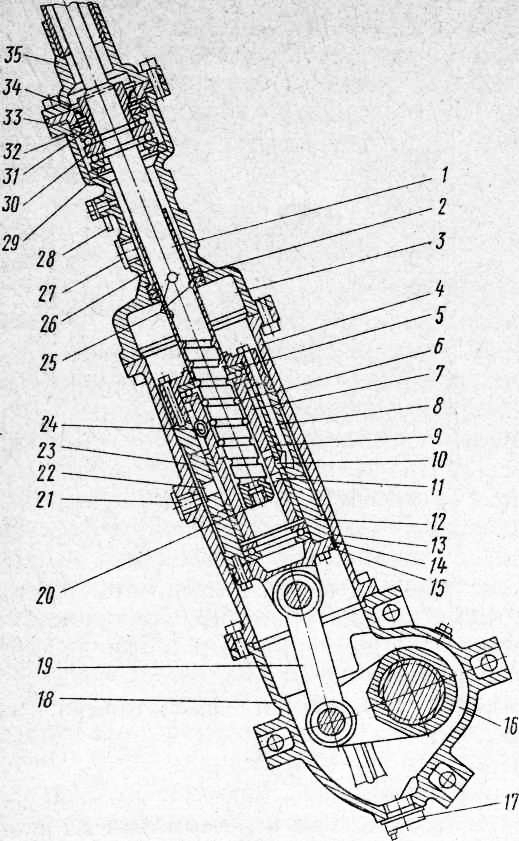

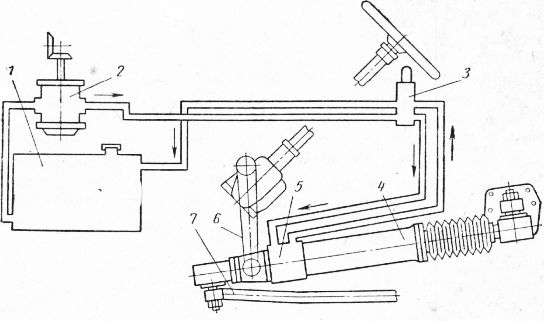

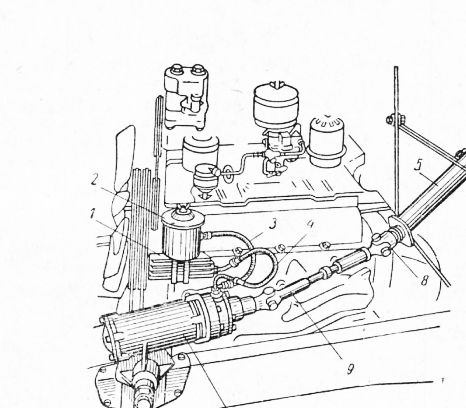

В рамках задач ремонта рулевого управления семейства автобусов «Икарус» будет разобран — без претензии на исчерпывающую полноту — прежде всего применяемый в новейших моделях рулевой механизм с гидравлическим усилителем и циркулирующими шариками. Некоторые мелкие конструктивные элементы и регулировочные характеристики, отличающие отдельные механизмы, в книге не рассматриваются. Разрез механизма рулевого управления представлен на рис. 1.

Технические и ремонтные данные

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

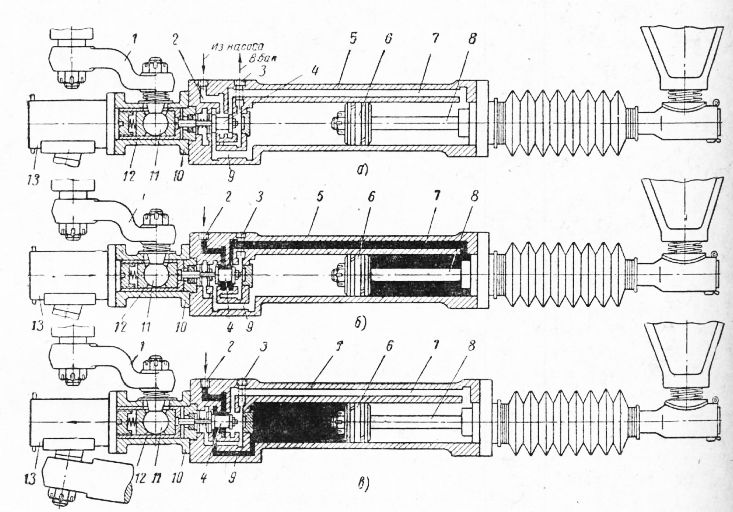

Рис. 1. Рулевой механизм:

1 — рулевой вал; 2 — уплотняющая манжета; 3 — полость верхнего масляного картера; 4—рабочий цилиндр; 5 — упорный подшипник; 6—шарик; 7 — управляющая гайка; 8 — маслопровод в нижний масляный картер; 9 — управляющая втулка; 10, 11 — перепускные отверстия; 12 — поршень; 13 — уплотнение; 14—коническое кольцо; 15 — нижняя крышка; 16 — полость нижнего масляного картера; 17 — пробка; 18 — картер рулевого управления; 19 — толкатель; 20 — винт рулевого управления; 21 — впускное отверстие; 22 — перепускное отверстие; 23 — масляная полость; 24 — канал циркуляции шариков; 25 — центральное отверстие; 26 — скользящая втулка; 27—сливное отверстие; 28—сливной патрубок; 29 — картер верхней части; 30 — упорный шарикоподшипник; 31 — сферический диск; 32 — опора упорного подшипника; 33 — обойма манжеты; 34 — манжета; 35 — рулевая колонка

Допустимый свободный ход между винтом и валом руля, при зафиксированном вале……15° (66 мм по окружности рулевого колеса при его диаметре 500 мм)

Снятие рулевого управления

Последовательность операций: вывесить передний мост; вывернув резьбовую пробку, слить масло.

Повернуть рулевое колесо таким образом, чтобы поршень принял крайнее верхнее положение. Затем короткое время, но не менее 10 с, дать поработать двигателю.

После останова двигателя несколько раз повернуть рулевое колесо вправо и влево до упора до тех пор, пока не вытечет все масло из системы;

— снять с механизма рулевого управления нагнетательную и сливную трубки;

— заглушить все отверстия, чтобы предупредить попадание грязи в рулевой механизм;

— выпрессовать рулевую сошку специальным съемником. Не допускается при отсутствии специального съемника использовать другие способы (удары молотком, расклинивание и т. д.), поскольку применение грубой силы может привести к серьезной поломке рулевого механизма;

— снять рулевое колесо; удалить винты крепления рулевого механизма и снять механизм.

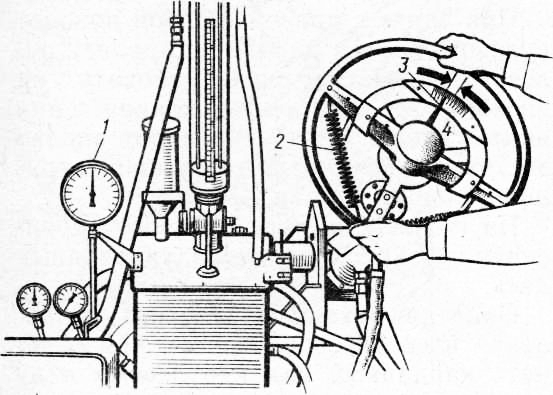

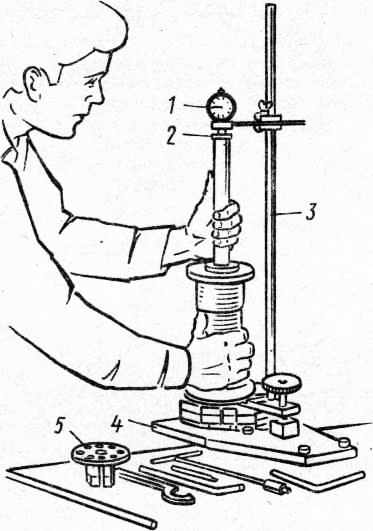

Стенд для испытания рулевого управления

Измерения могут быть выполнены на испытательном стенде. Из резервуара, оборудованного охладителем, шестеренчатый насос через приемную трубу нагнетает под определенным давлением м!асло. Находящееся под высоким давлением масло подается от насоса к механизму рулевого управления по шлангу высокого давления, к ответвлению которого подсоединен манометр. Масло возвращается в резервуар, пройдя через сливную трубку, фильтр тонкой очистки и мерный цилиндр, тарированный в литрах. В случае если в системе по какой-либо причине возникает избыточное давление, срабатывает встроенный в насос клапан избыточного давления и масло через специальную трубку стекает в резервуар.

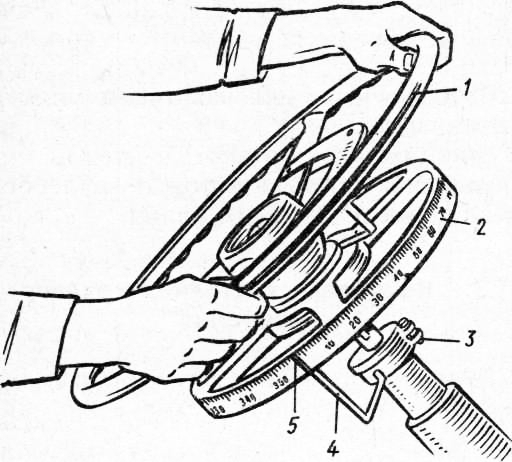

Рис. 2. Определение свободного хода:

1 — рулевое колесо; 2 — диск со шкалой в градусах; 3 — хомут; 4 — стрелка; 5 — показания приспособления

В процессе измерений следует постоянно контролировать температуру масла. Если температура повысится сверх допустимых 40-f-50 °С, следует открыть кран подачи охлаждающей воды. С помощью системы водяного охлаждения масляного резервуара имеется возможность поддержать заданную температуру масла.

Подлежащий замеру гидравлический момент создается в силовом цилиндре. Поршень разделяет этот цилиндр на две камеры. Поршень приводится в движение за счет вращения рулевого вала, который подсоединен к карданному валу и сектору.

Наполненные маслом камеры цилиндра соединяются трубкой, перекрываемой краном. Открывая и закрывая кран, можно запирать каждую камеру отдельно и измерять манометром возникающее в ней давление.

Если ручка крана повернута перпендикулярно продольной оси силового цилиндра, то в зависимости от того, вправо или влево поворачивают рулевое колесо, создается давление в соответствующей камере цилиндра. Применяемое здесь передаточное число (диаметр поршня, радиус сектора и т. д.) таково, что значение 24 МПа, которое показывают манометры, соответствует моменту 4000 Н-м на рулевом валу.

При вращении вправо установленного на стенде механизма рулевого управления, имеющего левый винт, под давлением находится камера силового цилиндра, находящаяся ближе к пульту управления, и давление в этой камере определяется по показаниям манометра, подключенного к ней. При повороте крана (ручка крана параллельна продольной оси силового цилиндра) масло перетекает из одной камеры в другую и в результате не создается противодавления. Это состояние используется при механических (без участия гидроусилителя) испытаниях рулевого механизма.

Момент усилия, прилагаемого к рулевому колесу, определяют по показаниям подсоединенных к нему пружинных весов. Диск с делениями в градусах, служащий для замера углов поворота рулевого колеса и свободного хода рулевого механизма, крепится к ступице рулевого колеса, а стрелка — к колонке руля.

Испытание механизма рулевого управления на стенде

После очистки от загрязнений рулевой механизм тремя винтами закрепляют на стенде. Перед тем как приступить к испытаниям, необходимо подключить маслопровод, проверить уровень и температуру в резервуаре, а затем установить рулевое колесо.

Среднее положение устанавливают путем вращения рулевого колеса до совпадения меток на сошке руля и на нижней шейке картера рулевого механизма.

В этом положении поршень находится посередине рабочего цилиндра. Данное положение отмечается и на рулевом валу. Одна из двух меток постоянно прикрыта, в связи с чем, если по какой-либо причине приходится снять рулевое колесо с вала, при его возвращении на место необходимо следить за совпадением меток.

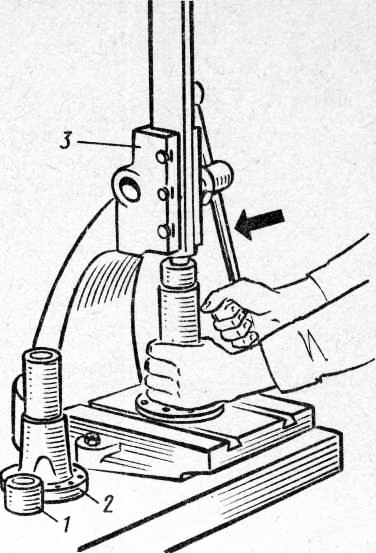

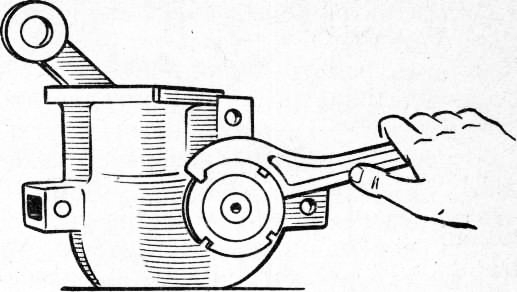

Проверка свободного хода. После выполнения рассмотренных операций при среднем положении механизма рулевого управления на рулевой вал устанавливают упор. В результате вал не может смещаться.

Поворачивая рулевое колесо вправо и влево, определить по диску величину свободного хода, которая не должна превышать установленные параметры.

Причинами превышения допустимой величины свободного хода могут быть:

— увеличенный зазор между управляющей гайкой и нижним упорным подшипником или между верхней крышкой картера и верхним упорным подшипником;

— чрезмерный износ рулевого винта, управляющей гайки, каналов для шариков, самих шариков;

— чрезмерный износ кривошипа и пальцев штока, а также подшипников рулевого вала.

Недопустимый свободный ход может быть устранен путем ремонта в перечисленных местах или замены изношенных деталей.

Если имеет место износ каналов для шариков на управляющей гайке или винте, следует использовать шарики ремонтного размера. Поскольку наибольший износ при прямолинейном движении автобуса бывает в средней части винта, после применения шариков ремонтного размера нужно проследить, нет ли заеданий в крайних положениях. Если таковые обнаружатся, представляется целесообразным заменить весь узел (гайку, винт и т.д.).

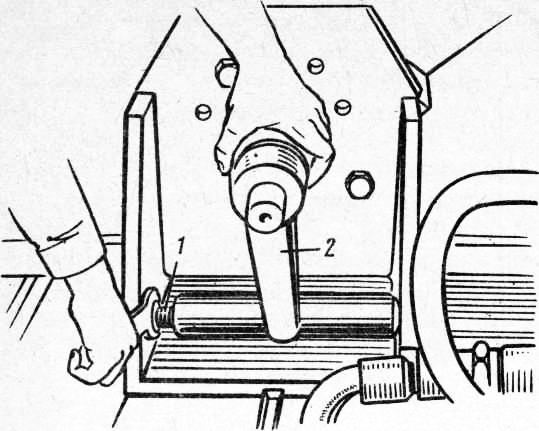

Регулировка верхнего и нижнего ограничителя клапанов. Прежде чем приступить к работе, необходимо определить, какую резьбу имеет винт рулевого механизма (правую или левую).

При винте с правой резьбой поворот рулевого колеса вправо заставляет рулевой механизм воздействовать на верхний ограничительный клапан, а при винте с левой резьбой поворот вправо заставляет срабатывать нижний ограничительный клапан.

На нижнем картере рулевого управления закрепить отградуированный диск.

Приведя механизм рулевого управления в среднее положение, присоединить карданный вал к рулевому валу таким образом, чтобы стрелка указывала на «0» шкалы диска.

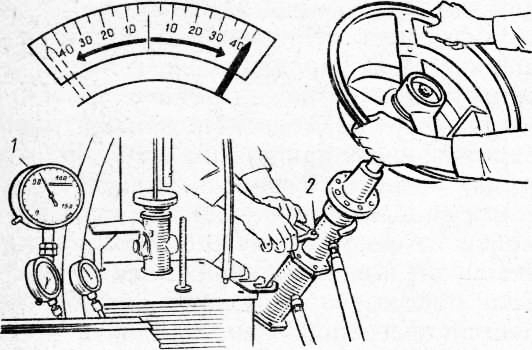

Пустить двигатель и закрыть клапан силового цилиндра. Вращая рулевое колесо вправо, следить за стрелкой и за давлением по манометру.

При отклонении стрелки от нуля на 45° ограничительный клапан должен открыться, а давление, следовательно, должно опуститься ниже 7 МПа (в зависимости от степени открытия).

Если отрегулировать не удалось и клапан не открывается (либо открывается недостаточно), то, удерживая рулевым колесом стрелку на значении 45°, упорным винтом установить в соответствующем положении ограничительный клапан и зафиксировать его контргайкой.

Проверка гидравлического момента. При вращении рулевого колеса вправо или влево дабление масла должно быть не менее 7 МПа. Возникающий в процессе вращения максимальный момент определяют по манометрам. Параметры испытательного стенда (диаметр тормозного цилиндра, радиус, сектор и т. д.) определяют то давление, которое возникает в полостях (перед тормозным цилиндром или позади него) под воздействием предписываемого давления насоса, равного 7 МПа. Это значит, что значениями давления, показываемыми манометрами, с соответствующей поправкой можно пользоваться для проверки, создается ли на карданном валу момент 4000 Н-м.

Во время испытаний просачивания масла не должно быть. Отдельная проверка на давление может продолжаться 5-=- 10 с. Рулевое колесо вправо и влево необходимо поворачивать с одинаковым усилием и без задержек. Отпущенное рулевое колесо должно тотчас же возвращаться в среднее положение. Как при вращении рулевого колеса, так и при его возврате в исходное положение не должны возникать застревания или ненормальные вибрации по его окружности. Усилие, которое необходимо прилагать для управления, должно возрастать пропорционально повороту рулевого колеса.

Причиной неудачного регулирования гидравлического момента может быть выход из строя уплотнительных колец верхней или нижней камер или же их конических опорных колец. Ремонт узла состоит в замене неисправных деталей.

Рис. 3. Установка и фиксация стопорного рычага:

1 — установочный винт; 2 — стопорный рычаг (упор)

Рис. 4. Проверка и регулировка ограничительного клапана:

1 — манометр; 2 — винт регулировки ограничительного клапана

Рис. 5. Измерение гидравлического момента на стенде:

1 — манометр; 2 — пружина; 3 — стрелка; 4 — шкала

Измерение количества просачивающегося масла. В процессе испытаний механизма рулевого управления стекающее масло необходимо возвращать в резервуар, во всех случаях пропуская его через тарированный стеклянный цилиндр. При измерении количества просачивающегося масла сливной кран мерного сосуда должен быть закрыт. Постепенно повышая давление, спустить масло до нулевой метки. После этого повернуть рулевое колесо, создав полную нагрузку, и одновременно включить секундомер.

По истечении 1 мин нагрузку на рулевое колесо снять, по мерному сосуду определить количество масла, которое не должно превышать 2 л.

Если количество просачивающегося масла превышает указанную величину, это свидетельствует о неисправности манжет верхней и нижней камеры давления, а также верхнего и нижнего картеров механизма управления.

Проверка механической части рулевого управления (без усиления). Перекинув разгрузочный кран, выключить силовой цилиндр. (В этом случае масло из одной камеры нагрузочного цилиндра свободно перетекает в другую камеру и давление не создается.) При вращении рулевого колеса вправо и влево до упора должно ощущаться равномерное сопротивление. Величина отклонения от среднего положения в обе стороны должна составлять 50°. Если сопротивление при вращении в каком-то направлении значительно отличается, это означает неисправность перепускного шарикового клапана, ослабление или поломку пружины или попадание под клапан посторонних частиц (загрязнений).

Сборка механизма рулевого управления

Ниже приводится полная последовательность сборки рулевого механизма (независимо от степени разборки).

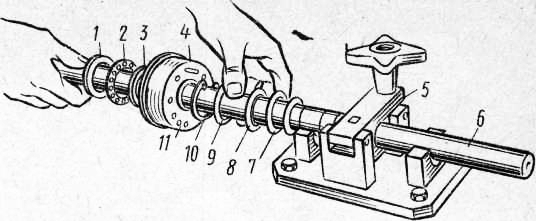

Рис. 6. Установка верхней крышки поршня и подшипника:

1 — обойма подшипника; 2 — сепаратор с шариками; 3 — обойма подшипника; 4 — ограничительный клапан; 5 — зажимное приспособление; 6 — вал рулевого механизма; 7 — опорная шайба; 8 — уплотнительное кольцо; 9 — обойма манжеты; 10 — стопорное кольцо; 11 — верхняя крышка подшипника в сборе

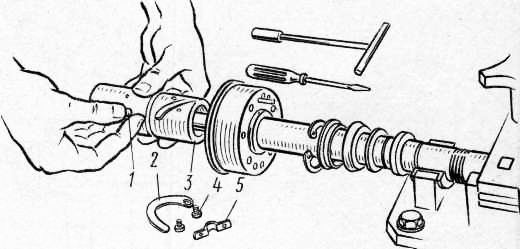

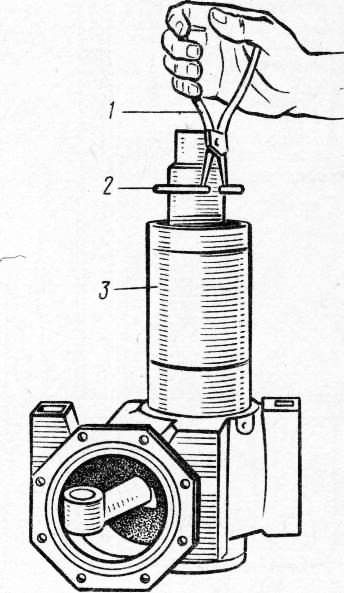

Рис. 7. Закладка шариков в управляющую гайку:

1 — шарики; 2 — направляющая; 3 — управляющая гайка; 4 — стяжной болт; 5— стяжной хомут

В соответствии с этим процесс может быть подразделен на две основные части:

— сборка управляющего механизма;

— сборка картера рулевого механизма.

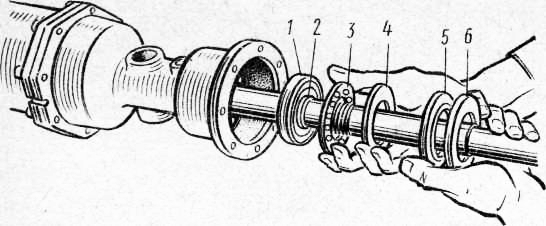

Сборка усилителя рулевого механизма. Вал рулевого механизма установить в зажимное приспособление таким образом, чтобы вал упирался в него своим фланцем. На вал надеть по очереди опорную шайбу, уплотнительное кольцо, обойму манжеты, стопорное кольцо, верхнюю крышку поршня в сборе. В крышку поршня установить ограничительный клапан, а затем детали шарикоподшипника.

При выполнении второго шага, как это показано на рис. 7, надеть управляющую гайку на винт рулевого механизма и заложить в нее через паз направляющей двадцать один шарик. Рекомендуется при этом слегка поворачивать управляющую гайку вправо и влево, чтобы шарики легче скаты-

вались на свои места. Затем в паз направляющей ввести десять шариков и оба конца паза замазать пластичной смазкой, чтобы при установке на место шарики не выкатились. Вставить направляющую шариков в ее гнездо и закрепить ее хомутом и крепежными болтами. После выполнения этой операции необходимо убедиться в легком, без задержек передвижении гайки. В случае безупречной работы гайки крепежные болты застопорить, отогнув края стопорных шайб.

На фланец поршня в сборе, как это показано на рис. 8, установить уплотнительное кольцо, вставить в гнезда ограничительный клапан и пружины перепускного клапана. Затем, смазав предварительно консистентной смазкой, вставить в крышку шарики предохранительных клапанов. Сдвинуть поршень с верхней крышкой, чтобы все три пружины сели на свои места, и завернуть стяжные болты. После резинового кольца надеть пластмассовое разрезное конусное разжимное кольцо, а затем затянуть крест на крест болты. Во время затяжки болтов поршень застопорить соответствующим инструментом. В отдельных случаях коническое пластмассовое разжимное кольцо можно устанавливать в паз поршня и после навертывания его крышки. Под крепежные болты следует подкладывать пружинные шайбы.

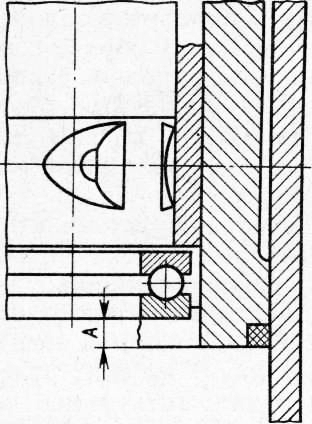

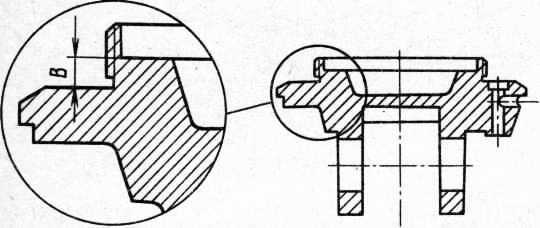

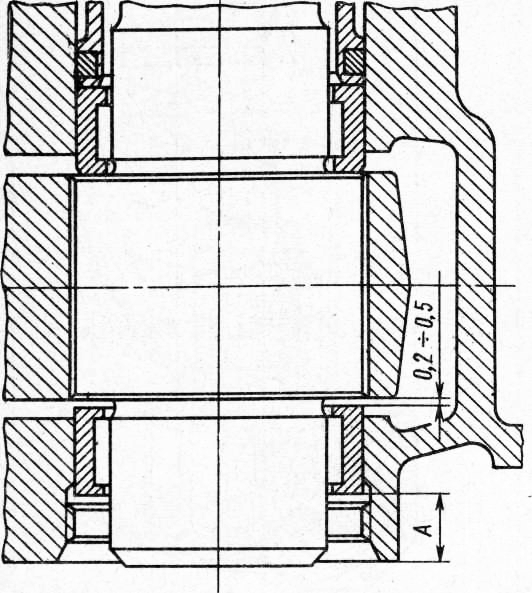

До установки нижней крышки поршня необходимо обеспечить заданный осевой зазор управляющей гайки, равный 0,2-0,5 мм.

Для регулировки зазора навернуть управляющую гайку на винт таким образом, чтобы она уперлась в верхний шарикоподшипник с фланцем. Измерить расстояние А между кромкой поршня и помещенным на управляющую гайку упорным подшипником. Затем измерить на нижней крышке поршня высоту В посадочного места подшипника от плоскости его примыкания к поршню. Из разности этих двух размеров вычесть 0,02 мм. Полученное значение есть толщина регулировочной шайбы, которую необходимо установить.

Рис. 8. Установка поршня:

1 — поршень в сборе; 2 — уплотнительное кольцо; 3 — пружина ограничительного клапана; 4 — пружина перепускного клапана; 5—ограничительный клапан; 6 — верхняя крышка

Рис. 9. Заглубление подшипника относительно края поршня

Рис. 10. Заглубление опорной плоскости нижней крышки

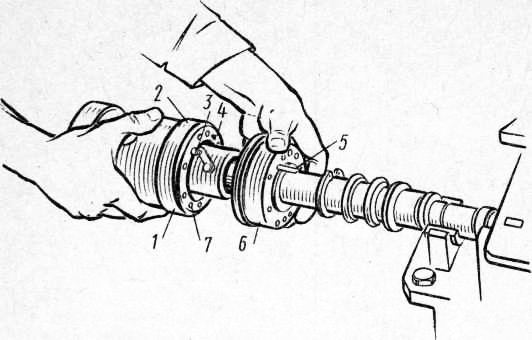

Рис. 11. Установка верхнего подшипника и его частей:

1 — средняя обойма подшипника; 2 — уплотнительное кольцо; 3 — сепаратор подшипника; 4 — обойма; 5 — сферическая шайба; 6 — опора упорного подшипника

Рис. 12. Установка фасонной шайбы и обоймы манжеты:

1—обойма манжеты; 2—манжета; 3 — фасонная шайба; 4 — шлицевая гайка

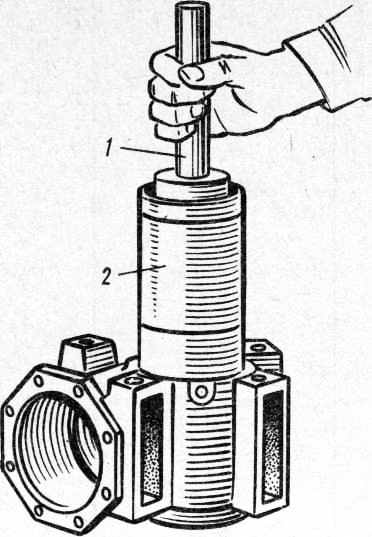

Рис. 13. Измерение зазора индикатором:

1 — индикатор; 2 — измерительный диск; 3 — стойка; 4— зажимное приспособление; 5— ступица рулевого колеса

Надвинуть на цилиндр верхнюю часть картера, следя за тем, чтобы уплотнительное кольцо плотно прилегало к фланцу цилиндра. После этого можно выполнить окончательную затяжку болтов, соединяющих верхнюю часть картера и цилиндр.

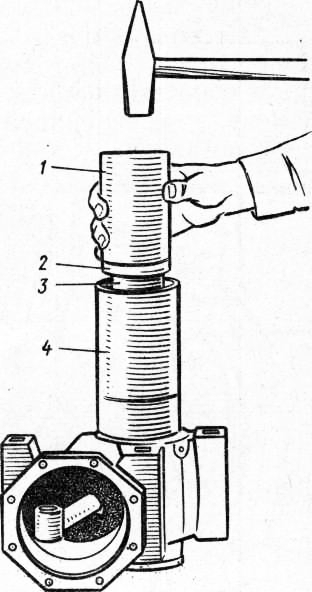

Среднее беговое кольцо подшипника нагреть в нагревательной установке до 50 — 60 °С и, как показано на рис. 11, запрессовать его до упора во фланец винта рулевого механизма, поместить в паз уплотнительное кольцо. Установить второй сепаратор шарикоподшипника, обойму, сферическую вогнутую шайбу и опору подшипника.

Затем механизм рулевого управления в вертикальном положении закрепить в показанном на рис. 12 приспособлении. После установки на место деталей подшипника поместить в приспособление предварительно собранную промежуточную крышку, вдвинуть на место обойму манжеты и распорную втулку и манжету, а также фасонную шайбу и шлицевую гайку. Обойму манжеты закрепить двумя расположенными по диагонали болтами. Повернуть рукой винт влево и вправо до упора. В зависимости от направления вращения винт рулевого механизма будет подниматься или опускаться. Собранный узел установить в нижнее положение (рис. 13) и на конец вала рулевого механизма поместить измерительный диск, затем закрепленный на стойке индикатор установить на плиту и стрелку шкалы прибора установить на «0». Показанным выше способом привести в движение винт рулевого механизма и определять величину смещения по индикатору. С учетом измеренного значения подобрать регулировочную шайбу такой толщины, чтобы свободный ход не превышал 0,060,1 мм, а затем вставить регулировочную шайбу над верхней сферической шайбой. После сборки для контроля проверить зазор описанным выше способом. Для затяжки шлицевой гайки винт следует застопорить на ступице. Ручным прессом, представленным на рис. 14, запрессовать втулку L Надеть узел на вал и прикрепить болтами к верхнему картеру рулевого механизма.

Сборка картера рулевого механизма. Выполнить предварительную сборку распорной втулки путем помещения в нее уплотнительного кольца и на нее резинового кольца, (Манжета уплотнительного кольца должна быть направлена внутрь.) Фланец распорной втулки покрыть тонким слоем пластичной смазки и, постукивая резиновым молотком, запрессовать ее в картер резиновым кольцом внутрь.

После запрессовки распорной втулки вставить опору и над ней поместить подшипник. При наличии в ремонтном цехе установки глубокого охлаждения подшипник можно охладить и установить на место без применения специального приспособления. В противном случае стопорное кольцо устанавливают с использованием запрессовочного приспособления, показанного на рис. 15. Затем повернуть нижний картер механизма рулевого управления и вставить в его гнездо игольчатый подшипник, запрессовать его до упора специальным инструментом (рис. 16).

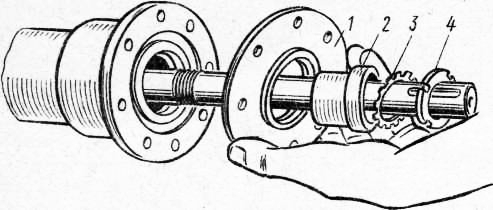

Выполнив эту операцию, закрепить нижний картер рулевого механизма в горизонтальном положении. Рулевую сошку в сборе с толкателем вставить таким образом, чтобы лыска на соединительном пальце и его головка были обращены в сторону установленного подшипника.

На шлицах рулевой сошки и рулевого вала нанесены комплектационные метки. Конец одной из шлиц рулевого вала срезан. Промежуток между шлицами на сошке, соответствующий этому месту, обозначен нулем. Если по какой-либо причине метка «0» на сошке не заметна, то срезанную шлицу следует вставлять во впадину, ближе всего расположенную к толкателю.

Рис. 14. Запрессовка втулки в ступицу рулевого колеса:

1 — втулка в сборе; 2 — ступица рулевого колеса; 3 — ручной пресс

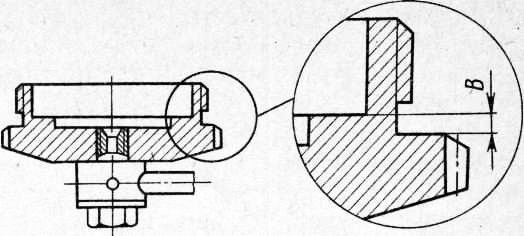

Установив в гнездо третий игольчатый подшипник, запрессовать его с помощью молотка таким образом, чтобы плоскость ребер шлицев находилась в 0,2 -0,5 мм от края подшипника (рис. 177).

Рис. 15. Установка замочного кольца:

1 — клещи для замочных колец; 2 — замочное кольцо; 3 — картер рулевого механизма

Рис. 16. Запрессовка подшипника:

1 — приспособление; 2 — картер рулевого механизма

После этого необходимо приступить к регулировке зазоров вала (рис. 18). С помощью штангового глубиномера определить расстояние от подшипника до края картера механизма управления. Из этой величины вычесть расстояние между примыкающим краем крышки и плоскостью резинового уплотнитель-ного кольца (+0,2 мм). Это значение и определяет толщину регулировочной шайбы. Запрессовать в крышку уплот-нительное кольцо и надеть резиновое кольцо. Регулировочную шайбу, толщина которой определена описанным выше способом, поместить на подшипник и затянуть крышку кулачковым ключом (рис. 19).

Рис. 17. Зазор между подшипником и буртиком:

А — расстояние от края корпуса подшипника до подшипника

После завершения полной сборки необходимо еще раз убедиться в легкости вращения рулевого вала.

На фланец рабочего цилиндра установить уплотнительное кольцо и, вращая винт рулевого механизма, перевести поршень в нижнее положение, чтобы толкатель и нижнюю вилку поршня можно было совместить со смазанным маслом пальцем. Затем вращением винта рулевого механизма подать поршень внутрь для обеспечения пригонки нижнего картера рулевого механизма и закрепить болтами, с головками, имеющими углубления под ключ. На собранный таким образом рулевой механизм установить коллектор сбора просачивающегося масла вместе с сальниками и закрепить на стенде для выполнения испытаний.

Установка механизма рулевого управления на автобус.

Очередность операций:

— установить на место механизм рулевого управления и закрепить болтами; установить рулевое колесо; установить механизм рулевого управления в среднее положение;

— установить передние колеса в положение движения в прямом направлении;

— надеть сошку руля на рулевой вал таким образом, чтобы совпали имеющиеся на них метки. Корончатую гайку затянуть с моментом 400 Н-м и расшплинтовать, поставить на место и закрепить толкатель;

— установить и закрепить гидравлический насос, отрегулировав при этом натяжение приводного ремня в соответствии с инструкцией, проверив его, как это принято, нажатием второй фаланги пальца;

— подсоединить трубки подачи и слива масла к насосу и механизму рулевого управления. Если требуется дополнительно подогнуть трубки, делать это необходимо в холодном состоянии, чтобы не появилось окалины в результате нагрева;

— заполнить картер рулевого механизма через масляный резервуар маслом установленного сорта и удалить воздух из системы.

Необходимо следить за тем, чтобы временные заглушки трубок, маслопроводов оставались на своих местах до подключения трубопроводов. Благодаря этому можно избежать попадания грязи и посторонних частиц в систему рулевого механизма.

Ремонт насоса гидроусилителя. Если в работе насоса обнаружены перебои, его необходимо снять с двигателя и разобрать. После выполнения разборки очистить и тщательно осмотреть детали. Проверить лопатки крыльчатки и в случае значительного износа заменить.

Проверить передний и задний подшипники. Если они заедают, стучат или имеется люфт, их следует заменить. При подтекании масла заменить сальники. Если в местах посадки подшипников вал имеет износ, повреждения поверхности или разрушена шпоночная канавка, эти детали следует заменить. Если же повреждена только резьба, то ее исправляют повторной прогонкой.

В случае неисправности ограничительного клапана заменить ослабленные и поломанные пружины.

Ремонт рулевых тяг. Ремонт рулевых тяг по существу сводится к замене шаровых пальцев и прокладок. Заменять рулевые тяги следует только при их повреждении.

Рис. 18. Определение толщины установочной шайбы:

В — расстояние от края крышки до опорной плоскости

Рис. 19. Затяжка крышки

Рис. 20. Установка манжеты:

1 — оправка; 2 — манжета; 3 — защитный колпак; 4 — картер рулевого механизма

Снятые детали очистить и тщательно проверить. Изношенные, имеющие трещины и деформированные детали заменить.

Ремонт фильтра. При ремонте транспортного средства выполняют полную проверку фильтров. Для этого снять резервуар и слить из него масло.

Порядок разборки:

— удалить две гайки Мб и шайбы, снять фильтр;

— отвернуть запорный винт и удалить сапун;

— удалить пробку с магнитной вставкой;

— удалить три болта М5 с шайбами, снять крышку;

— вынуть фильтрующий элемент. Детали фильтра тщательно очистить и осмотреть. Поврежденный, имеющий трещины, вмятины резервуар заменить.

Если резервуар не нуждается в замене, при необходимости восстановить его наружное лакокрасочное покрытие. Заменить поврежденные, имеющие трещины, нарушения резьбы корпус или крышку фильтра, а также фильтрующий элемент.

Сапун с целью проверки его состояния разобрать и тщательно прочистить.

В случае неисправности заменить эту деталь в сборе. Точно так же подлежит замене и неисправная пробка с магнитной вставкой.

Сборку выполнять в последовательности, обратной разборке, с установкой новых резиновых уплотнительных колец.

—

Управление автомобилями, на управляемые колеса которых приходится большой вес (грузовые автомобили большой и средней грузоподъемности и автобусы), затрудняется вследствие необходимости прикладывать к рулевому колесу значительные усилия. В тех случаях, когда работа шофера не моячет быть облегчена путем увеличения передаточного числа рулевого механизма, устанавливают специальные механизмы, называемые усилителями рулевого привода. Усилители рулевого привода повышают безопасность движения, так как позволяют сохранять управляемость автомобиля даже в случае разрыва шины на одном из передних колес, уменьшают усилия, затрачиваемые шофером при повороте управляемых колес, и смягчают толчки, передающиеся на рулевое управление при движении автомобиля по неровной дороге.

Усилители могут быть двух типов — гидравлические и пневматические.

На рис. 21 показана схема гидравлического усилителя рулевого привода автомобиля МАЗ-525. Усилитель состоит из гидравлического насоса, приводимого в действие от двигателя, распределительного клапана -5, изменяющего направление потока рабочей жидкости, силового цилиндра, соединенного с рулевой сошкой и продольной рулевой тягой, масляного бака и регулятора давления и скорости. При повороте рулевого колеса вправо или влево масло подается из насоса соответственно в правую или левую полость силового цилиндра.

На рис. 22 приведена схема действия гидравлического усилителя рулевого привода автомобиля МАЗ-525 в трех положениях: нейтральном и при перемещении цилиндра вправо и влево.

Внутри силового цилиндра помещается поршень, шток которого неподвижно закреплен на раме автомобиля. Цилиндр заполнен маслом и закрыт крышкой. Шаровой палец рулевой сощкп зажат между сухарями стакана, связанного с осью золотника. Наконечник продольной рулевой тяги шаровым пальцем связан с корпусом цилиндра.

Рис. 21. Схема гидравлического усилителя рулевого привода автомобиля МАЗ-525:

1 — масляный бак; 2 — насос; 3 — регулятор давления и скорости; 4 — силовой цилиндр; 5 — распределительный клапан; 6 — рулевая сошка; 7 — продольная рулевая тяга

Рис. 22. Схема работы гидравлического усилителя рулевого управления автомобиля МАЗ-525:

а — нейтральное положение; б — перемещение цилиндра вправо; е — перемещение цилиндра влево; 1 — рулевая сошка; 2, 3, 7 и 9 — каналы; 4 — золотник; 5 — силовой цилиндр; 6 — поршень; 8 — шток; 10 — крышка; 11 — шаровой палец; 12 — стакан; 13 — наконечник продольной рулевой тяги

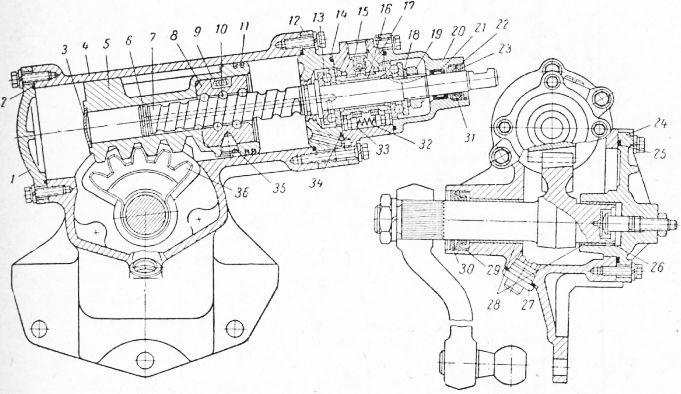

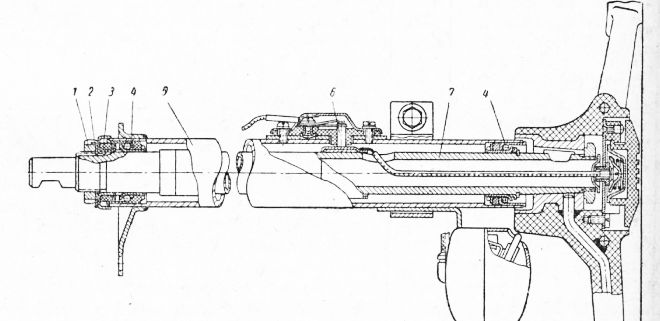

Рис. 23. Рулевой механизм автомобиля ЗИЛ-130:

1 — нижняя крышка; 2, 14, 25 и 34 — уплотнительные кольца; 3 — заглушка; 4 — картер рулевого механизма; 5 — поршень-рейка; в — разрезное кольцо; 7 — винт рулевого управления; 8 — шариковая гайка; 9 — желоб; 10 — шарик; 11 — уплотнительное кольцо поршня; 12 — промежуточная крышка; 13 — упорный шарикоподшипник; 15 — шариковый клапан; in — золотник; 17 — корпус клапана управления; 18 — пружинная шайба; 19 — регулировочная гайка; 20 — верхняя крышка; 21 — игольчатый подшипник; 22 и 30 — упорные кольца сальника; 23 — манжета; 24 — боковая крышка; 26 — вал рулевой сошки; 27 — пробка с магнитом; 28 — втулки вала рулевой сошки: 29 а 31 — сальники; 32 — реактивная пружина; 33 — реактивный плунжер; 35 — установочный винт; 36 — сектор

Рис. 24. Схема работы гидравлического усилителя рулевого привода автомобиля ЗИЛ-130:

а — нейтральное положение; б — перемещение цилиндра вправо; в — перемещение цилиндра влево; 1 — сапун; 2 и 3 — сетчатые фильтры; 4 и 7 — перепускные клапаны; 5 — коллектор; в — насос; 8 — предохранительный клапан; 9 я 10 — демпфирующие отверстия; 11 — калиброванное отверста:;; 12 — шариковый клапан; 13 — реактивный плунжер; 14 — золотник; 15 — винт рулевого управления; 16 — вал рулевой сошки; 17 — картер рулевого механизма

Циркуляция масла происходит под действием масляного насоса коловратного типа, приводимого в движение от коленчатого вала двигателя через коническую зубчатую передачу. Поворот рулевого колеса передается через рулевой механизм типа винт и гайка на рулевую сошку.

В нейтральном положении золотник перекрывает атвер-стия, сообщающиеся с каналами, и масло в силовой цилиндр не поступает. В то же время каналы соединены между собой, и масло из насоса перекачивается обратно в бак.

При повороте рулевого колеса вправо золотник также перемещается вправо и каналы соединяются между собой. Масло нагнетается насосом в полость силового цилиндра справа от поршня б; в результате этого цилиндр смещается вправо относительно него и через рулевой привод поворачивает вправо передние колеса автомобиля.

При повороте рулевого колеса влево рулевая сошка перемещает влево золотник, который соединяет каналы. При этом и масло от насоса поступает в левую полость цилиндра, который перемещается влево и в эту же сторону через рулевой привод поворачивает передние колеса автомобиля.

На рис. 23 изображен рулевой механизм автомобиля ЗИЛ-130, а на рис. 24 показана схема работы его гидравлического усилителя.

Поршень гидравлического усилителя одновременно является рейкой рулевого механизма, которая находится в зацеплении с зубчатым сектором вала рулевой сошки. Поршень-рейка имеет заглушку и уплотнительные кольца. Шофер с помощью рулевого колеса вращает винт, по которому на циркулирующих шариках перемещается шариковая гайка. Вместе с гайкой перемещается вдоль винта поршень-рейка, поворачивающий зубчатый сектор вала рулевой сошки. Зазор в зацеплении зубьев рейки и сектора можно регулировать, смещая в осевом направлении вал сошки, так как зубья имеют переменную по длине толщину. В картер рулевого механизма и в отверстие его боковой крышки запрессованы бронзовые втулки, в которых вращается вал рулевой сошки.

При сборке рулевого механизма вначале в винтовые канавки гайки и винта и желобы закладываются шарики, а затем гайку закрепляют установочными винтами, которые закернивают. Шарики, выкатывающиеся при повороте винта с одного конца гайки, возвращаются к другому ее концу по двум штампованным желобам, вставленным в отверстия паза винтовой канавки шариковой гайки.

На промежуточной крышке картера рулевого механизма крепится корпус клапана управления. Золотник клапана управления помещается между упорными шарикоподшипниками винта, большие кольца которых обращены в сторону золотника. Упорные шарикоподшипники стянуты гайкой с подложенной под нее конической пружинной шайбой, обращенной вогнутой стороной к шарикоподшипнику. Длина золотника больше длины отверстия под него в корпусе клапана управления, вследствие чего золотник могут перемещаться в осевом направлении на 1 мм в каждую сторону от среднего положения. Шесть реактивных пружин и плунжеров стремятся удержать золотник в среднем положении. В верхней крышке картера рулевого механизма установлен игольчатый подшипник, служащий опорой для винта.

Если возникающая при вращении винта осевая сила больше силы предварительного сжатия пружин, то винт и золотник смещаются вверх или вниз в зависимости от направления вращения винта, сообщая одну из полостей картера рулевого механизма с линией давления, а другую — со сливной линией. Вследствие того, что давление масла на торцы поршня-реики неодинаково, создается дополнительное усилие, способствующее повороту управляемых колес. Увеличение сопротивления повороту колес, оказываемое дорогой, вызывает повышение давления в рабочей полости картера и под реактивными плунжерами. Чем больше сопротивление повороту колес, тем с большим усилием золотник стремится вернуться в среднее положение. Одновременно с этим возрастает и усилие на рулевом колесе, благодаря чему шофер «чувствует дорогу». Максимальное усилие на рулевом колесе не превышает 10 кГ; гидравлический усилитель вступает в работу при усилии 2 кГ.

Если шофер прекратит поворот рулевого колеса, то прекратится и поворот управляемых колес, так как поступающее в картер рулевого механизма масло перемещает поршень-рейку с винтом и устанавливает золотник в среднее положение, при котором прекращается перемещение поршня-рейки.

При неработающем насосе рулевой механизм работает без гидравлического усилителя, так как шариковый клапан соединяет линии давления и слива.

Картер рулевого механизма снизу закрывается крышкой. Неподвижные соединения рулевого механизма уплотнены резиновыми кольцами. Резиновый сальник, защищенный упорным кольцом, уплотняет вал рулевой сошки. Винт имеет уплотнения в промежуточной крышке и в поршне-рейке, который, в свою очередь, уплотняется в картере чугунными разрезными кольцами. Для уплотнения винта в верхней крышке установлен резиновый сальник с наружной манжетой и упорным кольцом.

При вращении винта в рулевом механизме увеличивается свободный ход, который становится тем больше, чем значительнее отклонейие винта от среднего положения. Это является следствием того, что винт имеет бочкообразную форму, а средний зуб сектора 36 толще рстальных.

Стальные и чугунные частицы, попадающие в масло, залитое в картер рулевого механизма, улавливаются магнитом пробки.

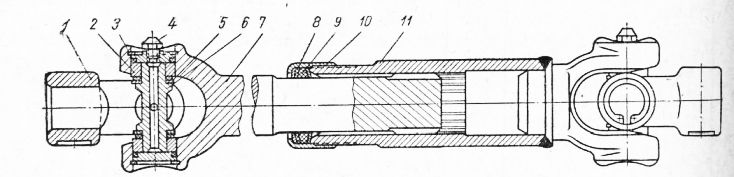

Рулевой механизм соединяется с рулевым валом с помощью карданного вала, имеющего два шарнира. Шарниры состоят из крестовин и вилок со вставленными в них бронзовыми втулками, закрепленными стопорными кольцами и защищенными от попадания грязи резиновыми кольцами. Шарниры смазываются через пресс-масленки, а в шлицевое соединение стержня со втулкой смазка , закладывается при сборке.

Резиновое и войлочное кольца защищают соединение от загрязнения и потери смазки. Они помещены в гайку крепления уплотнения.

Вилка со шлицевой втулкой ставится в верхней части карданного вала.

Вал рулевого управления вращается в трубе рулевой колонки на специальных шарикоподшипниках, у которых осевой зазор регулируется гайкой. В паз, имеющийся на гайке, входит загнутый усик стопорной шайбы, предотвращающей отвертывание гайки.

Смазка в шарикоподшипники закладывается при сборке, и ее потери предотвращаются войлочным кольцом.

В колонке помещается токосъемник звукового сигнала.

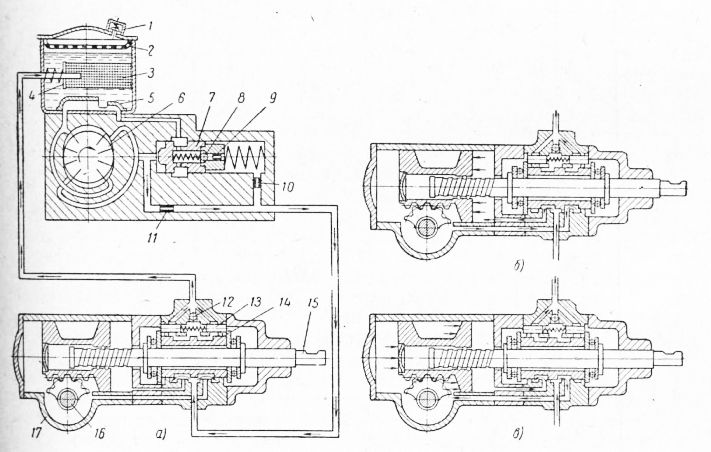

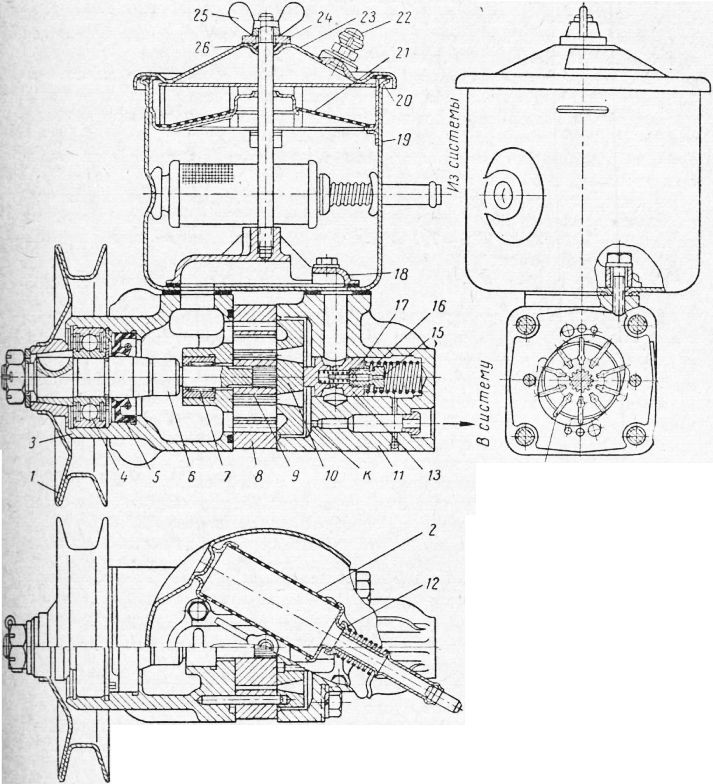

Давление масла в системе гидравлического усилителя создается насосом лопастного типа, который устанавливается на двигателе с левой стороны и получает привод через клиноременную передачу от шкива на переднем конце коленчатого вала. Шкив насоса закреплен на наружном конце вала, вращающегося на игольчатом и шариковом подшипниках. Последний защищен сальником.

Рис. 25. Рулевое управление автомобиля ЗИЛ-130:

1 — насос гидроусилителя; 2 — бачок насоса; 3 — шланг низкого давления; 4 — шланг высокого давления; 5 — колонка рулевого управления; 6 — контактное устройство сигнала; 7 — переключатель указателей поворота; 8 — шар-пир карданного вала; 9 — карданный вал; 10 — рулевая передача; 11 — рулевая сошка

Рис. 26. Карданный вал рулевого управления автомобиля ЗИЛ-130:

1 — вилка; 2 — втулка; 3 — стопорное кольцо; 4 — пресс-масленка; 5 и 8 — резиновые кольца; 6 — крестовина; 7 — стержень; 9 — войлочное кольцо; 10—гайка; 11 — втулка

Рис. 27. Колонка рулевого вала автомобиля ЗИЛ-130:

1 — гайка; 2 — стопорная шайба; 3 — войлочное кольцо; 4 — шарикоподшипник; 5 — труба рулевой колонки; 6 — токосъемник звукового сигнала; 7 — рулевой вал

На валу насоса на шлицах сидит ротор, в пазы которого свободно вставлены лопасти. К корпусу шпильками и болтами вместе с распределительным диском и крышкой крепится статор. При вращении лопастей ротора в полостях статора происходит всасывание и нагнетание жидкости. Масло поступает к лопастям статора через отверстия из полости корпуса, а через каналы в распределительном диске, калиброванное отверстие К и канал в крышке подается в нагнетательный шланг гидравлического усилителя.

Рис. 28. Насос гидравлического усилителя рулевого привода автомобиля ЗИЛ-130

На верхней части корпуса насоса крепится бачок для масла, закрытый крышкой, в которой установлен сапун, поддерживающий внутри бачка атмосферное давление. Внутренняя полость бачка уплотнена резиновой прокладкой и резиновым кольцом с шайбой.

Масло, заливаемое в бачок, проходит через сетчатый фильтр. На сливной магистрали стоит сетчатый фильтр и перепускной клапан, который срабатывает в случае засорения фильтра.

В крышке насоса установлен перепускной клапан, имеющий отверстия для соединения с полостью нагнетания насоса. При увеличении числа оборотов двигателя разность давлений на торцах перепускного клапана возрастает, так как с увеличением подачи масла в систему гидравлического усилителя увеличивается разность давлений в полости нагнетания насоса и линии нагнетания системы гидравлического усилителя. При чрезмерном увеличении подачи. масла в систему гидравлического усилителя перепускной клапан перемещается вправо, сжимает пружину и сообщает полость нагнетания с бачком.

Для уменьшения шума при работе насоса и износа его деталей при большом числе оборотов коленчатого вала двигателя масло, перепускаемое клапаном, принудительно направляется обратно в полость корпуса насоса и в канал всасывания. Для этой цели служит коллектор, внутренний канал которого соединяется с полостью бачка при помощи сравнительно небольшого отверстия.

В находящемся внутри перепускного клапана седле сидит предохранительный клапан, который открывается при достижении давления масла 65—70 кГ/см2 (6,5—7,0 Мн/м2) и перепускает его из нагнетательного канала в бачок.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт рулевого управления автобусов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы