Строй-Техника.ру

Строительные машины и оборудование, справочник

Основными дефектами кожухов полуоси являются износ или повреждение резьбы под гайки ступиц колес, износ шеек под наружный и внутренний роликовые подшипники, погнутость, обломы и обрывы резьбового конца кожухов, трещины на галтели шейки под внутренний роликовый подшипник и обломы цапф и подушек крепления рессор.

Основные дефекты картера заднего моста: износ отверстия в гнезде под роликовый подшипник ведущей шестерни, трещины или обломы гнезда, заломы болтов крепления, обломы фланца крепления крышки и др.

Обломы, обрывы и трещины па резьбовом конце кожухов полуоси устраняют обрезкой поврежденного места и приваркой дополнительной ремонтной детали. Приварку осуществляют на установках для автоматической наплавки под флюсом АН-348А пружинной проволокой II кл. 0 1,8…2,0 мм. Таким образом устраняются другие дефекты кожухов полуоси (расклепка его конца или приварка гайки к кожуху).

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Для восстановления шеек под подшипники применяются следующие способы: накатка, раздача и наплавка. Перспективно для этих целей применение электромеханической обработки.

Накатку и раздачу применяют при первом поступлении деталей в ремонт. Изношенные шейки, ранее восстанавливаемые пластической деформацией, следует подвергать наплавке под флюсом.

Погнутые кожухи полуосей правят на гидравлических прессах, оборудованных призмами и индикаторами.

Трещины кожуха полуоси заднего моста, проходящие по галтелю шейки под внутренний роликовый подшипник, восстанавливают постановкой дополнительной ремонтной детали. Для этого кожух полуоси обрезают по торцу поверхности, а затем растачивают до необходимых размеров.

Дополнительную ремонтную деталь изготавливают из стали и запрессовывают в кожух, после чего на некотором расстоянии от его конца делают два отверстия с резьбой для фиксации ремонтной детали болтами, головки которых приваривают электросваркой.

Картер редуктора с небольшим износом отверстия под роликовый подшипник задней опоры ведущей шестерни восстанавливают электромикронаплавкой, а при износе более 0,15 мм картер гильзуют.

Если гнездо роликового подшипника задней опоры ведущей шестерни обломано или если оно имеет трещину, его растачивают до определенного диаметра и ставят дополнительную деталь.

Кожухи полуоси ремонтируют в сборе с крышкой или картером заднего моста. Разборку их производят только в случае, если одна из сопрягаемых деталей подлежит выбраковке. В этом случае заклепки крепления после срубки головок высверливают, а кожух выпрессовывают.

Трещины на картере и крышке заваривают электродами ЦЧ-4 А или ОЗЧ-1.

Ведущие валы-шестерни главной передачи теряют свою работоспособность из-за выкрашивания и изнашивания рабочих поверхностей зубьев. Ведомые гипоидные колеса, работающие в условиях высоких удельных нагрузок и относительно высоких скоростей, выходят из строя по причине износа и задиров рабочих поверхностей зубьев. До 25…30 % деталей при поступлении в ремонт имеют контактные выкрашивания, из-за которых по техническим условиям они подлежат выбраковке в металлолом. 28…35 % конических зубчатых колес ведущих мостов автомобилей выбраковывается из-за поломок и обломов зубьев.

Нами разработано восстановление ведомых плоских конических зубчатых колес задних мостов автомобилей ГАЗ-51 и ГАЭ-53А горячим пластическим деформированием и прорезкой рабочих поверхностей. Сущность процесса состоит в следующем. Зубчатые колеса с изношенными рабочими поверхностями (z=40, m = 8,0169, а=20, (3 = 33—37, наружный диаметр 323 мм, ширина венца 42+ 1,5 мм) нагревают ТВЧ в течение 60 с до температуры 1050 °С и обкатывают зубчатым накатным инструментом на станке 527. Величина осевой подачи инструмента 1,5 мм/мин. С целью компенсации износа к торцовой поверхности восстанавливаемого зубчатого колеса накладывают дополнительный материал в виде диска с диаметром, равным диаметру торцовой поверхности. Толщину диска выбирают в пределах 0,1…0,4 модуля в зависимости от величины износа. Диск и зубчатое колесо жестко соединяют, например, с помощью точечной сварки. Вместо накладывания диска дополнительный металл может наноситься методом наплавки. При пластическом деформировании восстанавливаемых зубьев боковое течение металла удерживается накатником с ребордами. После того как профиль зубьев сформирован, производят механическую обработку восстанавливаемого колеса по типовому технологическому процессу его изготовления. Данный технологический процесс восстановления зубчатых колес прошел промышленное опробирование на Минском заводе шестерен. Исследования показали, что восстановленные зубчатые колеса имеют однородную структуру с требуемыми физико-механическими свойствами, а по долговечности и несущей способности не уступают новым.

Зубчатые колеса, имеющие контактные повреждения рабочих поверхностей зубьев, целесообразно восстанавливать прорезкой изношенных зубьев механической обработкой. Перед механической обработкой с целью понижения твердости производится термическая обработка — отжиг. В качестве дополнительного материала используется накладка в виде диска, как и в выше описанном процессе. Последующие операции — термическая и зубо-притирка, проводятся по процессу изготовления зубчатых колес, что обеспечивает высокое качество их восстановления.

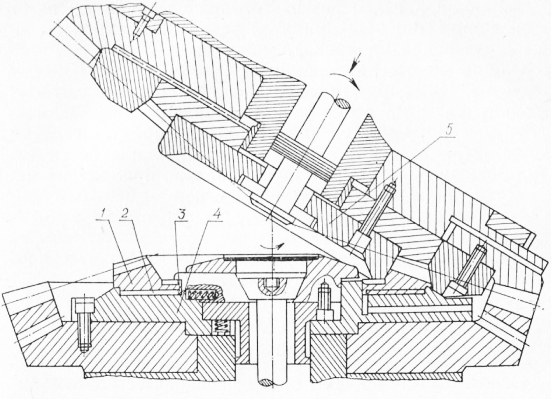

Рис. 1. Схема восстановления плоских конических зубчатых колес горячим пластическим деформированием:

1 – восстанавливаемое зубчатое колесо; 2 — компенсирующая шайба в виде диска; 3 —- втулка; 4 — патрон; 5 — зубчатый накатник.

Конические зубчатые колеса задних мостов после механической и термической обработки на заводах-изготовителях попарно подбирают на шум и по пятну контакта, а затем притирают на специальных зубопритирочных станках. При разукомплектовании их не представляется возможным обеспечить нормальную работу передачи. Выбраковывая одну из сопряженных шестерен, необходимо производить подбор и приработку главной передачи. Эту операцию целесообразно выполнить или на специальных стендах собственного изготовления, или на станках, применяющихся на заводах-изготовителях.

Ведущие валы-шестерни главной передачи помимо износа зубьев могут иметь износ посадочных мест под подшипники и изцос резьб. Устранение таких дефектов производится по общепринятой технологии (хромирование, железнение, наплавка).

Задние мосты автомобилей ГАЗ-53А и ЗИЛ имеют редуктор. Их сборку производят на поворотных стендах, а обкатывают на специальном оборудовании. Окончательную сборку мостов при небольших программах (до 8 тыс. шт. в год) выполняют на стационарных стендах. При больших программах целесообразно применение механизированных поточных линий с перемещением собираемого изделия с поста на пост с помощью толкающих и подвесных конвейеров.

Испытание и приработку задних мостов следует производить на стендах под нагрузкой.

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт деталей и сборка задних мостов"

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы