Строй-Техника.ру

Строительные машины и оборудование, справочник

Газораспределительный и балансирный механизмы ремонтируют в случаях обнаружения неисправностей в их работе, а также если при общей разборке двигателя выявлены повышенные износы, обгары, поломки или другие дефекты деталей.

Снятие и установка клапанов. Перед снятием клапанов рекомендуется пометить демонтированные головки цилиндров (левая и правая) и клапаны рисками или кернами, а также вывернуть свечи зажигания во избежание их повреждения.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

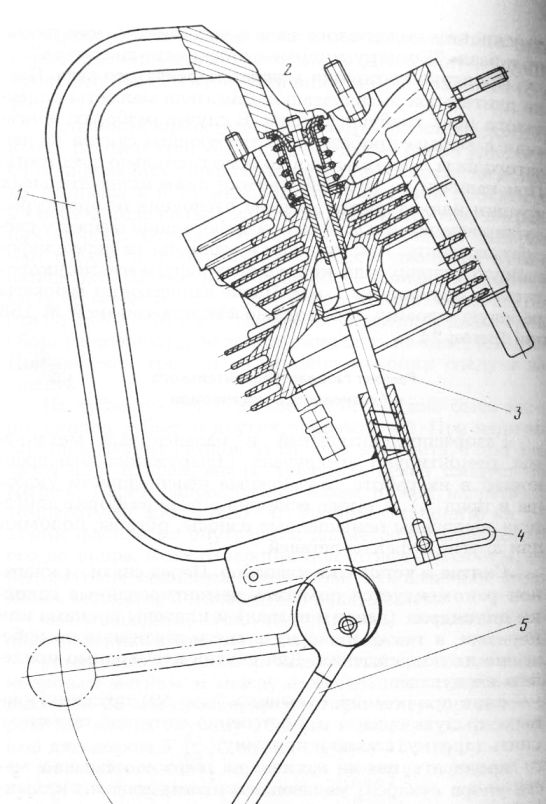

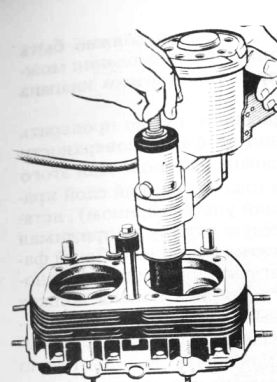

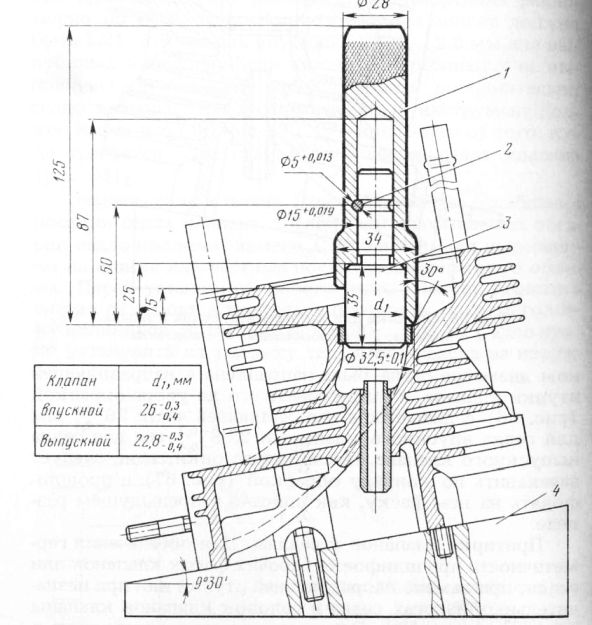

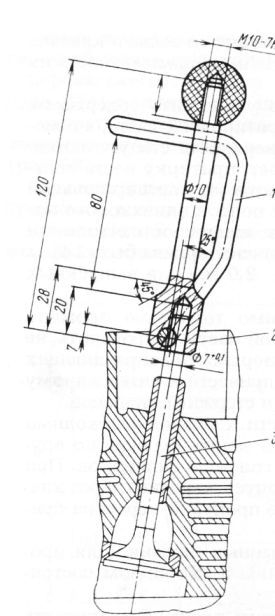

Рис. 1. Съемник пружин клапана:

1 — скоба; 2 — кольцевой упор; 3 – шток; 4 – планка; 5 – рычаг с кулачком

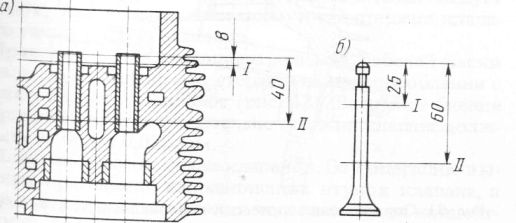

Проверка состояния стержней клапанов и их направляющих втулок. Если по результатам осмотра нет оснований для выбраковки клапанов (обгар рабочей фаски, задир на стержне), то следует измерить стержни клапанов в двух плоскостях, по двум взаимно перпендикулярным направлениям для определения их износа. Диаметр стержня нового выпускного клапана 6,923…6,938 мм, впускного — 6,945…6,960 мм. Непрямолинейность стержня не более 0,01 мм на длине цилиндрической части. Если диаметр стержня клапана менее 6,90 мм, то такой клапан следует заменить.

При отсутствии обгара или облома направляющих втулок клапана нужно измерить диаметр отверстий втулок для суждения об их пригодности по износу. Измерения производят в трех плоскостях по двум направлениям: параллельно и перпендикулярно оси коленчатого вала. Диаметр отверстия новой направляющей втулки клапана 6,992…7,020 мм. При износе втулки более 0,063 мм (диаметр более 7,083 мм) направляющую втулку следует заменить.

Может возникнуть необходимость в замене клапана и до достижения предельного размера стержня по износу в зависимости от зазора в сопряжении со втулкой. Зазор определяется по результатам произведенных замеров и должен быть не более ОД мм для впускного и 0,15 мм для выпускного клапанов (предельно допустимые зазоры в эксплуатации соответственно 0 15 и 0,20 мм).

Рис. 2. Схема замера направляющей втулки клапана (а) и стержня клапана (б)

Замена направляющих втулок клапана.

Для замены необходимо:

— выпрессовать изношенную направляющую втулку клапана с помощью оправки и молотка или под прессом-нагреть головку до температуры 190…210 °С и запрессовать в отверстие головки цилиндров новую направляющую втулку ремонтного размера — большую по наружному и меньшую по внутреннему диаметрам. Перед запрессовкой окунуть направляющую втулку в масло для двигателя;

— после запрессовки направляющей втулки напрессовать на втулку опорную шайбу пружины и развернуть внутренний диаметр втулки до получения номинального размера 6,992…7,020 мм;

— проверить прямолинейность отверстия во втулке оправкой диаметром 6,977±0,002 мм. Оправка должна свободно проходить на всю длину втулки. Отверстие должно иметь блестящую поверхность без кольцевых рисок и задиров.

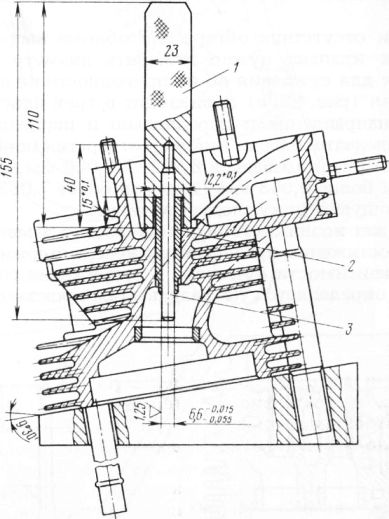

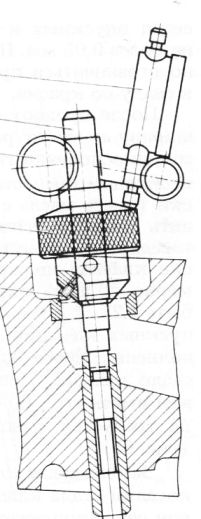

Рис. 3. Оправка для запрессовки направляющих втулок клапанов :

1 — оправка; 2 — направляющая втулка клапана; 3 — направляющий штифт

Шлифовка фасок головок клапанов. Если на фасках головок клапанов имеются значительная выработка, раковины, небольшие участки прогара или другие повреждения, нарушающие плотность посадки клапанов к седлам, то для удаления их необходимо прошлифовать фаски. Следы точечной эрозии на рабочей фаске не являются основанием для шлифовки клапанов, если они не нарушают уплотнения.

Рабочие фаски клапанов шлифуют на специальных шлифовальных станках или на универсальном оборудовании с помощью суппортно-шлифовального приспособления под углом 45° к оси стержня. При шлифовании снимают минимальное количество металла, необходимое для того, чтобы вывести изъян.

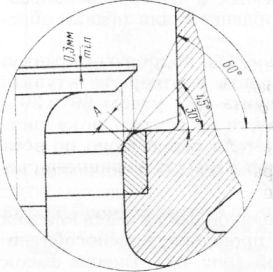

После шлифования фаски необходимо проверить высоту цилиндрического пояска головки клапанов: если эта высота окажется меньше 0,3 мм, то клапан следует заменить; при обнаружении погнутости стержня клапана его также следует заменить.

Проверяется также концентричность рабочей фаски клапана относительно его стержня на приспособлении с индикаторными головками. Взаимное биение поверхности фаски относительно стержня клапана должно быть не более 0,025 мм.

Шлифовка фасок седел клапанов. Эту операцию выполняют при замене направляющих втулок клапана, а также при износе фасок и для восстановления концентричности фасок относительно отверстий в направляющих втулках.

Седла впускных и выпускных клапанов изготовлены из специального чугуна высокой твердости, поэтому их обрабатывают только шлифованием. Для шлифования применяют шлифовальную машинку с электрическим приводом. Машинка должна быть снабжена набором абразивных кругов с конусами 60, 90, 120° , наружным диаметром 27. . .28 мм и набором специальных оправок, вставляемых в отверстия направляющих втулок, и приспособлением для правки абразивных кругов.

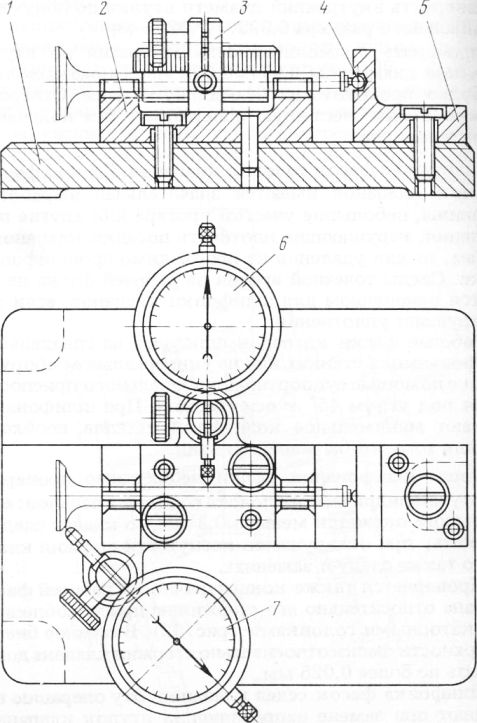

Рис. 4. Проверка клапана на концентричность рабочей фаски толовки и стержня:

1 — плита; 2 — призма; 3 — держатели; 4 — шарик; 5 — стойка; 6,7 — индикаторы

Рис. 5. Шлифовка фаски седла клапана

Рис. 6. Приспособление для проверки концентричности фаски седла клапана оси направляющей втулки:

1 – шариковая головка, 2 – вращающаяся муфта; 3 – держатель; 4 – оправка; 5 – индикаторная головка

Перед шлифовкой фаски нужно подобрать оправку, которая должна плотно входить в отверстие втулки. Шлифованный камень заправить под углом 89°±30;. Шлифование седла следует вести до тех пор, пока инструмент не начнет снимать металл равномерно по всей окружности. При этом следует избегать излишнего съема металла.

Концентричность шлифованной фаски седла клапана и оси направляющей втулки проверяют приспособлением с индикаторной головкой. Биение фасок седел впускных и выпускных клапанов должно быть не более 0,05 мм. При отсутствии приспособления мож. но ограничиться проверкой прилегания фаски клапана к седлу по краске.

После проверки концентричности нужно проверить ширину и место расположения на фаске поверхности соприкосновения головки клапана с седлом. Для этого необходимо нанести на седло клапана тонкий слой краски (смесь масла с лазурью или ультрамарином), вставить клапан в его направляющую втулку и, прижимая к седлу, провернуть его. Поясок краски на рабочей фаске клапана должен располагаться посередине равномерно по всей окружности, а ширина пояска должна быть 1,2…1,8 мм для впускных и 1,4…2,0 мм для выпускных клапанов. Если указанные требования не выполнены, необходимо прошлифовать дополнительно седло клапана. При этом абразивный инструмент должен иметь угол 60 или 120° в зависимости от того, куда требуется сместить рабочую фаску седла клапана.

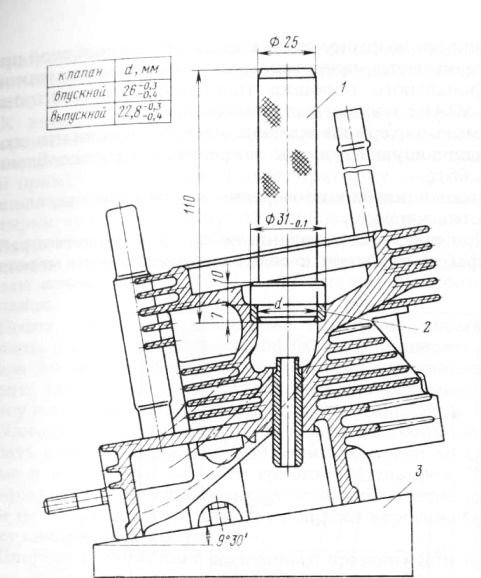

Замена седла клапана. При обнаружении ослабления посадки седла клапана, трещин или значительных обга-ров седло подлежит замене. Седло вынимают вырезанием на станке или частями после преднамеренного облома. Перед установкой нового седла следует зачистить гнездо от забоин и тщательно протереть. Нагреть головку цилиндров до температуры 190.. .210 С. Седло нужно установить на головку так, чтобы фаска на наружном диаметре седла была направлена к направляющей втулки клапана, и запрессовать его до упора оправкой с диаметром направляющей части 26 мм для седла впускного клапана и 22,8 мм для седла выпускного клапана. После запрессовки седло следует зачеканить по контуру оправкой и прошлифовать на нем фаску, как описано в предыдущем разделе.

Рис. 7. Углы шлифовки седла клапана:

А — ширина фаски седла для впускных 1,2. . .1,8 мм и 1,4. • 2,0 мм для выпускных клапанов

Рис. 8. Оправка для запрессовки седла клапана:

1 — оправка; 2 — седло клапана; 3 — подставка

Притирка клапанов к седлам. Для обеспечения герметичности при шлифовке рабочих фасок клапанов или седел, при замене направляющей втулки или при незначительных износах седел и головок клапанов клапаны притирают к седлам.

Эту операцию нужно выполнять в следующем порядке:

— нанести на фаску головки клапана тонкий слой притирочной пасты, приготовленной в виде смеси мелкого шлифовального порошка (шлифпорошок электроко-рунд М14) с маслом для двигателя;

— смазать стержень клапана маслом, установить его в направляющую втулку и закрепить в приспособлении;

— вращая клапан поочередно в обе стороны, слегка прижимать к седлу.

Рис. 9. Оправка для зачеканки седла клапана:

1 — корпус; 2 — штифт; 3 — вставка; 4 — подставка

После притирки необходимо тщательно промыть клапаны и седла от притирочной пасты и проверить, не попала ли она на рабочую поверхность направляющих втулок, так как паста может привести к интенсивному износу направляющих втулок и стержней клапанов.

Для проверки герметичности клапанов необходимо собрать клапанный механизм и залить керосин во впускные и выпускные полости головки цилиндров. При выдержке в течение 3 мин пропуск керосина через клапаны не допускается. В случае пропуска керосина притирку следует повторить.

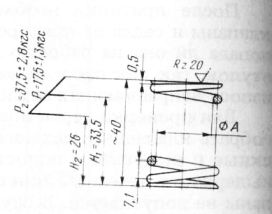

Проверка состояния клапанных пружин. Для проверки измеряют длину пружины в свободном состоянии и ее упругость.

Кроме того, следует проверить перпендикулярность оси пружины к опорному витку, для чего установить угольник на плиту и вплотную приставить к нему пружину, наибольшее расстояние верхнего витка до ребра угольника не должно быть более 1,4 мм. Если упругость пружины или ее длина меньше, чем указанные на 5 % и более, пружину нужно заменить.

Если после шлифовки клапана и седла стержень клапана выступает настолько, что длина установленной пружины при закрытом клапане будет более 36 мм, то под пружину нужно установить дополнительную шайбу с тем, чтобы длина пружины при собранном клапанном механизме была в пределах 34…35 мм. В этом случае рабочая упругость пружины будет восстановлена (расчетная величина длины пружины при закрытом клапане составляет 33,03…35,07 мм).

Рис. 10. Приспособление для притирки клапанов:

1 — зажим; 2 — оправка- 3 клапан

Рис. 11. Упругость пружины клапана

Проверка состояния наконечников клапанов. При разборке необходимо проверить наконечники стержней клапанов на отсутствие повышенного износа и трещин, нормальную (до упора) посадку на стержни выпускных клапанов.

Проверка состояния толкателей клапанов и их штанг.

Для этого следует:

— вынутые толкатели промыть, протереть и тщательно осмотреть. Толкатели, имеющие на торцах, соприкасающихся с кулачками распределительного вала, лучевые задиры, износ или выкрашивание поверхности, должны быть заменены новыми с тем, чтобы избежать в последующем повышенного износа кулачков распределительного вала. Если на хорошо приработавшемся торце толкателя имеются только точечные следы выкрашиваний, такой толкатель заменять не рекомендуется;

— проверить состояние выпуклой сферической поверхности толкателей, работающих по сфере наконечников штанг. Они должны иметь нормально приработанную поверхность, без задиров, негодные толкатели заменить;

— проверить прямолинейность штанг, состояние сферических поверхностей наконечников и длину от сфер впадины и выступа, которая должна быть не менее 165,15 мм;

— после проверки толкателей клапанов и штанг установить их по ранее намеченным меткам; при монтаже обратить внимание на правильность установки толкателей выпускных клапанов первого и третьего цилиндров.

В процессе эксплуатации от естественного старения теряют эластичные свойства резиновые уплотнители кожухов штанг и сливных трубок. При затвердевании, наличии остаточной деформации, надрывов или трещин уплотнители следует заменить.

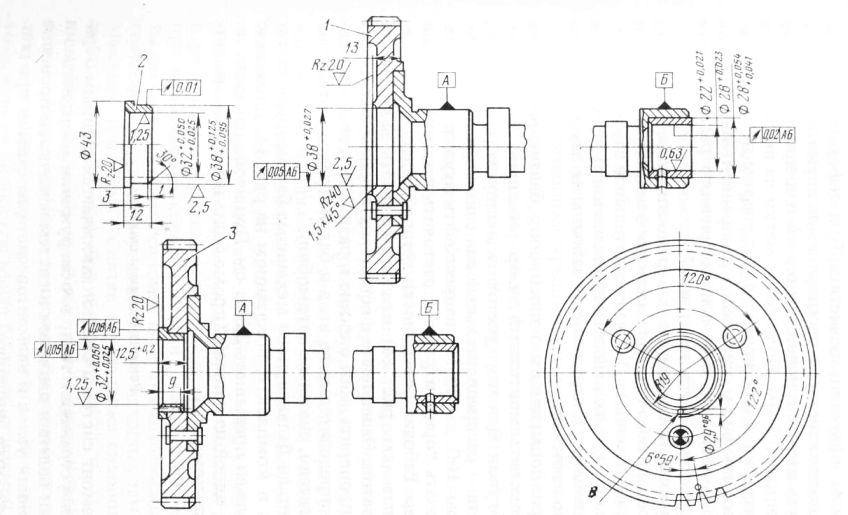

Проверка состояния распределительного и балансирного валов.

Для проверки необходимо:

— тщательно промытый и насухо протертый распределительный вал проверить по состоянию опорных шеек и кулачков;

— замерить кулачки распределительного вала по наибольшему и наименьшему профилю, при незначительном износе вершин кулачков заполировать их, в противном случае возможен ускоренный износ торцов даже новых толкателей. Есда разность наибольшего и наименьшего размеров профиля хотя бы у одного из кулачков меньше 5,1 мм, вал заменить. В запасные части поставляются распределительный вал в сборе с шестерней распределительного вала и втулкой противовеса:

— при установке нового распределительного вала или ведомой шестерни проверить зазоры в зацеплении шестерни привода распределения, как описано в разд. “Снятие и установка распределительного вала и балансирного механизма с двигателя, снятого с автомобиля”;

— в случае ослабления крепления шестерни распределительного вала к фланцу расклепать заклепки и просверлить еще три отверстия диаметром 6 мм. Эти отверстия затем развернуть разверткой до размера 6,1-7 мм и установить в них три заклепки 6×20 мм. Головки вновь установленных заклепок не должны быть выше старых;

— при необходимости замены шестерни распределительного вала вследствие повышенного износа, скола зубьев или других дефектов старые заклепки срезать и проверить состояние фланца распределительного вала, забоины и заусенцы зачистить. При деформации отверстий под заклепки их рассверлить на диаметр 7 мм, развернуть вместе с новой шестерней и соединить новыми заклепками 7 мм. Положение метки на шестерне (для совмещения с шестерней на коленчатом валу) относительно профиля кулачков распределительного вала обеспечивается за счет асимметричного расположения отверстий под заклепки;

— проверить состояние поверхности зубьев шестерни распределительного вала (как работавшей, так и новой в случае замены). Даже незначительные заусенцы и забоины на зубьях вызывают повышенный шум в работе зацепления. Обнаруженные забоины и заусенцы тщательно зачистить;

— при повышенном износе опор балансирного вала восстановить монтажный зазор установкой втулок. Для этого расточить шестерню, нагреть распределительный вал с шестерней до температуры 100…120 °С, запрессовать втулки до упора, подрезать торцы втулок и расточить в окончательный размер. Рабочие поверхности деталей балансирного механизма не должны иметь задиров или прихватов.

Рис. 12. Расточка шестерни распределительного вала под ремонтную втулку:

1 — шестерня распределительного вала; 2 — ремонтная втулка (материал АЖ9-4); 3 — отремонтированная шестерня: В — отверстие диаметром 2,9 мм в шестерне и втулке сверлить совместно и поставить штифт диаметром 3×8 мм

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт газораспределительного и балансирного механизмов автомобиля "Запорожец""

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы