Строй-Техника.ру

Строительные машины и оборудование, справочник

Ремонт системы смазки заключается главным образом в устранении течи, в обнаружении и ликвидации причин падения давления в системе смазки, в проверке состояния узлов и элементов системы смазки при полной разборке двигателя.

Устранение течи в системе смазки. Масло, появляющееся в местах течи, подхватывается потоком охлаждающего воздуха и выбрасывается в отводящие кожуха, покрывая брызгами внутреннюю стенку отводящих кожухов и переднюю стенку моторного отсека автомобиля.

Примечание. Вентилятор двигателя МеМЗ-966В, работающий на отсос при течи масла, выбрасывает его из вентилятора, покрывая брызгами заднюю стенку отсека двигателя.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

Появление масла в вышеперечисленных местах и является признаком нарушения уплотнения кожухов штанг, маслосливной трубки или радиатора.

Для того чтобы установить, какое из перечисленных выше уплотнений нарушилось, необходимо снять вентилятор с генератором в сборе, как указано в разд. “Снятие и установка крышки распределительных шестерен с двигателя, установленного на автомобиле”, осмотреть места уплотнений и устранить течь, заменив необходимые уплотнители. Замену уплотнителей кожухов штанг и маслосливных трубок нужно производить.

Течь из-под передней манжеты коленчатого вала обнаруживают по подтеку на крышке распределительных шестерен (за корпусом центрифуги). Манжета заменяется при снятом корпусе центрифуги при помощи оправки. Течь из-под крышки центрифуги обнаруживают по брызгам масла в моторном отсеке в полости крышки центрифуги и устраняют заменой резинового кольца.

Течь задней манжеты коленчатого вала (манжета маховика) обнаруживают обычно при появлении масла в разъеме картера двигателя и картера сцепления или при пробуксовке сцепления. Для замены этой манжеты необходимо снять силовой агрегат с автомобиля, отсоединить коробку передач и, сняв маховик, заменить манжету.

Обнаружение и устранение причин падения давления в системе смазки. Если лампочка, сигнализирующая об аварийном давлении масла, не гаснет при движении автомобиля со скоростью выше 50 км/ч на прямой передаче (частота вращения коленчатого вала двигателя более 2000 мин” 1, температура масла 80 °С), это свидетельствует о падении давления в системе смазки ниже предельно допустимого (0,4…0,8 кгс/см2) и указывает о необходимости ремонта.

Заключение о падении давления по причине увеличенных зазоров в подшипниках коленчатого вала можно принять, только убедившись в отсутствии других причин. При этом необходимо обязательно убедиться в исправности редукционного клапана (расположен в нижней части крышки распределительных шестерен).

Разборка, проверка деталей и сборка масляного насоса. Обычно в условиях эксплуатации не возникает необходимости в разборке масляного насоса. Только при разборке двигателя после длительной эксплуатации целесообразно разобрать масляный насос для промывки и проверки состояния деталей.

Для этого необходимо:

— снять крышку распределительных шестерен;

— закрепить крышку распределительных шестерен в тисках, проследив за тем, чтобы не повредить ее;

— отвернуть болты крепления крышки масляного насоса, снять крышку 8 и, стараясь не повредить прокладку, вынуть из крышки распределительных шестерен валик привода, ведущую и ведомую шестерни. После разборки все детали тщательно промыть, обратив внимание на чистоту отверстия (диаметром 1,2 мм) для подвода смазки к шестерне привода масляного насоса;

— осмотреть крышку распределительных шестерен, шестерни и крышку насоса, при наличии значительного износа детали заменить;

— проверить зазор между рабочими поверхностями зубьев в зацеплении шестерен — на новом насосе этот зазор находится в пределах 0,13. . .0,24 мм, предельно допустимый зазор равен 0,30 мм, при превышении этого зазора шестерни заменить;

— проверить щупом зазор между наружными диаметрами шестерен и расточками в крышке распределительных шестерен, на новом насосе этот зазор равен 0,033…0,077 мм, если зазор увеличится более 0,12 мм — заменить крышку распределительных шестерен, а если необходимо, то и шестерни;

— проверить зазор между торцами шестерен и плоскостью крышки распределительных шестерен, на новом насосе этот зазор равен 0,01. . . 0,08 мм, если зазор более 0,10 мм — притереть плоскость прилегания крышки распределительных шестерен или заменить ее;

— проверить зазор между ведомой шестерней и ее осью, монтажный зазор составляет 0,025. . .0,062 мм, при увеличении зазора более 0,10 мм заменить наиболее изношенную или обе детали;

— проверить зазор между валиком привода и отверстиями в крышке распределительных шестерен — монтажный зазор составляет в нижней части 0,016. . . 0,054 мм, в верхней — 0,02. . .0,068, при увеличении зазора более 0,12 мм заменить наиболее изношенную или обе детали;

— проверить плотность запрессовки оси ведомой ше-стернй в отверстие крышки распределительных шестерен, при обнаружении ослабления посадки крышку за_ менить;

— проверить состояние зубьев ведущей и ведомой шестерен привода масляного насоса и прерывателя-распределителя и осмотреть кулачок привода топливного насоса, выполненные совместно с валиком привода. При наличии значительного износа и скола зубьев, а также выработки на поверхности кулачка валик привода необходимо заменить. Мелкие риски и незначительные на-тиры на поверхностях устранить полировкой;

— собрать масляный насос в последовательности, обратной разборке. При этом установить шестерни масляного насоса так, чтобы торец с фаской был обращен в сторону крышки распределительных шестерен. При необходимости заменить прокладку из маслостойкой ткани толщиной 0,15. . .0,19 мм. Зазор между торцем шестерен, крышкой распределительных шестерен и прокладкой должен быть в пределах 0,07. . .0,18 мм и регулируется подбором толщины прокладки (при увеличенном зазоре резко падает производительность масляного насоса). Проверить легкость вращения ведущего валика масляного насоса.

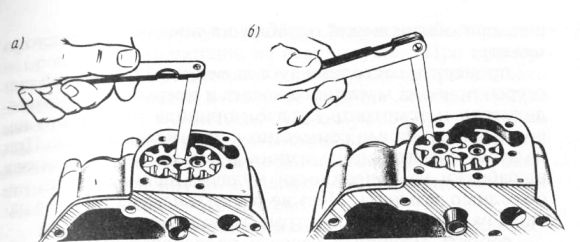

Рис. 1. Проверка зазоров в масляном насосе:

а — между рабочими поверхностями зубьев в зацеплении; б — между наружным диаметром шестерен и расточкой в крышке распределительных шестерен; в — между торцами шестерен и плоскостью крышки распределительных шестерен

После сборки насоса необходимо проверить его производительность на стенде. При частоте вращения валика привода 2000 мин” 1 на смеси 75 % индустриального масла И-20А и 25 % керосина производительность насоса должна быть не менее 1300 л/ч.

Проверка состояния редукционного клапана.

Для проверки нужно:

— отвернуть пробку редукционного клапана, снять прокладку, вынуть пружину и плунжер. Промыть детали и масляные каналы в крышке распределительных шестерен;

— убедиться в плотности прилегания плунжера к гнезду, при неплотной посадке легким ударом молотка через оправку пристукнуть плунжер к гнезду. Проверить пружину редукционного клапана на отсутствие натиров на витках и на упругость. Длина пружины в свободном состоянии 42 мм, а под нагрузкой 1,85. . .2,35 кгс — 34,5 мм;

— собрать редукционный клапан в последовательности, обратной разборке. Установить плунжер, пружину,

— кладку и завернуть пробку. Редукционный клапан в процессе эксплуатации не регулируется. При проверке на стенде редукционный клапан должен срабатывать ^перепускать масло в полость картера двигателя) при давлении 4,5. . .5,8 кгс/см2 . На двигателе при проверке давления манометром, установленным вместо датчика давления масла, редукционный клапан должен срабатывать (с учетом потерь в магистрали) при давлении на манометре не менее 2,5 кгс/см2.

Проверка состояния масляного радиатора.

В процессе длительной эксплуатации пластинчатый масляный радиатор засоряется липкими составляющими масла, поэтому при разборке двигателя необходимо:

— тщательно промыть и продуть масляную полость радиатора;

— при необходимости приклеить клеем 88 к радиатору новую войлочную прокладку;

— проверить радиатор на отсутствие течи. Проверка герметичности производится воздухом в щелочном растворе под давлением 4…5,5 кгс/см2 в течение 20 с, появление пузырьков воздуха не допускается. При наличии течи радиатор нужно подпаять мягким припоем;

— если радиатор не продувается, погрузить его на 18 ч в смесь, состоящую из 25% (по объему) ацетона и 75% бензина (лучше бензола), затем продуть и просушить при комнатной температуре. Если не удается очистить масляную полость радиатора указанным выше способом, или устранить течь, то заменить его.

В процессе эксплуатации от воздействия высоких температур и масла теряют упругость и твердеют резиновые уплотнительные кольца. Потеря эластичности нарушает герметичность соединения. При затвердевании, наличии остаточной деформации, надрывов или трещин уплотнители следует заменить.

Проверка состояния центрифуги.

Для проверки необходимо:

— снять крышку, проверить ее по износу ручья шкива и на отсутствие трещин и облома. При наличии трещин или облома или если износ ручья настолько велик, что ремень внутренней поверхностью соприкасается с внутренним диаметром ручья шкива, крышку заменить;

— проверить ступицу корпуса центрифуги и при наличии задиров или следов выработки на наружном диаметре ступицы прошлифовать ее. Диаметр ступицы после шлифовки должен быть не менее 57,8_00 6 мм, а шероховатость поверхности не более 0,63 мкм, биение указанного диаметра в сборе с коленчатым валом не более 0,10 мм. При наличии трещин и облома, а также при значительном износе ступицы корпуса корпус следует заменить. При замене корпуса центрифуги следует иметь в виду, что он балансируется динамически в сборе с коленчатым валом, маховиком и сцеплением (допустимый дисбаланс комплекта не более 15 г-см). Если нет возможности провести балансировку с новым корпусом или поломка обнаружена на неразобранном двигателе и выем коленчатого вала производить преждевременно, можно ограничиться съемом металла на новом корпусе аналогично тому, как это сделано на ранее стоявшем корпусе, сверив их затем по весу (добиться одинаковой массы в пределах ± 3 г).

Рекламные предложения:

Главная → Справочник → Статьи → Форум

Механизация земляных работ

Механизация строительства

Механизация дорожных работ

Автоматизация строительства

→ Бетонные работы

→ Мини-тракторы

Разделы

Разделы

Строительные машины и оборудование

→ Для специальных земляных работ

→ Дорожно-строительные машины

→ Строительное оборудование

→ Асфальтоукладчики и катки

→ Большегрузные машины

→ Строительные машины, часть 2,

→ Дорожные машины, часть 2

→ Ремонтные машины

→ Ковшовые машины

→ Автогрейдеры

→ Экскаваторы

→ Бульдозеры

→ Скреперы

→ Грейдеры

Эксплуатация строительных машин

→ Эксплуатация средств механизации

→ Эксплуатация погрузочных машин

→ Эксплуатация паровых машин

→ Эксплуатация экскаваторов

→ Эксплуатация подъемников

→ Эксплуатация кранов перегружателей

→ Эксплуатация кузовов машин

→ Крановщикам и стропальщикам

Ремонт строительных машин

Ремонт дорожных машин

Ремонт лесозаготовительных машин

Ремонт автомобилей КАмаЗ

Техническое обслуживание автомобилей

Очистка автомобилей при ремонте

Материалы и шины

Остались вопросы по теме:

"Ремонт системы смазки автомобиля "Запорожец""

— воспользуйтесь поиском.

→ Машины городского хозяйства

→ Естественная история машин

→ Транспортная психология

→ Пожарные автомобили

→ Автомобили-рефрижераторы

→ Монтаж и эксплуатация лифтов

→ Тракторы